МЕТОДИКА РАСЧЕТА ТЕМПЕРАТУРНЫХ НАПРЯЖЕНИЙ В КУСКЕ УГЛЯ

реклама

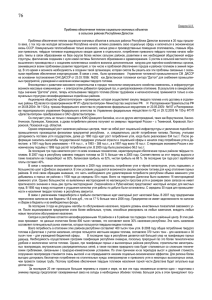

Евразийский Союз Ученых (ЕСУ) # 12 (21), 2015 | ТЕХНИЧЕСКИЕ НАУКИ 67 МЕТОДИКА РАСЧЕТА ТЕМПЕРАТУРНЫХ НАПРЯЖЕНИЙ В КУСКЕ УГЛЯ ПРИ СУШКЕ В ТРУБЕ - СУШИЛКЕ Синицын Николай Николаевич д.т.н., профессор кафедры Теплоэнергетики и теплотехники, г. Череповец; Куценко Вера Николаевна аспирант кафедры Теплоэнергетики и теплотехники, г. Череповец Аннотация Для того чтобы улучшить качество размола угля, его подсушивают. Процесс сушки происходит в коротких трубах – сушилках. Затем уголь досушивают в мельнице в процессе размола. Чтобы оценить степень нагрева в трубе – сушилке необходимо разработать математическую модель сушки. При сушке сначала происходит испарение влаги на поверхности одиночного куска топлива. Затем возникает фронт испарения влаги, отделяющий сухие и влажные слои. Фронт сушки перемещается от поверхности внутрь куска топлива. Цель моделирования – определить координаты фронта испарения и температурного поля, а так же рассчитать температурные напряжения в сухой и влажной частях одиночного куска топлива в форме шара. Abstract To improve the milling process of coal, it is necessary to dry. The drying process occurs in a short tube dryers. Then finally dried coal in the mill during the grinding phase. To assess the degree of heating in the pipe – dryer it is necessary to develop a mathematical model of drying. When drying first the evaporation of moisture on the surface of a single piece of fuel. Then there is the front of moisture evaporation, separating the dry and wet layers. The drying front moves from the surface to the inside of a piece of fuel. The purpose of modeling is to determine the coordinates of the evaporation front and the temperature field and to calculate temperature stresses in dry and damp parts of a single piece of fuel in the form of a sphere. Ключевые слова: коэффициент теплопроводности, численное решение задачи аппроксимации явной схемы, математическая модель, нестационарное температурное поле, сушка угля, температурное напряжение. Keywords: coefficient of thermal conductivity; numerical solution of the explicit approximation scheme; mathematical model; non-stationary temperature field; drying of coal, temperature stress. Для улучшения размола топлива, хранения и транспорта пыли, а также интенсификации её зажигания и горения топливо подсушивают. Для влажных топлив с внешней влажностью 15 - 20% частичная предварительная подсушка топлива может осуществляться непосредственно перед мельничными устройствами в коротких сушильных трубах. Окончательная досушка топлива проводится в мельнице в процессе размола. Для оценки возможности терморазрушения частиц твердого топлива при прогреве разработана методика расчета температурных напряжений по глубине частицы. Сферическое тело разбивалось на N слоевых элементов, в которых выбирались условные точки. Распределение температур в узловых точках было определено при решении задачи нестационарной теплопроводности. В силу симметрии ненулевыми будут три компоненты напряжения, которые удовлетворяют условию равновесия элемента шара в радиальном направлении [1]: d rt rt 0t / r 0; dr (1) При условии симметричного относительно центра частицы распределения температур, однородности материала и его изотропности (анизотропия угля может не учитываться при сduf < 94% [2,4,6], а так же отсутствии усилий на внешней поверхности (σr = 0 при r = r0) расчет радиальной (σtr ) и окружных (σtθ1; σtθ2)) компонент напряжения проводился по зависимостям [1,4,6]: rt r r 2 ' E 1 0 2 1 3 Tr dr 3 Tr 2 dr ; 1 r0 0 r 0 t 1 t 2 (2) r r E 2 0 2 1 3 Tr dr 3 Tr 2 dr T ; 1 r0 0 r 0 ' где: ν - коэффициент Пуансона, равный 0,37 (сduf < 94%) [2,6]; α - коэффициент теплового расширения угольной частицы, учитывая вывод о его линейной зависимости от температуры [3] и используя данные [2] было получено выражение: α' = 4,13·10-7·(1+9,591·104 ·Т ); Е - модуль упругости, определяется по [2] и равен 3,64·103 МПа, Е = 1/3 Е1 + 2/3 Е2; Т - температура частицы как функция времени и координаты, °С. Вычисление определенных интегралов может производиться по формуле Симпсона. Для оценки температурного поля кусков угля в трубе - сушилке разработана математическая модель прогрева частиц топлива сферической формы, позволяющая оценить температурное поле по сечению куска и положение фронта испарения влаги. При прогреве сначала происходит испарение влаги на поверхности куска, затем возникает фронт испарения влаги, отделяющий сухой и влажный слои. Фронт сушки перемещается от поверхности внутрь. Целью исследования является определение координаты фронта и поля температуры в сухой и влажной частях. Рассмотрим процесс сушки на примере формы куска угля в виде шара. Для этого приведем математическую модель одномерного симметричного процесса сушки шара из угля, которая включает в себя сквозное уравнение теплопроводности, общее для влажной и сухой зон шара: Евразийский Союз Ученых (ЕСУ) # 12 (21), 2015 | ТЕХНИЧЕСКИЕ НАУКИ 68 cT T T r , T 2 T T r , (3) T r r r r r Интегрируемое в области: 0 ≤ r ≤ R0; 0 ≤ τ ≤ τк; начальное условие: T 0 T 0 ; граничное условие: при r = 0, (4) T 0, 0; (5) r при r = R0, T где: T R0 , TСР T R, ; (6) r T а T сT T - коэффициент темпе- ратуропроводности, ρ(Т) - плотность материала, с(Т) удельная теплоёмкость, λ(Т) - коэффициент теплопроводности, α – коэффициент теплоотдачи, R0 - радиус шара, Тср - температура среды, Т0 - начальная температура материала, τ - время, r - текущий радиус, Т(r,τ) текущая температура. При этом выделение теплоты фазового перехода в уравнении (3) учитывают с помощью эффективной теплоёмкости сэф, задаваемой выражением [7,8]: cэф с1 T , T Tл ; gL cTc cTл 1 , TC T Tл ; (7) T с2 T , T Tс ; Коэффициент теплопроводности и плотность определяют по формулам: 1 , T Tл ; 1 2 1 , TC T Tл ; , T T ; с 2 (8) 1 , T Tл ; 1 2 1 , TC T Tл ; , T T ; с 2 (9) i 0, N 1, N - количество узлов внутри расчётной области, 0 и (N+1) - номера фиктивных узлов, находящихся за пределами области на расстоянии Δr/2, Δr = R0/N - расстояние между узлами; n 0, ( к / ) - моменты времени (n = 0 - начальный момент времени ); Δτ - расчетный шаг по времени. Для краткости температуру T(r,τn) обозначают Tni. При использовании явной схемы аппроксимации производных по координате температуру в следующий момент времени (n+1) в N внутренних узлах определяют по формуле: (11) n T n 1 T n T T T T , i i c Ti n (Ti n ) r 2 i 1 / 2 i n i i 1 / 2 i 1 i i 1, N; i 1 / 2 (Ti 1 Ti ); n где: TЛ = (Тф + 1), ТС = (Тф – 1) - фиктивные температуры начала и конца фазового перехода воды; с(Т) - удельная теплоёмкость материала; с1 и с2 - удельные теплоёмкости сухого и влажного материала; ρ1 и ρ2 плотность сухого и влажного материала; λ1 и λ2 - коэффициенты теплопроводности сухого и влажного материала; g - доля влаги в элементарном объёме материала; L - удельная теплота фазового перехода влаги; ψ доля влажного материала. Величина ψ определяется по формуле: 1, T TС ; Т Т Л , TC T Tл ; Т Л Т С 0, T TЛ ; Рисунок 1. Схема расчётной области Расчётная область: 1 - сухая зона; 2 - влажная зона; 3 - двухфазная зона; Δl - ширина двухфазной зоны; εc, εл, ε - коэффициенты границ начала двухфазной зоны, фазового перехода, окончания двухфазной зоны соответствующих температур Тс, Тф, Тл, Т - температуры поверхности. Система уравнений (7) - (10) в общем случае может быть решена только численным методом. При использовании метода конечных разностей значение температур определены в узлах расчётной области, координаты которых находят по формуле: ri = (1/2 + i - 1) · Δr, для дискретных моментов времени τn = Δτ · n, где (10) На рисунке 1 показана схема расчётной области: где: n 2 i 1 / 2 ( n i 1 T Ti ). 2 n Температуру в начальный момент времени задают по формуле: Ti = T0 для i 0, N 1, (12) Температуры в фиктивных узлах i = 0 и (N+1) в момент времени (n+1) определяют по формулам: Т0=Т1; TN1 1 TN 2 Tф 1 ; r . 2 (13) Расположение границы перехода воды в пар определяют в поле температуры по температуре фазового перехода влаги в цикле по i 2...N из условия: Евразийский Союз Ученых (ЕСУ) # 12 (21), 2015 | ТЕХНИЧЕСКИЕ НАУКИ Ti 1 Tф Ti , если r i 3 / 2 x Ti 1 Tф Ti 1 Ti то . Численное решение при явной схеме аппроксимации является условно устойчивым. В этом случае расчетный шаг определяют по формуле: 2i 1 , r 2 a (1 / 2 i 1) (14) Погрешность численного решения будет зависеть от настроечных параметров алгоритма N и ∆Т. Необходимо эти параметры выбрать таким образом, чтобы погрешность результатов моделирования не превосходила заданную. Для выбора этих параметров выполнили тестирование численного решения задачи путём оценки погрешности баланса теплоты в теле в процессе моделирования реального объекта [5]. Для этого составляется уравнение баланса в момент времени τ: Qпр QТ ; (15) где: Qпр - количество теплоты, пришедшее в тело за время τ; QТ - количество теплоты, оставшееся в теле к моменту времени τ. При использовании метода конечных разностей эти балансы вычисляются приближённо. Для оценки погрешности моделирования определяют: Qпр QТ Qпр 100% ; (16) При варьировании количества узлов погрешность будет изменяться. Формулы для определения Qпр и QТ в конечно - разностной форме при λ = λ(Т) имеют вид: n* Qпр 4R02 (T ) (TN 1 TN ), (17) r n 0 N QT c(Ti ) (Ti ) r (Ti T 0 ) 4 1 / 2 i 1 r , 2 i 1 где: n* - индекс соответствующий текущему моменту времени τ* =∆τ · n*. Численное решение практически совпадает с точным при N = 124. При этом ε = 0,92, ∆Т = 2К. На рисунке 2 представлено сравнение расчётных данных с экспериментальными [6]: Рисунок 2. Прогрев частицы интинского угля 69 d = 16,74·10-3 м, Тср = 952К, wв = 5,5 м/с.1 - опытная кривая [8] при r/R0 = 0,8; 2 - расчётная кривая при r/R0 = 0,8. Анализ полученных данных показал удовлетворительное совпадение расчётных и экспериментальных кривых прогрева. Резкое возрастание скорости прогрева частицы при Т = 36 с (кривая 1) соответствует момент воспламенения летучих. Удовлетворительное совпадение расчётных и экспериментальных данных попрогрева частиц твердого топлива позволяет использовать данную методику при анализе процессов, происходящих при нагреве частиц топлива. При прогреве частиц натурального твердого топлива поверхностные слои прогреваются значительно быстрее внутренних, расширение внешних слоев приводит к тому, что внутренняя, менее нагретая область частицы, оказывается под воздействием всестороннего растяжения, причем в центральной части сферической частицы в начальный период прогрева все три компонента напряжения равны между собой (чистое трехосное растяжение). Расширение внешних слоев вызывает появление в них сжимающих окружных моментов напряжений. В процессе прогрева частицы ΔТч по ее глубине сжатие возрастает, что приводит к повышению растягивающих компонентов напряжения в центральной области и снижению окружных в наружном слое частицы. Таким образом предложена методика расчета температурных напряжений, возникающих в куске угля сферической формы при сушке в трубе - сушилке. Литература 1. Тимошенко С.П. , Гудьер Дж. Теория упругости.- М.: Наука, 1979.-560с. 2. Агроскин А.А. Физика угля.- М.: Наука, 1965.-365с. 3. Вак-Кревелен Д.В., Шуер Ж. Наука об угле.М.: ГНТИ литература по горному делу. 1960.-303с. 4. Любов В.К. Повышение эффективности энергетического использования биотоплив: Учеб. пособие / В.К. Любов, С.В. Любова.- Архангельск, 2010.-496с. 5. Кабаков З.К. Математическое обеспечение металлургических процессов. Мет.указания и выполнение лабораторной работы "Тестирование математических моделей тепловых процессов". Учеб.-метод. пособие. Череповец. ЧГУ. 2010-89с. 6. Любов В.К. Совершенствование топливно энергетического комплекса путём повышения эффективности сжигания топлив и вовлечение В энергетический баланс отходов переработки биомассы и местного топлива. Дис. докт. техн. наук: 05.14.04 Архангельск, 2004. - 453 с. 7. Синицын Н. Н., Кабаков З.К., Домрачев Д.А. Математическая модель сушки коры деревьев при высокотемпературной нагреве. Вестник ЧГУ. 2013. N 2. Т. 2 с. 24-28. 8. Синицын Н. Н., Кабаков З.К., Степанова А.В., Малинов А.Г. Модель замораживания температурного концентрата. Вестник ЧГУ 2013. N 2. Т.1. с. 19-22.