БрАЗа за счет развития производственной системы

реклама

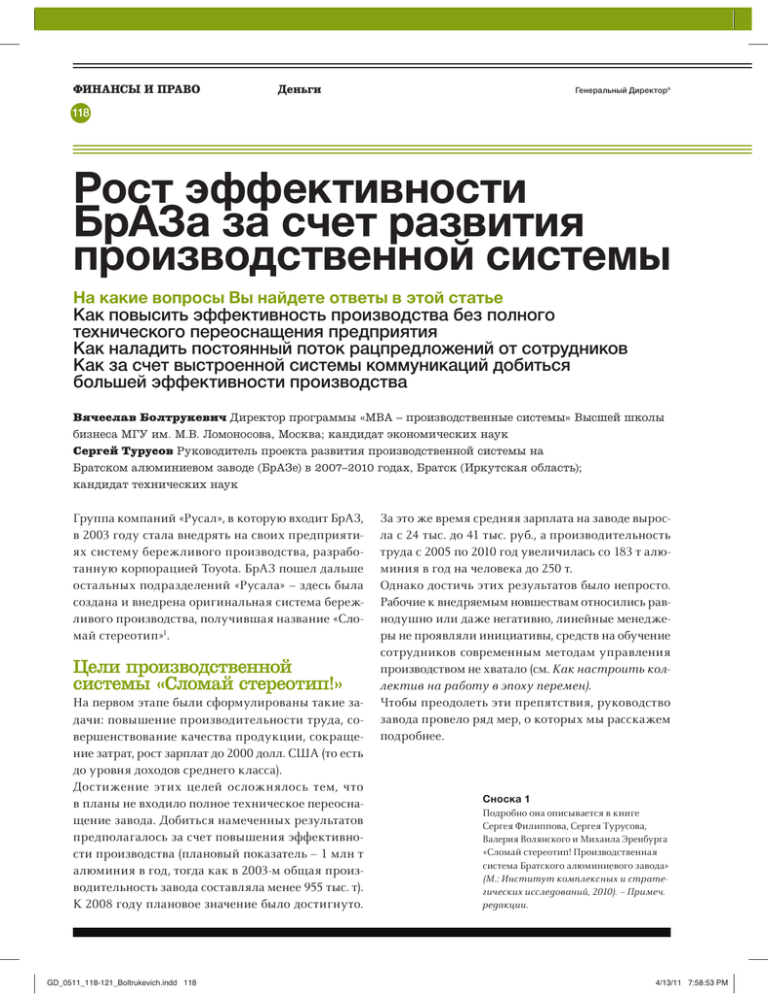

ФИНАНСЫ И ПРАВО Деньги Генеральный Директор® 118 Рост эффективности БрАЗа за счет развития производственной системы На какие вопросы Вы найдете ответы в этой статье Как повысить эффективность производства без полного технического переоснащения предприятия Как наладить постоянный поток рацпредложений от сотрудников Как за счет выстроенной системы коммуникаций добиться большей эффективности производства Вячеслав Болтрукевич Директор программы «MBA – производственные системы» Высшей школы бизнеса МГУ им. М.В. Ломоносова, Москва; кандидат экономических наук Сергей Турусов Руководитель проекта развития производственной системы на Братском алюминиевом заводе (БрАЗе) в 2007–2010 годах, Братск (Иркутская область); кандидат технических наук Группа компаний «Русал», в которую входит БрАЗ, в 2003 году стала внедрять на своих предприятиях систему бережливого производства, разработанную корпорацией Toyota. БрАЗ пошел дальше остальных подразделений «Русала» – здесь была создана и внедрена оригинальная система бережливого производства, получившая название «Сломай стереотип»1. Цели производственной системы «Сломай стереотип!» На первом этапе были сформулированы такие задачи: повышение производительности труда, совершенствование качества продукции, сокращение затрат, рост зарплат до 2000 долл. США (то есть до уровня доходов среднего класса). Достижение этих целей осложнялось тем, что в планы не входило полное техническое переоснащение завода. Добиться намеченных результатов предполагалось за счет повышения эффективности производства (плановый показатель – 1 млн т алюминия в год, тогда как в 2003-м общая производительность завода составляла менее 955 тыс. т). К 2008 году плановое значение было достигнуто. GD_0511_118-121_Boltrukevich.indd 118 За это же время средняя зарплата на заводе выросла с 24 тыс. до 41 тыс. руб., а производительность труда с 2005 по 2010 год увеличилась со 183 т алюминия в год на человека до 250 т. Однако достичь этих результатов было непросто. Рабочие к внедряемым новшествам относились равнодушно или даже негативно, линейные менеджеры не проявляли инициативы, средств на обучение сотрудников современным методам управления производством не хватало (см. Как настроить коллектив на работу в эпоху перемен). Чтобы преодолеть эти препятствия, руководство завода провело ряд мер, о которых мы расскажем подробнее. Сноска 1 Подробно она описывается в книге Сергея Филиппова, Сергея Турусова, Валерия Волянского и Михаила Эренбурга «Сломай стереотип! Производственная система Братского алюминиевого завода» (М.: Институт комплексных и стратегических исследований, 2010). – Примеч. редакции. 4/13/11 7:58:53 PM Персональный журнал руководителя №5 (65) Май 2011 119 Пошаговое внедрение изменений на производстве Шаг 1. Упразднение цеховой структуры. Раньше на заводе была семиуровневая вертикальная иерархия: директор завода, директор направления, начальник цеха, его заместитель, старший мастер, мастер смены, рабочий. В цехе один корпус мог работать хорошо, а другой – плохо, но средний результат по цеху оказывался нормальным, поскольку цех нивелировал проблемы за счет привлечения дополнительных ресурсов – человеческих, сырьевых, технических. В ходе реорганизации цеха ´ были ликвидированы – остались только дирекции электролиза, производства анодной массы и литейного производства. Сейчас на заводе четырехуровневая горизонтальная иерархия: директор завода, директор направления, старший мастер, рабочий. Благодаря этому процесс работы стал более прозрачным, ответственность сотрудников повысилась. Шаг 2. Создание службы замеров. Раньше за технологические параметры отвечали старшие мастера и специалисты по замеру – теперь же эти параметры были переданы в ведение независимой службы замеров. Главным фактором, побужда- От автора Хотели бы снизить производственные затраты, не экономя, но не знаете как? Или повысить качество своей продукции, не вкладывая дополнительных средств? Об этом, а также о том, как увеличить производительность без проведения модернизации, Вы прочтете в нашей статье. Остались вопросы? Пишите мне по адресу boltrukevich@gd.ru ющим честно контролировать показатели, стал посыл управленческой команды: «Мы хотим вместе обнаружить все наши проблемы – давайте откровенно признаем имеющиеся трудности и сообща справимся с ними». Шаг 3. Разделение труда рабочих разной квалификации. Всех электролизников разделили на две Справка Вячеслав Болтрукевич окончил экономический факультет Новосибирского государственного университета. Руководитель издательства Института комплексных стратегических исследований. Ведет блог о производственном менеджменте www.leaninfo.ru. Сергей Турусов окончил Братский индустриальный институт. C 1998 года работал на БрАЗе. С 2003-го – руководитель братского филиала инженерно-технологического центра компании «Русал». С 2010-го – начальник отдела развития и операционных улучшений алюминиевого дивизиона «Восток» компании «Русал». Братский алюминиевый завод (БрАЗ) Сфера деятельности: производство первичного алюминия Форма организации: ОАО; входит в компанию «Русал» Месторасположение: Братск Численность персонала: 4000 Производственная мощность: 1 млн т алюминия в год GD_0511_118-121_Boltrukevich.indd 119 группы: высококвалифицированным сотрудникам поручили самые важные операции, низкоквалифицированным – элементарные. Так же поступили с рабочими других профессий. Специализация позволила существенно повысить качество работы, уменьшив число отклонений от нормы. Шаг 4. Ликвидация уровня мастеров смен. Полномочия мастеров смен были переданы рабочим. Это повысило ответственность рабочих, позволив им стать агентами изменений. Шаг 5. Переход на график работы 5/2. Для всех предприятий с непрерывным производством характерен график работы 3/2: рабочий выходит три дня подряд в первую смену, затем отдыхает два дня, потом три дня работает во вторую смену, после этого снова отдыхает два дня и т. д. При таком графике в каждый момент работает только один 4/13/11 7:58:55 PM ФИНАНСЫ И ПРАВО Деньги Генеральный Директор® 120 из пяти сотрудников – остальные отдыхают. Когда все производственные операции подразделили на постоянные и периодические, стало возможным перевести более 80% рабочих на график 5/2, при котором люди работают только в первую смену и только по будням. Такой режим позволил сократить количество смен и повысить производительность труда рабочих. Шаг 6. Малая механизация. Ручной труд был частично заменен механизированным. Это стало одной из предпосылок дальнейшей автоматизации производства. Шаг 7. Введение групповых форм работы. Они были внедрены среди высококвалифицированных рабочих. Основа – бригады по три – пять человек в каждой (число неслучайно: двое сговорятся, а шесть – разделятся). На каждую бригаду возлагалась коллективная ответственность за достижение определенного результата. Это позволило укре- Как настроить коллектив на работу в эпоху перемен Правило 1. К стимулам, в том числе материальным, прибегайте только тогда, когда у сотрудника не окажется иных мотивов качественно работать. Правило 2. Не требуйте от работника выполнять то, с чем он не справляется по объективным причинам. Правило 3. Если сотрудник не делает того, что ему поручили, возможно, он просто не знает, как это сделать. В таком случае не наказывайте его, а обучите. Правило 4. Если работник необучаем, увольте его. Правило 5. Демонстрируйте доверие к сотрудникам. Правило 6. Уважайте подчиненных. Правило 7. Помогайте работникам в решении производственных проблем. По материалам Сергея Турусова GD_0511_118-121_Boltrukevich.indd 120 В ходе реорганизации цеха´ были ликвидированы – остались только дирекции электролиза, производства анодной массы и литейного производства. Сейчас на заводе четырехуровневая горизонтальная иерархия. пить в рабочих командный дух, чтобы поставленные задачи решались эффективнее. Шаг 8. Внедрение системы обучения. На всех рабочих местах были установлены компьютеры, объединенные в сеть. В свободное время работники смогли изучать материалы, касающиеся производства, и сдавать внутренние экзамены, повышая квалификацию. С реализацией каждой очередной меры обнаруживалась необходимость дальнейших преобразований. Для их осуществления делались новые шаги. Этот процесс продолжается и сейчас. Задача менеджмента – убедить сотрудников в целесообразности каждой принимаемой меры. Реализация намеченного шага начинается только после того, как три четверти персонала, который затронут изменения, поняли и приняли их. Чтобы убедить рабочих, управляющий директор завода иногда проводил встречи с ними по нескольку раз в день. Поощрение инициативы снизу Каждый сотрудник предприятия может разработать свой проект. Идея проекта может быть как масштабной (например, изменение технологии), так и локальной (скажем, переоборудование бытовки). На специальном бланке нужно описать текущую ситуацию и ее недостатки, отметить преимущества, которые даст реализация предлагаемого проекта, подробно изложить план его осуществления с ука- 4/13/11 7:58:58 PM Персональный журнал руководителя №5 (65) Май 2011 121 занием сроков, ответственных и необходимого бюджета. Вся информация должна уместиться на листе формата A3. Чтобы представить проект управляющему директору, достаточно прийти в 18:00 в любой рабочий день в переговорную, где директор готов выслушать все предложения. Согласовывать предложение с менеджерами среднего звена или заранее записываться на прием к директору не нужно. За три года на заводе было одобрено и реализовано свыше 350 полезных идей, выдвинутых сотрудниками. Информационная система www.gd.ru В информационной системе журнала «Генеральный Директор» Вы найдете еще одну публикацию по этой теме – статью «Бережливое производство, или Как снизить потери». Чтобы рассчитать потери, автор советует представить заготовку, пришедшую на склад. Мысленно проследите путь, который проходит эта заготовка в процессе обработки. Выясните, где на этом пути теряется время, а где страдает и качество конечного изделия. Умножьте обнаруженные потери на число заготовок, обрабатываемых на предприятии за год, и подумайте, как этих потерь избежать. Ежедневный контроль показателей рядовыми сотрудниками Это еще один способ привлечь рабочих к действиям по повышению эффективности. В каждой бытовке висит стенд себестоимости. Он отражает параметры производственного процесса, на которые тот или иной рабочий может реально влиять. Например, у литейщика один из таких параметров – количество плавок за смену, у электролизника – длительность анодного эффекта. В начале месяца рядовые рабочие вместе со старшим мастером определяют целевые значения всех параметров, а в конце каждой смены отмечают результаты своей работы на стенде. Если показатели соответствуют заявленным, отметки ставятся зеленым маркером, если нет – красным. Поданные сведения считаются достоверными: рабочим нет смысла приукрашивать цифры, поскольку отсутствует система штрафных мер. Когда число отметок красного цвета на стенде увеличивается, рабочие вместе с мастерами анализируют, что ´ нужно изменить, чтобы целевые показатели выполнялись. Компьютеризация рабочих мест и использование мобильной связи Каждый сотрудник, включая рабочих в корпусах, имеет доступ к внутреннему информационному порталу «АРМ-качество». Из личного кабинета в этой системе сотрудник получает доступ ко всем GD_0511_118-121_Boltrukevich.indd 121 нужным ему для работы ресурсам: он может выяснить технологические параметры, ознакомиться с нормативными документами, просмотреть обучающие материалы и т. д. Кроме того, крановщикам, водителям спецтехники и всем бригадирам розданы мобильные телефоны, в адресную книгу которых заранее введены номера всех, с кем надо общаться по работе. Это существенно ускорило взаимодействие сотрудников – многие вопросы стали решаться быстрее. Контроль ситуации на местах управляющим директором Ежедневно в течение двух часов управляющий директор обходит отдельные корпуса завода, причем заранее неизвестно, куда именно он отправится на этот раз. Во время обхода он посещает бытовки каждой из бригад, разговаривая не со старшими мастерами, а с рабочими и бригадирами. Это дает возможность бригадиру из первых рук получить рекомендации и выслушать мнение о своей работе, а также самому обратиться к директору. Оценка деятельности бригадира зависит от порядка на рабочем месте, соблюдения техники безопасности и т. д. В конце каждого дня оценки публикуются во внутренней информационной системе, где с ними может ознакомиться любой сотрудник завода. Этот раздел системы – один из самых посещаемых. ≠ 4/13/11 7:59:02 PM