Технология производства азотной кислоты (АК)

реклама

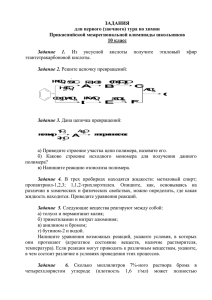

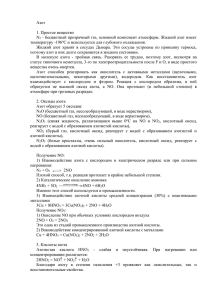

-2- Содержание Страница 1. Профиль деятельности компании 3 2. Технология производства азотной кислоты (АК) 4 3. Опыт компании Uhde в производстве азотной кислоты 7 4. Технология Uhde по производству азотной кислоты под средним давлением 10 5. Технология Uhde по производству азотной кислоты под высоким давлением 12 6. Технология Uhde по производству азотной кислоты с двумя ступенями давления 14 7. Технология Uhde по производству азеотропной азотной кислоты 16 8. Технология EnviNOx® компании Uhde по удалению N2O/NOx из хвостовых газов 18 9. Типичные расходные коэффициенты 21 10. Два примера из списка референций 22 07/2010 При производстве азотной кислоты смириться с неудовлетворительными решениями нельзя! Будь ли это процесс с единым давлением или с двумя ступенями давления, компания Uhde всегда предлагает технологические решения, которые с одной стороны соответствуют индивидуальным нуждам заказчика и с другой стороны отличаются эффективным использованием энергоресурсов, пониженными выбросами в атмосферу и высоким коэффициентом готовности. Зачем же смириться с худшим? На обложке: Слева направо показаны производства азотной кислоты: с 2 ступенями давления мощностью 1850 т/сут., Египет под средним давлением мощностью 350 т/сут., Германия под высоким давлением мощностью 210 т/сут., Таиланд азеотропной с 2 ступенями давления мощностью 1500 т/сут., Германия -3- 1. Профиль деятельности компании Головной офис компании Uhde в Дортмунде, Германия На сегодняшний день немецкая компания Uhde, штат которой насчитывает около 4 500 высококвалифицированных специалистов, располагающая международной сетью филиалов и дочерних компаний, успешно завершила более 2 000 проектов по всему миру. Компания Uhde получила признание на международном уровне благодаря успешному воплощению принципа Инжиниринг с идеями, предлагая своим заказчикам экономически выгодные и высокотехнологичные решения. Профессиональные «ноу-хау», комплексный подход, инжиниринг высочайшего качества, а также безупречная пунктуальность компании – все это позволяет соответствовать постоянно возрастающим требованиям, предъявляемым к процессам и прикладным технологиям в областях химической и нефтехимической промышленности, энергосбережения и защиты окружающей среды. -4- 2. Технология производства азотной кислоты (АК) Хотя сам химический процесс получения азотной кислоты за последние сто лет не изменился, темпы развития технологии, от первых установок до современных, высокопроизводительных, компактных и экологически чистых производств, сравнимы с темпами развития автомобилестроения за тот же период. В 1838 г. Шарль Фредерик Кульманн впервые получил оксид азота окислением аммиака в присутствии платинового катализатора и азотную кислоту, при абсорбции оксидов азота водой. Однако это открытие не было поставлено на коммерческую основу, потому что аммиак был слишком дорогим сырьем для получения азотной кислоты по сравнению с чилийской селитрой, используемой в производстве в то время. По технологии Биркеленда-Эйда, появившейся в начале 20 века, азотная кислота получилась за счет прямого окисления азота кислородом воздуха в высоковольтной дуге. Эта технология не нашла широкого применения из-за неэффективного использования энергии. История современной технологии получения азотной кислоты начинается в 1901 году, когда Вильгельм Оствальд, создав необходимые условия для окисления аммиака, получил высокий выход оксида азота. Первые установки, работающие по технологии Оствальда, были пущены в первом десятилетии XX-го века. С тех пор в технологию было внедрено много изменений разными разработчиками. Вехами на пути усовершенствования технологического процесса стали использование более крупных контактных аппаратов окисления аммиака, плоских платинородиевых сеток вместо рулонных полос платиновой сетки Оствальда и рекуперация реакционного тепла для получения пара или электроэнергии. Впоследствии, появление прочных, недорогих, коррозионностойких материалов из нержавеющей стали, позволило проводить абсорбцию оксидов азота водой под давлением, что привело к сокращению размера и стоимости абсорбционного оборудования, в то время как технический прогресс в области турбомашиностроения привел к внедрению более энергосберегающей технологии с двумя ступенями давления. С 1920 года новый способ синтеза аммиака из водорода и атмосферного азота по технологии Хабер-Бош способствовал сокращению затрат на сырье, что усовершенствовал, таким образом, технологию Оствальда. Сейчас практически вся азотная кислота получается этим способом. Установка на фирме BP в Кёльне, Германия, с выработкой кислоты 1500 т/сут. (HNO3 100 %) -5Блок-схема процесса получения азотной кислоты Воздух Компрессия Воздух Аммиак Сгорание NO-газ NO-газ Хвостовой газ Рекуперация энергии Избыток энергии NO-газ Охлаждение газа Хвостовой газ NO-газ + кислый конденсат Технологическая вода Абсорбция Азотная кислота Хвостовой газ Очистка хвостового газа Азотная кислота является сильной кислотой, которая в природе существует только в связанном виде как нитраты. Как и другие промышленные неорганические кислоты, азотная кислота важна не сама по себе, а как один из ключевых химических полуфабрикатов для производства промышленных товаров. На сегодняшний день мировое производство азотной кислоты разной концентрации составляет около 55 млн. т в год. Приблизительно 80 % этого объема используется в качестве сырья для производства азотных минеральных удобрений, в первую очередь аммиачной селитры и ее производных, таких как азотнокислый кальций, кальциево-аммиачная селитра и раствор карбамида и аммиачной селитры. Остаток уходит на получение пористой аммиачной селитры для горнодобывающей промышленности и на такие специальные химикаты как капролактам и адипиновая кислота. Наблюдается возрастающий спрос на азеотропную азотную кислоту (концентрации примерно 68 %), которая служит нитрующим агентом для производства нитробензола, динитротолуола и других химикатов. Они в свою очередь перерабатываются в ТДИ и МДИ и в конечном итоге в полиуретан. Среди целого ряда других областей применения азотной кислоты стоит отметить ее использование в металлургической промышленности, как травильного средства для нержавеющей стали, и в производстве тетраоксида диазота для ракетных топлив. -6Стехиометрия процесса производства азотной кислоты 1 моль 3/2 моля 1 моль H2O NH3 Сгорание 5/4 моля H2O 1 моль O2 NO 2 моля 3/4 моля 3/2 моля O2 O2 Окисление H2O 1/2 моля NO2 1/2 моля NO Абсорбция 1 моль HNO3 Виды использования азотной кислоты Азотная кислота ~ 80 % потребления ~ 20 % потребления Удобрения КС AC КС КАН КАС СНА ТДИ МДИ = = = = = = = АС Нитро фосфат КАН КАС Другие назначения АС (технический) СНА аммиачная селитра кальциевая селитра кальций аммоний нитрат карбамидо-аммиачная смесь сульфат нитрат аммония толуолдиизоцианат метилендифенилдиизоцианат Капролактам Полиамид 6 Адипин. кислота Полиамид 6.6 Химикаты Динитротолуол Нитробензол ТДИ МДИ Поли уретан Полиуретан (мягкий ПУ) (жесткий ПУ) -7- 3. Опыт компании Uhde в производстве азотной кислоты Уже в 1905 г. д-р Фридрих Уде, основатель компании Uhde GmbH, вместе с проф. Вильгельмом Оствальдом спроектировал и построил пилотную установку для получения азотной кислоты сгоранием аммиака в воздухе в присутствии катализатора. С момента основания компании в 1921 году было спроектировано, построено и пущено в эксплуатацию в самых разных климатических зонах около 200 установок для получения слабой и концентрированной азотной кислоты, окисления аммиака кислородом воздуха до оксидов азота и абсорбции нитрозных отходящих газов. С тех пор компания Uhde является одной из ведущих инжиниринговых компаний, занимающихся проектированием и строительством установок по получению азотной кислоты и контактных аппаратов окисления аммиака. Со временем технологические процессы постоянно совершенствовались по мере роста требований, касающихся контроля загрязнения воздушной среды и необходимости снижения затрат на энергию. Установки, спроектированные компанией Uhde, отличаются высокой надежностью, рентабельностью и длительным сроком бесперебойной работы. В настоящее время установки останавливают лишь для замены катализатора и инспекции оборудования. Повторные заказы от наших клиентов свидетельствуют о том, что они довольны построенными нами установками. Сегодня исключительным способом получения азотной кислоты является окисление аммиака кислородом воздуха в присутствии катализатора из благородных металлов. Катализаторы из неблагородных металлов важной роли не играют. Катализаторы, используемые в процессе, состоят из ряда платинородиевых сеток, число которых зависит от рабочего давления и конструкции контактного аппарата. Сетки сегодня в основном производятся вязанием из тонких проволок, обычно диаметром 60 или 76 мкм. Тканые сетки применяются только в некоторых специальных областях. Система сеток-уловителей платины из палладия, может быть легко установлена под платиновым катализатором. Также имеются комбинированные системы катализаторных сеток и сеток-уловителей платины. В настоящее время есть возможность производить катализаторные сетки диаметром более 5,5 м. С одним реактором окисления аммиака может производиться более 1500 т/сутки азотной кислоты. Технически возможны реакторы окисления большего размера, максимальный размер ограничивается только возможностями транспортировки и обработкой фланцев. -8Азотная кислота получается в три этапа по следующим основным уравнениям реакции: 1. Сгорание аммиака 4 NH3 + 5 O2 → 4 NO + 6 H2O + 905 кДж 2. Окисление окиси азота 2 NO + O2 → 2 NO2 + 113 кДж 3. Абсорбция двуокиси азота в воде 3 NO2 + H2O → 2 HNO3 + NO + 116 кДж ∗ На практике эти три этапа могут быть реализованы по-разному, следовательно, имеется ряд процессов получения азотной кислоты. Реакции в современных установках азотной кислоты протекают либо под единым давлением (монодавление) либо с двумя ступенями давления. В группе технологических схем монодавления различают реакции, протекающие под средним давлением, т. е. при расчетном давлении от 4 до 6 бар абс., и под высоким давлением от 8 до 12 бар абс. Технология с двумя ступенями давления отличается тем, что окисление аммиака происходит под давлением ок. 4–6 бар абс., а абсорбция двуокиси азота происходит под давлением около 10-12 бар абс. Оптимальная технологическая схема выбирается с учетом стоимости сырья и вспомогательных материалов, энергосредств, инвестиционных затрат и местных условий. Вышеназванные технологии позволяют достичь содержания NOx в хвостовом газе менее 50 ppm, что соответствует строгим законодательным нормам защиты окружающей среды. Кроме того, выбросы закиси азота, получаемой в качестве нежелательного побочного продукта при окислении аммиака, могут быть снижены соответствующими методами с применением катализаторов. ∗ Теплота реакции относится к получению кислоты концентрацией 60 % по массе. -9- На заднем фоне: Сетка катализатора в аппарате окисления аммиака кислородом воздуха Аппарат окисления аммиака производства азотной кислоты 1924 года, проработавшего до 1965 г. с пропускной способностью 0,1 т/сутки азота. Раньше для достижения пропускной способности 20 т азота в сутки 200 таких реакторов располагались параллельно. Производство азотной кислоты с двумя уровнями давления и двумя аппаратами окисления аммиака мощностью 1850 т/сут. HNO3 (100 %), что равна загрузке 430 т в сутки по азоту (Абу-Кир, Египет). - 10 - 4. Технология Uhde по производству азотной кислоты под средним давлением По этой технологии воздух, необходимый для горения аммиака, поступает от неохлаждаемого, воздушного компрессора. Может применяться либо блок компрессоров, расположенных на одном валу, либо блок компрессоров с компактным редуктором и интегрированной турбиной хвостового газа. Рабочее давление зависит от макс. достигаемого с помощью неохлаждаемого компрессора конечного давления, т. е. 4–5 бар абс. при применении центробежных компрессоров и 5-6 бар абс. при применении осевых. На установке с одним аппаратом окисления аммиака и одной абсорбционной колонной могут быть получены до 500 т/сутки азотной кислоты (100 % HNO3). Давление процесса позволяет достичь производительности до 1000 т в сутки при наличии второй абсорбционной колонны. Производство АК под средним давлением на ф-ме SKW в Виттенберге, Германия, мощностью 350 т/сутки (HNO3 100 %). Аппарат окисления аммиака рассчитан на мощность, равную 500 т/сут. (HNO3 100 %) и снабжает существующее производство концентрированной АК нитрозными газами. Технологическая схема с использованием среднего давления рекомендуется, если приоритетным является максимальное энергосбережение. Воздушный компрессор обычно имеет привод от турбодетандера хвостового газа и паровой турбины, работающей на паре, полученном в установке. Если пар требуется для других целей, то комплект компрессоров может иметь привод от высоковольтного асинхронного или синхронного двигателя вместо паровой турбины, чтобы весь полученный пар мог быть выведен из установки. На установке такого типа можно получить либо один сорт азотной кислоты максимальной концентрацией 65 % или два сорта азотной кислоты разных концентраций, т. е. 60 % или 65 %, а абсорбционным способом содержание NOx в хвостовом газе может быть доведено менее чем до 500 ppm. Содержание NOx затем должно быть дальше уменьшено до уровня норм с помощью селективного каталитического восстановления хвостовых газов в присутствии катализатора из неблагородного металла и при использовании аммиака как восстановителя. Технология производства азотной кислоты под средним давлением характеризуется высоким выходом по азоту, составляющим примерно 95,7 или 95,2 % при очистке хвостового газа, а также низким расходом платины и большим количеством отводимого пара. В результате низкой тепловой нагрузки реактора сгорания катализаторные сетки следует заменять раз в 6 месяцев. Паровая турбина - 11 - Технологическая схема производства азотной кислоты под средним давлением Первичный воздух Хвостовой газ Перегретый пар ТХГ Пар ВД Пар ВД NО газ ПТ Питательная вода котла (ПВ котла) Хвостовой газ Технологич. вода Аммиак (газообразн.) Охлажд. вода Воздух Конденсат Охлажд. вода Вторичный воздух ПВ котла ВК Паровая турбина ПВ котла Пар НД Охлажд. вода ПВ котла ПВ котла Охлажд. вода Охлажд. вода Охлажд. вода Аммиак (жидкий) Аммиачная вода ТХГ = турбина хвостового газа ПТ = паровая турбина ВК = воздушный компрессор Охлажд. вода Кислый конденсат Продукт азотная кислота 1 Реактор 2 Холодильник технологического газа 3 Нагреватель хвостового газа 3 4 Экономайзер 5 Холодильник-конденсатор и подогреватель питательной воды 6 Абсорбционная колонна 7 Колонна отделения попутных газов 8 Нагреватели хвостового газа 1 и 2 9 Реактор хвостового газа 10 Испаритель и перегреватель аммиака 11 Конденсатор турбинного пара - 12 - 5. Технология Uhde по производству азотной кислоты под высоким давлением По схеме высокого давления технологический воздух компримируется до конечного давления 8–12 бар абс. с помощью центробежного многоступенчатого компрессора с промежуточной секцией охлаждения. Предпочтительным является блок компрессоров с компактным редуктором, но альтернативно может применяться блок компрессоров на одном валу. Применение высокого давления позволяет использовать одну абсорбционную колонну, а также оборудование и трубопроводы меньшего размера. Благодаря компактному расположению оборудования корпус для размещения машин и агрегата сгорания аммиака имеет небольшой размер, но все хорошо доступно для техобслуживания. Такой тип установки рекомендуется, если важным моментом является быстрая окупаемость. Два производства АК под высоким давлением: (слева:) Установка на ф-ме «Thai Nitrate Company» в Районге, Таиланд, мощностью 210 т/сут. HNO3 (100 %) (справа:) Установка на ф-ме «Enaex S. A.», Мехильонес, Чили, мощностью 925 т/сут. HNO3 (100 %) Данная технология может быть использована при мощности от 100 т/сутки до 1000 т/сутки (100 % HNO3). Получаемая концентрация азотной кислоты составляет до 67 % - что немного выше, чем при применении технологии среднего давления. Также возможно получить два или более потоков продукции с разной концентрацией. Компрессор может иметь привод от паровой турбины или электродвигателя. Концентрация NOx в хвостовом газе может быть сокращена до менее чем 200 ppm исключительно за счет абсорбции. Более низкой концентрации NOx можно добиться, подключив дополнительную каталитическую очистку хвостовых газов. Выход по азоту, достигаемый в технологии высокого давления, составляет примерно 94,5 %. При мощностях менее 100 т/сутки более низкие капиталовложения могут быть предпочтительнее, чем оптимальная рекуперация энергии. В таких случаях Uhde может предложить более упрощенную технологическую схему, без турбин хвостового газа и паровых турбин, без нагрева хвостового газа после стадии абсорбции. Специальные конструктивные решения для стадии охлаждения технологического газа, конденсатора и колонны отделения попутных газов позволяют еще более сократить затраты. Рабочее давление при этой технологии зависит от макс. допустимого содержания NOx в хвостовом газе. Если предусмотренный предел содержания NOx составляет менее 200 ppm, то давление должно составлять минимум 7 бар абс. в зависимости от температуры охлаждающей воды. - 13 При необходимости можно еще снизить выбросы NOx до уровня менее 50 ppm за счет включения в технологическую схему каталитической очистки хвостового газа. Uhde также предлагает подобный процесс без испарения аммиака и утилизации тепла для рекуперации кислоты из хвостового газа в таких установках как, н-р, установки по получению адипиновой кислоты. Технологическая схема производства азотной кислоты под высоким давлением Отходящий газ Вторичный воздух Первичный воздух ТОГ Питательная вода котла (ПВ котла) Пар ВД Пар ВД Пар НД Перегретый пар ПТ NО газ Отходящий газ Аммиак (газообразный) Охлажд. вода Технологич. вода Конденсат Охлажд. вода Воздух ПB котла ВК ПB котла Охлажд. вода Пар НД Охлажд. вода Охлажд. вода ПВ котла Охлажд. Охлажд. вода вода Охлажд. вода Аммиак (жидкий) Аммиачная вода ТХГ = турбина хвостового газа ПТ = паровая турбина ВК = воздушный компрессор ПВ котла Охлажд. вода Кислый конденсат Продукт - азотная кислота 1 Реактор 2 Холодильник технологического газа 3 Нагреватель хвостового газа 3 4 Экономайзер 5 Холодильник-конденсатор и подогреватель питательной воды 6 Абсорбционная колонна 7 Колонна отделения попутных газов 8 Нагреватели хвостового газа 1 и 2 9 Реактор хвостового газа 10 Испаритель и перегреватель аммиака 11 Конденсатор турбинного пара 12 Промежуточный воздухоохладитель - 14 - 6. Технология Uhde по производству азотной кислоты с 2 ступенями давления Технология с 2 ступенями давления была разработана в соответствии с самыми высокими требованиями по защите окружающей среды. В данном процессе технологический воздух сжимается до конечного давления 4-6 бар абс. Газы сгорания из контактного аппарата охлаждаются в ряду последовательных теплообменников с получением пара и подогревом хвостового газа, который затем сжимается до 10–12 бар абс. в компрессоре NOx. 2 производства АК по технологии с двумя ступенями давления: слева: на ф-ме «Abu Qir Fertilisers & Chemical Ind. Co.» в Абу-Кире, Египет, мощностью 1850 т/сут. HNO3 (100 %), концентрация NOx в хвостовом газе - менее 50 ppm за счет каталитической очистки. справа: на ф-ме «Agrolinz Melamine International» в Линце, Австрия, мощн. 1000 т/сут. HNO3 (100 %), концентрация NOx - менее 10 ppm за счет агрегата «EnviNOx®» Uhde. Конечное давление выбирается из расчета обеспечения оптимальной работы секции абсорбции для того, чтобы достичь требуемого содержания NOx в хвостовом газе и чтобы обеспечить компрессор с приводом от паровой турбины достаточным количеством пара из холодильника технологического газа. При этом необходимо, чтобы всегда имелся небольшой избыток пара для обеспечения стабильных условий работы. Как альтернативный привод компрессора может служить высоковольтный асинхронный или синхронный электродвигатель, а полученный пар может быть использован для других целей. Технология с двумя ступенями давления экономично объединяет преимущества низкого давления в секции окисления и высокого давления в секции абсорбции. По такой схеме на одной линии могут быть получены до 1500 т/сутки азотной кислоты (100 %). Используемые машины могут быть расположены на одном валу или состоять из компрессора с компактным редуктором с интегрированными ступенями сжатия воздуха/NOx и расширения хвостового воздуха. Расположение на одном валу рекомендуется при производительности от 1100 до 2200 т/сут. или при необходимости в отводе больших количеств энергии. При производительности выше 1500 т/сут. следует только предусмотреть два аппарата окисления аммиака и два холодильника технологического газа. Выход по азоту установок такого типа составляет более 96 % с содержанием NOx в неочищенном хвостовом газе менее 150 ppm (по объему). При необходимости можно получить концентрацию NOx менее 50 ppm методом селективного каталитического восстановления в присутствии катализатора из неблагородного металла и аммиака в качестве восстановительного агента. Концентрация полученной кислоты может составлять более 68 %. (См. также главу 7 «Технология Uhde по производству азеотропной азотной кислоты».) Возможны и два или более потока продукции с разной концентрацией. Кроме того, при необходимости, в такой - 15 установке могут быть переработаны потоки слабой азотной кислоты (разной концентрации), поступающей от других производств. Благодаря низкой тепловой нагрузке аппарата окисления аммиака, сетки катализатора могут использоваться 6 или 8 месяцев до их частичной или полной замены. Технологическая схема производства азотной кислоты с 2 ступенями давления Вторичный воздух Первичный воздух 1 6 Перегрет. пар Охлажд. ПB вода котла Воздух ВК 2 Хвостовой Пар ВД газ NО газ 7 9 Хвостовой газ ТХГ Технологич. вода ПТ 3 Охлажд. вода Аммиак (газообразн.) К NOx 14 Конденсат Пар ВД 10 Пар НД Охлажд. вода Охлажд. вода Аммиак (жидкий) Хвостов. газ Пар НД = турбина хвостового газа ПТ = паровая турбина ВК = воздушный компрессор К NOx = ПB котла ПB котла Охлажд. вода ПB котла 12 11 Аммиачная вода ТХГ 8 4 5 Кислый конденсат 13 1 Реактор 2 Холодильник технологического газа 3 Нагреватель хвостового газа 3 4 Экономайзер 5 Холодильник-конденсатор 1 и подогреватель питательной воды 6 Нагреватель хвостового газа 2 7 Холодильник-конденсатор 2 8 Абсорбционная колонна 9 Нагреватель хвостового газа 1 10 Реактор хвостового газа 11 Испаритель и перегреватель аммиака 12 Испаритель аммиака 13 Колонна отделения попутных газов 14 Конденсатор турбинного пара компрессор NOx Продукт азотная кислота - 16 - 7. Технология Uhde по производству азеотропной азотной кислоты Азеотропная азотная кислота с повышенной концентрацией 68 % по массе может заменять концентрированную азотную кислоту в определенных областях применения таких, как, например, нитрирование. Учитывая повышенный спрос на рынке, Uhde разработала усовершенствованный процесс непрерывного получения азеотропной азотной кислоты без образования в качестве побочного продукта слабой азотной кислоты. Основная технологическая схема – это расширенная технология с 2 ступенями давления. Важным фактором при получении азеотропной кислоты, кроме обеспечения достаточного давления на стадиях абсорбции и охлаждения, является общий баланс воды в системе. Кроме того, соотношение тетраоксида диазота и оксида азота в технологическом газе на входе абсорбционной колонны должно находиться в равновесии с необходимой концентрацией кислоты. Для достижения общего водного баланса в некоторых пунктах схемы следует удалять воду, поступающую с приточным воздухом, всасываемым воздушным компрессором. Необходимые меры зависят от климатических условий, в основном от влажности и температуры воздуха. При экстремальных климатических условиях рекомендуется предусмотреть дополнительный холодильник-конденсатор воздуха с частичным использованием захоложенной воды. Обычно в технологии Uhde по производству АК с 2 ступенями давления испаритель аммиака связан с дополнительным контуром захоложенной воды, в котором в значительной мере тепло испарения аммиака, особенно в секции абсорбции, используется для достижения необходимой концентрации кислоты и содержания NOx на выходе абсорбции. Также может быть предусмотрена внешняя стадия захоложенной воды, но это дорогое и энергоемкое решение, которое Uhde выбрала бы лишь в том случае, если все другие меры оказались бы недостаточными. Конструкция абсорбционной колонны особенно важна при производстве азеотропной АК. С помощью усовершенствованной компьютерной программы компания Uhde может прогнозировать пределы концентрации кислоты, тепловые нагрузки, содержание NOx в хвостовом газе, и т. д. Производство азеотропной АК 1500 т/сутки HNO3 (100 %) на ф-ме BP в Кёльне, Германия. Необходимо также упомянуть о другом важном этапе данной технологии – секции сушки вторичного воздуха, которая служит для удаления нитрозных газов из сырой кислоты, на выходе стадии абсорбции. При этом готовая кислота разбавляется за счет влаги вторичного воздуха. Водяной пар, содержащийся во вторичном воздухе, абсорбируется малым циркуляционным потоком готовой кислоты в специальной секции сушки колонны удаления попутных газов. Все вышесказанное показывает, что Uhde в состоянии предлагать решения по получению азеотропной азотной кислоты, соответствующие индивидуальным потребностям заказчиков. Производство 1150 т/сутки азеотропной HNO3 (100 %) на ф-ме «Namhae Chemical Corporation» (оператор - компания «HU-CHEMS»), в Йосу, Южная Корея. - 17 Показанное в качестве примера оборудование полностью интегрировано в концепцию блока компрессоров с компактным редуктором, которая применима при производительностях до 1100 т/сутки. А при более высокой производительности используется блок компрессоров на одном валу согласно схеме на странице 15. Давление от первой ступени воздушного компрессора способствует окислению аммиака, а конечное давление от компрессора NOx ускоряет абсорбцию и образование азеотропной кислоты. Технологическая схема установки азеотропной азотной кислоты (опцион) Охлажд. вода Вторичный воздух Первичный воздух Перегрет. пар Аммиачн. Хвостовой вода ПB котла газ ВК Охлажд. вода Пар ВД NО газ ТОГ Хвостовой газ Аммиак (газообразн.) Воздух Технологич. вода Пар ВД ПТ Охлажд. вода Охлажд. вода К NOx ПB котла Конденсат Пар НД Хвостов. газ Пар НД Аммиак (жидкий) ПB котла Охлажд. вода Охлажд. вода ПB котла Охлажд. вода Аммиачн. вода Кислый конденсат ТХГ = турбина хвостового газа ПТ = паровая турбина ВК = К NOx = 1 Реактор 2 Холодильник технологического газа 3 Нагреватель хвостового газа 3 4 Экономайзер 5 Холодильник-конденсатор 1 и подогреватель питательной воды 6 Нагреватель хвостового газа 2 7 Холодильник-конденсатор 2 8 Абсорбционная колонна 9 Нагреватель хвостового газа 1 10 Реактор хвостового газа 11 Испаритель и перегреватель аммиака 12 Испаритель аммиака 13 Колонна отделения попутных газов 14 Конденсатор турбинного пара 15 Воздушный конденсатор (опцион) воздушный компрессор компрессор NOx Продукт азотная кислота - 18 - 8. Технология «EnviNOx®» Uhde по удалению N2O/NOx из хвостовых газов При окислении аммиака в контактном аппарате в качестве нежелательного побочного продукта образуется закись азота N2O, получившая название «веселящий газ». В зависимости от эффективности окисления за счет этого газа теряется ок. 1-2 % подаваемого аммиака, такое же количество теряется при образовании азота. Закись азота проходит через всю установку азотной кислоты в неизменном виде и выбрасывается в атмосферу вместе с хвостовым газом. Долгое время на выбросы закиси азота не обращали внимания, но теперь законодательные органы всерьез обеспокоены проблемой выбросов, поскольку закись азота является парниковым газом, который приблизительно в 300 раз активнее, чем двуокись углерода, и также способствует разрушению озонового слоя. Компания Uhde своевременно учла эти тенденции и разработала катализатор и технологию по уменьшению выбросов в атмосферу закиси азота из установок азотной кислоты. Дополнительным преимуществом является то, что одновременно снижаются выбросы и оксида и диоксида азота (NОx). Процесс «EnviNOx®» протекает в реакторе хвостовых газов, установленном прямо перед турбиной хвостового газа. Uhde разработала варианты технологии, учитывающие температурную специфику разных производств азотной кислоты. Вариант с разложением закиси азота особенно рекомендуется при температуре хвостового газа свыше 420 °C . По данному варианту в первом слое катализатора закись азота разлагается до азота и кислорода по следующему уравнению N2O → N2 + ½ O2 + 82 кДж Затем хвостовые газы перемешиваются с аммиаком до поступления во второй слой, где NOx каталитически восстанавливается до водяного пара и азота: 4 NO + 4 NH3 + O2 → 3 NO2 + 4 NH3 4 N2 + 6 H2O + 1628 кДж → 7/2 N2 + 6 H2O + 1367 кДж В этом слое закись азота еще дальше удаляется. Решение компании Uhde для очистки хвостовых газов более низкой температуры базируется на принципе каталитического восстановления закиси азота углеводородами, например, природным газом, который совмещается с восстановлением NOx аммиаком. В большинстве случаев удаление N2O и NOx может осуществляться параллельно в едином слое катализатора. Образующийся при использовании углеводородов как восстановителей парниковый газ диоксид углерода по количеству незначительный по сравнению с уровнем сокращения выбросов ПГ, который достигается удалением закиси азота. По обоим вариантам технологии «EnviNOx®» хвостовые газы выводятся из реактора с существенно пониженной концентрацией N2O. Кроме того, выходные концентрации NOx намного ниже, чем на выходе традиционного агрегата DeNOx. В результате дымовые газы – бесцветны. Имеется возможность удалить только NОx (без N2O), что может применяться для очистки хвостовых газов с температурой примерно 200-500°С. Агрегаты «EnviNOx®» компании «Uhde» одинаково подходят и для реконструкции имеющихся установок, и для строительства новых, потому что, как последнее звено технологической цепи, они не связаны с производством азотной кислоты или промежуточного NO-газа, т. е. исключается вероятность потери или загрязнения продукта. - 19 - Реактор «EnviNOx®» компании Uhde на фирме «AMI Agrolinz Melamine International» в Линце, Австрия, производительностью - 1000 т/сутки HNO3 (100 %) Более подробное описание технологии содержится в буклете «Технология «EnviNOx®» для безвыбросного производства азотной кислоты» - 20 Технологическая схема секции очистки хвостового газа установки по производству азотной кислоты с реактором «EnviNOx®» Хвостовой газ Хвостовой газ 2 Турбина хвостового газа Технологическая вода Охлаждающая вода Аммиак (газ) 3 1 NО газ Охлаждающая вода Азотная кислота Технологическая схема секции очистки хвостового газа установки по производству азотной кислоты с реактором «EnviNOx®» (для газа с более низкой температурой) Хвостовой газ Хвостовой газ Аммиак (газ) Технологическая вода Углеводород Турбина хвостового газа Охлаждающая вода NО газ Охлаждающая вода Азотная кислота 1 2 3 Абсорбционная колонна Нагреватель хвостового газа Реактор «EnviNOx®» - 21 - 9. Типичные расходные коэффициенты Используемая технология Рабочее давление Pабс. Аммиак Технология среднего давления 5,8 284,0 бар кг 10,0 286,0 13,0 бар кг кВт Технология с двумя ступенями давления 4,6 / 12,0 282,0 8,5 бар кг Электроэнергия 9,0 Платина, первичные потери 0,15 г 0,26 г 0,13 г потери при рекуперации 0,04 г 0,08 г 0,03 г Охлаждающая вода (Δт = 10 К) кВт Технология высокого давления кВт 100,0 т 130,0 т 105,0 т Технологическая вода 0,3 т 0,3 т 0,3 т Греющий пар НД 8 бар, насыщенный 0,05 т 0,20 т 0,05 т Избыточный пар ВД 40 бар, 450°С 0,76 т 0,55 т 0,65 т включая воду для конденсатора паровой турбины Таблица: Сравнение типичных расходных коэффициентов на тонну азотной кислоты (100 %) для установок, оснащенных компрессором с приводом от паровой турбины и блоком компрессоров на одном валу, при содержании NOx в хвостовом газе менее 50 ppm. Установка с двумя ступенями давления мощностью 870 т/сутки HNO3 (100 %) в г. Дональдсонвиль, Луизиана, США. - 22 - 10. Два примера из списка референций Производство АК с двумя ступенями давления на фирме BASF, Антверпен, Бельгия. Производительности: 550 и 2 х 945 т/сутки HNO3 (100 %) Концентрация NOx в хвостовом газе - менее 100 ppm в результате каталитической очистки. 3Д модель в системе PDMS строящегося в Пойнт-Лизасе, Тринидад, нефтехимического комплекса, для которого компания Uhde поставляет технологические установки по производству азотной кислоты, аммиачной селитры и карбамидо-аммиачной смеси. Мощность - 1518 т/сутки HNO3 (100 %) Концентрация NOx в хвостовом газе - менее 50 ppm в результате каталитической очистки. -23- Более подробную информацию Вы можете получить в ближайшем подразделении компании: ООО «Уде» Московский филиал ул. Усачева, д. 33/2 119048 Москва Тел.: (499) 940-03-12 Факс: (499) 940-03-10 E-mail: Stefanie.Foerster@thyssenkrupp.com или на нашем сайте в интернете: www.thyssenkrupp-industrial-solutions.com