005590 - 1 - Настоящее изобретение относится к способу

реклама

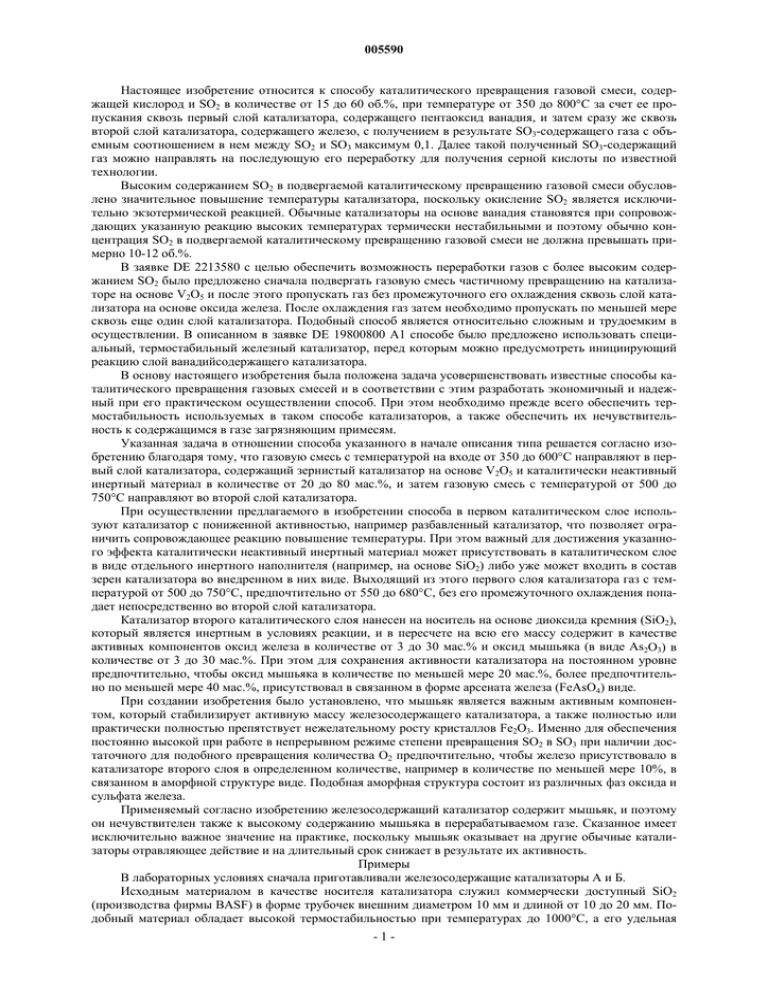

005590 Настоящее изобретение относится к способу каталитического превращения газовой смеси, содержащей кислород и SO2 в количестве от 15 до 60 об.%, при температуре от 350 до 800°С за счет ее пропускания сквозь первый слой катализатора, содержащего пентаоксид ванадия, и затем сразу же сквозь второй слой катализатора, содержащего железо, с получением в результате SО3-содержащего газа с объемным соотношением в нем между SO2 и SO3 максимум 0,1. Далее такой полученный SO3-содержащий газ можно направлять на последующую его переработку для получения серной кислоты по известной технологии. Высоким содержанием SO2 в подвергаемой каталитическому превращению газовой смеси обусловлено значительное повышение температуры катализатора, поскольку окисление SO2 является исключительно экзотермической реакцией. Обычные катализаторы на основе ванадия становятся при сопровождающих указанную реакцию высоких температурах термически нестабильными и поэтому обычно концентрация SO2 в подвергаемой каталитическому превращению газовой смеси не должна превышать примерно 10-12 об.%. В заявке DE 2213580 с целью обеспечить возможность переработки газов с более высоким содержанием SO2 было предложено сначала подвергать газовую смесь частичному превращению на катализаторе на основе V2O5 и после этого пропускать газ без промежуточного его охлаждения сквозь слой катализатора на основе оксида железа. После охлаждения газ затем необходимо пропускать по меньшей мере сквозь еще один слой катализатора. Подобный способ является относительно сложным и трудоемким в осуществлении. В описанном в заявке DE 19800800 А1 способе было предложено использовать специальный, термостабильный железный катализатор, перед которым можно предусмотреть инициирующий реакцию слой ванадийсодержащего катализатора. В основу настоящего изобретения была положена задача усовершенствовать известные способы каталитического превращения газовых смесей и в соответствии с этим разработать экономичный и надежный при его практическом осуществлении способ. При этом необходимо прежде всего обеспечить термостабильность используемых в таком способе катализаторов, а также обеспечить их нечувствительность к содержащимся в газе загрязняющим примесям. Указанная задача в отношении способа указанного в начале описания типа решается согласно изобретению благодаря тому, что газовую смесь с температурой на входе от 350 до 600°С направляют в первый слой катализатора, содержащий зернистый катализатор на основе V2О5 и каталитически неактивный инертный материал в количестве от 20 до 80 мас.%, и затем газовую смесь с температурой от 500 до 750°С направляют во второй слой катализатора. При осуществлении предлагаемого в изобретении способа в первом каталитическом слое используют катализатор с пониженной активностью, например разбавленный катализатор, что позволяет ограничить сопровождающее реакцию повышение температуры. При этом важный для достижения указанного эффекта каталитически неактивный инертный материал может присутствовать в каталитическом слое в виде отдельного инертного наполнителя (например, на основе SiO2) либо уже может входить в состав зерен катализатора во внедренном в них виде. Выходящий из этого первого слоя катализатора газ с температурой от 500 до 750°С, предпочтительно от 550 до 680°С, без его промежуточного охлаждения попадает непосредственно во второй слой катализатора. Катализатор второго каталитического слоя нанесен на носитель на основе диоксида кремния (SiO2), который является инертным в условиях реакции, и в пересчете на всю его массу содержит в качестве активных компонентов оксид железа в количестве от 3 до 30 мас.% и оксид мышьяка (в виде Аs2О3) в количестве от 3 до 30 мас.%. При этом для сохранения активности катализатора на постоянном уровне предпочтительно, чтобы оксид мышьяка в количестве по меньшей мере 20 мас.%, более предпочтительно по меньшей мере 40 мас.%, присутствовал в связанном в форме арсената железа (FeAsO4) виде. При создании изобретения было установлено, что мышьяк является важным активным компонентом, который стабилизирует активную массу железосодержащего катализатора, а также полностью или практически полностью препятствует нежелательному росту кристаллов Fе2О3. Именно для обеспечения постоянно высокой при работе в непрерывном режиме степени превращения SO2 в SO3 при наличии достаточного для подобного превращения количества О2 предпочтительно, чтобы железо присутствовало в катализаторе второго слоя в определенном количестве, например в количестве по меньшей мере 10%, в связанном в аморфной структуре виде. Подобная аморфная структура состоит из различных фаз оксида и сульфата железа. Применяемый согласно изобретению железосодержащий катализатор содержит мышьяк, и поэтому он нечувствителен также к высокому содержанию мышьяка в перерабатываемом газе. Сказанное имеет исключительно важное значение на практике, поскольку мышьяк оказывает на другие обычные катализаторы отравляющее действие и на длительный срок снижает в результате их активность. Примеры В лабораторных условиях сначала приготавливали железосодержащие катализаторы А и Б. Исходным материалом в качестве носителя катализатора служил коммерчески доступный SiO2 (производства фирмы BASF) в форме трубочек внешним диаметром 10 мм и длиной от 10 до 20 мм. Подобный материал обладает высокой термостабильностью при температурах до 1000°С, а его удельная -1- 005590 поверхность, определяемая по изотермам адсорбции методом Браунауэра-Эммета-Теллера (БЭТповерхность), составляет примерно 1000 м2/г. Падение давления при прохождении потока газа через сыпучий носитель составляет от 2 до 3 мбар на 1 м высоты насыпного слоя. Состав катализаторов приведен ниже в табл. 2. Катализатор А (без мышьяка). В раствор из 5,08 г Fе2(SO4)3 в 100 мл воды добавляли 30 г SiO2-носителя. Далее носитель после его 10-минутной выдержки в этом растворе с периодическим встряхиванием емкости с раствором отделяли от раствора и в течение 3 ч сушили в сушильном шкафу при 105°С. Этот процесс пропитки повторяли трижды. Катализатор Б (с мышьяком). Сначала приготавливали раствор из 6 г Fe2(SO4)3 в 200 мл воды. Далее добавлением 4 г As2O5 осаждали арсенат железа. Затем добавляли 50 г SiO2-носителя, который для его пропитки выдерживали в полученной суспензии в течение 10 мин, периодически встряхивая емкость. После этого носитель в течение 3 ч сушили в сушильном шкафу при 105°С, при этом процесс пропитки повторяли пятикратно до полного израсходования всей суспензии. Пример 1. Катализаторы А и Б испытывали в лабораторных условиях. Для проведения опытов использовали реактор из кварцевого стекла. Этот реактор из кварцевого стекла заполняли до уровня, который равнялся двойной величине его внутреннего диаметра d, слоем сыпучего катализатора с насыпной плотностью 0,35 г/м3. По центру насыпного слоя катализатора помещали термоэлемент, располагая его на расстоянии 0,15d от впускного отверстия для газа. Газообразные SO2, О2 и N2 подавали соответственно через 3 регулятора массового расхода. Полученный в газосмесительной камере поток газа, который нагревался при его контакте с кожухом реактора, пропускали затем сквозь насыпной слой катализатора снизу. На выходе из реактора газ при комнатной температуре пропускали через 3 промывные склянки с серной кислотой для абсорбции SO3, а затем пропускали через газоанализаторы для определения содержания О2 и SO2. Во всех опытах продолжительность пребывания газовой смеси в реакторе была одинаковой. При этом объемный расход газа составлял 68 л/ч. На входе в реактор газ имел следующий состав: 20 об.% SO2, 16 об.% О2 и 64 об.% N2. Зарегистрированный в начале опыта температурный профиль составлял от 500 до 750°С. Через 5 дней после начала опыта определяли характер изменения степени превращения SO2 при 750°С. В завершение определяли химический состав катализатора (методом рентгеновского флуоресцентного анализа) и его фазовый состав (рентгеновской дифрактометрией), при этом полученные результаты приведены в табл. 1. Таблица 1 Катализатор К, % Температура,°C А 90 750 Б 6,5 750 Б1 1,0 600-700 Примечания: К обозначает степень кристалличности Fе2О3, Б1 обозначает катализатор, используемый в последующем примере 2. Пример 2. В этом примере опыты проводили на опытной установке, в которой первый каталитический слой состоял из коммерчески доступного ванадиевого катализатора VI и 50 мас.% инертного наполнителя (трубочек из SiO2), а второй каталитический слой состоял из катализатора Б, который в процессе работы установки трансформировался в результате поглощения мышьяка в катализатор Б1. Для проведения испытаний в реальных производственных условиях опыты проводили на опытной установке модульной конструкции, смонтированной с этой целью на действующем металлургическом заводе. Часть потока обеспыленного неочищенного отходящего газа охлаждали в струйном промывателе и затем осушали, после чего подавали в реактор в предварительно нагретом до 350°С состоянии. Расход газа составлял 200 м3/ч при нормальных условиях, при этом газ имел следующий состав: 20 об.% SO2, 16 об.% О2 и 64 об.% N2. Разбавление ванадиевого катализатора наполнителем позволило снизить активность образованного этими катализатором и наполнителем инициирующего реакцию слоя в степени, достаточной для поддержания температуры газа на выходе из первого каталитического слоя на уровне 610°С. Во втором каталитическом слое образующий его катализатор на основе оксида железа оставался активным при температуре в пределах от 600 до 750°С. В процессе работы установки мышьяк, содержащийся в отходящих газах, накапливался в катализаторе, образуя арсенат железа. Данные об основных компонентах различных катализаторов и их количестве (в мас.%) приведены ниже в табл. 2. -2- 005590 Таблица 2 На прилагаемом к описанию чертеже показана технологическая схема, иллюстрирующая предлагаемый в изобретении способ, который используется в сочетании с обычной установкой для получения серной кислоты. Газ с высоким содержанием SO2, к которому примешивается подаваемый по трубопроводу (3) О2содержащий газ (например, обогащенный О2 воздух), подается по трубопроводу (2) в предварительную ступень (1). Содержание SO2 в подаваемом по трубопроводу (2) газе, который предпочтительно предварительно нагревают до температуры порядка 350-600°С, составляет от 15 до 60 об.% и в большинстве случаев составляет по меньшей мере 18 об.%. Предварительная ступень (1) состоит из первого каталитического слоя (1а) и второго каталитического слоя (1b). На входе в слой (1а) объемное соотношение между O2 и SO2 должно составлять по меньшей мере 1:2. Выходящая из второго каталитического слоя (1b) первая SO3-содержащая смесь продуктов реакции, температура которой составляет 600-800°С, предпочтительно 620-750°С, отводится по трубопроводу (6). Эта первая смесь продуктов реакции охлаждается в котле-утилизаторе (7) до температуры 50-300°С, при этом из используемой в этом котле-утилизаторе охлаждающей воды можно получать ценный пар высокого давления. Затем газовая смесь поступает в первый абсорбер (9), который выполнен, например, по типу скруббера Вентури. Подаваемая в этот же абсорбер по трубопроводу (10) серная кислота впрыскивается в газ, при этом концентрация серной кислоты повышается за счет поглощения SO3. Образовавшаяся в первом абсорбере (9) серная кислота подается по трубопроводу (11) в сборник (12), из которого избыток этой серной кислоты, концентрация которой обычно составляет от 95 до 100 мас.%, отводится по трубопроводу (13). Из сборника (12) серная кислота подается циркуляционным насосом (15) по трубопроводу (16) в первый абсорбер (9), а также в соединенный с ним каналом (17) второй абсорбер (14). SO3-содержащий газ поступает по каналу (17) в этот второй абсорбер (14), где этот газ восходящим потоком проходит через слой (19) контактных элементов, на которые разбрызгивается подаваемая по трубопроводу (10а) серная кислота. По трубопроводу (20) во второй абсорбер подается также вода, а стекающая по трубопроводу (21) серная кислота также поступает в сборник (12). Следует отметить, что на практике можно использовать абсорберы (9) и (14), имеющие отличное от показанного на чертеже конструктивное исполнение. Капли серной кислоты, переносимые движущимся во втором абсорбере (14) восходящим потоком газа, отделяются от него в каплеотделителе (24), после чего этот газ поступает по трубопроводу (25) в нагреватель (26), в котором его температура повышается до 380-500°С. Концентрация SO2 в отводимом по трубопроводу (27) газе, который в данном случае обозначается также как вторая смесь продуктов реакции, составляет обычно от 3 до 14 об.%. При этом такой газ благодаря подобной сравнительно низкой концентрации в нем SO2 можно подавать в обычную установку (28) для получения серной кислоты, работа которой основана на использовании традиционных катализаторов окисления SO2 до SO3. Принцип работы такой обычной установки и ее конструкция известны и описаны, например, в Ullmann's Encyclopedia of Industrial Chemistry, 5-е изд., т. A25, cc. 644-664. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ каталитического превращения газовой смеси, содержащей молекулярный кислород и SO2 в количестве от 15 до 60 об.%, при температуре от 350 до 800°С за счет ее пропускания сквозь первый слой катализатора, содержащего пентаоксид ванадия, и затем сразу же сквозь второй слой катализатора, содержащего железо, с получением в результате SO3-содержащего газа с объемным соотношением в нем между SO2 и SO3 максимум 0,1, отличающийся тем, что газовую смесь с температурой на входе от 350 до 600°С направляют в первый слой катализатора, содержащий зернистый катализатор на основе V2О5 и каталитически неактивный инертный материал в количестве от 20 до 80 мас.%, и затем газовую смесь с температурой от 500 до 750°С направляют во второй слой катализатора, который содержит оксид мышьяка. 2. Способ по п.1, отличающийся тем, что катализатор второго слоя нанесен на носитель на основе SiO2 и содержит в пересчете на всю его массу от 3 до 30 мас.% оксида железа и от 3 до 30 мас.% оксида мышьяка. 3. Способ по п.2, отличающийся тем, что железо присутствует в катализаторе второго слоя в связанном в аморфной структуре виде в количестве, составляющем по меньшей мере 10 мас.%. 4. Способ по любому из пп.1-3, отличающийся тем, что выходящий из второго слоя катализатора SO3-содержащий газ вводят в контакт с серной кислотой для удаления из него SO3 с получением при -3- 005590 этом газовой смеси, содержание SO3 в которой составляет от 3 до 30 об.% и которую используют для получения серной кислоты. Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2/6 -4-