Формирование поверхностного слоя зубов зубчатого колес в

реклама

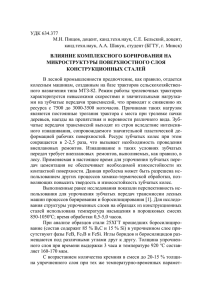

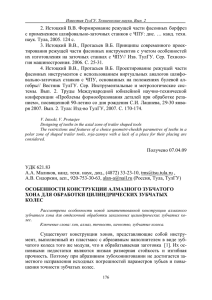

Scientific Journals Zeszyty Naukowe Maritime University of Szczecin Akademia Morska w Szczecinie 2013, 35(107) pp. 174–179 ISSN 1733-8670 2013, 35(107) s. 174–179 Формирование поверхностного слоя зубов зубчатого колес в процессе шлифования Forming the outer layer of teeth of gears after the grinding Tadeusz Zaborowski Познаньский политехнический институт, Польша, e-mail: tazab@sukurs2.pl Ключевые слова: формирование, поверхностный слой, зубчатые колеса, шлифование Резюме В статье представить результаты исследований изменения твёрдостьи, стереометрии поверхности, и остаточного аустенита в поверхностным слое зубов цилиндрических зубчатых колес по шлифовании. Показано, что закатываются преобразования, которые вплывают на состояние поверхностного слоя. Key words: outher layer, teetch, gears after, grinding Abstract This paper presents the results of the formation of the surface layer hardness, roughness and size of retained austenite after the process of grinding the gear teeth. It has been shown that not only are changed stereometric the surface layer but also in its mechanical properties. Введение ного слоя. Это связано с наличием во время реализации процесса шлифования многочисленных факторов, оказывающих влияние на формирование свойств и характеристик поверхностного слоя. Следует отметить, что речь идет, прежде всего, о таких зубчатых колесах, которые подвергались термической или термохимической обработке, и имели твердость свыше 30 HRC. Поэтому процесс шлифования должен осуществляться таким образом, чтобы не произошел, прежде всего, отпуск шлифованных поверхностей, отсутствовали прижоги, сохранялась высокая микротвердость поверхностного слоя и т.п. Следует заметить, что изменение состояния поверхностного слоя в процессе любого технологического воздействия зависит не только от условий осуществления самого процесса, но и от конструктивных особенностей детали (зубчатого колеса), которые совместно с последующей обработкой определяют формирование состояния поверхностного слоя готовой детали. Поэтому процесс формирования требуемого, по условиям эксплуатации, состояния Зубчатые колеса являются, в настоящее время, основными элементами многих приводных механизмов, в которых требуется осуществить передачу при определенных скоростных и силовых условиях. Зубчатые передачи имеют существенное значение для правильного функционирования многих устройств, а технология их изготовления определяет качество и стабильность работы узлов и механизмов в различных условиях эксплуатации. Шлифование позволяет достигать заданную конструктором точность зубьев зубчатого колеса, гарантируя одновременно высокое качество1 зубчатого венца, что не означает, что этот процесс также одновременно способствует достижению требуемого состояния поверхност1 В данном случае дело касается точности и шероховатости эвольвентной поверхности зубьев зубчатых колес, что не равнозначно с ожидаемым качеством верхнего слоя. 174 Scientific Journals 35(107) Формирование поверхностного слоя зубов зубчатого колес в процессе шлифования поверхностного слоя зуба зубчатого колеса необходимо рассматривать в аспекте комплексного воздействия конструктивных и технологических факторов, определяющих, в конечном счете, долговечность детали и надежность работы всего механизма – машины. монотонно растет и достигает величины 60 HRC на глубине 0,09 мм. Это означает, что в исследуемом слое существуют напряжения сжатия, которые затем переходят в растягивающие напряжения, оказывающие влияние на указанное изменение твердости. 61 Распределение твердости [HRC] Изменение твердости поверхностного слоя шлифованного зуба зубчатого колеса Мезотвёрдость x 103 [N/m2] Изменение твердости поверхностного слоя зуба зубчатого колеса связано с изменением остаточных напряжений и зависит от способа шлифования зуба зубчатого колеса. В положении, когда в зоне контакта шлифовального круга с зубом зубчатого колеса создается большое количество тепла, происходит его проникновение вглубь материала, сопровождаемое структурными изменениями. В результате, это ведет к возникновению остаточных растягивающих напряжений, сопровождающихся уменьшением твердости (рис. 1). Уменьшение или увеличение твердости связано с появлением разброса значений твердости, что означает, что твердость не будет постоянной, несмотря на постоянство параметров режима шлифования всех шлифованных зубьев зубчатых колес. Это свидетельствует о том, что при минимальной амплитуде колебаний (рис. 1) увеличиваются растягивающие напряжения, а при максимальных амплитудах происходит увеличение напряжений сжатия в поверхностном слое шлифованного зуба зубчатого колеса [1]. Отмеченная закономерность указывает на цикличность этого процесса. 56 55 54 Отсюда следует, что существует тенденция к росту не только твердости по глубине зуба, но также происходит сведение к минимуму начальных растягивающих напряжений в пользу роста начальных напряжений сжатия. Это подтверждается математической зависимостью уравнения (рис. 2). При этом можно ожидать роста величин напряжений сжатия. С целью углубления приведенного выше анализа были проведены исследования микротвердости поверхностного слоя зубьев после их шлифованияа. Полученные результаты исследований (рис. 3) представляют изменение величины микротвердости по глубине поверхностного слоя зуба зубчатого колеса. Наибольшая величина твердости, которая была получена, находится на поверхности зуба. Сначала по глубине величина микротвердости уменьшается, а затем на расстоянии 0,06 мм от поверхности растет до свыше 320 МПа. Анализируя эту диаграмму (рис. 3) можно заметить появление амплитуды в характере изменения микротвердости. Наличие максимальных значений в амплитудах её изменения указывают на тот факт, что в поверхностном слое присутствуют остаточные напряжения сжатия, которые изменяются на растягивающие напряжения вместе с переходом амплитуда изменения микротвердости в её минимальное 4 2 4 Серия исследыемых образцов Рис. 1. Распределение мезотвёрдости в поверхностном слое зубьев зубчатых колес; ns = 208 мин–1, po = 440 мм/мин, a = 0,0525 мм Исследуя распределение твердости по глубине поверхностного слоя зуба (рис. 2) замечено, что от самой поверхности твердость несколько уменьшается до глубины 7 мкм и затем Zeszyty Naukowe 35(107) 57 Рис. 2. Распределение твердости в зависимости от глубины ее залегания в верхнем слое зубьев зубчатых колес; ns = 208 мин–1, po = 440 мм/мин, a = 0,0525 мм 6 3 58 Глубина залегания [мм] 8 2 59 0.0050.007 0.01 0.02 0.03 0.04 0.05 0.06 0.07 0.08 0.09 10 1 y = 1,6163ln(x) + 55,356 R² = 0,8075 53 12 0 60 175 Tadeusz Zaborowski значение Однако это не означает мгновенный переход остаточных напряжений одного знака в другой. Изменения эти происходят постепенно как в одну, так и в другую сторону. Прежде всего следует отметить зависимость высоты неровностей от числа двойных ходов шлифовального круга (рис. 4), которая имеет циклический амплитудный характер с максимумом при 144 и 272 мин–1 и минимальное значение при 208 мин–1 двойных ходов шлифовального круга. Таким образом для достижения минимальной шероховатости поверхности зуба необходимо осуществлять процесс шлифования при 208 двойных ходов шлифовального круга (рис. 4). Подобное явление наблюдалось при оценке зависимости шероховатости поверхности зуба от величины подачи стола (рис. 5). При этом циклический характер изменения шероховатости развивался иначе, но тоже имел свой минимум и максимум. Минимальное значение высоты неровностей наблюдалось при подаче стола 440 мм/мин, а максимальное – при величине подачи стола 656 мм/мин. Следует заметить, что оптимальное значение подачи для благоприятной шероховатости не обязательно должно совпадать с таким же её значением с точки зрения формирования благоприятных (сжимающих) остаточных напряжений или других физико-химических свойств. 350 Микротвердость [mHV0,05] 340 330 320 310 300 290 280 270 260 250 0 0.02 0.04 0.06 0.08 0.1 0.14 0.18 0.22 0.3 0.5 0.7 0.9 1.1 1.3 1.5 Глубина залегания [мм] Рис. 3. Распределение микротвердости в поверхностномм слое зубьев зубчатых колес; ns = 208 мин–1, po = 440 мм/мин, a = 0,0525 мм Формирование шероховатости поверхностного слоя зубьев зубчатых колес Многие исследователи [1, 2, 3, 4, 5, 6, 7, 8, 9] считают, что высота неровностей поверхности зубьев зубчатых колес колеблется в пределах 2,5–0,16 μm. Шероховатость имеет важное значение для состояния поверхностного слоя [1, 10, 11, 12, 13], поэтому были проведены исследования высоты микронеровностей поверхности зубьев зубчатых колес, как показано на рис. 4. Результаты исследований представлены на рис. 5, 6 и 7. Высота шероховатости, Ra [мкм] 1.2 Высота шероховатости, Ra [мкм] 1.4 1.2 1 0.8 0.6 0.4 0.2 0 81 224 440 656 799 Величина подачи стола, po [мм/мин] Рис. 5. Зависимость высоты неровностей поверхности Ra от величины подачи стола: a = 0,075 мм, ns = 314 мин–1 1 0.8 Иное влияние оказывает на шероховатость поверхности зуба глубина шлифования (рис. 6). При глубине шлифования (0,05 мм) получается минимальная высота неровностей. Вместе с ростом глубины шлифования происходит рост высоты неровностей, затем они уменьшаются на глубине 0,08 мм, а при дальнейшем росте глубины шлифования снова растет [1]. Аналогичную зависимость высоты неровностей от глубины шлифования можно отметить при оценке цикличности процесса изменения шероховатости, которая развивается иначе, чем на приведенных выше зависимостях (рис. 4 и 6). 0.6 0.4 0.2 0 102 144 208 272 314 Число двойных ходов шлифовального круга, ns [мин-1] Рис. 4. Зависимость высоты шероховатости Ra от числа двойных ходов шлифовального круга ns: a = 0,075 мм, po = 620 мм/мин 176 Scientific Journals 35(107) Формирование поверхностного слоя зубов зубчатого колес в процессе шлифования и структурные изменения в слое на глубинах 25–50 мкм, сопрово-ждающегося изменением остаточного аустенита и твердости (рис. 7). Связь между шероховатостью и твердостью поверхности шлифованного зуба (рис. 7) подтверждается логарифмической зависимостью, которая указывает на то, что с ростом твердости происходит ухудшение шероховатости поверхности. Высота шероховатости, Ra [мкм] 1.4 1.2 1 0.8 0.6 0.4 0.2 Изменение содержания остаточного аустенита в поверхностном слое зубьев зубчатых колес 0 0.05 0.06 0.08 0.1 0.11 Глубина шлифования, a [мм] В стали с большим содержанием углерода (рис. 8) мартенситные превращения происходят неполностью [1, 14], так как создается такое состояние равновесия, в котором с наличием нераспавшегося аустенитом существует мартенсит [1, 14]. Это вызвано положением линии конца мартенситных превращений Mf для определенного химического состава стали, которая тем ниже, то тем больше остается нераспавшегося аустенита, называемого обычно остаточным аустенитом (рис. 9). Рис. 6. Зависимость высоты микронеровностей поверхности Ra от глубины шлифования; ns = 314 мин–1, po = 440 мм/мин При оценке характера изменения шероховатости, связанной с глубиной шлифования, следует отметить минимальное её значение при глубине шлифования 0,05 мм, а наибольшую величину – при глубине шлифования 0,11 мм. Оценивая влияние представленных параметров режима шлифования (рис. 4–8) на высоту неровностей поверхности легко заметить, что предельные значения шероховатости имеют разные величины и поразному развиваются (рис. 7). Поэтому, при необходимости получения минимальной высоты неровностей следует анализировать состояние поверхностного слоя после применения указанных параметров режима шлифования. 0.45 0.4 y = -0,0017x2 - 0,0462x + 0,4704 0.35 C [%] 0.3 0.25 0.2 Высота шероховатости, Ra [мкм] 1.6 1.4 1.2 0.15 0.1 y = -0,464ln(x) + 1,3024 0.05 1 0 0 0.8 50 75 100 125 150 175 200 Глубина залегания [мкм] Рис. 8. Изменение содержания углерода в мартенсите по глубине поверхностного слоя зуба зубчатого колеса: ns = 208 мин–1, po = 440 мм/мин, a = 0,0525 мм 0.6 0.4 0.2 800 700 0 Температура [K] 160 180 200 220 240 263 287 338 389 467 546 645 Твердость по Виккерсу [HV] Рис. 7. Связь между твердостью и шероховатостью шлифованной поверхности зуба зубчатого колеса Кроме того известно, что минимализация такого параметра как глубина шлифования способствует достижению минимальной высоты неровностей, однако такая обработка сопровождается большим выделением тепла, вызывающего изменения остаточных напряжений Zeszyty Naukowe 35(107) Ms 600 500 400 Mf 300 200 100 Начално Ms и конец Mf творения мартензита 0 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 1.1 1.2 1.3 1.4 Содержание угла [%C] Рис. 9. Влияние температуры на изменение содержания углерода в аустените 177 Tadeusz Zaborowski В принципе, можно выделить две причины, в результате которых в стали остается остаточный аустенит при неизменности процесса охлаждения, происходящего при шлифовании поверхности зубьев зубчатых колес. Ими являются: самоторможение процесса мартенситного превращения; низкая температура Mf, т. е., конца образования мартенсита (< 20ºС). Причем, самоторможение процесса мартенситного превращения происходит в результате инкубации начальных напряжений сжатия в верхнем слое, которому способствует наличие незначительное количества остаточного аустенита. Присутствие остаточного аустенита в данном случае вызвано увеличенным количеством заэвтектоидных карбидов, которые переходят в аустенит, вызывая понижение Ms и Mf. Но учитывая тот факт, что аустенит увеличивает пластичность стали, вызывая тем самым уменьшение твердости (аустенит – 200 HB), а мартенсит отличается малой пластичностью и большой твердостью (700 HB), то его большее содержание должно оказать более благоприятное влияние на состояние остаточных напряжений и твердости поверхностного слоя. К сожалению, дело обстоит несколько иначе, так как рост остаточного аустенита способствует уменьшению усталостной прочности и росту остаточных растягивающих напряжений [1, 15, 16, 17, 18]. Поэтому были проведены дополнительные исследования для определения величины остаточного аустенита в поверхностном слое зубьев зубчатых колес после шлифования, результаты которых представлены на рис. 10 и 11. Содержание остаточного аустенита [%] 30 25 20 15 10 5 Превышение точки структурного превращения 0 0.04 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 1.1 1.2 Глубина залегания в поверхностном слое [мм] Рис. 11. Изменения содержания остаточного аустенита в поверхностном слое после шлифования зубьев зубчатых колес; ns = 208 мин–1, po = 440 мм/мин, a = 0,0525 мм Из рисунков видно, что содержание остаточного аустенита растет по глубине поверхностного слоя, что подтверждает также уравнение кривой указанной зависимости. Возникают, однако, некоторые сомнения в отношению величины. Рост остаточного аустенита по глубине его залегания ведет также к повышению точки структурного превращения (рис. 11), которое отмечается уже от глубины 0,4 мм. Некоторые исследователи [1, 13] считают, что содержание остаточного аустенита может доходить даже до 54% на глубине до 10 мкм. Это свидетельствует о том, что свойства поверхностного слоя зубьев зубчатых колес изменяются (рис. 12). Вместе с этим могут появиться также изменения по форме и размерам, которые могут привести к выбраковке зубчатого колеса [19, 20, 21, 22, 23]. 30 Остаточный аустенит [%] y = -0,3734x2 + 7,0504x - 6,0952 25 20 15 10 Рис. 12. Видимые изменения верхнего слоя зубов зубчатого колеса 5 0 0.05 0.1 0.2 0.3 0.4 0.6 0.8 1 Заключение 1.2 Представленные результаты исследований и их анализ позволяют заметить, что изменения, происходящие в верхнем слое зубчатых колес являются динамическим процессом, который Глубина залегания [мм] Рис. 10. Изменения процентного содержания остаточного аустенита после шлифования зуба зубчатого колеса; ns = 208 мин–1, po = 440 мм/мин, a = 0,0525 мм 178 Scientific Journals 35(107) Формирование поверхностного слоя зубов зубчатого колес в процессе шлифования зависит от конструкции зубчатых колес, развития технологического процесса и применяемых условий обработки. Во время формирования состояния верхнего слоя существенную роль играет тепло, структурные изменения и силы резания, появляющиеся во время формирования верхнего слоя зубьев зубчатых колес. 12. ОВСЕЕНКО А.Н., GAJEK М., СЕРЕБРЯКОВ В.И.: Формирование состояния поверхностного слоя деталей машин технологическими методами. Politechnika Opolska, Opole 2001. 13. PRZYBYLSKI L.: O możliwości kształtowania niektórych parametrów charakteryzujących warstwę wierzchnią w procesie szlifowania. XIII Naukowa Szkoła Obróbki Ściernej cz. II. PAN, Politechnika Warszawska, Warszawa–Wilga 1990. Biuletyn Informacyjny VIS, 2, 1990. 14. KOISTINEN D.P., MARBURGER R.E.: A general equation prescribing the extent of the austenite-martensite transformation in pure iron-carbon alloys and plain carbon steels. Acta Metallurgica 1, 1959. 15. BAUMELBURG W., SCHREIBER E.: Einfluss von Probenform und Probenworbereitung bei der quantitatiwen vöntgenographuschen Phosenanalyse. HTM, 27, 1972. 16. WATERHOUSE R.B.: Fretting corrosion. Pergamon Press, Oxford, New York, Toronto, Sydney, Braunshweing, 1972. 17. ZABOROWSKI T.: Oddziaływanie amplitudy na przebieg szlifowania zębów walcowych kół zębatych sposobem Nilesa. Konferencja Naukowo-Techniczna pt. Forum Prac Badawczych – Kształtowanie części maszyn przez usuwanie materiału. Podstawy i Technika Obróbki Ubytkowej. Zbiór streszczeń pod red. T. Karpińskiego. WSI, Koszalin 1994. 18. ZABOROWSKI T.: Naprężenia własne w warstwie wierzchniej ewolwentowych powierzchni zębów kół walcowych szlifowanych metodą Niles’a. Dysertacja, Politechnika Poznańska, Poznań 1990. 19. KACZMAREK J.: Podstawy obróbki wiórowej, ściernej i erozyjnej. WNT, Warszawa 1970. 20. KIEPUSZEWSKI B.: Technologia budowy maszyn. PWT, Warszawa 1960. 21. Naprężenia cieplne pod red. Z. Orłosia. PWN, Warszawa 1991. 22. WIECZOROWSKI K., BRUKWICKI J. i inni: Zastosowanie metody elektrokontaktowej do poprawiania fizykalnych i technicznych parametrów procesu toczenia, wiercenia i gwintowania materiałów trudnoobrabialnych. Opracowanie w ramach CPBP 02. 04 Poznań–Wrocław, 1986– 1990. 23. ZABOROWSKI T.: Wpływ sił występujących podczas szlifowania obwiedniowo-podziałowego na naprężenia własne w warstwie wierzchniej zębów walcowych kół zębatych. XVI Ogólnopolska Konferencja Naukowo-Techniczna Przekładnie zębate; II Międzynarodowa konf. ICESA’97, Politechnika Śląska, Uniwersytet Techniczny w Ostrawie, Ustroń 1997, z. 1/97. Литература 1. ЗАБОРОВСКИ Т.: Повышение эффективности процесса зубошлифования на основе управления точностью и качеством поверхностного слоя зубьев. МГТУ СТАНКИН, Mocквa, 2004 г. 2. FELD M.: Technologia budowy maszyn. PWN, Warszawa 1993. 3. КАЛАШНИКОВ И.В. и др.: Производство зубчатых колес. Машгиз, Москва 1963. 4. KOSIEWICZ T.: Technologia budowy maszyn. PWN, Warszawa 1977. 5. PRZYBYLSKI L.: Charakterystyka rozkładu ziarn na powierzchni roboczej ściernicy. Mechanik 8, 1977. 6. SZULC S., STEFKO A.: Obróbka powierzchniowa części maszyn. Podstawy fizyczne i wpływ na własności użytkowe. WNT, Warszawa 1976. 7. УСТИЛОВСКИЙ С.Я., ОСТРОВСКИЙ Г.А., РЫСКИНД А.М.: Расчет распределения температур и напряжений при закалке цилиндрических деталей. Металловедение и термическая обработка металлов, 10, 1986. 8. WIECZOROWSKI K.: Warstwa wierzchnia części maszyn. II Ogólnopolska Konferencja Naukowo-Techniczna pt. Wpływ techniki i technologii na stan warstwy wierzchniej, ObiK, Gorzów Wlkp. 1979. 9. ZABOROWSKI T.: Rozkład naprężeń w głąb i wzdłuż zębów walcowych kół zębatych wykonanych ze stali stopowych do ulepszania cieplnego. VII Konferencja Krajowa “Termoobróbka’94” pt. Nowoczesna obróbka cieplna w teorii i praktyce. KNoM PAN, IMŻ Gliwice, Gliwice–Ustroń Zawodzie 1994. 10. BURAKOWSKI T., WIERZCHOŃ T.: Inżynieria powierzchni metali. WNT, Warszawa 1995. 11. NOWICKI B.: Wpływ chropowatości powierzchni na właściwości użytkowe części maszyn. Wybrane problemy tribologii. PWN, Warszawa 1990. Zeszyty Naukowe 35(107) 179