Рабочее место технолога обеспечивается лицензионным

реклама

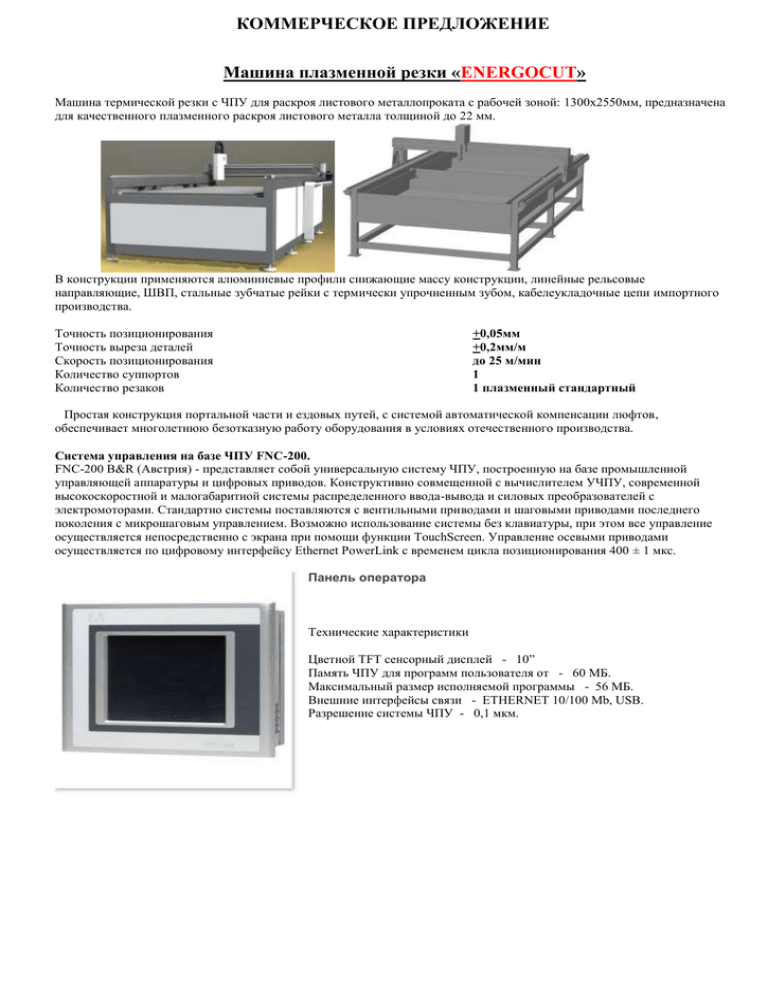

КОММЕРЧЕСКОЕ ПРЕДЛОЖЕНИЕ Машина плазменной резки «ENERGOCUT» Машина термической резки с ЧПУ для раскроя листового металлопроката с рабочей зоной: 1300х2550мм, предназначена для качественного плазменного раскроя листового металла толщиной до 22 мм. В конструкции применяются алюминиевые профили снижающие массу конструкции, линейные рельсовые направляющие, ШВП, стальные зубчатые рейки с термически упрочненным зубом, кабелеукладочные цепи импортного производства. Точность позиционирования Точность выреза деталей Скорость позиционирования Количество суппортов Количество резаков +0,05мм +0,2мм/м до 25 м/мин 1 1 плазменный стандартный Простая конструкция портальной части и ездовых путей, c системой автоматической компенсации люфтов, обеспечивает многолетнюю безотказную работу оборудования в условиях отечественного производства. Система управления на базе ЧПУ FNC-200. FNC-200 B&R (Австрия) - представляет собой универсальную систему ЧПУ, построенную на базе промышленной управляющей аппаратуры и цифровых приводов. Конструктивно совмещенной с вычислителем УЧПУ, современной высокоскоростной и малогабаритной системы распределенного ввода-вывода и силовых преобразователей с электромоторами. Стандартно системы поставляются с вентильными приводами и шаговыми приводами последнего поколения с микрошаговым управлением. Возможно использование системы без клавиатуры, при этом все управление осуществляется непосредственно с экрана при помощи функции TouchScreen. Управление осевыми приводами осуществляется по цифровому интерфейсу Ethernet PowerLink с временем цикла позиционирования 400 ± 1 мкс. Панель оператора Технические характеристики Цветной TFT сенсорный дисплей - 10” Память ЧПУ для программ пользователя от - 60 МБ. Максимальный размер исполняемой программы - 56 МБ. Внешние интерфейсы связи - ETHERNET 10/100 Mb, USB. Разрешение системы ЧПУ - 0,1 мкм. Скорость быстрого хода (на линейных приводах) до - 120 м/мин Количество резаков до - 10 Компенсация люфта - Есть Компенсация погрешности ходового винта - Есть Автонастройка приводов - Есть Языковая поддержка(русский язык) - Есть Запуск УП с заданного кадра - Есть Рестарт УП после аварийного останова - Есть Графическое моделирование процесса обработки - Есть Управление инструментом - Есть Коррекция инструмента - Есть Смещение нуля детали(начала обработки) - Есть Рабочая температура - От 0° С до +50° С Допустимая влажность до - 85% Структурная схема системы ЧПУ FNC-200 Лифтовое устройство Скорость позиционирования Грузоподъемность Максимальный ход Высота Ширина Масса 100 мм/с. 30 кг. 150мм. 400мм. 140мм. 7 кг. Магнитный узел крепления резаков позволяет устанавливать резак в ручную для угловой резки вдоль оси Х, производить быструю замену резаков при выборе рабочего резака и предотвращает поломку резаков в аварийных ситуациях. При использовании системы ENERGOCUT THC имеется возможность установить дополнительно на имеющейся суппорт, газокислородный резак, или заменить имеющийся плазменный резак, на любой другой. ПРОГРАМНОЕ ОБЕСПЕЧЕНИЕ Рабочее место технолога обеспечивается лицензионным программным комплексом «Техтран» с возможностью выдачи задания на резку в машинном коде. Назначение программы Программа предназначена для комплексного решения задачи раскроя листового материала. Она сочетает возможности системы подготовки управляющих программ с функциями организации производственного процесса. Подход к решению, использованный в программе, суммирует опыт работы ряда предприятий, эксплуатирующих машины термической резки. Использование базы данных Программа объединяет традиционные средства программирования обработки Техтрана с базой данных. На базу данных возлагается не только задача управления различными данными, но и управление работой системы в целом, поскольку объектами базы данных являются и программы раскроя листов. Задание на раскрой Программа организует взаимодействие различных объектов, задействованных в процессе раскроя листового материала. Из деталей, которые необходимо изготовить, формируется задание на раскрой. Затем в задание на раскрой включаются листы для изготовления деталей. Программа обеспечивает возможность автоматического и ручного размещения деталей задания на раскрой на листах. При этом программа отслеживает количество неразмещенных деталей и возможность изготовления детали из выбранного листа. Автоматическое размещение деталей на листе В режиме автоматического размещения программа укладывает детали задания на листы оптимальным образом. Требующиеся дополнительные листы могут быть автоматически взяты со склада. Программа позволяет также автоматически разместить отобранные детали на конкретном листе. При этом выдерживаются заданные расстояния до края листа и между деталями. При автоматическом размещении задается способ уплотнения деталей на листе, заполненном не целиком. Это влияет на форму и пропорции делового отхода с учетом специфики его дальнейшего использования. Управление выбором деталей для заполнения отверстий позволяет задействовать для размещения в пустотах внутри деталей более мелкие или более крупные детали или же вовсе не заполнять отверстия. Ручное размещение деталей на листе В этом режиме деталь выбирается из списка неразмещенных деталей задания на раскрой и укладывается на лист, а затем перемещается на свободное место средствами графического редактора. Имеются также средства точного контроля взаимного расположения объектов. Документирование Программа формирует следующие выходные документы: - карту раскроя листа - спецификацию раскроя листа - спецификацию задания на раскрой. Как правило, конкретный вид выходных документов определяется традициями предприятия. Генератор отчетов, входящий в Техтран, имеет гибкий механизм настройки формата документов и объема выводимой информации. Получение управляющей программы Постпроцессор, входящий в состав Техтрана, позволяет формировать управляющие программы для различных станков с ЧПУ по программе обработки детали и данным об оборудовании, включенным в состав системы. Используя программу обработки детали, полученную для одного станка, можно получить УП для любого другого станка из списка оборудования. Источники плазмы Источники плазмы Рекомендуемый рез Ширина реза на стали 12мм Технологические газы Расход и давление газов: плазмообразующий/защит ный Рабочий ток Потребляемая энергия Габариты/Вес Powermax45 12мм/10мм 1,3мм Powermax85 25мм/16мм 2,1мм Powermax65 19мм/12мм 1,6мм Powermax105 32мм/22мм 2,5мм Воздух; N2 Воздух; N2 Воздух; N2 Воздух; N2 170 л/мин. при 5,5 бар 189 л/мин. при 5,6 бар 189 л/мин. при 5,6 бар 217 л/мин. при 5,9 бар 20–45 A 230 В, однофазный, 50– 60 Гц 25–85 A 400 В, трехфазный, 50– 60 Гц 500 x 234 x 455 мм / 28кг 20–65 A 400 В, трехфазный, 50–60 Гц 30–105 A 400 В, трехфазный, 50–60 Гц 500 x 234 x 455 мм / 26кг 592 x 274 x 508 мм / 45кг 426 x 172 x 348 мм / 16кг Для наиболее качественного раскроя тонколистовой стали 0,5-2мм, возможно применение расходных комплектующих серии FineCut. • Механизированные резаки серии Duramax обеспечивают более длительный срок использования расходников. • Сопло Conical Flow™ повышает плотность энергии дуги для обеспечения превосходного качества резки с минимальным образованием окалины. Быстросъёмное соединение плазматрона с источником позволяет быстро подключать ручной резак для вспомогательных целей и дополнительных возможностей на производстве. Цена и порядок расчетов Стоимость машины включая всю металлоконструкцию, кабельканалы, рельсы, зубчатые рейки, крепёж и элементы безопасности с системой управления на базе ЧПУ FNC200 включая систему ТНС и шаговые приводы 600Вт – 1 400 000,00р. ПО «Техтран» v.6 – 120 000,00р. Powermax45 Powermax65 Powermax85 Powermax105 98 000,00р. 126 000,00р. 156 000,00р. 219 000,00р. В стоимость не входят: доставка оборудования. Гарантия на оборудование – 2 года, послегарантийное обслуживание. Условия оплаты: 90% - (авансовый платёж) в течение 10 (десяти) календарных дней с момента подписания договора; 10% - (последний платёж) в течение 5(пять) банковских дней с момента подписания товарной накладной. Срок готовности к отгрузке: 7 дней (с момента поступления авансового платежа). Необходимые условия для установки оборудования: 1. Забетонированный выровненный пол по максимальным габаритам машины. 2. Подвод силового кабеля 380В 3. Подвод необходимых для резки газов