*** 685 - Самарский государственный технический университет

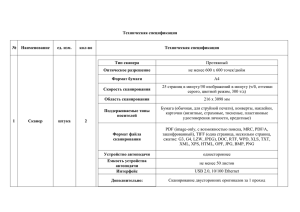

реклама

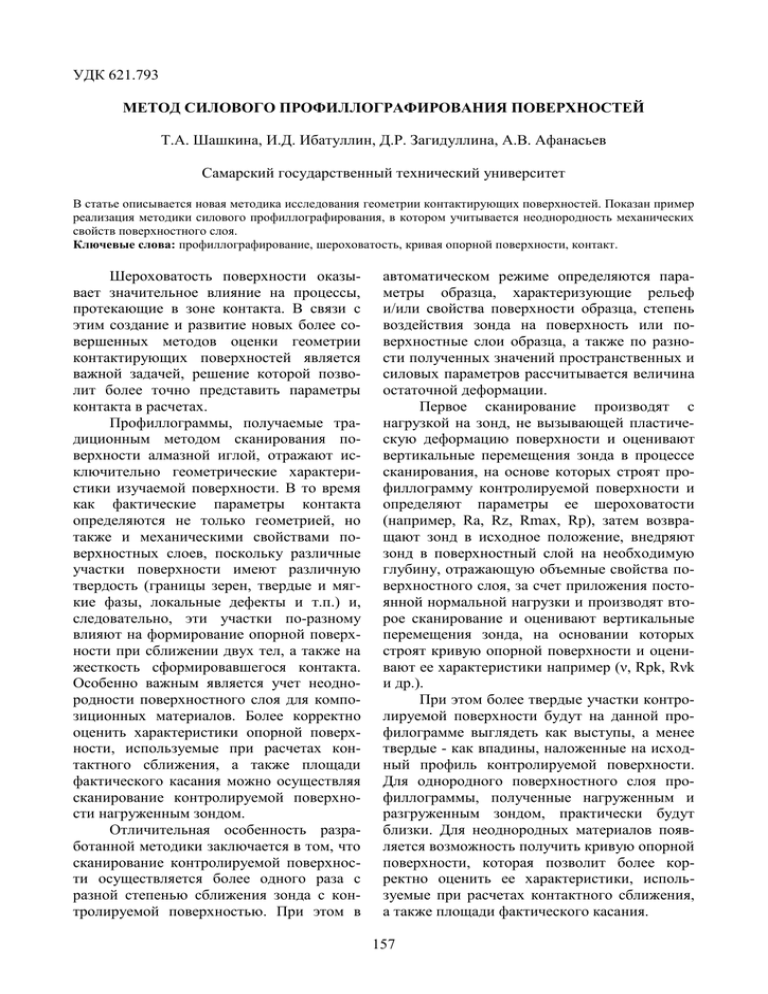

УДК 621.793 МЕТОД СИЛОВОГО ПРОФИЛЛОГРАФИРОВАНИЯ ПОВЕРХНОСТЕЙ Т.А. Шашкина, И.Д. Ибатуллин, Д.Р. Загидуллина, А.В. Афанасьев Самарский государственный технический университет В статье описывается новая методика исследования геометрии контактирующих поверхностей. Показан пример реализация методики силового профиллографирования, в котором учитывается неоднородность механических свойств поверхностного слоя. Ключевые слова: профиллографирование, шероховатость, кривая опорной поверхности, контакт. Шероховатость поверхности оказывает значительное влияние на процессы, протекающие в зоне контакта. В связи с этим создание и развитие новых более совершенных методов оценки геометрии контактирующих поверхностей является важной задачей, решение которой позволит более точно представить параметры контакта в расчетах. Профиллограммы, получаемые традиционным методом сканирования поверхности алмазной иглой, отражают исключительно геометрические характеристики изучаемой поверхности. В то время как фактические параметры контакта определяются не только геометрией, но также и механическими свойствами поверхностных слоев, поскольку различные участки поверхности имеют различную твердость (границы зерен, твердые и мягкие фазы, локальные дефекты и т.п.) и, следовательно, эти участки по-разному влияют на формирование опорной поверхности при сближении двух тел, а также на жесткость сформировавшегося контакта. Особенно важным является учет неоднородности поверхностного слоя для композиционных материалов. Более корректно оценить характеристики опорной поверхности, используемые при расчетах контактного сближения, а также площади фактического касания можно осуществляя сканирование контролируемой поверхности нагруженным зондом. Отличительная особенность разработанной методики заключается в том, что сканирование контролируемой поверхности осуществляется более одного раза с разной степенью сближения зонда с контролируемой поверхностью. При этом в автоматическом режиме определяются параметры образца, характеризующие рельеф и/или свойства поверхности образца, степень воздействия зонда на поверхность или поверхностные слои образца, а также по разности полученных значений пространственных и силовых параметров рассчитывается величина остаточной деформации. Первое сканирование производят с нагрузкой на зонд, не вызывающей пластическую деформацию поверхности и оценивают вертикальные перемещения зонда в процессе сканирования, на основе которых строят профиллограмму контролируемой поверхности и определяют параметры ее шероховатости (например, Ra, Rz, Rmax, Rp), затем возвращают зонд в исходное положение, внедряют зонд в поверхностный слой на необходимую глубину, отражающую объемные свойства поверхностного слоя, за счет приложения постоянной нормальной нагрузки и производят второе сканирование и оценивают вертикальные перемещения зонда, на основании которых строят кривую опорной поверхности и оценивают ее характеристики например (ν, Rpk, Rνk и др.). При этом более твердые участки контролируемой поверхности будут на данной профилограмме выглядеть как выступы, а менее твердые - как впадины, наложенные на исходный профиль контролируемой поверхности. Для однородного поверхностного слоя профиллограммы, полученные нагруженным и разгруженным зондом, практически будут близки. Для неоднородных материалов появляется возможность получить кривую опорной поверхности, которая позволит более корректно оценить ее характеристики, используемые при расчетах контактного сближения, а также площади фактического касания. 157 Одновременно с характеристиками профиля появляется возможность оценки изменения механических свойств поверхности вдоль пути сканирования. Твердость поверхности оценивают методом царапания, в котором повышение корректности измерений достигается автоматизированной оценкой глубины внедрения зонда, оцениваемой как разность показаний вертикальных перемещений зонда при последовательных сканированиях без нагрузки и под нагрузкой, вместо измерения ширины царапины, осуществляемой визуально с помощью оптических приборов. При этом корректные данные о глубине внедрения зонда можно получить даже тогда, когда ширину царапины невозможно измерить из-за неопределенности контура ее границы. С учетом того что ширина b и глубина h царапины при использовании в качестве зонда, например алмазного наконечника Виккерса, связаны соотношением h≈0,14b, формула для оценки твердости Hp ≈ 3,708P / b2, (1) где Р - нормальная нагрузка, преобразуется к виду Hp ≈ 0,0727P / h2 (2) Описанная методика реализована в диагностическом программно-аппаратурном комплексе, описанном в работах [1,2]. В качестве зонда использован наконечник Виккерса - алмазная пирамида с квадратным основанием и межгранным углом при вершине 136°. Для примера в качестве образца использовали кузовную стальную шайбу. Опустили зонд на поверхность образца под нормальной нагрузкой 0,002 Н, не вызывающей пластической деформации поверхности, и получили профиллограмму P1 поверхности образца (рис.1) при базовой длине l=0,8 мм. Определили параметры шероховатости поверхности: Rmax=5 мкм; Rp=1,2 мкм; Rz=1,36 мкм; Ra=0,41 мкм. Вернули зонд в исходное положение, нагрузили его статической нагрузкой 0,11 Н, повторно просканировали поверхность и получили профиллограмму Р2 (рис. 1), на основе которой построили кривую опорной поверхности. На основе анализа кривой опорной поверхности получили значение относительной опорной длины по средней линии tm=0,5. Построили распределение глубины внедрения зонда h вдоль пути сканирования в виде расчетной кривой Р3 (рис.1) как разницу высотных характеристик профиллограмм P1 и Р2 вдоль пути сканирования. Рис.1. Результаты построения и обработки профиллограмм: Р1 – полученной разгруженным зондом; Р2 - полученной зондом, нагруженным нормальной нагрузкой 0,11 Н; Р3 - разность значений профиллограмм P1 и Р2, характеризующая глубину внедрения зонда относительно профиля P1. Построили распределение твердости поверхности (рис.2) вдоль пути сканирования путем расчета твердости по формуле (2) с подстановкой полученного распределения значений h вдоль пути сканирования. Рис. 2. Распределение твердости поверхности вдоль пути сканирования. Методика силового профиллографирования выполняется с помощью универсального диагностического комплекса «Ресурс-1А», разработанного в лаборатории наноструктурированных покрытий ФГБОУ ВПО СамГТУ. 158 Список литературы 1. Патент РФ № 2516022. Способ сбора и обработки информации о поверхности образца / Ненашев М.В., Калашников В.В., Деморецкий Д.А., Ибатуллин И.Д., Нечаев И.В., Журавлев А.Н., Мурзин А.Ю., Гани- гин С.Ю., Галлямов А.Р., Воронин В.Н. Опубл. 20.05.2014 г. 2. Ненашев М.В., Ибатуллин И.Д., Деморецкий Д.А. и др. Новые приборы контролякачества поверхностей // Известия Самарского научного центра РАН. - Самара: СНЦ РАН. Т.13. №1 (3) (39). - 2011. - С.578-581. POWER PROFILOGRAFING METHOD OF SURFACES T.A. Shashkina, I.D. Ibatullin, D. R. Zagidullina, A.V. Afanasyev Samara State Technical University In article the new technique of research of geometry of the contacting surfaces is described. The example realization of a technique of a power profillografing in which heterogeneity of mechanical properties of a blanket is considered is shown. Keywords: power profillogramme, roughness, curve of a basic surface, contact. 159