Линия непрерывной экстракции растительного масла для малых

реклама

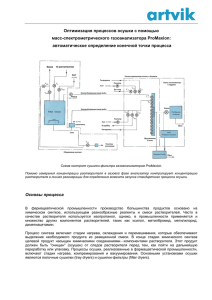

ПАСПОРТ инновационного проекта 1 Название проекта: Линия непрерывной экстракции растительного масла для малых и средних предприятий 2 Краткое описание (аннотация) проекта 1. Масличный материал поступает через дозатор в экстрактор, где он движется в противотоке с растворителем, который постепенно насыщается маслом. 2. Далее материал выгружается из экстрактора и посредством скребкового транспортера подается в тостер. 3. В тостере происходит обработка поступившего шрота острым паром для удаления из него растворителя. В нижнем чане тостера происходит охлаждение шрота продуваемым воздухом до температуры порядка 70 0С и затем шрот транспортируется для хранения на склад. 4. Тем временем, растворитель с извлеченным маслом – мисцелла определенной концентрации из экстрактора поступает в систему очистки мисцеллы. Где в двух гидроциклонах происходит осаждение мелких частичек материала, уносимых жидкой фазой из экстрактора. 5. Далее очищенная мисцелла попадает в мисцеллосборник. Это цилиндрическая емкость, которая предназначена для промежуточного сбора мисцеллы и на случай внеплановой остановки какого-либо оборудования для предотвращения остановки всего цеха, как резервный запас сырья. 6. Затем мисцелла попадает в дистиллятор, где в предварительной зоне (P=0,1 МПа) удаляется до 87% растворителя из мисцеллы; в окончательной (P=0,03 МПа) – происходит полное удаление растворителя и из дистиллятора выходит сырое масло. 7. Пары чистого растворителя уходят в систему рекуперации паров, где они конденсируются, проходя сначала через трубное пространство охладителя, а затем смешиваясь с впрыскиваемым растворителем. 8. Сконденсировавшийся растворитель попадает в коллектор и оттуда в бак-сборник растворителя. 9. Паро-бензиновая смесь из тостера и дистиллятора попадает в контактный теплообменник, где конденсируется при контакте с распыляемой водой. 10. Из теплообменника бензо-водяная смесь поступает на водоотделитель, в котором происходит разделение смеси на растворитель и воду. Растворитель поступает в бак-сборник растворителя. 11. Масло, выходящее из дистиллятора, попадает в уравнительный бак, затем на весы и в сборник масла. - Предложенная конструкция экстрактора представляет собой квадратный в плане корпус с расположенными внутри ящиками. Это так называемый экстрактор «ящичного типа». Принцип его действия заключается в последовательном движении ящиков по рельснаправляющим по периметру квадрата. На освободившуюся позицию сдвигается ящик. Движение осуществляется посредством четырех гидравлических толкателей, расположенных ближе к углам корпуса. Загрузка ящика происходит посредством шлюзового питателя. Разгрузка материала происходит в центральной секции. Общее количество ящиков – семь. Под каждой позицией ящика расположен мисцеллосборник, из которого мисцелла подается на циркуляционный насос и на оросительные форсунки. Форсунки представляют из себя патрубки с коническими отражателями, укрепленными на конце. Подача и выгрузка материала из экстрактора осуществляется с помощью шлюзовых затворов для предотвращения попадания паров бензина в помещение цеха. - Тостер представляет собой трехчанную жаровню колонного типа, которая состоит из двух чанов диаметром 1600 мм для обработки материала острым паром и одного нижнего чана для охлаждения шрота. Чаны стальные сварные из листовой коррозионностойкой стали. Пар подается в двойное перфорированное днище и отводится из верхнего чана через патрубок с кониче1 ским отражателем. В днище каждого чана имеется перепускное окно, служащее для перепуска шрота из чана в чан. Перепускное окно перекрыто клапаном Линка в верхнем чане и секторным клапаном во втором чане. Подача материала в верхний чан тостера и разгрузка из нижнего чана происходит посредством шлюзового затвора. - Скребковый транспортер предназначен для транспортировки материала из экстрактора в тостер. Особенностью его является применение в качестве транспортирующих органов латунных пластин для предотвращения искрообразования и соблюдения требований пожарной безопасности во взрывоопасных производствах. - Система автоматизированного контроля основана на применении сигнализаторов паров бензина в составе системы автоматического отключения экстрактора (САОЭ). - Предложенная конструкция дистиллятора представляет собой вертикальный цилиндрический сосуд с трубной вставкой состоящей из труб, имеющих разную длину: часть труб служат для предварительной зоны дистилляции; другая часть служит для окончательной зоны дистилляции. Две сепарационные зоны, расположены одна над другой, - окончательная, предварительная соответственно. Предварительная сепарационная зона имеет инерционный каплеуловитель, служащий для улавливания капель мисцеллы из отходящих паров растворителя; в окончательной зоне для выполнения этой функции служит сетчатый уловитель, расположенный перед штуцером выхода паров. В нижней части предварительной зоны имеется сборник упаренной мисцеллы, представляющий – днище. На выходе из резервуара имеется заслонка поплавкового типа, служащая для предотвращения открытия штуцера в случае отсутствия мисцеллы в резервуаре. Переток упаренной мисцеллы из предварительной зоны в окончательную осуществляется по трубе, за счет разности давлений в этих зонах. Для устранения неравномерности подачи упаренной мисцеллы переливная труба снабжена заслонкой с сервоприводом, которая регулирует проходное сечение трубы за счет изменения расхода. В нижней части окончательной зоны дистилляции имеется барботер, выполненный из трубы. Он служит для окончательной отгонки растворителя из мисцеллы, за счет непосредственного ее контакта с острым паром. Остаточное давление 0,3 атмосферы в окончательной зоне дистилляции создается за счет отсасывания паров воды и бензина эжектором. На предварительную дистилляцию мисцелла подается с концентрацией 22% по маслу, температура 400 С, давление атмосферное. На окончательной стадии процесса концентрация мисцеллы составляет 90% по маслу, температура 1080 С. Энергосбережение схемы обоснованно применением рекуперации тепла как внутри дистилляционной установки, так и, в схеме при нагреве растворителя. Проектом предусматривается установка в помещении экстракционного цеха двух сигнализаторов паров бензина ДГП-1. Каждый из них имеет световую и звуковую сигнализацию, а также систему отключения подачи растворителя к экстрактору с помощью реле сигнализатора загазованности ДГП-1 через промежуточное реле, коммутирующее (отключающее) цепи питания электропривода клапана-отсекателя экстрактора. 3 Продукт(ы) проекта (объект коммерциализации): Устройства 2 В зависимости от условий эксплуатации возможна доработка 4 Уровень зрелости проекта: 5 Финансировались ли работы заявителя по данному направ- нет лению ранее: 6 Какие предприятия могут быть заинтересованы в результатах проекта: Предприятия маслодобывающей промышленности малой и средней производительности 7 Патентная защита основных технических решений проекта (можно отметить несколько): Патенты на полезные модели: №40633; №53286; №76916 8 Проводилась ли ранее экспертиза проекта: нет 9 Предполагаемое место реализации проекта: Территория для экстракционного производства должна отвечать нормам для создания подобных производств 10 Срок реализации проекта: 11 Полная стоимость (бюджет) проекта, (руб.): 12 Наличие соинвестора: Основные соинвесторы проекта и объем (руб.) их участия, 13 доля учредительного капитала,%: 14 Прогнозируемые риски проекта: - длительность инвестиционной стадии (6 мес.): - срок возврата инвестиций - от даты начала проекта (мес.): 300 тыс. евро нет Не определялись Предполагаемая рентабель15 ность проекта, краткое обоснование 16 Уровень инновационности проекта): - Принципиально новый сегмент (новая рыночная ниша) известного продукта: Да - Принципиально новый продукт, замещающий на рынке использование аналогов: Да - Принципиально новая технология производства, закрывающая на рынке использование существующих аналогов: Да 3 17 Статус экспортного контроля Сведения об инициаторе (раз18 работчике) проекта: Ранее не проводился Наименование/Ф.И.О.: Кошевой Е.П. Почтовый адрес: 350072, Краснодар, Московская 2 Сайт: Телефон/факс: (861) 2752279 Электронный адрес: koshevoi@kubstu.ru 4