АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ интенсификации технологических процессов, внедрения новой техники и

реклама

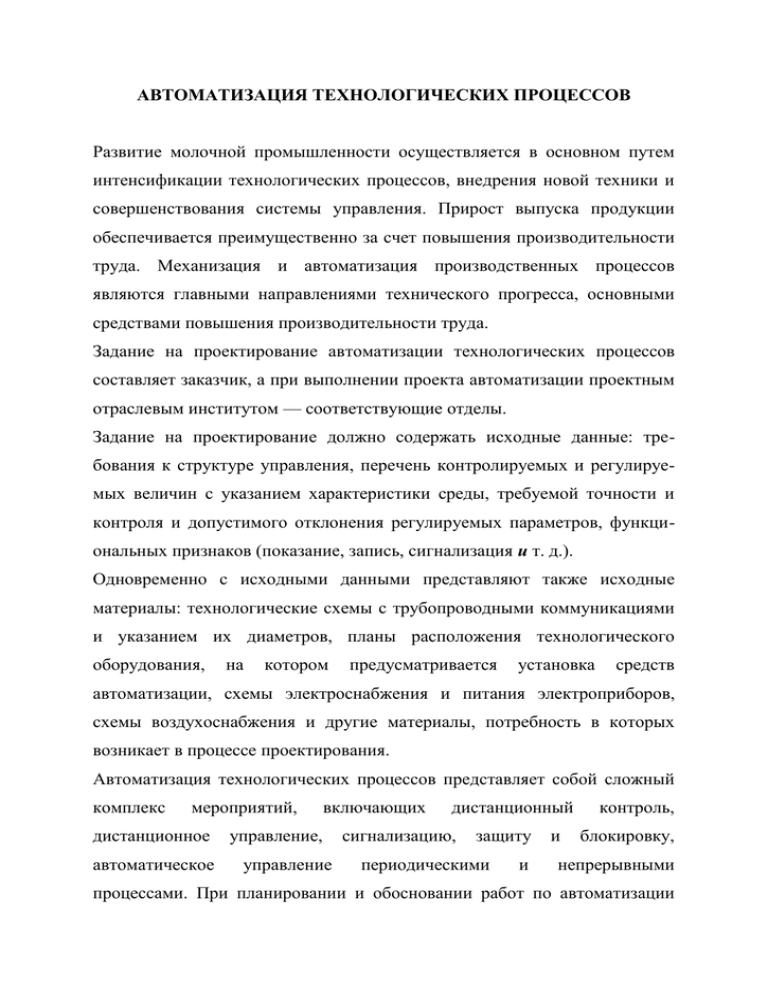

АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ Развитие молочной промышленности осуществляется в основном путем интенсификации технологических процессов, внедрения новой техники и совершенствования системы управления. Прирост выпуска продукции обеспечивается преимущественно за счет повышения производительности труда. Механизация и автоматизация производственных процессов являются главными направлениями технического прогресса, основными средствами повышения производительности труда. Задание на проектирование автоматизации технологических процессов составляет заказчик, а при выполнении проекта автоматизации проектным отраслевым институтом — соответствующие отделы. Задание на проектирование должно содержать исходные данные: требования к структуре управления, перечень контролируемых и регулируемых величин с указанием характеристики среды, требуемой точности и контроля и допустимого отклонения регулируемых параметров, функциональных признаков (показание, запись, сигнализация и т. д.). Одновременно с исходными данными представляют также исходные материалы: технологические схемы с трубопроводными коммуникациями и указанием их диаметров, планы расположения технологического оборудования, на котором предусматривается установка средств автоматизации, схемы электроснабжения и питания электроприборов, схемы воздухоснабжения и другие материалы, потребность в которых возникает в процессе проектирования. Автоматизация технологических процессов представляет собой сложный комплекс мероприятий, дистанционное автоматическое включающих управление, управление дистанционный сигнализацию, защиту периодическими и и контроль, блокировку, непрерывными процессами. При планировании и обосновании работ по автоматизации необходимо предварительно проанализировать, как могут повлиять намечаемые мероприятия на качество и количество выпуска этой продукции, численность обслуживающего персонала. Все перечисленные категории средств технического управления основываются на заранее выбранных режимах ведения технологических процессов без оптимизации в условиях изменяющихся технологических параметров, поэтому позволяют получать ограниченную экономическую эффективность. Полную эффективность можно получить в случае применения систем, способных объективно выявлять и самостоятельно решать вопросы оптимизации режимов на протяжении всего процесса по заданным критериям с передачей на вышестоящий уровень управления информации об изменениях в ходе технологических процессов, а также о принятых решениях по оптимизации управления. Такие системы называются автоматизированными системами управления технологическими процессами (АСУТП) и характеризуются различными уровнями в зависимости от степени освобождения оператора от функции контроля и управления и передачи их различным автоматическим устройствам. Разработка проектов системы проводится в два этапа: проект технический и рабочий. Параллельно с этим разрабатываются алгоритмы и программы для реализации отдельных функций и задач АСУТП. Технический проект (ТП) включает в себя основные проектные решения по созданию системы. На этом этапе производится комплекс научноисследовательских и экспериментальных работ для выбора наилучших вариантов решения. Необходимость проработки нескольких вариантов указывается в техническом задании. Для вновь строящихся предприятий технический проект АСУТП является неотъемлемой составляющей технологической части проекта. Рабочий проект (РП) разрабатывается АСУТП на основании утвержденного технического проекта с использованием данных исследования и заключается в разработке материалов, обеспечивающих эксплуатацию системы. Допускается разработка отдельных частей рабочего проекта до утверждения технического проекта. На этапе рабочего проектирования должны быть выполнены мероприятия по подготовке объекта к внедрению АСУТП, согласованы с заказчиком инструкции к выполнению этих мероприятий и ведению нормативносправочной информации, а также должностные инструкции. Стадия внедрения включает изготовление, монтаж, пусконаладочные работы, испытание технических средств и сдачу в промышленную эксплуатацию системы в целом. При разработке проекта автоматизации выполняют структурную схему взаимосвязей между пунктами контроля и управления, структурные схемы технических средств и средств автоматизации, функциональные производственные схемы автоматизации, планы расположения щитов и пультов. Функциональные схемы являются основными чертежами проекта автоматизации, в которых определяют принципы построения систем автоматического контроля и управления объектом. По ним в зависимости от выбранной структуры управления выбирают необходимую аппаратуру и точку ее размещения на щитах и по месту. Схема автоматизации приведена в прил.8,с. 244. Функциональные схемы являются основанием для выполнения остальных чертежей данного раздела, а также для составления заявочных ведомостей и заказных спецификаций средств автоматизации. Для всех проектируемых молочных предприятий следует предусматривать следующее: автоматическую программную мойку автомобильных и железнодорожных цистерн, автоматическую программную мойку оборудования и трубопроводов, схемы управления исполнительными механизмами регулирующих органов и запорно-переюпочающей арматуры, а также приборов контроля технологических параметров. При разработке автоматизированной системы управления техно- логическими процессами (АСУТП) необходимо предусматривать создание следующих подсистем управления: ♦ приемкой и хранением молока; ♦ тепловой обработкой и нормализацией молока; ♦ процессами производства кисломолочных продуктов; ♦ фасованием готовой продукции; ♦ централизованной мойкой оборудования и трубопроводов. При разработке проекта автоматизации производственного процесса участка, цеха, завода главное вниманиЬ уделяется исследованию и разработке средств автоматизации управления материальными потоками технологических сред и молочных продуктов, а также автоматизации процессов транспортирования, упаковывания и складирования сред и готовой продукции, в том числе и на базе средств робототехники. Для каждого производственного комплекса строящегося, реконс- труируемого предприятия проектные организации составляют по рабочим чертежам заказные спецификации, необходимые для заказа технологического, энергетического, подъемно-транспортного, насос- нокомпрессорного и нестандартизированного оборудования, средств контроля, автоматизации и связи, специальной арматуры и других изделий. К заказным спецификациям проектные организации прилагают: ♦ опросные листы, габаритные чертежи и бланки заказы на соот- ветствующие виды оборудования и приборов; ♦ строительные чертежи для заказа лифтов; ♦ однолинейную принципиальную схему электроснабжения с трансформаторными подстанциями, а также схему внешних кабельных трасс и кабельный журнал; ♦ схемы водо-, паро- и воздухоснабжения; ♦ балансы производства и потребления объектами предприятия холода, пара, сжатого воздуха, газа, кислорода, азота и других; ♦ протоколы согласования с заводами-изготовителями технических условий на изготовление специального и нетипового оборудования, конвейеров и другого оборудования. К заказным спецификациям могут прилагаться и другие необходимые документы в зависимости от специфической особенности проектируемого предприятия.