Организация технологической подготовки

реклама

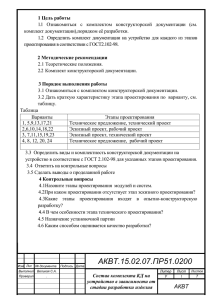

ПОДГЛТОВКА ПРОИЗВОДСТВА Организация подготовки производства Конструкторская подготовка производства заключается в проектировании освоении новой продукции (в основном на предприятиях машиностроения, приборостроения совершенствовании выпускаемой и легкой продукции. промышленности) Она осуществляется и в соответствии с Единой системой конструкторской документации ЕСКД. Этапы (стадии) конструкторской подготовки: Разработка технического задания. Техническое задание определяет назначение изделия, его технические характеристики, показатели качества, технологические, организационные и экономические условия производства, Техническое требования задание к конструкторской составляет заказчик документации. для организации- разработчика проекта. Разработчиками являются конструкторские бюро, научно- исследовательские институты, конструкторские отделы предприятий; Разработка технического предложения. Техническое предложение содержит технико-экономическое обоснование целесообразности разработки изделия на основании технического анализа заказчика и встречных вариантов проектно- технологических решений по изделию, всесторонней оценки всех возможных решений с учетом современного состояния проблемы. После согласования предложения с заказчиком и утверждении его в установленном порядке оно является основанием для разработки эскизного проекта. Разработка эскизного проекта. Эскизный проект представляет собой совокупность конструкторских документов (чертежей), раскрывающие конструкторские решения с указанием параметров, габаритных размеров, дающих общее представление о новом изделии, и пояснительной записки с расчетами основных параметров изделия, описанием принципов его работы, эксплуатационных особенностей. На основании утвержденного вышестоящей организацией эскизного проекта разрабатывается технический проект. Разработка технического проекта. Рабочий проект так же, как и эскизный, состоит из графической части и пояснительной записки, содержащих окончательные технические решения, дающие полное представление об устройстве разрабатываемого изделия и его отдельных узлов и исходных данных для разработки рабочей документации. Указывается так же максимально возможный уровень унификации и применения стандартных сборочных единиц и деталей, приводятся результаты экспериментальных работ по повышению технологичности конструкции. Составление рабочего проекта. В нем содержатся рабочие чертежи на каждую деталь изделия (деталировка) с указанием марки материала, массы детали и других конструктивных данных. ЕСКД устанавливает следующие основные требования к выполнению рабочих чертежей: - оптимальное применение стандартных и покупных изделий, освоенных ранее производством и соответствующих современному уровню техники; - рациональное ограничение номенклатуры размеров, предельных отклонений конструктивных элементов, а также марок и сорта материалов и покрытий; - достижение необходимой степени взаимозаменяемости деталей и узлов, наивыгоднейших способов изготовления и ремонта изделий, а также максимального удобства в эксплуатации. Рабочий проект сопровождается спецификацией, определяющей состав сборочной единицы, узла или комплекта и необходимой для комплектования конструкторских документов и планирования запуска в производство указанных изделий. Организация технологической подготовки производства Следующей стадией технической подготовки является технологическая подготовка производства. Именно она обеспечивает полную готовность предприятия к выпуску новой продукции с заданным качеством, что, как правило, может быть реализовано на технологическом оборудовании, имеющем высокий технический уровень, обеспечивающий минимальные трудовые и материальные затраты. Технологическая мероприятий, подготовка обеспечивающих производства полную – это технологическую комплекс готовность производства. Технологическая готовность производства – это наличие полной конструкторской и технологической документации и осуществляется в технологического оснащения. Технологическая подготовка производства соответствии с требованиями стандартов Единой системы технологической подготовки производства (ЕСТПП, ГОСТ 14.001-73). Технологическая подготовка производства предусматривает решение следующих задач: - обеспечение высокой технологичности конструкций, что достигается тщательным анализом технологии изготовления каждой детали и техникоэкономической оценкой возможных вариантов изготовления; - проектирование технологических процессов, включающее разработку процессов традиционной (основной для данного типа производства) обработки, а также программ для станков с числовым программным управлением, индивидуальных технологических процессов, разработку технических заданий на спецостнастку и специальное технологическое оборудование проводится (проектирование в производства); порядке, средств принятой для технологического оснащения конструкторской подготовки - структурный анализ изделия и на его основе составление межцеховых технологических маршрутов обработки деталей и сборки изделий; - технологическую оценку возможностей цехов, основанную на расчете производственных мощностей, пропускной способности и т.д. - разработку технологических нормативов трудоемкости, норм расхода материалов, режимов работы оборудования; - изготовление средств технологического оснащения; - отладку технологического комплекса (производится на установочной серии изделий) - технологического процесса, оснастки и оборудования. Планирование технологической подготовки производства предполагает выполнение следующих задач: - определение состава, объема и сроков работ; - распределение работ по технологическим подразделениям и производственным службам; - планирование рациональной организации работ при наименьшей их продолжительности. Технологичность – совокупность свойств, позволяющих снизить затраты труда, средств и времени на стадиях производства и эксплуатации. Отработка конструкции на технологичность начинается на стадии конструкторской подготовки производства и заканчивается на стадии технологической подготовки. Различают производственную и эксплуатационную технологичность. Производственная технологичность характеризуется затратами на изготовление. Эксплуатационная технологичность характеризуется затратами на ремонт и обслуживание изделия в сфере эксплуатации. Технологичность конструкции оценивается количественно посредством системы показателей. Показатели технологичности разделяют на относительные и абсолютные. Организация промышленного освоения Основная задача, решаемая на стадии промышленного освоения окончательная отработка конструкции, технологии в условиях действующего производства с целью достижения проектных технико-экономических показателей. Промышленное освоение Техническое освоение Производственное освоение Экономическое освоение Рисунок 1. Структура промышленного освоения В процессе технического освоения осуществляется отработка конструкции, технологии освоения, корректировка конструкторской и технологической документации. Основная цель этапа – добиться соответствия технических параметров требованиям ГОСТов. В процессе производственного освоения производится наладка оборудования и оснащение его технологической оснасткой. Основная цель – стабилизация показателей качества продукции. В процессе экономического освоения ставится задача достижения проектной трудоемкости, материалоемкости, себестоимости. Это достигается за счет уменьшения потерь от брака, роста квалификации работающих, увеличения уровня технологической оснащенности производства. Технико-экономические показатели предприятия в процессе освоения выпуска новой продукции претерпевают значительные изменения. Как правило затраты на освоение первого промышленного образца значительно превышают затраты на выпуск серийной продукции. По мере освоения затраты снижаются и стабилизируются, что говорит об окончании стадии промышленного освоения. Изменение затрат в зависимости от времени освоения рассмотрено на графике (рисунок 2). Затраты З КПП Кривая освоения КПП А ТПП B ОПП С ОСВОЕНИЕ D Время Рисунок 2. Взаимосвязь затрат и продолжительности стадии промышленного освоения Кривая освоения – это кривая, характеризующая изменение затрат в процессе освоения. Важным вопросом является выбор метода перехода предприятий на выпуск изделий новой модели. Можно выделить три наиболее распространенных метода: последовательный, параллельный и параллельнопоследовательный. Последовательный метод основан на полном прекращении выпуска изделий старой модели на период освоения новой. Запуск в производство изделий новых моделей производится по окончании всех работ по подготовке производства и отладке нового изделия. Недостатком метода являются потери в выпуске продукции и непроизводительные затраты времени. Параллельно-последовательный метод основан на том, что наряду с выпуском изделий старой модели сооружаются временные цеха или участки для отладки изделий новой модели. После освоения нового производства выпуск всех изделий прекращается, временные цеха демонтируются, а основные переоборудуются для выпуска изделий новой модели. Недостатком метода является требование больших капитальных затрат и наличия резервных площадей. Сущность параллельного метода заключается в том, что подготовка нового производства осуществляется одновременно с выпуском старых изделий. По окончании подготовки прекращается выпуск старых и начинается изготовление новых изделий. Этот метод наиболее прогрессивный, но требует высокого уровня организации производства и управления. При этом большое значение имеет правильная разработка и соблюдение графика перехода на изготовление новых изделий. Планирование – основа управления комплексной подготовкой производства Комплексная совокупность подготовка производства целенаправленных технических, представляет собой экономических и организационных мероприятий по конструированию новых и модернизации выпускаемых машин, механизмов; проектированию технологии их изготовления; по организации производства и повышения технического уровня Планирование в подсистеме управления подготовкой производства заключается в выработке управляющих воздействий и состоит из следующих видов работ: а) определения объема работ по конструкторским и технологическим разработкам объектов производства; б) определения затрат на подготовку производства; в) разработки развернутых планов и графиков подготовки, а также периодической корректировки их по результатам анализа фактического выполнения работ. Учет в подсистеме управления подготовкой производства состоит в сборе данных о фактическом ходе выполнения всех работ по подготовке за отчетный период времени и представлении их в виде, удобном для анализа (контроля) и корректировки планов и графиков, а также для использования данных в других функциональных подсистемах управления. Контроль в подсистеме управления подготовкой производства заключается в выявлении на основе учетных данных состояния всех работ по отношению к плану и оценке общей тенденции по выполнению работ за отчетный период. При этом даются ответы, например, на такие вопросы: а) как возросли или уменьшились объемы работ и затраты на подготовку; б) на сколько дней уменьшился или увеличился период отставания (опережения) производства некоторых работ по сравнению с директивными сроками; в) какие виды работ относятся к контролируемым. Анализ позволяет разобраться в изменениях, происшедших за определенный период времени, и оценить их возможное влияние на будущий ход работ. Таким образом, цель анализа — прогнозирование будущего хода работ с выявлением в процессе его проведения «узких мест», которые подлежат ликвидации при корректировке. Все рассмотренные выше фазы процесса управления подготовкой производства связаны между собой. Планирование подготовки производства является основным фактором подсистемы управления, воздействующим на объект. Для организации планирования необходимы следующие исходные данные: - перспективный план экономического развития предприятия; - плановые задания на изготовление опытных образцов изделий и их освоение в промышленном производстве; - производственная программа предприятия на плановый период; - нормативы для определения объема и трудоемкости работ по всем этапам технической подготовки производства; - производственная мощность (или пропускная способность) цехов, опытного, экспериментального и инструментального производств и возможности технических служб предприятия. Анализ исходных данных планирования позволяет сделать вывод о том, что информационно-замкнутая подсистема управления подготовкой производства связана на входе с подсистемой технико-экономического управления данного предприятия и с вышестоящими отраслевыми организациями (управление, министерство), если такие имеются. Она получает от последних задающие воздействия и нормативы. Одна из важнейших особенностей подсистемы — формирование задающих воздействий непосредственно в подсистеме управления подготовкой производства. Что же касается взаимосвязи подсистемы управления подготовкой производства с другими подсистемами управления, то она осуществляется косвенным путем — через результаты выполненных работ по подготовке производства (например, установление нормативов труда, видов материалов в процессе разработки технологии). Эти результаты могут быть нормативами для подсистемы управления материальнотехническим снабжением и оперативного управления основным производством. Характер связи подсистемы управления подготовкой производства с другими подсистемами, а также состав, содержание, периодичность и методы решения задач подсистемы зависят от типа производства. В массовом производстве подготовка включает весь комплекс работ конструкторского и технологического этапов, приведенных выше. В серийном производстве, как правило, отсутствует, как самостоятельный элемент, эскизное проектирование. Оно совмещается с техническим проектированием. В мелкосерийном и единичном производстве нет эскизного проектирования (вместо опытных образцов изготовляются отдельные узлы), а также рабочего проектирования по опытному образцу (опытные партии изделий не выпускаются). Содержание и степень детализации расчетных и конструктивнотехнологических процессов комплекса работ по подготовке зависят от типа производства. Так, в единичном и мелкосерийном производствах при разработке технологических составлением маршрутной процессов технологии, обычно ограничиваются т.е. установлением последовательности выполнения основных операций и использования ведущих групп оборудования. Маршрутная технология определяет также движение предметов труда по рабочим местам, участкам, цехам, основные операции, оборудование, виды технологической оснастки, вес и размер заготовок, марку материала, разряды работ и нормы времени. В серийном же производстве проектирование технологических процессов ведется на каждую операцию, а в массовом и крупносерийном производствах разрабатывается подробная пооперационная технология, включающая перечень переходов, вид и номер оборудования, перечень и шифр оснастки, режим работы и расчетное время на каждый переход, марку материала, размер и вес заготовки. Таким образом, сама организация воздействия на объект управления, объемы выполняемых работ по подготовке, длительность цикла подготовки, величина затрат и т.д. зависят от особенностей характера производства. Расчетную основу для задач управления подготовкой производства составляют нормативы трудоемкости и длительности цикла. Они разрабатываются применительно к особенностям выпускаемой продукции и этапам подготовки производства, а также с учетом конструкторской и технологической сложности изделия, количества оригинальных деталей, типа производства, характера технологических процессов, вида оснастки и степени ее сложности. Применение нормативов дает возможность правильно определять загрузку, устанавливать равномерность работы конструкторских и технологических отделов, потребность в кадрах, сроки разработок и рассчитывать затраты на организацию производства и освоение новых изделий. В настоящее время еще не существует единой методики разработки нормативов планирования подготовки производства, однако некоторые проектные организации и заводы сами разрабатывают укрупненные нормативы. С развитием технического прогресса увеличивается объем работ научно-исследовательских организаций на стадии технической подготовки производства. Стирается проводимыми заводскими грань между лабораториями, научными исследованиями, научно-исследовательскими организациями, и технической подготовкой, проводимой конструкторами и технологами завода, так как при проектировании и освоении производства нового изделия научные исследования лабораторий и институтов включаются в проектно-конструкторские и технологические работы. При техническом прогрессе, с одной стороны, происходит быстрейшая смена устаревших изделий новыми, более современными, с другой — на подготовку производства нового изделия затрачивается больше времени и труда, чем на изготовление изделия. Комплексное планирование всех этапов подготовки производства нового изделия должно начинаться с конструкторских работ и заканчиваться выпуском и отработкой его первых опытных образцов. При этом устанавливаются сроки выпуска чертежей изделия, разработки и оснащения техпроцессов, окончательные сроки внедрения и затраты труда на отдельные этапы в процессе подготовки. Опытные образцы новых изделий должны изготавливаться в условиях, близких к условиям будущего массового их производства. Это даст конструкторам большой материал по надежности (работоспособности) нового изделия и позволит технологам разработать более экономичные технологические процессы с наименьшим количеством переделок в процессе ведения подготовки. Постоянно растущие требования по сокращению сроков и повышению качества подготовки производства, а также увеличению количества вновь осваиваемых конструкций машин вызывают необходимость непрерывного совершенствования организации и методов технической подготовки производства новых изделий. Организацию работ по технической подготовке производства (созданию) нового изделия можно подразделить на три вида. Первый вид — организация работ по созданию нового изделия несколькими научно-исследовательскими, проектными организациями, опытными и промышленными предприятиями. Научно-исследовательские организации проводят научные исследования по определению новых технических решений и выдаче рекомендаций по составлению технического задания на модернизацию выпускаемого изделия или разработку нового; проектные организации ведут конструкторскую разработку; опытные заводы — изготовление опытных образцов; промышленные предприятия — изготовление отдельных узлов (агрегатов) и в целом нового изделия. Второй вид — процесс разработки ведется несколькими организациями, а серийное изготовление — на промышленном предприятии. Научно-исследовательские институты ведут исследования новых направлений и поиск новых технических решений, дают рекомендации по составлению технического задания на модернизацию или разработку нового изделия; проектные организации разрабатывают техническую документацию и испытывают опытный образец. На основе результатов испытания опытного образца корректируется техническая документация и передается заводу для освоения производства. После получения документации службы предприятия ведут техническую подготовку по организации соответствующего типа производства (серийного, массового) нового изделия. Третий вид — часть процесса создания нового изделия от научных исследований до испытания опытного образца осуществляется в научноисследовательской или конструкторско-технологической организации, а серийное изготовление созданных образцов — на промышленном предприятии. Следует признать, что такая практика организации работ по созданию нового изделия с участием ряда самостоятельных организаций и предприятий усложняет управление разработками; на этапах разработки не учитываются технологические возможности предприятия, осваивающего промышленное производство, что снижает эффективность, а согласование и передача технической документации от этапа к этапу затягивает сроки создания новых изделий.