Конференция Дарьсурэн Алтангэрэлx

реклама

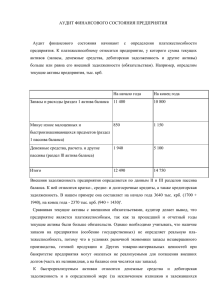

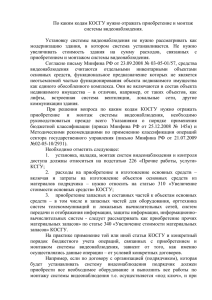

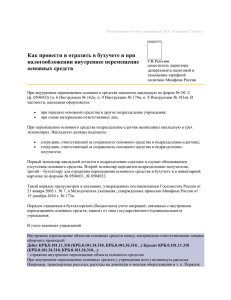

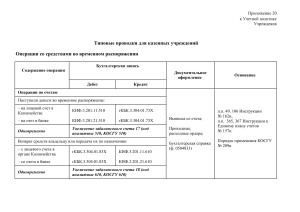

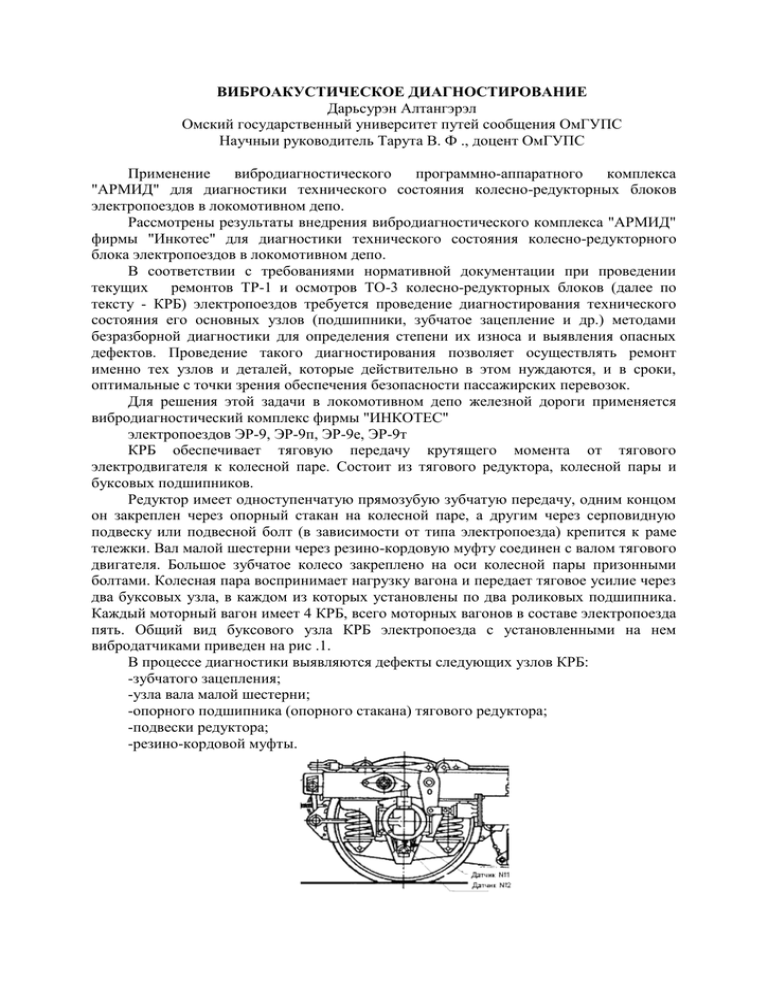

ВИБРОАКУСТИЧЕСКОЕ ДИАГНОСТИРОВАНИЕ Дарьсурэн Алтангэрэл Омский государственный университет путей сообщения ОмГУПС Научныи руководитель Тарута В. Ф ., доцент ОмГУПС Применение вибродиагностического программно-аппаратного комплекса "АРМИД" для диагностики технического состояния колесно-редукторных блоков электропоездов в локомотивном депо. Рассмотрены результаты внедрения вибродиагностического комплекса "АРМИД" фирмы "Инкотес" для диагностики технического состояния колесно-редукторного блока электропоездов в локомотивном депо. В соответствии с требованиями нормативной документации при проведении текущих ремонтов ТР-1 и осмотров ТО-3 колесно-редукторных блоков (далее по тексту - КРБ) электропоездов требуется проведение диагностирования технического состояния его основных узлов (подшипники, зубчатое зацепление и др.) методами безразборной диагностики для определения степени их износа и выявления опасных дефектов. Проведение такого диагностирования позволяет осуществлять ремонт именно тех узлов и деталей, которые действительно в этом нуждаются, и в сроки, оптимальные с точки зрения обеспечения безопасности пассажирских перевозок. Для решения этой задачи в локомотивном депо железной дороги применяется вибродиагностический комплекс фирмы "ИНКОТЕС" электропоездов ЭР-9, ЭР-9п, ЭР-9е, ЭР-9т КРБ обеспечивает тяговую передачу крутящего момента от тягового электродвигателя к колесной паре. Состоит из тягового редуктора, колесной пары и буксовых подшипников. Редуктор имеет одноступенчатую прямозубую зубчатую передачу, одним концом он закреплен через опорный стакан на колесной паре, а другим через серповидную подвеску или подвесной болт (в зависимости от типа электропоезда) крепится к раме тележки. Вал малой шестерни через резино-кордовую муфту соединен с валом тягового двигателя. Большое зубчатое колесо закреплено на оси колесной пары призонными болтами. Колесная пара воспринимает нагрузку вагона и передает тяговое усилие через два буксовых узла, в каждом из которых установлены по два роликовых подшипника. Каждый моторный вагон имеет 4 КРБ, всего моторных вагонов в составе электропоезда пять. Общий вид буксового узла КРБ электропоезда с установленными на нем вибродатчиками приведен на рис .1. В процессе диагностики выявляются дефекты следующих узлов КРБ: -зубчатого зацепления; -узла вала малой шестерни; -опорного подшипника (опорного стакана) тягового редуктора; -подвески редуктора; -резино-кордовой муфты. Рис.1. Общий вид буксового узла КРБ электропоезда с установленными на нем вибродатчиками. Датчик №1- вертикальное направление, датчик № 2- поперечное. -вибродиагностический комплекс Для проведения контроля состояния КРБ электропоездов применяется вибродиагностический комплекс всоставе (рис.2): -сборщик данных СМ-3001 -вибродатчики ВК-31 (или любые другие высокоимпедансные) -тахометр ручной лазерный ДО-01Р -персональный компьютер -программное обеспечение управления базой данных"АРМИД"(автоматизированное рабочее место инженера-диагноста) для системного хранения и обработки данных, экспертная система диагностики "ЭКСПЕРТ"для автоматизированной диагностики состояния и отработки диагностических алгоритмов. Сборщик данных СМ-3001- миниатюрное 3-х канальное виброизмерительное устройство весом менее 1 кг, рассчитанное для применения персоналом, не имеющим специальных знаний виброметрии. Режимы работы и маршруты обследования загружаются в прибор из базы данных "АРМИД", установленной на компьютере. Прибор имеет частотный диапазон до 20 кГц и обеспечивает максимальное разрешение спектров 0,0625 Гц, и спектров огибающей - 0,5 Гц.. За один сеанс измерения можно получить более 700 спектров по 400 линий. Измерение и занесение вибросигналов с КРБ при прокрутке занимает несколько секунд. При измерении вибродатчики устанавливаются на корпус блока с помощью магнитов. СМ-3001 работает без подзарядки аккумуляторных батарей не менее 8 час. Рис.2. Общий вид вибродиагностического комплекса депо. Диагностирование осуществляется следующим образом: В базе данных определяются объекты, подлежащие диагностированию в соответствии с графиком ремонта, в прибор СМ-3001 загружаются маршруты обследования для этих объектов. Датчики подключаются к прибору и устанавливаются на объект. Для записи вибросигналов электропоезда на ТР-1 или ТО-3 на корпус буксы устанавливаются два датчика (рис.1) один вертикально, другой поперечно. Колесная пара вывешивается гидравлическими домкратами. К моторному вагону подключается источник внешнего питания 110 В постоянного тока и осуществляется раскрутка КРБ. Частота вращения контролируется с помощью ручного тахометра ДО-01Р. При достижении равномерной частоты вращения производится запись вибросигнала. Обороты колеса при прокрутке находятся в диапазоне от 50 до 130 об/мин. Для диагностики КРБ электропоездов в прибор записываются спектры виброускорения в диапазоне до 500 Гц с разрешением 0,31 Гц (1600 линий ). Режимы записи сигнала и спектрального анализа устанавливаются прибором СМ3001 автоматически для каждой точки в соответствии с загруженным маршрутом. После записи всех КРБ поезда, данные из прибора СМ-3001 выгружаются в базу данных "АРМИД", при этом сортировка данных по объектам осуществляется автоматически. Далее для каждого объекта запускается программа автоматизированной диагностики и осуществляется поиск неисправностей. Программа автоматизированной диагностики работает с минимальным участием оператора (оператор может при необходимости вручную откорректировать опорную частоту для правильного расчета характерных частот), она выделяет из полученных спектров нужные спектральные полосы, определяет их амплитуды, общие уровни, анализирует их соотношение, формирует диагностические табло и технические заключения. Программа автоматически формирует истории различных дефектов, описанных в методике, сохраняет результаты всех проведенных диагностирований, строит тренды развития неисправностей и изменения характерных спектральных полос. По результатам диагностики автоматически формируется отчет. За период с марта 2000 г. по октябрь 2001 г. было продиагностировано 4828 КРБ. Выявлено 23 неисправности браковочного уровня, требующие выкатки КРБ из моторного вагона и его ремонта в колесном цехе. Кроме того, было выявлено около 700 неисправностей, устранение которых было произведено без выкатки. Это - добавление или замена смазки, подтяжка крепежа, регулировка или замена некоторых деталей подвески редуктора. Экономический эффект от внедрения вибродиагностического комплекса "АРМИД" в локомотивном депо Горький - Московский составил в 2000 г. 154 тыс. руб. Он обусловлен снижением затрат на неплановый ремонт КРБ из-за уменьшения числа необоснованных выкаток. Кроме того, объективный виброконтроль за состоянием КРБ повысил надежность КРБ в эксплуатации, что в свою очередь отразилось на уменьшении количества внеплановых ремонтов. Ниже подробно рассмотрена процедура диагностирования на примере КРБ моторного вагона № 7610 колесная пара № 2. Данный КРБ диагностировался четыре раза: 21.10.2000 г., 24.12.2000 г., 22.02.2001 г. и 17.04.2001 г. Он был выкачен 17.04.2001 г. по результатам диагностики. При разборке был обнаружен проворот внутреннего кольца опорного подшипника. Ниже рассмотрены результаты диагностирования за 17.04.2001 г. После запуска программы диагностики на дисплее отображается окно определения опорной частоты, заданное в методике, и спектр, по которому она автоматически определяется (рис.3). Для данной методики в качестве опорной частотой выбрана частота первой гармоники зубчатого зацепления. Эта гармоника является наиболее заметной в спектре КРБ. Относительно опорной частоты программа рассчитывает частоты всех характерных гармоник, необходимых для диагностики. Их значения выводятся на дисплей (рис.4). На рис. 5 приведен спектр, снятый с КРБ в вертикальном направлении (точка 1V). 3-я гармоника внутреннего кольца опорного подшипника (выделена полосой на рисунке 4) значительно превышает допустимую норму, её значение соответствует браковочному уровню. Рис. 4. Список характерных гармоник, по которым осуществляется Рис. 3. Определение опорной частоты. диагностирование. Рис. 5. Спектр КРБ от 17.04.2001 г., снятый в вертикальном направлении. Далее программа автоматически формирует диагностическое сообщение (рис. 6) Автоматизированная диагностика кроме дефекта опорного стакана (в данном случае -проворот), показала также дефекты зубчатого зацепления и узла вала малой шестерни. Это характерно для всех КРБ локомотивов, т.к. проворот и смещение внутреннего кольца опорного подшипника (опорного стакана) вызывает перекос вала редуктора и, как следствие, неисправности зубчатого зацепления и узла вала малой шестерни. Программа автоматически формирует тренд развития неисправности по всем проведенным обследованиям. На рис.7 показан тренд развития неисправности опорного стакана. По результатам диагностики можно сформировать технический отчет (рис. 8). Результаты диагностики и технические отчеты автоматически записываются в базу данных АРМИД. Возможен просмотр истории каждого вида дефекта по всей базе данных агрегатов конкретного типа. В процессе внедрения с помощью пакета "ЭКСПЕРТ" были созданы и отлажены методики диагностирования для основных типов электропоездов - ЭР-9, ЭР-9п, ЭР-9е, ЭР-9т. Методики создавались на базе статистического анализа исправных КРБ, а также сравнительного анализа полученных вибрационных сигналов и реальных результатов разборки КРБ при ремонте. В методиках использованы современные методы обработки и анализа вибросигналов, что позволило обеспечить высокую достоверность распознавания дефектов. Результаты расчета достоверности диагностирования представлены втабл.1. Исходной информацией для расчета являются таблицы, заполнявшиеся во время комиссионного осмотра. Для диагностического комплекса на основе прибора СМ-3001 степени развития дефекта подразделяются следующим образом: 100%-аварийная (предаварийная) степень, требующая вывода объекта из эксплуатации и принятия мер по устранению дефекта. 75% - ремонтная степень, требующая проведения ремонтных работ без вывода объекта из эксплуатации.50% -начальная степень, требующая проведения технического обслуживания Рис. 6. Результаты автоматизированной диагностики КРБ. Рис. 7. Тренд развития неисправности опорного стакана. Рис. 8. Технический отчет по результатам автоматизированной диагностики. Список литературы 1. Решения конференции «Дефекты и неисправности турбогенераторов мощностью 500-1000 Мвт, мероприятия по их определению и устранению». - С-П.: «Электросила», апрель 2004 г. 2. Данилевич Я.Б., Кади-Оглы И.А., Попов В.В. Своевременная диагностика и модернизация оборудования на ее основе - первоочередная задача отечественного турбогенераторостроения. Труды международного симпозиума «ЭЛМАШ - 2006», Т.1. - М.: МА «Интерэлектромаш», октябрь 2006. 3. Алексеев Б.А., Мамиконянц Л.Г., Шакарян Ю.Г. Проблемы продления эксплуатации основного электрооборудования энергосистем, отработавшего определенный стандартами срок работы. - Известия Академии наук. Энергетика, 2001, № 3. 4. Кулаковский В.Б. Работа изоляции в генераторах. - М.: Энергоиздат, 1981. 5.Кузнецов Д.В., Шандыбин М.И. Применение методов виброконтроля для оценки состояния упругой подвески сердечника статора турбогенератора. Электрические станции, 2007, № 10. 6. Семенов Д.Ю., Григорьев А.В., Осотов В.Н., Ямпольский Д.А. Разработка и реализация методов вибродиагностики статоров турбогенераторов в ОАО Свердловэнерго. - Электрические станции, 2002, № 8. 7. Зинаков В.Е., Цырлин А.Л., Яковлев В.А. Вибродиагностика скрытых дефектов работающих генераторов.- Энергетик, 2001, № 5.