Выпуск 1 (22) "

реклама

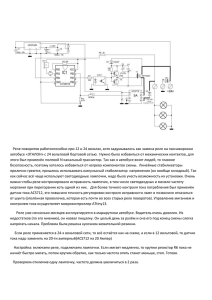

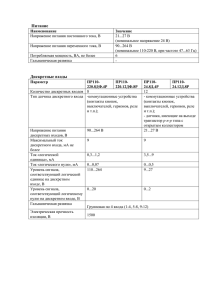

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО АТОМНОЙ ЭНЕРГИИ ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ АВТОМАТИКИ им. Н. Л. ДУХОВА ВНИИА ВОПРОСЫ АТОМНОЙ НАУКИ И ТЕХНИКИ СЕРИЯ : ЯДЕРНОЕ ПРИБОРОСТРОЕНИЕ Издается с 1969 г. Выпуск 1 (22) ПРОЕКТИРОВАНИЕ И ОБЕСПЕЧЕНИЕ КАЧЕСТВА МОСКВА - 2005 УДК 543.42 СПЕКТРОСКОПИЧЕСКИЕ МЕТОДЫ ИССЛЕДОВАНИЯ ДЛЯ АНАЛИЗА КАЧЕСТВА ПРИБОРОВ Е.А. Баитова, А.Н. Ватопедский, А.Д. Селиверова Представлены методы анализа качества приборов, выпускаемых во ВНИИА, и вероятных причин их отказов различными спектроскопическими методами: ИК-Фурье спектроскопии, рентгенофлуоресцентной спектроскопии и хроматомасспектрометрии. Введение Спектроскопические методы анализа широко применяются при исследовании самых различных объектов. Основная задача спектроскопических методов исследования – установление количественной связи между энергетическим спектром исследуемого объекта и его химическим строением, физико-химическими и термодинамическими свойствами, а также характером процессов, протекающих в материалах во времени. Спектроскопические методы исследования широко используются для идентификации химического состава и пространственного строения органических веществ, исследования кинетики и стереохимии химических процессов и многих других целей. Наибольшая эффективность исследования химического состава объектов достигается обычно при комбинировании различных методов спектроскопического анализа. Одним из широко распространенных методов изучения химического состава является ИК-Фурье спектроскопия, которая является мощным исследовательским инструментом для микроанализа образцов, контроля качества и картографирования поверхностей и многослойных объектов в области неразрушающего контроля. Это физический метод исследования свойств, химической и стерической структур макромолекулярных объектов, основанный на способности вещества взаимодействовать с полем электромагнитного излучения в инфракрасной области энергетического спектра, то есть в области волны длиной 1-25 мкм. Каждое химическое вещество имеет свой уникальный ИК-спектр, так называемый «отпечаток пальцев», по которому можно однозначно его идентифицировать. Поэтому ИК-спектроскопия позволяет получить полную информацию о составе образца, его дефектах и примесях. Еще один метод исследования химического состава – рентгено-флуоресцентная спектроскопия – физический метод исследования элементного состава химических веществ. Данный метод основан на возникновении вторичного рентгеновского излучения элементов под воздействием мягкого рентгена. Так как характеристическое рентгеновское излучение возникает при возбуждении электронов внутренних электронных оболочек элементов, которые не вступают в химические связи, то длины волн такого излучения строго фиксированы для каждого элемента. Хроматомасспектрометрия – метод изучения химических веществ путем определения количества и массы, а точнее – отношения массы к заряду ионов. Применяется для определения состава газовой фазы. Каждое вещество при ионизации дает спектр ионов различной массы и заряда, так называемый масс-спектр, индивидуальный для каждого вещества. Масспектроскопия позволяет определять состав газовой фазы и наличие в ней веществ, которые могут вызывать коррозию металлических конструкционных материалов, образовывать изоляционные пленки на токопроводящих системах, изменять рабочие характеристики узлов электронных схем, создавать взрывоопасные концентрации. Эти явления могут привести к сокращению срока эксплуатации приборов, в ряде случаев – к отказам в эксплуатации. 2 Исследование переключателях основных компонентов смазки в электромеханических Для анализа качества электромеханических переключателей проводилось исследование смазки, применяемой при изготовлении подшипников приборов данного типа. Химический анализ смазки, находящейся на поверхности подшипника, проводился с помощью метода ИК-Фурье микроскопии на микроскопе Continum XL, совмещенном со спектрометром Nicolet Series 5700. На рис. 1,а представлен внешний вид одного из участков подшипника, полученный методом микрофотосъемки поверхности, на котором фиксировались ИК-спектры в процессе сканирования поверхности. Как можно наблюдать (см. рис. 1,а) на поверхности самого подшипника наблюдаются следы коррозии и неровности. На рис. 1,б и 1,в соответственно представлены спектры смазки ВНИИНП274Н, которая, согласно технологическому процессу, применяется при изготовлении подшипников электромагнита возврата электромеханических переключателей и смазки, нанесенной на поверхность подшипника исследуемого прибора. Как видно (см. рис. 1,б и 1,в) ИК-спектр смазки, нанесенной на поверхность подшипника, не совпадает со спектром смазки ВНИИНП-274: в спектре отсутствуют колебания в области 2800-3000 см-1, соответствующие колебаниям СН3, СН2 и СН-групп, и, следовательно эта смазка не может относиться к группе углеводородных или кремнийорганических смазок. Такой спектр обычно имеют перфторированные и перхлорированные соединения. Спектр перфторированной смазки ВНИИНП-280 практически полностью совпадает со спектром смазки, обнаруженной на исследуемом подшипнике. Рис.1. Поверхность подшипника электромеханического переключателя: а – внешний вид одного из участков исследуемого подшипника, полученный методом микрофотосъемки поверхности; б – ИК-спектр смазки ВНИИНП-274H; в – ИК-спектр, полученный с поверхности подшипника 3 Для подтверждения факта использования нерегламентируемой смазки было проведено исследование образцов смазок, применяющихся в настоящее время. В ходе исследования было подтверждено, что смазка, идущая под маркой ВНИИНП-274, образец которой был представлен для исследования, имеет спектр, отличный от спектра контрольного образца кремнийорганической смазки ВНИИНП-274, представленного ВНИИПМ. Ее спектр практически полностью совпадает со спектром перфторированной смазки ВНИИНП-280. Таким образом, было установлено, что в исследуемых приборах использовалась нерегламентированная смазка типа ВНИИНП-280, сдвиговое напряжение которой при отрицательных температурах более чем в 10 раз выше, чем сдвиговое напряжение смазки ВНИИНП-274, что может стать причиной отказа приборов данного типа на испытаниях при низких температурах. Исследование поверхности контактов электромеханических реле При исследовании поверхности контактов реле, бывших в эксплуатации, основное внимание уделялось области контактирования, а также прилегающим к ней участкам. Исследование химического состава поверхности контактов проводилось методом ИКФурье спектроскопии на микроскопе Continum XL, совмещенном со спектрометром Nicolet Series 5700. На рис. 2 представлены панорама контакта в области контактирования, полученная методом микрофотосъемки поверхности с последующей обработкой изображения в цифровом виде, и ИК-спектры отдельных участков контакта, полученных в ходе сканирования поверхности. Рис.2. Область контактирования серебряного контакта реле :а – микрофотография поверхности контакта и ИК-спектры различных участков поверхности; б – ИК-спектр поверхности контакта реле вдали от области контактирования; в – ИК-спектр поверхности контакта в близи области контактирования; г – ИК-спектр поверхности реле в области контактирования Как видно (см. рис. 2), сама область контактирования сильно выгорела, что могло послужить причиной отказа контакта. На панораме контакта кругами обозначены области, на которых фиксировались ИК-спектры. В ходе исследования химического состава поверхности контакта было обнаружено, что вдали от точки контактирования (см. рис.2,б, где ИК-спектр представляет собой прямую линию) не наблюдается никаких органических 4 загрязнений. По мере приближения к точке контактирования идет накопление органического загрязнения, которое представляет собой некое кремнийорганическое соединение. Об этом свидетельствуют четыре пика в области от 1260 см -1 до 800 см-1. В самой точке контактирования органическое загрязнение отсутствует. Однако искривленный характер спектра может говорить о том, что здесь наличествуют неорганические соединения, которые, скорее всего, являются продуктами разложения кремнеорганических соединений. Наличие кремния на контактах реле было подтверждено с помощью элементного анализа на электронном микроскопе Jeol. Тот факт, что вдали от точки контактирования нет каких - либо органических соединений, может свидетельствовать о том, что органические соединения высаживаются в точке контактирования из газовой фазы внутреннего объема прибора при коммутации. Наличие в газовой фазе отказавших электромеханических реле повышенного содержания циклосилаксанов определялось методом хроматомасспектрометрии. Исследование состава газовой среды гермообъёмов реле проводилось на хроматомасспектрометре AGILENT 5973N c колонкой со среднеполярной фазой HP5MS и квадрупольным масс-спектрометрическим детектором. Анализируемые пробы отбирались из прибора при вскрытии штенгельных отверстий газоплотным шприцом. Объём пробы составлял 1 мкл. Измерения производились с программируемым нагревом от 60 до 250 о С, с газом – носителем (гелий). Фиксировались компоненты массой от 40 угл. единиц. На рис. 3 и 4 представлены хроматограммы газовой фазы реле, в которой содержатся кремнийорганические соединения. Источником этих соединений является выделившаяся из конструкционных материалов газовая фаза, при разложении которой в электрическом разряде происходит выгорание циклосилаксанов и образование непроводящего оксида кремния, что может привести к нестабильной работе прибора. Результаты исследования содержания кремнийорганических соединений в газовой фазе реле различных конструкций представлены в таблице. Наименование прибора Содержание кремнийорганических соединений в гермообъемах реле Реле №1 Реле №2 Реле №3 Относительное содержание компонентов в условных единицах Циклотрисило- Циклотетрасилоксан ксан 0,3105 0,5105 24,2105 0,3105 0,5105 15,0105 Циклопентосилоксан 0,2105 0,4105 3,2105 Общее содержание силоксанов 0,8105 1,4105 42,4105 Полученные результаты свидетельствуют о том, что состав газовой среды реле №3 обогащен кремнийорганическими соединениями, что может приводить к снижению качества работы прибора и возможным отказам. Как было упомянуто выше, источником кремнийорганических соединений в гермообъеме реле является выделяющаяся из конструкционных материалов газовая фаза. Для поиска материала, способного обогащать газовую фазу кремнийорганическими соединениями, были исследованы компоненты контактной системы реле. На рис. 5 приведена панорама бронзовой пружины подвижного контакта, полученная методом микрофотосъемки поверхности. 5 Рис.3. Хроматограмма гермообъема реле №1 Рис.4. Хроматограмма гермообъема реле №3 6 На поверхности пружины (см. рис. 5) наблюдаются участки с пониженной отражающей способностью. Области сканирования выделены на панораме светлыми квадратами, которые являются дополнительно подсвеченной апертурой. На рис. 6 представлен профиль изменения химического состава поверхности бронзовой части подвижного контакта. Как видно (см. рис 6), в точках 1 и 2, где находится участок с пониженной отражающей способностью, на поверхности бронзовой части контакта в спектре имеются пики, характерные для кремнийорганических соединений (2800-3000 см-1 – валентные колебания С-Н связей в углеводородных группах СН3, 1400 см-1 – асимметричные колебания СН3 групп, связанных с атомом кремния, 1250 см-1 – маятниковые колебания СН3 групп, 1255 см-1 – маятниковые и симметричные колебания СН3 групп, 1080 см-1 – асимметричные колебания групп CH3-Si-O, 1015 см-1 – валентные колебания Si-O-Si). Это позволяет сделать вывод о том, что черное загрязнение, присутствующее на поверхности бронзовой части подвижного контакта, представляет собой некое кремнийорганическое соединение, способное выделять в газовую фазу прибора кремнийорганические соединения. Рис.5. Панорама бронзовой пружины подвижного контакта реле 0,20 òî÷êà 1 À 0,15 0,10 0,05 0,00 òî÷êà 2 0,20 Lo g 0,15 0,10 0,05 -0,00 òî÷êà 3 Lo g 0,1 -0,0 -0,1 òî÷êà 4 Lo g 0,3 0,2 0,1 -0,0 -0,1 òî÷êà 5 Lo g 0,3 0,2 0,1 0,0 4000 3500 3000 2500 2000 1500 1000 500 Âîëíîâîå ÷èñëî (ñì-1) Рис.6. Профиль изменения химического состава поверхности бронзовой части подвижного контакта реле № 2 7 Анализ примесей наполнителей В ходе практической работы было обнаружено, что различные партии нитрида бора, используемые в качестве наполнителей для электроизоляционных компаундов, отличаются друг от друга по цвету (рис.7), хотя соответствуют всем требования ТУ и прошли входной контроль. Для выявления различий химического состава проводился анализ различных партий нитрида бора методом рентгено-флуоресцентной спектроскопии на приборе Spectroscan (Германия). В одной из партий нитрида бора, поступившей во ВНИИА, было обнаружено повышенное содержание примесей железа и серы вплоть от 0,5 до 0,9% по весу. Результаты исследований, проводимых на приборе разработки ВНИИА, полностью подтвердились результатами, полученными на приборе Spectroscan. Контрольный образец 1 0,9 0,8 Образец нитрида бора боора из партии №8 % масс 0,7 0,6 0,5 0,4 0,3 б) 0,2 0,1 0 Fe S Рис. 7. Содержание микропримесей железа и серы в различных партиях нитрида бора: а – внешний вид образцов различных партий нитрида бора; б – содержание микропримесей в различных партиях нитрида бора На основе данных рентгено-флуоросцентного анализа было принято решение приостановить использование партии нитрида бора, в которой зафиксировали повышенное содержание примесей, способствующих понижению электроизоляционных качеств клеев и компаундов, в состав которых входит нитрид бора. Выводы 1. Спектроскопические методы анализа, такие как ИК-Фурье спектроскопия и микроскопия, хроматомасспектроскопия, рентгено-флуоресцентная спектроскопия могут применяться для анализа качества приборов, разрабатываемых во ВНИИА, повышения уровня опытно-конструкторских работ и культуры производства. 2. Наилучший эффект достигается при одновременном использовании нескольких методик физико-химического анализа материалов. 8 УДК 539.1.03 ЭКСПЕРИМЕНТАЛЬНЫЙ ОБРАЗЕЦ ГЕНЕРАТОРА НЕЙТРОНОВ НА ОСНОВЕ ПЛАЗМЕННОГО ФОКУСА С ВЫХОДОМ ~1011 нейтр. имп. , ВЫПОЛНЕННЫЙ НА КОММУТАТОРАХ ТИРАТРОННОГО ТИПА Б.Д. Лемешко, к.т.н., А.С. Бойко, А.К. Дулатов, Д.И. Юрков, П.П. Сидоров, А.В. Голиков В статье представлены результаты работ по созданию импульсного генератора нейтронов наносекундной длительности на основе камеры с плазменным фокусом. Явление «плазменный фокус», открытое 50 лет назад, – одно из наиболее мощных, интенсивных и недорогих источников нейтронного излучения, исследования которого продолжаются в настоящее время во многих крупных мировых лабораториях. Генератор нейтронов на камере с плазменным фокусом (рис. 1) состоит из самой камеры, конденсаторной батареи (КБ), накапливающих энергию для последующего разряда и одного или нескольких высоковольтных коммутаторов (Р), передающих накопленную в конденсаторах энергию в камеру. ПФ 5 4 К А 3 2 1 И КБ КБ Р Р ЗАПУСК Рис. 1. Принципиальная схема генератора нейтронов на камере с плазменным фокусом После срабатывания коммутаторов в камере, вдоль поверхности цилиндрического изолятора (И) формируется токоплазменная оболочка 1, которая при дальнейшем нарастании тока в контуре начинает двигаться под давлением магнитного поля, ускоряется, огибает анод 2, 3, 4 и сходится на оси камеры 5. В месте схлопывания оболочки образуется плотное высокотемпературное плазменное образование, являющееся источником нейтронного и рентгеновского излучений и называющееся плазменным фокусом (ПФ). Грибков В.А., Боголюбов Е.Г., Дубровский А.В. Возможности использования плазменного фокуса в радиационной химии, биологии и медицине. //Сборник тезисов докладов международной научно-технической конференции. Портативные генераторы нейтронов и технологии на их основе. – М.: ВНИИА, 18-22 октября 2004. 9 На стадии формирования оболочки очень важно как можно быстрее «оторвать» её от изолятора. Для этого необходимо уменьшать время нарастания тока, которое определяется в частности и характеристиками используемых коммутаторов. Исследование временных характеристик тиратронов В качестве коммутаторов использовали тиратроны напряжением до 25 кВ и импульсные токи амплитудой до 200 кА. Эти тиратроны имеют малую задержку и разброс срабатывания, а также обладают гладким фронтом импульса разрядного тока, однако для обеспечения их эффективной работы требуется настройка мощности накала газогенератора. Основными временными характеристиками тиратрона (рис. 2) являются: время задержки срабатывания, tзад; время коммутации, tком; разброс времени задержки срабатывания и времени коммутации. 2 1 Рис. 2. Временные характеристики тиратронов: 1 – производная разрядного тока; 2 – ток запуска Разброс времени задержки срабатывания важен тем, что при параллельной работе нескольких тиратронов разброс их срабатывания приводит к удлинению фронта нарастания тока в камере с ПФ, что негативно сказывается на нейтронном выходе. Исследования временных характеристик тиратронов проводились с помощью дифференцирующего пояса Роговского, напряжение на выходе которого пропорционально скорости изменения разрядного тока, то есть его первой производной по времени. Расчётное время нарастания переходной характеристики пояса около 3 нс. Расчет разрядного тока осуществляли численным интегрированием сигнала с пояса Роговского с использованием персонального компьютера. Тиратрон является газоразрядным прибором, работающим на «левой ветви» кривой Пашена. Давление газа в тиратроне задаётся нагревом электрическим током его газогенератора. Таким образом, характеристики тиратронов, в том числе и временные, определяются подводимой к накальному узлу мощностью. Согласно полученной зависимости времени задержки срабатывания от мощности накала (рис. 3), с увеличением мощности накала время задержки экспоненциально уменьшается до значения ~ 85 нс. При дальнейшем увеличении мощности накала требуемая электрическая прочность тиратрона уже не обеспечивается. Поэтому наилучшие временные характеристики достигаются при максимально допустимой мощности накала. 10 Установленная зависимость времени задержки срабатывания от зарядного напряжения (рис. 4.) показала, что с ростом зарядного напряжения задержка срабатывания несколько увеличивается. Так, при повышении зарядного напряжения с 10 до 20 кВ она увеличилась с 75 до 95 нс. В связи с тем, что давление газа в тиратроне определяется температурой газогенератора, следует ожидать изменений временных характеристик при различной температуре окружающего воздуха. Для этого были исследованы временные характеристики при температуре окружающего воздуха – 20 оС, показавшие, что время задержки срабатывания увеличилось незначительно, в среднем всего на 5 нс. Рис. 3. Зависимость времени задержки срабатывания тиратрона tзад от мощности накала Рис. 4. Зависимости времени задержки срабатывания тиратрона tзад от зарядного напряжения при различной температуре окружающего воздуха Очень важно отметить, что при оптимальной мощности накала разброс задержки срабатывания составлял менее 5 нс. Столь малый разброс гарантирует стабильный запуск и позволяет говорить о практически одновременном срабатывании нескольких тиратронов на общую нагрузку с длительностью фронта нарастания производной тока в нагрузке примерно таким же, как и у одного тиратрона. Что касается времени коммутации tком, то оно во всех исследованных режимах составляло величину в среднем 45 нс с отклонением ± 10 нс. 11 Генератор импульсов тока на коммутаторах тиратронного типа Был разработан и создан макет генератора импульсов тока (ГИТ), основной разрядный контур которого включал в себя четыре тиратрона и импульсных конденсатора. Основные электротехнические параметры приведены в технической характеристике. Техническая характеристика основных электротехнических параметров ГИТ Общая ёмкость конденсаторной батареи, мкФ ………………………………………………29 Максимальное зарядное напряжение, кВ …………………………………………………….23 Запасаемая в конденсаторной батареи энергия, кДж ……………………………………….7,5 Индуктивность разрядного контура, включая электротехнический эквивалент камеры ПФ, нГн …………………………………………………………………..31 Время нарастания разрядного тока, мкс …………………………………………………….1,5 Амплитуда разрядного тока при работе ГИТ с электротехническим эквивалентом камеры ПФ, кА ………………………………………………………………650 Амплитуда разрядного тока при работе ГИТ с камерой ПФ, кА …………………………550 Исследования вольт-амперных и вольт-секундных характеристик ГИТ проводили при установке в качестве нагрузки электротехнического эквивалента камеры ПФ. На рис. 5 представлены полученные в экспериментах формы пяти импульсов тока при одном и том же зарядном напряжении. При большом увеличении видно, что нестабильность амплитуды тока составляет менее 2 %, что сравнимо с погрешностью определения зарядного напряжения. На рис. 6 показаны импульсы тока при различном зарядном напряжении. В этом случае период колебаний практически не изменялся. Рис. 5. Форма пяти импульсов разрядного тока при зарядном напряжении 23 кВ После проведения испытаний генератора импульсов тока можно сказать о высокой стабильности его основных характеристик, как при фиксированном зарядном напряжении, так и при его изменении, что является следствием высокого быстродействия и малого разброса времени задержки срабатывания используемых тиратронов при выбранных режимах накала и запуска. 12 Рис. 6. Формы импульса тока при различных зарядных напряжениях Работа в режиме генерации нейтронов Для получения импульсов нейтронов в качестве нагрузки устанавливали камеру плазменного фокуса типа ПФ9 производства ВНИИА. Работа генератора с камерой характеризуется обрывом разрядного тока (так называемой (особенностью), хорошо заметной на осциллограмме производной тока (рис. 7). Момент «особенности» соответствует началу эмиссии нейтронов из камеры (рис. 8). а) б) Рис. 7. Осциллограмма производной разрядного тока (а) и разрядный ток (б) при работе с камерой ПФ 13 Рис. 8. Осциллограмма нейтронного импульса Были проведены испытания генератора нейтронов при различных зарядных напряжениях и токах накала камеры (рис. 9). Для каждого из зарядных напряжений характерно наличие оптимального значения тока накала, при котором выход нейтронов максимален. Рис. 9. Зависимость нейтронного выхода Y от тока накала камеры Iнак при различных зарядных напряжениях При зарядном напряжении на конденсаторном накопителе, равном 23 кВ, получен максимальный средний выход нейтронов 0,92·1011 нейтр/имп с С.К.О. выходов около 10%. В этом режиме энергетический кпд генератора равен 1,2·107 нейтр/Дж, что является одним из лучших результатов для генераторов нейтронов на основе ПФ со сравнимым нейтронным выходом. Измеренная в экспериментах полуширина импульса нейтронов составляла от 20 до 40 нс. 14 Выводы 1. Создан и испытан генератор нейтронов на основе камеры типа плазменный фокус с параллельной работой четырех тиратронов. Получен максимальный средний нейтронный выход 0,92·1011 нейтр/имп . 2. Исследования временных характеристик тиратронов показали, что при соответствующем выборе режимов накала и запуска разброс времени задержки срабатывания составляет менее 5 нс. 3. Продемонстрировано одновременное срабатывание нескольких тиратронов на общую нагрузку с длительностью фронта нарастания производной тока в нагрузке такой же, как и у одного тиратрона. 4. Улучшение условий формирования оболочки в камере ПФ, происходящее за счёт практически одновременного срабатывания тиратронов, приводит к повышению эффективности работы генератора нейтронов на основе ПФ, и, как следствие, – к увеличению его энергетического кпд. 15