08.08.2013, Независимое информационное агентство – Байкал

реклама

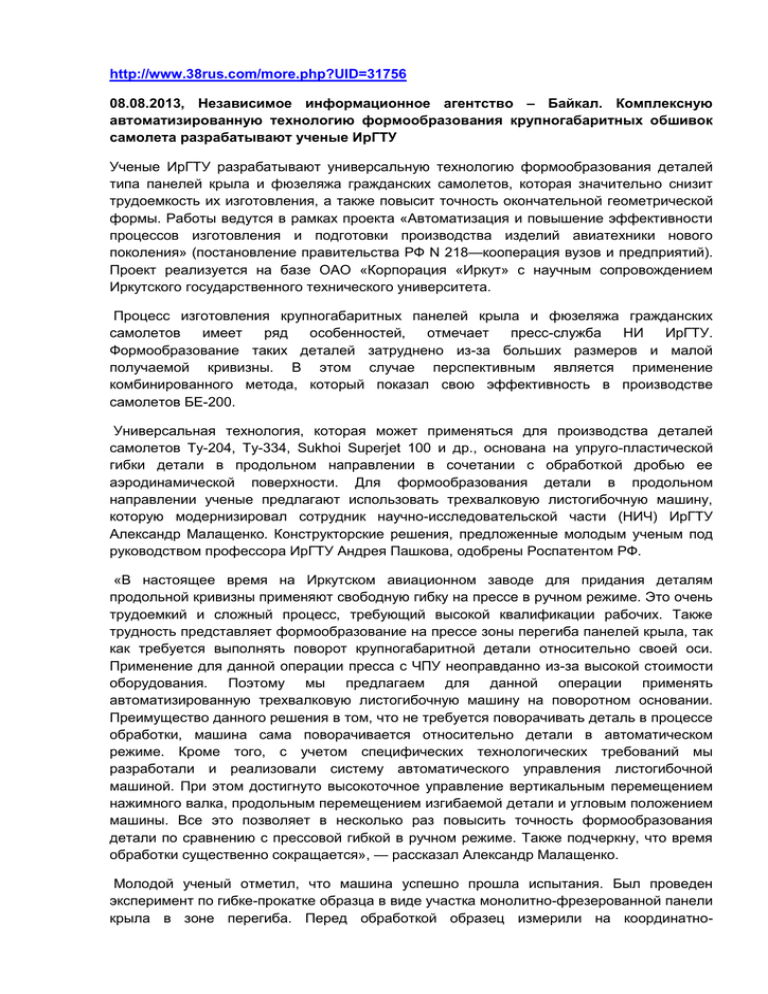

http://www.38rus.com/more.php?UID=31756 08.08.2013, Независимое информационное агентство – Байкал. Комплексную автоматизированную технологию формообразования крупногабаритных обшивок самолета разрабатывают ученые ИрГТУ Ученые ИрГТУ разрабатывают универсальную технологию формообразования деталей типа панелей крыла и фюзеляжа гражданских самолетов, которая значительно снизит трудоемкость их изготовления, а также повысит точность окончательной геометрической формы. Работы ведутся в рамках проекта «Автоматизация и повышение эффективности процессов изготовления и подготовки производства изделий авиатехники нового поколения» (постановление правительства РФ N 218—кооперация вузов и предприятий). Проект реализуется на базе ОАО «Корпорация «Иркут» с научным сопровождением Иркутского государственного технического университета. Процесс изготовления крупногабаритных панелей крыла и фюзеляжа гражданских самолетов имеет ряд особенностей, отмечает пресс-служба НИ ИрГТУ. Формообразование таких деталей затруднено из-за больших размеров и малой получаемой кривизны. В этом случае перспективным является применение комбинированного метода, который показал свою эффективность в производстве самолетов БЕ-200. Универсальная технология, которая может применяться для производства деталей самолетов Ту-204, Ту-334, Sukhoi Superjet 100 и др., основана на упруго-пластической гибки детали в продольном направлении в сочетании с обработкой дробью ее аэродинамической поверхности. Для формообразования детали в продольном направлении ученые предлагают использовать трехвалковую листогибочную машину, которую модернизировал сотрудник научно-исследовательской части (НИЧ) ИрГТУ Александр Малащенко. Конструкторские решения, предложенные молодым ученым под руководством профессора ИрГТУ Андрея Пашкова, одобрены Роспатентом РФ. «В настоящее время на Иркутском авиационном заводе для придания деталям продольной кривизны применяют свободную гибку на прессе в ручном режиме. Это очень трудоемкий и сложный процесс, требующий высокой квалификации рабочих. Также трудность представляет формообразование на прессе зоны перегиба панелей крыла, так как требуется выполнять поворот крупногабаритной детали относительно своей оси. Применение для данной операции пресса с ЧПУ неоправданно из-за высокой стоимости оборудования. Поэтому мы предлагаем для данной операции применять автоматизированную трехвалковую листогибочную машину на поворотном основании. Преимущество данного решения в том, что не требуется поворачивать деталь в процессе обработки, машина сама поворачивается относительно детали в автоматическом режиме. Кроме того, с учетом специфических технологических требований мы разработали и реализовали систему автоматического управления листогибочной машиной. При этом достигнуто высокоточное управление вертикальным перемещением нажимного валка, продольным перемещением изгибаемой детали и угловым положением машины. Все это позволяет в несколько раз повысить точность формообразования детали по сравнению с прессовой гибкой в ручном режиме. Также подчеркну, что время обработки существенно сокращается», — рассказал Александр Малащенко. Молодой ученый отметил, что машина успешно прошла испытания. Был проведен эксперимент по гибке-прокатке образца в виде участка монолитно-фрезерованной панели крыла в зоне перегиба. Перед обработкой образец измерили на координатно- измерительной машине (КИМ) для учета погрешностей формы, полученной при фрезеровании. Затем была выполнена гибка-прокатка на рассчитанных режимах с изменением углового положения валков машины относительно детали и программным позиционированием верхнего валка. Анализ результатов на КИМ показал, что поводок ребер панели не произошло. Люминесцентный контроль образца детали также не выявил дефектов.