И.С. Лось (к.т.н.), А.А. Розен (студент) ПРИМЕНЕНИЕ

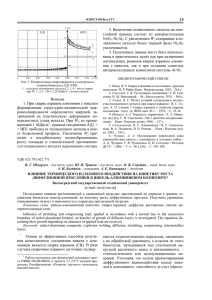

реклама

И.С. Лось (к.т.н.), А.А. Розен (студент) ПРИМЕНЕНИЕ СПЕЦИАЛИЗИРОВАННЫХ ПРИКЛАДНЫХ ПРОГРАММ ДЛЯ РЕШЕНИЯ ДИНАМИЧЕСКИХ ЗАДАЧ МЕХАНИКИ ДЕФОРМАЦИИ КРУПНОГАБАРИТНЫХ ЛИСТОВ ПРИ СВАРКЕ ВЗРЫВОМ г. Пенза, Пензенский государственный университет Получение биметаллических и многослойных материалов сваркой взрывом с переходом на промышленные технологии приводит к необходимости использования крупногабаритных листов, деформация которых в разных зонах плакирования может являться неоднородной [1, 2]. Установлено, что данная величина сильно зависит от протяженности и толщины пластины-основания [3]. В ряде случаев утонение плакируемого листа может превышать допустимые значения, делая непригодным полученный материал для практического применения [4]. Это существенно повышает себестоимость конечного продукта, т.к. приводит к необходимости проводить предварительные эксперименты по выбору оптимальных режимов в условиях натурных испытаний [5]. В статье рассматриваются вопросы повышения конкурентоспособности многослойных металлических крупногабаритных листов, получаемых сваркой взрывом, за счёт снижения их себестоимости в результате замены предварительных экспериментальных работ применением компьютерного моделирования. Моделирование проводилось по методу конечных элементов, выполненные с применением программного продукта LS-DYNA. Данная программа разработана фирмой LSTC (Livermore Software Technology Corporation) и предназначенная для решения трехмерных динамических нелинейных задач механики деформируемого твердого тела [6]. Конечноэлементная сетка, используемая при моделировании, включала до 1 млн. элементов и более 2 млн. узлов и использовала систему единиц: см – г – мкс. Для описания поведения пластины-основания (элемент 4 Рисунок 1) в решении была использована модель Джонсона-Кука. Коэффициенты для уравнения состояния задавали в виде полинома, используя оператор EOS_LINEAR_POLYNOMIAL. При прохождении волн сжатия и растяжения исходили из принципа, что разгрузка происходит по линейному закону с наклоном, соответствующим величине объемного модуля для ненагруженного состояния [6]. Для описания поведения верхней пластины (элемент 3 Рисунок 1) и грунта (элемент 5 Рисунок 1) была использована модель NULL. Она позволяет получить уравнение состояния без расчета девиатора тензора напряжений. Такое допущение для верхней пластины является корректным [7]. 1 3 4 5 2 Рис. 1. Схема процесса сварки взрывом 1 – заряд взрывчатого вещества; 2 – электродетонатор; 3 – плакирующая (верхняя) пластина; 4 – плакируемая (нижняя) пластина-основание; 5 – грунт. Для описания поведения взрывчатого вещества (элемент 1 Рисунок 1) была использована модель Уилкинса – Гейроуха, представленная в LS-DYNA в виде системы HIGH_EXPLOSIVE_BURN [6], которая позволяет моделировать детонацию взрывчатого вещества (ВВ). Дополнительно было задано уравнение состояния ВВ. Расчёт проводили для заготовок, наиболее широко применяемых в химическом машиностроении и атомной промышленности, а именно биметаллические листы протяженностью от 4,5 до 6,0 м, шириной от 1,5 до 2,0 м и толщиной от 30 до 110 мм. В качестве плакирующего листа (верхняя пластина) расчёт проводили для следующих групп материалов: нержавеющие стали, сплавы на никелевой основе, титановые сплавы, алюминиевые сплавы, латуни, бронзы. В качестве плакируемого листа (пластина-основание) при расчёте рассматривали углеродистые и низколегированные стали. Проверка достоверности результатов моделирования осуществлялась проведением натурных испытаний, общее число которых составило более 70. Пример решения одной из задач представлен на Рисунке 2. Рассмотрены условия деформации биметаллического листа 09Г2С 08Х18Н10Т протяженностью 5900 мм и толщинами 26 и 4 мм, соответственно. Расчётным путём установлено, что удлинение плакируемого листа (ΔL) из стали 09Г2С будет составлять 35 мм. Расхождение с экспериментальными данными не превышает 0,12 %, что свидетельствует о корректности выбранных расчётных моделей. ΔL Окончание листа Начало листа после сварки взрывом после сварки взрывом Рис. 2. Распределение деформации материала в расчётной области ΔL – общая деформация удлинения на рассматриваемом участке. Важным результатом также является установление факта появления в нижней пластине упругой и пластической волн, со скоростями 5100 м/с и 3650 м/с соответственно. Их действие вызывает деформацию растяжения основного слоя по длине. Данная деформация является не линей ной и начинает проявляться в максимальной степени с расстояния от 78 до 82 % от общей длины листа с места инициирования [8]. Это подтверждают и результаты экспериментальных исследований (Рисунок 3). Относительное удлинение листа ε,% 0,45 0,4 0,35 0,3 Vк 0,25 0,2 0,15 0,1 0,05 0 100 90 80 70 60 50 09Г2С+08Х18Н10Т, L=5900 мм, δосн=26мм, δплак=4мм 12ХМ+08Х18Н10Т, L=5000 мм, δосн=21мм, δплак=4мм 09Г2С+08Х18Н10Т, L=4000 мм, δосн=40мм, δплак=4мм Иниц. с центра 12ХМ+08Х18Н10Т, L=5000 мм, δосн=22мм, δплак=3мм 09Г2С+08Х18Н10Т, L=5900 мм, δосн=14 мм, δплак=5 мм 09Г2С+08Х18Н10Т, L=5900 мм, δосн=14 мм, δплак=3 мм 40 30 20 10 0 Процент от общей длины листа l ki /l 0 , % Рис. 3. Распределение относительного удлинения на листах Таким компьютерного образом, появляется моделирования возможность по прогнозировать результатам поведение крупногабаритных заготовок при сварке взрывом, снижая, а в ряде случаев и полностью исключая, число предварительных натурных экспериментов. Особую значимость приобретает предлагаемый подход к выбору технологических режимов сварки взрывом многослойных металлических материалов. Интерес к ним вызван тем обстоятельством, что на их базе был разработан новый класс коррозионностойких материалов, обеспечивающих повышение ресурса работы в агрессивных средах. Состав слоёв выбирается в зависимости от состава коррозионной среды по диаграммам Пурбе таким образом, чтобы в первом и третьем слое развивалась только питтинговая коррозия, а во втором, представляющим собой протектор (жертвенный слой), - общая коррозия. Количество слоев должно быть не менее трёх. Питтинговая коррозия – вид коррозионного разрушения, при котором коррозией поражается чрезвычайно малая по сечению область металла, но с глубоким проникновением [9]. Существует три фактора, обеспечивающих повышение рабочего ресурса полученного материала: - размеры питтингов обычно не превышают 500 мкм, в связи с чем, поступление реагента во второй слой (зону общей коррозии) протекает очень ограниченно, что замедляет общую скорость развития коррозионного разрушения второго слоя; - продукты общей коррозии имеют больший удельный объём, чем исходный металл, в связи с чем, возникающее во втором слое давление тормозит поступление новых реагентов; - до тех пор, пока в протекторном (жертвенном) слое диаметр линзы, в которой развивается общая коррозия, не достигнет нескольких десятков сантиметров, развитие питтинговой коррозии в третьем слое происходить не может ввиду определённой разности электрохимического потенциала. За счёт указанных факторов ресурс работы изделия в агрессивной среде может быть увеличен от 5 до 15 раз. Имеется ещё одно существенное преимущество применения многослойного материала. Ввиду наличия во втором – жертвенном слое линзы становится возможным контролировать развитие коррозионных процессов любыми акустическими методами, гарантированно обеспечивая условия безопасной эксплуатации изделия. На данное техническое решение во Всемирную организацию интеллектуальной собственности авторским коллективом была подана международная заявка на изобретение по системе РСТ [10] и осуществляется патентование, как у нас в стране, так и за рубежом. Планируется провести патентование в первую очередь в России и 19 наиболее развитых странах Европы, Азии и Америки. Стоимость полученного материала значительно ниже, по сравнению с традиционными коррозионно-стойкими материалами, содержащими молибден, никель, хром, вольфрам, рений, а значит используемые в настоящее время технологии применения биметаллических материалов, могут быть эффективно заменены предлагаемой. Анализ возможных рынков, составленный по интернет-сайтам ведущих производителей, свидетельствует, что основными потребителями будущей продукции могут стать: • атомная промышленность с потенциалом применения в 3,1 млрд. руб.; • судостроение с потенциалом применения в 5,6 млрд. руб.; • добыча нефти и газа на океанских и морских шельфах с потенциалом применения в 6,2 млрд. руб.; • нефтегазодобывающие и нефтеперерабатывающие комплексы с потенциалом применения в 7,3 млрд. руб.; • химические производства в 4,8 млрд. руб.; с потенциалом применения • отрасль переработки различных видов отходов с потенциалом применения в 1,2 млрд. руб.; • отрасль хранения биологических токсичных веществ и агрессивных компонентов химических с и потенциалом применения в 0,9 млрд. руб. Все указанные объекты потенциального применения требуют обязательной сертификации применяемого материала, в связи с чем, предполагается провести исследования коррозионной стойкости в сертифицированных лабораториях, после чего получить разрешение на применение в России через Ростехнадзор и Морской регистр, за рубежом через швейцарскую фирму METAS. Производство многослойных многофункциональных металлических материалов может занять от 20 - 30 % отечественного и от 3 до 7 % зарубежного рынка производства коррозионностойких сталей и сплавов. Таким образом, в работе установлена возможность замены предварительных экспериментальных работ по выбору оптимальных режимов сварки взрывом многослойных металлических крупногабаритных листов применением компьютерного моделирования по методу конечных элементов, выполненного с применением программного продукта LSDYNA. Это позволило сначала спроектировать, а затем и практически реализовать создание многослойного металлического материала, на основе которого был создан новый класс коррозионностойких материалов, обеспечивающий повышение ресурса работы в агрессивных средах от 5 до 15 раз. Список литературы. 1. Ударные волны и явления высокоскоростной деформации металлов [Текст] / под ред. Мейерса М. А., Мурра Л. Е. [Пер. с англ.] – М.: Металлургия, 1984– 512 с 2. Конон, Ю. А. Сварка взрывом [Текст] / Ю. А. Конон, Л. Б. Первухин, А. Д. Чудновский – М., Машиностроение, 1987. – 216 с. 3. Лысак, В. И. Сварка взрывом / В. И. Лысак, С. В. Кузьмин – М.: Машиностроение – 1, 2005. – 544 с. 4. Кобелев, А. Г. Производство слоистых композиционных материалов [Текст] / А. Г. Кобелев, В. И. Лысак, В. Н. Чернышёв, А. А. Быков, В. П. Востриков – М.: Интермет Инжиниринг, 2002. – 496с. 5. Денисов, И. В. К вопросу деформации крупногабаритных листов при сварке взрывом. [Текст] / И. В. Денисов, Л. Б. Первухин, А. Е. Розен, О. Л. Первухина // Сб. научных трудов Международной конференции «Новые перспективные материалы и технологии их применения-2007». – Волгоград, 2007. – С. 182 – 184. 6. LS-DYNA. Keyword User’s Manual [text] / Volume I, II.– Livermore: LSТС, 2007. – 2206 c. 7. Денисов, И. В. Математическое моделирование деформационного и взрывного процессов, происходящих при сварке взрывом. [Текст] / И. В. Денисов, А. Е. Розен, Д. Б. Крюков, А. Ю. Муйземнек, И. С. Лось, А. В. Хорин // В межвуз. сб. научных статей «Известия Волгоградского государственного технического университета» №9 (24) Серия «Сварка взрывом и свойства сварных соединений» выпуск 2. – Волгоград, Изд. ВолгГТУ, 2006. – С. 79-87. 8. Denisov, A. V. Multilayer clad metals by explosive welding [text] / A. V Denisov, A. E. Rozen, I. S. Los’, D. B. Kryukov, I. V. Khorin, L. B. Pervukhin, O. L. Pervukhina // Shock-assisted materials synthesis and processing: science, innovations and industrial implementation. IX International Symposium on Explosive Production of New Materials: Science, Technology, Business and Innovations. – Lisse, 2008. – P. 105. 9. Михайловский, Ю. Н. Коррозия и защита от коррозии [Текст]: в 3 т. / Ю. Н. Михайловский // в кн.: Итоги науки и техники. – М., 1974. – т. 3 – с. 153 – 205. 10. Международная заявка на патент WO 2010/036139 A1 от 01.04.2010 "Многослойный материал повышенной коррозионной стойкости (варианты) и способы его получения". Авторы Денисов И.В., Розен А.А. и др.