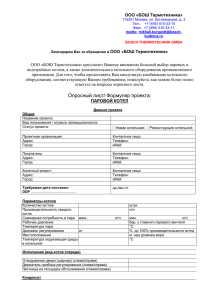

ТР-043-на_ОС

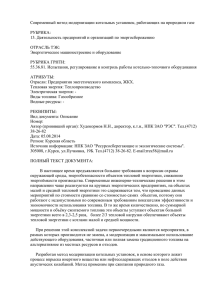

реклама