АДАПТИВНЫЕ АЛГОРИТМЫ ИНДЕНТИРОВАНИЯ и

реклама

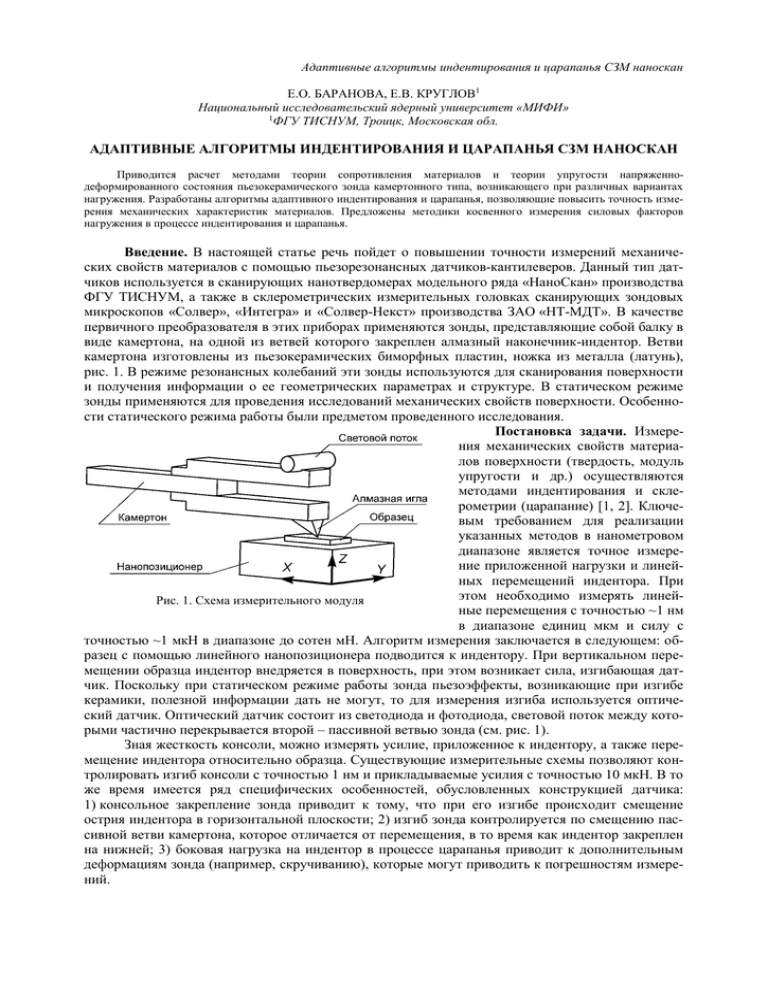

Адаптивные алгоритмы индентирования и царапанья СЗМ наноскан Е.О. БАРАНОВА, Е.В. КРУГЛОВ1 Национальный исследовательский ядерный университет «МИФИ» 1 ФГУ ТИСНУМ, Троицк, Московская обл. АДАПТИВНЫЕ АЛГОРИТМЫ ИНДЕНТИРОВАНИЯ И ЦАРАПАНЬЯ СЗМ НАНОСКАН Приводится расчет методами теории сопротивления материалов и теории упругости напряженнодеформированного состояния пьезокерамического зонда камертонного типа, возникающего при различных вариантах нагружения. Разработаны алгоритмы адаптивного индентирования и царапанья, позволяющие повысить точность измерения механических характеристик материалов. Предложены методики косвенного измерения силовых факторов нагружения в процессе индентирования и царапанья. Введение. В настоящей статье речь пойдет о повышении точности измерений механических свойств материалов с помощью пьезорезонансных датчиков-кантилеверов. Данный тип датчиков используется в сканирующих нанотвердомерах модельного ряда «НаноСкан» производства ФГУ ТИСНУМ, а также в склерометрических измерительных головках сканирующих зондовых микроскопов «Солвер», «Интегра» и «Солвер-Некст» производства ЗАО «НТ-МДТ». В качестве первичного преобразователя в этих приборах применяются зонды, представляющие собой балку в виде камертона, на одной из ветвей которого закреплен алмазный наконечник-индентор. Ветви камертона изготовлены из пьезокерамических биморфных пластин, ножка из металла (латунь), рис. 1. В режиме резонансных колебаний эти зонды используются для сканирования поверхности и получения информации о ее геометрических параметрах и структуре. В статическом режиме зонды применяются для проведения исследований механических свойств поверхности. Особенности статического режима работы были предметом проведенного исследования. Постановка задачи. Измерения механических свойств материалов поверхности (твердость, модуль упругости и др.) осуществляются методами индентирования и склерометрии (царапание) [1, 2]. Ключевым требованием для реализации указанных методов в нанометровом диапазоне является точное измерение приложенной нагрузки и линейных перемещений индентора. При этом необходимо измерять линейРис. 1. Схема измерительного модуля ные перемещения с точностью ~1 нм в диапазоне единиц мкм и силу с точностью ~1 мкН в диапазоне до сотен мН. Алгоритм измерения заключается в следующем: образец с помощью линейного нанопозиционера подводится к индентору. При вертикальном перемещении образца индентор внедряется в поверхность, при этом возникает сила, изгибающая датчик. Поскольку при статическом режиме работы зонда пьезоэффекты, возникающие при изгибе керамики, полезной информации дать не могут, то для измерения изгиба используется оптический датчик. Оптический датчик состоит из светодиода и фотодиода, световой поток между которыми частично перекрывается второй – пассивной ветвью зонда (см. рис. 1). Зная жесткость консоли, можно измерять усилие, приложенное к индентору, а также перемещение индентора относительно образца. Существующие измерительные схемы позволяют контролировать изгиб консоли с точностью 1 нм и прикладываемые усилия с точностью 10 мкН. В то же время имеется ряд специфических особенностей, обусловленных конструкцией датчика: 1) консольное закрепление зонда приводит к тому, что при его изгибе происходит смещение острия индентора в горизонтальной плоскости; 2) изгиб зонда контролируется по смещению пассивной ветви камертона, которое отличается от перемещения, в то время как индентор закреплен на нижней; 3) боковая нагрузка на индентор в процессе царапанья приводит к дополнительным деформациям зонда (например, скручиванию), которые могут приводить к погрешностям измерений. Адаптивные алгоритмы индентирования и царапанья СЗМ наноскан Для увеличения точности проводимых измерений в статическом режиме работы необходимо определять истинное положение острия индентора в зависимости от значений измеряемых параметров и корректировать перемещение образца в процессе индентирования и царапанья с помощью нанопозиционера. Модель зонда. Построение модели зонда даст возможность рассчитать смещения острия алмазной иглы относительно исходного положения и учитывать их в измерительных процессах, позволив повысить точность измерений. В настоящее время разработано несколько вариантов конструкции зонда, произведем расчет на примере одной из них (рис. 2). Определим основные гипотезы и допущения, применяемые в расчетах [3]: материал элементов зонда будем рассматривать как сплошную однородную изотропную совершенно упругую среду; систему будем считать линейной и подчиняющейся принципу неизменности начальных размеров; при расчете изгиба будем руководствоваться гипотезой плоских сечений; поскольку действующие на Рис. 2. Конструкция и размеры зонда, мм зонд нагрузки значительно меньше разрушающих, соединение элементов зонда между собой и крепление алмазного индентора будем считать абсолютно жестким; модуль упругости и коэффициент Пуассона равны, соответственно, 75 ГПа и 0,23 для керамики и 98 ГПа и 0,35 для латуни; алмазный индентор ввиду его высокой жесткости, на несколько порядков превышающей жесткость как самого зонда, так и исследуемого материала, будем считать абсолютно жестким, недеформируемым; силовое воздействие, приложенное к острию алмазного индентора, будем рассматривать как сосредоточенное в связи с малым размером острия индентора (не более 100 нм). Силы, действующие на острие алмазного индентора, можно разложить на три составляющие: нормальную, продольную и поперечную (рис. 3), где Qz – нормальная составляющая; Qx – продольная составляющая; Qy – поперечная составляющая. Расчет зонда при индентировании и царапаньи. Индентирование представляет собой нагружение алмазной иглы в определенной точке поверхности. Таким образом на свободном крае зонда возникает только нормальная сосредоточенная сила. Направим ось координат OX таким образом, чтобы она проходила через центры тяжести поперечных сечений зонда, ось при этом будет иметь одно смещение. Сам же зонд целесообразно разделить на участки в соответствии с рис. 1, внутри которых геометрия и механические свойства сечений не изменяются. Поскольку зонд представляет собой неоднородную структуру, произведем расчет изгибной жесткости его поперечных сечений для каждого участка по формуле (1). При этом Рис. 3. Силы, действующие направление осей в плоскости интегрирования приведено на на острие индентора рис. 4. EJ y z 2 EF dF F b a 2 2 z 2 E yz dydz , (1) b a 2 2 где E – модуль Юнга; Jy – осевой момент инерции сечения; F – поперечное сечение зонда; a, b – стороны поперечного сечения. Рис. 4. Поперечное сечение зонда Адаптивные алгоритмы индентирования и царапанья СЗМ наноскан Следует отметить, что модуль упругости E не является в данном уравнении константой и изменяется вдоль оси OZ. Для расчета напряженно-деформированного состояния зонда при изгибе воспользуемся следующей системой из четырех дифференциальных уравнений [3]: dU 0; dx d M 0; dx EJ y ( x) (2) dM Q 0; dx dQ qz ( x) 0, dx где U – перемещение центра масс сечения от положения равновесия; – угол поворота сечения; M – изгибный момент; Q – перерезывающая сила; qz (x) – распределенная нагрузка; x – продольная координата. Прямое индентирование и царапанье различаются в рамках предложенной математическое модели лишь граничными условиями, при царапанье возникают дополнительные граничные условия: U (0) 0; (0) 0; (3) M (l ) Q0 h sin (l ); Q(l ) Q0 10 мН, U (0) 0; (0) 0; M (l ) Q0 h sin (l ) 10 мН h; (4) Q(l ) Q0 10 мН. При решении системы уравнений следует учитывать, что при изгибе активной ветви зонда происходит разворот индентора, в связи с чем возникает дополнительный изгибающий момент, образованный действием нормальной силы на плече в виде алмазного индентора, развернутого относительно своего первоначального положения. Для учета данного фактора будем проводить поиск решения системы уравнений (2) итеративным методом до тех пор, пока результаты интегрирования на каждой итерации не сойдутся к решению с заданной точностью, при этом на каждой итерации происходит корректировка граничных условий. В результате численного решения системы уравнений (2) для зонда, приведенного на риc. 1, с граничными условиями (3) и (4), можно получить распределения силы моментов углов поворота и перемещений, однако нас интересуют только две зависимости: при индентировании – зависимость отклонения острия иглы от первоначального положения; при царапаньи – зависимость продольной силы от положения верхней ветви камертона. При таких вариантах нагружения верхняя пассивная ветвь не испытывает никаких нагрузок, кроме силы собственного веса, следовательно, не изгибается, а поворачивается на тот же угол, на который поворачивается сечение в месте расхождения ветвей камертона. Изменение длины средней линии зонда за счет изгиба может быть определено для аналитического и численного вариантов решения как L iL 0 i 0 L L cos ( x)dx L cos i x Адаптивные алгоритмы индентирования и царапанья СЗМ наноскан и составило 0,02 нм, что на три порядка меньше всех остальных перемещений. Данное значение изменения длины средней линии зонда подтверждает правильность принятой гипотезы о подчинении системы принципу неизменности начальных размеров. Смещение острия зонда относительно исходного положения и, соответственно, требуемое компенсирующее перемещение нанопозиционера можно определить из прямоугольного треугольника, образованного высотой индентора (расстояние от острия зонда до оси камертона) и двумя катетами, равными ее проекциям на оси OZ и OX. При этом именно проекция на ось OX является искомым смещением. Определим ее по следующей формуле: R h sin ( L) . Данное смещение составило 70 нм. Соответственно при постепенном нагружении зонда (при индентировании) необходимо перемещать нанопозиционер в процессе нагружения. Зависимость компенсирующего перемещения нанопозиционера от смещения пассивной ветви приведена на рис. 5. Кроме того, в измерениях иногда требуется разделить действия разных сил, для чего необходимо построить зависимость между прикладываемой силой и смещением пассивной ветви (рис. 6). Рис. 5. Компенсирующее перемещение нанопозиционера в зависимости от смещения пассивной ветви Рис. 6. Прикладываемая к зонду нагрузка в зависимости от смещения пассивной ветви Зависимости, приведенные на рисунках, представлены прямыми линиями, но это не совсем верно: данные линии представляют собой начальные участки синусоид, однако кривизна синусоиды начинает быть заметна в областях, лежащих за гранью применимости сформулированных гипотез и физических параметров измерительного процесса. Поэтому данные зависимости могут быть аппроксимированы уравнениями вида y = kx. При этом для различных конструкций зонда данные уравнения будут различаться лишь постоянными коэффициентами. При продольном царапаньи компенсация смещения алмазного индентора, очевидно, не имеет смысла. Однако расчет деформации зонда дает ответ на вопрос о влиянии силы царапанья, измерить которую непосредственно в процессе царапания не представляется возможным. Итак, определив долю смещения пассивной ветви, вызванную нормальной силой по формуле P(Qz ) 0,361106 Qz , получаем, что остальное измеренное смещение пассивной ветви вызвано продольной силой, которую определим в виде Qx 125 103 ( P P(Qz )) . Заключение. В ходе выполнения работы было получено два существенных результата: составлены алгебраические уравнения, позволяющие вычислительными средствами микроконтроллеров рассчитать требуемое смещение нанопозиционера; реализована возможность косвенного измерения продольной силы, возникающей при царапаньи. СПИСОК ЛИТЕРАТУРЫ 1. Oliver W.C., Pharr G.M. // J. Mater. Res. 1992. V. 6. № 7. P. 1564. 2. Гоголинский К.В., Львова Н.А., Усеинов А.С. // Заводская лаборатория. Диагностика материалов. 2007. Т. 73. № 6. С. 28. 3. Феодосьев В.И. Сопротивление материалов М.: Изд-во МГТУ им. Н.Э. Баумана, 2000. Адаптивные алгоритмы индентирования и царапанья СЗМ наноскан 4. Новожилов В.В. Теория упругости. Л.: Судпромгиз, 1958. 5. Филоненко-Бородич М.М. Теория упругости. Л.: ОГИЗ, 1947. 6. Хемминг Р.В. Численные методы для научных работников и инженеров: Пер. с англ. / Под ред. Р.С. Гутера. М.: Наука, 1972.