Малыгин В.И., Коломеец Н.П.

реклама

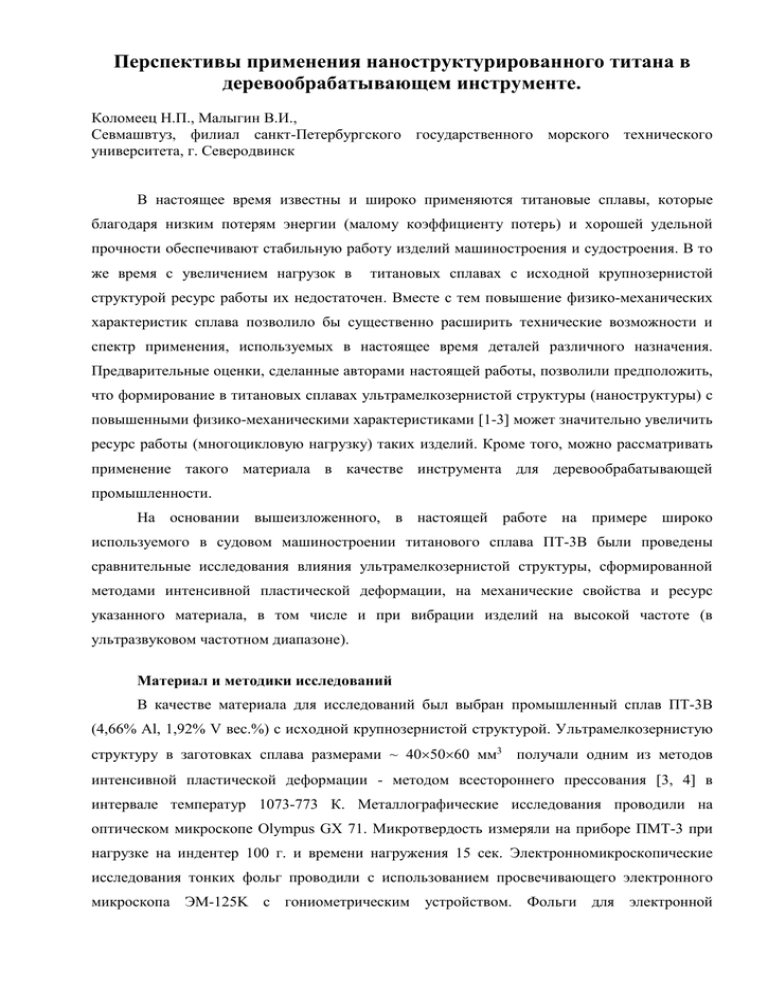

Перспективы применения наноструктурированного титана в деревообрабатывающем инструменте. Коломеец Н.П., Малыгин В.И., Севмашвтуз, филиал санкт-Петербургского государственного морского технического университета, г. Северодвинск В настоящее время известны и широко применяются титановые сплавы, которые благодаря низким потерям энергии (малому коэффициенту потерь) и хорошей удельной прочности обеспечивают стабильную работу изделий машиностроения и судостроения. В то же время с увеличением нагрузок в титановых сплавах с исходной крупнозернистой структурой ресурс работы их недостаточен. Вместе с тем повышение физико-механических характеристик сплава позволило бы существенно расширить технические возможности и спектр применения, используемых в настоящее время деталей различного назначения. Предварительные оценки, сделанные авторами настоящей работы, позволили предположить, что формирование в титановых сплавах ультрамелкозернистой структуры (наноструктуры) с повышенными физико-механическими характеристиками [1-3] может значительно увеличить ресурс работы (многоцикловую нагрузку) таких изделий. Кроме того, можно рассматривать применение такого материала в качестве инструмента для деревообрабатывающей промышленности. На основании вышеизложенного, в настоящей работе на примере широко используемого в судовом машиностроении титанового сплава ПТ-3В были проведены сравнительные исследования влияния ультрамелкозернистой структуры, сформированной методами интенсивной пластической деформации, на механические свойства и ресурс указанного материала, в том числе и при вибрации изделий на высокой частоте (в ультразвуковом частотном диапазоне). Материал и методики исследований В качестве материала для исследований был выбран промышленный сплав ПТ-3В (4,66% Al, 1,92% V вес.%) с исходной крупнозернистой структурой. Ультрамелкозернистую структуру в заготовках сплава размерами ~ 405060 мм3 получали одним из методов интенсивной пластической деформации - методом всестороннего прессования [3, 4] в интервале температур 1073-773 К. Металлографические исследования проводили на оптическом микроскопе Olympus GX 71. Микротвердость измеряли на приборе ПМТ-3 при нагрузке на индентер 100 г. и времени нагружения 15 сек. Электронномикроскопические исследования тонких фольг проводили с использованием просвечивающего электронного микроскопа ЭM-125K с гониометрическим устройством. Фольги для электронной микроскопии готовили стандартным методом на установке для струйной полировки “Микрон-103”, с применением электролита следующего состава: 20% HClО480% CH3CO2H. Размеры элементов зеренно-субзеренной структуры определяли по темнопольному изображению. Выборка составляла не менее 200 измерений. Были проведены сравнительные исследования свойств сплава ПТ-3В в крупно- и ультрамелкозернистом состояниях, в качестве образцов были выбраны детали, которые представляют собой ступенчатые волноводы, работающие на сжатие и растяжение в ультразвуковом диапазоне, частотой 22 кГц и амплитудами от 50 до 100 мкм, см. рисунок 1. Возбуждение колебаний в волноводах производилось от ультразвуковых преобразователей (двигателей), при этом ступенчатая форма волноводов позволяла регулировать амплитуду колебаний. Такой подход позволил проводить ресурсные испытания материала за короткое время. 200 166.67 133.33 100 66.67 33.33 0 33.33 66.67 100 0 0.015 0.03 0.045 0.06 0.075 0.09 0.11 0.12 x Рис. 1. Конструкция ступенчатого волно-вода Рис. 2. Результаты расчета волновода с с двумя галтельными переходами. параметрами, приведенными в таблице 1, коэффициент усиления волновода по амплитуде Ky = 18,824 Где: – амплитуда колебаний волновода, %; σ – напряжение в материале волновода, %; х – линейные размеры волновода, м. Таблица 1. Параметры одного из волноводов для проведения испытаний. Параметры Рабочая частота, Гц Плотность сплава ПТ-3В, кг/м3 Модуль Юнга, Н/м2 Длина концентратора, м Радиус скругления, м Радиус скругления, м Диаметр входной, м Диаметр выходной, м Величина 3 22 10 4.5 103 1.13 1011 0.119 0.005 0.004 0.022 0.005 Обозначение f ρ E L R1 r2 D1 D2 Результаты экспериментов и их обсуждение. Проведенные исследования показали, что в исходном состоянии сплав ПТ-3В имеет крупнозернистую структуру. 2 Большую часть объема материала занимает пластинчатая структура (рис. 3а). Величина микротвердости Hµ сплава при комнатной температуре составляет 2,7 ГПа. После обработки сплава ПТ-3В методом всестороннего прессования в нем формируется достаточно однородная ультрамелкозернистая структура (рис. 3б). Исследования, проведенные с использованием электронной микроскопии, показали, что размеры элементов зеренно- а б Рис. 3. Металлографическая структура сплава ПТ-3В: а - исходное состояние; б – после всестороннего прессования. субзеренной структуры после всестороннего прессования находятся в основном в диапазоне от 0,1 до 1 мкм. Средний размер указанных элементов структуры, определенный методом темного поля, составляет ~0,37 мкм (рис.4). На микродифракционных картинах наблюдается большое количество рефлексов, расположенных по окружностям (рис. 4а). Такая высокая плотность рефлексов при малом размере селекторной диафрагмы (площадь диафрагмы ~1,8 мкм2) свидетельствует о формировании зеренно-субзеренной структуры с субмикронным размером зерна. Величина микротвердости после прессования повышается по сравнению с исходной и составляет ~3,4 ГПа. а б Рис. 4. Микроструктура сплава ПТ-3В после всестороннего прессования: а – светлопольное изображение; б – гистограмма распределения элементов зеренносубзеренной структуры по размерам. 3 Таким образом, обработка сплава ПТ-3В методом всестороннего прессования привела к существенному уменьшению размера зерен, повышению однородности структуры и, как следствие, к значительному увеличению его механических свойств. Естественно ожидать, что такие изменения структуры и механических свойств исследуемого сплава окажут существенное влияние на его акустические характеристики. Исследования, проведенные на волноводах диаметрами 22 и 11 мм, показали, что разрушение волноводов из ультрамелкозернистого сплава ПТ-3В происходит при более высокой подводимой мощности, примерно в 1,5-2 раза выше, чем для волноводов из крупнозернистого материала (табл. 2). При этом волновод диаметром 8 мм из сплава с ультрамелкозернистой структурой проработал на предельной мощности 600 Вт, доступной в нашем эксперименте, в течение 22 минут, в то время как такой же волновод из крупнозернистого материала разрушился менее через секунду при величине мощности почти вдвое меньшей. Таблица 2. Зависимость предельной мощности и времени до разрушения от материала волновода. Волновод Диаметр 7 мм Диаметр 8 мм КЗ УМЗ КЗ УМЗ 21,08 21,08 21,08 21,08 Амплитуда, мкм 50 50 50 50 Предельная мощность, Вт 200 300 320 600 Время работы волновода на предельной мощности до разрушения, сек <1 <1 <1 1320 Частота, кГц Таким образом, формирование в титановом сплаве ПТ-3В ультрамелкозернистой структуры приводит к повышению величины предельной мощности ультразвукового воздействия и значительному увеличению ресурса работы (многоцикловой нагрузки) волновода из этого материала в условиях высокой плотности мощности по сравнению с крупнозернистым аналогом. Заключение. 1. Проведенные исследования показали, что интенсивная пластическая деформация методом всестороннего прессования приводит к формированию в титановом сплаве ПТ-3В однородной ультрамелкозернистой структуры со средним размером элементов зеренносубзеренной структуры 0,37 мкм. В результате этого наблюдается существенное изменение механических и акустических свойств исследуемого материала. Так, значение величины 4 микротвердости в ультрамелкозернистом сплаве увеличивается примерно на 25%, а разрушение волноводов из этого материала происходит при более высокой подводимой мощности ультразвука, примерно в 1,5-2 раза выше, чем для крупнозернистого. Также значительно увеличивается ресурс работы (многоцикловая нагрузка) таких волноводов в условиях повышенной плотности мощности ультразвуковой системы. Полученные результаты создают хорошие предпосылки для разработки на основе титановых сплавов с ультрамелкозернистой структурой изделий машиностроения с повышенным ресурсом работы в условиях высокой плотности мощности (амплитуды смещения более 50 мкм). 2. На основании проведенных исследований становится возможным применение титановых сплавов с ультрамелкозернистой структурой и в качестве инструмента для деревообрабатывающей промышленности. При малой массе, по сравнению с инструментальными сталями, и высокой удельной прочности, новый инструмент будет иметь повышенный ресурс работы, ему не страшны будут вибрации, в том числе и высокочастотные, он может выдержать большое количество перезаточек. Уменьшенная масса инструмента позволит увеличить скорость обработки с малым уровнем вибраций и повысить качество обработки древесины. Можно будет создавать и комбинированный инструмент, например, сделать дисковую пилу (фрезу), где диск из титанового сплава, а режущие зубья из наноструктурированного титана. Перспективным является и получение нового материала с ультрамелкозернистой структурой из конструкционных сталей, однако вследствие большого числа легирующих элементов и различных выделений, в них сложно получить однородную УМЗ структуру, в настоящее время работы ведутся только на малоуглеродистых сталях. 1. Валиев Р.З, Александров И.В. Наноструктурные материалы, подвергнутые интенсивной пластической деформации. М.: Логос, 2000. – 272 с. 2. Колобов Ю.Р., Валиев Р.З., Грабовецкая Г.П., Жиляев А.П., Дударев Е.Ф., Иванов К.В., Иванов М.Б., Кашин О.А., Найдёнкин Е.В. Зернограничная диффузия и свойства наноструктурных материалов. Новосибирск: Наука, 2001.- 232 с. 3. Кайбышев О.А., Утяшев Ф.З. Сверхпластичность, измельчение структуры и обработка труднодеформируемых сплавов. М.: Наука, 2002. – 438 с. 4. Раточка И.В., Лыкова О.Н., Колобов Ю.Р., Манжула А.Ю. Влияние неоднородности распределения по размерам элементов субмикрокристаллической структуры механические свойства сплава ВТ6 // Известия ВУЗов. Физика. – 2008.- №7. - С.8-11. 5 на Приложение А Рис.1. Распределение амплитуды высокочастотных колебаний на волноводе. Рис.2. Общий вид ступенчатых волноводов для проведения ресурсных испытаний. 6