ТЕХНОЛОГИЯ ДОБЫЧИ И ОБРАБОТКИ ПРИРОДНЫХ

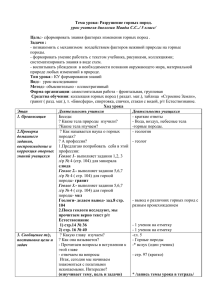

реклама