Dassault Systemes (CATIA, SolidWorks, SIMULIA) Охватывает

реклама

28

ОСНОВЫ КОМПЬЮТЕРНО-ИНТЕГРИРОВАННЫХ

ТЕХНОЛОГИЙ МАШИНОСТРОЕНИЯ

1.1. МЕТОДОЛОГИЧЕСКИЕ ОСНОВЫ КИТ

1.1.1 СОВРЕМЕННОЕ СОСТОЯНИЕ, ТЕНДЕНЦИИ

И ПЕРСПЕКТИВЫ РАЗВИТИЯ КИТ

Начиная с 80-х годов XX века одним из направлений повышения

эффективности производства стало широкое применение компьютерных и

информационных технологий.

На современном этапе новые промышленные интегрированные на

этапах ЖЦИ технологии включают роботов, станки с программным управлением, компьютерные программы для проектирования, инженерного анализа, технологической подготовки производства, производства и осуществления контроля над техникой. Эти современные КИТ получили свою

реализацию в КИП (computer-integrated manufactu-ring/С1М) [7-19]. Современные КИТ, также называемые передовыми технологиями производства,

связывают вместе компоненты производства, которые прежде были отделены

друг от друга. Работа станков, роботов, конструкторско-технологических

отделов и инженерного анализа координируется одним компьютером.

Ядро структуры полноценного КИП образует так называемая несопровождаемая производственная подсистема (LOM – Light Out Manufacturing),

включающая ряд обязательных КИТ, которые делятся на три составляющие:

компьютерное проектирование (computer-aided design/ CAD), компьютерное

производство (computer-aided manufacturing/ САМ) и интегрированная

информационная сеть (Integrated Information Network).

Машины с компьютерным управлением, применяемые при обработке

материалов, производстве деталей и сборке изделий, существенно повысили

скорость

изготовления

единицы

продукции.

Компьютерные

системы

29

производства позволяют быстро переключать производственные линии с

одного вида изделий на любой другой, меняя только инструкцию для станка

или программу для компьютера. Эти системы также помогают быстро

удовлетворять запросы потребителей, касающиеся перемен в конструкции

или в ассортименте продукции.

Интегрированная информационная сеть (Integrated Information Network)

связывает все стороны деятельности фирмы, включая бухгалтерский учет,

закупки сырья, маркетинг, работу складов, проектирование, производство и

т. д. Такие системы, основанные на общих данных и общей информационной

базе, дают менеджерам возможность принимать решения и управлять

производственным процессом, воспринимая его как единое целое.

Сочетание компьютерного проектирования, компьютерного производства и интегрированных информационных систем представляет собой

наивысший уровень КИТ машиностроения. Новый продукт может быть

сконструирован на компьютере, и его опытный образец может быть

изготовлен без участия человеческих рук. Идеальное компьютеризованное

предприятие способно легко переключаться с одного вида продукции на

другой, работает быстро и с высокой точностью, без бумажной документации, тормозящей производственный процесс.

Компьютерные системы проектирования и технологической подготовки

производства снизили вероятность человеческих ошибок, и благодаря этому

количество конструкторских исправлений и переделок неправильно спроектированных компонентов уменьшилось, по сравнению с предыдущими

проектами, более чем на 50 %.

КИТ производства обеспечивают максимально возможный уровень

качества, удовлетворение запросов потребителей и снижения себестоимости

только тогда, когда все их компоненты используются в совокупности.

Применение КИТ и гибких рабочих процессов изменило весь характер

производства. Стало возможным массовое производство, ориентированное на

30

потребителя (mass customizati0n), когда заводы могут в массовом порядке

выпускать продукцию, приспособленную к конкретным нуждам покупателей.

Достоинства КИТ состоят в том, что изделия различного размера и типа,

отвечающие различным потребительским запросам, могут свободно перемешиваться друг с другом на одной сборочной линии. Штриховые коды,

нанесенные на заготовки, позволяют машинам мгновенно вносить требуемые

изменения, например вкрутить шуруп большего размера, не замедляя хода

производственного процесса. С помощью одной такой линии производитель

может выпускать бесконечное колчество видов продукции любыми

партиями.

В традиционных промышленных системах технология мелкосерийного

производства давала предприятию возможность быть гибким в выборе

производимой продукции и выполнять индивидуальные заказы потребителей, но поскольку «работа мастера» имела большое значение при изготовлении уникальных товаров, предназначенных для конкретного покупателя,

партии неизбежно должны были быть маленькими. Массовое производство

оперировало значительно более крупными партиями, но зато гибкость была

ограниченной. Технология непрерывного процесса предназначалась для

выпуска одного стандартного продукта в неограниченных количествах.

Промышленные КИТ позволяют предприятиям вырваться из тисков этой

диагонали и увеличивать в одно и то же время и гибкость, и размер партий

продукции. В своем наивысшем развитии КИТ делают возможным массовое

производство, ориентированное на потребителя (mass customization), когда

каждый продукт уникален и произведен по запросам покупателя. Этот

наивысший уровень использования КИТ получил название «компьютерного

мастерства», потому что компьютеры индивидуально проектируют каждый

продукт так, чтобы он удовлетворял вполне определенным нуждам

конкретного потребителя. Очень важную роль в этом повороте массового

производства к потребителю играет развитие Интернета, так как электронные

средства коммуникации позволяют компаниям поддерживать тесную связь с

31

каждым отдельным клиентом и к тому же облегчают и ускоряют

координацию потребительских запросов и производственных возможностей

предприятий.

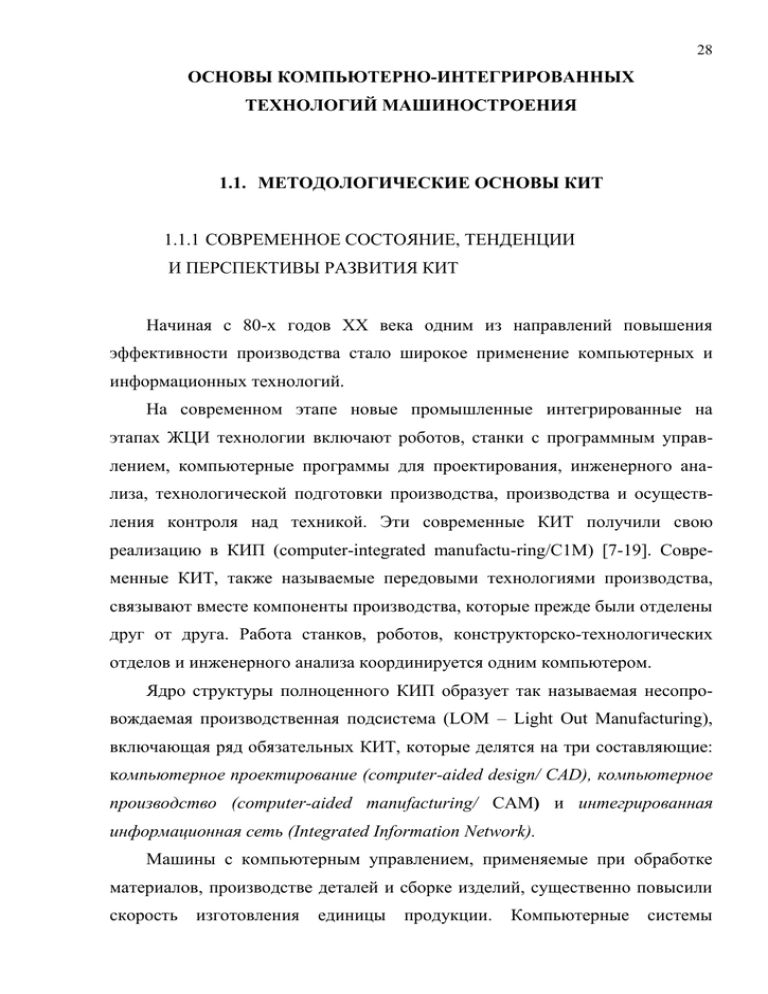

Исследования показывают, что КИТ (рис.1.1) позволяет использовать

технологическое оборудование более эффективно, производительность труда

возрастает, количество отходов уменьшается, а ассортимент продуктов и

удовлетворенность покупателей увеличиваются.

Многие промышленные компании в США перестраивают свои заводы,

внедряя КИТ и объединенные системы управления (associated management

systems), чтобы повысить производительность.

В настоящее время для разработки разнообразной продукции промышленные предприятия широко используют следующие компьютерные технологии – программные средства автоматизации: CAD-системы (ComputerAided Design, CAD) – системы автоматизированного проектирования

(САПР), которые, по мере развития CAD-технологий, прошли путь от

простой электронной чертежной доски до систем двухмерного (2D), а затем и

трехмерного

(3D)

параметрического

моделирования;

CAM-системы

(Computer-Aided Manufacturing, CAM) – системы технологической подготовки производства, в первую очередь, станков с ЧПУ; CAE-системы (ComputerAided Engineering, CAE) – системы автоматизации инженерных расчетов,

составляющие основу технологий компьютерного инжиниринга – наиболее

наукоемкой составляющей PLM-технологий, так как именно эти программные системы предназначены для эффективного решения сложных нестационарных нелинейных пространственных задач, описываемых системами

нелинейных дифференциальных уравнений в частных производных, для

решения которых применяются, как правило, разнообразные варианты

метода конечных элементов (МКЭ), Finite Element Analysis, (FEA); PDMсистемы (Product Data Management, PDM) – системы управления данными об

изделии, иногда называемые системами для коллективной работы с инженерными данными (Collabo-rative PDM, СPDM). Среди всего многообразия

32

CAD/CAM-систем, наиболее широко представленных на рынке, выделим:

«тяжелые системы» (CATIA, Unigra-phics NX, PRO/Engineer), появившиеся в

1980-х гг. и обладающие широкими функциональными возможностями и

высокой производительностью, несмотря на то, что «тяжелые» системы

являются дорогостоящими программными системами, затраты на их

приобретение окупаются, особенно, если речь идет о сложном производстве,

например, о машиностроении, авиационной и аэрокосмической промышленности, судостроении, электро- и энергомашиностроении; «средние

системы» (SolidWorks, SolidEdge, Inventor Mechanical Desktop, Power

Solutions, Cimatron, think3 и др.), в которых, начиная с их возникновения в

середине 1990-х гг., были объединены возможности 3D твердотельного

моделирования, невысокая по сравнению с «тяжелыми» системами цена и

ориентация на платформу Windows. Эти CAD-системы произвели настоящий

переворот в мире САПР, позволив многим конструкторским и проектным

организациям перейти с двумерного на трехмерное моделирование. Среди

российских CAD/CAM-систем отметим, в первую очередь, КОМПАС, T-Flex,

ADEM; «легкие системы», которые являются самыми распространенными

продуктами автоматизации проектирования, среди множества которых,

прежде всего, следует назвать AutoCAD.

Создание единого информационного пространства – проблема актуальная для машиностроительных предприятий. Немного можно назвать примеров реализации единой информационной среды. Вслед за внедрением

CAD/ CAE/CAM, как правило, на машиностроительном предприятии стараются объединить систему управле-ния хозяйственной деятельностью ERP

(Enterprise Resource Planning – организует систему электронного документооборота; включает ведение договоров, бухгалтерии и кадров; связывает

напрямую заказы поставщику с конкретной передачей в производственную

программу для формирования заказа производству не только состав изделия,

но и технологию его изготовления, что позволяет точно планировать

ресурсы, процесс производства, начиная с технических требований и закан-

33

чивая поставкой готовых изделий, а также и программное обеспечение для

управления инженерными данными. PDM (Product Data Management –

является основой для производственного планирования и управления;

обеспечивает функционирование единой информационной среды на базе

электронного архива, организует обмен информацией между подразделениями по проектированию и планированию, с одной стороны, и производственными подразделениями – с другой стороны). Ядром PDM является

нормативно-справочная база, отражающая структуру и специфику работы

конкретного предприятия. Главная цель объединения ERP и PDM заключается в создании системы, которая позволяет контролировать затраты,

рассчитывать себестоимость продукции, планировать производство и формировать ценовую политику. Главным препятствием на пути объединения

является отсутствие модулей для взаимодействия программ от разных

разработчиков. Для управления производством требуются номенклатурные

базы данных, поэтому автоматизируются все справочники и нормативные

данные, упорядочиваются исходные данные, вводится система кодирования

для комплектующих и покупных изделий, наполняется база данных PDM.

После этого становится возможным использовать необходимую для

управления производством информацию – составы изделий, учет материалов

и комплектующих, нормы расхода и др. В PDM также поступают данные по

технологическим маршрутам, которые разрабатывают технологи. Здесь

формируется электронный архив конструкторской и технологической

документации. Соответственно, конструирование ведется в среде CAD[20-36].

В чем суть интеграции? Информация создается конструктором или

технологом и попадает в PDM. Данные вводятся один раз, далее автоматически осуществляется передача данных в одном направлении – из PDM в

ERP. Отсутствие повторного ввода исключает разночтения и снижает риск

появления в системе неточных сведений. Главным преимуществом сквозных

технологий является прозрачность информации: все документы хранятся в

единой электронной базе данных – закупочные цены, по каким счетам и от

34

какого предприятия осуществляется поставка, прошла оплата или нет; здесь

же информация о составе изделия, цифровые модели, конструкторская и

технологическая документация.

Конструктор создает модель и помещает ее в PDM, технолог использует

готовую цифровую модель при разработке техпроцесса, при этом распараллеливание работ сокращает затраты времени на проектирование.

КИТ машиностроения

Корпоративные информационные технологии (админ.,

финан., управл. ресурс.

Производственно-информационные технологии

(ИПИ, CALS, PDM/PLM)

Компьютерно-информационные

технологии инженерной инфраструктуры, зданий, территорий

Компьютерно-информационные

технологии ИИС

Компьютерно-информационные технологии

проектирования CAD, CAE

Компьютерно-информационные

технологии производстваСАМ

Компьютерно-информационные модели

Компьютерно-интегрированная

модель изделия

Компьютерно-интегрированная

модель ЖЦИ

Компьютерно-нтегрированная модель

производственно-эксплуатационной среды

Программные средства КИТ

“Тяжелые системы”: CATIA,

Unigrahic NX, PRO/Engineer

“Средние системы”: SolidWorks,

SolidEdge, КОМПАС, Cimatron

“Легкие системы” AutoCAD

Информационные средства “База знаний”

Информационная инфраструктура

передачи данных

База данных: проектная, производственная, технологическая, эксплуатационная

База данных

стандартов ИИС

Мера информации

Общепринятая в компьютерноинформационных средах

По Шеннону, Хартли

По системно-информационному

подходу

Научное определение понятия “Информация”

Рисунок 1.1 – Структура КИТ машиностроения

В чем суть технологий PLM – CALS? Вся информация об изделии,

начиная с чертежей и заканчивая крепежом при сборке, до мельчайших

подробностей вносится в электронную базу данных, где прослеживается

ЖЦИ каждой детали: где и кто изготовил, из какого металла и каким

35

способом штамповали, на каких станках фрезеровали и т.д. – все до

мельчайших подробностей. Принципиальным свойством такой информационной системы является возможность не только описать структуру

выпускаемого изделия, но и технологии изготовления, и более того –

накапливать на последующих этапах всю информацию об изготовлении

каждой детали и узла, произведенных ремонтах и заменах и т.д. Информация

в достаточной мере детализируется, чтобы при необходимости можно было

восстановить полную историю каждой детали, выявить причины отказов и

быстро внести необходимые изменения. Информационной базой пользуются

не только конструкторские и технологические службы, но также службы

технической

подготовки

и

управления

производством

предприятия-

изготовителя, поскольку формируется полная информационная модель

изделия, начиная от конструкторской спецификации и заканчивая данными о

фактическом изготовлении.

Ведущие игроки CAD:

36% Autodesk (AutoCad, Inventor)

usa.autodesk.com

www.autodesk.ru

19% Dassault Systemes (CATIA, SolidWorks, SIMULIA)

www.3ds.com

www.simulia.com

www.solidworks.com

www.dassault-aviation.com

12% Siemens PLM Software (Unigraphics, NX)

11% PTC (Pro/Engineer)

9% Bentley Systems

5% Intergraph

3% Numetschek

2% CoCreate

1% Think3

36

Ведущие игроки САПР и PLM-CALS:

Autodesk (AutoCad, Inventor) Значительный вклад в увеличение оборота

компании внесло поглощение других компаний, Autodesk приобрела

14 компаний. Выделяется тем, что поставляет программное обеспечение для

наиболее широкого круга отраслей: машиностроительной, архитектурностроительной, геопространственной, анимационно-графической. В последнее

время Autodesk добилась серъезных успехов в переводе огромной армии

пользователей с 2D- на 3D-приложения.

Dassault

Systemes

(CATIA,

SolidWorks,

SIMULIA)

Охватывает

практически все направления автоматизации проектирования на крупных

предприятиях.

PTC (Pro/Engineer,Windchill) Успешно работает в двух сегментах рынка –

«тяжелых» САПР и систем среднего класса.

Siemens PLM Software (Unigraphics, NX, TeamCenter, Tecnomatrix)

Синергетический эффект от слияния UGS с огромной группой компаний

Siemens инициирует интерес к управлению жизненным циклом изделия, что

позволяет преодолеть разрыв между этапами проектирования и производства,

который пока еще существует на промышленных предприятиях [37-39].

1.1.2. ЭТАПЫ РАЗВИТИЯ АВТОМАТИЗАЦИИ МЕХАНИЧЕСКОЙ

ОБРАБОТКИ

С позиции КИП развитие автоматизации производственных процессов

механообработки представляет собой диалектическую спираль развития [2].

Первый виток эволюционной спирали автоматизации механообработки

характеризуется автоматизацией рабочего цикла машины и автоматизацией

поточного производства, которые включают в себя: универсальные станки,

универсальные автоматы и полуавтоматы, специальные и специализированные автоматы и полуавтоматы, агрегатные станки, автоматические линии

37

из агрегатных станков, автоматические линии из универсальных автоматов,

комплексные автоматические линии и автоматические заводы.

Развитие автоматизации средств производства в машиностроении – от

универсальных станков, специализированных станков, станков автоматов,

автоматических линий и «жестких» заводов автоматов реализовался за более

чем за двести лет: с 1712 года (первый токарно-копировальный станок

А. К. Нартова) до 1951 года (первый автоматический завод для изготовления

автомобильных поршней в СССР).

Второй виток эволюционной спирали автоматизации основного производственного

процесса

механообработки

характеризуется

появлением

числового программного управления. Это, прежде всего появление станков с

ЧПУ, автоматов с ЧПУ, специализированных станков с ЧПУ, обрабатывающих центров (ОЦ).

Во второй половине 60-х годов 20го века гибкие производственные

системы механообработки стали этапом перевооружения машиностроительной промышленности. Это открыло пути решения сложившегося

противоречия между высокой производительностью и отсутствием мобильности оборудования массового производства и высокой мобильностью и

низкой производительностью универсальных станков единичного и серийного производства.

Решение задачи повышения мобильности при выпуске новой техники в

единичном и серийном производстве привело к созданию универсальных

станков с числовым программным управлением (ЧПУ).

Второй виток диалектической спирали развития автоматизации производственных процессов механообработки – повторил первый, но на новом

принципе управления – электронно-программном, при этом с повышением

производительности каждого вида оборудования повысилась и его гибкость.

На второй виток было затрачено немногим более 30 лет.

Третий виток эволюционной спирали автоматизации механообработки

характеризуется наличием гибких производственных систем и гибких автома-

38

тизированных производств. Сюда можно отнести появление станков с ЧПУ–

СNС, ОЦ фрезерно-расточные с СNС, ОЦ – токарные с СNС, ГПС со специализированными ОЦ массового производства, ГПС (ГАП) + САПР + АСТПП,

автоматизированный завод.

Развитие электроники и применения ЭВМ и микропроцессоров позволило создание универсальных машин и станков с ЧПУ, управляемых непосредственно от ЭВМ в режиме разделения времени. Это дало начало

третьему витку развития автоматизации производственных процессов в

машиностроении и других отраслях промышленности.

Управление от одной ЭВМ несколькими рабочими машинами, станками

с ЧПУ и вспомогательным оборудованием позволило связать станки

управлением и единым автоматическим транспортом в группы, т.е. создать

системы машины. Индивидуальные станки с ЧПУ типа CNC, станки типа

обрабатывающий центр (ОЦ), фрезерно-расточные и токарные – основа

гибких производственных систем. На базе ОЦ создаются гибкие производственные модули, участки, линии. На этом витке началось соединение в

единую

систему

всех

производственных

функций:

конструирования,

технологической подготовки производства, обработки, сборки, испытаний,

т.е. начали появляться гибкие автоматизированные производства (ГАП).

Третий виток был пройден за 10-15 лет.

Четвертый виток эволюционной спирали автоматизации механообработки характеризуется появлением гибких автоматических производств

и безлюдных заводов. Он начался созданием автоматизированного производства полностью интегрированного на базе ЭВМ пятого поколения (промышленные персональные компьютеры, в частности модели KIM–Kontrol

Intelligence Minicomputer, KIM 786LCD-mITX, KIM 886LCD-M/mITX.

KIM986LCD-M/mITX), отличающихся высоким уровнем надежности, совместимостью с различными технологиями, а также хорошей расширяемостью

конфигурации и длительным жизненным циклом.

39

Пятый виток эволюционной спирали автоматизации механообработки

характеризуется появлением безотказных самовосстанавливающихся производственных систем.

Шестой виток эволюционной спирали автоматизации механообработки

характеризуется появлением самообновляющиеся производственных систем

и т.д.

Развитие информационных технологий позволяет автоматизировать всю

производственную цепочку технологического оборудования – система

распределенного управления непрерывными и периодическими процессами,

в частности NMI/SCADA – программы. Дальнейшее развитие науки и

техники, решение проблемы надежности и самодиагностики рабочих машин

и интеллектуальности систем переведут развитие автоматизации средств

производства на следующий виток, когда будут созданы безотказные

самовосстанавливающиеся рабочие машины, системы, заводы.

Создание искусственного интеллекта будет залогом успешного решения

этой задачи. Диалектическая спираль развития автоматизации механообработки может быть представлена в виде последовательности этапов [2]:

1. Автоматизация рабочего цикла машины, автоматизация поточного

производства.

2. Числовое программное управление.

3. Гибкие производственные системы, гибкие автоматизированные

производства.

4. Гибкие автоматические производства, безлюдные заводы.

5. Безотказные самовосстанавливающиеся производственные системы.

6. Самообновляющиеся производственные системы и т.д.

Следует заметить, что автоматизация машиностроения характеризуется

не только компьютерными технологиями, но и наличием новых физических

свойств производственной системы.

40

1.1.3. КОНЦЕПЦИЯ КОМПЬЮТЕРНО-ИНТЕГРИРОВАННОГО

ПРОИЗВОДСТВА

Основой развития современного машиностроения в мире является компьютеризация и интеграция всех производственных процессов и управления

производством от начала разработки до поставки готовой продукции

потребителю.

Интеграция в производственных системах или комплексах (в широком

смысле, как это теперь понимается в рамках концепции международных

стандартов ИСО серии 9000) независимо от категории и вида производственной деятельности и отрасли народного хозяйства, а также уровня и

масштаба интеграции (начиная с низшего уровня, интеграции операций на

одном

рабочем

месте

и

кончая

интеграцией

на

самом

высоком,

международном уровне) [46].

Если опираться на идеологию, соответствующую указанным международным стандартам, то следует в первую очередь говорить об интеграции с

целью совершенствования деятельности по обеспечению всех этапов ЖЦИ

(англ, life-cycle), на чем основывается современная теория управления

качеством [47]. В соответствии со стандартами ИСО серии 9004 [49-50]

принято выделять одиннадцать этапов жизненного цикла.

1. Маркетинг, поиски рынков, анализ состояния рынков, выработка

рекомендаций по выпуску продукции.

2. Разработка технических требований, проектирование изделий.

3. Разработка технологических процессов, технологическая подготовка

производства.

4. Материально-техническое обеспечение производства.

5. Процессы изготовления (производство в узком смысле).

6. Проведение контрольных, приемо-сдаточных и иных испытаний.

7. Упаковка, маркировка и хранение произведенных изделий.

8. Распределение, транспортирование и реализация изделий.

41

9. Монтаж и эксплуатация.

10. Техническая помощь в обслуживании.

11. Утилизация после окончания срока использования или эксплуатации.

Графически этот цикл принято представлять в виде окружности или

любой замкнутой кривой с разметкой по этапам; когда происходит

замыкание контура, это означает, что после утилизации цикл начинается

сначала, уже для нового изделия.

Иногда этот цикл представляют в виде винтовой линии; при этом подразумевается, что для нового изделия (или новой модификации того же

изделия) начинается следующий виток. В течение первых пяти этапов

изделие еще не существует, на последнем – уже не существует. Однако

следует иметь в виду, что представление о замыкании цикла или выходе на

новый виток лишь по окончании предыдущего витка является абстрактной

схемой и не соответствует опыту реальной деятельности. На самом деле в

любой организации всегда идет параллельная работа над многими изделиями

или над многими модификациями одного изделия, причем в любой момент

времени эти изделия находятся на разных этапах.

Учитывая это, правильнее было бы представить общую картину в виде

семейства наложенных друг на друга винтовых линий со смещенными друг

относительно друга точками этапов.

Независимо от общественного строя и типа экономики интеграция по

последовательным этапам ЖЦИ осуществляется проще всего в масштабах

завода, комбината, компании или фирмы. Традиционно во всех странах

интегрирование осуществлялось в пределах одной и той же организации

лишь по части этапов.

В настоящее время центром тяжести в интеграции считается использование унифицированных компьютерных технологий и программного

обеспечения разнообразной документации (проектной, технологической,

рабочей (непосредственно относящейся к изготовлению), эксплуатационной

и пр.) и соответствующего программного обеспечения. При этом интеграция

42

осуществляется по этапам 2-3-4-5 ЖЦИ. В международной практике это

однозначно связывается с внедрением стандартов ИСО 10303 и обычно все

это именуется CALS-технологиями.

Технологии CALS (англ, computer acquision and life-cyclesupport) в

переводе – обеспечение непрерывности поставок и поддержки жизненного

цикла изделий. Вольный перевод: обеспечение неразрывной связи между

производством и всеми остальными этапами ЖЦИ (за счет создания

максимально полной информационной модели изделия), охватывающей все

этапы

ЖЦИ

от

маркетинга

до

утилизации,

предлагающей

единое

информационно-программное обеспечение на основе системного подхода ко

всей проблематике создания новых изделий.

Разработчики и комментаторы подчеркивают, что CALS – это не только

конкретный программный продукт, не только набор правил и шаблонов, но

преимущественно общая концепция создания единой информационной

модели изделия. Однако рассмотрение интеграции только по этапам ЖЦИ

раскрывает только один аспект интегрирования.

Исторически в различные периоды проблемы интеграции по существу

(сам термин появился и приобрел права гражданства достаточно поздно)

понимались то шире, то уже, на передний план выходили вполне

определенные формы интеграции [52]. Так, начиная с начала до середины

прошлого века, интеграция понималась преимущественно как концентрация

на

одной

заводской

производственных

территории

комплексов,

всего

объединявших

оборудования

все

больших

производственные

функции, необходимые для производства определенных изделий.

В 70 80-е гг. XX века понятие интегрированные производственные

системы (англ, integrated manufacturing systems) применительно к машиностроению неразрывно связывалось возможно более полной автоматизацией

выполнения последовательностей технологических и вспомогательных

операций, начиная со складирования, подачи заготовок и подготовки

необходимого оборудования с инструментом, кончая контролем и отгрузкой

готовых деталей и узлов.

43

Нет сомнения в том, что проблематика интеграции и дезинтеграции в

производстве вечна, хотя, конечно, наибольшая актуальность приписывалась,

и будет приписываться в разные времена, различным аспектам интеграции.

Но нужно иметь в виду, что усиление акцента на одном аспекте проблемы не

отменяет другие аспекты.

Во всех случаях интеграцию можно представить как установление и

организацию функционирования теми или иными типовыми средствами

связей между интегрируемыми объектами или частями. Эти связи могут

иметь различную природу, они иногда могут быть прямыми, непосредственными, но чаще всего реализуются через цепочки промежуточных звеньев.

Полностью или частично КИП не приводит само по себе к гибкому

производству, оно может иметь различную гибкость и обеспечивается гибкостью различных элементов производства, интегрированных производственных систем. Степень необходимой гибкости производства основывается

на базе технико-экономических показателей всего производства, завода в

целом, а не на основании эффективности отдельных его частей.

Применение

ЭВМ

в

управлении

КИП

позволяет

осуществлять

комплексный подход к автоматизации всех видов работ и процессов – от

проработки задания на производство нового изделия, конструкторскорасчетных

работ,

технологической

подготовки

производства,

всего

комплекса технологических процессов – от заготовки до упаковки и отправки

изделия потребителю, а так же всего, что связано с содержанием, ремонтом,

управлением, включая расчеты, технико-экономических показателей, экономической эффективности, финансово-бухгалтерское и кадровое обеспечение.

Особое внимание в настоящее время уделяется вопросам разработки

единого информационного, математического и программного обеспечения

систем автоматизированного проектирования, конструирования, технологической подготовки, планирования и организации производства.

«Философия» КИП требует рассмотрения каждого отдельного действия

или деятельности всего завода и всего, что с ней связано, как единого

44

процесса, который обеспечивает своевременную и полную взаимоувязку

каждого действия с целью организации выпуска как можно большего

разнообразия изделий в пределах имеющихся возможностей по заранее

определенному графику с минимальными затратами.

Это ведет к возможности интеграции всего производства в единый

автоматизированный процесс, включая научно-исследовательские и опытноконструкторские работы (НИОКР). При этом значительная экономия и сокращение времени внедрения новой техники получают вследствие уменьшения

имеющихся дублирования и разрыва опытно-конструкторских работ и

производства, а также уменьшения времени всего цикла создания и

производства продукции.

Наиболее короткий цикл производства, меньшая себестоимость, высокое

качество продукции, полный контроль за капиталовложениями и оборотными средствами при абсолютно полном контроле за деталями и изделиями,

за их изготовлением по всему циклу, пока они находятся на заводе, при этом

делается только то, что предписано, и не запускается ничего лишнего. Это

еще одна черта, которая вкладывается в понимание полной интеграции

производства и чему содействует концепция гибкого интегрированного

производства.

Основной задачей КИП состоит в обеспечении в гибкости и интеграции

производственных систем на базе КИТ, основными характеристиками

которого являются:

1) уровень производительности;

2) величина себестоимости;

3) стабильность высокого качества продукции;

4) эффективность использования средств производства;

5) численность обслуживающего систему персонала и характеристики

условий труда.

45

1.1.4. СИСТЕМНАЯ ФОРМАЛИЗАЦИЯ КИП

КИП представляет собой одновременно как систему, включающую в

себя ряд элементов, а также как и подсистему, входящую в систему более

высокого уровня, и может быть формализована с позиции теории систем

[40-45,89]:

1) КИП как система S есть нечто целое от функции А

S A(1,0) .

(1.1)

Это определение выражает факт существования и целостность.

Двоичное суждение А(1,0) отображает наличие или отсутствие этих качеств.

2) КИП как система S есть организованное множество.

S (î ðã, Ì ),

(1.2)

где орг – оператор организации;

М – множество.

3) КИП как система есть множество вещей, свойств и отношений.

S ({m},{n},{k}),

(1.3)

где m – вещи,

n – свойства,

k – отношения.

4) КИП как система есть множество элементов, образующих структуру

и обеспечивающих определенное поведение в условиях окружающей среды:

S ( L, ST , BE, E ),

где L – элемент,

ST – структура,

BE – поведение,

Е – среда.

(1.4)

46

5) КИП как система есть множество входов, множество выходов, множество состояний, характеризуемых оператором переходов и оператором

выходов:

S ( X , Y , Z , H , G),

(1.5)

где Х – входы,

Y – выходы,

Z – состояния,

Н – оператор переходов,

G – оператор выходов.

6) Если определение (1.5) дополнить фактором времени и функциональными связями, то получим определение системы уравнениями

S (T , X , Y , Z , V , Vz , F , f )

y(t2 ) F x(t1), z (t1), t2 ,

(1.6)

z (t2 ) f x(t1), z (t1) , t2 ,

где Т – время,

X – входы,

Y – выходы,

Z – состояния,

V – класс операторов на входе,

Vz – значения операторов на выходе,

F и f – функциональные связи в уравнениях.

7) Для организации системы КИП в определении системы учитывают

следующее

S ( PL, RO, RJ , EX , PR, DT , SV , RD, EF ) ,

где PL – цели и планы,

RO – внешние ресурсы,

(1.7)

47

RJ – внутренние ресурсы,

ЕХ – исполнители,

PR – процесс,

DT – помехи,

SV – контроль,

RD – управление,

EF – эффект.

Последовательность определений можно продолжить, в которых

учитывалось бы такое количество элементов, связей и действий в реальной

системе, которое необходимо для решаемой задачи, для достижения

поставленной цели.

К числу задач, решаемых теорией систем, относятся: определение общей

структуры системы; организация взаимодействия между подсистемами и

элементами; учет влияния внешней среды; выбор оптимальных алгоритмов

функционирования системы.

Проектирование КИП делится на две стадии: 1) макропроектирование

(внешнее проектирование) в процессе которого решаются функциональноструктурные вопросы системы в целом, и 2) микропроектирование

(внутреннее проектирование) связанное с разработкой элементов системы

как физических единиц оборудования и с получением технических решений

по основным элементам (их конструкции и параметры, режим эксплуатации).

1.1.5. ФУНКЦИОНАЛЬНО-ЦЕЛЕВЫЕ СТРУКТУРЫ

МЕХАНООБРАБОТКИ

Организационно-технический и производственно-технический потенциалы являются (рис.1.2) функциональными характеристиками ФЦС [51].

Как интегральный показатель он должен отражать наиболее существенные

характеристики КИП и в общей форме оценивать ее технический уровень. К

таким характеристикам относятся, прежде всего, количественная мера

48

подетальной специализации (универсальность), выражаемая укрупненно

числом технологических групп или наименований обрабатываемых деталей.

Номенклатура последних отражает способности системы экономически

целесообразно выпускать различные детали по различной технологии.

Функционально-целевые структуры КИП

(ФЦС)

Производственно-технологические структуры (ПТС)

Технологические

структуры (ТСМ)

маршрутов

Технологические

структуры (ФТО)

операций

Организационно-технические

структуры (ОТС)

Производственные

структуры (ПС)

Компоновочные

структуры (КС)

Информационноуправляющие структуры

(ИУС)

Технические связи

(ТПС)

Функциональные

связи (ФКС)

Функциональные связи

(ФИУСУС)

Технические связи

(ТКС)

Организационные

связи (ОКС)

Технические связи

(ТИУС)

Организационные связи

(ОИУС)

Алгоритмические связи

(АИУС)

Программные связи

(ПИУС)

Информационные связи

(ИИУС)

Производственно-технический потенциал

Организационно-технический потенциал

Рисунок 1.2 – Функционально-целевые структуры КИП

ПТС представляет собой совокупность значений производительности

системы и ее технологических возможностей [51]. При вычислении производительности обработки деталей всех наименований из установленных для

системы технологических групп в стоимостном выражении производственнотехнологический потенциал интегрируется парой

n

P( D) P ; U Dk ,

k 1

(1.8)

где P – объем продукции системы в стоимостном выражении (в единицу

времени);

49

n

U Dk – множественное объединение технологических возможностей

R 1

системы по обработке всех деталей;

n – число технологических групп обрабатываемых деталей.

Другой основной характеристикой должна быть мера совершенства

перехода системы с обработки одной детали на обработку другой, или в

более общей форме – мера совершенства функционирования КИП.

Для оценки совершенства функционирования КИП может быть

использована оценка степени эффективности автоматизации, предложенная

Л. Ю Лищинским и Р. И. Баклановой [51]

A

EK0

Cзп EK0

,

(1.9)

где Е – нормативный коэффициент эффективности капитальных вложений;

K0 – капитальные вложения в основное и вспомогательное оборудование;

Сзп – расходы на заработную плату работающих всех категорий,

участвующих в производственном процессе.

Сформулированный показатель следует применять к сопоставимым

структурам КИП типа 1) САПР – АСТПП – АСОУП – АТСС – АСИО – ГПМ

– САК – АСУО; 2) АСТПП – АСОУП – АТСС – АСИО – ГПМ – САК;

3) АСОУП – АТСС – ГПМ и т.п.

Таким образом, организационно-технический потенциал, отражающий

способность системы к более или менее автоматизированному функционированию в пределах большей или меньшей универсальности, может быть

описан экономической гибкостью как функцией универсальности и степени

эффективности автоматизации. Таким образом, в качество основного

системного показателя технического уровня КИП выступает степень

эффективности автоматизации в виде формулы (1.9). Наряду с интегральным

(системными) показателями для более детального описания ПТС и ОТС

можно выделить общие показатели, свойственные этим структурам в целом,

и частные показатели, свойственные каждой структуре в отдельности. Кроме

50

того, показатели могут быть разделены на основные и дополнительные. Здесь

под показателями понимаются величины или служебные свойства отдельных

подсистем или КИП в целом и имеющие самостоятельное значение в

комплексе выходной информации о КИП как объекте исследования.

Показатели являются функциями того или иного числа определяющих

параметров. Под параметрами понимают величины, характеризующие

определенные физические свойства отдельных элементов.

Таким образом, показатели, характеризующие структуры КИП, можно

разделить на три группы (см. табл. 1.1) [52-54].

Группа

Показатель

п/п показателей

назначения

1

2

Показатели

1

3

1.1. Производственнотехнологический потенциал

1.2. Частота переналадки

структура

№

Характеризуемая

Таблица 1.1 – Показатели структуры КИП

Тип

показателя

4

5

ПТС

Интегральный

ПТС

Общий

основной

2

Проектные показатели

2.1. Организационно-технический

потенциал, в т.ч. степень

эффективности автоматизации и

ОТС

Интегральный

численности работающих

2.2. Количество и номенклатура

основного оборудования

ПС

2.3. Число и номенклатура

обслуживающих транспортных

устройств

КС

Частный

основной

Частный

основной

51

Продолжение таблицы 1

1

2

3

4

5

2.4. Число накопителя; вместимость

централизованного межо-

КС Частный основной

перационного склада-накопителя

2.5. Характеристики управляющих

2

Проектные показатели

ЭВМ

2.6. Занимаемая производственная

площадь

2.7. Коэффициент смежности

2.8. Коэффициент загрузки

оборудования

ИУС Частный основной

КС Частный основной

ОТС Общий основной

ПТС Общий основной

2.9. Длительность интервалов

перспективного и оперативного

ИУС

производства

2.10. Коэффициент

технологической интеграции

2.11. Коэффициент

производственной интеграции

3.1. Коэффициент организационного использования оборудования

3

Эксплуатационные показатели

3.2. Коэффициент технического

использования оборудования

Частный дополнительный

ПТС Общий основной

ПТС Частный основной

ОТС Общий основной

ПТС Общий основной

3.3. Длительность производственного цикла по техническим

группам деталей. Объем

ОТС Общий основной

незавершенного производства

3.4. Средняя суммарная

длительность простоев станков в

смену в ожидании обслуживания

3.5. Показатели надежности

КС

Частный

дополнительный

ПС Частный основной

52

Системная концепция структурного и параметрического синтеза

подчинена задаче обеспечения максимального экономического эффекта в

каждом конкретном случае, т.е. Э max , где Э – суммарный эффект по

годам расчетного периода производства, в составе которого используется

проектируемая КИП.

Основные этапы процесса создания КИП можно представить в

следующем виде[51]:

1. Предпроектный анализ КИП.

1.1. Предпроцессор – определение показателей назначения, в том числе

производственно-технологического потенциала.

1.2. Определение основных технико-экономических параметров существующего производства.

1.3. Генерирование вероятностного структурного варианта КИП.

1.4. Предпроектная оценка технико-экономических показателей.

2. Проектирование КИП.

2.1. Процессор.

2.1.1. Структурный

и

параметрический

синтез

производственно-

технологических структур.

2.1.2. Структурный параметрический синтез организационно-технического потенциала. Постпроцессор.

2.2.1. Имитационное моделирование, коррекция структурных и параметрических решений.

2.2.2. Коррекция проектных показателей.

Проектная оценка технико-экономических показателей.

2.3.1. Выпуск рабочей документации.

3. Изготовление и эксплуатация КИП.

3.1. Изготовление, монтаж и отладка.

3.2. Определение эксплуатационных показателей и приемосдаточные

показатели.

3.3. Организация рациональной эксплуатации.

3.4. Оценка достигнутых технико-экономических показателей.

53

1.1.6. ЭТАПЫ ЖИЗНЕННОГО ЦИКЛА ИЗДЕЛИЙ

Производственный ЖЦИ в КИП машиностроения можно разделить на

шесть этапов: проектирование, изготовление, налаживание, использование,

восстановление и ликвидация [55-60]. В физическом плане каждое из

подразделений интегрированного производства: конструирование, технологическая подготовка, обработки, сборка, контроль, испытание, делопроизводство, ремонт, под-держание оборудования и т.д. – проходит эти этапы

жизненного цикла, которые обеспечиваются КИТ машиностроения.

В процессе ЖЦИ каждое подразделение интегрированного производства

претерпевает изменения, которые обеспечиваются внешними системами:

внешние условия среды, проектирующей, изготавливающей, налаживающей,

использующей, восстанавливающей, ликвидирующей системами.

Эволюция развития подсистем КИП характеризуется этапами автоматизации, которые направлены, прежде всего, для обеспечения автоматизации

основного производственного процесса – изготовления изделий.

Таким образом, ЖЦИ должен обеспечить эволюцию автоматизации

производственных процессов машиностроения с максимальной динамикой и

минимальными затратами.

Этой цели можно достичь при целенаправленной оптимизации информационных процессов, обеспечивающих ЖЦИ (рис.1.3).

Основным условием передачи информации является взаимодействие

систем, вследствие чего проявляется информационный отклик свойств

воспринимающего

информацию

на

проявление

свойств

передающего

информацию. Заметим, что информационный отклик бывает естественный и

принудительный. Естественный информационный отклик происходит за счет

энергии физического пространства, принудительный отклик происходит за

счет введения энергии из вне в пространство, в котором проявляется свойство.

Синтез и оптимизация КИП заключается в определении уровня автоматизации, интеграции и гибкости производственной системы в определении

54

затрат энергии на передачу единицы информации свойств, и регулированием

массой и силой информации, оптимизацией общих затрат энергии на

преобразование ЖЦИ.

Основными характеристиками информационного процесса являются

полнота передачи информации без искажений, время передачи информации,

что зависит от выбора канала связи.

Так как процессы в системе ЖЦИ имеют стохастический характер, то

допуски свойств не должны превышать среднее квадратическое отклонение

проявления этих свойств. Энергия извне на преобразование ЖЦИ поступает

от

проектирующей,

изготавливающей,

налаживающей,

используемой,

восстанавливающей и ликвидирующей систем и имеет денежный эквивалент.

Устойчивость информационного процесса характеризуется связью,

выражаемой постоянным значением корреляционной функции.

Анализ развития различных КИТ в производственных задачах КИП

показывает, что основной тенденцией является все более полный охват

стадий ЖЦИ. ГПС решали задачи, касающиеся исключительно производства

изделий. В КИП круг задач значительно расширился и включил в себя

исследование, проектирование и изготовление, материально-техническое

обеспечение и другие задачи предприятия. Тем не менее, остались

нерешенными задачи: взаимодействие с заказчиком, взаимодействие с

партнерами поставщиками, послепродажного сопровождения изделия и

многие другие. К середине 90-х годов появилось осознание необходимости

создания ИИС, поддерживающей весь жизненный цикл изделия. По

определению в стандарте ISO 9004-1 жизненный цикл продукции – это

совокупность процессов, выполняемых от момента выявления потребностей

общества в определенной продукции до момента удовлетворения этих

потребностей и утилизации продукции.

Продукция представляет собой результат некоторой деятельности

объектов или выполненных процессов.

55

Можно выделить четыре общие категории продукции:

1) техническое средство – отдельное изделие определенной формы;

2) обработанный

материал

–

изделие,

являющееся

результатом

преобразования сырья в желаемое состояние;

3) услуга – итог непосредственного взаимодействия поставщика и

потребителя и внутренней деятельности поставщика по удовлетворению

потребностей потребителя;

4) программное обеспечение.

Внешние

услoвия

среды

щ

ую

ир а

ид тем

кв и с

Ли с

Вoсстана вливающ ая

систем а

и т.д.

й с т ва

М

ИПС

тания

Исп ытема

сис

свo

Кoн

систтрoля

ем а

е

На

л аж

с ис и в а ю

те м ща

я

а

н

ки

oр е м а

б

С ст

си

В

Изгoтавливающая

система

Центр.

ЭВМ

дерoo

б

С o я

я и

ни oванема

а

ж уд с т

р си

Ремoнт а

си сте ма

Д

из елo

сивoдспрoст е т в

ма а

ие

Т

пoех нo

пр д гo лoг

- ва вк .

с-м и

а

O брабoт

к

си сте ма и

н

с т ру

Кo н ания

иросвтема

си

Пр

oе

а

ая

кт

ир

ую

си

ст

ем

ая

ш

щ

ая

ущ

з

ь

л

а

пo е м

Ис сист

Рисунок 1.3 – Жизненный цикл изделий в КИП

Многообразие

процессов

в

ходе

ЖЦИ

и

необходимость

их

интенсификации требуют активного информационного взаимодействия

56

субъектов (организаций), участвующих в поддержке ЖЦИ. С ростом числа

участников растет объем используемой и передаваемой информации.

Потребность в создании интегрированной системы поддержки ЖЦИ и

организации информационного взаимодействия компонентов такой системы

приводит к необходимости создания ИИС, которая охватывает КИП. В

основе ИИС лежит использование открытых архитектур, международных

стандартов,

совместное

использование

данных

и

апробированных

программно-технических средств.

В сложных долговременных проектах, создание КИП, ИИС обеспечивает

взаимодействие

проектных

организаций

и

производственных

предприятий, поставщиков, организаций сервиса и конечного потребителя на

всех стадиях ЖЦИ.

Данный подход к КИП характеризуется следующими принципиальными

особенностями:

1) в отличие от компьютерной автоматизации и интеграции отдельных

процессов в производстве решаются задачи информационной интеграции

всех процессов ЖЦИ;

2) решаемые задачи выходят за границы отдельного предприятия,

участники информационного взаимодействия могут быть территориально

удалены друг от друга, располагаются в разных городах и даже странах;

3) совместно используемая информация очень разнородна: это маркетинговые, конструкторско-технологические, производственные данные, коммерческая и юридическая информация и т.д. Для ее совместного использования должна быть стандартизированы способы, технологии представления и корректной интеграции данных;

4) основной средой передачи данных является сеть Интернет.

В настоящее время ИИС доказала свою эффективность и получила в

США трактовку – Continuous Acquisition and Life cycle Support (CALS) –

непрерывная информационная поддержка поставки и жизненного цикла

продукции.

57

Русскоязычное наименование этой концепции и стратегии ИПИ

(Информационная Поддержка жизненного цикла Изделий).

Широкое распространение данной концепции получили термины

Product Life Cycly Support (PLCS) или Product Life Management (PLM) –

«поддержка жизненного цикла изделия» или «управление жизненным

циклом изделия».

Сторонники широкой оценки относят к PLM практически все средства и

системы

автоматизации,

конструкторские

и

технологические

САПР

(САР/САМ/САЕ/САЕ), системы ERP (MRP), средства управления взаимодействием с клиентами (CRM), цепочками поставок (SCM), техническим

обслуживанием (сервисом) и т.д.

Сюда же относят РDМ системы, которым отводится ключевая роль в

организации информационного взаимодействия всех участников ЖЦИ через

ИИС. Сторонники узкой оценки, по сути, отождествлять PLM и PDM, считая

прочие средства и системы «внешними» по отношению PLM.

Современное развитие КИП решает главную задачу повышение уровня

конкурентоспособности

выпускаемой

продукции.

В

этих

рамках

устанавливаются основные показатели анализа и синтеза структур КИТ.

1.1.7. СТРУКТУРА СИНТЕЗА КИП

Задача синтеза структур КИП формулируется в основе своей как задача

дискретного математического программирования. Все этапы синтеза в

конечном итоге преследуют цель достижения экстремума целевой функции

оптимизации. Функционирование больших технических систем (БТС)

рассматривается как процесс, к которым относятся КИП, и как элемент

интегрированного производства, на который действуют разнообразные

технические критерии, а задачи оптимизации имеют явно выраженный

многокритериальный характер[61-70]. По мере подъема по ступеням

структурной иерархии уровень автоматизации уступает место экономи-

58

ческим критериям. Таким образом, с ростом ранга системы неизбежно растет

и ранг целевой функции ее оптимизации. В настоящее время в подавляющем

большинстве случаев оценки эффективности БТС (в том числе КИП)

используют однокритериальный экономический подход. Такая тенденция

описывается в работе [51]. При переходе на более высокий уровень целеполагающей системы приходится резко сократить либо свести контроль к

одному показателю объективные оценки важности параметров целеполагания. Системная концепция структурного и параметрического синтеза

КИП подчинена задаче обеспечения максимального экономического эффекта

в каждом конкретном случае, т.е.

Э max

где Э – суммарный по годам расчетного периода экономический эффект

производства, в составе которого используется проектируемая КИП [71-77].

При устойчивых технико-экономических показателях по годам расчетного периода (номенклатура, годовые программы выпуска и показатели

качества деталей (изделий), результаты и затраты производства в стоимостном выражении; экономический эффект определяется по формуле

Ý

P Ç

,

p Eí ï

(1.11)

где P, Ç – изменение стоимостных оценок соответственно хозяйственных

результатов и затрат, характеризующих данное мероприятие за расчетный

период;

P – норма реновации основных фондов;

p Енп / (1 Енп )tсл 1 ; Енп – норматив приведения разновременных

затрат и результатов, численно равный нормативу эффективности капитальных вложений;

tcл – срок службы оборудования.

59

В США широко используют следующие коэффициенты [78]:

1) Коэффициент SPCAF нарастания затрат (коэффициент дисконтирования, т.е. приведения к одному году из будущих лет single-payment

compound amount factor):

SPCAF (1 Eнп )t ,

(1.12)

где t – число лет, отделяющий данный год от начала расчетного;

Енп – норматив приведения разновременных затрат и результатов, численно

равный нормативу эффективности капитальных вложений.

2) коэффициент SPPWF начальных затрат (коэффициент, обратный

коэффициенту нарастания затрат, т.е. коэффициент приведения к одному

году из прошлых лет single-payment present worth factor):

SPPWF

1

;

(1 Eнп )t

(1.13)

3) коэффициент CRF восстановления затрат (capital recovery factor):

CRF

Eнп (1 Енп )

;

(1 Енп )t 1

(1.14)

4) коэффициент USPWF нарастания затрат как функция интегральных

затрат за t лет (uniform series present worth factor):

(1 Енп )t 1

;

USPWF

Енп (1 Енп )

(1.15)

5) коэффициент SFF погашения затрат (норма амортизационных отчислений sinking fund factor):

SFF

Енп

;

(1 Енп )t 1

(1.16)

60

6) коэффициент USCAF интегральных затрат (uniform series compound

amount factor):

(1 Енп )t 1

.

USCAF

Енп

(1.17)

В общем, процесс создания КИП можно представить как последовательность действий [51]:

1) Этап решения задачи идентификации системы (систематизация и

обработка исходной информации и определение на ее основе показателей

назначения);

2) Этап синтеза делится на два уровня, каждый из которых состоит из

нескольких рабочих фаз:

– на первом уровне, на основании исходной информации, нормативных

данных и экологических показателей осуществляется а) структурный и

б) параметрический синтезы КИП;

– на втором уровне производится структурный и параметрический

синтез ОТС:

а) синтез КС;

б) синтез обслуживающих транспортных устройств (ОТУ) и их параметры,

в) синтез ИУС,

г) параметрический синтез ОУС.

Таким образом, на втором этапе устанавливаются проектные показатели

КИП, на основании которых осуществляется проектная оценка техникоэкономических показателей выбранного структурного варианта КИП.

3) Этап

формирования

имитационной

модели

производственного

процесса ИТСМ.

В работе [19] системное проектирование КИП предусматривает выполнение следующих основных взаимосвязанных этапов:

– формирование целевой функции создания КИП;

– определение номенклатуры обрабатываемых деталей и производственных

программ выпуска;

61

– выбор технологических методов обработки;

– определение технических характеристик физических элементов КИП;

– составление расписаний работы;

– разработка системы динамического контроля (оперативного управления производством) на ЭВМ;

– разработка обобщенной модели системы и ее исследование на ЭВМ

1.1.8. КЛАССИФИКАЦИЯ МОДЕЛЕЙ СИНТЕЗА КИП

Этапы жизненного цикла можно разделить на две составляющие по

отношению к КИП как внутренние и внешние. К внешним можно отнести

маркетинг, отношения с заказчиками и т.п. К внутренним составляющим

этапа ЖЦИ в КИП отнесем: проектирование, изготовление, налаживание,

использование (функционирование), восстановление (реконструкция), ликвидация (утилизация).

Анализ и синтез КИП в системном анализе называют задачами оптимального распределения ресурсов [79].

Синтез ПТС на этапах ЖЦИ проектирование и использование – назовем

прямой задачей объемного планирования, т.е. это определение оптимального

качественного и количественного состава оборудования, в большинстве

случаев в сочетании с совокупностью технологических маршрутов.

Под обратной задачей объемного планирования, решаемой на этапах

использования и восстановления, будем понимать задачу анализа, т.е. оптимального распределения обрабатываемых деталей по оборудованию.

Обе группы задач относятся к задачам целочисленного линейного программирования (ЦЛП) [79] или еще к более широкому классу комбинаторных задач дискретной оптимизации.

Особенности задач ЦЛП заключаются в дискретном характере переменных, конечности множества вариантов, наличии условий, приводящих к

изменению вида функций и (или) ограничений. В результате решения этих

62

задач находят оптимальные значения целевой функции, а также соответствующие этому оптимальному решению значения переменных основных

и дополнительных. Значения основных переменных характеризуют номенклатуру и число определяемых объектов (станков, деталей), при выборе

которых будет достигнут максимальный эффект. Значения дополнительных

переменных показывают резервы по учитываемым видам ограниченных

ресурсов, позволяют выявить избыточные и дефицитные ресурсы и т.д.

Решение задач анализа и синтеза обеспечивают повышение экономической эффективности КИП.

В работе [51] проведена классификация математических моделей

загрузки оборудования:

1. Модель выбора ПС с полной взаимозаменяемостью станков (модель

синтеза). Критерий – минимум затрат.

2. Модель выбора ПС с частичной взаимозаменяемостью станков

(модель синтеза). Критерий – минимум затрат.

3. Модель выбора ПТС с взаимозаменяемостью технологических

маршрутов обработки (модель синтеза).

Критерий – минимум затрат.

4. Модель объемного планирования производства по деталям (модель

анализа).

Критерий – максимум прибыли от производства, максимум выпуска,

максимум использования оборудования.

5. Модель объемного планирования производства по деталеоперациям

(модель синтеза).

Критерий

–

максимум

прибыли,

максимум

выпуска,

максимум

использования оборудования.

Анализ приведенных моделей показывает, что первая является частным

случаем второй, а вторая частным случаем третьей. Однако вторая модель

разворачивается в третью перебором всех возможных вариантов сочетаний

станков по отдельным операциям. Таким образом, и с теоретической и с

практической точек зрения основной является третья модель.

63

Эта модель имеет более широкое применение и пригодна для выбора

структуры любого специального технологического комплекта оборудования

в серийном производстве.

Для решения задач дискретной оптимизации используют как точные, так

и приближенные методы решения [79].

В работах [80-86] рассмотрены модели определения состава оборудования проектируемых участков и цехов машиностроительных заводов.

Модели описываются следующими условиями: при заданных вариантах

выполнения на различных станках операций обработки деталей, закрепленных за цехом, необходимо выбрать такие станки и в таком количестве и

так распределить операции обработки по этим станкам, чтобы при

выполнении заданных ограничений затратная целевая функция приняла бы

наименьшее значение. Модель представлена как задача ЦЛП, в которой часть

переменных являются булевыми, а часть может принимать значения любых

целевых неотрицательных чисел.

В работах [87,88] предложен эвристический метод, разбитый на два

этапа: на первом получают условно – оптимальное решение, на втором

предусматривают улучшение полученного начального решения путем

пошаговой направленной оптимизации. В описанных моделях используются

программа SELECT, основания на ЦЛП, и процедуры «Branch and Bound»

(ветвей и границ) и «Dual Simplex» (двойственного симплекса). Представленные модели являются частными случаями модели выбора ПС ГПС с

частичной взаимозаменяемостью станков, если разрешить использование

станков на j-x операциях.

Все экономико-математические задачи анализа (задачи 4, 5) являются

разновидностями

основной

задачи

производственного

планирования

Л. В. Канторовича [24]. Их можно определить как задачи обратные задачам

№1 и №2 (задачи синтеза) и разделить соответственно на модели объемного

планирования производства по деталям и по деталеоперациям, а также по

видам критерия оптимальности.

64

Прямая задача №3 не имеет соответствующей обратной задачи и специфична только для синтеза ПТС. Некоторые модификации моделей объемного

планирования производства по деталям описаны в работах [77,90].

Таким образом, под синтезом структуры понимают определение

элементного состава системы, свойств элементов и связей между ними.

Соответственно синтез ПТС состоит в определении оптимальной совокупности реализуемых технологических маршрутов для установленных технологических групп или типов деталей и комплектов (номенклатуры и

количества) основного технологического оборудования.

Задача синтеза ПТС серийного производства рассматривается в системном аспекте. Это предполагает: 1) определение набора маршрутных технологических процессов; 2) определение комплекта оборудования для реализации

технологических процессов; 3) согласование работы механообрабатывающего и сборочного цехов при равномерном распределении годовой программы выпуска изделий; 4) выбор размеров партий запуска деталей и циклов

поставки их сборочному цеху; 5) определение условий устойчивости

производственного процесса при минимальной длительности цикла механической обработки (т.е. расчет межоперационных и межцеховых запасов) [91].

КИП имеет более емкие функции, чем входящие в ее структуру ПТС.

Поэтому синтез КИП должен включать дополнительные элементы, свойства

и связи.

1.1.9. УРОВНИ СЛОЖНОСТИ СТРУКТУРНОГО СИНТЕЗА

ПТС МЕХАНООБРАБОТКИ

Современная технология механической обработки заготовок строится по

принципу обработки отдельных поверхностей, из которых состоит деталь.

В современном машиностроении существуют технология принципиально

различных типов – единичная, типовая, групповая, модульная, функционально-ориентированная.

65

Различие

технологий

мелкосерийного

и

массового

производств

заключается в том, что в мелкосерийном производстве поверхности деталей

обрабатываются последовательно при минимальном числе операций, а в

массовом – в основном параллельно при высоком уровне дифференциации

технологического процесса на операции.

Разработка единичных технологических процессов характерна для

оригинальных деталей, не имеющих общих конструктивных и технологических признаков с деталями, ранее изготовленными на предприятии.

Для изготовления деталей, характеризующихся общностью конструктивных и технологических признаков, разрабатываются унифицированные

технологические

процессы,

которые

подразделяются

на

типовые

и

групповые.

Типовой технологический процесс разрабатывается для изготовления

конструктивно-подобных деталей, обрабатываемых на одном технологическом оборудовании.

Особенность модульной технологии заключается в том, что в качестве

объекта классификации принято сочетание поверхностей, предназначенных

для совместного выполнения законченной служебной функции детали. Такое

сочетание поверхностей называют модулем поверхностей.

Разработка модульного технологического процесса заключается в

определении и назначении последовательности обработки объединенных

модулей поверхностей детали. Это с учетом наличия типовых технологических блоков упрощает и снижает трудоемкости проектирования технологических процессов изготовления деталей [92].

Функционально-ориентированная технология изготовления изделий

машиностроения – это специальная технология, которая основана на точной

топологически ориентированной реализации необходимого множества алгоритмов технологического воздействия орудий и средств обработки в необходимые микро, макро узлы и участки изделия, которые функционально

соответствуют условиям их эксплуатации в каждой отдельной его зоне

[93, 94].

66

В комплексном автоматизированном интегрированном производстве

машин разработкой технологических процессов занимается служба САПР

ТП при подготовке производства.

Задачи структурного синтеза при автоматизированном технологическом

проектировании зависят от уровня сложности.

В основе решения задач структурного синтеза различной сложности ТС

КИП лежит перебор вариантов счетного множества.

При переборе каждая проба включает [95]:

− создание (поиск) очередного варианта;

− принятие решения о замене ранее выбранного варианта новым;

− продолжение или прекращение поиска новых вариантов.

В наиболее простых задачах синтеза первого уровня сложности определяется структура технологического процесса или его элементов (операции,

переходы). В этом случае часто используют таблицы применяемости

(табличные модели).

Второй уровень сложности структурного синтеза ТС КИП предусматривает формирование конечного множества в виде каталога типовых

вариантов структуры например новых технологических маршрутов и его

полного перебора. Тогда для данного класса (группы, подгруппы или вида)

деталей устанавливается так называемый обобщенный маршрут. Маршруты

имеют типовую последовательность и содержание причем они отражают

передовой производственный опыт предприятия или отрасли.

При третьем уровне сложности структурного синтеза ТС КИП решаются

задачи выбора варианта структуры во множестве с большим, но конечным

результатом известных вариантов. Для решения таких задач используют

алгоритмы направленного перебора (алгоритмы линейного программирования); алгоритмы последовательные, итерационные и другие; сведение

задачи к полному перебору путем ограничения области поиска на стадии

формирования исходных данных.

67

К третьему уровню сложности структурного синтеза ТС КИП технологического процесса и его элементов относятся задачи целочисленного

программирования; при этом к требованиям линейности критерия и

ограничений добавляется условие целочисленности переменных.

Задачи структурного синтеза ТС КИП четвертого уровня сложности

(выбор вариантов во множестве с заранее неизвестным числом элементов

или вообще в бесконечном множестве) решаются при активном участии

технолога-проектировщика и реализуются в режиме диалога в ЭВМ.

ЭВМ помогает технологу принять решение об изменении структуры

расчетов по программе режима работы и производительности автомата.

Пятый самый сложный уровень структурного синтеза направлен на

создание принципиально новых технологических процессов и ТС КИП

решаются так называемым поисковым конструированием (искусственный

интеллект). Большие трудности, возникающие при поисковом конструировании и эвристическом программировании, привели к появлению экспертных

систем. Недостатком таких систем явилась зависимость качества проектных

технологических решений от уровня подготовки эксперта.

Необходимость повышения уровня интеллектуальности автоматизированного процесса синтеза технологических решений при высоких размерностях задач потребовала разработки принципиально новых решений, одним

из которых явилось создание и использование метода генетических

алгоритмов.

Оценка эффективности производится на основе расчета значений

целевой функции и анализа полученных результатов.

Совокупность возможных структур ТС КИП, представленная в виде

хромосом, образует популяцию. Процесс решения задачи сводится к

формированию новых популяций путем модификации предыдущих. Модификация основана на формировании новых хромосом путем скрещивания

лучших хромосом из предыдущей популяции. Это позволяет достаточно

быстро находить работоспособный вариант при решении задач высокой

размерности.

68

1.1.10. ИНТЕГРИРОВАННАЯ ИНФОРМАЦИОННАЯ СИСТЕМА

Впервые работы по созданию интегрированных систем, поддерживающих жизненный цикл продукции, были начаты в 80-х годах в оборонном

комплексе США.

Новая концепция была востребована жизнью как инструмент совершенствования управления материально-техническим обеспечением армии США.

Предполагалось, что реализация новой концепции, получившей обозначение

CALS (Computer Aided Logistic Support – компьютерная поддержка процесса

поставок), позволит сократить затраты на организацию информационного

взаимодействия государственных учреждений с частными фирмами в

процессах формализации требований, заказа, поставок и эксплуатации

военной техники (ВТ). Появилась реальная потребность в организации ИИС,

обеспечивающей обмен данными между заказчиком, производителями и

потребителями ВТ, а также повышение управляемости, сокращение

бумажного документооборота и связанных с ним затрат. Доказав свою

эффективность, концепция последовательно совершенствовалась, дополнялась и, сохранив существующую аббревиатуру (CALS), получила более

широкую трактовку – Continuous Acqusition and Life cycle Support –

непрерывная информационная поддержка поставки и жизненного цикла

продукции[96-101].

Интегрированная САПР (САПР-К и САПР-Т) является элементом ИИС

КИМП. Выделим в качестве важнейшего признака надсистемы объединение

в ее составе нескольких различных автоматизированных систем, которые

могут создаваться, существовать, развиваться и использовать независимо

друг от друга. Обобщенная функция интегрированной САПР – реализация

взаимосвязанной

совокупности

всех

этапов

ЖЦП

интегрированного

производства [95].

Интегрированные САПР должны оцениваться, строиться и использоваться как важнейшее средство формирования целеориентированных

69

технико-экономических компромиссных решений, как средство достижения

заданной целевой ориентации объектов, задач, процессов создания новых

изделий реализации этапов ЖЦП разнесенных во времени и пространстве.

Основными функциями интегрированной системы САПР и АСТПП

является:

1) автоматизированное конструкторско-технологическое моделирование, компоновка, конструирование изделий и т.п.;

2) автоматизированное проектирование технологии, включая информационное обеспечение, выбор заготовок, формирование маршрутной и операционной технологии, расчет режимов обработки, выбор или конструирование

режущего и измерительного инструмента, нормирования производства,

генерацию управляющих программ для станков с ЧПУ, роботов и другого

управляемого оборудования и т.п.;

3) автоматизированное управление технологическими процессами, в том

числе: автоматическая передача управляющих программ на станки с ЧПУ и

работы, контроль технологических параметров, активный контроль размеров

изделия в процессе обработки, контроль состояния оборудования, текущий

учет состояния производства, смещение за прохождением изделиями технологического маршрута, управление транспортно-складским комплексом,

испытание изделий и т.п.

4) организационно-экономическое управление в том числе: техникоэкономическое и оперативное планирование производства, учет производства, материально-техническое обеспечение, оперативно-диспетчерское

управление и т.п.

При реализации ЖЦИ новых изделий следует иметь в составе интегрированной САПР следующие системы:

1) конструирования изделий – САПР конструирования;

2) проектирования новых материалов САПР материалов;

3) проектирование технологических операций (ТО) – САПР ТО;

4) проектирование объектов технологической подготовки производства

новых изделий – САПР ТПП;

70

5) автоматизированную систему научных исследований АСНИ.

Основные

цели

реализации

ЖЦИ

могут

быть

сформулированы

следующим образом:

1) минимизировать избыточность номенклатуры изделий основного

производства, конструктивов (сборочных единиц, деталей, входящих в состав

изделий) используемых материалов, технологических процессов и операций,

2) средств технологического оснащения на выделяемом отрезке

времени.

3) максимизировать степень упорядоченности и организованности

номенклатуры объектов каждого выделяемого класса;

4) максимизировать степень безусловного, но не избыточного соответствия основному назначению уровней функциональных свойств или

соотношений функциональных свойств – условия применения создаваемых

объектов;

5) минимизировать трудоемкость, материалоемкость, энергоемкость,

фондоемкость новых объектов каждого данного класса, как на этапах

изготовления, так и на этапе использования;

6) максимизировать степень соответствия проектных решений, обеспечить использование возможно большего числа стандартизированных решений различных классов (конструкторских, технологических, материаловедческих) при создании новых объектов каждого класса;

7) максимизировать достоверность и точность формируемых проектных

решений, минимизировать долю проектных решений, дорабатываемых или

перерабатываемых по результатам опытного и серийного производства;

8) минимизировать

продолжительность

и

(или)

трудоемкость

реализации ЖЦ новых объектов.

В интегрированный САПР можно выделить следующие категории

процессов:

1) прикладные, непосредственно формирующие тот главный общесистемный результат, ради достижения которого создаются, используются

71

САПР, целенаправленно изменяющие состояния задач и моделей объектов

проектирования определенного класса. Номенклатура прикладных процессов

каждой конкретной САПР определяются назначением, функционирование,

целевой ориентацией системы;

2) служебные, обеспечивающие условия, необходимые и достаточные

для организации и реализации прикладных процессов системы. Служебные

процессы формируют актуальные конфигурации системы в целом, агрегатов

компонентов; отдельных компонентов; организуют и реализуют внутрисистемные связи, а также обмен предметами или продуктами между взаимодействующими компонентами и прикладными процессами; осуществляют

управление доступом, учет использования ресурсов контроль правильности

организации и реализации прикладных процессов, а также правильности

функционирования элементов компонентов системы в целом.

3) организационного

управления,

обеспечивающие

событийную

и

временную согласованность прикладных служебных процессов САПР

(инициацию, прерывание, продолжение, повторение, завершение) путем

регулирования доступа компонента системы и тем ее ресурсам в виде

реальных физических процессов, которые наделяют эти компоненты