Автореферат Шипельникова А.А., 269312 байт

реклама

На правах рукописи

Шипельников Алексей Александрович

ИССЛЕДОВАНИЕ И РАЗРАБОТКА ТЕХНОЛОГИИ ВЫПЛАВКИ

ЧУГУНОВ И СТАЛЕЙ В ИНДУКЦИОННЫХ

СТАЛЕПЛАВИЛЬНЫХ ПЕЧАХ

Специальность 05.16.02 – Металлургия

черных, цветных и редких металлов

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Липецк - 2010

2

Работа выполнена на кафедре «Металлургия» ГОУ ВПО

«Липецкий государственный технический университет»

Научный руководитель – доктор технических наук, профессор

Дубровский Сергей Андреевич

Официальные оппоненты: доктор технических наук, ФГУП ЦНИИчермет

им И.П. Бардина

Паршин Валерий Михайлович

кандидат технических наук, ОАО «НЛМК»

Коротаев Александр Сергеевич

Ведущая организация –

ОАО ЛМЗ «Свободный сокол»

Защита состоится «11» мая 2010 г. в _1200_ часов на заседании

диссертационного совета Д212.08.02 в Липецком государственном техническом

университете по адресу: 398600, г. Липецк, ул. Московская, 30, зал ученого

совета.

E-mail: dsa@stu.lipetsk.ru

С

диссертацией

можно

ознакомиться

в

библиотеке

Липецкого

государственного технического университета.

Автореферат разослан «

»

2010 г.

Ученый секретарь

диссертационного совета

Ведищев В.В.

3

Общая характеристика работы

Актуальность темы. На сегодняшний день рынок металлопродукции

предъявляет ряд жестких требований, как к служебным свойствам черных

сплавов, так и к себестоимости их получения. Огромную долю рынка занимают

детали механизмов и изделия из конструкционных чугунов и углеродистых

качественных сталей.

В настоящее время на территории РФ и стран ближнего зарубежья

происходит накопление легковесного стального и чугунного лома, который

затруднительно

перерабатывать

на

высококачественные

сплавы

с

использованием классических металлургических схем. Выход из сложившейся

ситуации

возможен

в

создании

ряда

предприятий

с

неполным

металлургическим циклом. Главными плавильными агрегатами «мини-заводов»

могут быть индукционные сталеплавильные печи, которые способны работать

полностью на твердой металлошихте.

Одной из главных проблем технологий выплавки высококачественных

сплавов в индукционных печах являются конструктивные ограничения

возможности проведения активных металлургических операций, что в ряде

случаев

усугубляется

материалов,

которое

наследственным

до

настоящего

влиянием

времени

качества

не

шихтовых

регламентируется

технологическими инструкциями.

Основным направлением развития современной металлургии является

исследование и разработка технологий получения сплавов повышенного

качества, за счет применения новых и совершенствования имеющихся методов

выплавки, внепечной обработки и оценки качества шихтовых материалов.

Все вышесказанное предопределяет актуальность работы, которая

направлена на разработку эффективных технологий индукционной выплавки

сплавов и выполнена в рамках разрабатываемого в ЛГТУ научного направления

«Феноменологические модели и нелинейная динамика высокотемпературных

процессов и технологий» при частичной поддержке грантом РФФИ 09-0897578-р_центра_а. Работа удостоена областной премии имени С.Л. Коцаря за

достижения в области технических наук.

4

Целью

работы

конструкционных

является

сплавов

в

разработка

индукционных

технологий

выплавки

сталеплавильных

печах

с

проведением эффективных металлургических операций, посредством научно

обоснованного определения влияния шихтовых материалов и технологических

параметров на качество получаемых сплавов.

Для достижения цели в работе поставлены и решены следующие

основные задачи:

- исследовать особенности выплавки сплавов в индукционных печах;

- разработать улучшенную методику анализа качества кусковых

шихтовых материалов;

- исследовать влияние качества шихтовых материалов и температурных

режимов выплавки на качество сплавов;

- исследовать поведение элементов при различных температурношлаковых режимах выплавки чугунов и углеродистой стали.

Достоверность основных положений и выводов. Достоверность

результатов работы подтверждается проведением промышленных плавок, с

использованием новейшего оборудования контроля состояния и свойств

сплавов, программного обеспечения анализа данных и теоретическим анализом

процессов с использованием современных теорий металлургических расплавов.

Научная новизна работы.

1. Экспериментально установлен факт «структурной наследственности»

шихтовых материалов заключающийся в увеличении склонности углеродистых

расплавов к дендритной сегрегации при использовании в шихте белых

доменных

чугунов.

Увеличение

температуры

последнего

периода

миксирования свыше 15500С усиливает «наследственность» расплавов и

одновременно

повышает

фрактальную

размерность

поверхности

кристаллизующихся дендритов.

2. Предложен принцип организации технологии выплавки сплавов с

использованием трех периодов миксирования, заключающийся в температурновременном разграничении протекания основных окислительных реакций с

участием

кремния,

углерода

и

марганца,

позволяющий

наводить

5

жидкоподвижный шлак для кислых и нейтральных футеровок печей.

3.

Исследованы

особенности

технологии

выплавки

сплавов

в

индукционных сталеплавильных печах, заключающиеся в поведении основных

и «наследственных» элементов и специфических условиях шлакообразования с

использованием твердых шлакообразующих смесей на основе системы оксидов

«SiO2 – Al2O3 – CaO».

4. Разработана методика ускоренного исследования качества кусковых

шихтовых материалов, позволяющая определять их полный химический состав

и внутренние дефекты, влияющие на качество металлопродукции.

Практическая ценность работы.

1.

Разработана

и

испытана

в

действующем

производстве

ООО «Лебедянский машиностроительный завод» (ООО «ЛеМаЗ») технология

выплавки углеродистой стали на нейтральной футеровке с периодом окисления

элементов, позволяющая получать качественный металл из стального лома с

завышенным содержанием основных элементов.

2.

Разработана

и

испытана

в

действующем

производстве

ООО «ЛеМаЗ» технология выплавки высококачественных конструкционных

чугунов в индукционных печах с кислой футеровкой, позволяющая снизить

газонасыщенность сплавов, уменьшить окисление основных элементов и

повысить стойкость футеровки.

3.

Разработанная

технология

выплавки

повышает

качественные

характеристики чугуна «нирезист» после модифицирования: увеличен предел

прочности (на 15,6%), снижена твердость (на 8,8%) и уменьшено количество

газоусадочных дефектов (на 15,85%).

4. С помощью разработанной методики исследовано предельное

содержание вредных микроэлементов цветных металлов в доменных чушковых

чугунах (от 0,025 до 0,034%) и стальном углеродистом ломе (от 0,016 до

0,023%).

Апробация работы. Основные положения диссертационной работы были

представлены на 3-х научно-технических конференциях: ІII (г. Липецк, 2006),

ІV (г. Липецк, 2007) и V (г. Липецк, 2008) международные научно-технические

конференции «Современная металлургия начала нового тысячелетия», а также

6

университетских совещаниях и семинарах в период с 2006 по 2008 г.

(г. Липецк, ЛГТУ).

Публикации. По материалам опубликовано 16 печатных работ, в том

числе 3 в изданиях, рекомендованных ВАК РФ.

Объем работы и структура. Диссертационная работа состоит из

введения, 5 глав с выводами, библиографического списка из 125 наименований,

заключения и 4 приложений. Включает 87 страниц текста, содержит 28

рисунков и 30 таблиц.

Основное содержание работы

Во введении приводятся основные аспекты актуальности выбранной

темы исследования, определяется цель и вытекающие из нее основные задачи.

Показана научная новизна и практическая ценность работы.

В

первой

главе

дается

краткий

обзор

области

применения

конструкционных чугунов и углеродистых сталей, способов их выплавки и

модифицирования в условиях предприятий с неполным металлургическим

циклом. Обозначены параметры качества сплавов, зависящие от правильности

и полноты протекания металлургических процессов в условиях индукционной

плавки при использовании различных шихтовых материалов. Приведена

систематизация современных научных представлений о металлургической

наследственности сплавов и её влияния на качество металлопродукции. В конце

главы сформулированы цели и задачи исследования.

На предприятиях с неполным металлургическим циклом черные сплавы

выплавляются в электропечах, при этом одним из наиболее перспективных

плавильных агрегатов, ввиду легкости обслуживания, точности управления

температурой, возможности работы в режиме миксирования, но и особо

требовательным к качеству шихтовых материалов, является индукционная

сталеплавильная

печь.

Важным

технологическим

приемом

выплавки

качественных сплавов в индукционных печах является использование режимов

термовременной

металлургических

обработки

операций,

(ТВО).

наряду

с

Проведение

внепечным

эффективных

модифицированием

расплавов, позволяет существенно улучшить качество сплавов в заготовках.

7

Показано, что имеются теоретические предпосылки для организации

технологии выплавки стали с периодом окисления элементов и возможностью

удаления части микроэлементов. В производстве для этих целей используется

дорогостоящая основная футеровка, стойкость которой не превышает 5-10

плавок. Результаты современных исследований по использованию нейтральных

футеровок для выплавки стали с окислением в периодических изданиях не

представлены. Выплавка конструкционных чугунов осуществляется, как

правило, на форсированных температурных режимах в печах с кислой

футеровкой, с использованием твердых шлакообразующих смесей на основе

Al2O3 и SiO2. Стойкость футеровок составляет не более 100 плавок. Понятие

«качество сплавов» в современной металлургии определяется не только

марочным химическим составом согласно действующей документации, но и

концентрацией микроэлементов, растворенных газов и неметаллических

включений, влияющих на процесс кристаллизации расплавов.

Согласно литературным данным, качество сплавов зависит не только от

совершенства существующих металлургических технологий, но и от явления

металлургической наследственности сплавов, которое также оказывает сильное

воздействие на процессы кристаллизации, что наиболее характерно для

расплавов

индукционной

плавки.

Механизм

и

физическая

сущность

наследственности сплавов до сих пор окончательно не раскрыты.

Вторая глава представлена результатами анализа и теоретических

исследований

металлургической наследственности и физико-химических

особенностей технологий выплавки сплавов в индукционных сталеплавильных

печах с различной футеровкой.

При содержании углерода более 0,3% и температурах перегрева в

пределах от 1550 до 18000С существует большая вероятность сохранения в

расплаве

г.ц.к.

-

подобной

структуры

ближнего

порядка.

Согласно

квазиполикристаллической теории жидких металлов, элементами г.ц.к. подобной структуры ближнего порядка расплавов являются устойчивые

кластеры химических элементов.

Предложено для идентификации наследственных структур сплавов

8

использовать фрактально-кластерную модель структур, согласно которой

кластерные

образования

в

сплавах

обладают

свойством

масштабного

самоподобия, а в ряде масштабов - иерархичностью строения. Основным

свойством фрактального кластера является соответствие между размером,

размерностью и числом частиц в агрегации, что характерно и для

«наследуемых» типов структур в первично кристаллизованных сплавах.

Показано, что наследуемыми свойствами основных шихтовых

материалов могут быть особенности строения макроструктуры (спелеобразный

графит, дендриты и т.д.) и газонасыщенность доменных чушковых чугунов, а

также общее и видовое содержание микроэлементов в шихтовых материалах.

Вскрыто, что главнейшей задачей режимов индукционной плавки

является не только гомогенизация расплава по составу и температуре,

активизация растворения и взаимодействия компонентов шлака и металла, но и

«упорядочивание» его структуры в различных микрообластях ванны, что в

основном ограничивается стойкостью используемых футеровок. В противном

случае сохраняется высокая вероятность наследования свойств шихтовых

материалов получаемыми сплавами. При этом в производственных условиях не

всегда возможно организовать такую технологию выплавки, которая бы

обеспечивала стабильное получение сплавов с заданными параметрами

качества из любых шихтовых материалов. Поэтому первым этапом

экспериментальной разработки технологии выплавки должно быть

исследование качества наиболее часто используемых шихтовых материалов и

выбор рационального состава шихты. Вторым важным этапом является

определение влияния температурного режима плавок и типа доменных чугунов

на качество выплавляемых сплавов. Вместе с этим исследование и организация

эффективных температурно-шлаковых режимов позволит стабилизировать

основные окислительно-восстановительные реакции процесса выплавки и

рафинировать расплавы от газов и неметаллических включений.

Третья глава посвящена материалам, оборудованию, описанию

проведения экспериментальных плавок и методикам исследования качества

шихтовых материалов в лабораторных и производственных условиях.

Существующие методики оценки качества шихтовых материалов,

используемые при входном контроле на действующих предприятиях, страдают

главным недостатком: большая длительность анализа состава материалов,

9

обусловленная использованием физико-химических методов анализа, при

сравнительно небольшом диапазоне исследуемых элементов: C, Si, Mn, Cr, Ni, S

и P. Разработана и апробированная методика ускоренного исследования

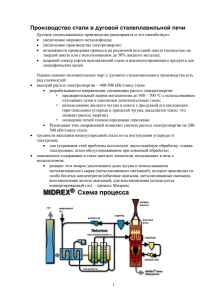

качества материалов, основные стадии которой представлены в табл. 1.

Сравнение методик исследования качества шихтовых материалов

Таблица 1

Основные стадии исследования

Разработанная

Существующая

(длительность: сутки)

(длительность: двое суток)

Отбор проб

Отбор проб

(25-36 кг/72 т).

(54-60 кг/72 т). Визуальный контроль

Визуальный контроль

Вырезка темплетов

(3,0-3,5 кг).

Измельчение материала

Визуальный и металлографический

(0,2-0,3 кг)

контроль

Измельчение темплетов, формирование

Формирование навески

выборки (0,4-0,5) кг

(0,02кг)

Физико-химический анализ

Переплав в герметизированном тигле

(С, Si, Mn, Сr, S, P)

Заливка и подготовка кокильной пробы

Спектральный анализ до 24 элементов

№

п/п

1

2

3

4

5

6

Экспресс-анализ химического состава сплавов контролировали на

оптико-эмиссионном спектрометре «ARL - 3460», механические свойства

определяли на твердомерах марок ТК-2М (ТШ-2М) и на разрывных машинах

ГМС20

и

М50КТ.

Исследование

структур

осуществляли

с

помощью

оптического микроскопа «Olimpus» GX51 с программным обеспечением «Siams

700», анализ кристаллизации осуществлялся в программном комплексе «LVM

Flow».

В четвертой главе представлены результаты экспериментальных

исследований качества используемых шихтовых материалов и температурношлаковых режимов плавок чугунов и стали в индукционных сталеплавильных

печах.

С помощью разработанной методики исследования качества шихтовых

материалов установлено содержание вредных микроэлементов в доменных

чушковых

чугунах

ведущих

предприятий-поставщиков

центрального

10

федерального округа (от 0,025 до 0,034%) и стальном углеродистом ломе

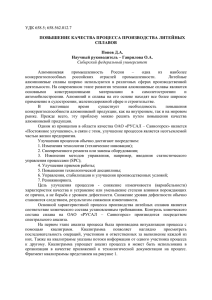

категории 1А (от 0,016 до 0,023%). Наименьшее содержание микроэлементов

обнаружено в марках Л5, ЛР6 и ПЛ1 (рис. 1: ОАО «ЛМЗ Свободный Сокол» ЛМЗ, ОАО «Косогорский металлургический завод» - КМЗ, АК «Тулачермет» -

Содержание, %

ТЧМ).

0,0200

0,0180

0,0160

0,0140

0,0120

0,0100

0,0080

0,0060

0,0040

0,0020

0,0000

Mo

V

П1(ТЧМ)

Ti

ЛР6(ЛМЗ)

As

Л5(КМЗ)

Sn

Co

Л5(ЛМЗ)

Al

Pb

ПЛ1(ЛМЗ)

Рис.1. Видовое распределение микроэлементов в чугунах

Эти чугуны можно рекомендовать для выплавки высококачественных

чугунов и сталей в индукционных печах, что и определило их дальнейшее

использование в экспериментальных плавках. Показано, что для получения в

готовой

стали

концентраций

микроэлементов на уровне 0,010-0,012%

необходимо, чтобы в шихте, при условии полного удаления Pb и частичного

удаления Ti, V, их содержание составляло не более чем 0,020%, что возможно

только

при

комбинировании

лома

прокатных

профилей

с

ломом

металлоконструкций в отношении не более чем 1:2.

Исходя из систематизации научных представлений о механизмах и видах

металлургической

наследственности,

некоторые

температурные

режимы

выплавки при определенном составе шихтовых материалов могут приводить к

возникновению неравновесных структур в выплавляемых сплавах, которые

снижают их механические свойства. Для детальных исследований склонности

расплавов к дендритной сегрегации в зависимости от вида шихтовых

материалов были проведены серии экспериментальных плавок. Установлено,

11

что склонность углеродистых расплавов к кристаллизации по дендритному

механизму определяется не только его химическим составом, но зависит и от

типа переплавляемых доменных чугунов. По результатам металлографического

анализа дендритов предложена модель расчета фрактальной размерности (D),

отличающаяся от классической Мандельброта тем, что трудно рассчитываемая

величина N заменяется на величину [(Sден.½)/2, достоверно определяемую в

комплексе «Siams 700»:

D = lg(Pден.)/lg(2Nпол.), где Nпол. ≈ [(Sден.½)/2],

(1)

где Nпол. - количество полигонических зерен составляющих оси дендрита, Sден. и

Pден. – соответственно, площадь (мкм2) и периметр (мкм) включения.

Результаты анализа морфологии представлены в табл. 2.

Количественные характеристики дендритов*

Таблица 2

Sден.,

мкм2

Pден.,

мкм

1

2

3

4

6

7

1366

17937

12217

6540

2648

6160

8

25880

Конструкционный серый чугун

189

17

18,50

1,49

1652

105

66,96

1,50

3582

59

55,30

1,72

1896

32

40,40

1,81

1385

24

25,70

1,87

2430

42

39,20

1,76

Углеродистая сталь

5852

125

80,44

1,40

№

Nпол.

(Sден.½)/2

D (N),

урав. 1

Температура

перегрева, 0С

1300-1350

1350-1500

1550-1650

1550-1650

* средние значения по 10 измерениям (полям зрения)

Дендритные структуры, кристаллизующиеся при скоростях охлаждения

расплавов от 10 до 300С/с обладают дробной фрактальной размерностью от 1,49

до 1,87, что может служить косвенным доказательством их кластерной

природы. Развитая дендритная сегрегация наблюдается в пробах

кристаллизованных сплавов полученных из белых доменных чушковых

чугунов, которые имеют в своей структуре дендритные кристаллы и не имеют

структурно-свободного углерода в форме графита. С повышением температуры

выдержки таких расплавов возрастает их склонность к кристаллизации по

12

дендритному механизму (табл. 2). Сохранение склонности расплавов к

определенному типу структурообразования можно назвать «дендритной

(структурной) наследственностью» шихтовых материалов.

Таким образом, при использовании в шихте передельных (ледебуритных белых) доменных чугунов, выгодно отличающихся более низким содержанием

S, температура перегрева и выдержки расплава должна быть достаточной для

гомогенизации ванны по химическому составу, но не должна превышать

15500С, так как кристаллизующиеся при данном перегреве дендриты обладают

высоким отношением периметра к площади (большой фрактальной

размерностью D ≥ 1,76). Согласно литературным данным, это может приводить

к существенному снижению механических и прочих свойств сплавов.

Вторым важным этапом разработки технологий является исследование

составов шлакообразующих смесей и температурных режимов плавок. Для

подбора ТШС необходимого состава было произведены плавки на ИСТ-0,16 с

кислой футеровкой с использованием различных смесей, по режиму: «нагрев

расплава до 14000С - скачивание первичного шлака - ввод состава на «зеркало»

металла - нагрев до температуры 16000С». Результаты представлены в табл. 3.

Исследование составов ТШС на кислых футеровках

Таблица 3

№

Состав

Свойства*

1

55% SiO2, 40% Al2O3, 5% CaO

Удовлетворительная текучесть

2

60% SiO2, 40% Al2O3

Шлак «комкуется» до

температуры 16000С

3

50% SiO2, 35% Al2O3, 15% CaO

Удовлетворительная текучесть,

сильный прогар футеровки

*визуально

Выбор режимов плавок, в которых бы учитывались «наследственные» и

технологические свойства шихты с учетом обзором и проведенных

исследований, должен осуществляться исходя из следующих предпосылок:

1) относительно низкая температура миксирования (для чугунов - около

14000С, для углеродистых сталей - около 15500С) не обеспечивает

необходимую степень удаления газов и неметаллических включений в шлак, но

способствует сохранению высокой стойкости футеровок (для кислых - не

13

менее 100 плавок); при этом расплавы имеют приемлемую склонность к

дендритной сегрегации;

2) относительно высокая температура миксирования (для чугунов - около

15500С, для углеродистых сталей - около 16500С) повышает жидкоподвижность

кислых шлаков, уменьшает вязкость расплавов, но существенно снижает

стойкость футеровки (вплоть до аварийного выпуска плавки) и увеличивает их

склонность к сегрегации.

Таким образом, необходимо выбирать некоторый «комбинированный»

режим – термовременная обработка расплавов. Поэтому в дальнейших

исследованиях сравнивались две различные технологии выплавки:

1) действующая - с форсированным режимом нагрева и одним режимом

миксирования, с использованием в качестве ТШС сухого кварцевого песка в

количестве 6,5-7 кг/т. Энергозатраты составили 560-590 кВтч/т;

2) экспериментальная – с тремя режимами миксирования (ТВО), с

использованием в качестве ТШС смеси боя шамотного кирпича и извести в

отношении 9,5:0,5 (52% SiO2, 38% Al2O3 и 5% CaO) в том же количестве.

Энергозатраты составили 580-600 кВтч/т.

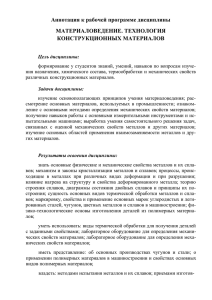

Температурные режимы плавок указаны на рис. 2.

Рис. 2. Режимы плавок: 1 – действующий (форсированный) режим; 2 –

экспериментальный режим. Вертикальными стрелками обозначены технологические

операции: «Ш» - скачивание первичного шлака и ввод ТШС, «Т» - замер температуры, «Х» отбор пробы на химический состав, «Ф» - ввод ферросплавов для корректировки состава

Назначение периодов миксирования в следующем. В первый период

миксирования происходит окисление Si, Mn и Fe, в результате этих процессов

14

шлакообразующая смесь насыщается соответствующими оксидами, начинается

процесс шлакообразования. Второй период характеризуется наличием

жидкоподвижного шлака, постепенным развитием реакций восстановления

оксидов, всплытием неметаллических включений и удалением растворенных

газов вследствие эффекта «барботажа» расплава пузырьками {СО}. При

наличии жидкотекучего шлака углерод расходуется на восстановление

марганца и железа по известным уравнениям:

(FeO) + С {CO} + Feж, ∆GºFeO = -100,75 – 0,093T,

(2)

(MnO) + С {CO} + Mn, ∆GºMnO = 270,94 – 0,17T,

(3)

Третий период необходим для выравнивания химического состава и

температуры расплава перед выпуском плавки. В результате поверхностноактивный углерод на границе раздела «металл-шлак» в большей степени

расходуется не на восстановление SiO2 из шлака и футеровки шлакового пояса

печи, а на восстановление марганца и железа, что в массовом эквиваленте

снижает степень его окисления (табл. 4).

Окисление элементов в плавках различных технологий (% масс.)

Таблица 4

Технология

выплавки

Экспериментальная

Действующая

Содержание элементов

С

3,70

3,52

3,70

3,48

Si*

1,90

2,05

1,90

2,15

Mn

0,55

0,53

0,55

0,51

Температура отбора

пробы, 0С

1400

1450

1400

1550

*«пригар» кремния

Для кислых процессов при температуре расплава выше 14000С

характерно протекание тигельной реакции:

SiO2 + 2[С] ↔ Si + 2{CO}, ∆G ºSiО2 = -357,71 + 0,128T,

(4)

Развитие реакции определяет конечное содержание углерода и кремния.

Усреднение ванны по химическому составу и температуре, а также приведение

основных химических взаимодействий в состояние близкое к динамическому

равновесию во время второго периода миксирования обеспечивают

нормальный ход процесса выплавки, выражающийся в снижении и

стабилизации изменения концентраций основных элементов – C и Si (рис. 3 а,

15

Содержание Si,%

б). Увеличение корреляционной связи параметров «С - Si» говорит о

повышении воспроизводимости результатов Сср = f(Sicр) в экспериментальных

плавках, что можно расценивать как увеличение эффективности управления

технологическим процессом. Значительно больший прирост содержания Si в

чугуне можно объяснить его восстановлением из футеровки печи, что

подтверждается практикой: при форсированном режиме выплавки стойкость

кислой футеровки не превышает 100 плавок, тогда как согласно паспортным

данным, она должна составлять не менее 150 плавок.

2,25

Si = -1,0145C + 5,6592

R2 = 0,5395

2,20

2,15

2,10

2,05

2,00

1,95

1,90

3,45

3,50

3,55

3,60

3,65

3,70

Содержание C, %

Содержание Si, %

а) (29 плавок)

2,50

Si = -0,851C + 5,1752,

R2 = 0,3638

2,40

2,30

2,20

2,10

2,00

1,90

3,35

3,40

3,45

3,50

3,55

3,60

3,65

3,70

Cодержание C, %

б) (32 плавки)

Рис. 3. Связь концентраций [C] и [Si]:

а) экспериментальная, б) действующая технология

Это подтверждается и тем, что состав шлаков отобранных перед

выпуском плавок при использовании различных температурных режимов

значительно отличается содержанием SiO2 и оксидов Mn и Fe (табл. 5). Также

установлено, что использование форсированного температурного режима с

16

образованием «фаялитного» кислого шлака также приводит к повышенной

газонасыщенности и появлению крупных неметаллических включений (рис. 4).

Состав шлаков перед выпуском в плавках различных технологий*

Таблица 5

Содержание оксидов, % (масс.)

(FexOу+MnO)

SiO2

Al2O3

CaO

Масса,

кг

Экспериментальная

25,7-32,0

35,6-40,0

15,0-20,0

2,0-3,0

7,20

Действующая

38,0-42,0

60,0-62,5

5,0-5,5

-

8,50

Технология выплавки

*при скачивании шлака использовался коагулянт «REMMOS100G»

а) трав., (х100)

б) (х500)

в) (х50)

Рис. 4. Включения в выплавленных чугунах: а) газовая раковина,

б) сульфиды, в) шлаковая раковина

Удаления микроэлементов, как при форсированном, так и при

экспериментальном режиме выплавки, практически не происходит:

наблюдалось незначительное колебание концентраций на границе погрешности

методики. Анализ проб на содержание ванадия, титана, мышьяка и свинца,

перед выпуском плавки, показывает лишь снижение концентрации последнего

элемента до содержания 0,001%.

Принципиальное отличие технологии выплавки стали от технологии

выплавки чугунов в проведении периода окисления элементов и

рафинирования расплава от растворенных газов и неметаллических включений.

Главными удаляемыми элементами, с учетом проведенного анализа стального

лома, являются углерод, кремний и сера. Были проведены экспериментальные

плавки стали 30 в ИСТ-1.0 с нейтральной футеровкой. В качестве окислителя

применялась кузнечная окалина, для раскисления использовался технический

алюминий (АВ97) в количестве 0,12-0,15 кг/т. Использовался отработанный на

выплавке чугунов метод трех режимов миксирования. Для выбора

17

необходимого ТШС были использованы составы табл. 3: №1 (55% SiO2, 40%

Al2O3, 5% CaO – 1 плавка) и №3 (50% SiO2, 35% Al2O3, 15% CaO - 4 плавки) в

количестве 5 кг/ т стали. Шлаки обоих смесей показали удовлетворительную

текучесть при температурах от 1550 до 16500С, но ТШС состава №1, ввиду

малого количества CaO, не обеспечивает необходимую степень ассимиляции

неметаллических

включений,

что

было

установлено

в

ходе

металлографического анализа темплетов клиновых проб металла отобранных

перед выпуском плавки (рис. 5).

а) (х500)

б) (х1000)

в) (х500)

Рис. 5. Включения в выплавленной стали: а) вюстит,

б) алюминосиликаты, в) газовая пористость

Содержание, %

Средние скорости окисления элементов расплава представлены на рис. 6.

0,8

0,7

0,6

0,5

0,4

0,3

0,2

0,1

0

0

10

20

30

40

С

50

Si

60

Mn

70

S*10

80

P*10

90

100

110

Время плавки, мин

Рис. 6. Кинетика поведения элементов в период выплавки (S%, P% x10)

Необходимо отметить, что изменение содержания P и Mn подчиняется

термодинамическим особенностям шлакового режима: при вводе окислителя их

концентрации сначала снижаются, а через 30-35 минут, после ввода

ферросплавов и окончания периода «кипения», вновь возрастают (рис.7).

Содержание, %

18

0,80

0,75

0,70

0,65

0,60

0,55

0,50

0,45

0,40

0,35

0,30

0,25

0,20

0,15

0,10

0,05

0,00

1500 1510 1520 1530 1540 1550 1560 1570 1580 1590 1600 1610 1620 1630 1640 1650 1660

С

Si

Mn

S

Температура,0С

Р

Рис. 7. Динамика поведения элементов в период выплавки (S%, P% x10)

При химическом анализе проб металла установлено, что происходит

удаление

некоторых

«наследственных»

микроэлементов

после

ввода

окислителя, при этом не удаляется As, а Pb удаляется в процессе нагрева и

расплавления шихты (табл. 6).

Изменение содержания микроэлементов (% масс.)

Таблица 6

Место замера

Ti

V

As

Pb

Шихта (расчет)

0,009

0,004

0,008

0,002

Первая проба (16000С)

0,008

0,004

0,007

≤0,0005

Вторая проба (16500С)

0,006

0,003

0,008

≤0,0005

В пятой главе представлены результаты опытно-промышленных

испытаний технологии выплавки чугунов и стали в индукционных

сталеплавильных печах, приведены ее основные контролируемые параметры

для промышленного производства сплавов.

Испытания технологии осуществлялась в условиях ООО «ЛеМаЗ»: в

период с января 2006г. по декабрь 2007г. произведено 530 плавок

высоколегированного чугуна «нирезист». Необходимо отметить, что, как и в

полученных выше результатах, в опытно-промышленных испытаниях

наблюдалось снижение степени окисления C и Mn, а также восстановления Si

19

из футеровки печи. За период испытания технологии повышены качественные

характеристики чугуна «нирезист»: повышены механические свойства,

уменьшено количество газоусадочных дефектов с 22,90 до 7,05% (табл. 7).

Сравнительные показатели технологий выплавки чугунов

Таблица 7

Показатели

Длительность плавки, мин

Расход энергии, кВтч/т

Степень

окисления

и

восстановления элементов, %:

С

Si

Mn

Средняя стойкость футеровки,

пл.

Качество сплавов:

- критерий «структура»

(техн. пробы, заготовки)

- критерий «свойства»:

(техн. пробы)

твердость, НВ

сопротивление разрыву, МПа

Технологии выплавки

Действующая

Экспериментальная

92-94

110-112

560-590

580-600

5,9

13,1

8,0

4,90

7,80

13,10

88

115

Наличие

газоусадочных и

шлаковых раковин,

сульфидов и

дендритов

170

160

Нормальная

структура,

отсутствие

дефектов

155

185

Показатели технологий выплавки углеродистой стали, согласно

литературным данным и проведенным испытаниям, представлены в табл. 8.

Сравнительные показатели технологий выплавки углеродистой стали

Таблица 8

Показатели

Длительность плавки, мин

Расход энергии, кВтч/т

Степень окисления элементов,

%:

С

Si

S

Стойкость футеровки, пл.

Тип футеровки

Технологии выплавки

Существующая

Экспериментальная

95-100

117-119

~700

650-680

67

95

60

33

86

33

до 10

Основная

22

Нейтральная

20

ЗАКЛЮЧЕНИЕ

1. Осуществлен анализ существующих технологий выплавки сплавов в

индукционных печах с использованием различных температурно-шлаковых

режимов. Выполнена систематизация научных представлений о механизмах и

влиянии металлургической наследственности на свойства сплавов.

Экспериментально исследовано влияние типа доменных чугунов и условий

кристаллизации на особенности формирования дендритной структуры;

предложена математическая модель отождествления кристаллов с фрактальнокластреными

агрегациями,

которая

подтверждена

результатами

экспериментальных работ. Разработана методика ускоренного исследования

качества кусковых шихтовых материалов, позволяющая определять их полный

химический состав и внутренние дефекты, влияющие на качество

металлопродукции.

2. Разработана технология выплавки углеродистой качественной стали с

периодом окисления элементов и гарантированной стойкостью футеровки не

менее 22 плавок, позволяющая удалять кремний на 86%, углерод и серу на 33%,

что дает возможность перерабатывать стальной лом с завышенным

относительно марочного состава содержанием элементов. Испытания

технологии выплавки в условиях

ООО «ЛеМаЗ» (Лебедянский

машиностроительный завод, г. Лебедянь) в индукционных печах с нейтральной

футеровкой показали высокую чистоту металла по растворенным газам и

неметаллическим включениям.

3. Разработана

технология

выплавки

высококачественных

конструкционных чугунов в индукционных печах с кислой футеровкой,

отличающаяся использованием твердых шлакообразующих смесей и трех

периодов миксирования, позволяющая снизить окисление углерода на 1,0%,

марганца на 4%, восстановление кремния на 5,3%. Технология позволяет

повысить качество чугуна по содержанию газов и неметаллических включений.

Испытания технологии в условиях ООО «ЛеМаЗ» показали снижение

окисления углерода на 1,0%, марганца на 4% и восстановления кремния на

5,3%, а также повышение стойкости футеровки на 25%. Разработанная

технология повышает качественные характеристики чугуна «нирезист» после

модифицирования: увеличен предел прочности (на 15,6%), снижена твердость

(на 8,8%) и уменьшено количество газоусадочных дефектов (на 15,85%).

4. Экспериментально установлен факт «структурной наследственности»

21

шихтовых материалов заключающийся в увеличении склонности углеродистых

расплавов к дендритной сегрегации при использовании в шихте белых

доменных чугунов, которые имеют в своей структуре дендритные кристаллы и

не имеют структурно-свободного углерода в форме графита. Увеличение

температуры последнего периода миксирования свыше 15500С усиливает

«наследственность» расплавов и, одновременно, повышает степень

изрезанности поверхности кристаллизующихся дендритов.

5. Дендритные структуры,

кристаллизующиеся при скоростях

охлаждения от 10 до 300С/с и температурах перегрева расплавов, полученных

из доменных ледебуритных чугунов, от 1300 до 16000С обладают дробной

фрактальной размерностью от 1,49 до 1,87 и иерархичностью внутреннего

строения, что может служить косвенным доказательством их кластерной

природы.

6. Предложен принцип организации технологии выплавки сплавов с

использованием трех периодов миксирования, заключающийся в температурновременном разграничении протекания основных окислительных реакций с

участием

кремния,

углерода

и

марганца,

позволяющий

наводить

жидкоподвижный шлак для кислых и нейтральных футеровок печей.

7. Исследованы

особенности

технологии

выплавки

сплавов

в

индукционных сталеплавильных печах, заключающиеся в поведении основных

и «наследственных» элементов и специфических условиях шлакообразования с

использованием твердых шлакообразующих смесей на основе системы оксидов

«SiO2 – Al2O3 – CaO».

8. Определены зависимости между качеством шихтовых материалов и

технологическими параметрами выплавки сплавов, сформулированные в

обязательных требованиях к параметрам материалов и технологическим

режимам, которые отражены в действующих инструкциях ООО «ЛеМаЗ».

9. С помощью разработанной методики исследовано

предельное

содержание вредных микроэлементов цветных металлов в доменных чушковых

чугунах ведущих предприятий-поставщиков центрального федерального округа

(от 0,025 до 0,034%) и стальном углеродистом ломе (от 0,016 до 0,023%).

Публикации в изданиях, рекомендованных ВАК РФ:

1. Дубровский С.А., Шипельников А.А., Петрикин Ю.Н. Наследование

22

структурных свойств шихтовых материалов чугунами индукционной плавки //

Известия высших учебных заведений. Черная металлургия. – 2008.- №2. – С.48

- 51.

2. Дубровский С.А., Шипельников А.А., Петрикин Ю.Н. Дендритная

наследственность шихтовых материалов // Заготовительные производства в

машиностроении. – 2008.- №2. – С.46 - 51.

3. Дубровский

С.А.,

Шипельников А.А.,

Роготовский

А.Н.

Наследственные неравновесные структуры в чугунах // Заготовительные

производства в машиностроении. – 2008.- №12. – С.3 - 6.

Другие публикации:

1. Дубровский С.А., Шипельников А.А., Роготовский А.Н. Поведение

химических элементов при различных температурных режимах плавки //

Современная металлургия начала нового тысячелетия: труды ІV

международной научно-технической конференции. – Липецк: ЛГТУ, 2007. –

Ч. 2. - С. 60 - 63.

2. Дубровский С.А., Шипельников А.А., Роготовский А.Н. Требования к

качеству шихтовых материалов и контролируемые параметры технологии

устранения наследственности шихтовых материалов // Современная

металлургия начала нового тысячелетия: труды V международной научнотехнической конференции. – Липецк: ЛГТУ, 2008. – Ч. 1. - С. 6 - 12.

3. Дубровский

С.А., Шипельников А.А.,

Роготовский

А.Н.

Исследование физико-химических особенностей выплавки сплавов в

индукционных печах // Славяновские чтения «Сварка – XXI век»: сборник

научных трудов. 4-5 июня 2009г. – Липецк: ЛГТУ, 2009. – Кн. 1. - С. 45 - 52.

4. Дубровский С. А., Шипельников А.А., Роготовский А.Н. Технология

выплавки углеродистой стали в индукционных сталеплавильных печах // Вести

высших учебных заведений Черноземья. – Липецк - ЛГТУ, 2009.- № 1 (15). –

С.98 - 102.

5. Дубровский С.А., Шипельников А.А. Исследование составов

шлакообразующих смесей для кислых и нейтральных футеровок индукционных

печей // Славяновские чтения «Сварка – XXI век»: сборник научных трудов. 4-5

июня 2009г.– Липецк: ЛГТУ, 2009. – Кн. 1. - С. 53 - 57.

6. Дубровский С.А., Шипельников А.А., Роготовский А.Н. Кластерный

механизм наследственности шихтовых материалов // Вестник ЛГТУ - ЛЭГИ. –

Липецк: ЛГТУ - ЛЭГИ, 2007.- № 1 (15). – С. 42 - 46.

23

7. Дубровский С.А., Шипельников А.А., Роготовский А.Н. Влияние

технологии модифицирования на улучшение структуры чугунов // Современная

металлургия начала нового тысячелетия: труды ІV международной научнотехнической конференции. – Липецк: ЛГТУ, 2007. – Ч. 2. - С.55 - 59.

8. Шипельников А.А., Роготовский А.Н. Практика модифицирования

конструкционных чугунов // Современная металлургия начала нового

тысячелетия: труды V международной научно-технической конференции. –

Липецк: ЛГТУ, 2008. – Часть 1. - С. 88 - 93.

9. Шипельников А.А., Дубровский С.А., Петрикин Ю.Н. Влияние

технологических параметров плавки на морфологию дендритов литейных

чугунов // Современная металлургия начала нового тысячелетия: труды ІІІ

международной научно-технической конференции. – Липецк: ЛГТУ, 2006. – Ч.

3. - С.9 - 17.

10. Дубровский С.А., Шипельников А.А., Роготовский А.Н. Методика

металлургической экспертизы качества шихтовых материалов // Современная

металлургия начала нового тысячелетия: труды V международной научнотехнической конференции.– Липецк: ЛГТУ, 2008. – Часть 1. - С. 12 - 19.

11. Шипельников А.А., Дубровский С.А., Петрикин Ю.Н. Исследование

наследственности микроструктуры и анализ сопутствующих микропримесей

литейных // Современная металлургия начала нового тысячелетия: труды ІІІ

международной научно-технической конференции. – Липецк: ЛГТУ, 2006. – Ч.

3. - С. 18 - 28.

12. Дубровский С. А., Шипельников А.А., Роготовский А.Н. Химическая

наследственность шихтовых материалов // Вести высших учебных заведений

Черноземья. – Липецк - ЛГТУ, 2008.- № 2 (12). – С. 79 - 83.

13. Дубровский С. А., Шипельников А.А., Роготовский А.Н. Гипотеза

кластерной природы наследственности шихтовых материалов в металлургии

черных сплавов // Вести высших учебных заведений Черноземья. – Липецк:

ЛГТУ, 2008.- № 1 (11). – С.89 - 96.

Подписано в печать ___.___.2010. Формат 84х108 1/16

Бумага офсетная. Ризография. Печ. л. 1,0. Тираж 100 экз. Заказ № ___

Бесплатно. Полиграфическое подразделение Издательства ЛГТУ. 398600,

Липецк, ул. Московская, 30