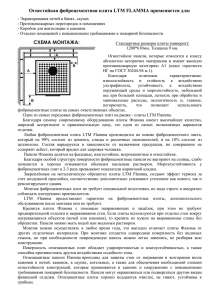

Министерство народного образования

(министерство)

Учебный комбинат ООО НПФ «СЭМС»

(наименование учебно-курсового комбината, центра)

Отделение Охраны труда и Промышленной безопасности

(пункта, отдела, бюро, сектора технического обучения)

МЕТОДИЧЕСКИЕ МАТЕРИАЛЫ

для изолировщиков на термоизоляции

«Основные физико-механические свойства

теплоизоляционных материалов»

На правах рукописи

г. Уфа – 2006г.

ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

Одно из главных требований к ограждающим конструкциям зданий и сооружений

(стенам, перекрытиям) — сохранение постоянной температуры внутри здания. Для этого

ограждающие конструкции должны в минимальной степени проводить теплоту.

Для

создания

эффективной

тепловой

изоляции

используют

специальные

теплоизоляционные материалы. Кроме утепления зданий такие материалы необходимы для

устройства тепловой изоляции высокотемпературных промышленных установок (котлов, печей

и т. п.), горячих трубопроводов и холодильных камер.

К

теплоизоляционным

относят

материалы,

имеющие

пористое

строение

и

предназначенные для тепловой изоляции строительных конструкций зданий и сооружений, а

также тепловых и холодильных установок и трубопроводов. Тепловая изоляция в

промышленном и гражданском строительстве ведет к снижению массы ограждающих и

несущих конструкций, уменьшению расхода основных материалов, сокращению затрат топлива

и электроэнергии. В гидротехническом строительстве теплоизоляционные материалы находят

применение для защиты бетонных и металлических трубопроводов от действия мороза, для

изготовления бетона термосным методом, в качестве материалов для герметизации швов,

прокладок и пр.

КЛАССИФИКАЦИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

1. Теплоизоляционные материалы в зависимости от назначения подразделяют на:

-

изоляционно-строительные,

которые

применяют

для

утепления

строительных

ограждений.

-

изоляционно-монтажные — для утепления трубопроводов и промышленного оборудования.

Деление это условно, так как некоторые материалы используют как для изоляции

строительных конструкций, так и для изоляции промышленных объектов.

2. Теплоизоляционные материалы классифицируют по следующим признакам:

по форме и внешнему виду:

• штучные (плиты, блоки, кирпичи, цилиндры, полуцилиндры, сегменты);

• рулонные и шнуровые (маты, шнуры, жгуты);

• рыхлые и сыпучие (вата, перлитовый лесок и др.);

2

по структуре:

• волокнистые (минераловатные, стекловолокнистые и др.);

• зернистые (перлитовые, вермикулитовые):

• ячеистые (изделия из ячеистых бетонов, пеностекло, пенопласты, совелитовые и

др.);

по виду исходного сырья:

• неорганические и органические;

по средней плотности:

• на группы и марки, указанные в табл. 1.; (материалы, которые имеют промежуточные

значения плотности, не совпадающие с указанными выше, относятся к ближайшей большей марке).

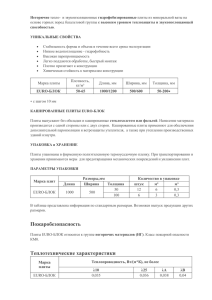

Таблица 1.

Классификация теплоизоляционных материалов по средней плотности

Обозначение группы

Группа

Марки

ОНП

Особо низкой

плотности

15; 25;

35; 50; 75

ПН

Низкой

плотности

100; 125;

150; 175

СП

Средней

плотности

200; 225;

250; 300;

350

ПЛ

Плотные

400; 450;

500; 600

Материалы

Минеральная вата марки 75 и ниже;

каолиновое волокно; пенопоропласты;

супертонкое стекловолокно; базальтовое

волокно; вспученный перлит; плиты

минераловатные и стекловолокнистые и

другие

Минеральная вага марки 75 и выше;

стеклянная вата из непрерывного

стекловолокна; плиты минераловатные на

синтетическом связующем; прошитые

минераловатные маты и другие.

Изделия совелитовые; вулканитовые;

известково-кремнеземистые; перлитоцементные; плиты минераловатные на

битумном связующем; шнуры

минераловатные и другие.

Изделия пенодиатомитовые, диатомитовые, из

ячеистого бетона; битумоперлит монолитный

и другие

по жесткости:

• мягкие (М) — сжимаемость по объему выше 30% при удельной нагрузке 0,002 МПа (0,02

кгс/см2) (минеральная и стеклянная вата, вата из каолинового и базальтового волокна, вата

из супертонкого стекловолокна, маты и плиты из штапельного стекловолокна).

• полужесткие (П) — сжимаемость от 6 до 30% при удельной нагрузке 0,002 МПа (плиты

минераловатные и из штапельного стекловолокна на синтетическом связующем);

3

• жесткие (Ж) — сжимаемость до 6% при удельной нагрузке 0,002 МПа (плиты из

минеральной ваты на синтетическом или битумном связующем);

• повышенной жесткости (ПЖ) — сжимаемость до 10% при удельной нагрузке 0,04 МПа

{плиты минераловатные повышенной жесткости на синтетическом связующем);

• твердые (Т) — сжимаемость до 10% при удельной нагрузке 0,1 Мпа (1 кгс/см2 ).

по теплопроводности:

• класс А — низкой теплопроводности — теплопроводность при средней температуре 298 К

(25 °С) до 0,06 Вт/(мК);

• класс Б — средней теплопроводности — теплопроводность при средней температуре 298 К

от 0,06 до 0,115 Вт/(мК);

• класс В — повышенной теплопроводности — теплопроводность от 0,115 до 0,175Вт/(мК);

по возгораемости:

• несгораемые, трудносгораемые, сгораемые, трудновоспламеняющиеся (материалы из

пластмасс).

ОРГАНИЧЕСКИЕ ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

Органические

теплоизоляционные

материалы

(древесноволокнистые

и

древесностружечные плиты, фибролит, арболит, камышитовые и торфяные плиты,

пластмассы и др.) обладают существенными недостатками. Они горючи, как правило, легко

поглощают воду и обладают невысокой биостойкостью, что предопределяет их

недолговечность. Однако благодаря богатой сырьевой базе (в основном их получают из

неделовой древесины, камыша, торфа и других местных материалов) и несложности

изготовления их широко применяют в строительстве малоэтажных зданий.

Сравнительно недавно появилась новая группа таких материалов — газонаполненные

пластмассы. Они не поглощают воду, биостойки и долговечны, однако, как и все органические

материалы, имеют низкий предел рабочих температур (100-150 °С) и горючи.

Основные характеристики органических теплоизоляционных материалов

Древесноволокнистые плиты (ДВП) получают измельчением неделовой древесины или

других растительных материалов (камыш, костра, солома) в водной среде до получения

волокнистой массы. Из этой массы сначала отливкой формуют, а затем сушат плиты. Таким

4

образом получают мягкие изоляционные плиты. Если перед сушкой плиты уплотняют или

высушивают под горячим прессом, получают полутвердые и твердые плиты меньшей толщины,

но большей прочности.

Для тепловой изоляции используют мягкие и полутвердые плиты длиной 1200-3000 мм:

шириной 1200-2000 мм; толщина зависит от вида плиты.

Применяют древесноволокнистые плиты в конструкциях сборно-щитовых зданий, для

изоляционно-отделочной обшивки стен, а также для устройства звукоизоляционных прокладок

в конструкциях пола.

Древесностружечные плиты (ДСП) получают горячим прессованием (плоским и

экструзионным) специально приготовленной стружки с добавлением небольшого количества

(8-10%) мочевиноформальдегидной смолы. При плоском прессовании стружка лежит в

плоскости плиты, при экструзионном (осуществляется выдавливание массы через узкую щель,

форма которой соответствует поперечному сечению плиты) — перпендикулярно плоскости

плиты.

Плиты подразделяют на легкие — плотностью 250-500 кг/м3, средние — 500-600 кг/м3 и

тяжелые — плотностью более 600 кг/м3.

Древесностружечные плиты применяют в конструкциях стен, полов, перегородок, для

изготовления столярных изделий и мебели. При хранении и применении их предохраняют от

увлажнения (при насыщении водой они сильно набухают и теряют прочность).

Арболит изготовляют из смеси цемента, органических заполнителей, химических добавок и

воды. В качестве органических заполнителей используют дробленые отходы древесных пород,

сечку камыша, костру конопли или льна и т. п. Технология изготовления изделий из арболита

проста и включает операции по подготовке органических заполнителей, например дробление

отходов древесных пород, смешивание заполнителя с цементным раствором, укладку

полученной смеси в формы и ее уплотнение, твердение отформованных изделий.

Арболит характеризуется невысокой плотностью — менее 700 кг/м3, прочность при

сжатии колеблется от 0,5 до 3,5 МПа, теплопроводность 0,1-0,22 Вт/(м°С). Он обладает рядом

ценных строительных качеств: биостоек, трудносгораем, морозостоек, хорошо пилится и

сверлится. Изделия из арболита в виде плит и панелей применяют для возведения навесных и

самонесущих стен и перегородок, а также в перекрытиях и покрытиях преимущественно

сельских зданий различного назначения.

Камышитовые плиты производят путем прессования на станках стеблей камыша и прошивки

их в поперечном направлении оцинкованной проволокой. Длина плиты 2400-2800 мм, ширина

500-1500мм и толщина 30-100 мм. По плотности плиты выпускают трех марок: 175, 200 и

250, теплопроводность их 0,06-0,09 Вт/(м°С), влажность по массе не более 18%.

Из камышитовых плит устраивают каркасные стены и внутренние перегородки, они служат

5

также для утепления перекрытий жилых малоэтажных зданий и сельскохозяйственных

построек.

Торфяные плиты получают прессованием малоразложившегося торфа с последующей

тепловой обработкой. Водостойкость плит низкая. Плотность торфяных плит 150-250 кг/м3.

Размеры плиты следующие: длина —1000 мм, ширина — 500 мм и толщина — 30 мм.

Газонаполненные пластмассы — пористый (90-95%) материал на основе синтетических

полимеров. Плотность их не превышает 100 кг/м3, но может быть даже 10 кг/м3 (например поропласт мипора). По характеру пористости и способу ее получения газонаполненные

пластмассы делятся на пепопласты (мелкие замкнутые поры сферической формы), поропласты

(сообщающиеся поры) и сотопласты (пористая структура представляет собой ячейки

правильной геометрической формы).

Наиболее распространены в строительстве пенопласты. Промышленность изготовляет

пенополистирол

(ПС-1,

ПС-2,

ПСБ),

пенополивинилхлорид

(ПХВ-1,

ПХВ-2),

фенолоформальдегидный пенопласт (ФРП) в виде плит толщиной 25-100 мм, которые используют

для тепловой изоляции конструкций стен, перекрытий и т. п.

На основе этих пенопластов изготовляют трехслойные панели и плиты, наружные слои

которых выполнены из асбестоцемента, алюминия или стеклопластика, внутри находится

пенопласт. Применяют трехслойные панели для устройства навесных стен промышленных

зданий и специальных сооружений. Такие панели характеризуются легкостью и простотой

монтажа, высокими теплозащитными свойствами и малой массой. Так, масса 1 м2

трехслойной стеновой панели 20-30 кг (для сравнения: масса 1 м2 керамзитобетонной панели —

250 кг).

НЕОРГАНИЧЕСКИЕ ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

Основные положительные свойства неорганических теплоизоляционных материалов —

огнестойкость и биостойкость — сочетаются с высокими теплоизоляционными качествами.

Из неорганических теплоизоляционных материалов наиболее распространены минеральная

вата и изделия из нее, стеклянная вата, ячеистые бетоны, пеностекло, керамзит.

Минеральная вата и изделия из нее по объему производства занимают первое место среди

всех теплоизоляционных материалов благодаря хорошим эксплуатационным свойствам,

неограниченной сырьевой базе и относительной простоте производства.

Основные характеристики неорганических теплоизоляционных

материалов

Минеральная вата — материал, который состоит из тонких стекловидных волокон,

получаемых из расплавленных горных пород (известняки, мергели, доломиты, базальты,

6

граниты, диориты и др.) или металлургических шлаков. В последнем случае она называется

шлаковой ватой. Теплоизоляционные свойства минеральной ваты обусловлены высоким

содержанием воздуха (до 95%) между волокнами.

Производство минеральной ваты состоит из двух основных технологических процессов:

получения силикатного расплава и превращения этого расплава в тончайшие волокна.

Силикатный расплав образуется в вагранках — шахтных плавильных печах, в которые

загружают минеральное сырье и топливо (кокс). Расплав с температурой 1300-1400 °С

непрерывно выпускают из нижней части печи.

Существует два способа превращения расплава в минеральное волокно: дутьевой и

центробежный. Сущность дутьевого способа заключается в том, что на струю жидкого

расплава, вытекающего из летки вагранки, воздействует струя водяного пара или сжатого

газа. Центробежный способ основан на использовании центробежной силы для превращения

струи расплава в тончайшие минеральные волокна толщиной 2-7 мкм и длиной 2-40 мм.

Полученные волокна осаждаются в камере волокноосаждения на движущуюся ленту

транспортера.

Выпускают ее в виде бесформенной волокнистой массы желтовато-серого или зеленоватосерого цвета, иногда гранулированной в комочки. В зависимости от плотности

минеральную вату подразделяют на марки: 75; 100; 125; 150. Теплостойкость минеральной

ваты достигает 700 °С. Минеральная вата трудоемка в применении и склонна к слеживанию,

поэтому из нее, главным образом, выпускают готовые изделия.

Минераловатные изделия получают путем склеивания волокон различными связующими

(синтетическими смолами, битумом, крахмалом) или реже прошивкой минеральной ваты, покрытой с двух сторон бумагой. Выпускают гибкие, жесткие и полужесткие минераловатные

изделия.

К

гибким

изделиям

относят

минеральный

войлок,

прошивные

маты

и

теплоизоляционный шнур.

В качестве связующих для производства минераловатных изделий используют

синтетические смолы, композиционные и битумные связующие (ГОСТ 6617 — 76*). Из

синтетических связующих применяют: фенолоспирты, карбамидную смолу КС-11, поливинил

ацетатную дисперсию (ГОСТ 18992 — 80*).

На предприятиях по производству минераловатных изделий применяют три способа

введения связующего в волокно: распыление или пульверизацию, полив с вакуумированием,

приготовление гидромассы или пульпы.

Минеральный войлок получают уплотнением минеральной ваты, смоченной битумной

эмульсией или синтетической смолой. Выпускают минеральный войлок марок от 100 до 200

в виде рулонов или листов толщиной 30-60 мм. Физико-механические свойства приведены в

7

табл. 2 .

Таблица 2

Физико-механические свойства минераловатных плит

Наименование показателей

Категория качества

высшая

Средняя плотность, кг/м3

первая

марка 75

от51

до 75

высшая

первая

Марка 100

от 76

до 100

Теплопроводность, Вт/(м °С)

0,044

0,046

0,044

0,046

Сжимаемость, %, не более

38

45

30

35

Предел прочности при растяжении, МПа, не менее

Влажность, % по массе, не

более

Содержание битумного связующего, %, не более

0,01

0,0075

0,012

0,008

1

2

1

2

4

5

4

5

Применение битума в качестве связующего предъявляет повышенные требования к

пожарной безопасности.

Возгореться может и готовая продукция на складе, в железнодорожном вагоне при

транспортировании и на строительной площадке, так как кусочки неостывшего расплава,

окруженные хорошим теплоизоляционным слоем, остывают медленно и при притоке воздуха

могут вызвать воспламенение битума в этом месте, а затем и по всему изделию. В связи с этим

предусматривается тщательный контроль за готовой продукцией на складе. Отгрузку готовой

продукции следует производить не ранее чем через 3...4 дн после изготовления изделий.

Полотнища плит свертывают в рулоны; между соприкасающимися поверхностями по всей

ширине и длине рулона прокладывают бумагу. Рулоны войлока упаковывают в жесткую тару.

При перевозке войлока должны быть созданы условия, предохраняющие его от увлажнения и

уплотнения. Упакованные рулоны войлока хранят и перевозят в вертикальном положении.

Полотнища плит выпускают длиной 1000,1500, 2000 мм, шириной 500,1000 мм, толщиной

50,60,70,80,90,100 мм. Существенный недостаток мягких минераловатных плит на битумном

связующем — возможность их деформации при небольших нагрузках даже от собственной

массы, что приводит к самоуплотнению при хранении и перевозке. При этом плотность изделий

может увеличиваться в 1,5...2 раза против первоначальной.

Мягкие

минераловатные

плиты

применяют

внутри

помещений.

Для

изоляции

поверхностей, температура которых не превышает 60 °С. При изоляции оборудования и

трубопроводов, находящихся вне помещения, за исключением взрывоопасных и опасных в пожарном отношении объектов, мягкие плиты допускается применять при температуре

изолируемой поверхности до 200 °С .

8

Минераловатные прошивные маты — полотнища из минеральной ваты с обкладками с

одной или двух сторон, прошитые проволокой или нитью, — выпускают длиной 1000-2500

мм, шириной 500-2500 мм, толщиной 40-120 мм.

Минеральную вату и изделия из нее применяют для утепления наружных конструкций

зданий, а также для устройства звукоизолирующих слоев в перекрытиях и внутренних стенах

зданий. В промышленном строительстве минеральную вату и изделия из нее, кроме того,

применяют для изоляции холодильных камер, тепловых сетей (трубопроводы горячей воды,

пара и т. п.), оборудования теплоэлектростанций, котельных и т. п.

Минераловатный ковер, пропитанный синтетическим связующим, проходит тепловую

обработку в специальных камерах, в которых осуществляется также подпрессовка ковра до

заданной толщины, сушка и отверждение синтетического связующего. При производстве

минераловатных изделий используют различные конструкции камер тепловой обработки,

отличающиеся механическим исполнением (пластинчатые или сетчатые конвейеры), а также

тепловой и аэродинамической схемой работы (подвод теплоносителя снизу или сверху, с

рециркуляцией или без рециркуляции).

Камера тепловой обработки входит в состав многих технологических линий, работающих на

заводах. Камера представляет собой два пластинчатых конвейера, расположенных один над

другим: нижний — несущий, верхний — прижимный. Пропитанный синтетическим связующим

минераловатный ковер поступает в камеру между двух конвейеров, где он уплотняется до

заданной толщины и подвергается тепловой обработке горячими дымовыми газами.

Тепловая обработка осуществляется путем прососа горячего теплоносителя через

минераловатный ковер. В качестве теплоносителя используются продукты сжигания топлива

в топках, расположенных рядом с камерой или в отдельном помещении. Теплоноситель

подается в камеру дымососом. Пройдя через минераловатный ковер, большая часть

теплоносителя возвращается в топку на рециркуляцию, а другая часть удаляется из рабочего

пространства камеры вентилятором.

Камеры 6645-02 оборудуются одной топкой с дымососом, а теплоноситель подается по всей

длине камеры сверху посредством сосредоточенного ввода. Модернизированные камеры

тепловой обработки 6645-02М по длине разделены на три зоны, каждая из которых имеет

топку с дымососом. Такое устройство камеры позволило поддерживать самостоятельный

режим в каждой зоне и многократную циркуляцию теплоносителя. Длина такой зоны 6 м.

В установленных на большинстве предприятий камерах тепловой обработки 6645-02 и 664502М обеспечивается максимальное усилие подпрессовки до 4 кПа, что недостаточно для

получения жестких плит марки ПЖ со средней плотностью до 150 кг/м3. В состав новых

технологических линий СМТ-126 и СМТ-092 входят более совершенные камеры СМТ-128 и

9

СМТ-097, обеспечивающие выпуск плит повышенной жесткости марок ПЖ и ППЖ.

Минераловатные плиты на крахмальной связке изготовляют путем подпрессовки и

термической обработки минераловатного ковра, пропитанного крахмальным клеем и

разрезанного на полосы. Крахмальное связующее представляет собой водную эмульсию

следующего состава (% по массе): крахмал — 9,5%, мазут —2,4%, парафин — 0,7%, вода —

87,4%. Эмульсию через дозирующее устройство насосом нагнетают в паропровод, который

подает пар к узлу раздува. Связующее вместе с паром попадает на волокна минеральной ваты.

Из камеры волокноосаждения минераловатный ковер поступает в камеру тепловой

обработки, где через него просасывается сначала водяной пар с эмульсией, а потом горячий

воздух. Обработка минераловатного ковра паром с последующей его сушкой обеспечивает

прочное склеивание минеральных волокон между собой. Из камеры тепловой обработки

минераловатный ковер поступает на охлаждение, а потом на продольную и поперечную резку на

плиты необходимых размеров.

Минераловатные полужесткие плиты на крахмальном связующем имеют высокие

качественные показатели (табл. 3). При пониженной плотности они обладают достаточной

механической прочностью, хорошей формой и упругостью.

Плиты упаковывают в специальную тару. Транспортируют их любым видом транспорта в

условиях, не допускающих увлажнения и механических повреждений. Хранят плиты в

закрытых помещениях уложенными плашмя в штабеля высотой не более 2 м.

Таблица 3.

Физико-механические свойства минераловатных плит на крахмальной связке

Минераловатные плиты

Наименование

показателей

мягкие

марки

50

Средняя плотность, кг/м3

50

0

Теплопроводность, Вт/м С) 0,047

Содержание связующего

вещества, % по массе, не

более

Влажность, % по массе, не

более

Сжимаемость под

удельной нагрузкой 2 кПа,

%, не более

полужесткие марки

жесткие марки

75

100

125

150

75

0,047

100

0,049

125

0,049

150

0,051

3,5

1

—

20

15

6

Минераловатные плиты на синтетическом связующем (ГОСТ 9573 — 82) в

зависимости от плотности и сжимаемости под удельной нагрузкой 2 кПа подразделяются на

мягкие ПМ, полужесткие, жесткие ПЖ и повышенной жесткости ППЖ. Мягкие плиты и

10

маты выпускают марок 50 и 75, полужесткие — марок 100 и 125 и жесткие плиты — марки 150.

Промышленность изготовляет плиты длиной 1000 мм, шириной 500 и 1000 мм, толщиной

40...100 мм с градацией через 10 мм, а маты длиной 2000, 3000, 4000 мм, шириной 500 и 1000 мм и

толщиной той же, как и плиты. Физико-механические показатели минераловатных плит и матов

на синтетическом связующем приведены в табл. 4. Количество отвержденного связующего в

изделиях должно быть не менее 90 % от общего количества связующего. Для производства

минераловатных плит на синтетическом связующем применяют различные технологические

линии и комплекты оборудования. В состав таких линий входит оборудование для производства

минеральной ваты, емкости, насосы и механизмы для приготовления и подачи связующего с

последующим уплотнением минераловатного ковра, камера тепловой обработки для

отверждения связующего и обеспечения заданной формы изделий, а также камера охлаждения

ковра, ножи продольной и поперечной резки.

Таблица4.

Физико-механические свойства минераловатных плит на синтетической связующем

Наименование

показателей

Мягкие плиты и

маты марок

Полужесткие плиты

марок

Жесткие

плиты марки

50

75

100

125

150

Средняя плотность, кг/м3

50

75

100

125

150

Теплопроводность,

Вт/(м °С)

Содержание связующего

вещества, % по массе

0,047

0,047

0,049

0,049

0,051

3

3

4

4

5

-

-

20

15

6

Сжимаемость под

удельной нагрузкой

2 кПа, %, не более

Минераловатные полужесткие плиты на битумном связующем получают в результате

тепловой обработки минераловатного ковра, пропитанного битумом не ниже марки БН-70/30

или смесью битумов БН-50/50 и ВН-90/10, и охлаждением его в подпрессованном состоянии.

По плотности полужесткие минераловатные плиты на битумном связующем подразделяют на

марки: 150, 200, 250 и 300. Промышленность выпускает такие плиты плотностью 150 кг/м3,

длиной 500,1000 и 1500 мм, шириной 500 и 1000 мм, толщиной 50…100 мм с градацией через 10

мм. Технология производства полужестких плит несколько отличается от технологии изготовления мягких плит на битумном связующем. Отличие заключается в связующем. При

производстве полужестких плит на битумном связующем применяют более высокоплавкий

битум с температурой размягчения не ниже 700 "С, количество связующего увеличивается до 16

%.

11

Физико-механические свойства минераловатных плит марки 150

на битумном связующем (ГОСТ 10140-80)

Средняя плотность, кг/м3................................................... 101... 150

Теплопроводность, Вт/(м°С) ....................... 0,049/0,052

Сжимаемость, %, не более.................................... 20/27

Влажность, % по массе, не более .............................1/2

Содержание битумного связующего, %, не более

14/16

Примечание. В числителе приведены показатели для плит высшей категории качества, в

знаменателе — первой категории качества.

При производстве полужестких плит расплавленный битум температурой 135...140 °С

распыляется паровым соплом в камеру волокноосаждения и оседает на минеральном волокне.

Одновременно с битумом в камеру из самостоятельной форсунки подается вода в количестве

400..600 кг на 1 т минеральной ваты для снижения температуры волокна и предупреждения

возгорания битума. Расход пара на распыление битума составляет 1...1,2 т/т.

Из камеры волокноосаждения минераловатный ковер в рыхлом состоянии подается в

камеру тепловой обработки, где через ковер просасывается теплоноситель (обычно дымовые

газы) температурой не более 180 °С. Тепловую обработку производят с целью расплавления

битумного связующего перед уплотнением ковра, а также для обеспечения лучшего сцепления

волокон,

повышения

их

водостойкости

и

получения

более

прочных

изделий.

Продолжительность тепловой обработки 16...20 мин. В процессе ее удаляется влага.

Охлаждается ковер путем просасывания через него холодного воздуха в течение б...8 мин

и подпрессовывается уплотняющими приводными валками. Для получения качественных

полужестких минераловатных плит охлаждение в момент подпрессовки необходимо вести очень

интенсивно, чтобы силы сцепления, возникающие в результате воздействия связующего,

могли локализовать упругую деформацию ковра. В этом случае готовые плиты могут иметь

правильную геометрическую форму параллелепипеда.

Охлажденный сформировавшийся минераловатный ковер на битумном связующем

разрезается ножами в продольном и поперечном направлениях на плиты заданных размеров.

Меры противопожарной безопасности такие же, как и при производстве мягких плит на

битумном связующем. Хранят и транспортируют полужесткие плиты таким образом, чтобы

максимально сохранилась их форма. Для этого плиты упаковывают в мягкую тару и

укладывают на твердую ровную поверхность в штабеля высотой не более 1 м в условиях, не

допускающих их увлажнения. Перевозят плиты в ящиках со сплошным днищем или в

контейнерах.

12

Минераловатные жесткие плиты на битумном связующем (ГОСТ 10140 — 80)

изготовляют по мокрой технологии из минеральной ваты и битумной эмульсии с

последующим прессованием и сушкой. Плиты используют для тепловой изоляции строительных

конструкций,

технологического

оборудования

и

трубопроводов

при

температуреизолируемых поверхностей -100...+60°С. Промышленность выпускает жесткие

плиты марок 200 и 250, длиной 1000 мм, шириной 500 мм и толщиной 40, 50, 60, 70 мм.

Показатели физико-механических свойств жестких плит на битумном связующем

приведены в табл. 5.

Таблица 5.

Физико-механические свойства минераловатных плит марок 200 и 250 на

битумном связующем

Наименование

Средняя плотность, кг/м3

Категория качества

высшая

первая

марка 200

От 151

до 200

высшая

первая

марка 250

От 201

до 250

Теплопроводность, Вт/м °С)

0,052

0,058

0,058

0,064

Сжимаемость, %, не более

4

6

3

5,5

Предел прочности при растяжении, МПа, не менее

0,14

0,10

0,18

0,12

Содержание битумного связующего, %, не более

15

17

15

18

Технология производства жестких минераловатных плит на битумном связующем включает в

себя: предварительную подготовку минеральной ваты, вышедшей из камеры волок-досаждения

в трепальном устройстве для получения отдельных хлопьев ваты; получение в баке-смесителе

битумно-диатомитовой эмульсии, применяющейся в качестве связующего; приготовление

гидромассы из отдозированных ваты и связующего в гидросмесителе; формование плит из

отдозированной гидромассы на прессах; укладку поддонов с отформованными плитами на

сушильные вагонетки; сушку плит в туннельной сушилке; складирование готовых изделий.

После формования плита присасывается к формующей плоскости вакуум-щита, который

извлекает ее из формы и переносит на сушильные поддоны. Наиболее распространенная

тепловая схема сушилки — прямоточно-противоточная схема движения теплоносителя.

Высушенные плиты влажностью не более 2 % упаковывают в жесткую тару или пакеты из

водонепроницаемой бумаги. Хранят и транспортируют плиты в условиях, предохраняющих

их от уплотнения, механических повреждений и увлажнения.

13

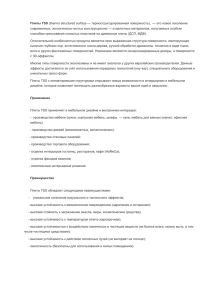

Таблица 6.

Применение минераловатных теплоизоляционных изделий

Наименование изделий (ГОСТ)

Применение

Теплоизоляция строительных конструкций,

Плиты и маты теплоизоляционные из мипромышленного оборудования и трубопровонеральной ваты на синтетическом связующем

дов при температурах изолируемых поверхнос(ГОСТ 9573-82)

тей - 60... +400 0С

Плиты минераловатные повышенной жесткости на синтетическом связующем (ГОСТ

22950-78)

Полуцилиндры теплоизоляционные из минеральной ваты на синтетическом связующем

(ГОСТ 23208-83)

Цилиндры полые теплоизоляционные из

минеральной ваты на синтетическом связующем (ГОСТ 23208-83)

Войлок эластичный из минеральной ваты на

синтетическом связующем (ТУ 36-2111-78)

Плиты теплоизоляционные из минеральной

ваты на битумном связующем (ГОСТ 10140-80)

Маты минераловатные прошивные (ГОСТ

21880-86)

Плиты минераловатные на крахмальной связке

(ТУ 400-1 -81-78)

Маты теплоизоляционные из минеральной

ваты вертикально-слоистые (ГОСТ 23307-78*)

Теплоизоляция строительных конструкций, в том

числе стеновых панелей, перекрытий и

покрытий

Теплоизоляция трубопроводов при температуре

изолируемых поверхностей -180...+400 0С

Теплоизоляция трубопроводов при температуре

изолируемых поверхностей -180...+400 0С

Теплоизоляция промышленных объектов при

температуре

изолируемых

поверхностей

-180...+600 0С

Теплоизоляция строительных конструкций,

технологического

оборудования

и

трубопроводов, промышленных холодильников

при температуре изолируемых поверхностей

-100... +600 0С

Теплоизоляция промышленного оборудования

и трубопроводов при температуре -180...+600

0

С

Теплоизоляция промышленного оборудования

и строительных конструкций, защищенных от

увлажнения при температуре изолируемых

поверхностей -60...+400 0С

Теплоизоляция

трубопроводов

диаметром

свыше 108 мм и аппарате при температуре

изолируемых поверхностей от -120 до + 300 0С

Стеклянная вата и изделия из нее. Стеклянная вата — материал, состоящий из

беспорядочно расположенных стеклянных волокон, полученных из расплавленного сырья.

Сырьем для производства стекловаты служат сырьевая шихта для варки стекла (кварцевый

песок, кальцинированная сода и сульфат натрия) или стекольный бой. Производство

стеклянной ваты и изделий из нее состоит из следующих технологических процессов: варка

стекломассы в ванных печах при 1300-1400 °С, изготовление стекловолокна и формование

изделий.

14

В зависимости от назначения вырабатывают текстильное и теплоизоляционное (штапельное)

стекловолокно. Средний диаметр текстильного волокна 3-7 мкм, а теплоизоляционного 10-30

мкм.

Стеклянное волокно значительно большей длины, чем волокна минеральной ваты, и

отличается большой химической стойкостью и прочностью. Плотность стеклянной ваты 75-125

Кг/м3, теплопроводность 0,04-0,052 Вт/(м°С), предельная температура применения стеклянной

ваты 450 °С. Из стекловолокна выполняют маты, плиты, полосы и другие изделия, в том числе

тканые.

Пеностекло (ячеистое стекло) — легкий и прочный материал ячеистого строения с

пористостью

80-90%.

Пеностекло

получают

из

стеклянного

боя

с

добавлением

газообразователей (мела, угля). Полученную смесь нагревают до плавления, при этом газообразователь, разлагаясь, выделяет пузырьки газа, вспенивающие расплав, при охлаждении

которого образуется пеностекло. Поры в пеностекле замкнутые, поэтому оно практически не

поглощает влагу и, следовательно, морозостойко. Пеностекло хорошо обрабатывается:

пилится, сверлится.

Плотность пеностекла 200-300 кг/м3. При такой плотности его прочность довольно высока

— 0,5-3 МПа. Промышленность выпускает пеностекло в виде плит толщиной около 100 мм и

размером 500x1000 мм. Применяют пеностекло для тепловой изоляции промышленных

холодильников, трубопроводов, укладываемых в грунт, и металлических конструкций

зданий.

Вспученный перлит и изделия из него. Вспученный перлит представляет собой

теплоизоляционный материал, состоящий из пористых зерен.

Сырьем служат горные породы вулканического происхождения стекловидной структуры с

наличием связной воды до 6%.

Вспучивание происходит путем обжига при температуре 850-1250 °С в результате

испарения воды. Получают щебень с зернами размером от 5 до 20 мм и песок с зернами до 5

мм.

Щебень имеет среднюю плотность от 300 до 600 кг/м3, песок — от 80 до 300 кг/м3.

Вспученный перлит имеет высокую гигроскопичность. Водопоглощение составляет до 60%

по объему (800-900% по массе), коэффициент теплопроводности — до 0,055 Вт/(м°С).

На основе вспученного перлита, который выполняет роль высокопористого заполнителя, и

различных связующих, получают изделия безобжиговые: битумоперлит, цементоперлит,

пластоперлит, стеклоперлит, силикатоперлит, гипсоперлит и обжиговые: керамоперлит,

керамоперлитофосфат, перлитовый легковес на основе легкоплавких связок.

Щебень и песок применяют в качестве засыпок при температуре от -200 °С до +120015

1300°С и в виде заполнителя для легких бетонов.

Битумоперлит применяют для утепления и гидроизоляции совмещенных покрытий,

теплоизоляции промышленных холодильников и пр.; пластоперлиты — в трехслойных

стеновых панелях, для утепления холодильников, покрытий из профилированного настила;

цементоперлит — для тепловой изоляции промышленного оборудования и трубопроводов

при температуре до +600 "С;

Стеклоперлит — для изоляции горячих поверхностей с температурой до 600°С;

силикатоперлит — для изоляции панелей стен, холодильных установок, горячих поверхностей

с температурой до 900 °С; керамоперлит — для изоляции оборудования и трубопроводов с

температурой

поверхности

до

900°С;

керамоперлитофосфат

—

для

футеровки

электронагревательных печей; перлитовый обжиговый легковес — для изоляции горячих

поверхностей промышленного оборудования.

Вспученный вермикулит и изделия из него. Вспученный вермикулит представляет собой

теплоизоляционный материал, получаемый в результате обжига измельченного минерала

вермикулита. При нагревании до температуры 850-880 °С он вспучивается в результате

испарения воды, при этом расщепляется на отдельные пластинки, увеличиваясь в объеме в 15

раз и более.

Средняя плотность вермикулита составляет 80-200 кг/м3, теплопроводность — 0,056-0,07

Вт/(м°С), температура плавления 1210-1350 °С. Из вспученного вермикулита и различных

связующих получают жесткие плиты, полуцилиндры, сегменты для тепловой изоляции

конструкций, оборудования, трубопроводов.

Изделия на битуме применяют при температуре до 60 °С, на жидком стекле — до 500 °С,

на бетонитовой глине — до 900-1100 °С, на цементе — до 1100 °С .

Ячеистые бетоны. Представляют собой искусственный пористый материал, получаемый

из минеральных вяжущих, кремнеземистых компонентов и порообразователей.

В качестве вяжущих применяются известь, цемент и гипс. Кремнеземистым компонентом

служит молотый кварцевый песок. Применяют также золу-унос, кислые металлургические

шлаки, отходы глиноземистого производства.

Поры создаются за счет введения газообразователей (алюминиевой пудры, перекиси

водорода) или пенообразователей (клееканифольного, смолосапонинового, гидролизованной

крови).

По способу твердения ячеистые бетоны разделяют на неавтоклавные и автоклавные.

Названия ячеистого бетона отражают способ образования пор и вид вяжущего: газосиликаты,

пеносиликаты, газобетоны, пенобетоны, газошлакобетоны, пеношлакобетоны.

Теплоизоляционный ячеистый бетон выпускается со средней плотностью до 500 кг/м3. Предел

прочности при сжатии составляет не менее 0,8-1,2 МПа, теплопроводность — 0,11-0,128 Вт/(м°С).

16

Плиты из ячеистого бетона применяют для теплоизоляции строительных конструкций и

поверхностей промышленного оборудования при температуре до 400 °С.

Асбестосодержащие материалы и изделия. К материалам и изделиям из асбестового

волокна без добавок или с добавкой связующих веществ относят асбестовые бумагу, шнур,

ткань, плиты и др. Асбест может быть также частью композиции, из которых изготовляют

разнообразные теплоизоляционные материалы (совелит и др.). В рассматриваемых материалах

и изделиях использованы ценные свойства асбеста: температуростойкость, высокая

прочность, волокнистость и др.

Асбестовая бумага — огнестойкий листовой или рулонный материал. Размеры листов

1000x950мм, толщина 0,5; 1 и 1,5 мм. Бумагу в рулонах выпускают с шириной полотна 670, 950

и 1150мм, толщиной 0,3; 0,4; 0,5; 0,65 и 1 мм. Плотность асбестовой бумаги 650-1500 кг/м3,

теплопроводность 0,1 Вт/(м°С), предельная температура применения 500 °С .

Асбестовый картон — листовой материал, изготавливаемый из асбестовой бумаги или из

асбестового волокна, смешанного с каолином и крахмалом. Средняя плотность картона

составляет 900-1000 кг/м3, теплопроводность — 0,157 Вт/(м°С). Применяют его для изоляции

плоских поверхностей и трубопроводов при температуре до 500 °С.

Асбестокремнеземистые материалы — состоят из асбеста и кремнеземистых компонентов.

Наибольшее распространение получил асбозурит, в состав которого входит 15-30% асбеста и

70-80% трепела или диатомита. Средняя плотность его составляет 650-850 кг/м3,

теплопроводность 0,186-0,256 Вт/(м°С). Температура применения до 600 °С . Предназначен

для приготовления асбозуритовых растворов.

Асбестовый шнур изготовляют диаметром 0,75-55 мм из нескольких крученых нитей с

сплетением или без него. Шнуры наматывают в бобины, клубки или бухты и упаковывают в

бумагу или полиэтиленовую пленку. Шнуры применяют для тепловой изоляции трубопроводов

малых диаметров (до 89 мм) и промышленного оборудования при температурах теплоносителя до

500 °С .

Асбестовую ткань, полученную прядением асбестовых нитей на ткацких станках,

выпускают в виде полотнищ длиной до 25 м, шириной 1-1,5 м, толщиной 1,4-1,5 мм, свернутых

в рулоны. Плотность асбестовой ткани около 600 кг/м3, теплопроводность около 0,1 Вт/(м°С).

Используют такую ткань для обшивки горячих трубопроводов малых диаметров в один или

несколько слоев. Продольные и поперечные швы покровного слоя из асбестовой ткани

сшивают тонкой проволокой. Поверхность трубопроводов, покрытых асбестовой тканью,

обшивают парусиной или окрашивают красками.

Совелит

—

наиболее

распространенный

в

нашей

стране

асбестомагнезиальный

теплоизоляционный материал, сырьем для производства которого служат доломит (80%) и

распущенный асбест (20%). Совелитовый порошок затворяют водой и наносят на

17

изолируемую поверхность.

На основе совелитового порошка изготовляют плиты длиной 500 мм, шириной 170, 250,

500мм, толщиной 40-75 мм, сегменты и полуцилиндры длиной 500, с внутренним диаметром

57-426, толщиной 40-80 мм. Плотность совелитовых изделий в сухом состоянии не более 400

кг/м3, теплопроводность не более 0,083 Вт/(м°С).

Совелитовые

изделия

применяют

для

тепловой

изоляции

энергетического

и

технологического оборудования, а также трубопроводов при температуре изолируемых

поверхностей до 500 °С. Изделия устанавливают насухо или на мастике со смещением

поперечных швов и крепят бандажными кольцами

(два на длину полуцилиндра).

Теплоизоляционный слой должен быть защищен покровным слоем.

Асбестоизвестково-кремнеземистые материалы (вулканит) изготавливают из асбеста

(3,26%), гашеной извести (7%), трепела или диатомита (68,8%) и строительного гипса (0,95%).

Свое название получил из-за того, что для его изготовления ранее использовали вулканический

пепел. Изделия из вулканита пропаривают в автоклаве при давлении 0,8 МПа. Средняя

плотность его 350-400 кг/м3, теплопроводность — 0,087-0,093 Вт/(м°С). Температура

применения до 600 °С.

Применяют

асбестосодержащие

материалы

для

изоляции

горячих

поверхностей

технологического оборудования и трубопроводов.

Керамические теплоизоляционные изделия. В зависимости от применяемого сырья

керамические теплоизоляционные материалы подразделяют на диатомитовые, трепельные,

перлитокерамические, шамотные и др. Их получают путем формования, сушки и последующего

обжига. Пористая структура образуется в результате введения выгорающих и пористых

добавок. Преимущественно применяется способ изготовления изделий с выгорающими

добавками, как самый технологичный.

Диатомитовые и трепелъные изделия изготавливают в виде кирпича, сегментов, скорлуп

способами выгорающих добавок и вспенивания. Средняя плотность их — до 735 кг/м3,

теплопроводность — от 0,087 до 0,174 Вт/(м°С), предел прочности при сжатии — 0,6-1 МПа.

Предельная температура применения — 850-900 °С.

В керамических перлитовых теплоизоляционных изделиях в качестве порообразователя

используют перлитовый песок. Для изделий с температурой применения 800-900 °С берут

легкоплавкие глины, с температурой применения до 1300-1500 °С — огнеупорные глины и в

качестве добавок вводят шамот или дистен-силиманитовый концентрат.

Шамотными называют изделия, получаемые путем формования, сушки и обжига

огнеупорных глин или каолинов с отощением шамотом. Шамот — огнеупорная, обожженная

измельченная глина, которую вводят как добавку, уменьшающую усадку керамической массы.

Огнеупорность

шамотных

изделий

составляет

от

1580

до

1750°С,

коэффициент

18

теплопроводности — 0,149-0,418 Вт/(м°С), средняя плотность — от 400 до 1000 кг/м3.

Высокопористую корундовую керамику получают из технического глинозема. Поризацию

осуществляют способом выгорающих добавок. Изделия имеют среднюю плотность 1100-1400

кг/м3, огнеупорность — 1330 °С, теплопроводность — 0,52 Вт/(м°С).

Применяют керамические теплоизоляционные материалы для тепловой защиты печей,

топок, трубопроводов и другого оборудования, работающего при высоких температурах.

19

20