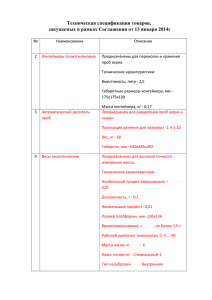

11.Затраты предприятия перерабатывающей промышленности: состав и классификация. Существует обширная классификация затрат. По функциям деятельности предприятия в системе управления производством затраты подразделяются на: o снабженческо-заготовительные; o производственные; o коммерческо-сбытовые; o организационно-управленческие. Деление затрат по функциям деятельности позволяет в планировании и учете определять величину затрат в разрезе подразделений каждой сферы. По экономической роли в процессе производства продукции затраты подразделяются на основные и накладные. Основными называются затраты, непосредственно связанные с технологическим процессом производства: сырье и материалы, топливо и энергия на технологические цели, расходы на оплату труда производственных рабочих и др. Накладные расходы образуются в связи с организацией, обслуживанием производства и управлением им. Они состоят из комплексных общепроизводственных и общехозяйственных расходов. Величина этих расходов зависит от структуры управления подразделениями, цехами и предприятиями. По способу включения в себестоимость продукции затраты подразделяются на прямые и косвенные. Прямые затраты связаны с производством определенного вида продукции и могут быть, на основании данных первичных документов, прямо и непосредственно отнесены на ее себестоимость. Это расходы сырья и основных материалов, заработная плата рабочих и др. Косвенные затраты связаны с выпуском нескольких видов продукции, например, затраты по управлению и обслуживанию производства. Они включаются в себестоимость конкретных изделий с помощью специальных расчетов распределения. По составу затраты подразделяются на одноэлементные и комплексные. Одноэлементными называются затраты, состоящие из одного элемента,- материалы, заработная плата, амортизация и др. Эти затраты независимо от их места возникновения и целевого назначения не делятся на различные компоненты. Комплексными называются затраты, состоящие из нескольких элементов, например, цеховые и общезаводские расходы, в состав которых входит заработная плата соответствующего персонала, амортизация зданий и другие одноэлементные затраты. Учет по видам затрат классифицирует и оценивает ресурсы, использованные в процессе производства и реализации продукции. По данному признаку затраты классифицируют по статьям калькуляции и экономическим элементам. Установлен единый для всех предприятий перечень экономически однородных элементов затрат: материальные затраты; затраты на оплату труда; отчисления на социальные нужды; амортизация основных фондов; прочие затраты. Под экономическим элементом затрат принято понимать экономически однородный вид затрат на производство и реализацию продукции (работ, услуг), который на уровне предприятия невозможно разложить на отдельные составляющие. Группировка затрат по экономическим элементам является объектом финансового учета и показывает, что именно израсходовано на производство продукции, каково соотношение отдельных элементов в общей сумме затрат Группировка затрат по экономическим элементам представляет собой величину текущих издержек производства или обращения, произведенных организацией за данный отчетный период независимо от того, закончено ли изготовление продукта, выполнена ли работа. 11……………………………………………………………………………………………………………………… 12.Персонал предприятия, его классификация и показатели эффективности использования. К персоналу относят всех работников, выполняющих производственные или управленческие операции и занятых переработкой предметов труда. Главным элементом всей системы управления народным хозяйством являются кадры, которые в одно и тоже время могут выступать как объектом, так и субъектом управления. Работники предприятия выступают объектом потому, что они являются частью производственного процесса. Кадры представляют собой штатный состав работников предприятий, учреждений, организаций подразделяются на две большие группы: кадры управления и рабочие кадры. Предусматривается выделение двух основных частей персонала по участию в процессе производства: рабочие и служащие. Рабочие — непосредственно занятые в процессе производства материальных ценностей, а также ремонтом, перемещением грузов, перевозкой пассажиров, предоставление услуг.Производственный персонал можно разделить на две основные части:основной персонал - рабочие, преимущественно заняты выпуском продукции;вспомогательный персонал - рабочие, преимущественно занятые в заготовительных и обслуживающих цехах предприятия.Служащие, или управленческий персонал, осуществляют свою трудовую деятельность в процессе управления производством с преобладающей долей умственного труда. Они заняты переработкой информации с использованием технических средств управления. Основным результатом их трудовой деятельности является изучение проблем управления, создание новой информации, изменение ее содержания и формы, подготовка управленческих решений, а после выбора руководителем наиболее эффективного варианта - реализация и контроль исполнения решений. Управленческий персонал разделяется на две основных группы: руководители и специалисты. Руководители — это работники, которые занимают должность руководителей предприятий и их структурных подразделений. К ним относятся: директора (ген. директор), начальники, заведующие, главные специалисты (гл. бухгалтера, гл. инженеры, гл. механики и др.), а также заместители соответствующих должностей. Специалисты - работники, которые занимаются инженерно-технической экономикой и др. работами, в т.ч. — инженеры, экономисты, бухгалтера и др.Специалистов предприятия можно разделить на три основные группы в зависимости от результатов труда:- функциональные специалисты управления, результатом деятельности которых является управленческая информация (референты, экономисты, бухгалтера, и др.);- специалисты - инженеры, результатом деятельности которых является конструкторско-технологическая или проектная информация в области техники и технологии производства (технологи, инженеры, и др.);- служащие технические специалисты, которые осуществляют подготовку и оформление документации, учет и контроль хозяйственного обслуживания. (машинистки, операторы, курьеры, и др.).Важнейшим направлением классификации персонала, предприятия есть его разделение по профессиям и специальностям.Профессия - вид трудовой деятельности, осуществление которой требует соответствия комплекса специальных знаний и практических навыков.Специальность - более или менее узкая разновидность трудовой деятельности в пределах профессии. Показатели динамики и эффективности использования персонала. От того, в какой степени предприятие обеспеченно трудовыми ресурсами и насколько они эффективно используются, зависят объем и своевременность выполнения всех работ, эффективность использования оборудования, машин, механизмов и как результат - объем производства продукции, ее себестоимость, прибыль и ряд других экономических показателей. Рациональное использование промышленно-производственного персонала – непременное условие, обеспечивающее бесперебойность производственного процесса и успешное выполнение производственных планов. При анализе различных аспектов использования трудовых ресурсов используют различные показатели.При изучении показателей трудовых ресурсов в первую очередь обращается внимание на то, как организация обеспечена необходимым персоналом. С этой целью рассматриваются:состав и структура промышленно-производственного персонала;обеспеченность организации и ее подразделений рабочими, административно-управленческим персоналом; обеспеченность квалификационным составом работающих; движение рабочей силы. Существенной предпосылкой роста производительности труда и эффективности производства является стабильность состава кадров. Изменение в составе рабочих по возрасту, стажу работы и образованию происходит вследствие движения рабочей силы. Движение рабочей силы и его динамики является важнейшим объектом анализа.Изменение численности работающих, связанное с их приемом и увольнением, независимо от причин выбытия и источников пополнения, называют оборотом рабочей силы. Для оценки качества работы с кадрами используется система показателей, характеризующих движение рабочей силы и детализирующих особенности этого оборота. Для характеристики и движения рабочей силы рассчитывают и анализируют динамику следующих показателей: Коэффициент оборота по приему (Кпр) – отношение числа принятых за период к среднему списочному числу работающих за тот же период;Коэффициент оборота по выбытию (увольнению) (Кв) - отношение числа выбывших за период к среднему списочному числу работающих за тот же периодКоэффициент текучести (Кт) – отношение числа выбывших за период по причинам, характеризующим излишний оборот (по собственному желанию и нарушению трудовой дисциплины), к среднему списочному числу работающих за тот же период; Коэффициент постоянства состава персонала (постоянства кадров) (Кп.с.) – отношение числа работников, проработавших весь период, среднему списочному числу работающих за тот же периодВышеуказанные показатели изучаются в динамике. Определяются причины увольнения работников (по собственному желанию, сокращению кадров, при нарушении трудовой дисциплины, поступление в учебные заведения, переезд к месту жительства мужа или жены и др.).Выработка – наиболее распространенный и универсальный показатель производительности труда. В связи с тем, что затраты труда могут быть выражены количеством отработанных человеко-часов, человеко-дней, средним списочным числом рабочих или работающих, различают показатели среднечасовой, дневной и годовой выработки на одного рабочего. Среднегодовая выработка определяется как на одного рабочего, так и на одного работающего. Трудоемкость продукции – затраты времени на производство единицы продукции определенного вида. 12…………………………………………………………………………………………………………………………………… 13.Прибыль предприятия как экономическая категория. Виды прибыли и методика их формирования. Прибыль — выступает как превышение доходов от продажи товаров (услуг) над произведенными затратами (капиталом).Прибыль является одним из обобщающих оценочных показателей деятельности предприятий (организаций, учреждений).Прибыль выполняет две важнейшие функции: 1) характеризует конечные финансовые результаты деятельности предприятия, размер его денежных накоплений; 2) является главным источником финансирования затрат на производственное и социальное развитие предприятия (налог на прибыль — важнейший элемент доходов государственного бюджета).Основной принцип деятельности предприятия (фирмы) состоит в стремлении к максимизации прибыли. По этой причине прибыль выступает основным показателем эффективности производства в самом общем виде можно записать так: П = Д - И, где П — прибыль, Д — доходы, И — издержки производства Виды прибыли и порядок ее формирования Существуют такие понятия как «бухгалтерская» и «экономическая» прибыль.Под бухгалтерской прибылью понимается прибыль, исчисленная в соответствии с действующими правилами бухгалтерского учета и указываемая в отчете о прибылях и убытках как разница между доходами и расходами, признаваемыми в отчетном периоде. Определение бухгалтерской прибыли базируется на двух основных концепциях: поддержание благосостояния или сохранения капитала (прибыль есть прирост в течение отчетного периода собственного капитала и является результатом улучшения благосостояния; это концепция прибыли основывается на изменениях в активах и пассивах) и эффективности или наращения капитала. По второй концепции прибыль есть разница между доходами и расходами предприятия и мерило эффективности деятельности предприятия и его руководства. Прибыль является результатом корректного разнесения доходов и расходов по соответствующим отчетным периодам, доходы или расходы будущих периодов будут признаны в качестве актива или пассива вне зависимости от того, представляют ли они реальный будущих приток или отток экономических ресурсов (концепция двойной записи, по средством которой выявляется двойной финансовый результат: наращение собственного капитала (статистическая модель баланса) и разница между доходами и расходами (финансовая модель баланса)).Под экономической прибылью понимается прирост экономической стоимости предприятия. Экономическая прибыль определяется как разность между чистой операционной прибылью после налогообложения и величиной вложенного капитала, помноженной на средневзвешенную стоимость капитала. При ее расчете учитывается стоимость использования всех долгосрочных и иных процентных обязательств (источников), а не только расходов по уплате процентов по заемным средствам, учитываемых при расчете бухгалтерской прибыли. Бухгалтерская прибыль превышает экономическую на величину альтернативных затрат.С точки зрения оценки эффекта, показатель экономической прибыли дает более полное по сравнению с показателем бухгалтерской прибыли представление об использовании предприятием имеющихся активов, так как сравнивает полученный финансовый результат с результатом, который обеспечит ему реальное, а не только номинальное сохранение вложенных средств. Также существует выделение прибыли для: Бухгалтерской отчетности Финансовой отчетности финансового планирования). ………………………………………………………………………………………………………… 15.Основной капитал предприятия и показатели эффективности его использования. Основной капитал предприятия– это часть производительного капитала, который полностью и многократно принимает участие в производстве товара, переносит свою стоимость на новый продукт по частям, в течение ряда периодов. К основному капиталу относится та часть авансированного капитала, которая затрачена на постройку зданий, сооружений, на покупку машин, оборудования, инструмента. В состав основного капитала входят: основные средства – часть имущества, используемая в качестве средств труда при производстве продукции, выполнении работ или оказании услуг, либо для управления организации в течение периода, превышающего 12 месяцев или обычный операционный цикл, если он превышает 12 месяцев. В составе основных средств учитываются находящиеся в собственности организации земельные участки, объекты природопользования (это денежная оценка ОФ и материальных ценностей, имеющих длительный срок службы); незавершённые долгосрочные инвестиции – затраты на создание, увеличение размеров, а также приобретение внеоборотных активов длительного пользования (свыше одного года), не предназначенных для продажи, за исключением долгосрочных финансовых вложений в государственные ценные бумаги, ценные бумаги и уставные капиталы других предприятий; долгосрочные финансовые инвестиции – инвестиции организации в государственные ценные бумаги, облигации и иные ценные бумаги других организаций, в уставные (складочные) капиталы других организаций, а также предоставленные другим организациям займы; Нематериальные активы. Могут быть отнесены объекты интеллектуальной собственности (исключительное право на результаты интеллектуальной деятельности): В составе нематериальных активов учитываются также деловая репутация организации и организационные расходы (расходы, связанные с образованием юридического лица, признанные в соответствии с учредительными документами частью вклада участников (учредителей) в уставный (складочный) капитал организации). Основные показатели эффективности использования основного капитала можно объединить в четыре группы: 1. показатели экстенсивного использования основных производственных фондов, отражающие уровень их использования во времени; 2. показатели интенсивного использования основных фондов, отражающие уровень использования по мощности (производительности); 3. показатели интегрального использования основного капитала, учитывающие совокупное влияние всех факторов – как экстенсивных, так и интенсивных; 4. обобщающие показатели использования основных производственных фондов, характеризующие различные аспекты использования (состояния) основного капитала в целом по предприятию. К показателям экстенсивного использования основных производственных фондов относятся: 1. коэффициент экстенсивного использования оборудования определяется как отношение фактического количества часов работы оборудования к количеству часов его работы по норме; 2. коэффициент сменности работы оборудования определяется как отношение общего количества отработанных оборудованием станко-смен к количеству станков; 3. коэффициент загрузки оборудования – это отношение коэффициента сменности работы к плановой сменности оборудования. Коэффициент интенсивного использования оборудования определяется как отношение фактической производительности оборудования к плановой.Коэффициент интегрального использования оборудования определяется как произведение коэффициентов экстенсивного и интенсивного использования оборудования и комплексно характеризует эксплуатацию его по времени и производительности (мощности).Обобщающими показателями основного капитала являются фондоотдача, фондоемкость, фондовооруженность труда, рентабельность основных производственных фондов.Фондовооруженность труда – это отношение стоимости основных фондов к числу рабочих на предприятии, работавших в смену с наибольшим количеством рабочих часов.Рентабельность основных фондов характеризует величину прибыли, приходящейся на один рубль основного капитала, и определяется как отношение прибыли к стоимости фондов.Для повышения эффективности использования основного капитала, основных производственных фондов необходимо повышение степени их загрузки, эффективное обновление фондов, использование прогрессивного оборудования, современных технологий, квалифицированных и дисциплинированных работников. 15……………………………………………………………………………………………………… 16.Оборотный капитал предприятия и показатели его использования. Оборотный капитал предприятия - это финансовые ресурсы, вложенные в объекты, использование которых осуществляется предприятием либо в рамках одного воспроизводственного цикла, либо в рамках относительно короткого календарного периода времени. Существует понятие чистого оборотного капитала. Его величина определяется как разница между текущими активами и текущими обязательствами, текущими пассивами Чистый оборотный капитал в традиционной терминологии представляет собой не что иное, как собственные оборотные средства. Согласно теории финансового менеджмента, оборотный капитал состоит из постоянного и переменного капитала. Та часть текущих активов, которая постоянно находится в распоряжении предприятия и в размере необходимого минимума обеспечивает хозяйственную деятельность, составляет основу постоянного оборотного капитала. При возникновении дополнительной потребности в средствах, обусловленной, например, сезонным характером производства и реализации или другими объективными причинами, образуется переменный оборотный капитал. Таким образом, эффективность управления оборотным капиталом определяется рядом факторов: объемом и составом текущих активов, их ликвидностью, соотношением собственных и заемных источников покрытия текущих активов, величиной чистого оборотного капитала, соотношением постоянного и переменного капитала и другими взаимосвязанными факторами. Оборотный капитал хозяйствующих субъектов, участвуя в кругообороте средств рыночной экономики, представляет собой органически единый комплекс. Оборотный капитал — это денежные средства, авансированные в оборотные производственные фонды и фонды обращения, обеспечивающие как процесс производства, так и процесс обращения. Оборотный капитал (оборотные средства) предприятия, участвуя в процессе производства и реализации продукции, совершает непрерывный кругооборот. При этом средства переходят из сферы обращения в сферу производства и обратно, принимая последовательно форму фондов обращения и оборотных производственных фондов. Таким образом, проходя последовательно три фазы, оборотные средства меняют свою натурально-вещественную форму. В первой фазе (Д — Т) оборотные средства, имеющие первоначально форму денежных средств, превращаются в производственные запасы, т.е. переходят из сферы обращения в сферу производства. Во второй фазе (Т...П...Т,) оборотные средства участвуют непосредственно в процессе производства и принимают форму незавершенного производства, полуфабрикатов и готовых изделий. Третья фаза кругооборота оборотных средств (Т — Д) совершается вновь в сфере обращения. В результате реализации готовой продукции оборотные средства принимают снова форму денежных средств. Разница между поступившей денежной выручкой и первоначально затраченными денежными средствами (Д — Д) определяет величину денежных накоплений фирмы. Таким образом, совершая полный кругооборот (Д — Т...П...Т — Д,), оборотный капитал функционирует на всех стадиях параллельно во времени, что обеспечивает непрерывность процесса производства и обращения, Кругооборот оборотного капитала представляет собой органическое единство трех его фаз. В отличие от основного капитала, который неоднократно участвует в процессе производства, оборотный капитал функционирует только в одном производственном цикле и полностью переносит свою стоимость на весь изготовленный продукт. По источникам формирования оборотный капитал подразделяется на собственный и заемный (привлеченный). Собственный оборотный капитал предприятий с развитием предпринимательской деятельности и акционирования играет определяющую роль, так как обеспечивает финансовую устойчивость и оперативную самостоятельность хозяйствующего субъекта. Собственные оборотные средства приватизированных предприятий находятся в полном их распоряжении. Предприятия имеют право их продавать, передавать другим хозяйствующим субъектам, гражданам, сдавать в аренду и т.д. Заемный капитал, привлекаемый в виде банковских кредитовой других форм, покрывает дополнительную потребность предприятия в средствах. Размещение оборотного капитала в воспроизводственном процессе приводит к подразделению его на оборотные производственные фонды и фонды обращения. Оборотные производственные фонды функционируют в процессе производства, а фонды обращения — в процессе обращения, т.е. реализации готовой продукции и приобретения товарно-материальных ценностей. К оборотным производственным фондам относятся производственные запасы (сырье, материалы, топливо, тара, запасные части), незавершенное производство, расходы будущих периодов. Фонды обращения — это готовая продукция, товары отгруженные, денежные средства, дебиторская задолженность и средства в прочих расчетах. Управление оборотным капиталом тесно связано с его составом и размещением. В различных хозяйствующих субъектах состав и структура оборотного капитала неодинаковы, так как зависят от формы собственности, специфики организации производственного процесса, взаимоотношений с поставщиками и покупателями, структуры затрат на производство, финансового состояния и других факторов. 16………………………………………………………………………………………………….. 17.Инвестиционная деятельность и ее особенности при формировании капитальных вложений. Инвестиционная деятельность - это вложение инвестиций, инвестирование, совокупность практических действий по реализации инвестиций. Инвестирование в создание и воспроизводство основных фондов осуществляется в форме капитальных вложений.В широком смысле инвестиционная деятельность - это совокупная деятельность по вложению денежных средств и других ценностей в проекты, а также обеспечение отдачи вложений. В узком смысле инвестиционная деятельность - это покупка или продажа долгосрочных активов и других объектов инвестирования, не являющихся денежными эквивалентами.Согласно закону "Об инвестиционной деятельности в Российской Федерации", инвестиционная деятельность - это вложение инвестиций и осуществление практических действий в целях получения прибыли или достижения иного полезного эффекта, осуществляемой в форме капитальных вложений.Субъектами инвестиционной деятельности являются инвесторы, заказчики, исполнители работ, пользователи объектов инвестиционной деятельности, а также поставщики, юридические лица (банковские, страховые и посреднические организации, инвестиционные биржи) и другие участники инвестиционного процесса. Субъектами инвестиционной деятельности могут быть физические или юридические лица, в т.ч. иностранные, а также государства и международные организации.Инвестиционная деятельность включает в себя все формы предпринимательской деятельности, поскольку она всегда требует вложения капитала инвестиций. В зарубежном законодательстве под инвестиционной деятельностью обычно понимается предпринимательская деятельность, направленная на привлечение свободных денежных средств неопределенного круга лиц с целью помещения их в ценные бумаги и извлечения в результате совершаемых с ценными бумагами операций прибыли. В соответствии с таким пониманием инвестиционная деятельность осуществляется профессиональными участниками рынка ценных бумаг, специализированными институтами, например, инвестиционными компаниями, инвестиционными фондами, а также иными организациями, получившими лицензию на осуществление соответствующей деятельности.Процесс составления и управления финансовым планом инвестиционного проекта принято называть бюджетированием инвестиционного проекта. ………………………………………………………………………………………………………… 18.Агропромышленный комплекс РФ и его состав. Агропромышленный комплекс — важная составная часть народного хозяйства. Он объединяет все отрасли экономики по производству сельскохозяйственной продукции, ее переработке и доведению до потребителя. Развитие АПК оказывает большое влияние на уровень благосостояния страны, поскольку его продукция составляет около 80% всех товаров народного потребления.В структуре АПК выделяют три производственные и одну обслуживающую сферы.Первая сфера включает отрасли промышленности, производящие средства производства для сельского хозяйства и отраслей промышленности, перерабатывающих сельскохозяйственное сырье. К ним относятся: тракторное и сельскохозяйственное машиностроение, машиностроение по производству оборудования для животноводства, кормопроизводству, пищевой и легкой промышленности, производство мелиоративной техники, минеральных удобрений, сельское производственное строительство, комбикормовая и микробиологическая промышленность, обслуживающие отрасли АПК.Вторая сфера — сельское хозяйство (земледелие и животноводство), лесное хозяйство и рыбное (речное и прудовое) хозяйство.Третья сфера — отрасли, перерабатывающие сельскохозяйственное сырье (пищевая, отрасли легкой промышленности, связанные с первичной обработкой льна, хлопка, шерсти, кож, овчин и др.).Четвертая сфера — обслуживающая (производственная и непроизводственная инфраструктура), обеспечивающая заготовку, хранение, транспортировку и реализацию продукции агропромышленного комплекса. В эту сферу входят также научное обслуживание и подготовка кадров для АПК.Структура АПК России характеризуется несбалансир-ю развития производственных и обслуживающих сфер. Вторая сфера — сельское хозяйство — является главным звеном. Оно производит свыше 50% всей продукции АПК, сосредоточивает около 70% всех произв-ых основных фондов комплекса, в нем занято более 65% работающих в производственных отраслях АПК. В отличие от России в развитых странах в создании конечного продукта основная роль принадлежит третьей сфере АП К. Например, в США на долю перерабатывающих и сбытовых отраслей приходится более 70% производимой продукции АПК, тогда как сельское хозяйство дает всего лишь 13— 15%.Сбалансированное развитие всех сфер АПК — необходимое условие решения проблем обеспечения страны продовольствием и сельскохозяйственным сырьем. Слабое развитие перерабатывающих отраслей АПК и производственной инфраструктуры комплекса приводит к большим потерям продукции сельского хозяйства как на стадии уборки урожая, так и на стадии транспортировки и хранения. Потери на этих стадиях составляют около 30% собранного зерна, 40—45% картофеля и овощей. Потребность в оборудовании для отраслей промышленности, перерабатывающих сельскохозяйственное сырье, удовлетворяется лишь на 50—60%, а степень износа оборудования достигает 70—75%.В доперестроечный период в снабжении действовала система фондового распределения ресурсов. Эта система не способствовала рациональному использованию техники, которая часто выходила из строя, не прослужив нормативный срок. Производители техники не знали трудностей с ее сбытом. В условиях рыночных отношений поставки необходимых материально-технических средств осуществляются по прямым связям с изготовителем, через оптовых посредников, а также путем закупки через организованную рыночную инфраструктуру (товарные биржи, аукционы, ярмарки и пр.). Реализация техники осложнилась, так как у сельскохозяйственных предприятий нет наличных средств для ее закупки. Производители техники, не находя рынка сбыта, сокращают объем ее производства, что приводит к нарушению сбалансированности в потребности и производстве основных средств и к повышению себестоимости продукции. Становление рынка средств производства, повышение качества продукции отраслей первой сферы АПК и снижение ее себестоимости необходимы для создания высокоэффективного сельскохозяйственного производства в России. ………………………………………………………………………………………………………… 19.Производственный потенциал АПК России. Агропромышленный комплекс (АПК) — крупнейший межотраслевой комплекс, объединяющий более 10 отраслей экономики, направленный на получение и переработку сельскохозяйственного сырья. АПК затрагивает интересы практически всего населения России, непосредственно касается 38,7 млн. сельских жителей, обеспечивающих функционирование более 18 миллионов различных сельскохозяйственных организаций, предприятий, крестьянских (фермерских) и личных подсобных хозяйств в 155 тысячах сельских населенных пунктах.Решение задачи стабилизации и дальнейшего наращивания производства в агропромышленном комплексе РФ требует улучшения использования производственного потенциала. В связи с этим необходима методика стоимостной оценки производственного потенциала сельскохозяйственных предприятий как составной части совокупного капитала, позволяющая сделать сопоставимыми оценки земли, основных производственных фондов, оборотных средств и труда применительно к рыночным условиям производства. Анализ теоретических и методологических вопросов оценки производственного потенциала АПК, обсуждаемых в аграрной экономической литературе, позволяет сделать вывод о том, что производственный потенциал АПК — это экономическая категория, выражающая системную характеристику производительных сил как совокупность различных комбинаций производственных ресурсов: земельных, капитала (в виде основных и оборотных фондов) и трудовых ресурсов. В зависимости от наличия, качественного состава и сбалансированности вышеперечисленных производственных ресурсов в процессе их взаимодействия реализуется совокупная способность производить определенные виды продукции в различных объемах и таким образом определяется величина производственного потенциала конкретного хозяйства, района, области и республики в целом.Изменения динамики обеспеченности земельными и трудовыми ресурсами, основными фондами и оборотными средствами в условиях рыночной экономики различны в каждом хозяйстве, а потому имеют разнонаправленное движение и разные темпы роста (спада). В настоящее время изменение величины производственного потенциала сельского хозяйства РФ во многом зависит от степени влияния различных тенденций изменения каждого ресурса в отдельности: во-первых, от уменьшения численности трудовых и земельных ресурсов во-вторых, от изменений в количественном и качественном составе основных производственных фондов, оборотных средств и т.д. Учитывая разнообразие природно-климатических условий и прежде всего — почвенных, в которых находятся те или иные конкретные хозяйства, важной задачей на современном этапе являются разработка методики соизмерения совокупного производственного потенциала хозяйств и использование таких оценок для выравнивания условий производства.Кроме того, для повышения уровня использования земли как основного элемента производственного потенциала важное значение имеет технология социализации землепользования через установление общественной собственности на земельную ренту как дополнительного дохода, получаемого на землях лучшего и среднего качества, когда все землепользователи платят земельный налог государству и он расходуется прежде всего на цели повышения уровня плодородия земли и другие потребности всего общества.Рассмотрим такое понятие, как производственный потенциал, производственные мощности. Основу экономического потенциала общества составляет его производственный потенциал, представляющий собой совокупную способность материального производства, его отдельных отраслей и подотраслей, предприятий, их объединений и внутрихозяйственных подразделений произвести в единицу времени (обычно в течение года) определенное количество продукции соответствующего качества, состава и ассортимента в сроки и в местах, наиболее целесообразных с точки зрения интересов общества. Указанная совокупность в свою очередь предопределяется совокупностью производственных ресурсов, которыми располагает материальное производство, а также природными и экономическими условиями, в которых оно осуществляется.Производственные ресурсы представляют собой отдельные составные элементы производственного потенциала. Выделение и особое рассмотрение экономической эффективности использования производственных ресурсов позволяют проводить более углубленный дифференцированный анализ различных факторов развития производства с целью полного выявления имеющихся резервов для дальнейшего ускоренного подъема экономики. Это тем более необходимо, что, как уже было отмечено ранее, факторы развития производства полностью не взаимозаменяемы. Поэтому для мобилизации имеющихся резервов важно располагать объективными данными, достоверно характеризующими экономическую эффективность использования не только всей совокупности производственных ресурсов в целом (производственного потенциала) и одного из их основных видов — средств труда (производственных мощностей), но и каждого вида производственных ресурсов в отдельности. Таким образом, выделяют следующие четыре вида производственных ресурсов: трудовые материальные финансовые природные Из них определяющими и наиболее активными являются трудовые ресурсы, представляющие собой способное к общественно полезному труду население. В процессе производства они приводят в «движение» все остальные виды производственных ресурсов во имя достижения поставленных перед производством экономических и социальных целей.Материальные ресурсы — это средства производства, состоящие из средств и предметов труда. При социализме они приобретают форму производственных фондов (соответственно основных и оборотных) и служат для создания и накопления общественного богатства.Финансовые ресурсы представляют собой средства денежно-кредитной и бюджетной систем, используемые для обеспечения бесперебойного, непрерывного функционирования материальных ресурсов. Наряду с этим финансовые ресурсы расходуются обществом на проведение социально-культурных мероприятий, на нужды управления и обороны. 19…………………………………………………………………………………………………. 20.Износ основных средств предприятия. Экономическая сущность амортизации. Основные средства — это средства труда, которые участвуют в производственном процессе, сохраняя при этом свою натуральную форму. В процессе эксплуатации основные средства утрачивают свои технические свойства и качества – изнашиваются. Любые объекты, входящие в состав основных средств, кроме земли, подвержены физическому и моральному износу, то есть под влиянием физических сил, технических и экономических факторов они постепенно утрачивают свои свойства и приходят в негодность. Это значит, что они не могут выполнять свои функции из-за технических причин или экономической невыгодности. На темпы физического износа влияют следующие факторы: - условия эксплуатации и хранения основных средств; - интенсивность использования – степень загрузки, режимы и особенности технологических процессов; - степень защиты от воздействия внешней среды; - качество оборудования; - квалифицированность персонала. Физический износ можно частично восстановить, произведя ремонт, реконструируя и модернизируя основные средства. Однако со временем затраты на ремонт не окупаются, становятся бесполезными. Моральный износ проявляется иначе, чем физический. Основные фонды по своей конструкции, производительности, расходам на обслуживание и эксплуатацию отстают от своих новейших аналогов. Главное в том, что они не способны выпускать продукцию такого качества, которую можно выпускать на более современной технике. Существуют две основные причины морального износа: 1) В следствии удешевления машин и оборудования из-за повышения производительности труда в отрасли, производящей данные машины и оборудование (Моральный износ 1 формы) 2) В следствии внедрения техники, машин и оборудования более производительных и более эффективных (Моральный износ 2 формы) При рассмотрении морального износа 2 формы выделяют : частичный, полный износ и скрытую форму износа. Частичный моральный износ – частичная потеря потребительной стоимости данной категории основных средств. Под полным моральным износом понимают полное обесценивание основных средств, когда дальнейшая эксплуатация в любых условиях убыточна. Скрытая форма морального износа подразумевает угрозу обесценивания, в следствии того, что уже утверждено задание на разработку новой более прогрессивной и экономичной техники. Кроме того, существуют еще два вида износа, понятие которых дано в экономике: социальный и экологический износ. Социальный износ возникает в следствии того, что теряется потребительная стоимость , так как новая категория основных средств обеспечивает более высокий уровень удовлетворения социальных потребностей работников. Экологический износ – это потеря потребительной стоимости, в следствии того, что данная категория основных средств перестает удовлетворять требования охраны среды. Следовательно, периодически возникает необходимость заменять основные фонды, прежде всего их активную часть, новыми, более современными экземплярами. Денежные средства, возмещающие затраты на приобретение и создание основных средств и направляемые на замену их износившихся экземпляров новыми, могут быть получены только из выручки за реализуемые товары и услуги. В стоимость товаров, поступающих в обращение, включается и частичное погашение стоимости действующих основных фондов. Экономический механизм постепенного переноса стоимости основных фондов на готовый продукт и накопление денежного фонда для замены изношенных экземпляров называется амортизацией. Процесс накопления амортизационного фонда отражается на счетах бухгалтерского учета. Для учета износа (амортизированной стоимости) основных средств на предприятиях всех форм собственности предусмотрен пассивный, регулирующий счет 02, в развитие которого при необходимости открываются субсчета; 1 — "Износ собственных основных средств", 2 — " Износ долгосрочно арендуемых основных средств". Предприятия обязаны ежемесячно начислять износ. Износ основных средств начисляют в течение нормативного срока их службы (эксплуатации) или срока, за который балансовая стоимость основных средств полностью включена в издержки производства, после чего начисления прекращают. В настоящее время ( с 1января 1998) в соответствии с указом президента РФ от 8 мая 1996 № 685 действует новый порядок начисления амортизации. Основные средства, подлежащие амортизации объединяются в 3 группы. Нормы амортизации №группы Состав группы Норма Для малых амортизации предприятий Здания, сооружения, их 5% 6% I структурные компоненты Легковой автотранспорт, 30% II легкий грузовой автотранспорт, 25% конторское оборудование, мебель, компьютерная техника Технологическое, 18% III энергетическое, транспортное и 15% иное оборудование и материальные активы, не включенные в первые 2 группы Износ не начисляется только во время проведения реконструкции и технического перевооружения основных средств с полной их остановкой, при их переводе в установленном порядке на консервацию 20……………………………………………………………………………………………………. 21. Органолептическая оценка свежести мяса. Определение: внешн. вид., цвет, прозрачн., запах и аром. бульона, консист., состоян. жира и сухожил.. Унифицирован. шкала орг. оценки имеет 9 степеней кач-ва выражен. соотв. баллом: высок. кач-во-9, очень хор.-8, хор.-7, выше средн.-6, средн.-5, ниже средн.-4, приемлемл.-3, неприемл-2, совершен. неприемл.-1. По состоян. свежести мясо принято делить на 3 катег.: свеж., сомнит. свеж. и несвеж..Очередн. опред.: внешне (внешн. вид, цвет, прозрачн. бульона.), обоняния (запах, аром. бульона), вкус, жестк-ть, неж-ть. Внеш. вид и цвет отмеч состоян пов-ти мяса, его цвет, корочку подсыхан., налич липкости, увлажненн. пов-ти разреза(кусочек фильтров. бумаги), обращ. вним. на загрязн, остатк.крови,плесень. МясоСвеже-корочк. подсых. блед-роз или блед-крас. цвета, жир мягк.,мышцы на разрез. слегка влажн. не оставл. пятна на фильтр. бум., цвет свойствен. данному виду мяса, для говяд.-от светл.-красн. до темн.-красн.. МСомнительнойСвежести-местами увлажн., слегка липкое, потемневш.Оставл. пятн. на фильтр. бум. липк., темн.-красн. С разреза м. стек. мутн. сок. МясоНесвежее-пов-ть подсохш., покр. слизью., сер.-корич. цв. мышц. влажн. оставл. пятн., липк.,красн.-корич. цв.. Опред. прозр и аром бульона. проба варкой. 20г мяса ч\з мясоруб. помещ в колбу на 100мл залив 60мл дист вод и став в кип баню.запах опред в процессе нагрев до 80-85 гр. в момент появлен паров. затем 20мл бул налив в мерн цилиндр на 20 мл. и визуал. опред прозрач. МС-бул прозр и аром, МСС-проз или мутн,с запах не свойствен свежем бульону. МН- мутн,с хлопьям,с неприят запах. Опред запаха разреза и пов-ти м..МС-специф. зап, свойствен кажд. виду свеж м. МСС-слегка кислов., или с оттенком затхлости. МН-кислый, затхл.,слоб-гнилостн. Опр консист. надавл пальц. набл за скорост исчезнов ямки. МС-на разр плотн, упруг, ямка быстр выравн. МСС-на разр менее плотн и упруг,ямка медл выравн, жир мягк, у размороженного мяса разрыхлен. МН-на разр дряблое,ямка не выравн, жир мягк, у размороженного мяса рыхл. Опред состоян жира. опр внешн вид, цв,зап,консист. Свеж сост-говяж жир белого, желтоватого или желт цвета,консис тверд,при надавлив крошится, свин бел или блед-роз.не иметеет постор. зап.. Сом свежсеров-матов цв, липнет к пальц, легк зап осалив. Несвеж- серов матов цв, мажется при раздавл, зап прогоркл, свин ж. покр. небол кол-вом плесен. Опред сост сухож-оценив их упруг и плотн, а также суставн пов-ти. МС сухож плотн, упруг, пов-ть суст гладк, блестящ.У разм. м. сухож мягк,рыхл, ярко-крас цв. МСС-сухож менее плотн,матов-бел цв, суставн повти покрыт слегк слизью. МН-сухож размягч,сероват цв, сустав пов-ти покр слизью. У больг живот. след учитыв.1-состоян места зарез, 2-степен обескровл(хор, удовл,плох и очен плох), 3-налич гипостазов, 4-измен в лимфат узлах. ………………………………………………………………………………………………………… 23. Морфологичекий и химический состав мяса. В мясной промышленности мясом называют все части туши животного после снятия шкуры, отделения головы, нижних частей конечностей и внутренних органовВ мясной промышленности различают следующие категории мяса: I - мясо на костях - мясные туши, полутуши; II - мясо обваленное-отделенное от костей; III-мясо жилованное- отделенное от видимых соединительно-тканных элементов, жира, лимфатических узлов, сосудов. Морфология мяса. В состав мяса входят следующие основные ткани: мышечная, соединительная, жировая и костная. Содержание отдельных тканей в туше животных колеблется в следующих пределах (в %): мышечной - 50-60; соединительной - 10-16; жировой - 5-30; костной - 7-32. Количественное соотношение тканей в мясе зависит от вида, породы, пола, возраста и упитанности животного, условий содержания и кормления, расположения части (отруба) в туше. Мышечная ткань является основной частью мяса и характеризуется наиболее высокой питательной ценностью и вкусовыми достоинствами. Основным элементом мышечной ткани является мышечное волокно. Соединительная ткань содержит в основном неполноценные белки - коллаген, эластин и ретикулин. Жировая ткань находится под кожей, на внутренних органах, между мускулами и во внутримышечной ткани. Химический состав жировой ткани зависит от породы животного, возраста, упитанности, рациона кормления и места отложения жира Усвояемость жиров человеком составляет (в %): говяжьего - 92,4-95,2; бараньего 89,0-93,0; свиного - 96,4-97,5. В жировой ткани содержатся белки коллаген и эластин, муцины и мукоиды, альбумины и глобулины, а также липоиды в виде фосфатидов (лецитин), стеридов и стеринов (холестерин), пигменты - каротин (антиокислитель). В свином и бараньем жирах последний отсутствует. Витаминов в жировой ткани немного. Костная ткань состоит из неорганических и органических веществ. С возрастом животного содержание воды и жира в костной ткани уменьшается, а минеральных веществ увеличивается. Органическими веществами кости являются костный коллаген (оссеин) и жир. Костная ткань является одной из разновидностей соединительной ткани. Общая масса костей к массе мяса составляет от 5 до 32 % и зависит от вида, породы и упитанности животного. Минеральные вещества костной ткани состоят из фосфорнокислого и углекислого кальция, фосфорно-кислого магния, фтористого кальция и других солей. Химический состав мяса животных. Качество мяса зависит от соотношения в нем животных тканей. Чем больше мышечной ткани содержится в мясе, тем большей питательной ценностью оно обладает. В соединительной ткани содержатся неполноценные белки, наличие которых снижает качество мяса. Жировая ткань делает мясо высококалорийным продуктом и придает свойственные ему вкус и аромат. Чрезмерное содержание жира в мясе ведет к уменьшению относительного содержания в нем белка, снижает усвояемость и тем самым делает его менее ценным в пищевом отношении. Химический состав мяса зависит от вида, породы, возраста, пола и упитанности животных. Почти половина всех белков мышц приходится на миозин (около 40 %) и актин (1015 %). Окраска мышечной ткани обусловлена наличием полноценного белка хромопротеида - миоглобина. Жиры являются второй важнейшей органической составной частью мяса. Состав жиров не только различных животных, но и разных частей одной туши неодинаков. Экстрактивные вещества в мясе животных составляют 3 % массы мышечной ткани. Они способствуют пищеварительным процессам, усвоению пищи человеком, придают особые вкус и аромат мясу, бульону. Различают азотистые и безазотистые экстрактивные вещества. Количество гликогена в мясе зависит от упитанности животного: в мясе животных с повышенной упитанностью сразу после убоя содержится максимальное количество гликогена, а в мясе истощенных животных - минимальное. В мышцах молодых животных несколько больше гликогена, чем в мясе взрослых животных той же упитанности. Минеральные вещества, содержащиеся в мясе, находятся в пределах от 0,9 до 1,3 %. Это соли калия, натрия, железа, кальция, магния и кислот - фосфорной, соляной и др. В нем содержатся также в виде различных соединений многие микроэлементы - медь, марганец, цинк, алюминий и др. Витамины содержатся в свинине, говядине и баранине. В мышечной ткани преобладают водорастворимые витамины Ферменты необходимы для построения ткани животного, образования промежуточных соединений, ускорения гидролитических превращений. Липаза катализирует гидролиз и синтез жиров и сложных эфмров фосфорной кислоты. Амилаза, глюкозидаза, мальтаза расщепляют углеводы. Пепсин, аминопептидаза осуществляют протеолиз белков. Из окислительно-восстановительных ферментов пероксидаза и каталаза имеют практическое значение при определении свежести мяса и распознавании мяса павшего животного. Вода находится во всех тканях животного. Количество воды в мясе колеблется от 47 до 78 %. Туши разной упитанности имеют неодинаковое количество воды. Чем мясо жирнее, тем меньше в нем воды. Это объясняется тем, что основным носителем воды в мясе являются белки. В жировой ткани значительно меньше воды. В мясе молодых животных больше воды, чем в мясе старых. 23……………………………………………………………………………………………………… 31. Технология первичной переработки КРС 1)сортировка на однородные группы по упитан, полу возр и состоян здоров. 2)Предубойная выдержка и подгон животных для убоя- для очищен желед-кишечн тракта и отдых жив, подгос с помощью хлопущек или электропогонялки ток 25В. 3)Оглушение-потеря сознания, чувствит, двигат активн, нельзя допуст гибели жив, оглушен молотом в лобную часть бессознания 3-5 мин. электрооглушен ток промышлен частоты 50Гц напряжен 70-200В в течен 6-20сет, бессознание 5-7мин. 4)Обескровливание - кол-во крови вышедшей 4,2л, что соотв 50-60% всей крови. 5) сьемка шкуры и забеловка-Забеловка частичное сьемка вручную площадь 20-25%, сьемка механизирована. 6)Извлечен внут органов-нутровка- внутрен органы необход удалить не позднее чем ч\з 45мин после обескровлив. 7)Разделен туш на полутуши раздел на продольные полутуши, разруб топором. секачем или пилой, также делят на четвертина м\у 12 и 13-м ребрами. 8)Зачистка туш - отдел почки о окруж их жир, срезают бахрому, зачищ зарез от крови , обрез диафрагму и отдел хвост м\у 2и 3 хвостов позвонками, удаляют кровоподтеки, остатки внут органов, изменен ткани, механич загрязнен. после промыв водой теплой 2535грС с внутрен стороны, удаляют загрязнен кровью и содержим жел-кишеч тракта, далее подвергают товарной оценке. и вет-сан экспертизе. 9)Послеубойный осмотр- 4 точкт осмотра 1-я голова, 2-я внутрен органы,3-я туши, 4-я клеймение. Клеймят крс 3-мя клеймами разных ф-м, круглое туши 1катег, квадратн на туши 2катег, треугол на туши тощие нестандартн. При клейм усл годн мяса указыв спосо обеззаражив, проварка стерил., а от жит болеющих финнозм или бруцеллезом финноз и бруцелез. Также примен различн штампы, с обозн М-молодняк крс, НС нестандартн мясо. на полутуши говяд 1катег ставят 5 клейм лопатке спине пояснице бедре грудине., на полутуши молодняка ставят букву М., Для клеймен примен фиолет (для реализ) и красн ( на пепер) краски пищевые. ………………………………………………………………………………………………….. 36. Порядок приема и сдачи жив для убоя. По прибыт партии скота, пт и т.д на предп делается отметка в ттн о ее постеплен и скот подверг вет осмотру. При осмотре провер правильн заполнен ветеринарн свидетельства и соотв свех сопровод док-тов, скот термометрируют выпорочно или поголовно. в зависим от результ осмотра здоров скот с позрен на заболев карантируют в спец помещ, больной скот поступ в изолятор с послед направлен в санит бойню. Приемку пт сухопут и водопл осуществ согласно ветерин свид-ву и ттн с указан вида, возраста, кол-ва голов и живой массы. Сортируют по виду, полу, возрасту и упитанности, пт делят по виду сухопутн и водоплавающ, по возрасту молодняк и взрослую. Для приемки партии скота по живой массе его сортир по возрастным группам и категор упитан: крс по возрасту и полу на 4 группы (1- волы и коровы, 2-быки,3- молодняк от 3мес до 3л, 4-молодняк в возрасте от 14де до 3мес), свиньи: свиньи, посвинки(молод свиньи массой от 20 до 59кг), поросяты (2 категор - от 6 до 20 кг, молочн поросята 1катег от 2до 6кг.) При сортир выдел некастрир самцов крс быки, свин хряков, упитан опред органолептич, осматрив жив и прощуп.. Крс согласно упитан сортир на 3 катег: высш, средн, и ниже средн; телят и бычков на 1 (телята молочники масса не менее 30кг) и 2(телята молочн получавш подкормку) катег. При приемке скота производ скидку с фактич живой массы на содержан жел-кишеч тракта, у крс колеблется от 11-25%, у свин 5-12% от массы животного скидку на содерж жел-кишеч тракта произв 1,5-3%, а на стельность 10% Рассортир скот взвешив группами по упитан. скот по возвраст гр размещ в загонах, свин по гр в завис от намечен способа перер. Кормлен прекр за 24ч у крс до убоя, свиней 12ч, поение неогранич, затем скот перед на перер партиями по заявкаи цеха убоя скота. ………………………………………………………………………………………………………… 37. Технология производства копченой колбасы Разделка туши-расчленение полутуши на определ число частей. Обвалка мяса-отделен мясной мякоти от кости Жиловка мяса-удален жира, хрящей, сухожил, и соедин образований.Разрезают мясо на куски 300-600г, грудинку свиную на куски массой 300-400г, шпик хребтовый на полосы 15х30см, п\д измельчен жирн сырье подморазив до -2±1грс или охлад до 2±2грС Сортировка- мякотных частей на высший,1 и 2 сорта Посол и созревание мяса- Солят в кусках добавляя 2,5кг соли, 100г селитры и 100г сахара на 100кг мяса.помещ мясо в камер для созрев с темпер 2-4грС, выдерж 5-7сут Приготовлен фарша- нежирн сырье измельч на волчке диам отв 2-3мм, полужир свин 6мм, жир сырец, шпик грудинку на куттере на размеры предусмотрен рецептерой, . Измельчен говяд свин нежирн баран перемешив в мешалке 5-7мин и добавл специи, пряности, чеснок, кардамон, нитрит натрия 10г в виде 10% р-ра., затем добавл полужирн свин жир сырец грудинку шпик и продолж перемеш.Перемешив провод до однородн форша, с равомерно распредел в нем кусочки грудики, шпика жира., общая прод перемеш 8-10мин., фарш выдерж в емкостях слоем 25см в течен 24ч при 2±2грС для созрев. Шприцевание-наполнение оболочек готовым фаршем на спец машинах шприцах,попавш воздух удаляют путем прокола оболочки.Наполняют особо плотно. Вязка колбас- противоположн концы завязыв уплотняя фарш, обвязыв шпагатом вдоль и поперек и оставл петлю на одном конце. Осадка колбас-батоны навешив на рамные тележки и отправл в камеры для осадки, подсушивает оболочки и уплотняет фарш. при темпер 3±1грС в течен 5-7сут о.в.в.87±3% скорость движен воздуха 0,1м\с.Окончание процесса осадки опред по оболочке, должна быть подсохшей, плотно облегать колбасу, при нажатии на колбасу фарш не должен вдавливаться, становится упругим, ярко-красн цвета. Копчение- после осадки коптят в камере дымом от древесных опилок тверд листве пород (дубу, бука, ольхи и др.) в течен 2-3сут при 20±2грС и о.в.в 77±3% и скорости движен воздуха 0,2-0,5м\с. Сушка- сушат 5-7сут в сушилках при 13±2грС и о.в.в 82±2% и скорости движен воздуха 0,1м\с. Далее провод сушку в течен 20-23сут при 11±1грС и о.в.в 76±2%. Общая продолжит сушки 25-30сут в завис от диаметра оболочки. Хранят при 12-15грС и о.в.в 75-78% не более 4 мес., при -2--4грС не более 6 мес., при -7--9 не более 9мес. …………………………………………………………………………………………………… 38.Технология производства сыра «Российский» Сыр - высокобелковый, биологически полноценный пищевой продукт, получаемый в результате ферментативного свёртывания молока, выделения сырной массы с последующим ее концентрированием и созреванием. Рос. сыр отличается повышенным уровнем молочнокислого процесса, вырабатывается из пастеризованного молока. Нормализованную смесь пастеризуют при температуре не выше 72 °С, охлаждают до 32-34 0С, вносят 0,7—1,5 % бакзакваски для мелких сыров и 20—40 г хлористого кальция на 100 л смеси. Кислотность смеси перед внесением сычужного фермента должна быть 19—21 0Т. Продолжительность свертывания — 30—40 мин. Готовый сгусток разрезают 10—15 мин до размера зерна 6—8 мм. Оставляют на 1 —3 мин в покое и удаляют до 30 % сыворотки. Кислотность сыворотки — 13—14 °Т. Массу вымешивают до повышения кислотности на 1—1,5 °Т обычно в течение 20—40 мин. Температура второго нагревания — 41—43 °С, продолжительность — 35—40 мин. Обработку зерна проводят за 30—50 мин до кислотности сыворотки 16-18 Т. При большей кислотности для раскисления вносят пастеризованную воду. После готовности зерна удаляют еще 30 % сыворотки и солят массу внесением 500—700 г соли на 100 кг исходной смеси. Соль вносят в виде пастеризованного концентрированного рассола. Для просаливания зерна массу вымешивают 15—30 мин. Формуют сыр насыпью, отделяя зерно от сыворотки любым способом и наполняя им формы. Продолжительность формования — 10— 20 мин. Сырную массу в формах оставить для самопрессования на 2— 5 ч с переворачиванием за это время 1—2 раза. Общая продолжительность прессования сыра летом — 10—12 ч, зимой — 16—18 ч при постепенном увеличении давления от 10 до 60 кг на головку сыра. За это время сыр перепрессовывают не менее 3-х раз. Сыр солят 1,5—2 суток в рассоле 18—20 % концентрации при температуре 10—12 °С. Посоленный сыр обсушить в солильном помещении 2—3 суток. Созревание сыра в течение 12-15 суток проводится в камере при 12 °С и влажности 75-85 %. Затем сыр моют в теплой 30-40 °С воде и опускают для наведения корки в горячую воду при 70-80 "С. После обсушки сыр помещают в те же условия. По мере появления плесени вновь моют и обсушивают. В 15-25-суточном возрасте сыр парафинируют или упаковывают в пленку. Общая продолжительность созревания — 60 суток. Хранение сыров осуществляется при температуре от - 4 до 0°С и относительной влажности воздуха (85-90)% или при температуре от 0-8°С и относительной влажности воздуха (80-85)%. Качество сыра проверяется не реже, чем один раз в 30 суток. ………………………………………………………………………………………………………… 39.Товарные качества яиц ГОСТ Р 52121-2003 Технические требования Яйца должны соответствовать требованиям настоящего стандарта, ветеринарного законодательства [1] и санитарно-эпидемиологическим правилам и нормативам [2]. Характеристики Яйца в зависимости от их массы подразделяются на пять категорий Категория Масса одного яйца, г Высшая 75 и св. Отборная От 65 до 74,9 Первая " 55 " 64,9 Вторая " 45 " 54,9 Третья " 35 " 44,9 Яйца по качественным характеристикам (состоянию воздушной камеры, положению желтка, плотности и цвету белка Характеристика Вид яиц Состояние Состояние и Плотность и воздушной положение желтка цвет белка камеры и ее высота Диетические Неподвижная; Прочный, едва Плотный, высота - не видимый, занимает светлый, более 4 мм центральное прозрачный положение Столовые: хранившиеся Неподвижная Прочный, может То же при или слегка температуре допускается перемещаться, от 0 °С до 20 некоторая допускается °С подвижность; небольшое высота - не отклонение от более 7 мм центра хранившиеся Неподвижная Прочный, мало Плотный, при или заметный, допускается температуре допускается перемещающийся недостаточно от минус 2 °С некоторая от центрального плотный, до 0°С подвижность; положения светлый, высота - не прозрачный более 9 мм Скорлупа яиц должна быть чистой, без пятен крови и помета и неповрежденной. Допускается: - на скорлупе диетических яиц наличие единичных точек или полосок; - на скорлупе столовых яиц - пятен, точек и полосок, занимающих не более 1/8 ее поверхности. Допускается загрязненные яйца обрабатывать специальными моющими средствами. Яйца, предназначенные для длительного хранения, не следует мыть. Содержимое яиц не должно иметь посторонних запахов. Содержание токсичных элементов (свинца, кадмия, ртути, мышьяка), антибиотиков, пестицидов, радионуклидов и микробиологические показатели в яйцах не должны превышать допустимые уровни, установленные санитарноэпидемиологическими правилами. Маркировка Каждое яйцо маркируют средствами, разрешенными уполномоченными органами в установленном порядке для контакта с пищевыми продуктами. Яйца маркируют методом штемпелевания, напыления или иным способом, обеспечивающим четкость маркировки. Высота цифр и букв не меньше 3 мм. На диетических яйцах указывают: вид яиц, категорию и дату сортировки (число и месяц); на столовых - только вид яиц и категорию. На каждую упаковочную единицу потребительской тары наносят маркировку, характеризующую продукт: - наименование и местонахождение производителя (юридический адрес);- товарный знак изготовителя (при наличии); наименование продукта, вид, категорию; - дату сортировки;- срок годности и условия хранения;- пищевую ценность;- обозначение настоящего стандарта;-информацию о сертификации. Транспортная маркировка - по ГОСТ 14192 с нанесением манипуляционных знаков "Беречь от влаги", "Хрупкое. Осторожно" и "Верх". На каждую упаковочную единицу транспортной тары на две ее торцевые стенки наносят этикетку с маркировкой, характеризующий продукт; Упаковка Тара, упаковочные материалы (бугорчатые прокладки) и скрепляющие средства должны соответствовать требованиям нормативных документов, Яйца упаковывают отдельно по видам и категориям. Тара, бугорчатые прокладки, упаковочные материалы и скрепляющие средства должны быть неповрежденными, чистыми, сухими, без постороннего запаха. Тара, бывшая в употреблении, должна быть обработана дезинфицирующими средствами в соответствии с ветеринарно-санитарными правилами, утвержденными в установленном порядке. 39……………………………………………………………………………………………………… 40. Виды шерстного сырья и основные группы овечьей шерсти. Все волокна делятся на натуральные и химические. Животные (шерсть, шелк), растительные ( лен, хлопок и др.). Искусственные – (ацетатин и др.), синтетические (капрон, лавсан и др.). также есть металлические волокна.Шерсть овечья в зависимости от состава образующих ее волокон разделяют на однородную ( тонкую и полутонкую) и неоднородную (грубую и полугрубую).Тонкая шерсть – состоит из сильно извитих пуховых волокон толщиной 10-25 мкм при средней длине 6-9 см. получают ее от овец тонкорунных пород, а также от тонкорунно-грубошерстных помесей 3-4 поколения.Полутонкая шерсть – состоит преимущественно из переходного волоса или смесей огрубленного пуха и переходного волоса. Толщина 25-35 мкм, длина 8-25 см. полутонкую шерсть получают от овец полутонкорунных пород и помесей от грубошерстных маток с тонкорунными и полутонкорунными породами.Полугрубая шерсть – неоднородная, состоит из переходного волоса, ости и пуха. Получают от помесей овец 1-2 поколения при скрещивании грубошерстных маток с тонкорунными и полутонкорунными баранами и от полугрубошерстных пород.Грубая шерсть – смешанна, состоит из пуха, ости, переходного волоса, частично с помесью сухого и мертвого волоса. Получают от овец грубошерстных пород, а также тонкорунно-грубошерстных и полутонко-грубошерстных помесей 1-2 поколения. По внешнему виду и техническим свойствам шерстные волокна делятся на: - пух – самые тонкие извистые волокна. Толщина их колеблется от 10-30 мкм, а длина от 515 см. Это наиболее ценный в технологическом отношение вид волокон; - ость – малоизвитые, иногда почти прямые, толстые, грубые волокна толщиной от 30-35 до 100-120 мкм, длина от 10-30см; - переходный волос – по форме, длине, толщине занимает промежуточное положение между остью и пухом – крупно извистые волокна, толщиной 26-65 мкм, длиной от 5-7 до 25 см и более; - сухой волос – ость, потерявший в силу разных причин нормальную смазку жиропотом. Он ломкий, сваливается, обладает слабым блеском; - мертвый волос – короткий, толстая ость ( до 200 мкм ). Не окрашивается. - кемп -огрубленные волокна известково-белкового цвета. Не окрашивается. Хрупкие. Считается дефектом шерсти тонкорунных и полутонкорунных овец. Длина от 1.5см. - песига – огрубленные волокна, встречающиеся в мертвом покрове тонкорунных ягнят. К годовалому возрасту песига выпадает из кожи. - защитный волос – короткий, грубый, растет на веках. - осязательный волос – очень короткий, растет на кончике морды, важен животным при ориентации. Шерстные волокна представляют собой роговые образования эпидермального слоя кожи, состоящий из белка кератина. В каждой шерстинке различают три морфологические части: -стержень – выходит на поверхность кожи; - корень – часть шерстинки, которая находится в толще кожи; - луковица – самая низкая часть волоса, т.е. продолжение корня. В шерстных волокнах различают следующие слои: чешуйчатый, корковый и сердцевидный. - чешуйчатый слой – представляет собой тончащую наружную оболочку, предохраняющую волокна от механический и химических, а также биологических факторов окружающей среды, обуславливает блеск и свойлачиваемость шерсти. Пуховые волокна имеют кольцевидные, а другие кольцевидные и полукольцивидные чешуйки. - корковый слой – состоит из длинных, ветеренообразных клеток длинной около 100 и шириной 2-4 мкм. Корковое вещество обуславливает физико-химические свойства шерсти. В пуховых волокнах корковый слой занимает до 90%, ость – 60-70% от массы волокон. - серцевидный слой – образует рыхло расположенными высохшими клетками, заполненными воздухом. ………………………………………………………………………………………………………… 47. Системы и способы содержания КРС. Системы содержания скота определяются направлением продуктивности, наличием пастбищ, зональными особенностями и другими показателями. Для КРС молочных и комбинированных пород применяют три системы содержания: круглогодовую стойловую, стойлово-пастбищную, стойлово-лагерную; для мясного скота — круглогодовую стойловую, стойлово-пастбищную и круглогодовую пастбищную. Способы содержания — беспривязный и привязный. Беспривязный способ содержания (беспривязный боксовый, беспривязный комбибоксовый и беспривязный на глубокой подстилке). Круглогодовая стойловая система содержания. для молочных коров организуют ежедневные двухкилометровые прогулки; для ремонтных быков и быков-производителей организуют активный моцион по кольцевым коридорам. При котором зимой в кормушки для коров насыпается силос, сено, свекла и солома, а летом — зеленая масса с добавлением концентратов. Эта система предпочтительнее для хозяйств, которые обладают наибольшей распаханностью земель и наименьшим количеством естественных кормовых угодий. Круглогодовая система содержания принята в основном на фермах с поголовьем 600 коров и более при доении по сдвинутому графику. Стойлово-пастбищное содержание скота, при котором зимой в кормушки для коров подается силос, сено и солома, а летом они пасутся на естественных пастбищах. Кроме этого, летом в кормушки для коров также добавляется зеленый корм с добавлением концентратов. Такая система предпочтительнее для хозяйств, которые имеют большое количество естественных кормовых угодий. Благодаря большим площадям таких угодий, хозяйство имеет возможность заготавливать необходимое количество сена и соломы. Летом КРС рекомендуется содержать на пастбищах (период майиюнь, сентябрь), а также кормить зеленым кормом посевных кормовых (период июльсентябрь. В это время хозяйства получают 50-60% от годового объема молока. Особенности хозяйства и местные условия определяют систему содержания скота: стойловую, стойловолагерную, пастбищную и стойлово-пастбищную. Пастбищно-стойловое содержание животных. Сущность: кормление скота организуется путем выпаса на естественных и посевных (улучшенных) пастбищах с использованием зеленого корма культур зеленого конвейера, то есть с подкормкой в стойле. Применяется она в хозяйствах, имеющих достаточное количество естественных и улучшенных пастбищ. Потребность животных в зеленом корме посевных культур определяется особенностью вегетации растений, их кормовыми достоинствами. В начале пастбищного периода, примерно до 10—15 июня, животных следует содержать на выпасах. Во второй декаде июня, когда трава начинает грубеть, ухудшаются ее кормовые достоинства и поедаемость, коров необходимо подкармливать зеленым кормом. В конце месяца их полностью переводят на корма зеленого конвейера. Со второй половины августа коровы и молодняк должны выпасаться на пастбищах и в качестве основного корма получать зеленую массу культур зеленого конвейера. Пастбищное содержание скота. Применимо в хозяйствах, располагающих большими площадями естественных и улучшенных пастбищ. При этой системе содержания необходимо организовывать зеленый конвейер из естественных и улучшенных пастбищ. С этой целью для каждой группы скота пастбища отводятся из разнородных по составу растительности участков. В первую очередь животных выпасают на быстро выгорающих пастбищах, расположенных на возвышенных местах, со второй половины мая животных содержат на равнинах и в лощинах, в августе и сентябре используется отава трав. Стойловая система содержания скота. Применяется в регионах с сильной распаханностью земель в течение всего года. При этом скот содержат летом на скотных дворах и зеленые корма задают ему в виде подкормки, а зимой — в помещениях с возможностью прогулки на скотных базах 2 раза в сутки. Стойлово-лагерная система. Предусматривает стойловое содержание скота в лагерях и кормление его зеленым кормом, а также силосом. С ранней весны и до поздней осени крупный рогатый скот находится в лагерях. Участок для лагерного содержания выбирают на сухом и возвышенном месте, недалеко от посевов культур на зеленый корм и водных источников. Площадка со всех сторон огораживается кормушками для зеленой массы, устраиваются навесы для отдыха коров, кормушки для минеральных кормов и автопоилки для поения. Силос скармливают в начале пастбищного периода, когда хозяйство не располагает еще зеленым кормом, а также, начиная с августа, когда кончается срок использования зеленых кормов. Зеленую массу трав следует давать в свежем виде. Подвяленный корм животные плохо поедают. Обязательным условием применения стойлово-лагерного содержания является активный моцион животных продолжительностью 2-3 часа в сутки на расстояние 2-3 км. Для обеспечения животных кормом разрабатывают зеленый конвейер. Беспривязный способ содержания. При беспривязном способе животных содержат группами на глубокой или периодически сменяемой подстилке, на полностью решетчатых, на частично решетчатых (комбинированных) полах без подстилки или в индивидуальных боксах (комбибоксах). Преимущества беспривязного способа содержания коров: возможность использования в производственном процессе элементов поточности; повышение производительности труда и экономия затрат труда при раздаче корма и поении животных; благотворное воздействие на здоровье животных свободного движения, солнечного света и свежего воздуха; возможность применения автоматизированного доения в доильных залах, что обеспечивает лучший гигиенический уход за выменем и доильным оборудованием. К недостаткам беспривязного способа относятся: трудности при индивидуальном учете продуктивности коров и их физиологического состояния; усложнение работы по воспроизводству стада и проведению необходимых ветеринарных обработок; необходи­мость частого перемещения животных разного физиологического состояния из одной производственной группы в другую. При привязном содержании скот содержат в стойлах на привязи. Стойла располагают продольными или поперечными рядами. Легче выполнима механизация раздачи кормов и уборки навоза при продольном размещении животных головами друг к другу. Такое размещение позволяет использовать для раздачи кормов мобильные и стационарные раздатчики, а для уборки навоза — скребковые и другие транспортеры. При размещении коров головами к стенам для раздачи кормов можно применять только стационарные кормораздатчики. Животные в основное время содержатся в стойлах с кормушкой и поилкой на привязи с использованием механических полуавтоматических и автоматических устройств. Длина стойл для коров должна быть 170... 190 см, ширина — 100...120 см. Как правило, стойла приподняты над навозным каналом на 10... 12 см, который перекрывают металлическими или железобетонными решетками с просветами шириной 40 мм. На границе стойл устанавливают ограничители. Высота передней стенки кормушки 20...30 см, задней 60...75 см; ширина по дну 40 см, по верху 60 см. Вместимость их — половина суточной дачи корма. Поение коров осуществляется из автоматических поилок, устанавливаемых из расчета одна поилка на две смежные коровы. Навоз удаляют с помощью скребкового транспортера, гидросмыва и другими способами, а также используют подпольный навозонакопитель. На крупных фермах и молочных комплексах коров содержат без привязи. Размещают их группами по 40...50 голов на глубокой подстилке, решетчатых полах без подстилки с устройством индивидуальных боксов (комбибоксов). Боксовое содержание — вариант беспривязного содержания. Станки для молодняка оборудуют индивидуальными боксами (в соотношении 1 : 1), благодаря чему животное получает сухое ложе при минимальном расходе подстилки или без нее. Логово формируется из земли и глины, плотно утрамбовывается и сверху покрывается небольшим слоем соломы или опилок. Пол в боксах должен быть с уклоном. 47……………………………………………………………………………………………………… 52.Классификация зерна и семян по химическому составу.Характеристика веществ,входящих в состав зерна и семян. Все вещества, входящие в состав плодов и семян зерновых, бобовых и масличных культур подразделяют на две большие группы: органические и неорганические. К органическим веществам относятся белки, нуклеиновые кислоты, углеводы, липиды, ферменты, витамины, пигменты и некоторые другие. К неорганическим веществам относят минеральные вещества и воду. Белки. Белки входят во все ферменты. Белки состоят из аминокислот. Различают аминокислоты полноценные и неполноценные. Белки, содержащие все незаменимые аминокислоты, называются полноценными; остальные белки относятся к неполноценным.Незаменимые, или обязательные аминокислоты, образуются только в растениях. Они не синтезируются в организме животных и человека и должны входить в готовом виде в состав пищи По химическому составу белки (или протеины) делятся на две группы: - протеины, или простые белки, образуют при гидролизе только аминокислоты;. - протеиды, или сложные белки, представляют собой соединение простого белка с каким-либо веществом и образуют при гидролизе аминокислоты и другие вещества (глюкозу, фосфорную кислоту и др.). Содержание белков в зерне разных культур неодинаково. В зернах злаков содержание белков колеблется в пределах 5-24%, а в семенах бобовых – 20-40%.Из злаковых культур наиболее богато белками зерно пшеницы и наиболее бедно зерно риса. Неодинакова и усвояемость белков организмом. Белки злаков усваиваются до 85%, а бобовых – до 70%.Белки в зерне распределяются неравномерно. В зернах злаков наиболее богаты белками зародыш, затем алейроновый слой, семенные оболочки и эндосперм. Очень мало содержится белков в плодовых оболочках. Нуклеиновые кислоты или полинуклеотиды имеют сложный состав. Это высокомолекулярные органические кислоты, которые при гидролизе дают пуриновые основания, пиримидиновые основания, сахар, (рибозу или дезоксирибозу) и фосфорную кислоту.Нуклеиновые кислоты, в состав которых входит рибоза, называются рибонуклеиновыми (РНК) кислотами. РНК в основном содержится в плазме клеток, только в небольшом количестве находится в ядре и участвует непосредственно в синтезе белка.Нуклеиновые кислоты, в состав которых входит дезоксирибоза называются дезоксирибонуклеиновыми (ДНК) кислотами. ДНК находится в ядре клеток и в ней заложена наследственная информация.Нуклеиновые кислоты играют большую роль в жизнедеятельности всех организмов, участвуя в передаче наследственных признаков.Углеводы. На их долю в составе зерна приходится среди других веществ наибольшая часть (в зерне основных культур до 60%). Значение углеводов заключается в том, что они принимают участие в дыхании, брожении, являются одним из основных источников энергии и мускульной силы для животных организмов. В зерне содержатся разнообразные углеводы. Из простых углеводов, или моносахаридов, наиболее важными являются пентозы и гексозы. Сложные углеводы, или полисахариды, представлены большим количеством веществ. Сахароза, или тростниковый сахар. Из всех сахаров сахароза в зерне содержится в наибольшем количестве: в пшенице – 1,93-3,67%; в сое – 3,3-13,50; в овсе – 0,33%. Концентрация сахарозы наиболее высока в зародыше и периферических слоях эндосперма. Сахароза необходима для питания зародыша при прорастанииМальтоза, или солодовый сахар. В свободном виде в нормальном здоровом зерне мальтозы нет, она появляется при прорастании зерна. Мальтоза имеет большое значение в хлебопечении.Крахмал. В зерне содержится в следующем количестве: в пшенице – 58-76%, во ржи – 57,7-62,7, в кукурузе – 60-70%, в горохе – 21-49%. Крахмал находится в клетках эндосперма. В алейроновом слое и зародыше пшеницы и ржи его нет. Он откладывается в клетках эндосперма в виде крахмальных зерен различной (для разных культур) формы..Клетчатка, или целлюлоза. Это высокомолекулярный полисахарид. Вместе с гемицеллюлозой (полуклетчатка) клетчатка является основой клеточных стенок, обусловливая механическую прочность и эластичность растительных тканей. Липиды – жироподобные вещества, играющие важную роль в физиологобиохимических процессах. Наибольшую их часть составляют жиры – важный источник энергии для организма. В жирах содержится большая группа жирорастворимых витаминов (А, Д, Е, К). Содержание жира колеблется в значительных пределах – от 1,7% (пшеница) и 4,6% (кукуруза) до 59% (клещевина).В состав жиров злаковых большей частью входят ненасыщенные высокомолекулярные жирные кислоты. Ферменты. Они выполняют функции регуляторов биохимических процессов. Это биологические катализаторы белковой природы, обладающие способностью ускорять течение различных биохимических реакций обмена веществ в организмеВитамины. Как и ферменты, выполняют функции регуляторов процессов обмена веществ в организме. Они входят активной частью в состав ферментов. В зерне содержатся многие важные витамины: тиамин (В1), рибофлавин (В2), ниацин (РР), пиридоксин (В6), биотин (Н), токоферол (Е), холин, пантотеновая кислота. Аскорбиновая кислота (С), отсутствующая в покоящемся зерне, появляется при его прорастании.Пигменты. Составляют группу красящих веществ. К ним относятся: антоциановые и флавоновые пигменты, каротиноиды, хлорофилл. Минеральные вещества.. Одни из них находятся в клетках в виде растворов, другие (большинство) входят в состав органических веществ. Минеральные вещества по количественному содержанию делят на макро-, микро и ультрамикроэлементы.К макроэлементам относятся: натрий, калий, фосфор, кальций, магний, хлор, сера, кремний, железо, алюминий и др.К микроэлементам относятся: барий, бор, бром, йод, кобальт, молибден, мышьяк, свинец, цинк, фтор и др.К ультрамикроэлементам относятся: кадмий, ртуть, цезий, селен, радий, серебро, золото.Вода. Вода входит в состав зерна. На всех этапах созревания, хранения и переработки зерна вода является обязательным условием и активным участником всех реакций в нем 52…………………………………………………………………………………………………… 53. Система кондиций в сельском хозяйстве и их классификация. Методы определения качества продуктов. В государственном нормировании разработана система кондиций (норм), которые полностью или частично включают в государственные стандарты, либо в стандартах делают ссылку на необходимость руководствоваться действующими кондициями. В сельском хозяйстве применяют следующие кондиции: посевные, заготовительные, промышленные и экспортные. Кондиции на посевной материал. Полностью включены в государственные стандарты на сортовые и посевные качества семян. Лучшими считают семена, отвечающие требованиям первого класса стандарта. Задача сельскохозяйственного производства состоит в том, чтобы производить семена высших посевных кондиций, так как это уменьшает потребность в посевном материале на единицу площади, способствует повышению урожайности и улучшению качества урожая. Семена элиты и разных репродукций при продаже государству должны соответствовать определенным нормам качества. При отклонении от данных норм делают скидки с закупочной цены, отменяют или сокращают сортовые надбавки или считают семена некондиционными. Заготовительные кондиции. Так называют нормы качества сельскохозяйственных продуктов при продаже их государству. Их подразделяют на базисные и ограничительные. Базисные кондиции. Как показывает название — это основная норма качества. Продукт, отвечающий требованиям базисных кондиций, имеет полноценные пищевые, кормовые или технические достоинства. Ограничительные кондиции. Это предельно допустимая норма качества продукта при продаже государству. Если продукт хотя бы по одному из показателей хуже, чем предусмотрено требованиями ограничительных кондиций, ни одна заготовительная организация не имеет права закупать его. Промышленные кондиции. Эти нормы дают конкретное представление о требованиях, предъявляемых к сырью каждой отраслью промышленности. Ими руководствуются при переработке продуктов в местах производства. Выход продукции рассчитывают на основании установленных норм качества. Экспортные кондиции. Их составляют с учетом требований к качеству товаров на мировом рынке. Продавая сельскохозяйственное сырье высокого качества, получают больше валюты за единицу продукции. Знакомство с экспортными кондициями позволяет правильно организовать производство сельскохозяйственных продуктов для внешней торговли. Методы определения качества продуктов. Методы определения качества любого продукта разносторонни, но все их разделяют на две группы: сенсорные или органолептические, и инструментальные, или лабораторные. Сенсорные методы. Результат органолептических определений зависит от опытности лица, проводящего их, состояния его психики в данный момент и, наконец, от добросовестности. Все это может приводить к несходимости результатов. Лабораторные методы. В зависимости от принципа действия прибора, свойств, которые желательно выявить в продукте, применения тех или иных реактивов, способов обработки продукта при исследовании и т. п. Лабораторные методы исследования разделяют на физические, химические, физико-химические, биологические и технологические. Использование лабораторных методов дает достаточно правильные и сопоставимые результаты только при соблюдении методик исследования и правил работы с приборами, которые должны быть в исправном техническом состоянии и проверяться в установленном порядке. Применение лабораторных методов исследования не исключает использования сенсорной оценки продуктов. В наибольшей степени это относится к пищевым продуктам и сырью, из которого их вырабатывают, так как внешний вид продукта (форма, размеры, поверхность, окраска и т. п.) очень хорошо характеризует его состояние: степень зрелости, типовой состав и т. д. Кроме того, некоторые очень важные признаки, например запах, которым обладает продукт вообще, определяют только органолептически. Немалое значение в оценке пищевых продуктов придают и вкусу. Запах и вкус продуктов — признаки его свежести, дефектности или полной испорченности. В связи с этим в государственных стандартах нормированы все имеющие значение органолептические показатели, в стандартах на методы исследования наряду с лабораторными описаны и органолептические. Дегустация. На предприятиях пищевой промышленности в системе торговли и общественного питания, научных учреждениях (начиная с селекционных станций) наряду с характеристикой сырья или продукции по химическому составу, физическим свойствам, биологическим особенностям и технологическим достоинствам применяют метод дегустации. Оценку дают в баллах по специально разработанной шкале для каждого вида продуктов. Определение качества продукции по ГОСТ 15467—79. Стандарт предусматривает несколько иную и более широкую классификацию методов определения качества продукции. Она охватывает измерительный, регистрационный, расчетный, органолептический, экспертный, социологический методы. Измерительный метод. Значения показателей качества продукции определяют с помощью технических средств измерений. Регистрационный метод. Проводят на основе наблюдений и подсчета числа событий, предметов или затрат. Расчетный метод. Осуществляют на основе использования теоретических и (или) эмпирических зависимостей показателей качества продукции от ее параметров. Органолептический метод. Не исключает возможностей использования технических средств (лупы, микроскопа, слуховой трубки), повышающих разрешающие способности органов чувств. Экспертный метод. Значения показателей определяют на основе решения, принимаемого экспертами (в том числе и дегустаторами). Социологический метод. Заключается в сборе и анализе мнения потребителей. Его проводят с помощью опросов, распространения анкет-вопросников, конференций, совещаний, выставок, дегустаций и т. Д 53……………………………………………………………………………………………………. 56. дополнительные показатели качества(белок,аминокислотный состав,жиры). Порядок проведения анализов. В зависимости от значимости показатели качества.разделяют на три группы. Обязательные для всех партий зерна и семян любой культуры, используемых на любые цели. Обязательные при оценке партий зерна некоторых культур или партий зерна для определенного назначения. Дополнительные показатели качества Дополнительные показатели качества. Их проверяют в зависимости от возникшей необходимости. Иногда определяют полный химический состав зерна, выявляют особенности видового и численного состава микрофлоры. Очень важными показателями являются содержание в зерне микотоксинов, остаточного количества фумигантовпосле газации, тяжелых металлов, радионуклидов, поскольку от этого зависит безопасность для здоровья человека, экологическая чистота продукта. Установлены предельно допустимые концентрации (ПДК) содержания в зерне токсичных веществ. Определяют на предприятиях системы хлебопродуктов и других отраслей пищевой промыш, в лабораториях Гос инспекции по качеству с/х продуктов и сырья, технол, ветеринар и других лаб-ях здравоохранения. Проведение анализов. Оценку каждой партии зерна или семян начинают с определения показателей 1 гр. Затем с учетом целевого назн-я партии устанавливают показ-ли, свойственные данному роду и виду з или семян, предусмотренные гос нормированием. остальные - по мере необх-ти. Масса средней пробы должна быть 2 кг. Ее выделяют из объединенной пробы, образующейся из суммы точечных проб. Правила и техника отбора точечных проб, составления средней пробы, а также выделения навесок для анализов изложены в ГОСТ 13586.3—83. Для лучшей организации работ и большей достоверности полученных результатов последовательность в определении показателей также регламентирована стандартом. …………………………………………………………………………………………………. 57.Состав зерновой массы и характеристика её компонентов.Физические свойства зерновой массы. Свойства зерновой массы делят на две группы: физические и физиологические. Физические свойства зерна Сыпучесть. Основой зерновой массы является зерно. Кроме того, в зерновой массе находятся минеральные и органические примеси. Все это обеспечивает легкую подвижность зерновой массы, ее сыпучесть. На сыпучесть влияют такие факторы, как форма, размеры, характер и состояние поверхности зерен; влажность, количество примесей и их видовой состав; материал, форма и состояние поверхности, по которой самотеком перемещают зерновую массу. Наибольшей сыпучестью, обладают зерновые массы, состоящие из семян шарообразной формы с гладкой поверхностью (горох, просо, люпин). Примеси, как правило, снижают сыпучесть зерновой массы. С увеличением влажности зерновой массы сыпучесть ее значительно понижается. В процессе хранения сыпучесть зерновых масс может меняться, а при неблагоприятных условиях хранения может быть потеряна совсем (в результате самосогревания, слеживания и других причин). При проектировании в каждом отдельном случае используют те значения углов, которые дают наиболыее неблагоприятные результаты при решении поставленной задачи. Самосортирование. Всякое перемещение зерновой массы сопровождается ее самосортированием, т. е. неравномерным расслоением входящих в нее компонентов по отдельным участкам насыпи. Самосортирование происходит по удельной массе, а при свободном падении самосортированию способствует и парусность – сопротивление, оказываемое воздухом перемещению каждой отдельной частицы. При загрузке силосов в результате самосортирования у стен скапливаются главным образом мелкие и щуплые зерна, легкие примеси, пыль и микроорганизмы. Влажность этих участков обычно выше средней влажности всей партии зерна, поэтому в них легче развиваются микроорганизмы и клещи. В центральной части силоса размещаются наиболее крупные, выполненные зерна и минеральные примеси, имеющие большую удельную массу. Скважистость. Скважистость S есть отношение объема, занятого промежутками (скважинами) между твердыми частицами зерновой массы, к общему объему, занятому зерновой массой. Зерновая масса обладает меньшей скважистостью, укладывается более плотно, если она имеет в своем составе крупные и мелкие зерна. Выравненные зерна, а также шероховатые или со сморщенной поверхностью укладываются менее плотно. При прочих равных условиях тонкие и короткие зерна укладываются более плотно, чем зерна другой формы. Крупные примеси обычно увеличивает скважистость, мелкие легко размещаются в межзерновых пространствах и уменьшают ее. С увеличением влажности скважистость возрастает. Скважистость зависит также от формы и размера зернохранилища, высоты насыпи, продолжительности хранения. Термоустойчивость - способность зерна к сохранению в процессе сушки семенных, продовольственных и других качеств. При температуре выше 60°С заметно ухудшается качество крахмала. Происходит его частичный распад с образованием декстринов, что приводит к понижению качества муки и снижению всхожести семян. Жиры более устойчивы к нагреву, но при температуре выше 70°С и они подвергаются частичному разложению. Теплопроводность - способность тел проводить тепло. Характеризуется коэффициентом теплопроводности. Температуропроводность связана со скоростью изменения температуры в зерновой массе и характеризуется коэффициентом температуропроводности (потенциалопроводности). Зерновая масса имеет низкую теплопроводность и температуропроводность. Это обусловлено ее органическим составом и наличием воздуха в межзерновых пространствах. С теплофизическими свойствами зерновой массы тесно связано явление термовлагопроводности – направленное перемещение влаги в зерновой массе, обусловленное градиентом температуры. Влага из зоны с повышенной температурой вместе с потоком тепла перемещается в менее нагретые участки, где и конденсируется. Это наблюдается, например, при осыпании теплой зерновой массы на асфальтированный или бетонный пол. Гигроскопические свойства зерна Гигроскопичность - способность зерновой массы поглощать (сорбция) и отдавать (десорбция) пары воды. Сорбционные свойства обусловлены капиллярно-пористой структурой и спо8бностью входящих в зерно химических веществ поглощать и удерживать строго определенное количество воды. Поглощение водяных паров происходит до тех пор, пока не наступит так называемое гигроскопическое равновесие, когда давление водяного пара в зерне и воздухе уравняется, обмен между зерном и воздухом прекратится, влажность зерна стабилизируется. Такая влажность зерна называется равновесной. При достаточном доступе воздухё в зерне и семенах преобладает процесс аэробного дыхания. Если же не обновлять воздух в межзерновых пространствах, в них накапливается выделяемый при дыхании углекислый газ. Клетки зерен и другие организмы, способные к анаэробному дыханию, вынуждены переходить на этот вид дыхания. Анаэробное дыхание в свою очередь приводит к образованию этилового спирта, угнетающе действующего на жизненные функции клеток зерна и приводящего к потере его жизнеспособности. Отсюда вывод: хранить семена необходимо только с доступом воздуха. В результате дыхания зерна в отдельных зернах и в целом в зерновой массе происходят существенные изменения: потеря в массе сухих веществ зерна; увеличение гигроскопической влаги в зерне и повышение относительной влажности воздуха межзерновых пространств; изменение состава воздуха межзерновых пространств; образование тепла в зерновой массе. 57……………………………………………………………………………………………… 58. Физиологические процессы, происходящие в зерновой массе при хранении 1. Дыхание Основной формой жизнедеятельности всех живых компонентов зерновой массы является дыхание (газообмен). Дыхание может происходить аэробно и анаэробно с выделением конечных продуктов дыхания и энергии. Но при хранении зерновых масс продовольственного и кормового назначения наибольшее значение имеет не вид или характер дыхания, а его интенсивность. Если дыхание замедлено (интенсивность его очень низкая), то оно не оказывает отрицательного влияния на сохранность и качество зерна и семян, происходят только незначительные потери массы (в пределах норм естественной убыли), за год не превышающие, как правило, 0,1-0,2 % при правильном хранении сухого зерна. При хранении очень сырого зерна (с влажностью более 20 %), находящегося в неохлажденном состоянии, такие же потери массы сухого вещества могут произойти за одни сутки. При интенсивном дыхании происходят не только потери в массе, но и значительные потери в качестве зерна и семян. Самым отрицательным следствием дыхания в этом случае является выделение большого количества тепла. 2. Самосогревание Самосогреванием зерновой массы называется явление самопроизвольного повышения ее температуры вследствие протекающих в ней физиологических процессов и плохой теплопроводности. В зависимости от исходного состояния зерна и условий хранения в каком-либо участке насыпи температура поднимается до 55-65 о, в редких случаях – до 7075оС. Образующийся очаг самосогревания не остается локализованным. Тепло передается в соседние участки насыпи, что, в свою очередь, способствует активизации в них физиологических процессов и теплообразованию. Если не принять мер к ликвидации начавшегося процесса самосогревания, то вся зерновая масса окажется в греющемся состоянии. При далеко зашедшем процессе самосогревания (если не принять мер к ликвидации его очага) температура зерна повышается до 50оС и выше, происходит интенсивное потемнение зерна, оно приобретает гнилостный запах. В процессе самосогревания активно идет гидролиз органических веществ, наблюдается тепловая денатурация белков, накапливается много аммиачного азота в зерновой массе. Процесс самосогревания завершается обугливанием зерна и полной потерей сыпучести зерновой массы, которая превращается в монолит, происходит полная потеря всех технологических качеств. Радикальным средством борьбы с самосогреванием является активное вентилирование зерновой массы охлажденным воздухом, которое позволяет быстро и эффективно ликвидировать очаги самосогревания,а также применяют перебрасывание зерна зернопогрузчиками, пропуск через зерноочистительные воздушно-решетные машины, в результате чего зерно контактирует с атмосферным воздухом и охлаждается. 3. Прорастание Прорастание (появление зародышевых корешков и зародышевого стебелька) сопровождается усиленным дыханием, выделением тепла, потерей массы сухого вещества (в течение 5 суток после начала прорастания зерно хлебных злаков теряет 4-5 % сухого вещества). Зерно при этом приобретает солодовый запах и сладкий вкус, то есть утрачивает свою свежесть. Прорастание становится возможным в результате накопления зерном капельножидкой влаги (не менее 50 % от массы зерна), которая поступает в зерновую массу при нарушении правил перевозки и хранения (негерметичное хранилище: попадание в него атмосферных осадков через неисправную крышу, доступ грунтовых и талых вод через пол). Также капельно-жидкая влага образуется как конденсат при перепадах температур в различных участках зерновой массы вследствие явления термовлагопроводности – переноса влаги с потоками тепла (из теплых участков в холодные). Все эти процессы нельзя допускать при хранении зерна. 4. Послеуборочное дозревание При правильном хранении в зерновой массе в первый период хранения свежеубранного зерна происходит его дальнейшее дозревание, которое заключается в повышении жизнеспособности семян, их всхожести и энергии прорастания. Отмечается также улучшение технологических качеств. В процессе послеуборочного дозревания происходят уменьшение содержания в зерне водорастворимых веществ, постепенное снижение активности ферментов, сокращение интенсивности дыхания, а также синтез сложных химических веществ (белков, крахмала, жиров). В результате зерно становится физиологически зрелым и вступает в состояние покоя, приобретая повышенную устойчивость при хранении. Для этого необходимо, чтобы зерно находилось в сухом состоянии (с влажностью ниже критической). В свежеубранном зерне с повышенной влажностью преобладание процессов гидролиза приводит не к уменьшению физиологической активности, а к ее дальнейшему росту. Семена не только не улучшают своих посевных качеств, но могут и снизить их. Семена дозревают только в условиях положительной температуры и наиболее интенсивно при 15-30 оС. Поэтому в первый период хранения сухие свежеубранные семена не следует значительно охлаждать. Наиболее интенсивно послеуборочное дозревание протекает при активном доступе воздуха к семенам. Недостаток кислорода и накопление в зерновой массе диоксида углерода замедляют дозревание. При благоприятных условиях хранения процесс послеуборочного дозревания семян основных злаковых культур заканчивается в течение полутора-двух месяцев. 58……………………………………………………………………………………………… 59. Общая характеристика режимов хранения. Хранение зерна в сухом состоянии. режимы хранения зерна и семян основаны на воздействии на влажность зерновой массы и содержание влаги в окружающей среде; температура зерновой массы;доступ воздуха к зерновой массе с целью приведения зерновой массы в состояние анабиоза. В практике хранения зерна и семян в различных странах применяют три режима: · хранение зерновых масс в сухом состоянии, то есть имеющих пониженную влажность (в пределах до критической); · хранение зерновых масс в охлажденном состоянии, когда температура понижена до пределов, оказывающих тормозящее влияние на все жизненные функции компонентов зерновой массы; · хранение зерновых масс в герметических условиях (без доступа воздуха). Выбор режима хранения определяется технологической и экономической целесообразностью. Режим хранения в сухом состоянии: Основан на принципе ксероанабиоза, или на пониженной физиологической активности многих компонентов зерновой массы при недостатке в них воды. В зерне и семенах с влажностью в пределах до критической физиологические процессы проявляются лишь в форме замедленного дыхания и практически значения не имеют. Объясняется это отсутствием свободной воды, которая также не дает возможности развиваться микроорганизмам, прекращается развитие клещей. Зерновая масса всех злаковых и бобовых культур влажностью 12-14 % , не имеющая признаков заражения вредителями-насекомами, при правильной организации хранения в складе или элеваторе будет находиться в анабиотическом состоянии. Хранение в сухом состоянии – необходимое условие для поддержания высокой жизнеспособности семян в партиях посевного материала всех культур. Режим хранения в сухом состоянии является наиболее приемлемым и экономически выгодным для долгосрочного хранения зерновых масс. Опыт показал, что зерновые массы в таком режиме можно хранить без перемещения в силосах элеватора 2-3 года и в складах 4-5 лет. Надежность и эффективность хранения сухих зерновых масс привела к широкому распространению в практике различных методов сушки зерна для снижения его влажности перед закладкой на хранение. Обычно влагу удаляют, применяя следующие способы сушки: тепловая сушка в зерносушилках различных конструкций, в которых в качестве агента сушки применяется смесь топочных газов с воздухом, имеющая высокую температуру; это наиболее эффективный и производительный способ сушки, однако дорогостоящий (на сушку 1 т сырого зерна следует израсходовать около 10 литров дизельного топлива); сушка активным вентилированием с использованием нагретого или сухого атмосферного воздуха с низкой относительной влажностью, очень эффективна технологически и экономически;воздушно-солнечная сушка с применением солнечной радиации, целесообразна для небольших партий семян, когда требуется снижение их влажности на 1-3 %, способствует послеуборочному дозреванию, кроме того, солнечные лучи губительно действуют на микроорганизмы; это самый дешевый способ сушки; химическая сушка с применением сорбентов (например, сульфат натрия), хорошо поглощающих влагу из семян бобовых культур, склонных к растрескиванию, ее применение ограничено. Обязательным условием применения любого способа сушки является сохранение всех технологических качеств зерна, а в посевном материале – и его жизнеспособности. Наряду с максимальным технологическим эффектом сушка должна быть организована наиболее экономично. ………………………………………………………………………………………………………… 62. общие требования зернохранилищ и их типы. Временное хранение зерна в буртах и на площадках. Хранение зерна может быть временным (краткосрочным) и длительным (долгосрочным). Первое по продолжительности исчисляется в сутках или месяцах (одинтри), второе длится от нескольких месяцев до нескольких лет. Как временное, так и долгосрочное хранение должно быть организовано так, чтобы не было потерь в массе (кроме неизбежных) и тем более потерь в качестве. Даже кратковременное хранение партий зерна целесообразнее организовывать в специальных хранилищах, где обеспечивается стабильное состояние зерновой массы в пределах принятого режима хранения. Однако в практике хранения не представляется возможным сразу в период уборки урожая поместить все зерно в хорошо устроенные хранилища. Тогда возникает необходимость в организации временного хранения зерна на токах или открытых площадках, в так называемыхбунтах (насыпях зерна определенной формы, уложенных по установленным правилам). В практике применяют два способа хранения зерна: в таре (содержание в мешках) и насыпью (в складах, бункерах, силосах). Основной способ хранения зерновых масс – хранение насыпью. Преимущества его следующие: значительно эффективнее используется зернохранилище; имеется больше возможностей для механизированного перемещения зерновых масс; облегчается борьба с вредителями хлебных запасов; удобнее организовать наблюдение за качеством зерна; отпадают расходы на тару; меньшая себестоимость хранения зерна. Хранение насыпью может быть напольным или закромным (в небольших закромах и бункерах). Хранение в таре применяют лишь для некоторых партий посевного материала: элитные семена; семена, легко растрескивающиеся при пересыхании (фасоль); семена, содержащие эфирные масла (культур семейства сельдерейные); семена мелкосемянных культур (люцерна); калиброванные и протравленные семена кукурузы, свеклы, подсолнечника. Этот способ хранения более дорогостоящий, однако его необходимо применять в определенных случаях для предотвращения потерь зерна и семян в массе и качестве. Доступность зерновых масс, хранящихся в бунтах, воздействию атмосферных условий делает их неустойчивыми при хранении, особенно осенью. Зерно в бунтах легко загрязняется, портится, и в некоторых случаях не исключается его истребление птицами и грызунами. Однако в уборочный период применяют временное хранение зерна в бунтах. Допускается длительное хранение в бунтах только зерна продовольственного и кормового назначения, лучше на закрытых площадках. Семенные фонды необходимо после дозревания размещать в хранилищах. К зернохранилищам предъявляется много разносторонних требований. Все они направлены на то, чтобы можно было обеспечить сохранность зерновых партий с минимальными потерями в массе, без потерь в качестве и с наименьшими издержками при хранении. Любое зернохранилище должно быть достаточно прочным и устойчивым, т.е. выдерживать давление зерновой массы на пол и стены, давление ветра и неблагоприятное воздействие атмосферы. Зернохранилище должно иметь надежную гидроизоляцию (защищать зерновую массу от проникновения атмосферных осадков, грунтовых и поверхностных вод) итермоизоляцию (защищать зерно от резких перепадов температуры). Чрезвычайно важным требованием является надежность защиты зерновых масс от грызунов, птиц, насекомых и клещей, поэтому зернохранилище должно быть удобным для проведения мероприятий по обеззараживанию (дезинсекции). Зернохранилища сооружают из камня, кирпича, железобетона, металла по различным типовым проектам. Выбор строительных материалов зависит от местных условий, целевого назначения зернохранилищ и экономических соображений. Основными типами зернохранилищ являются одноэтажные склады с горизонтальными или наклонными полами, а также хранилища силосного типа – элеваторы из железобетона и цилиндрические силосы и бункера (бины)различной вместимости, сделанные из различных металлов, которые можно быстро построить. Их преимущество в быстрой механизированной загрузке и выгрузке (самотеком) зерна, надежной защите от грызунов, пожаробезопасности. Основной недостаток силосных элеваторов заключается в том, что их нельзя использовать для продолжительного хранения зерновой массы любого состояния. В силосах может быть обеспечено надежное хранение партий зерна только сухого и средней сухости. Кроме того, элеватор наиболее выгоден, когда он принимает, обрабатывает и отгружает большое количество зерна. В условиях сельскохозяйственного предприятия экономически целесообразными являются зерносклады (с приточно-вытяжной вентиляцией или с активным вентилированием, немеханизированные, частично или полностью механизированные). В настоящее время быстро окупаемыми, компактными, современными хранилищами являются вентилируемые силосы модульной сборки с горизонтальным и конусным днищем. Для рациональной эксплуатации зернохранилищ и удешевления стоимости хранения зерна вместимость их должна быть использована максимально. Этого достигают, размещая зерновую массу в складах предельно допустимым по высоте насыпи слоем. Высота насыпи зерновой массы в хранилищах зависит от ее состояния, целевого назначения партии зерна и предполагаемого срока хранения зерна, типа хранилища и времени года. Зерно влажностью до критической, очищенное от примесей и предназначенное для продовольственных и кормовых целей, можно хранить во всех типах хранилищ с максимально возможной высотой насыпи: 30-40 м в силосах элеватора и до 4-5 м при напольном хранении в складах. При пониженной высоте насыпи (1-2,5 м) приходится хранить зерновые массы, обладающие пониженной стойкостью. При хранении зерна и семян в таре мешки укладывают в штабеля различными способами: тройником, пятериком, колодцем. Высота штабеля колеблется от 8 до 14 рядов. В основу правил размещения зерновых масс в зернохранилищах положены следующие принципы: · учет показателей качества каждой партии зерна и связанных с этим возможностей использования ее по тому или иному назначению; · учет устойчивости каждой партии зерна при различных условиях хранения. Правилами хранения запрещается смешивать партии зерна различного назначения и разной устойчивости. При этом учитывают ботанические признаки (тип, подтип и сорт зерна), целевое назначение, важнейшие показатели качества (влажность, засоренность, зараженность). 62…………………………………………………………………………………………………….... 67. Характеристика показателей качества пшеничной хлебопекарной муки и пшеничной муки общего назначения Классификация показателей качества. Качество муки всех выходов и сортов нормируется стандартами и характеризуется довольно большим числом показателей, которые разделяют на две группы: показатели, характеристика и числовое выражение которых не зависят от выхода и сорта муки, то есть по ним к любой муке предъявляют единые требования (запах, вкус, хруст, влажность, зараженность , вредителями хлебных запасов, наличие вредных и металлических примесей); показатели, нормируемые неодинаково для муки разных выходов и сортов (цвет, зольность, крупнота помола, количество и качество сырой клейковины, последнее только для муки из пшеницы). Показатели качества первой группы. К данным показателям качества муки предъявляют следующие требования. Свежесть. Мука должна обладать слабым специфическим мучным запахом. Другие запахи (сорбированные или разложения) свидетельствуют о той или иной степени дефектности продукта. Свежая мука обладает пресным вкусом, при продолжительном разжевывании он становится сладковатым в результате воздействия амилаз слюны на крахмал. Горький, кислый и сладкий вкус характерен для муки, полученной из дефектного зерна или испортившейся при хранении. Хруст. Недопустимый дефект. Он появляется вследствие выработки муки из зерна, недостаточно очищенного от минеральных примесей, или помола на неправильно установленных или плохих вальцах. Иногда хруст появляется после перевозки мешков с мукой в неочищенных кузовах автомобилей или размещения продукта в плохо очищенных складах. Хруст ощущается при разжевывании муки. Дефект передается хлебу. Влажность. Не должна превышать 15%. При большей влажности мука плохо хранится, легко прокисает, плесневеет и самосогревается. Очень низкая влажность также нежелательна. Мука влажностью 9... 13 % при хранении очень быстро прогоркает. Зараженность вредителями хлебных запасов. Мука — полуфабрикат, направляемый непосредственно на приготовление хлеба. Поэтому при обнаружении любого из вредителей в какой-либо стадии развития продукт считают нестандартным. Вредные примеси. Допустимы в строго определенных пределах —не более 0,05%, в том числе горчака или вязеля (отдельно или вместе) 0,04%. Примесь семян триходесмы седой и гелиотропа опушенноплодного недопустима. Каждый вид вредных примесей в муке можно выявить. Однако в связи со сложностью некоторых анализов правилами ведения технологического процесса предусмотрена проверка содержания вредных примесей после очистки зерна перед размолом. Если вредных примесей больше допустимых норм, то такое зерно в размол не допускают. Металлические примеси. Обнаруживаются в муке при плохой очистке зерна или износе рабочих органов машин (рифлей у вальцов, металлических сит и т. д.). Все промежуточные продукты размола и готовую муку пропускают через магнитные установки. На 1 кг муки допускают до 3 мг пылевидной металлопримеси с размером частиц до 0,3 мм и массой каждой частицы не более 0,4 мг. Проросшие зерна. Нормируют при направлении зерна в размол (не должно превышать 3%). Содержание зерна ячменя и ржи также ограничивают. Показатели качества второй группы. Характеризуются следующими данными. Цвет. По мере увеличения выхода муки изменяется от белого или кремового (крупчатка или высший сорт) до белого с сероватым оттенком (второй сорт) и заметными частицами оболочек зерна (обойная). Зольность. У муки высшего сорта 0,55%; крупчатки 0,60; первого сорта до 0,75; второго сорта 1,25; у обойной не более 2 %. Содержание сырой клейковины. У крупчатки не ниже второй группы качества не менее 30%; высшего сорта 28; первого 30; второго 25; обойной 20%. Временно разрешен выпуск муки с меньшим содержанием клейковины. Способы определения качества. Изложены в стандарте. Запах, вкус и хруст муки устанавливают сенсорно. Цвет муки определяют сенсорно или на цветомерах, влажность — высушиванием в сушильном шкафу, металлические примеси — специальными магнитами, крупноту помола — на наборе сит, зольность— сжиганием навески муки в муфельных печах и т. д. Нормирование показателей качества муки обязывает специалистов правильно подбирать партии зерна. В размол отправляют только такие партии, из которых будет выработана мука, соответствующая требованиям государственного нормирования. Особое внимание обращают на содержание в зерне вредных и минеральных примесей. Подбирают партии и по хлебопекарным признакам (количеству и качеству сырой клейковины). В связи с этим необходимо знать технические возможности мукомольного завода (наличие зерноочистительного отделения и степень его оснащенности машинами, возможные выхода и сорта муки, наличие измельчающего оборудования и т. д.). Мешки предварительно обеззараживают от вредителей. Чистыми должны быть и транспортные средства. 67……………………………………………………………………………………………… 74.Способы выработки круп и схемы технологического процесса. Средства механизации. До последнего времени выработку круп основывали только на механической технологии, которую в общем виде можно представить следующей схемой: очистка зерна от примесей — сортирование очищенного зерна по крупности — шелушение — отделение ядра от пленок — обработка ядра в различных вариантах в зависимости от рода зерна и сорта получаемой крупы (шлифование,, полирование, дробление или плющение)—сортирование готовой продукции. Схему используют и на современных крупяных заводах, часто дополняя ее другими приемами. На крупорушках рассмотренную схему применяют в сокращенном варианте.Для очистки зерна от различных примесей в схему технологического процесса включают аспираторы, триеры, камнеотделительные машины, шасталки (остеломатели), обоечные машины, магнитные установки и др. Существенное значение имеет сортирование зерна после очистки перед шелушением, так как выравненное зерно лучше и легче подвергается шелушению.Для шелушения зерна используют различные машины: обоечные, где действует принцип многократного удара — вращающимися бичами зерно с силой отбрасывается на рабочую поверхность абразивного цилиндра; шелушильные постава или вальцедеко-вые станки, работающие по принципу сжатия и трения (в машинах этого типа зерно между двумя рабочими поверхностями — неподвижной и подвижной — сначала сжимается, затем в результате сдвига скалываются цветковые пленки); шелушители с резиновыми вальцами, на которых происходит заметная деформация сдвига; голлендры, вертикальные шелушители и т. д., где использован принцип трения — на зерно многократно воздействуют вращающиеся абразивные камни, диски или сетчатые цилиндры (при этом происходит и трение зерна о зерно).Применение тех или иных машин зависит не только от технических возможностей предприятия, но и от физических свойств и строения зерна. Обоечные машины, основанные на действии удара, пригодны только для шелушения ячменя и овса. Гречиха и просо хорошо шелушатся в вальцедековых станках, рис-зерно — в шелушильных поставах и шелушителях с резиновыми вальцами. Машины должны быть хорошо отрегулированы для переработки каждой партии зерна. При любом способе шелушения некоторая часть зерен выходит из машин недостаточно шелушенной. Поэтому после шелушения продукт сортируют провеиванием и нешелушеные зерна вновь возвращают в соответствующие машины.Обработка ядра после шелушения заключается в дальнейшем шлифовании для удаления остатков цветковых пленок. Кроме того, в процессе шлифования удаляются плодовые и семенные оболочки, а также зародыш. Все это улучшает товарный вид крупы. После такой обработки она быстрее разваривается и лучше усваивается. Некоторые виды и сорта круп (рис, горох, перловую и др.) после шелушения и шлифования полируют в специальных поставах и голлендрах, что придает им красивый вид и однородность. Шлифование и полирование также основаны на трении продукта о рабочие поверхности машин. Крупу, вырабатываемую из зерна многих культур, сортируют по величине на несколько фракций (номеров). В процессе механической обработки (очистки и особенно шелушения и шлифования) ядро у части зерен не выдерживает оказанных воздействий и дробится. Поэтому при выработке крупы основного ассортимента получают продукты более низкого качества. Лучший вид крупы из гречихи — ядрица, то есть целое ядро гречихи, однако часть зерен всегда дробится и получается дробленая крупа — продел, дающая при кулинарной обработке кашу-«размазню». Еще большая разница в качестве между целыми шлифованными зерновками (ядром) риса и дроблеными. При выработке круп образуется и некоторое количество муки — мучки, используемой на кормовые или технические цели. По выходу цельной крупы, дробленки и мучки судят о работе отдельных машин и предприятия в целом. В сельском хозяйстве крупу вырабатывают главным образом из зерна проса, гречихи, овса и ячменя, обычно по сокращенной схеме, поэтому ассортимент менее разнообразен. ………………………………………………………………………………………………………… 77. классификация макар.издел.Сырье для производства макаронных изделий (основное, дополнительное, нетрадиционное) Основную массу макаронных изделий готовят из муки и воды, а часть продукции — с добавками. Для производства макаронных изделий используют специальную муку двух сортов: высшего сорта (крупка) и I сорта (полукрупка), получаемую помолом зерна твердой или мягкой стекловидной пшеницы. При отсутствии макаронной муки разрешается использовать хлебопекарную муку высшего и I сортов. Макаронная мука имеет крупитчатую структуру с частицами размером от 250 до 350 мкм, более крупную у крупки по сравнению с полукрупкой; отличается высоким содержанием клейковины хорошего качества (в муке из твердых сортов пшеницы не менее 30...32 %, в муке из мягких сортов — не менее 28...30 %). Согласно ГОСТу макаронная мука должна быть желтого цвета и не должна темнеть в процессе переработки. Такие требования к муке позволяют получать янтар-но-желтые изделия из крупки и светло-кремового оттенка из полукрупки, с гладкой поверхностью, стекловидные в изломе. Высокое содержание клейковины влияет на упругопластичные свойства теста, а также определяет высокую питательную ценность готового продукта. Вода, используемая в макаронном производстве, может быть любой степени жесткости, но должна соответствовать требованиям ГОСТа на питьевую воду. Вводимые обогатители не должны ухудшать структурно-механические и физикохимические свойства теста и готовых изделий. Добавки делят на две группы: обогатительные, повышающие пищевую ценность изделий, и вкусовые, влияющие на вкус и цвет. К первой группе относят яичные продукты (яйца, яичный порошок, меланж), молочные (сухое цельное и сухое обезжиренное молоко, творог) и витамины (Bj, В2 и РР), ко второй — овощные и фруктовые пасты, пюре и порошки. Кроме концентрированных томатных продуктов (пюре, несоленая и соленая пасты) и порошка из томатопродуктов стандарт предусматривает использование пюре из шпината, щавеля и их смесей, а также натуральных соков с мякотью (морковного, свекольного). Из нетрадиционного сырья можно использовать муку и крахмал бесклейковинных крахмалсодержащих зерновых, бобовых и клубневых культур, например картофельный и кукурузный крахмал, соевый шрот, белок и др. Подготовка муки состоит из смешивания, просеивания, магнитной очистки и взвешивания. Для приготовления макаронных изделий используют столовые яйца I категории (масса одного яйца не менее 48 г) и II категории (не менее 43 г). Яичные и молочные добавки хранят в холодильных камерах. Так как яичная скорлупа часто бывает заражена бактериями, перед введением в тесто яйца дезинфицируют. Для этого их погружают в 2%-й раствор хлорной извести, затем в 2%-й раствор питьевой соды, после чего промывают холодной водой. Во избежание попадания испорченных яиц яйца разбивают в отдельную посуду небольшими порциями (по З...5шт.). Полученную яичную массу процеживают через сито с ячейками не крупнее 3x3 мм. Подготовка яиц к производству на фабриках — операция сложная, поэтому в качестве яичных добавок чаще всего используют яичный порошок или меланж. Меланж — это замороженная смесь белка и желтка. Перед употреблением меланж размораживают, помещая банки в теплую воду температурой 40...45 °С на 3...4 ч. Для равномерного распределения добавок в тесте их смешивают с водой в чанах с мешалками. Во избежание свертывания белков температура воды для размешивания яичных добавок должна быть не выше 45 "С, для сухого молока — не выше 55, для остальных добавок — 55...65 "С. Ассортимент макаронных изделий.. В зависимости от качества и сорта муки, из которой они изготовлены, макаронные изделия подразделяют на группы А, Б, В: А — изделия из муки твердой пшеницы; Б — изделия из муки мягкой высокостекловидной пшеницы; В — изделия из хлебопекарной муки мягкой пшеницы и классы 1 и 2:1 — изделия из муки высшего сорта; 2 — изделия из муки первого сорта. К группе и классу добавляют название обогатителей: группа А, 1-й класс яичные; группа А, 1-й класс молочные; группа А, 2-й класс томатные; группа Б, 1-й класс морковные и т. д. Макаронные изделия каждого класса согласно ГОСТу делят на типы: трубчатые, нитеобразные, лентообразные и фигурные. Каждый тип изделий в зависимости от формы, длины, ширины, толщины или диаметра подразделяется на подтипы и виды. Трубчатые изделия делят на три подтипа: макароны, рожки, перья. Макароны — длинные трубки с прямым срезом. Их вырабатывают следующих видов: соломка (внешний диаметр до 4 мм), особые и особые гофрированные (4,1...5,5 мм), обыкновенные (5,6...7,0 мм), любительские (более 7 мм). Длина коротких макарон 15...20 см, длинных —свыше 20 см. Макароны длиной 5,0...13,5 см называют ломом, а отрезки менее 5 см — крошкой. Рожки — короткие изогнутые трубки с прямым срезом, длиной 1,5...4,0 см. В зависимости от диаметра их подразделяют на следующие виды: соломку, особые, обыкновенные и любительские. Перья — трубки с косым срезом. Длина от острого угла до тупого 3...10 см. Они имеют те же виды, что и макароны, за исключением соломки. Форма изделий может быть круглой, квадратной, рифленой и др. Нитеобразные изделия — вермишель. В зависимости от размера сечения она бывает, мм, не более: паутинка — 0,8, тонкая— 1,2, обыкновенная — 1,5, любительская — 3. По длине различают вермишель длинную (свыше 20 см) и короткую (не менее 1,5 см). Лентообразные изделия (лапша) вырабатывают нескольких видов, различающихся длиной, шириной и толщиной. Ширина лапши должна быть 3...10 мм, толщина не более 2 мм, длина не менее 1,5 см у короткой и не менее 20 см у длинной. Лапшу длиной менее 1,5 см считают крошкой. Лапша бывает гладкой, гофрированной, пилообразной, волнообразной и др. Фигурные изделия выпускают в виде алфавита, шестеренок, звездочек, ракушек, зерен и др. У всех этих изделий толщина любой части в изломе не должна превышать 1,5 мм для штампованных и 3,0 мм для прессованных. 77……………………………………………………………………………………………………. 79. КЛАССИФИКАЦИЯ РАСТИТЕЛЬНЫХ МАСЕЛ Классификация растительных масел основывается на двух признаках: используемого сырья — подсолнечник, оливки, соя, рапс и др.; способах очистки (рафинации) — фильтрация, гидратация, обесцвечивание, дезодорация и др. Получают растительные масла двумя способами: прессованием (методом отжимания масла под высоким давлением) и экстрагированием (методом вытеснения масла из клеток семян химическими растворителями). В зависимости от способа очистки масла делят на нерафинированные, прошедшие только механическую очистку, гидратированные, подвергнутые еще и гидратации, и рафинированные, прошедшие, кроме механической очистки и гидратации, нейтрализацию (недезодорированное) или нейтрализацию и дезодорацию (дезодорированное). В зависимости от способа очистки растительные масла вырабатывают: НЕРАФИНИРОВАННОЕ МАСЛО - очищенное только от механических примесей путем фильтрования, центрифугирования или отстаивания. Масло обладает интенсивной окраской, ярко выраженным вкусом и запахом семян, из которых оно получено. Имеет осадок, над которым может быть легкое помутнение. ГИДРАТИРОВАННОЕ МАСЛО - очищенное горячей водой (70°С), пропущенной в распыленном состоянии через горячее масло (60°С). Масло в отличие от нерафинированного имеет менее выраженные вкус и запах, менее интенсивную окраску, без помутнения и отстоя. РАФИНИРОВАННОЕ МАСЛО - очищенное от механических примесей и прошедшее нейтрализацию, то есть щелочную обработку, Масло прозрачное, без осадка и отстоя, имеет окраску слабой интенсивности, достаточно выраженные вкус и запах. ДЕЗОДОРИРОВАННОЕ МАСЛО – обработанное горячим сухим паром при температуре 170—230"С в условиях вакуума. Масло прозрачное, без осадка, окраска слабой интенсивности, слабо выраженный вкус и запах. ПИЩЕВАЯ ЦЕННОСТЬ МАСЕЛ И ЖИРОВ Растительные жиры и масла являются обязательным компонентом пищи, источником энергетического и пластического материала для человека, поставщиком ряда необходимых для него веществ, т. е. являются незаменимыми. Рекомендуемое содержание жиров в рационе человека (по калорийности) составляет 30...35 %, в среднем 33 %. Для населения южных районов России рекомендуется более низкое потребление жиров — 27...28 %, для северных — более высокое — 38...40 %, а в весовых единицах потребления в среднем 100...108 г/сут, в том числе непосредственно в виде жиров 50...52 г. Длительное ограничение жиров в питании или систематическое использование жиров с пониженным содержанием необходимых компонентов — незаменимых жирных кислот приводит к физиологическим отклонениям: нарушается деятельность центральной нервной системы, снижается устойчивость организма к инфекциям (иммунитет), сокращается продолжительность жизни. Но избыточное потребление жиров также нежелательно, так как оно приводит к ожирению и сердечно-сосудистым заболеваниям. Наиболее важные источники жиров в питании — растительные масла (в рафинированных маслах 99,7.„99,8 % липидов), сливочное масло (61,5...82,5 %), маргарин (до 82%), кулинарные жиры (99 %). В питании имеет значение не только количество, но и химический состав липидов, особенно содержание полиненасыщенных кислот: линолевой, линоленовой, арахидоновой (С420). Линолевая и линоленовая кислоты не синтезируются в организме человека, арахидоновая — синтезируется из линолевой кислоты. Поэтому они получили название незаменимых или эссенциальных кислот. Более 50 лет назад была доказана необходимость применения этих кислот для нормального функционирования и развития организма. Ненасыщенные жирные кислоты участвуют в построении клеточных мембран, в синтезе простагландинов (сложные органические соединения, которые участвуют в регулировании обмена веществ в клетках, кровяного давления, агрегации тромбоцитов), способствуют выделению из организма избыточного количества холестерина, предупреждая и ослабляя атеросклероз, повышают эластичность стенок кровеносных сосудов. Но эти функции выполняют только чис-изомеры ненасыщенных кислот. При их отсутствии прекращается рост организма и возникают тяжелые заболевания. Биологическая активность указанных кислот неодинакова. Наибольшей активностью обладает арахидоновая кислота, высокой—линолевая, активность линоленовой кислоты значительно (в 8... 10 раз) ниже линолевой. Среди продуктов питания наиболее богаты полиненасышенными кислотами растительные масла, в которых содержание линолевой кислоты составляет 50...60 %, значительно меньше ее в маргарине — до 20 %, крайне мало в животных жирах (в говяжьем жире 0,6 %). В продуктах питания содержание арахидоновой кислоты незначительное. В настоящее время считают, что суточная потребность организма человека в линолевой кислоте составляет 10...12 г, минимальная — 2...6 г. Следовательно, состав жирных кислот липидов в пищевых продуктах должен быть сбалансированным: 10% полиненасыщенных, 60 — мононенасыщенных и 30 % насыщенных. Это обеспечивается при использовании в пищевом рационе 1/3 растительных и 2/3 животных жиров. 79…………………………………………………………………………………………… 80.Технология производства горчичного масла. Средства механизации. Семена горчицы поступают в круповеечное отделение уже предварительно подготовленные, пройдя доработку в сырьевом цехе с такими показателями: сорной примеси не более 2 %, влаги 6,0…6,9 %. Подготовка семян к переработке включает следующие стадии: очистку семян от примесей, калибровку, обрушивание, и разделение на фракции. Очистка от примесей необходима для качественной рациональной переработки масличных семян. Отделение примесей, отличающихся от основной массы семян размерами, производится при помощи просеивающих машин; основным рабочим органом таких машин является система сит, которым сообщается тот или иной вид движения. Для этого используется сепаратор А1-БИС-100 сочетающий в себе несколько методов разделения семян и примесей. При переработке семян очистку их от посторонних примесей совмещают с калибровкой на три фракции. Такое разделение семян, особенно высокомасличных, создаёт условия для более тщательного обрушивания их и лучшего отделения оболочки от ядра.Калибровка семян горчицы производится преимущественно путём просеивания на ситах. Обрушивание проводится с целью отделения от ядра низкомасличных внешних оболочек. Предварительное отделение оболочек от ядра способствует повышению масличности перерабатываемого сырья — семена горчицы освобождаются от низко-масличных компонентов и относительное содержание масла в нём увеличивается. Отделение оболочек от ядра происходит в два этапа: сначала разрушают покровные оболочки семян, затем разделяют полученную смесь на ядро и шелуху. Важнейшее требование к машинам для обрушивания - разрушение оболочки не должно сопровождаться разрушением ядра. Продукт, получаемый после обрушивания, называется рушанкой. Она состоит из: ядра, целых семян (целяк), частично неразрушенных (недоруш), разрушенного ядра (сечка), масличной пыли, шелухи. Плодовую оболочку маслосемян горчицы разрушают на вальцовом станке, который представляет собой валки с мелконарезанными рифлями. Зазор между валками устанавливается такой, чтобы семена и недоруш надкалывались и не размалывались. Величина зазора подбирается для каждой партии семян и определяется по результатам анализа рушанки, составляет 1,5…2,0мм. Ядро семян из рабочих веек направляется на контрольную вейку, которая по конструкции аналогична рабочей, и отличается от неё только размерами отверстий сит рассева и регулировкой воздушного режима аспирационной камеры. Недоруш идёт на повторное обрушивание. Перевей направляется для повторного разделения на контрольную вейку перевея. Шелуха, выходящая из конусов, разделяется на шелуху и ядро на отдельно выделенном рассеве вейки. После этого шелуха направляется на склад, а ядро на измельчение. Измельчение. Для извлечения масла из семян горчицы необходимо разрушить клеточную структуру их тканей. Содержимое клеток — их маслосодержащая часть со всех сторон окружена клеточными стенками, которые существенно затрудняют технологические воздействия, необходимые для максимального извлечения масла из семян. Конечным эффектом измельчения является перевод масла, заключённого в клетках семян, в форму доступную для дальнейших технологических операций. Необходимая степень измельчения постигается путём воздействия на обрабатываемый материал механических усилий. Измельчение материала приводит к образованию новой поверхности. Полученный после измельчения продукт называется мятка. Чем интенсивнее измельчение, тем меньше клеток остаётся неразрушенными, тем больше масла будет находиться в виде тонкой плёнки на поверхности частиц мятки. Для измельчения ядра с целью получения мятки предназначен пятивальцовый станок.Для эффективного извлечения масла из мятки необходимо преодолеть или хотя бы заметно уменьшить поверхностью силы, удерживающие масло.Этой цели служит влаготепловая обработка мятки — приготовление мезги, или жаренье, которое является важнейшей технологической операцией подготовки мятки к извлечению масла. Под действием влаги и тепла изменяются физико-механические свойства мятки, получается новая структура масличного материала (мезга). Следующим этапом является отжим масла. Отжим осуществляется на прессовых агрегатах различной конструкции: ЕП, ЕТП-20. ЕТП-20 служит для предварительного прессования, а ЕП для окончательного съема масла. На таких прессах можно получить 60…85% масла. Первичная очистка, предусматривающая удаление из масла механических примесей. Она проводится в две последовательные стадии: первая — предварительная очистка, предназначенная для удаления более крупных частиц, вторая — тонкая, для удаления более мелких и, в результате которой получают требуемую степень очистки. Отстаивание применяется на первой стадии предварительной очистки для удаления из масла крупных взвесей. Фильтрация является широко используемым способом удаления тонкодисперсных частицВ качестве фильтрующей перегородки используется фильтр-ткань — бельтинг, миткаль, ткани из синтетического волокна (лавсан, капрон) или мелкая сетка. На производстве для фильтрации масла используют фильтры с вертикальным и горизонтальным расположением фильтрующих перегородок, с ручной и механической выгрузкой осадка. Для фильтрации масла широко используются фильтр-прессы. Их выпускают закрытого и открытого типа с гидравлическим зажимом. 80……………………………………………………………………………………………… 81.Технология производства подсолнечного масла Качество подсолнечного масла зависит от качества семян подсолнечника, поступающих на переработку, и сроков хранения семян перед отжимом. Основными качественными характеристиками для подсолнечных семян являются масличность, влажность, срок созревания. Масличность зависит от сорта подсолнечника и от того, насколько теплое и солнечное выдалось лето. Чем выше масличность подсолнечных семян, тем больше выход масла.Растительное масло из мятки семян подсолнечника получают 2-мя методами – отжимом или экстрагированием. Отжим масла – более экологичный способ. Хотя выход масла, конечно, поменьше.Как правило, перед отжимом мятку прогревают при 100-110 °С в жаровнях, одновременно перемешивая и увлажняя. Затем прожаренную мятку отжимают в шнековых прессах. Полнота отжима растительного масла зависит от давления, вязкости и плотности масла, толщины слоя мятки, продолжительности отжима и других факторов. Характерный вкус масла после горячего отжима напоминает поджаренные семечки подсолнечника.Жмых, остающийся после отжима масла, может быть подвергнут экстрагированию или используется в животноводстве.Подсолнечное масло, полученное методом отжима, называют «сырым», поскольку после отжима его только отстаивают и фильтруют. Такое масло обладает высокими вкусовыми свойствами.Производство растительного (подсолнечного) масла методом экстрагирования предусматривает использование органических растворителей (чаще всего экстракционных бензинов) и проводится в специальных аппаратах – экстракторах. В ходе экстрагирования получается мисцелла – раствор масла в растворителе и обезжиренный твёрдый остаток – шрот. Из мисцеллы и шрота растворитель отгоняется в дистилляторах и шнековых испарителях. Готовое масло отстаивается, фильтруется и подвергается дальнейшей переработке. Рафинация подсолнечного масла Масло, подвергнутое рафинации, практически не имеет цвета, вкуса, запаха. Такое масло еще называют обезличенным. Его пищевая ценность определяется лишь наличием незаменимых жирных кислот (в основном, линолевой и линоленовой), которые еще называют витамином F. Этот витамин отвечает за синтез гормонов, поддержание иммунитета.При производстве растительного масла существует несколько ступеней рафинации:1. Избавление от механических примесей (отстаивание, фильтрация и центрифугирование), после которого растительное масло поступает в продажу как товарное нерафинированное, - это уже первая ступень рафинации.2. Следующая – удаление фосфатидов или гидратация – обработка небольшим количеством горячей – до 70 °С воды. Такая обработка делает растительное масло прозрачным, после чего оно называется товарным гидратированным.3. Третья ступень – выведение свободных жирных кислот. При избыточном содержании таких кислот у растительного масла появляется неприятный вкус. Прошедшее эти три этапа растительное масло называется уже рафинированным недезодорированным.4. После отбеливания (четвертая ступень) в масле не остается пигментов, в том числе каротиноидов, и оно становится светло-соломенным. Дезодорация удаляет летучие соединения, лишает растительное масло запаха и превращает его в рафинированное дезодорированное.5. последняя ступень очистки, в процессе которой получается бесцветное, вязкое растительное масло – вымораживание, с его помощью удаляют воски.Пройдя все этапы, растительное масло и становится обезличенным. Только после такого пути масло разливается в бутылки. Из такого продукта изготавливают маргарин, майонез, кулинарные жиры, применяют при консервировании. Поэтому оно не должно иметь специфического вкуса или запаха, чтобы не нарушать общий вкус продукта. 81………………………………………………………………………………………………. 82. Производство пива Сырьем для производства пива служат солод, вода, хмель, иногда в состав пива входят несоложеные зерновые продукты (рис, ячмень, кукуруза и др.). Приготовление охмеленного сусла. Хмель является основным и незаменимым сырьем для производства пива. При производстве пива используют плоды вьющегося многолетнего растения из семейства коноплевых или концентраты, производимые из этих плодов. Приготовление сусла начинается с процесса затирания зерновых материалов. Его цель – перевести в растворимое состояние крахмал, белковые и другие вещества и затем произвести гидролиз крахмала (осахаривание) и части других веществ. Для проведения процесса затирания в заторный аппарат набирают воду температурой 45°С из расчета 3…4 л на 1 кг зернопродуктов, при работающей мешалке вносят солод и другие зернопродукты. После смешения мешалку останавливают, и смесь воды с зернопродуктами (затор) выдерживают при температуре 40°С в течение 30 мин. Затем затор при перемешивании подогревают до температуры 52°С и выдерживают при данной температуре 30 мин. В течение данной паузы протеолитические ферменты расщепляют часть белков, содержащихся в заторе, до аминокислот. После этого температуру затора поднимают до 63°С и выдерживают 30 мин. Эта температура оптимальна для действия фермента амилазы, который катализирует реакцию гидролиза крахмала до мальтозы. Далее затор подогревают до температуры 70°С, выдерживают 30 мин. Данная температура оптимальна для действия фермента – -амилазы, который в основном способствует гидролизу крахмала до декстринов, разрушающихся до моносахаридов при брожении. Затем затор подогревают до температуры 72°С и выдерживают до полного осахаривания, определяемого по йодной пробе. Осахаренный затор нагревают до температуры 76…77°С для инактивации ферментов и перекачивают на фильтрование. Целью фильтрования является разделение затора на жидкую фазу – сусло, которое является водным раствором извлеченным из зернистых материалов сухих веществ, и отмытую от сахаров твердую фазу – нерастворенный остаток от зернопродуктов (солодовую дробину). Фильтрование затора производится на фильтрационном аппарате, оснащенном фильтрационной перегородкой и рыхлителем осадка. Затор перекачивают в фильтрационный аппарат, дают ему отстояться в течение 20 мин. Во время отстаивания в первую очередь оседают на фильтрационную перегородку наиболее крупные частицы, а затем все более и более мелкие. После отстаивания начинают фильтрование. Фильтрование жидкой фазы происходит через слой отстоявшегося осадка. Первые порции сусла мутные, их направляют обратно в фильтрационный аппарат. В дальнейшем, когда сусло станет прозрачным, его направляют в варочный котел. После фильтрования полученный осадок (солодовую дробину) промывают горячей водой. Цели варки сусла в варочном котле: доведение содержания сухих веществ в сусле до определенной стандартом на данный сорт пива величины, обработка сусла хмелем (обогащение сусла веществами, извлеченными из хмеля), денатурация части белковых веществ, вредных для пива, и стерилизация сусла (уничтожение микроорганизмов, находившихся в сусле). В процессе варки сусло подогревают до кипения паром через рубашку аппарата. В кипящее сусло вводят рецептурное количество хмеля, после чего вываривают лишнее количество воды. Процесс варки сусла длится 1,5…2 ч. Из варочного аппарата сусло подают в хмелецедильник для отделения от сусла не растворившихся частиц хмеля (хмелевую дробину). Хмелевую дробину промывают небольшим количеством горячей воды и направляют в отвал или используют в качестве удобрения. В дальнейшем в гидроциклонных аппаратах из сусла отделяют денатурировавшиеся при варке хлопья белковых веществ. Брожение сусла. После осветления сусло охлаждают до температуры 5…6°С и направляют в аппараты для главного брожения, куда одновременно подают посевные дрожжи, которые, ассимилируя сахара, вырабатывают этиловый спирт, диоксид углерода. При этом дрожжи продолжают размножаться. После главного брожения получают молодое пиво и дрожжи. Длительность главного брожения составляет примерно 7 сут. После главного брожения молодое пиво направляют на дображивание и созревание. При дображивании оставшиеся в пиве дрожжи продолжают ассимилировать остатки сахаров: при этом происходит насыщение пива диоксидом углерода до требуемой стандартом концентрации, а также формирование вкуса и аромата (букета) готового пива. Длительность дображивания составляет 18…96 сут. В процессе дображивания температуру пива постепенно снижают от 6 до 2°С. Конечную стадию дображивания проводят при избыточном давлении в аппарате 0,07…0,12 МПа. В конце дображивания дрожжи оседают на дно аппарата, увлекая за собой в осадок частицы белков и горьких веществ хмеля, что способствует осветлению пива и смягчению горького вкуса. При дображивании в пиве уменьшается содержание альдегидов, увеличивается содержание эфиров, высших спиртов и органических кислот, которые обогащают вкус и аромат пива.После дображивания пиво осветляют на фильтр-прессах с добавлением в пиво диатомитового порошка для увеличения скорости фильтрования и продолжительности работы фильтра. При изготовлении отдельных сортов пива для увеличения срока хранения его пастеризуют при повышенной температуре или обеспложивают на антимикробных фильтрах.Далее пиво направляют на розлив. С целью исключения вспенивания пива при розливе применяют изобарические разливочные машины, в которых пиво все время находится под избыточным давлением. 82………………………………………………………………………………………………. 83. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА КВАСА Хлебный квас – напиток, известный с древних времен, является продуктом неполного сбраживания дрожжами и молочнокислыми бактериями сусла, приготовленного из соложеных и несоложеных зерновых продуктов и сахара. Предприятиями вырабатываются: “Хлебный квас”, “Окрошечный квас”, “Московский квас”, “Русский квас”, которые различаются содержанием сухих веществ в сусле. Для производства кваса сначала готовят квасные хлебцы из смеси измельченного ржаного (64,5%), ячменного (10,5%) солодов и ржаной муки (25%). После выпечки хлебцы режут, высушивают и измельчают. Концентрат квасного сусла производят из 90% сухого красного (ржаного) и 10% зеленого ржаного солода. Эту смесь затирают по настойному способу, повышая температуру с 35 до 75°С с выдержкой по 90 мин при температуре 50, 62 и 79°С. После фильтрации сусло концентрируют в вакуум-выпарных аппаратах до массовой доли сухих веществ в концентрате 72 %. Квасное сусло из концентрата готовят путем разбавления концентрата водой до массовой доли сухих веществ 1,4…1,6%. При этом сначала добавляют 70% концентрата от общего расхода. Остальные 30% добавляют после брожения при купажировании. Квасное сусло из измельченных хлебцев или сухого кваса готовят 2…3-кратным настаиванием в горячей воде (температурой 80…90°С) по 1,5…2 ч. Отфильтрованное сусло охлаждают до температуры 25…30°С. Квасное сусло сбраживают при температуре 28…30°С с помощью смешанной культуры дрожжей и молочнокислых бактерий в течение 12 ч. Затем дрожжи и бактерии отделяют, а молодой квас купажируют, вводя 75% сахара в виде сиропа, предусмотренного рецептурой, и оставшиеся 30% концентрата квасного сусла, и подают на розлив. …………………………………………………………………………………………………. 85. ПРОИЗВОДСТВО ТИХИХ ВИН Технология производства белых столовых вин состоит из следующих технологических процессов: дробления винограда и отделения гребней, стекания и прессования мезги, осветления сока, орошения, снятия вина с осадка, обработки и выдержки вина. Дробление винограда и отделение гребней с целью получения высококачественных столовых и шампанских виноматериалов производятся на валковых дробилкахгребнеотделителях. Извлечение сока из мезги производится сначала на стекателях, на которых отделяют сусло-самотек, идущее на приготовление высококачественных белых столовых вин. Дальнейшее извлечение сока производится на прессах. Сусло, полученное прессованием, содержит большое количество взвешенных частиц и используется для получения менее качественных (чаще всего крепленых) вин. Полученное сусло должно быть освобождено от взвешенных частиц, обрывков кожицы и мякоти. Для этого сусло выдерживают в отстойных резервуарах в течение 20...24 ч. Одновременно в сусло вводят сернистый газ (SО2) из расчета 75...120 мг/л с целью подавления жизнедеятельности микроорганизмов, находящихся в сусле. Во время отстаивания происходит осветление сусла. Осветленное сусло из отстойных резервуаров подается на брожение. Процесс брожения может осуществляться периодическим или непрерывным способом. Для проведения брожения используют бочки, буты, металлические или железобетонные резервуары. При периодическом (классическом) способе брожения сусло перекачивают в бродильную емкость, вводят разводку винных дрожжей в количестве примерно 2% от объема сусла. Температура бродящего сусла поддерживается на уровне 15...20°С. В первые несколько суток происходит размножение дрожжей, и начинается медленное брожение. Затем наступает период бурного брожения, характеризующийся интенсивным выделением диоксида углерода. Он продолжается 8...10 сут. В дальнейшем скорость брожения снижается, и начинается третий период брожения – дображивание, или тихое брожение, которое длится 2...3 недели. В этот период ослабевает образование СО 2, дрожжи постепенно оседают на дно, происходит осветление молодого вина. Наряду со спиртом и СО2 в процессе брожения образуются вторичные продукты спиртового брожения (глицерин, альдегиды, кислоты и др.), играющие важную роль в создании вкуса и аромата вина. По окончании брожения молодое вино снимают с дрожжей, переливают его в другую емкость. Затем молодое вино подвергают обработке и выдержке. Крепленые вина.К крепленым винам относятся: Портвейн, Мадера, Херес, Мускат, Токай, Кагор и др. Крепленые вина получают путем неполного сбраживания виноградного сока из сортов винограда с высоким содержанием сахара при созревании или способных к завяливанию при перезревании. Процесс брожения останавливают добавлением ректификованного спирта (спиртованием). При изготовлении десертных вин спиртование осуществляют на начальных стадиях брожения, когда в сусле остается еще довольно высокое количество сахаров. Введение повышенного количества спирта перед окончанием брожения приводит к получению крепкого вина. Введение спирта обуславливает не только требуемую крепость, но и способствует созданию необходимой устойчивости и характера готового вина. Обработка и выдержка вина Молодое вино (виноматериал) еще не обладает свойствами, отличающими выдержанные, зрелые вина. При выдержке вин в бочках или бутах проводят доливки и переливки вина. Вследствие испарения вина при хранении в бочке образуется свободное пространство, которое заполняется воздухом, отрицательно влияющим на качество вина. Поэтому в бочки доливают вино того же сорта и возраста или более старое. Молодое вино использовать нельзя. Доливку производят периодически. Цель переливки состоит в своевременном отделении вина от осадка и получении вина однородного состава. Переливку производят открытым или закрытым способом. Открытым способом переливку производят при свободном доступе воздуха. При этом кислород, растворяясь в вине, участвует в окислительных процессах, что способствует накоплению веществ, участвующих в создании букета вина, и его осветлению. Когда окисление уже не приводит к положительным результатам, проводят закрытые переливки без доступа воздуха. Купаж производят для получения однородной партии вина с выровненными показателями качества. Деметаллизация (удаление тяжелых металлов) производится обработкой вин ферроцианидом калия (желтой кровяной солью), фитином, трилоном Б. Эти соединения, реагируя с нежелательными веществами вина – тяжелыми металлами, образуют нерастворимые осадки и выводят металлы из вина. Оклейка вина – введение органических (желатин, казеин, танин) и неорганических (диатомит, бентонитовые глины) сорбентов, взаимодействующих с коллоидами вина и образующих хлопьевидные скопления. Оседая, хлопья увлекают за собой взвеси и вещества, способные давать муть и сообщать вину посторонние привкусы и запахи. Охлаждение вин ускоряет их созревание и производит их стабилизацию, снижает растворимость виннокислых солей. При этом осаждаются дубильные вещества, белковые и пектиновые соединения, бактерии, споры грибов и мельчайшие взвешенные частицы. Тепловая обработка при температуре 60…65°С способствует повышению стойкости вина, ускоряет созревание, улучшает вкусовые свойства вина.При фильтровании через различные материалы (диатомит, перлит) достигается освобождение вина от частиц мути и его полное осветление до прозрачности с блеском. 85…………………………………………………………………………………………………….. 86. ПОЛУЧЕНИЕ ВИН, НАСЫЩЕННЫХ ДИОКСИДОМ УГЛЕРОДА К группе вин, насыщенных диоксидом углерода, относятся вина типа “Шампанское”, игристое и шипучее вина. Шампанские вина – вина, получаемые путём вторичного алкогольного брожения в герметичных сосудах под давлением из специальных виноматериалов. Технология приготовления шампанских вин состоит из двух стадий: получения виноматериалов и шампанизации. Приготовление виноматериалов ведётся в основном по технологии белых столовых вин. Виноматериалы, поступающие на заводы шампанских вин, подвергают специальной обработке: деметаллизации и оклейке. После отдыха производят купаж виноматериалов различных сортов для получения смеси, отвечающей требованиям производства. Приготовленные купажи оклеивают и обрабатывают холодом (при температуре минус 5С) для лучшего осветления, фильтруют и подвергают обескислороживанию. Для этого в купаж вводят разводку дрожжей, которые потребляют растворенный в вине кислород. Готовые купажи до передачи на шампанизацию хранят в условиях, исключающих контакт с воздухом. Шампанизация заключается в естественном насыщении вина диоксидом углерода путем вторичного алкогольного брожения и воздействия на составные части вина ферментативных, химических и физико-химических процессов, происходящих при выдержке шампанского. Существуют три способа шампанизации вин: бутылочный (классический), резервуарный (периодический) и непрерывный. При бутылочном способе производства тиражную смесь готовят из виноматериала с добавлением к нему тиражного ликера (50%-ного раствора сахарозы в виноматериале), растворов танина, рыбьего клея и разводки дрожжей. Готовая тиражная смесь должна иметь объемное содержание спирта 10…11% и содержание сахара 2,2%. Смесь разливают в тщательно вымытые толстостенные бутылки, закрывают их пробками, которые закрепляют металлическими скобами, и укладывают в штабели в бродильном отделении. Брожение производят при температуре 10…12С в течение 3 лет. Брожение происходит медленно, с выделением СО2, поэтому в бутылках поднимается давление до 0,4 МПа, что приводит к растворению СО2 в вине. Часть СО2 переходит в связанную форму. При отмирании дрожжей происходит их автолиз, что приводит к обогащению вина аминокислотами и другими веществами, которые принимают участие в формировании специфических дегустационных свойств шампанского. Для получения прозрачного вина после выдержки производят постепенное снятие дрожжевого осадка на пробку (ремюаж). Эта операция выполняется на специальной машине, в которой бутылки медленно (за 1,5…2 мес) переводятся из горизонтального положения в почти вертикальное. При этом осадок переводится на пробку без взмучивания вина. Затем вино замораживают, пробку с осадком удаляют из бутылки (дегоргаж). В открытую бутылку вводят определенный объём экспедиционного ликера для корректировки содержания сахара в готовом вине. Экспедиционный ликер готовят на высококачественном виноматериале с добавлением в него коньячного спирта, лимонной кислоты и сахара. После этого бутылки укупоривают пробками, закрывают металлическими уздечками и отправляют на контрольную выдержку в течение 10 сут, после чего бутылки оформляют фольгой и кольереткой. Бутылочный способ обеспечивает высокое качество вина, но требует большой длительности выдержки и большого объема ручного труда. При резервуарном методе производства шампанских вин вторичное брожение происходит в резервуарах (акратофорах), имеющих устройства для перемешивания, подогрева и контроля брожения. В резервуар одновременно подаются тиражный и экспедиционный ликеры и виноматериалы. Брожение происходит при температуре 15°С в течение 23…24 сут до требуемого остаточного содержания сахара и давления в аппарате 0,5 МПа. Затем вино охлаждают до температуры минус 5°С с целью прекращения брожения, отстаивают 48 ч, фильтруют и разливают в бутылки. В нашей стране широко развита непрерывная шампанизация в потоке. Линия шампанизации состоит из 7…8 последовательно соединенных аппаратов, холодильников, термос-резервуара, резервуаров для экспедиционного ликера, биогенератора, фильтра, приемных аппаратов. Виноматериал, проходя последовательно через аппараты, нагревается до температуры 50…60°С, в него вносят резервуарный ликер до достижения содержания сахарозы 2,2%, охлаждают, фильтруют, вводят дрожжевую разводку и направляют в бродильные аппараты. Загрузку осуществляют через 2…3 сут. Из последнего бродильного аппарата вино поступает в биогенератор, где обогащается продуктами жизнедеятельности дрожжей. Выходящее из биогенератора вино охлаждают до температуры от минус 3 до минус 4°С и выдерживают в термос-резервуаре 24 ч. Затем в вино вводят экспедиционный ликер, фильтруют, выдерживают не менее 6 ч и разливают. Игристые вина получают путем вторичного брожения сухих или крепленых виноматериалов в герметически закрытых сосудах по технологии, принятой для каждого вина. Шипучие газированные вина получают сатурированием (искусственным насыщением диоксидом углерода) осветленных вин, прошедших технологическую обработку. Введенный диоксид углерода только растворяется в вине, но не вступает в физико-химические взаимодействия с составными частями вина. Это обуславливает быстрое и обильное выделение диоксида углерода при открытии бутылки. Вкус шипучих вин имеет неприятную остроту, свойственную газированным напиткам. 86………………………………………………………………………………………………. 87. ПОЛУЧЕНИЕ КОНЬЯКОВ Коньяк – крепкий алкогольный напиток, обладающий специфическими цветом, букетом и вкусом. Он получается при перегонке молодых виноградных вин с последующей выдержкой в дубовых бочках или эмалированных металлических резервуарах с дубовой клепкой не менее 3 лет. В зависимости от срока выдержки и качества коньки делятся на ординарные, марочные и коллекционные . Ординарные коньяки имеют выдержку 3…5 лет, которая обозначается звездочками, и объемное содержание спирта 40…42%. Марочные коньяки имеют выдержку свыше 6 лет. Коньяк выдержанный (КВ) имеет выдержку 6…7 лет, коньяк старый (КС) имеет выдержку 10 и более лет, коньяк выдержанный высшего качества (КВВК) должен иметь выдержку 8…10 лет. Коллекционные коньяки изготавливают из марочных вин с дополнительной выдержкой не менее 3 лет в дубовых бочках. Виноматериалы готовят по белому способу, они должны иметь объемное содержание спирта 8%, содержание сахаров до 2,2%. Коньячные виноматериалы подвергают перегонке таким образом, чтобы в отгоняемом спирте сохранилась часть летучих соединений (эфиры, кислоты), принимающие участие в создании характерных аромата и вкуса. Для перегонки коньячных виноматериалов используют простую перегонку с последующей перегонкой спирта-сырца, однократную перегонку с фракционированием дистиллята и непрерывную перегонку на специальных установках. При простой перегонке сначала выделяют спирт-сырец с объемным содержанием спирта 22…35%, содержащий все летучие примеси, затем его направляют на вторичную перегонку. При этом отделяются головные, средние и хвостовые фракции. Для производства коньяка используют среднюю фракцию с объемным содержанием спирта 62…70%. Простой перегонкой получают коньячные спирты для марочных коньяков. Коньячные спирты выдерживают в дубовых бочках или эмалированных резервуарах, в которых равномерно распределена дубовая клепка. В резервуарах выдерживают спирты, предназначенные для ординарных коньяков. В коньячном спирте при длительном хранении его в дубовых бочках происходит ряд сложных физико-химических процессов. В коньячный спирт из дубовой древесины переходят растворимые высокомолекулярные соединения (лигнин, танины, гемицеллюлозы и др.), которые в процессе выдержки претерпевают ряд превращений. Химические процессы, происходящие при выдержке, способствуют созданию характерного букета. Вследствие неоднородности коньячных спиртов по вкусу, аромату и крепости для получения товарного качества коньяка производят купажирование различных коньячных спиртов. Так как крепость коньячных спиртов выше крепости товарного коньяка, производят понижение их крепости, добавляя специально подготовленные спиртовые воды, которые получают из дистиллированной или умягченной воды путем ее смешения с коньячным спиртом среднего возраста, идущего на купаж. С целью придания коньякам мягкого вкуса и установления нужного содержания сахара в купаж вводят сахарный сироп, а в ординарные коньяки, не имеющие развитой окраски, – колер. Сахарный сироп, предназначенный для купажирования со старыми коньяками, выдерживают 10 лет и более. Купажированный коньяк выдерживают в дубовых бочках 3 (ординарные коньяки) или 6 мес. Перед выдержкой коньяк обрабатывают (производят оклейку, обрабатывают желтой кровяной солью и фильтруют). После выдержки производят обработку холодом при температуре от минус 28 до минус 12С в течение 5…10 сут, фильтруют при этой температуре и разливают в бутылки. …………………………………………………………………………………………… 88. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ВОДКИ Водка – крепкий напиток, приготовленный смешением ректификованного спирта и воды с последующей обработкой активным углем и фильтрованием. Все водки имеют объемную долю спирта 40% , но различаются в зависимости от добавок, вносимых для смягчения вкуса, а также качеством спирта и воды. Для приготовления водок используют только этиловый спирт высшей степени очистки и спирт “Экстра”. Технология производства водок состоит из следующих процессов: приемки ректификованного спирта, подготовки воды, приготовления водно-спиртовой смеси, обработки водно-спиртовой смеси активным углем, фильтрования и доведения водки до стандартной крепости, розлива водки. В ликероводочной промышленности вода является одним из основных видов сырья. Общая жесткость воды не должна превышать 1мг-экв/л, так как растворимость солей воды в водно-спиртовых растворах ниже, чем в чистой воде, и при смешении жесткой воды со спиртом выпадает осадок, а раствор приобретает мутный вид. При подготовке воды применяют следующие процессы: отстаивание в специальных емкостях; фильтрование через слой кварцевого песка, гравия; коагуляцию – освобождение от коллоидных веществ, не отделившихся фильтрованием (обработка коагулянтами сульфатом алюминия, сульфатом железа, вызывающими укрупнение коллоидных частиц и выпадение их в осадок); дезодорацию – устранение неприятных запахов и привкусов озонированием или обработкой активным углем; умягчение – удаление солей кальция и магния ионообменной обработкой – катионообменниками, в качестве которых используют сульфоуголь, получаемый при обработке каменного угля концентрированной серной кислотой. Подготовка водно-спиртовой смеси и ее фильтрование Смешением спирта с умягченной водой получают сортировку. При этом уменьшается общий объем смеси, и выделяется теплота. Количество ингредиентов, идущих на смешение, берут по специальной таблице. В сортировку вводят добавки, предусмотренные для данного сорта водки: сахарные сиропы, растворы лимонной кислоты, уксуснокислого натрия, гидрокарбоната натрия, перманганата калия. Фильтрование сортировки осуществляется для удаления небольшого количества взвешенных частиц. Фильтрование производят на песочных фильтрах с использованием кварцевого песка. Обработка активным углем, окончательное фильтрование водно-спиртовой смеси и розлив водки Обработка активным углем обеспечивает удаление примесей, придающих водке неприятный запах и привкус за счет адсорбирующей способности активного угля. Он получается обугливанием без доступа воздуха березовой или буковой древесины с последующей обработкой паром. Окончательное фильтрование производят для удаления мельчайших примесей и доведения смеси до прозрачного состояния с блеском. Фильтрованная водка поступает в сборники, где ее перемешивают и проверяют на крепость. При необходимости ее доводят до требуемой величины, прибавляя спирт или воду, тщательно перемешивают и вновь определяют крепость. Готовую водку, отвечающую требованиям стандарта, направляют на розлив. Розлив и оформление бутылок осуществляются на автоматических линиях, состоящих из автоматов по выемке бутылок из ящиков, бутыломоечной машины, разливочного и укупорочного автомата, бракеражного полуавтомата, этикетировочного автомата и автомата для укладки бутылок в ящики. ……………………………………………………………………………………………………… 90. ПОЛУЧЕНИЕ ЛИКЕРОВОДОЧНЫХ ИЗДЕЛИЙ Ликероводочные изделия — это крепкие спиртные напитки (12...60 об.%), полученные смешиванием (купажированием) ректификованного спирта высшей очистки, умягченной воды, спиртованных соков, морсов, настоев, ароматного спирта, сахарного сиропа и других материалов. Эти напитки отличаются значительным содержанием сахара, специфическим ароматом, цветом и вкусом. Наименование напитков по группам Ликеры крепкие Объемная доля спирта, % 35…45 Содержание сахара, г/100 мл 32…50 Ликеры десертные 25…30 35…50 Кремы 20…23 49…60 Наливки 18…20 28…40 Настойки сладкие 16…25 8…30 Настойки полусладкие 20…40 2…10 25…60 16…20 33…40 12…16 14…30 Настойки бальзамы Пунши горькие Напитки десертные и Технология производства ликероводочных изделий состоит из следующих стадий: подготовки сырья и приготовления полуфабрикатов; купажирования (смешивания) составных частей; фильтрования купажей; выдержки, гомогенизации (для ликеров) и розлива готовой продукции. Подготовка сырья и приготовление полуфабрикатов. Для производства ликероводочных изделий используют пищевой ректификованный этанол высшей очистки, свежие и сушеные плоды и ягоды, ароматические травы, корневища, кору, цветы, семена и почки пряных растений, корки цитрусовых плодов, сахар, умяг-ченную питьевую воду и др. Разнообразие ассортимента ликеро-водочных изделий обусловлено применением в их производстве спиртованных морсов, соков, настоев и ароматных спиртов, получаемых более чем из 100 видов растительного сырья. Эти продукты являются полуфабрикатами ликероводочных изделий. Купажирование. Основной технологической операцией при получении ликероводочных изделий является купажирование — приготовление смеси из отдельных составных частей изделия. Купаж готовят в строгом соответствии с утвержденной рецептурой, в которой приводится расход сырья и полуфабрикатов. Поэтому сначала производят расчет необходимого количества сырья и полуфабрикатов, исходя из содержания в нем экстрактивных веществ, сахара, кислот, эфирных масел и спирта. Купажирование проводят в аппаратах цилиндрической формы вместимостью З,5...5м3, снабженных пропеллерной мешалкой, изготовленных из нержавеющей стали или эмалированных. Составные части смешивают в определенной последовательности. В аппарат вводят спиртованные соки, морсы, настои, ароматные спирты, добавляют к ним ректификованный спирт и часть воды, предназначенной для приготовления купажа. После перемешивания в смесь добавляют сахарный сироп, красители, лимонную кислоту, другие составные части и оставшееся количество воды. Купаж тщательно перемешивают.В готовом купаже контролируют содержание спирта, экстракта, сахара, кислоты и при отклонениях этих показателей от установленных ГОСТом корректируют их, добавляя требуемые вещества. Фильтрование купажей. Купаж фильтруют на фильтр-прессах под давлением 200-..250 кПа. Профильтрованные купажи поступают на розлив. Выдержка и гомогенизация ликеров. Некоторые виды изделий, например ликеры, после фильтрования подвергают длительной выдержке. Ликеры выдерживают в дубовых бочках или бутах. Так как в процессе выдержки происходит снижение крепости ликеров, то закладываемые на выдержку кулажи должны иметь повышенную крепость. Купажи выдерживают в сухих вентилируемых помещениях, где поддерживаются определенные условия (температура от 8 до 20 °С и относительная влажность воздуха 50...70 %).Длительную выдержку в дубовых бочках можно заменять гомогенизацией (интенсивным перемешиванием). Гомогенизацию проводят в течение Зч в аппаратах при избыточной давлении 15 МПа без доступа воздуха. Такая обработка позволяет получать ликеры, по вкусу и аромату не уступающие ликерам, выдержанным в бочках. Готовые изделия разливают точно так же, как и водки, но кроме стеклянных бутылок ликеры, настойки и наливки фасуют также в фигурную стеклянную, фарфоровую и керамическую глазурованную посуду различной формы. Характеристики комплексов оборудования.Линия начинается с комплекса оборудования для получения полуфабрикатов: аппаратов для приготовления спиртованных соков (машины для мойки сырья, дробилки и оборудование для прессования измельченного сырья), экстракционных аппаратов для приготовления спиртованных настоек и морсов, перегонных аппаратов для получения ароматных спиртов а также аппаратов для получения сахарного сиропа и колера. Ведущий комплекс оборудования линии предназначен для купажирования изделий. В его составе имеются различные купажные аппараты цилиндрической формы, снабженные мешалками. Завершающий комплекс оборудования линии состоит из аппаратов для фильтрования — камерных и рамных фильтр-прессов, фильтр-картонов. Финишным комплексом оборудования линии являются бутылкомоечные, фасовочно-укупорочные, инспекционные и этикетировочные машины. 90……………………………………………………………………………………………….