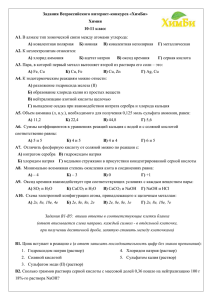

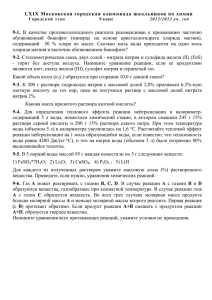

Лабораторная работа № 2 КАУСТИФИКАЦИЯ СОДОВОГО РАСТВОРА Цель работы: Моделирование процесса получения гидроксида натрия известковым методом. Изучение влияния технологических параметров (температуры и концентрации реагентов) на скорость и выход продукта, производительность лабораторной установки. ЗАДАНИЯ К ЛАБОРАТОРНОЙ РАБОТЕ 1. Изучить технологическую схему, процессы и аппараты содового производства. 2. Провести эксперимент и его обработку в соответствии с пунктами (2.3) и (2.4). 3. Построить графики зависимости степени каустификации и логарифма текущей концентрации Na2CO3 от времени. 4. Сравнить и объяснить результаты эксперимента, полученные при различных температурах и исходных концентрациях соды. 5. Составить материальный баланс процесса каустификации. 6. Составить структурную схему технологического процесса, включая стадии выделения едкого натра. Вещество Na2CO3 H2O 8,0 92,0 № пробы 1 2 3 4 5 Масса, г t, мин 0 15 30 45 60 Расчет: 1) Рассчитаем массу оксида кальция V(HCl), мл 0 1,5 2,4 3 3,4 𝒎𝒎𝑪𝑪𝑪𝑪𝑪𝑪 = 𝟏𝟏, 𝟏𝟏 ∙ 𝑚𝑚𝐶𝐶𝐶𝐶𝐶𝐶 = 1,1 ∙ 𝑴𝑴𝑪𝑪𝑪𝑪𝑪𝑪 ∙ 𝒎𝒎𝑵𝑵𝑵𝑵𝟐𝟐 𝑪𝑪𝑪𝑪𝟑𝟑 𝑴𝑴𝑵𝑵𝑵𝑵𝟐𝟐𝑪𝑪𝑪𝑪𝟑𝟑 56,077 ∙ 8,0 = 4,7(г) 105,99 Рассчитаем концентрацию щелочи: 𝑐𝑐𝑁𝑁𝑁𝑁𝑁𝑁𝑁𝑁 = 𝑉𝑉 ∙ 𝑐𝑐𝐻𝐻𝐻𝐻𝐻𝐻 ∙ 1000 = 0,4 ∙ 𝑉𝑉 ∙ 𝐶𝐶𝐻𝐻𝐻𝐻𝐻𝐻 50 ∙ 5 𝑐𝑐𝑁𝑁𝑁𝑁𝑁𝑁𝑁𝑁(1) = 0,4 ∙ 1,5 ∙ 1 = 0,6 М 𝑐𝑐𝑁𝑁𝑁𝑁𝑁𝑁𝑁𝑁(2) = 0,4 ∙ 2,4 ∙ 1 = 0,96 М 𝑐𝑐𝑁𝑁𝑁𝑁𝑁𝑁𝑁𝑁(3) = 0,4 ∙ 3 ∙ 1 = 1,2 М 𝑐𝑐𝑁𝑁𝑁𝑁𝑁𝑁𝑁𝑁(4) = 0,4 ∙ 3,4 ∙ 1 = 1,36 М 2) Рассчитаем начальную концентрацию соды: 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 (0) = 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 (0) = 𝑚𝑚 ∙ 1000 𝑀𝑀 ∙ 𝑉𝑉 8,0 ∙ 1000 = 0,755 (М) 105,99 ∙ 100 Рассчитаем концентрацию соды со временем: 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 = 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 (0) − 𝑐𝑐𝑁𝑁𝑁𝑁𝑁𝑁𝑁𝑁 2 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3(1) = 0,755 − 0,6 = 0,455 М 2 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3(3) = 0,755 − 1,2 = 0,155 М 2 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 (2) = 0,755 − 0,96 = 0,275 М 2 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 (4) = 0,755 − 1,36 = 0,075 М 2 Рассчитаем степень каустификации: 𝜒𝜒𝑁𝑁𝑁𝑁2𝐶𝐶𝑂𝑂3(1) = 𝜒𝜒𝑁𝑁𝑁𝑁2𝐶𝐶𝑂𝑂3(2) = 𝜒𝜒𝑁𝑁𝑁𝑁2𝐶𝐶𝑂𝑂3(3) = 𝜒𝜒𝑁𝑁𝑁𝑁2𝐶𝐶𝑂𝑂3(4) = № VHCl, мл пробы 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 (0) − 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 (1) 0,755 − 0,455 = = 0,3974 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 (0) 0,755 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 (0) − 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 (2) 0,755 − 0,275 = = 0,6358 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 (0) 0,755 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 (0) − 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 (3) 0,755 − 0,155 = = 0,7947 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 (0) 0,755 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 (0) − 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 (4) 0,755 − 0,075 = = 0,9007 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 (0) 0,755 CNaOH, CNa2CO3 моль/л моль/л Степень lgCNa2CO3 каустификации 1 1,5 0,6 0,455 -0,341 0,3974 2 2,4 0,96 0,275 -0,560 0,6358 3 3 1,2 0,155 -0,809 0,7947 4 3,4 1,36 0,075 -1,125 0,9007 Материальный баланс: Na2CO3 + CaO + H2O 0,0647 0,0647 0,0647 2NaOH + CaCO3 0,1294 0,0647 Найдем массу веществ, пошедших на реакцию: 𝜈𝜈𝑁𝑁𝑁𝑁𝑁𝑁𝑁𝑁 = 𝑣𝑣1 + 𝑣𝑣2 + 𝑣𝑣3 + 𝑣𝑣4 + 𝑣𝑣ост 𝜈𝜈𝑁𝑁𝑁𝑁𝑁𝑁𝑁𝑁 = 0,005 ∙ (0,6 + 0,96 + 1,2 + 1,36) + 0,08 ∙ 1,36 = 0,1294 моль 𝑚𝑚𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 = 106 ∙ 0,0647 = 6,8582 г 𝑚𝑚𝐶𝐶𝐶𝐶𝐶𝐶 = 56 ∙ 0,0647 = 3,6232 г 𝑚𝑚𝐻𝐻2 𝑂𝑂 = 18 ∙ 0,0647 = 1,1646 г 𝑚𝑚𝑁𝑁𝑁𝑁𝑁𝑁𝑁𝑁 = 40 ∙ 0,1294 = 5,176 г 𝑚𝑚𝐶𝐶𝐶𝐶𝐶𝐶𝐶𝐶3 = 100 ∙ 0,0647 = 6,47 г Остаток реагентов после реакции: 𝑚𝑚𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 = 8,0 − 6,8582 = 1,1418 г 𝑚𝑚𝐶𝐶𝐶𝐶𝐶𝐶 = 4,7 − 3,6232 = 1,0768 г 𝑚𝑚𝐻𝐻2 𝑂𝑂 = 92,0 − 1,1646 = 90,8354 г Приход Расход Вещество m, г % Вещество m, г % H2O 92 87,87 H2O 90,8354 86,76 Na2CO3 8 7,64 Na2CO3 1,1418 1,09 CaO 4,7 4,49 CaO 1,0768 1,03 CaCO3 6,47 6,18 NaOH 5,176 4,94 Итого 104,7 100 Итого 104,7 100 χ(Na2CO3) Графики: 1 0,9 0,8 0,7 0,6 0,5 0,4 0,3 0,2 0,1 0 -0,1 0 15 30 45 60 Рис. 1. График зависимости степени каустификации от времени 75 t, мин t, мин 0 0 15 30 45 60 lgC(Na2CO3) -0,2 -0,4 -0,6 -0,8 -1 -1,2 Рис. 2. График зависимости минус логарифма концентрации от времени Схема: Рис. 3. Структурная схема процесса каустификации G1 – водяной пар, подается только в 1. Печь для обжига первый каустицер 2. Аппарат Мика L1 – H2O 3. Реечный классификатор L2 – известковое молочко 75 L3 – слив L4 – содовый раствор L5 – прокаустифицированный раствор L6 – раствор каустической соды L7 – промвода, после промывки белого шлама S1 – CaO S2 – недопал S3 – пески S4 – каустическая сода S5 – белый шлам S6 – белый шлам после промывки S7 – белый шлам после фильтрации 4. Каустицер (в линейке от 2 до 5 аппаратов) 5. Сгуститель 6. Приемная мешалка 7. Промыватель 8. Вакуумный насос КОНТРОЛЬНЫЕ ВОПРОСЫ: Какие 1. Вы знаете химические методы получения кальцинированной, пищевой и каустической соды? Привести уравнения основных реакций? Кальцинированная сода: • Способ Леблана По этому способу при температуре около 1000 °C запекается смесь сульфата натрия («глауберовой соли»), мела или известняка (карбоната кальция) и древесного угля. Уголь восстанавливает сульфат натрия до сульфида: Сульфид натрия реагирует с карбонатом кальция: Полученный расплав обрабатывают водой, при этом карбонат натрия переходит в раствор, сульфид кальция отфильтровывают, затем раствор карбоната натрия упаривают. Сырую соду очищают перекристаллизацией. Способ Леблана даёт соду в виде кристаллогидрата, поэтому полученную соду обезвоживают кальцинированием. Сульфат натрия получали обработкой каменной соли (хлорида натрия) серной кислотой: • Способ Хоу Разработан китайским химиком Хоу (Hou Debang) в 1930-х годах. По способу Хоу в раствор хлорида натрия при температуре 40 градусов подается диоксид углерода и аммиак. Менее растворимый гидрокарбонат натрия в ходе реакции выпадает в осадок (как и в методе Сольве). Затем раствор охлаждают до 10 градусов. При этом выпадает в осадок хлорид аммония, а раствор используют повторно для производства следующих порций соды. Выпавший остаток малорастворимого гидрокарбоната натрия отфильтровывают и кальцинируют (обезвоживают) нагреванием до 140—160 °C, при этом он переходит в карбонат натрия: Отличается от процесса Сольве тем, что для обработки хлорида аммония не использует гидроксид кальция, так как нет необходимости регенерировать аммиак. • Промышленный аммиачный способ (способ Сольве) В насыщенный раствор хлорида натрия пропускают эквимолярные количества газообразных аммиака и диоксида углерода: Выпавший остаток малорастворимого гидрокарбоната натрия отфильтровывают и кальцинируют (обезвоживают) нагреванием до 140—160 °C, при этом он переходит в карбонат натрия: Образовавшийся CO2 возвращают в производственный цикл. Хлорид аммония NH4Cl обрабатывают гидроксидом кальция Ca(OH)2: Полученный NH3 также возвращают в производственный цикл. Таким образом, единственным отходом производства является хлорид кальция. Пищевая сода: В промышленности гидрокарбонат натрия получают аммиачнохлоридным способом. В концентрированный раствор хлорида натрия, насыщенный аммиаком, под давлением пропускают углекислый газ. В процессе синтеза происходят две реакции: В холодной воде гидрокарбонат натрия мало растворим, и его отделяют от охлаждённого раствора фильтрованием, а из полученного после фильтрования раствора хлорида возвращаемый в производство вновь: аммония снова получают аммиак, Каустическая сода: • Пиролитический метод Пиролитический метод получения гидроксида натрия является наиболее древним и начинается с получения оксида натрия Na2О путём прокаливания карбоната натрия (например, в муфельной печи). В качестве сырья может быть использован и гидрокарбонат натрия, разлагающийся при нагревании на карбонат натрия, углекислый газ и воду: Полученный оксид натрия охлаждают и очень осторожно (реакция происходит с выделением большого количества тепла) добавляют в воду: • Известковый метод Известковый метод получения гидроксида натрия заключается во взаимодействии раствора соды с гашеной известью при температуре около 80°С. Этот процесс называется каустификацией и проходит по реакции: В результате реакции получается раствор гидроксида натрия и осадок карбоната кальция. Карбонат кальция отделяется от раствора фильтрацией, затем раствор упаривается до получения расплавленного продукта, содержащего около 92% масс. NaOH. Затем NaOH плавят и разливают в железные барабаны, где он кристаллизуется. Какие 2. виды сырья и вспомогательных реагентов используются в содовом производстве? В качестве сырья для производства кальцинированной соды используются поваренная соль NaCl и карбонат кальция CaCO3. В качестве вспомогательных реагентов используются аммиак, вода, электроэнергия для питания аппаратов производства. Какие основные отходы образуются в содовом производстве? 3. В зависимости от способа производства к отходам производства относятся: 1) твердые отходы – осадки регенерации аммиака и очистки рассола, а также пережог и другие отходы обжига известняка. 2) Жидкие отходы – так называемая дистиллерная жидкость (ДЖ) — остаточный раствор, точнее суспензия, стадии регенерации аммиака, содержащая СаСl2 и NaCl в примерном соотношении 2:1. Выход твердых отходов содового производства (ТОС) равен 200-250 кг/т соды, а дистиллерной жидкости 9-10 м3/т соды. 4. Опишите основные стадии аммиачно-содового производства, реакции, аппараты, технологические параметры (температура, давление и концентрации реагентов). На всех содовых производствах происходит предварительная очистка водного раствора хлорида натрия от примесей – солей кальция и магния. Это производят с помощью Na2CO3 и Са(ОН)2. В процессе очистки образуются плохо растворимые осадки Mg(OH)2 и CaCO3, выпадающие в осадок: MgCl2 + Са(ОН)2→ Mg(OH)2 + CaCl2 CaCl2 + Na2CO3→ CaCO3 + 2NaCl Осадки Mg(OH)2 и CaCO3 удаляют фильтрованием, а очищенный рассол поступает в производство. В аммиачно-содовом производстве кальцинированную соду получают из гидрокарбоната аммония: NH4HCO3 + NaCl ↔ NaHCO3 + NH4Cl В свою очередь, гидрокарбонат аммония получают из аммиака и диоксида углерода непосредственно в водном растворе NaCl: NaCl + NH3 + CO2 + H2O ↔ NaHCO3 + NH4Cl Из-за низкой растворимости диоксида углерода в воде, то сначала раствор NaCl насыщают аммиаком, а затем полученный аммонизированный рассол обрабатывают диоксидом углерода. Процесс проводят в две стадии: 1 стадия – поглощение аммиака. Протекает в абсорбере. 2 стадия – поглощение СО2 Протекает в карбонизационной колонне. Выпавший в процессе карбонизации осадок NaHCO3 отфильтровывают с помощью вакуум-фильтра, и далее он разлагается с получением соды: 2NaHCO3→Na2CO3 + CO2 + H2O В зависимости от конструкции печи температура разложения NaHCO3 составляет 160-180˚С. Выделяющийся диоксид углерода используют в процессе карбонизации. Кроме основных процессов на содовых производствах осуществляется ряд побочных. Образующийся в ходе реакции хлорид аммония завод может выпускать как дополнительный продукт. Однако обычно на содовых заводах аммиак регенерируют из хлорида аммония и возвращают обратно в производство (по методу Солье). С этой целью гидрокарбонатный маточник, содержащий NH4Cl, обрабатывают известковым молоком: 2NH4Cl + Са(ОН)2→2NH3 + 2Н2О + CaCl2 Образующийся аммиак отгоняют из раствора и направляют в абсорбер. Раствор хлорида кальция является отходом производства. Эта операция регенерации аммиака протекает в колонне дистилляции. На некоторых заводах раствор хлорида кальция используется для получения продукционного CaCl2. Для получения известкового молока необходим оксид кальция - СаО, который на содовых заводах получают путем обжига карбонатного сырья в известково-обжигательных печах при температуре свыше 1000˚С. Образующийся при этом диоксид углерода используют в процессе карбонизации, а известь - CaO - гасят избытком воды с получением известкового молока. Технологическая аммиачным способом: схема производства кальцинированной соды 1-напорный бак; 2-абсорбер; 3-карбонизационная колонна; 4-холодильник; 5-вакуумфильтр; 6-колонна дистилляции; 7- сушилка; 8-компрессоры; 9-скруббер; 10-извесиковообжигательная печь; 11-растворитель. Аммиачный способ получения каустической соды включает 8 основных стадий: 1. Получение карбонатного сырья: добыча, дробление, сортировка сырья и транспортирование. 2. Переработка карбонатного сырья: обжиг, охлаждение и очистка диоксида углерода, гашение извести с получением известковой суспензии. 3. Очистка (взаимодействие сырого рассола с реагентами- очистителями в реакторах) и отстой рассола. 4. Абсорбция: очистка в промывателях газов, выделяющихся на других стадиях, от аммиака; насыщение раствора хлорида натрия аммиаком, а затем диоксидом углерода, поступающим со стадии дистилляции; охлаждение аммонизированного рассола. 5. Карбонизация: очистка газа, покидающего стадию карбонизации (сопровождается улавливанием диоксида углерода), от аммиака; предварительная карбонизация; карбонизация с выделением гидрокарбоната натрия в осадительных колоннах; компримирование диоксида углерода, поступающего со стадий переработки сырья и кальцинации. 6. Фильтрация: очистка гидрокарбоната натрия на фильтрах и отсос воздуха вакуум – насосами. 7. Кальцинация: обезвоживание и разложение гидрокарбоната натрия в содовых печах; охлаждение и очистка диоксида углерода, выделившегося после обжига. 8. Регенерация аммиака (при наличии соответствующего блока): предварительный подогрев содержащихся в отфильтрованной жидкости карбонатов и гидрокарбонатов аммония; смешение и взаимодействие нагретой жидкости с известковой суспензией, и отгонка аммиака в дистиллере. 5. Составьте и объясните технологическую схему аммиачносодового производства. 1 – напорный бак рассола; 2 – абсорбционная колона; 3 карбонизационная колонна; 4 –нижняя охлаждаемая часть колонны; 5 барабанный вакуум-фильтр; 6 – печь кальцинации бикарбоната натрия; 7 транспортер; 8, 12 – промыватели печного газа; 9 – компрессор; 10 – дистиляционная колонна; 11 – шахтная известково-обжигательная печь 13 – гаситель извести. 6. Методы получения пищевой соды В настоящее время преобладающим методом получения пищевой соды является способ Сольве. Но в промышленности также применяется способ Хоу, который отличается тем, что в качестве сырья используется хлорид натрия и побочным продуктом является хлорид аммония. Этот способ распространен в Китае, так как хлорид аммония применяется в рисоводстве (в качестве удобрения). 7. Как влияют температура и концентрация реагентов на равновесную степень каустификации и скорость реакции? Равновесная степень каустификации повышается при снижении концентрации соды. Это противоречит закону Ле-Шателье, что объясняется увеличением совместной растворимости карбоната и гидроксида кальция. Также степень каустификации снижается при повышении температуры, так как увеличивается растворимость малорастворимых соединений. Скорость реакции же повышается при увеличении температуры. Из уравнения (1) видно, что повышение концентрации соды также ведет к увеличению скорости реакции: −𝑑𝑑𝑑𝑑𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 = 𝑘𝑘 ∙ 𝑐𝑐𝑁𝑁𝑁𝑁2𝐶𝐶𝐶𝐶3 𝑑𝑑𝑑𝑑 (1) 8. Укажите оптимальные условия и основные стадии проведения технологического процесса каустификации соды. В заводских условиях для обеспечения высокой производительности аппаратов процесс часто проводят при 60-70º С. Однако, выгоднее проводить каустификацию при температуре, близкой к 100 °С, так как в этих условиях одновременно увеличивается скорость реакции и скорость осаждения шлама (CaCO3 и другие примеси). В содовых растворах с концентрацией до 14–15% персанит не образуется и на практике применяют 10–15% растворы соды. Технологический процесс производства NaOH известковым средством состоит из следующих основных операций: 1. Приготовление содового раствора разложением технического гидрокарбоната натрия водяным паром (декарбонизация). 2. Приготовление "нормального" содового раствора. Для приготовления "нормального" содового раствора используют дозированные количества декарбонизированного содового раствора, остаток раствора после выпаривания щелочи и щелочной воды. 3. Первая каустификация – это взаимодействие "нормального" содового раствора с Ca(OH)2. При этом берут 10% избыток извести. Процесс ведут во вращающихся аппаратах – каустификаторах, представляющие собой стальные барабаны, устанавливаемые с небольшим наклоном. 4. Удаление шлама после первой каустификации. 5. Для повышения степени каустификации (до 85–90%) щелочную суспензию после удаления кусков извести и кокса подают на вторую стадию каустификации в вертикальные каустификаторы. 6. Обработка шлама раствором из декарбонизатора. 7. Выпаривание щелочи и обезвоживания NaOH.