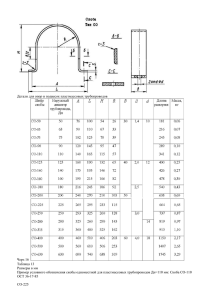

Министерство науки и высшего образования Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Школа: Инженерная школа природных ресурсов Направление подготовки: _21.03.01 Нефтегазовое дело_ КУРСОВАЯ РАБОТА По дисциплине Диагностика объектов и оборудования трубопроводного транспорта Тема курсовой работы Организация работ по проведению технического диагностирования технологических трубопроводов НПС Студент Группа 2Б12 ФИО Сурнин Иван Дмитриевич Руководитель курсовой работы Должность ФИО Доцент Федин Дмитрий Владимирович Подпись студента 25.05.2024 Ученая степень, звание к.т.н., доцент Выполнил и защитил с оценкой Группа ФИО 2Б12 Дата сдачи КР Подпись Дата защиты КР Оценка Подпись руководителя КР Ученая степень, звание к.т.н., доцент Подпись Сурнин Иван Дмитриевич Члены комиссии Должность ФИО Доцент Федин Д.В. Томск – 2024 г. Министерство науки и высшего образования Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Школа: Инженерная школа природных ресурсов Направление подготовки: 21.03.01 Нефтегазовое дело ЗАДАНИЕ на выполнение курсовой работы Студенту Группа 2Б12 ФИО Сурнин Иван Дмитриевич Тема курсовой работы Организация работ по проведению внутритрубной технической диагностики МТ Срок сдачи студентом выполненной работы Задание: Исходные данные к работе Перечень подлежащих исследованию, проектированию и разработке вопросов 25.05.2024 Нормативно-правовые акты, интернет ресурсы, монографии, статьи в периодических изданиях, учебно-методическая литература по теме исследования. Объект исследования: Система проведения внутритрубной технической диагностики в магистральных трубопроводах. Предмет исследования: Организация работ по планированию, координации и выполнению внутритрубной технической диагностики в магистральных трубопроводах для обеспечения безопасной эксплуатации и предотвращения аварийных ситуаций. 1. Методы и технологии внутритрубной технической диагностики магистральных трубопроводов. 2. Программное обеспечение для планирования и контроля внутритрубной диагностики. 3. Требования к квалификации и обучению персонала, участвующего в проведении внутритрубной диагностики. 4. Проблемы безопасности и экологической устойчивости при проведении внутритрубной диагностики. 5. Сравнительный анализ различных методов внутритрубной диагностики с точки зрения эффективности и стоимости. 2 6. Вопросы стандартизации и нормативного регулирования в области внутритрубной технической диагностики магистральных трубопроводов. 7. Использование современных технологий, таких как робототехника и беспилотные аппараты, для проведения внутритрубной диагностики. Задание выдал руководитель Должность ФИО доцент Федин Д.В. Ученая степень, звание к.т.н., доцент Задание принял к исполнению студент Группа ФИО 2Б12 Сурнин Иван Дмитриевич Подпись Подпись Дата Дата 3 Содержание. Введение ................................................................................................................... 5 Глава 1 Магистральные трубопроводы ................................................................. 7 1.1 Магистральные трубопроводы.................................................................... 7 Глава 2. Основная часть .......................................................................................... 9 2.1 Внутритрубная диагностика ........................................................................ 9 2.1.1 Подготовительный этап ..................................................................... 10 2.1.2 Очистка внутренних пространств от посторонних предметов ...... 11 2.1.3 Калибровка .......................................................................................... 12 2.1.4 Обследование с помощью профилемера .......................................... 13 2.1.5 Исследование магнитными или ультразвуковыми внутритрубными приборами, выявление коррозии, трещин и прочих дефектов .............. 14 2.2 Анализ современных технологий и оборудования, используемые для технической диагностики МТ ......................................................................... 17 2.3 Как защитить трубопровод от коррозии................................................... 20 Список литературы ................................................................................................ 21 4 Введение. Внутритрубная техническая диагностика магистральных трубопроводов (МТ) является одним из ключевых процессов в обеспечении безопасности и надежности функционирования транспортной инфраструктуры. Этот процесс включает в себя комплекс мероприятий, направленных на выявление дефектов, износа и других неисправностей внутри трубопроводов с целью их своевременного устранения и предотвращения возможных аварий. Мы рассмотрим основные аспекты организации данных работ, включая выбор методов и технологий диагностики, подготовку персонала, анализ результатов. Основными задачами организации работ по внутритрубной диагностике МТ являются обеспечение безопасности эксплуатации трубопроводов, минимизация рисков возникновения аварийных ситуаций, оптимизация процесса обследования и увеличение эффективности использования ресурсов. Для успешной организации работ по внутритрубной диагностике необходимо учитывать множество факторов, таких как специфика транспортной инфраструктуры, особенности технического состояния трубопроводов, требования нормативного регулирования и доступные методы диагностики. 5 Задачи работы: 1. Описать основные этапы организации работ по проведению внутритрубной технической диагностики МТ. 2. Разработать план мероприятий по подготовке оборудования и персонала к проведению внутритрубной технической диагностики МТ. 3. Проанализировать возможные риски и меры по их предотвращению при проведении внутритрубной технической диагностики МТ. 4. Исследовать современные технологии и оборудование, используемые для технической диагностики МТ, и определите их применимость в конкретных условиях. 6 Глава 1 Магистральные трубопроводы. 1.1 Магистральные трубопроводы. Магистральные трубопроводы — трубопроводы и отводы от них диаметром до 1420 мм включительно с избыточным давлением среды свыше 1,2 МПа до 10 МПа, предназначенные для транспортирования углеводородов от места производства к месту потребления. Магистральные трубопроводы транспортируют: 1. Нефть и нефтепродукты (включая стабильный конденсат и стабильный бензин) их добычи, производства или хранения до мест потребления. При этом к стабильному конденсату и бензину следует относить углеводороды, имеющие упругость насыщенных паров менее 0,2 МПа при температуре плюс 20°С; 2. Сжиженный углеводородный газ фракций С3 и С4 и их смеси, нестабильный бензин и конденсат нефтяного газа и другие сжиженные углеводороды из районов их добычи или производства до места потребления; 3. Товарную продукцию в пределах компрессорных и нефтеперекачивающих станций, станций подземного хранения газа, дожимных компрессорных станций, газораспределительных станций и узлов замера расхода газа; 4. Импульсный, топливный и пусковой газ для компрессорных станций, станций подземного хранения газа, газораспределительных станций и узлов замера расхода газ, а также для пунктов редуцирования газа. В состав магистральных трубопроводов входят: 1. Трубопровод с ответвлениями и лупингами, запорной арматурой, переходами через препятствия естественные и искусственные, узлами подключения нефтеперекачивающих станций, компрессорных станций, узлов замера расхода газа, пунктов редуцирования газа, узлами пуска и приема очистных устройств, конденсатосборниками, а также устройствами для ввода метанола; 2. Установки антикоррозионной электрохимической защиты трубопроводов; 3. Линии и сооружения технологической связи; 4. Средства телемеханики трубопроводов; 5. Линии электропередач, в том числе предназначенные для управления установками электрохимической защиты трубопроводов и запорной арматурой; 6. Противопожарные средства; 7. Емкости для хранения и разгазирования конденсата; 8. Амбары для аварийного выпуска нефти, нефтепродуктов, сжиженных углеводородов и конденсата; 9. Здания и сооружения службы эксплуатации трубопроводов; 7 10. Дороги и вертолетные площадки, опознавательные знаки местонахождения трубопроводов; 11. Головные и промежуточные перекачивающие и наливные насосные станции, компрессорные станции, газораспределительные станции, резервуарные парки; 12. Станции подземного хранения газа; 13. Пункты подогрева нефти и нефтепродуктов; 14. Предупредительные знаки и указатели. Магистральные газопроводы подразделяются на два класса в зависимости от рабочего давления: 1. I — при рабочем давлении 2,5 — 10,0 МПа; 2. II — при рабочем давлении 1,2 — 2,5 МПа. Магистральные газопроводы подразделяются на четыре класса в зависимости от диаметра: 1. I — при диаметре 1000—1200 мм; 2. II — 500—1000 мм; 3. III — 300—500 мм; 4. IV — менее 300 мм. 8 Глава 2. Основная часть. 2.1 Внутритрубная диагностика. Цель внутритрубной диагностики: Процедура позволяет оценить состояние труб, сварных швов, провести детальное обследование состояния материала, выявить аварийно опасные участки, составить четкий план ремонта. Безопасность — необходимое требование для газотранспортного предприятия. Большая протяженность и удаленность газовых магистралей не дают возможности детального исследования, единственный способ реально оценки – внутритрубная диагностика. Она дает возможно увидеть внутренние повреждения и своевременно провести ремонтные работы. Метод был создан в 1980-х годах и до сих пор совершенствуется. Этапы проведения диагностики магистральных трубопроводов: 1. Подготовительный – диагностика. 2. Очистка внутренних пространств от посторонних предметов. 3. Калибровка – обеспечение достаточной проходимости. 4. Обследование с помощью профилемера – изучение поворотов, изгибов, дефектов. 5. Обследование магнитными или ультразвуковыми внутритрубными приборами, выявление коррозии, трещин и прочих дефектов. 6. Расчет остаточного ресурса и определение безопасности. 9 2.1.1 Подготовительный этап. Для проведения диагностирования необходимо, чтобы выбранный участок удовлетворял целому ряду требований, согласно регламенту, среди которых выделим: 1. Участок должен быть оборудован в обязательном порядке камерами пуска и приема диагностических устройств. Камеры приема – запуска, как и трубопровод должны быть оборудованы специальными сигнальными приборами. На пусковой камере сигнальные приборы устанавливают не менее 7 метров после выходной задвижки камеры пуска. 2. Трубопровод должен быть тщательно очищен от асфальто-смоло-грязи парафиновых отложений путем многократного пропуска очистных устройств. Пропуск скребков продолжается до тех пор, пока они не будут приходить в приемную камеру чистыми или приносить парафина не более 0,5х0,001м3 (для трубопроводов Ø1420мм) и не более 1*0,001м3 (для трубопроводов Ø530-1220мм). Для выполнения этих условий по опыту эксплуатации необходимо 4-х кратное пропускание этих устройств. 3. Необходимо проведение визуального обследования трассы на наличие утечек перед пуском внутритрубного инспекционного снаряда, устранение крутоизогнутых колен, имеющих радиус изгиба менее 1,5 Дн и мест критического сужения проходного сечения. Технологически недопустимо в момент прохождения попадание в транспортируемую нефть осадков из резервуаров. 4. Должна быть определена схема связи персонала во время пропуска пусковой и приемной камерами, диспетчером, группами сопровождения. 5. Должны быть определены действия, которые необходимо предпринимать, при возникновении внештатных инспекционного снаряда. ситуаций во время пропуска внутритрубного 6. Должно быть обеспечено полное открытие линейных задвижек и исключение ситуации, когда они могли бы быть прикрыты или закрыты полностью во время движения внутритрубного инспекционного снаряда. 10 2.1.2 Очистка внутренних пространств от посторонних предметов. Примером наиболее простого устройства является очистной скребок, корпус которого выполнен из мягкого эластичного пенопласта и заключен в оболочку из гомогенного эластомера (рис.1). На цилиндрической поверхности предусмотрены скребущие элементы, выполненные в виде лент с повышенной шероховатостью. Передвижение скребка осуществляется под действием транспортируемой среды. Рис. 1 - Очистной скребок типа СКР1: 1 – бампер; 2 – диск ведущий; 3 – диск прокладочный ; 4 – диск чистящий; 5 – манжета поддерживающая; 6 – корпус; 7 – диск чистящий щеточный; 8 – передатчик; 9 – бампер для передатчика. Устройства для очистки внутренней поверхности трубопроводов необходимо запустить и принять. Для этого созданы специальные системы приема-запуска очистных устройств. Одна из систем включает проходящий через площадку перекачивающей станции байпас, концы которого врезаются в оснащенные заглушками подводящий и выходной участок магистральных трубопроводов. В местах указанных врезок перед входом в отводы устанавливаются дистанционно управляемые поворотные лопастные колеса, угол наклона которых регулируется при операциях по запуску и приему таким образом, чтобы можно было уменьшить давление, перекрыть поток из трубопровода в байпас, и тем самым дать возможность запустить или принять скребок. 11 2.1.3 Калибровка. Хорошо организованная диагностика линейной части магистральных трубопроводов позволяет постоянно контролировать состояние труб, изоляции и электрохимической защиты, своевременно определять и ликвидировать их повреждения, объективно оценивать эффективность противокоррозионных мероприятий и принимать обоснованные решения о сроках и объеме ремонтных работ. Одним из наиболее распространенных методов выявления скрытых дефектов является испытание трубопроводов (разрушающие методы). Различают заводские испытания, предпусковые испытания и испытания действующего магистрального трубопровода. На заводе-изготовителе в соответствии с ГОСТ 3845-75 все трубы подвергаются кратковременным (20...30 с) испытаниям давлением, вызывающем в металле труб напряжения, равные 90...95% предела текучести. По окончании строительства трубопровода проводятся приемосдаточные испытания давлением, равным заводскому испытательному давлению. Испытания проводятся циклично, причем число циклов нагружения должно быть не менее трех. Испытательное давление между циклами снижается на 25%, общее время выдержки (не учитывая время снижения и поднятия давления) составляет не менее 24 ч, время выдержки после устранения последнего выявленного дефекта - не менее 3 ч. Периодическое переиспытание является одним из эффективных методов обнаружения скрытых дефектов в процессе эксплуатации магистральных трубопроводов. В настоящее время нормы испытаний действующих МТ регламентируется РД 39-30-859-83 "Правила испытаний линейной части действующих магистральных нефтепроводов". Основными видами испытания линейной части МТ являются гидравлические и пневматические. Для нефте- и нефтепродуктопроводов наиболее предпочтительны гидравлические испытания. Для проведения гидравлических испытаний в качестве испытательной среды применяется вода, которая должна быть чистой и химически нейтральной. Объем закачиваемой в трубопровод воды перед началом испытания определяют с учетом объема максимального по протяженности испытуемого участка, профиля его трассы, наличия и расположения источников воды по трассе, потерь воды при возможных разрушениях трубопровода в процессе испытаний, наличия технических средств закачки воды и других факторов. Общий запас воды, необходимый для проведения испытания всего трубопровода, должен составлять 30...35 % его объема. Это связано с тем, что партия воды закачивается в трубопровод как правило единовременно, а потом только пополняется по мере перемещения по трубопроводу. 12 2.1.4 Обследование с помощью профилемера. Наличие деформаций калибровочных дисков на скребке-калибре сигнализирует о том, что в трубопроводе имеются сужения, которые могут повредить датчики инспекционного снаряда. В наиболее пессимистичном сценарии наличие критических сужений может привести к застреванию диагностического снаряда с остановкой перекачки по нефтепроводу на значительный срок. Рис. 2 - Внутритрубный профилемер ПВМ-6-159 Уникальный профиль минимальных сужений (см. рис. 3). Получив его, можно говорить о возможности проведения ВТД диагностическим снарядом или формировать технические требования к диагностическому снаряду для данного трубопровода. Рис.3 - Профиль сужений трубопровода 13 2.1.5 Исследование магнитными или ультразвуковыми внутритрубными приборами, выявление коррозии, трещин и прочих дефектов. Вихревой метод. Метод вихретоковой дефектоскопии основан на измерении вихревых токов, которые возникают вблизи подповерхностных дефектов в магнитном поле. Информацию о характере дефекта получают после обработки параметров электромагнитного поля вихревых токов. Преимущества метода – в возможности быстрой диагностики, минимальной погрешности результатов контроля, высокой чувствительности и сравнительно невысокой стоимости измерений. К недостаткам относят ограниченную область применения (только для металлических труб) и малую глубину исследования (до 2 мм). Метод может быть реализован с помощью высокоточного современного оборудования, такого, например, как вихретоковый дефектоскоп ВД-701. Прибор позволяет диагностировать ферромагнитные и немагнитные объекты из стали и цветных металлов на предмет поверхностных нарушений, а также для входного качественного контроля. С помощью ВД-701 можно выявлять нарушения сплошности материалов, непровары швов и соединений. В запоминающем устройстве дефектоскопа сохраняются настройки для диагностики различных объектов. Рис. 4 – Магнитно-вихретоковый дефектоскоп Вихрь-701 14 Ультразвуковой метод. В основе данной технологии – фиксация акустических изменений внутри металла. Ультразвуковые дефектоскопы работают с использованием эхо-метода или метода теневого контроля. В первом случае УЗ-сигнал отправляется от прибора к объекту, после чего фиксируется время получения отраженных эхо-сигналов. С помощью этого способа удается выявлять поверхностные и глубинные дефекты трубопроводов. Второй метод предусматривает установку отражателя и приемника друг напротив друга с разных сторон трубы. Наличие дефектов устанавливается по изменению скорости прохождения волны от отражателя до приемника. Главный плюс ультразвуковых методов – в возможности выявления дефектов на трубах из любых материалов (как металлических, так и полиэтиленовых). Минус – в высокой требовательности к состоянию поверхности исследуемого объекта. Диагностировать любые дефекты на трубопроводах промышленного назначения позволяет ультразвуковой дефектоскоп УДЗ-71, предлагаемый компанией «Техно-НДТ». Рис. 5 – Ультразвуковой дефектоскоп A1214 EXPERT Магнитопорошковый метод. Это – наиболее наглядный метод, позволяющий наблюдать визуально скопления магнитного порошка в области трещин. Порошок наносят на диагностируемый участок для выявления рассеяния магнитного поля над дефектами. С помощью 15 магнитопорошкового метода можно контролировать качество сварных швов, исследовать внутренние поверхности труб и отверстий, выявлять изменения формы детали. К преимуществам метода относят быстрое и точное нахождение дефектов, удобство исследований благодаря их наглядности. Недостатки – сложное размагничивание крупных деталей, необходимость разборки для контроля сложных узлов, ограниченная область применения – способ не подходит для изделий из пластмассы, цветных металлов, некоторых видов стали. Высокую эффективность демонстрирует магнитопорошковый дефектоскоп МД-6, представленный в каталоге компании «Техно-НДТ». С его помощью вы сможете диагностировать сварные швы на трубах и других конструкциях вашего предприятия. Рис. 6 – Магнитопорошковый дефектоскоп МД-6 16 2.2 Анализ современных технологий и оборудования, используемые для технической диагностики МТ. Для качественной работы любой системы, трубопровод не исключение, нужен постоянный контроль исправности и целостности. Огромная протяжённость и прокладка в сложных природных условиях и в удалённых местах значительно усложняют обслуживание и контроль состояния трубопроводов. Эти моменты определяют собой основные направления совершенствования системы предупреждения и ликвидации чрезвычайных ситуаций в отрасли. К одному из таких направлений относят внедрение системы мониторинга технического состояния системы магистральных трубопроводов. Сегодня на смену традиционным способам мониторинга (регулярное патрулирование пилотируемой авиацией и транспортными средствами высокой проходимости) приходят беспилотные летательные аппараты (БПЛА), оснащаемые аппаратурой для ведения фото- и видеосъемки, что позволяет в режиме реального времени транслировать получаемые данные на пульт управления, а также записывать их на карту памяти. Применение БПЛА повышает безопасность эксплуатации инфраструктуры компании и значительно сокращает время реагирования на нештатные ситуации. Анализируя полученные данные с помощью такого метода мониторинга, возможно обнаружения участков с нарушением проектного положения, когда труба подвергнута продольному сжатию. Рисунок 7 – БПЛА 17 Наиболее интересным методом является зондирование трассы трубопровода. Основные задачи, решаемые с помощью методов дистанционного зондирования земли: 1. Выявление нарушений и отклонений в конструктивных элементах; — контроль состояния природной среды вдоль трассы; 2. Выявление и последующее изучение геологических процессов и их последствий (активные тектонические разломы, оползневые, селевые процессы, последствия сейсмических событий и др.); 3. Картирование района; 4. Определение потенциально опасных участков трассы для последующей оценки рисков воздействия на среду. Важным природным фактором, часто вызывающим преждевременную коррозию и разрушение трубопроводов, является избыточная увлажненность грунта. Наличие коррозии объекта может быть обнаружено специальной спектрометрической обработкой снимка по наличию спектральных компонентов оксидов железа. Избыточная увлажненность хорошо фиксируется в коротковолновом участке видимого диапазона (0,4–0,5 мкм). Характерной особенностью спектрального излучения паров углеводородов является повышенная излучательная способность в дальнем инфракрасном диапазоне, связанная с нагревом под действием солнечной радиации. Причины возникновения температурных контрастов на поверхности: 1. Различие в интенсивности поглощения солнечной радиации; 2. Различие свойств грунта на трассе трубопровода по сравнению со смежными участками почвы; 3. Передача тепла от подповерхностного объекта поверхностному слою почвы. Система непрерывного мониторинга основана на применении волоконно-оптического кабеля. Генерируемый лазером поток света проходит по оптическому волокну и изменяется под воздействием температурных и физических факторов: на этом принципе созданы уникальные распределенные датчики. По сути, 18 распределенный датчик представляет собой участок оптического волокна, способный заменить тысячи независимых сенсоров. Кроме того, распределенный датчик вобрал в себя функции и совокупности чувствительных элементов, и среды передачи информации. Информация эта касается, в частности, изменения температуры. Среди преимуществ волоконно-оптической системы следует отметить возможность контроля объектов большой протяженности при ограниченном доступе к дешевому электропитанию, а также возможность его применения в условиях Крайнего Севера и в труднодоступных местах. А использование функции контроля температуры позволяет определить координаты места утечек (повреждений) трубопровода. Недостатки волоконно-оптической системы: 1. Хрупкость; 2. Высокую стоимость работ при укладке; 3. Сложность процедуры сращивания и ремонта в полевых условиях (требуется применение дорогостоящего устройства для сварки волокон); 4. Снижение чувствительности при промерзании грунта; 5. Усложнение аппаратуры для локализации места нарушения с достаточной точностью. 19 2.3 Как защитить трубопровод от коррозии. Существует несколько способов защиты трубопроводов от коррозии: 1. Катодная защита: электрическая система, которая использует ток для защиты металлических труб от коррозии. Это можно достичь путем установки анодов или подземных токопроводящих систем. 2. Покрытие: нанесение специальных защитных покрытий на поверхность труб, таких как эпоксидные смолы или полиуретановые краски, чтобы предотвратить контакт металла с влагой и агрессивными средами. 3. Использование ингибиторов коррозии: добавление химических веществ в транспортируемую жидкость для создания защитного слоя на внутренней поверхности труб. 4. Регулярное обслуживание и контроль: регулярная проверка состояния трубопровода и оперативное устранение выявленных проблемных зон может помочь предотвратить развитие коррозии. Основные требования к материалу, который используется в качестве пассивной защиты: 1. Способность обеспечить герметичность; 2. Хорошая адгезия по отношению к металлу; 3. Высокие диэлектрические свойства; 4. Механическая прочность, устойчивость к внешним воздействиям. В рамках надзора и ревизии арматуры различают три вида их технического обслуживания. ТО-1 — контроль технического состояния в статических условиях работы. Основные операции: надзор за правильной эксплуатацией, контроль технического состояния в статических условиях (т.е. без перемещения затвора) без разборки узлов, смазка, устранение обнаруженных дефектов (не требующих для их ликвидации демонтажа изделия из трубопровода). ТО-2 — проверка технического состояния в условиях ограниченного действия. Основные операции: проверка технического состояния изделия в условиях его ограниченного действия (т. е. перемещения затвора и его возвращение в исходное положение) с частичной разборкой узлов, устранение выявленных дефектов. Ему предшествует ТО-1. ТО-3 — проверка технического состояния в условиях выполнения им циклов действия. Основные операции: поверка технического состояния изделия в условиях его циклического действия (т.е. при закрытии и открытии) с разборкой узлов и измерением остаточных размеров деталей, устранение выявленных дефектов. Ему предшествуют ТО-1 и ТО-2. 20 Список литературы. 1. Способы определения дефектов на трубопроводах [Электронный ресурс]. URL: https://t-ndt.ru/stati/sposobyi-opredeleniya-defektov-na-truboprovodax.html (дата обращения: 25.05.2024). 2. Контроль технического состояния трубопроводов и их компонентов при текущей эксплуатации [Электронный ресурс]. URL: https://gaksnpo.ru/kontrol-tehnicheskogo-sostoyaniya-truboprovodov-i-ih-kompon entov-pri-tekushchey-ekspluatacii (дата обращения: 25.05.2024). 3. Гидравлические испытания трубопроводов [Электронный ресурс]. URL: https://agpipe.ru/articles/gidravlicheskie_ispytaniya_truboprovodov (дата обращения: 02.05.2024). 4. Проведение ультразвуковой дефектоскопии на трубопроводе [Электронный ресурс]. URL: https://pipe7d.ru/kontrol-kachestva (дата обращения: 25.05.2024). 5. Электрохимическая защита от коррозии [Электронный ресурс]. URL: https://antikorroziya.com/elektricheskiy-kontrol-kontrol-izolyatsii-i-elektrokhimich eskaya-zashchita (дата обращения: 25.05.2024). 6. Анализ современных методов мониторинга магистральных трубопроводов [Электронный ресурс]. URL: https://moluch.ru/archive/446/98278/ (дата обращения: 25.05.2024). 7. Наблюдение за трубопроводами [Электронный ресурс]. URL: https://carposting.ru/nablyudenie-za-truboprovodami/ (дата обращения: 25.05.2024). 8. Внутритрубная диагностика [Электронный ресурс]. URL: https://stavropol-tr.gazprom.ru/press/proekt-azbuka-proizvodstva/vnutritrubnaya-diagnostika/ (дата обращения: 25.05.2024) 21