МОСКОВСКИЙ АВИАЦИОННЫЙ ИНСТИТУТ

(национальный исследовательский университет)

Кафедра 101

«Проектирование и сертификация авиационной техники»

Курсовой Проект

Дисциплина:«Проектирование систем электрооборудования»

На тему: «Разработка гидроусилителя элеронов тяжелого транспортного

самолета»

Студент: М1О--

//

Проверил:доцент кафедры 101

/Долгушев В.Г. /

Москва, г.

1

ОГЛАВЛЕНИЕ

Задачи………………………………………………………………………………………………….……….3

Введение……………………………………………………………………………………….……………..4

Описание самолета-прототипа и его летно-техническая

характеристика………………………..…………………………………………………………………..4

Описание принципиальной схемы…………………………………………………………….13

Энергетический расчет……………………………………………………………………………….14

Распределение потребителей по системам………………………………………………14

Проектирование гидроусилителя………………………………………………………………25

Понятие о гидравлическом мостике на управляемых дросселях соплозаслонка………………………………………………………………………………………………………26

Расчет 1-го каскада гидроусилителя: "сопло-заслонка" с пружинной

синхронной связью…………………………………………………………………………………….30

Расчет золотникового механизма……………………………………………………………..34

Расчет гидроцилиндра……………………………………………………………………………….40

Заключение………………………………………………………………………………………………...42

Список используемой литературы…………………………………………………………….43

Приложения………………………………………………………………………………………………..44

2

Задачи

1) Разработать структурную схему гидросистемы тяжелого

дозвукового транспортного самолета;

2) Выполнить энергетический расчет гидросистемы;

3) Рассчитать параметры гидравлического мостика гидроусилителя

типа "сопло-заслонка";

4) Рассчитать геометрические параметры цилиндрического

золотника гидроусилителя;

5) Рассчитать геометрические параметры гидроцилиндра привода

элеронов;

6) Спроектировать гидроусилитель.

3

Введение. Описание самолета-прототипа и его

летно-техническая характеристика.

Тяжелый дозвуковой транспортный самолет Ил-96 - советский и

российский пассажирский широкофюзеляжный самолёт для

авиалиний средней и большой протяжённости, спроектированный

в КБ Ильюшина в конце 1980-х годов. Ил-96 стал первым советским

дальнемагистральным широкофюзеляжным самолётом. Рассчитан

на дальность полёта 9000 км; использует советские/российские

двигатели ПС-90А. Ил-96 выполнен по схеме цельнометаллического

свободнонесущего четырёхмоторного широкофюзеляжного

низкоплана со стреловидным крылом и вертикальным оперением.

Различная компоновка пассажирского салона предусматривает

вместимость от 235 до 300 человек. На стандартном самолёте (300

мест) кресла установлены в двух салонах (переднем - 66 кресел и

заднем - 234 кресла) с шагом 870 мм по девять в ряд с двумя

проходами шириной 550 мм. Компоновка на 235 мест

предусматривает размещение пассажиров в трёх салонах: в первом

классе — в 22 креслах с шагом 1020 мм, в бизнес-классе — в 40

креслах и в экономклассе — в 173. Пассажирский салон оборудован

буфетными стойками и 8 туалетами.

Крыло с размахом — более 60 метров, удлинение — 9,5, площадь 391 м2, стреловидность по линии четверти хорд — 30°. Для крыла

выбраны

сверхкритические

профили.

Отличительными

особенностями крыла являются крупные вертикальные законцовки

высотой 3,1 м, использование которых позволило увеличить

аэродинамическое качество на крейсерском режиме полёта на 0,7.

Крыло Ил-96 обладает сложной взлётно-посадочной механизацией,

состоящей из двухщелевых закрылков и предкрылков по всей

длине передней кромки. На крыле также установлены органы

поперечного управления: внутренний элерон и интерцепторы.

4

Внешние элероны работают только с активными системами и в

поперечном управлении не участвуют. Для улучшения

аэродинамического

качества

крыла

уменьшены

и

загерметизированы различные щели между подвижными и

неподвижными поверхностями крыла. Количество продольных и

поперечных швов на поверхности крыла сведено к минимуму.

Шасси Ил-96 состоит из трёх основных опор, расположенных под

центропланом, и передней опоры. Каждая из трёх опор снабжена

четырёхколёсной тележкой с тормозными колёсами, а передняя

опора имеет два нетормозных колеса. Все четырнадцать колёс

имеют одинаковые размеры 1300×480 мм и давление в

пневматиках 11,5 кг/см2. Применение на самолёте грех основных

опор вызвано необходимостью базирования самолётов на

аэродромах Министерства гражданской авиации с искусственным

покрытием,

соответствующим

определённой

категории

нормативной нагрузки. На Ил-96 применён пилотажнонавигационный комплекс, благодаря которому самолёт стал

первым из «илов», предназначенным для управления экипажем из

трех человек (без штурмана), а также первым советским

самолётом, оборудованным электронной системой управления

полётом ВСУП-85-4. Самолёт оборудован электродистанционной

системой управления (ЭДСУ) с управлением «по усилиям».

Топливная система самолёта разработана на базе топливной

системы Ил-96. Она работает автоматически, однако для

экстренных случаев предусмотрен механизм ручного управления.

Топливо располагается в девяти кессонных баках, из которых по

четыре расположены в консоли каждого из крыльев и ещё один в

центроплане. Перекачка керосина из бака осуществляется

струйными насосами в предрасходный отсек, а далее — в

расходный отсек, отдельный для каждого из четырёх двигателей.

5

Выработка топлива из консольных баков производится с задержкой

для разгрузки крыла и увеличения критической скорости флаттера.

Система кондиционирования воздуха (СКВ) Ил-96 также работает

автоматически. Блоки СКВ расположены в центроплане. Воздух в

кабину поступает от двигателей. С учётом повторной циркуляции

при полной загрузке самолёта (300 пассажиров) СКВ нагнетает в

кабину 25,7 кг воздуха на одного пассажира в час.

Электроимпульсная

противообледенительная

система

циклического действия защищает передние кромки крыла и

стабилизатора, а также киль. Интересно, что обогрев не

предусмотрен на внутренней секции передней кромки крыла (от

центроплана до пилона ближнего двигателя) и на «носке» киля, что

объясняется незначительным влиянием обледенения в этих местах

на управляемость самолётом. Воздухозаборники двигателей

обогреваются с помощью воздуха, отбираемого из компрессорной

камеры.

Описание гидросистемы

Гидравлическая система самолета предназначена для:

управления стабилизатором, рулем высоты, рулем

направления и элеронами;

управления интерцепторами и тормозными щитками;

управления предкрылками и закрылками;

обеспечения работы рулевых агрегатов автомата продольной

устойчивости

(АПУ),

рулевых

агрегатов

системы

автоматической загрузки (САЗ) в управлении рулем высоты,

рулем направления и элеронами, рулевых агрегатов демпфера

рыскания (ДР), рулевых агрегатов системы активного

демпфирования (САД) и рулевых агрегатов системы

дистанционного управления интерцепторами (СДУИ);

6

торможения колес левой, средний и правой опор шасси;

уборки и выпуска шасси;

обеспечения работы рулежного устройства;

управления дверями грузовых отсеков и дверью кухни;

управления реверсом тяги двигателей.

Гидравлическая система состоит из четырех самостоятельных и

независимых одна от другой систем - 1, 2, 3 и 4. Каждая система не

имеет агрегатов, трубопроводов и исполнительных механизмов,

общих с другими системами.

Система Nº 1 обеспечивает:

работу левого нижнего гидропривода стабилизатора;

управление левой и правой внешними секциями

руля высоты, а также работу рулевого агрегата АПУ и

рулевого

агрегата

САЗ;

управление нижней секцией руля направления, а

также работу рулевого агрегата ДР;

управление левым и правым внешними элеронами;

управление левыми и правыми интерцепторами Nº1

и 3, а также работу рулевых агрегатов СДИ и рулевого

агрегата САЗ в управлении внутренними элеронами;

торможение передних колес левой и правой опор

шасси;

уборку и выпуск левой опоры;

управление

реверсом

тяги

двигателя

1.

Система Nº2 обеспечивает:

работу левого верхнего гидропривода стабилизатора;

управление левой и правой внутренними секциями

руля высоты, а также работу рулевого агрегата АПУ и

рулевого агрегата САЗ;

7

управление верхней и нижней секциями руля

направления, а также работу рулевого агрегата ДР и

рулевого агрегата САЗ;

управление левыми и правыми внешними и

внутренними элеронами, а также работу рулевых

агрегатов САД и рулевого агрегата САЗ в управлении

внутренними элеронами;

управление левым и правым интерцепторами Nº4;

торможение задних колес левой и правой опор

шасси;

управление предкрылками и закрылками;

работу рулежного устройства;

управление реверсом тяги двигателя 2.

Система Nº3 обеспечивает:

работу

правого

верхнего

гидропривода

стабилизатора;

управление правой внутренней и левой внешней

секциями руля высоты, а также работу рулевого

агрегата АПУ;

управление

нижней и верхней секциями руля

направления, а также работу рулевого агрегата ДР и

рулевого агрегата САЗ;

управление

левыми и правыми внешними и

внутренними элеронами, а также работу рулевых

агрегатов САД;

управление левыми и правыми интерцепторами Nº3;

работу рулевых агрегатов СДУИ;

торможение передних и задних колес средней

опоры;

уборку и выпуск средней опоры и аварийный выпуск

левой и правой опор;

управление предкрылками;

8

управление дверями грузовых отсеков Nº1,2 и

дверью кухни;

работу рулежного устройства;

уборку и выпуск передней опоры;

управление

реверсом

тяги

двигателя

3.

Система Nº4 обеспечивает:

работу

правого

нижнего

гидропривода

стабилизатора;

управление правой внешней и левой внутренней

секциями руля высоты, а также работу рулевого

агрегата АПУ;

управление верхней секцией руля направления, а

также работу рулевого агрегата ДР;

управление

левым и правым внутренними

элеронами;

управление левыми и правыми тормозными щитками

Nº 1, 2 и 3;

управление левыми и правыми интерцепторами Nº2,

а также работу рулевых агрегатов СДУИ;

уборку и выпуск правой опоры;

управление закрылками;

управление реверсом тяги двигателя 4.

Из назначений систем Nº I, 2, 3 и 4 следует, что многие

потребители питаются от двух и более гидросистем. Такое

резервирование повышает надежность их работы.

Номинальное рабочее давление в гидросистеме 210

кгс/см2 (21МПа). В качестве рабочей жидкости

применяется взрывопожаробезопасная жидкость

НГЖ-5У (далее по тексту НГЖ).

9

Заменителями являются жидкости "Скайдрол500В-4,

"СкайдролLD-4" и "Хайджет 1У-А", которые могут

смешиваться с жидкостью НГЖ в любых соотношениях.В

гидросистему заливается примерно 400 л. жидкости.

Характеристики гидросистемы и работоспособность

потребителей сохраняются при давлении от 180кгс/см2

(18

МПа)

до

давления,

поддерживаемого

предохранительным

клапаном

2

(260 270)кгс/см /(26÷27)МПа.

10

Описание принципиальной схемы

Все 4 блока энергопитания выполнены по одной и той же

схеме. В блоке питания 2-й ГС установлен насос с

приводом от ветродвигателя, выдвигаемого в набегающий

поток, в случае отказа всех остальных источников питания.

Основным источником питания каждого блока является

насос переменной подачи о приводом от двигателя. Насос

каждого блока размещен на соответствующем двигателе,

т.е. насос первого блока (канала) располагается на

двигателе 1. В качестве рабочей жидкости используется

масло НГЖ-5У. Давление нулевой подачи насоса

составляет 21 МПа. Максимальный расход жидкости

составляет около 180 л/мин.

В качестве резервного источника питания применена

насосная станция переменной подачи о приводом от

электродвитателя, которая включается в работу при отказе

основного насоса. Насосная станция может также

использоваться для проверки работы агрегатов

функциональных подсистем на земле при техническом

обслуживании самолета.

Рабочая жидкость из насоса и насосной станции подается в

общую линию нагнетания. Поэтому за каждым из них

уствновлены обратные клапаны. Насос и насосная станция

имеют объединенную линию всасывания, линию дренажа

11

и линию минимального расхода жидкости.

В каждом блоке имеется гидробак, из которого жидкость

подается к основному насосу и насосной станции. Наддув

бака осуществляется сжатым воздухом, отбираемым от 7-й

ступени компрессора соответствующего двигателя. В

качестве резервного источника сжатого воздуха может

использоваться ВСУ. Для исключения попадания в

жидкость влаги, которая может содержаться в воздухе, в

линия

наддува

установлен

влагоотделитель.

Предусмотрена также защита бака от попадания

механических

частиц.

Давление воздуха в баке поддерживается в пределах 0,29 МПа с

помощью комплексного агрегата наддува, в состав которого входит

регулятор давления воздуха, а также элементы защиты бака от

перенаддува и отрицательного перепада давления.

Основной бак соединен с дренажным баком. В случае

необходимости слива жидкости при переполнении дренажного

бака в последнем установлен стравливающий клапан.

Жидкость, поступающая из сливной магистрали в бак, очищается от

примесей. С этой целью перед баком установлен фильтр с

перепускным клапаном, который срабатывает после засорения

фильтроэлементов, перепуская жидкость из магистрали слива

напрямую в бак. Объем жидкости в баке контролируется с

помощью датчика уровнемера поплавкового типа с выводом

показания датчика на индикатор уровнемера и в систему

автоматической

сигнализация.

Заправка гидробака жидкостью осуществляется от наземного

источника через бортовой штуцер линия всасывания.

12

Линия нагнетания

Рабочая жидкость под давлением от насоса или насосной станции

поступает в линию нагнетания. В ней установлен фильтр с

перепускным клапаном, который срабатывает при засорении

фильтроэлементов. Давление в системе контролируется с помощью

сигнализатора давления. Показания датчика вводятся на систему

автоматической сигнализции состояния гидросистемы. При

уменьшения давления в напорной магистрали ниже некоторой

нормированной величины датчик выдает сигнал о необходимости

включения насосной станции. В линии нагнетания подключен

гидроаккумулятор. Давление в гидроаккумуляторе контролируется

датчиком, соединенным с азотной полостью.

Для предохранения системы от повышения давления пря отказе

регулятора подачи насоса или насосной станции в системе

предусмотрен предохранительный клапан. Давление срабатывания

клапана составляет около 24 МПа. Линия нагнетания через

бортовой клапан может быть подсоединена к наземной установке,

с помощью которой осуществляется проверка работы агрегатов

функциональных подсистем при техническом обслуживания

гидросистемы.

Линия минимального расхода

При неработающих потребителях, которые обслуживает

гидросистема, регулятор подачи насоса или насосной станции

стремится уменьшить расход рабочей жидкости до нуля. Для того,

чтобы в этом случае обеспечивалась смазка трущихся деталей

насоса, а также отвод тепла, которое выделяется в результате

трения деталей и дросселирования потока жидкости, в насосе

предусмотрена линия, соединяющая насос и насосную станцию

непосредственно с магистралью слива.

13

Расход жидкости в этой линии при давлении нулевой

производительности не превышает 10% от максимального расхода

насоса или насосной станции. Так как в линии минимальных

расходов рабочая жидкость нагрета, то предусмотрено ее

охлаждение в теплообменнике, который установлен в расходном

отсеке топливной системы. Рабочая жидкость охлаждается в

теплообменнике, отдавая тепло топливу.

По этой причине к данной линии подводится жидкость из системы

управления реверсом двигателя.

Если температура рабочей жидкости в данной линии будет

невелика, то при определенных условиях (низкой температуре

топлива)

рабочая

жидкость

будет

переохлаждаться

в

теплообменнике. Для предотвращения этого в линии установлен

термоканал, который при температурах рабочей жидкости не

больше 46°С перепускает жидость мимо теплообменника.

При температуре рабочей жидкости 75°С и выше вся жидкость

проходит через теплообменник. Если температура жидкости будет

находиться в пределах 46-75°С, то часть ее проходит через

теплообменник, в часть мимо него. Для контроля за температурой

рабочей жидкости в данной линии перед термоклапаном

установлен датчик температуры.

14

Энергетический расчет.

Распределение потребителей по системам.

Структурная схема гидросистемы представлена в приложение. В

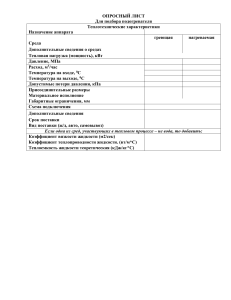

таблице

№1

распределение

секций

потребителей

по

гидросистемам.

Рулевая

поверхность

Элероны

РВ

РН

Закрылки

Предкрылки

Стабилизатор

Интерцепторы

Передняя

опора

Опора левая

Опора

средняя

Опора правая

Тормоза левой

опоры

Тормоза

средней

опоры

Тормоза

ГС №1

ГС №2

ГС №3

ГС №4

2

3

1

0

1

1

4

0

4

1

2

1

0

1

2

0

4

2

2

0

1

1

2

2

2

2

1

1

0

1

4

0

2

0

0

0

1

2

0

0

0

1

0

1

1

0

2

0

0

0

2

0

1

1

0

0

15

правой опоры

Таблица №1. Распределение потребителей по системам.

Исходные данные для энергетического расчета приведены в

таблице №2 и таблице №3. Так как самолет-прототип гражданского

назначения, то расчет энергопотребителей будет вестись на 3-х

режимах полета – взлет, крейсерский полет и посадка.

кг

м

Режим полета

𝜌, 3

V,

Взлет

Крейсерский

полет

1.3

0.4671

86

236

м

V,

с

км

ч

310

850

Посадка

1.167

85

305

Таблица №2. Исходные данные для энергетического расчета.

Рулевая

поврехность

Предкрылки

Режим

полета

Взлет

Крейс.

Посадка

Элероны(Расчет

Взлет

на 1 секцию)

Крейс.

Посадка

Руль

Взлет

направления

Крейс.

Посадка

Руль

Взлет

высоты(Расчет

Крейс.

на 1 секцию)

Посадка

Закрылки

Взлет

Крейс.

mш

ba, м

S, м2

3.14

3.14

0.14

0.08

0.14

0.14

0.04

0.14

0.14

0.06

0.14

1.14

-

1

1

1.6

1.6

1.6

2.3

2.3

2.3

1.3

1.3

1.3

1.8

-

28

28

16.8

16.8

16.8

18

18

18

23.8

23.8

23.8

62

-

𝛿, град 𝜔, град

с

25

2

25

2

25

30

18

15

25

30

25

20

8

4

25

20

22

22

10

7

25

22

35

2

16

Посадка 1.14

1.8

62

35

2

Таблица №3. Исходные данные для энергетического расчета.

Расчет потребных подач:

Расчет потребной подачи на стабилизатор:

1)𝑃ос =

Мш

2)𝜔гм =

3)𝜔ст =

=

18800

= 8300,22 кг

𝑟ст

2,265

2×·𝜋·𝑛

2×·3,14·550

=

60

𝜑∑

=

60

14

= 57,57

= 0,00197

рад

с

рад

𝑡1 ·57,3

57,3·31·4

с

2𝜔ст ·𝑟ст

2·3.14·0,00197·2265

рад

4) 𝜔гайки =

=

= 2,235

𝑛в

12

с

𝜔гм

57,57

5) 𝑖 =

=

= 24,655

𝜔гайки

2,235

𝑃ос ·𝑟винта ·tg(𝜌:𝜆)

8300,22·0,045·tg(0,042:0,245)

6) ) 𝑀гм =

=

= 5,23 кгм

𝜂 ·𝜂

·𝑖

0,95·0,9·24,655

ред

7) ) 𝑄гм =

винта

𝑀гм ·𝜔гм

(𝑃ном ·(1;а)·𝜂мехгм 𝜂обгм )

=

5,23·57,57

0,021·0,7·0,8·0,9

= 17,07

л

мин

Расчет потребной подачи на выпуск и уборку шасси.

Шасси 4-х опорное. Состоит из передней опоры и трех главных опор

- левой, правой и средней. База шасси по главной средней 20 065

мм, колея 10 400 мм. Левая и правая опоры крепятся к элементам

крыла и фюзеляжа и размещены в убранном положении в отсеке

крыла и частично в отсеке фюзеляжа. Левая и правая опоры

убираются по направлению к фюзеляжу в плоскости,

перпендикулярной продольной оси самолета. Главная средняя и

передняя опоры убираются по полету. Управление и уборка шасси электрогидравлическое. При уборке шасси колеса всех опор

затормаживаются.

17

Выпуск передней и главной опор осуществляется под действием

собственного веса и встречного потока воздуха.

Для расчета примем эксплуатационную перегрузку 1,5, а скорость

набегающего потока при взлете 86 м/с.

При уборке на шасси действуют две основные силы:

аэродинамические силы и сила веса.

1) Момент от силы веса

𝑀𝑔 = 𝐺 ∙ 𝐻 ∙ 𝑛𝑦 ∙ 𝐻 ∙ sin 𝑎

2) Момент от аэродинамических сил

𝑀𝑞 = (𝐶𝑥𝑐 ∙ 𝑆𝑐 + 𝐶𝑥𝑘 ∙ 𝑆𝑘 ) ∙ 𝑞 ∙ 𝐻 ∙ cos 𝑎

3) Суммарный момент

𝑀∑

= 𝑀𝑞 + 𝑀𝑔

Исходные данные для расчетов:

Передняя опора

0,3

1

1,7

0,4

0,4

10

4807

Основная опора

0,3

1

1,8

0,6

0,5

10

4807

𝐶𝑥𝑐

𝐶𝑥𝑘

H, м

𝑆𝑥𝑐

𝑆𝑥𝑘

T, с

𝐻

q, 2

м

G, кг

1900

2300

Таблица №4. Исходные данные для расчета подач для шасси

18

Рассчитаем моменты на разных углах положения шасси, результаты

приведены в таблице №5.

α

0,0

5,0

10,0

15,0

20,0

25,0

30,0

35,0

40,0

45,0

50,0

55,0

60,0

65,0

70,0

75,0

80,0

85,0

90,0

Основная стойка

𝑀𝑔

𝑀𝑞

𝑀∑

Передняя стойка

𝑀𝑔

𝑀𝑞

𝑀∑

0,0

5883,8 5883,8 0,0

4249,4

5426,8 5861,3 11288,1 4234,0 4233,1

10812,1 5793,9 16606,0 8435,5 4184,5

16114,7 5682,2 21796,9 12572,6 4103,8

21294,0 5527,1 26821,0 16613,4 3991,8

26310,3 5329,6 31639,9 20527,1 3849,2

31125,3 5091,4 36216,7 24283,8 3677,1

35702,2 4814,2 40516,4 27854,6 3476,9

40005,9 4500,2 44506,1 31212,3 3250,1

44003,5 4151,7 48155,2 34331,3 2998,4

47664,5 3771,5 51435,9 37187,5 2723,8

50960,7 3362,4 54323,1 39759,2 2428,4

53867,0 2927,6 56794,6 42026,7 2114,4

56361,1 2470,4 58831,5 43972,6 1784,2

58424,0 1994,3 60418,3 45582,0 1440,3

60039,9 1502,9 61542,8 46842,7 1085,4

61196,4 1000,0 62196,5 47745,0 722,3

61884,7 489,5

62374,2 48282,0 353,5

62099,5 0,0

62099,5 48449,6 0,0

Таблица №5. Моменты стоек шасси

4249,4

8467,1

12620,0

16676,4

20605,2

24376,3

27960,9

31331,5

34462,5

37329,7

39911,3

42187,6

44141,0

45756,7

47022,4

47928,2

48467,3

48635,6

48449,6

Из таблицы можно сделать вывод, что самый большой суммарный

момент появляется при угле 85 градусов. Для учета момента силы

трения прибавим к суммарному моменту 20%.

19

𝑀 осн = 1,2 ∙ 𝑀∑ = 62374,2 ∙ 1,2 = 74849,04 𝐻 ∙ м

𝑀 пер = 1,2 ∙ 𝑀∑ = 48635,6 ∙ 1,2 = 58362,72 𝐻 ∙ м

𝑀пер ∙ 𝜔пер 58362,72 ∙ 0,16

л

𝑄пер =

=

∙

60000

=

33,35

𝑃𝑝

16,8 ∙ 106

мин

𝑀осн ∙ 𝜔осн 74849,04 ∙ 0,16

л

𝑄осн =

=

∙

60000

=

42,77

𝑃𝑝

16,8 ∙ 106

мин

Общая потребная подача будет определяться как:

3

2

𝑄𝑛 = ∑ 𝑄𝑖𝑛 + 𝑄сш ,

3

𝑖<1

где 𝑄сш − потребная подача для работы системы шасси;

𝑄𝑖𝑛 − потребная подача в 𝑖 − й канал управления

Потребную подачу насоса будем определять, как потребную подачу

для обеспечения одновременной работы органов управления и

системы шасси.

𝑄𝑛 = 𝐹𝑛 ∙ 𝑆,

где 𝑄1𝑛 − потребный расход для обеспечения работы одного

привода, м3 ⁄с;

𝐹𝑛 − потребная рабочая площадь привода, м2 ;

S – скорость перемещения штока привода, м⁄с.

Потребная рабочая площадь привода определяется как отношение

максимального

усилия,

возникающего

на

отклоняемой

поверхности к номинальному уровню давления в гидросистеме.

𝐹𝑛 =

Ф𝑚𝑎𝑥

𝑃𝑛

,

где Ф𝑚𝑎𝑥 − максимальное усилие,возникающее на отклоняемой

поверхности, H;

𝑃𝑛 − номинальное давление в гидросистеме, Па.

20

Максимальное усилие, возникающее на отклоняемой поверхности,

определяется как:

ш

Ф𝑚𝑎𝑥 = 1,5 ∙ 𝑀1𝑛

∙ 𝐾𝛿 ,

ш

Где 𝑀1𝑛

− шарнирные момент, приходящийся на один привод, 𝐻 ∙

м;

𝐾𝛿 − коэффициент усиления гидравлического бустера;

𝑀ш − шарнирный момент, возникающий

при

отклонении

управляющей поверхности, 𝐻 ∙ м.

𝛼

𝛿

𝑚ш = 𝑚ш

∙ 𝛼 + 𝑚ш

∙ 𝛿,

𝑥

где слагаемые виды 𝑚ш

− частная производная шарнирная

момента по углу x;

𝛼 − угол атак, град;

𝛿 − угол отклонения поверхности, град.

Скорость перемещение штока привода вычисляется как:

𝑆=

𝛿𝑚𝑎𝑥

57,3∙𝐾𝛿

,

где 𝛿𝑚𝑎𝑥 − максимальная скорость отклонения поверхности, град⁄с

Коэффициент усиления гидравлического бустера:

𝐾𝛿 =

𝛿∑

+

−

57,3∙𝑐∙(sin(𝛿𝑚𝑎𝑥 ):sin 𝛿𝑚𝑎𝑥

))

.

Исходные данные для расчета представлены в таблицах №1,2,3. В

таблице №6,7,8,9 представлены результаты расчета на 3-х режимах.

21

Рулевая

поверхность

Ṡmax,

м/с

Q,

л/ми

н

0,059 12,88 1501 0,000 0,056

3

7

9

0,029 12,88 3872 0,001 0,028

6

8

4

6,17

9850

0,059 12,88 1730 0,000 0.056

5

8

9

4,41

23503

0,072 12,97 9148 0,004 0.032

6

6

4

3

0,014 12,97 8390 0,004 0,006

9

7

6

8,27

21674

0,072 12,97 8436 0,004 0,032

6

6

3

8,27

7728

0,114 6,416 2479 0,001 0,065

2

6

5

3

0,057 6,416 3230 0,001 0,032

1

6

3

3

6

4,96

0,114 6,416 2286 0,001 0,024

3

6

5

1

5

4,96

Режим М,

полета Н*м

Элероны(Расч Взлет

ет на первую

Крейс.

секцию)

полет

Посадк

а

Руль

Взлет

направления

Крейс.

Полет

Посадк

а

Руль

Взлет

высоты(Расчет

Крейс.

на первую

Полет

секцию)

Посадк

а

Стабилизатор Взлет

Крейс.

Полет

Посадк

а

Закрылки

Взлет

Крейс.

полет

Посадк

8545

22043

21556

10068

7127

Smax,

м

Кб

Rmax, Fэф,

Н

м2

2,2

1,7

2,48

-

-

-

-

-

-

17,07

17,07

-

-

-

-

-

-

17,07

345300

-

-

-

-

-

-

34,312

-

302800

-

-

-

-

-

30,089

22

Предкрылки

а

Взлет

42270

0

-

-

-

-

-

-

23,71

2

-

Крейс.

полет

Посадк 37070

20,79

а

4

Шасси(передн Взлет

33,35

яя опора)

Крейс.

полет

Посадк

33,35

а

Шасси(основн Взлет

42,77

ая опора)

Крейс.

полет

Посадк

42,77

а

Таблица №6. Распределение подач по гидросистемам на режиме

взлета.

ГС №1

ГС №2

ГС №3

ГС №4

Элероны

8,82

17,63

17,63

8,82

РВ

11,16

3,72

7,44

7,44

РН

6,20

12,41

12,41

6,20

Закрылки

0

0

0

0

Предкрылки

0

0

0

0

Стабилизатор

17,07

17,07

17,07

17,07

Интерцепторы

0

0

0

0

Передняя опора

0

0

33,35

0

Опора левая

28,51

0

14,26

0

Опора средняя

0

0

42,77

0

Опора правая

0

0

28,51

14,26

Суммарно по ГС

71,76

50,83

173,44

53,79

23

Суммарные+утечки

78,936

55,913

190,784

59,169

Всего по 4-м ГС

384,802

Таблица №7. Рапределение подачи и гидросистемам на режимах

взлета.

ГС №1

ГС №2

ГС №3

ГС №4

Элероны

4,41

8,82

8,82

4,41

РВ

5,58

1,86

3,72

3,72

РН

1.28

2,55

2,55

1,28

Закрылки

0

0

0

0

Предкрылки

0

0

0

0

Стабилизатор

17,07

17,07

17,07

17,07

Интерцепторы

0

0

0

0

Передняя опора

0

0

0

0

Опора левая

0

0

0

0

Опора средняя

0

0

0

0

Опора правая

0

0

0

0

Суммарно по ГС

28,34

0

0

0

Суммарные+утечки 31,174

33,33

35,376

29,128

Всего по 4-м ГС

129,008

Таблица №8.Рапределение подачи и гидросистемам на режиме

крейсерского полета.

ГС №1

ГС №2

ГС №3

ГС №4

Элероны

8,82

17,63

17,63

8,82

РВ

11,16

3,72

7,44

7,44

РН

6,20

12,41

12,41

6,20

Закрылки

0

30,089

0

30,089

Предкрылки

20,794

0

20,794

0

Стабилизатор

17,07

17,07

17,07

17,07

Интерцепторы

18,6

9,3

9,3

18,6

Передняя опора

0

0

0

0

Опора левая

0

0

0

0

Опора средняя

0

0

0

0

24

Опора правая

0

0

0

0

Суммарно по ГС

82,644

90,219

84,644

88,219

Суммарные+утечки 90,9084

99,2409

93,1084

97,0409

Всего по 4-м ГС

380,2986

Таблица №9.Рапределение подачи и гидросистемам на режиме

посадки.

В соответствии с таблицами принимаем расчетный режим по

режиму взлета, так как он самый энергозатратный.

Выбираем насос с подачей 195 л/мин. Так как на режиме посадки

двигатели работают на 80% мощности, то подача на режиме

посадки будет 156 л/мин при потребной подаче 99,24 л/мин.

Проектирование гидроусилителя.

Электрогидравлический усилитель (ЭГУ) - это устройство, которое

преобразует входной электрический сигнал в расход рабочей

жидкости, поступающей в полости исполнительного

гидроцилиндра. В современных электрогидравлических рулевых

приводах дроссельного регулирования пилотируемых ЛА, как

правило, применяются двухкаскадные ЭГУ, первым каскадом

которого является гидроусилитель типа "сопло-заслонка", а вторым

каскадом - золотник.

Входным элементом ЭГУ является электромеханический

преобразователь (ЭМП), который предназначен для

преобразования электрических сигналов управления в

механическое перемещение (поворот) якоря электромагнита,

который жестко соединен с заслонкой гидроусилителя.

25

Применение гидроусилителя позволяет сделать электрическую

часть системы менее мощной, но более чувствительной и

быстродействующей.

Одной из самых распространенных конструктивных схем ЭГУ

является статическая схема с центрирующими пружинами.

Понятие о гидравлическом мостике на управляемых

дросселях сопло-заслонка

26

Рисунок №1. Схема гидравлического мостика.

Гидравлический мостик сопло-заслонка (рис. 1) представляет собой

устройство, состоящее из двух гидравлических потенциометров, в

одну диагональ которого включается нагрузка, а в другую источник питания. Гидравлический мостик обладает свойством

усиления входных сигналов по мощности, поэтому он широко

используется в гидроусилителях, предназначенных для управления

перемещением золотника с помощью энергии потока жидкости.

27

Гидроусилитель является дополнительным маломощным каскадом,

с помощью которого увеличивается надежность, быстродействие и

чувствительность системы управления гидравлическим приводом.

Гидроусилитель позволяет также упростить конструкцию и

уменьшить мощность электрических элементов в канале

управления гидравлическим приводом. Основу симметрии

гидравлического мостика составляют 4-е гидравлических

сопротивления (дроссели), два из которых G1 и G2 постоянные, а

два других G3(h) и G4(h) - переменные.

Гидравлическая проводимость управляемых дросселей G3(h) и G4(h)

изменяется при смещении заслонки от своего нейтрального

положения.

Перепад давлений в диагонали Рд = Р3 – Р4 будем называть

давлением нагрузки мостика, а расход Qд - расходом жидкости в

диагонали мостика.

Гидравлический мостик относится органам управления с большим

импедансом нагрузки, т. е. он обладает свойством изменения

давления Рд в широких пределах при сравнительно малых расходах

д в диагонали.

Принцип действия гидравлического мостика основан на

одновременном изменении гидравлических проводимостей G3(h) и

G4(h) при смещении заслонки от своего нейтрального положения.

Например, при смещении заслонки на величину h влево

гидравлическая проводимость сопла 𝐺3 (h) уменьшается, а

давление Р3 - увеличивается, одновременно с этим G4(h)

увеличивается, а P4 уменьшается. Таким образом в диагонали

мостика создается перепад давлений Рд = Р3 – Р4 тем больший, чем

больше смещение заслонки от своего нейтрального положения.

28

𝐻

Так, например, перепад давлений Ра=400 2 в диагонали мостика,

см

соответствующий усилию на золотнике 200-300 Н, достигается при

отклонении заслонки от своего нейтрального положения всего на

30-40 мкм.

Характеристика расхода жидкости в диагонали

Характеристика Q-f(h) устанавливает зависимость расхода жидкости

в диагонали от смещения заслонки при отсутствии нагрузки, то есть

когда Рд=0. Эта характеристика определяет начальную скорость

перемещения золотника в гидроучилителе и позволяет оценить его

быстродействие. При холостом ходе, когда Рд=0, давление и расход

в гидравлическом мостике выражаются системой уравнений:

𝑝3 = 𝑝4 = 𝑝𝑐

{𝑄д = 𝑄1 − 𝑄3 , где

𝑄д = 𝑄4 − 𝑄2

𝑄3 = 𝑄2 = 𝑄др · √𝑝к − 𝑝с

𝑄3 = (1 − ħ) · 𝑄др · √𝑝к − 𝑝с

𝑄4 = (1 + ħ) · 𝐺0 · √𝑝с − 𝑝сл

Решая систему уравнений и подставляя значения, получим

характеристику регулирования расхода в идеальном

гидравлическом мостике

1

𝑄

𝑄д = (𝑄4 − 𝑄3 ) = 𝑘𝑄ℎ ℎ , где 𝑘𝑄ℎ = 0 − коэффициент усиления по

2

ℎ0

расходу

𝑄𝑐 = 𝐺0 √𝑝𝑐 − 𝑝сл — расход жидкости через одно сопло при

нейтральном положении заслонки

В безразмерных параметрах характеристика регулирования

расхода запишется в таком виде:

29

Ǭд = ħ, где Ǭд =

𝑄д

𝑄с

;ħ =

ℎ

ℎ0

Это уравнение и его графическое изображение характеризуют

идеальный гидравлический мостик как устройство, обладающее

сравнительно малым полезным расходом жидкости в диагонали,

но имеющее идеальную линейную зависимость расхода от

перемещения заслонки. При нейтральном положении заслонки и

отсутствии нагрузки:

𝑄д𝑚𝑎𝑥 = 𝑄𝑐 = 𝐺0 · √𝑝𝑐 − 𝑝сл

Отсюда следует, что максимальный полезный расход в диагонали

мостика тем больше, чем больше расход жидкости через сопло при

нейтральном положении заслонки. Следовательно, для увеличения

расхода жидкости в диагонали мостика с целью повышения

быстродействия гидроусилителя нужно увеличивать начальный

расход через сопла.

а

Рисунок №2. Характеристика расхода в диагонали мостика.

30

Расчет 1-го каскада гидроусилителя: "соплозаслонка" с пружинной синхронной связью

Назначение

Обозначение

Числовое

значение

210

Размерность

кгс

Давление на

𝑝вх

см2

выходе

Максимальный

X

0,087

см

ход золотника

Площадь

𝐹3

0,786

см2

поперечного

сечения

золотника

Диаметр

𝑑𝑧

1

см

золотника

Расход

𝑄𝑣

100

см3

жидкости

с

через одно

плечо

Механическая

𝑇мех

Сек

3 · 10;3

постоянная

времени

Постоянная

𝑇𝑐

Сек

3 · 10;3

времени

нагрузки

Таблица №14. Исходные данные для расчета.

Требуется определить основные конструктивные размеры и

характеристики гидроусилителя сопло-заслонки с пружинной

синхронной связью.

31

1) Определить гидравлическую проводимость сопел в

нейтральном положении

𝐺=

𝑄𝑣

1

2 · √ · 𝑝вх

2

= 4,88

см4

1

с · кг2

2) Рассчитаем диаметр сопла

𝑑𝑐 =

8·𝐺

√

2

𝜋·𝜇·√

𝜌0

= 0б193 см ≅ 0,2 см

3) Максимальный ход заслонки в одну сторону

ℎ0 = 0,125 · 𝑑𝑐 = 0,025 см

4) Максимальный перепад давлений на торцах золотника

при ℎ = ℎ0

𝑝𝑚𝑎𝑥 = 0,75 · 𝑝вх =

5) Жесткость пружин

𝐶п =

кгс

см2

𝑝𝑚𝑎𝑥 · 𝐹3

кг

= 1423

𝑥

см

6) Постоянная времени

𝑇0 = √𝑇мех · 𝑇𝑐 = 3 · 10;4 𝑐

7) Коэффициент усиления гидроусилителя по

перемещению

32

𝐾г =

𝑥

= 3,48

ℎ0

8) Коэффициент относительного демпфирования

𝜉=

𝑇𝑐

2 · √𝑇мех · 𝑇𝑐

=5

9) Запишем передаточную функцию гидроусилителя при

нулевых начальных условиях

𝑊(𝑝) =

𝑥(𝑝)

𝐾г

= 2 2

ℎ(𝑝) 𝑇0 · 𝑝 · 2 · 𝑝 · 𝑇0 · 𝜉 + 1

Где х(р) - изображение перемещения золотника;

h(p) - изображение перемещения заслонки.

Как показывают расчеты современные гидроусилители имеют

коэффициент относительного демпфирования 𝜉 > 1, а в расчете

получено значение 5. При этом условии колебательное звено

передаточной функции распадается на два апериодических звена:

𝑊 (𝑝) =

𝐾г

(𝑇1 · 𝑝 + 1)(𝑇2 · 𝑝 + 1)

Для гидроусилителей, применяемых в авиационной технике:

𝑇1 = (3 − 5) · 10;3 𝑐

𝑇2 = (6 − 8) · 10;5 𝑐

33

В связи с тем, что действие малой по величине постоянной времени

𝑇2 может сказываться только на больших частотах, при практи

ческих расчетах ее можно принять равной 0. Тогда:

𝑊 (𝑝) =

𝐾г

𝑇1 · 𝑝 + 1

Передаточная функция характеризует гидроусилитель как

устойчивое быстродействующее звено с коэффициентом усиление

по перемещению Кг, зависящим от конструктивных параметров.

𝑊 (𝑝) =

3,48

(4 · 10;3 𝑝 + 1)

34

Расчет золотникового механизма.

Расчет конструктивных параметров и основных характеристик

золотника рулевой машины на первом этапе проектирования

может быть только приближенным. На втором этапе

проектирования расчет уточняется результатами эксперимента.

Предварительный расчет золотника должен базироваться лишь на

главных факторах, обусловленных нагрузкой, условиями работы и

характеристиками гидравлического привода.

До проектирования следует уточнить условия, в которых

предназначен работать золотник:

а) тип рабочей жидкости и диапазон температур.

б) время непрерывной работы или количество гармонических

циклов при испытании на долговечность;

в) диапазон возможных изменений давления питания;

г) быстродействие ЭГУ, управляющего перемещение

проектируемого золотника.

Требования к золотникам:

а) для золотников, применяемых в следящих приводах, основное

требование заключается в постоянстве коэффициента усиления по

расходу;

б) допустимые потери расхода (утечки жидкости) при нейтральном

положении золотника;

в) диапазон изменения давления нагрузки и допустимые значения

полезного расхода золотника при контрольных значениях давления

нагрузки;

г) расчетное значение давления питания;

д) допустимое значение трения плунжера золотника.

35

Для расчета был выбран цилиндрический золотник, с круглым

рабочим окном.

Назначение

Обозначение

Числовое

Размерность

значение

𝐻

Давление

𝑝пит

2050

питания

см2

Полезный

𝑄0

250

см3

расход

с

Допустимый

𝑄ут

10

см3

расход утечек

с

Соотношение

m

0,6

между щейкой

золотника и

цилиндром

Коэффициент

𝜇

0,7

рахода

Плотность

𝜌

8,8 · 10;6

жидкости

м

Расчетная

𝑉доп

15

с

допустимая

скорость

течения

жидкости в

канале

Таблица №15. Исходные данные для расчета.

36

Предварительные замечания.

Для обеспечения высоких динамических свойств рулевой машины,

линейности характеристик, малой утечки жидкости и высокой

чувствительности золотник должен иметь малый радиальный зазор

и оптимальные значения рабочего хода и перекрытия.

Учитывая степень фильтрации жидкости и допустимую утечку при

х=0 на основании статистики выбираем радиальный зазор в

золотниковой паре в пределах 𝛿 = 0,004 0,006 мм.

Перекрытие золотника, при котором обеспечиваются малые утечки

жидкости, высокая чувствительность и быстродействие, выбирается

из условия, что x = (1 3)𝛿. Для нашего примера полагаем,

чтох = (5 15)10;3 мм.

При расчете идеального золотника определяем:

1) гидравлическую проводимость управляемого дросселя

при𝑥 = 𝑥𝑚 :

𝐺𝑚 =

𝑄0

√1 · 𝑝пит

2

= 7,809

см4

1

𝐻2 × с

2) Площадь дросселирующего окна при и допущении,

что𝑅𝑒 ≥ (𝑅𝑒)кр :

𝐴0 =

𝐺𝑚

√

2

𝜌

= 2,3 · 10;2 см2

37

3) Полезный расход золотника при нагрузке Pd = 2000

𝐻

см4

4) Опытом установлено, что гидравлические потери в

кольцевом подводном канале будут достаточно малы,

если удовлетворяется условие 𝑄0 ≤ 𝑣доп · 𝐴𝑘

Проведем расчет составляющих

𝑑3 = 2√

𝑄0

= 0,576 ≈ 0,6 см

𝜋 · (1 − 𝑚2 )𝑉доп

Диаметр шейки золотника:

𝑑ш = 𝑑з × 𝑚 = 0,36 см

(1 − 𝑚2 ) · 𝜋

2

𝐴𝑘 = 𝑑з ·

= 0,181 см2

4

𝑄0 ≤ 𝑣доп · 𝐴𝑘 − 250 ≤ 271,5

Условие выполняется.

5) Максимальный ход золотника должен быть достаточно

малым:𝑥𝑚 ≤ (0,04 0,1)𝑑з , чтобы обеспечить высокое

быстродействие гидроусилителя в каскаде управления,

но в то же время он должен быть достаточно большим по

сравнению с радиальным зазором(𝑥𝑚 ≥

𝛿

), чтобы

0,01 0,02

обеспечить линейность статической характеристики

регулирования расхода на достаточно большом

интервале изменения координаты х. На основании

указанных рекомендаций принимаем 𝑥𝑚 = 0,25 мм;

6) Конструктивные размеры прямоугольного рабочего окна

управляемых дросселей определяются формулой

𝐴0 = 𝑥𝑚 · 𝑏 · 𝑛.

38

Длина рабочего окна в плоскости, перпендикулярной оси

золотника, где 𝐴0 и 𝑥𝑚 — расчетные значения площади

окна и хода золотника; n — количество рабочих окон,

n=2:

𝐴0

𝑏=

= 5 мм

𝑥𝑚 · 𝑛

Вводя ограничение гидравлической проводимости

управляемого дросселя, которое обуславливает

насыщение по расходу при сигнале управления 𝑥 =

𝑥𝑚 ,ширину рабочего окна по оси золотника принимаем

равной 𝑥𝑚 = 0,25 мм.

7) Найдем гидравлическую характеристику и коэффициент

усиления.

Уравнение гидравлической характеристику

золотникового гидроусилителя при больших сигналах

управления выражается формулой:

𝑄д =

При 𝜌д = 0:

𝐺𝑚

· 𝑥 · √0,5 · (𝑝пит − 𝑝д × sin 𝑛𝑥)

𝑥𝑚

𝑄д =

𝐺𝑚

· 𝑥 · √0,5 · 𝑝пит = 1042𝑥

𝑥𝑚

Следовательно коэффициент усиления линеаризованной

статической характеристики золотника:

𝐺𝑚

см2

𝑘з =

· √0,5 · 𝑝пит = 1042

𝑥𝑚

с

8) Мощность потока жидкости

Максимальная мощность на входе золотника:

39

𝑁вх =

𝑃пит · 𝑄0

= 5125 Вт

100

Максимальное значение полезной мощности на выходе

из золотника:

𝑁вх =

2

2

· 𝑃пит · 𝐺𝑚 √0,5 · (𝑝пит − 𝑝пит ) = 1980 Вт.

3

3

40

Расчет гидроцилиндра

Назначение

Обозначение

Давление нагнетания

Рн

Числовое

значение

2100

Давление слива

Рсл

50

Нагрузка

𝐹наг

80000

Ход поршня

Хп

88

Толщина поршня

𝛿п

5

Резерв для перемещения поршня

Δ

4

Прибавка к максимальной

С

0,8

толщины стенки, учитывающая

допуск на обработку

Допустимое напряжение

𝜍;1

550

материала при циклическом

нагружении

Таблица №16. Исходные данные для расчета.

1) Определяем давление питания

𝑝пит = 𝑝Н − 𝑝сл = 2050

2) Площадь поршня

Ап =

Размерность

𝐻

см2

𝐻

см2

Н

мм

мм

мм

мм

𝐻

мм2

𝐻

см2

𝐹наг 80000

=

= 39 см2

𝑝пит

2050

3) Внешний диаметр штока

𝑑внеш.шт. = 0,5 · 10;4 · 𝐹наг = 4 см

4) Внутренний диаметр штока

𝑑внут.шт. = 0,3 · 10;4 · 𝐹наг = 2,4 см

41

5) Диаметр поршня

𝐷п = √ 4 ·

Ап

2

+ 𝑑внеш.шт.

= 9 см = 90 мм

𝜋

6) Пересчет площади поршня

1

Ап = · 𝜋 · (𝐷п2 − 𝑑внеш.шт. ) = 51 см2

4

7) Толщина стенки

𝑝п

𝛿𝑚𝑖𝑛 =

· 𝐷 · 2 + 𝐶 = 2 мм

20 · 𝜍 п

8) Длина буксы

𝐿буксы = 1,2 · 𝑑внеш.шт. = 48 мм

9) Длина гильзы

𝐿гильзы = 2 · 𝑋п + 2 · 𝐿буксы + Δ = 281 мм

42

Заключение

1. В ходе выполнения работы был определен расчетный режим

энергопотреблений. По результатам расчета самым

энергозатратным является режим взлета. На основе данных с

этого режима выбран насос с потребной подачей 195 л/мин.

2. Определены геометрические параметры для гидроусилителя

типа "сопло-заслонка" с пружинной синхронной связью.

Потребный диаметр сопла составил 20 мм, а ход заслонки 0,25

мм в одну сторону.

3. Определены геометрические и конструктивные параметры

золотникового механизма. Определены требования к

изготовлению золотника

43

Список используемой литературы

1) Введение в проектирование систем авиационных рулевых

приводов/ Оболенский Ю.Г., Ермаков С.А., Сухоруков Р.В. - М.,

издательство ГУП г. Москвы "Окружная газета ЮЗАО", 2011. 344 с. илл.

2) Гидравлический следящий привод/ Гамынин Н.С. и др. Под

ред. В.А. Лещенко. - М., "Машиностроение", 1968, 564 с.

3) Привод рулевых поверхностей самолетов/ Гониодский В.И.,

Склянский Ф.И., Шумилов И.С. - М., "Машиностроение", 1974,

320 с.

4) Проектирование гидравлических систем летательных

аппаратов. Учебник для вузов. - М., "Машиностроение", 1982,

296 с., илл.

5) Гидравлические приводы летательных аппаратов: Учебник

для авиационных специальностей вузов/ Гамынин Н.С., Карев

В.И., А.М. Потапов, А.М. Селиванов: Под общ. Ред. В.И. Карева.

- М., "Машиностроение", 1992, 368 с.

6) Основы следящего гидравлического привода/ Гамынин Н.С.

- М., Государственное научно-техническое издательство

Оборонгиз, 1962, 294 с.

7) Механизмы управления самолетом / Кестельман В.Н.,

Федоров А.В. - М.: Машиностроение, 1987, 184 с.

8) Гидросистемы силового привода пассажирских и

транспортных самолетов/ Волков А.А., Долгушев В.Г.,

Матвеенко А.М., Пугачев Ю.Н. - М.: МАИ, 2019, 190 c.

9) Самолет Ил-96-300 / под редакцией Воробьева В.Г. И

Лешнера Д.В. - М.: Московский институт инженеров

гражданской авиации, 1999, 184 с.

44