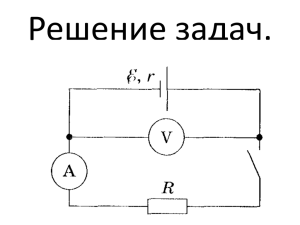

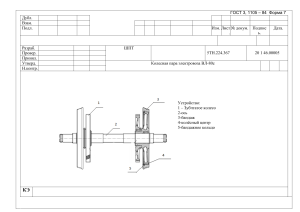

«РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ» ФИЛИАЛ ОТКРЫТОГО АКЦИОНЕРНОГО ОБЩЕСТВА СВЕРДЛОВСКАЯ ЖЕЛЕЗНАЯ ДОРОГА Екатеринбургский учебный центр №1 ЭЛЕКТРОВОЗ 2ЭС6 Механика, двигатели, аппараты ЕКАТЕРИНБУРГ 2008 Пособие составлено на основе материалов предлагаемых заводом изготовителем УЗЖМ для эксплуатации электровозов 2ЭС6 на Свердловской железной дороге филиале ОАО «РЖД». В пособии приведены рекомендации завода изготовителя по обнаружению и устранению неисправностей. Предлагаемый материал является учебным пособием для локомотивных бригад и учащихся учебных центров подготовки машинистов, помощников машинистов электровоза и ремонтного персонала. 2 1 Общие сведения Механическая часть предназначена для реализации тяговых и тормозных усилий, развиваемых электровозом, размещения электрического и пневматического оборудования, обеспечения заданного уровня комфорта, удобных и безопасных условий управления электровозом. Механическая (экипажная) часть электровоза состоит из двух секций соединенных между собой автосцепкой. Каждая секция включает в себя две двухосные тележки и кузов, связанных между собой наклонными тягами, рессорным пружинным подвешиванием типа «флейсикойл», гидродемпферами и ограничителями перемещения кузова. На механическую часть электровоза действует нагрузка, создаваемая весом механического, электрического и пневматического оборудования. Кроме того, механическая часть передает тяговые усилия от электровоза к поезду и воспринимает динамические нагрузки, возникающие при движении электровоза по кривым и прямым участкам пути. Механическая часть должна быть достаточно прочной, а также отвечать требованиям безопасности движения и правилам технической эксплуатации железных дорог. Для обеспечения нормальной и безаварийной работы необходимо, чтобы все механическое оборудование находилось в полной исправности и отвечало нормам безопасности, прочности и правилам ремонта. Механическая (экипажная) часть одной секции электровоза 2ЭС6 представлена на рисунке 1. 1 2 3 4 5 1 - автосцепка; 2 - кабина; 3 - колесная пара; 4 - букса; 5 - буксовый поводок; 6 - рама тележки; 7 - перегородка; 8 - кронштейн; 9 - наклонная тяга; 10 - крыша кузова; 6 7 8 9 10 11 12 13 14 15 16 17 18 19 11 - амортизатор; 12 - рама кузова; 13 - буксовая пружина; 14 - кузовная пружина; 15 - страховочный шкворень; 16 - кронштейн; 17 - боковая стенка; 18 - задняя стенка; 19 - переходная площадка. Рисунок 1 - Механическая (экипажная) часть одной секции. 3 2 Тележка Каждая секция включает в себя две двухосные тележки, на которые опирается кузов. Тележки воспринимают тяговые и тормозные усилия, боковые, горизонтальные и вертикальные силы при прохождении неровности пути и передают их, через пружинные опоры с поперечной податливостью, на раму кузова. Тележка электровоза 2ЭС6 имеет следующие технические характеристики(рисунок 2): Конструкционная скорость, км/ч Нагрузка от колесной пары на рельсы, кН 120 245 4 Типтягового электродвигателя ЭДП810 Тип подвески двигателя опорно-осевая Крепление двигателя опорно-осевое с маятниковой подвеской Тип букс одноповодковая с кассетным роликоподшипником Рессорное подвешивание двухступенчатое Статический прогиб, мм буксовой ступени 58 кузовной ступени 105 Тип тормозных цилиндров ТЦР 8 Коэффициент нажатия тормозных колодок 0,6 Тележка состоит из сварной рамы коробчатого сечения, которая своей концевой балкой через наклонную тягу с шарнирами соединена с центральной частью рамы кузова. К средней балке рамы тележки крепятся посредством маятниковых подвесок остова тяговых электродвигателей постоянного тока, которые другими своими сторонами опираются на оси колесных пар через смонтированные на них моторно-осевые подшипники качения. Крутящий момент от тяговых электродвигателей передается на каждую ось колесной пары через двухстороннюю косозубую передачу, образующую шевронное зацепление с шестернями посаженными на хвостовики вала якоря тягового электродвигателя. На буксовых шейках оси колесной пары смонтированы двухрядные конические роликовые подшипники закрытого типа фирмы «Тимкен», размещенные внутри корпуса бесчелюстной одноповодковой буксы. Поводки имеют сферические резинометаллические шарниры, которые посредством клиновых пазов крепятся к буксе и к кронштейну на боковинах рамы тележки, образуя продольную связь колесных пар с рамой тележки. Поперечная связь колесных пар с рамой тележки осуществляется за счет поперечной податливости буксовых пружин. Аналогично, поперечная связь кузова с рамой тележки осуществляется за счет поперечной податливости кузовных пружин и жесткости пружин упоров-ограничителей, которые также обеспечивают возможность поворота тележки в кривых участках пути и гашения различных форм колебаний кузова на тележках. Также для гашения колебаний кузова и подрессоренных частей тележки применены вертикальные буксовые, вертикальные и горизонтальные кузовные гидравлические демпферы (гидравлические гасители колебаний). Для торможения электровоза используется тормозная рычажная передача с применением чугунных тормозных колодок, восьмидюймовыми тормозными цилиндрами (на каждое колесо тележки) с автоматическим регулятором выхода штока. 2.1 Рама тележки Рама тележки предназначена для передачи и распределения вертикальной нагрузки между отдельными колесными парами восприятия и передачи на раму кузова тягового усилия, тормозной силы, а также боковых, горизонтальных и вертикальных сил от колесных пар при проходе ими неровностей пути. Она служит для монтажа всех основных узлов, составляющих тележку, и предназначена для распределения статических и инерционных нагрузок от веса кузова, тяговых двигателей, тормозного оборудования на рессорное подвешивание. 5 Рама тележки, рис.-3, представляет собой цельносварную конструкцию коробчатого сечения с незамкнутой концевой частью. В комплект рамы входят две боковины 1 и 2, средняя 3 и концевая 4 балки и кронштейны 5, 6, 7 для установки элементов тормозной системы. Верхний и боковые листы боковины рамы тележки выполнены плоскими, а нижний в центральной части имеет прогиб радиусом 350 мм. Для стыковки с концевой балкой нижний и верхний листы имеют закругление радиусом 400мм и выступ шириной 400мм. Для стыковки со средней балкой закругления радиусом 250 мм и выступ шириной 340мм. Кроме того, на наружном продольном торце нижнего листа боковины также имеются два выступа с округлыми сторонами под установку кронштейнов тормозных цилиндров, а на его горизонтальных участках с каждой стороны устанавливаются по два круглых платика под чаши буксовых пружин. В боковых листах имеются по пять сквозных отверстий диаметром 98 мм, в которые при сборке рамы ввариваются трубы, расточенные под запрессовку в них кронштейнов для установки элементов тормозной системы. После сварки короба боковины, к ее нижней части привариваются щеки 9, имеющие клиновидные пазы для установки валиков амортизаторов двух буксовых поводков, 6 которые впоследствии обрабатываются на раме в сборе. На верхний лист устанавливаются эллипсовидные накладки под стаканы кузовных пружин. Средняя балка имеет также коробчатое сечение, в ее центральной части для придания конструкции необходимой жесткости вварена толстостенная труба с наружным диаметром 219 мм, по обе стороны которой с каждой стороны установлены по два кронштейна подвесок тяговых электродвигателей. Клиновидные пазы на кронштейнах унифицированы с клиновидными пазами для крепления буксовых поводков и также обрабатываются на тележке в сборе. Концевая балка является наиболее ответственным и напряженным элементом рамы. Ее основной профиль аналогичен профилю средней балки, однако к ее передней части посередине приварен кронштейн 8 для установки наклонной тяги, образованный двумя плоскими закругленными боковыми листами и приваренными к ним сверху согнутым листом с радиусом гиба 170 мм, а к торцам толстостенной втулки с наружным диаметром 175 мм. Для изготовления рамы применены листы из стали 09Г2Д ГОСТ19281-89. При этом их толщина составляет: верхних листов боковин, средней и концевой балок –16 мм, всех нижних листов – 20 мм, боковых листов боковины и средней балки – 12 мм, боковых листов концевой балки – 16 мм, кронштейнов и платиков от 10 до 20 мм. 2.2 Блок колесно-моторный На электровозе впервые применён колёсно-моторный блок с коническими моторноосевыми подшипниками качения и двухсторонней косозубой передачей. Особенность конструкции КМБ состоит в применении единого жёсткого для двух моторно-осевых подшипников корпуса, обеспечивающего качественную регулировку подшипников при сборке, её стабильность в эксплуатации и обеспечивающего расчётную долговечность подшипников не менее 5 млн. км пробега. Вдвое повышен ресурс зубчатых колёс (до 1,8 млн. км пробега). Большое зубчатое колесо выполняется составным, венец изготавливается из стали 45 ХН с контурной закалкой ТВЧ. Колесно-моторный блок включает в себя колесную пару, кожух зубчатой передачи, шестерни и тяговый двигатель типа ЭДП810 с опорно-осевым подвешиванием через моторно-осевые подшипники качения. Основные размеры представлены на рисунке 4. 2.3 Колесная пара Колесная пара направляет электровоз по рельсам, передает силу тяги, развиваемую электровозом, и тормозную силу при торможениях, воспринимает статические и динамические нагрузки, возникающие между рельсом иколесом, и преобразовывает вращающий момент тягового электродвигателя в поступательное движение электровоза. Колесная пара сосотоит из оси, колесных центров, бандажей, бандажных колец и зубчатых колес, смотри рисунок 5. 7 Рисунок 5 - Колесная пара Ось колесной пары изготовлена из осевой стали, заготовка по ГОСТ 4728-96 и ее длина составляет 2450 мм. Для монтажа буксовых подшипников, колес, зубчатых колес и моторно-осевых подшипников на оси предусмотрены буксовые, предступичные, подступичные части и моторно-осевые шейки. Все поверхности, за исключением торцов, шлифованные. Центра колесных пар отлиты из стали 25Л-III ГОСТ 977-88 и статически отбалансированы путем механической обработки. На электровозе 2ЭС6 применена колесная пара с дисковым литым колесным центром. Бандаж изготовлен из специальной стали, на обод колесного центра посажен в горячем состоянии, для предупреждения сползания застопорен бандажным кольцом. В торцевой части оси имеются отверстия под болты для крепления торцевой шайбы. 2.4 Тяговая зубчатая передача Зубчатая передача предназначена для передачи вращающего момента с вала якоря тягового электродвигателя на колесную пару. С целью уменьшения уровня нагрузок, действующих на элементы привода и, в первую очередь, на подшипники, на электровозе 2ЭС6 применена традиционная жесткая двухсторонняя косозубая передача с модулем 10 мм, с централью 617,5 мм, передаточным отношением 3,44 и коэффициентом перекрытия равным 2,1, ширине зубьев равной 90 мм. Два зубчатых колеса, находящихся на оси колесной пары, также как и две шестерни, посаженые на хвостовики вала якоря, образуют шевронные колеса с разнесенными полушевронами, зубчатое колесо показано на рисунке 6. Зубчатое колесо изготовлено цельнокатанной поковкой из стали из стали 45ХН., которую подвергают объемному улучшению до твердости НБ 210-370 (по Бринеллю), после чего нарезают зубчатый венец и зубья шевенгуют. Рабочие поверхности зубьев подвергаются контурной закалке ТВЧ с последующим отпуском. Шестерня, показана на рисунке 7, изготавливается из поковки легированной стали 12Х2Н4А или 20ХН3А с последующей цементацией на глубину 1,6…1,9 мм и с закалкой поверхности зубьев по всему контуру, включая и впадины до HRC60. После механической и термической обработки производитсяшлифовка рабочих поверхностей зубьев и конусного отверстия. Посадка шестерен на конусные (1:10) хвостовики вала – тепловая (индукционный подогрев) с натягом 0,22…0,26 мм. Требуется контакт сопрягаемых посадочных поверхностей до площади прилегания не менее 75%. 8 Рисунок 7 – Шестерня 2.5 Кожух зубчатой передачи Кожух зубчатой передачи предназначен для защиты зубчатой передачи от внешней среды и является масляной ванной для ее смазывания. Кожух редуктора, показан на рисунке 8, состоит из двух половин и сварен из листовой стали с толщиной листов 5 мм., прикреплен к остову тягового двигателя тремя болтами М36. По горловинам кожуха со стороны тягового двигателя установлены уплотнения из трубчатой резины, а со стороны колеса – специальное уплотнение из полиуретанового материала. По стыку двух половин кожуха со стороны малой горловины установлено специальное уплотнение, а с внутренней стороны горловины – приварено кольцо для сбора масла. На ступице зубчатого колеса и крышке подшипника предусмотрены выступы, выполняющие функции маслоотбойников. Для улучшения условий смазки передачи нижняя поверхность кожуха выполнена с дополнительным резервуаром На боковине нижней половины кожуха находится карман с заправочной горловиной, закрываемой откидной крышкой. К крышке люка приварена трубка-сапун, служащая для выравнивания давления внутри кожуха с атмосферным давлением. Половины кожуха по концам стянуты двумя болтами М24, восемью болтами М12 по боковине со сторону колеса и тремя болтами М12 со стороны тягового двигателя. 2.6 Буксовый узел Буксы бесчелюстные одноповодковые с роликовыми подшипниками закрытого типа фирмы «Тимкен». Через буксы на колесные пары передается вертикальная нагрузка от 9 массы электровоза, а от колесных пар на рамы тележек- усилия тяги, торможения и боковые горизонтальные усилия. Колесные пары с рамой тележки связаны через буксовые пружины 5 и односторонние буксовые поводки. Литой корпус буксы имеет два прилива под нижние направляющие буксовых пружин 4. Внутри корпуса размещен двухрядный конический роликовый подшипник 14 закрытого типа с эластомерным уплотнением и заправленный специальной смазкой на расчетный пробег 1,4 млн.км. Подшипник устанавливается на буксовую шейку прессом с усилием 8…10т. при натяге 0,07-0,10 мм и фиксируется торцевой шайбой 4 или 5 с болтами 11, завернутыми в торец оси. Наружное кольцо подшипника закрепляется крышками букс 8 или 9, на наружных крышках букс с одной стороны устанавливается токосъемное устройство, а с другой - датчики систем регулирования тяги и систем безопасности. Буксовые поводки имеют сферообразные резино-металлические шарниры. Оси шарниров имеют клинообразные концы, которыми поводок соединен с одной стороны с корпусом буксы, а с другой стороны с кронштейном посередине боковины рамы тележки, осуществляя тем самым продольную связь колесных пар с рамой тележки. Буксовый узел представлен на рисунке 9. 2.7 Буксовое подвешивание Буксовое рессорное подвешивание, рисунок 10, служит для смягчения ударов, передаваемых на надрессорное строение, при прохождении электровоза по неровностям пути, и равномерного распределения нагрузок между колесными парами. На верхние направляющие буксовых пружин 2 через резинометаллические амортизаторы 1 опирается рама тележки, причем хвостовик верхних направляющих входит в расточку нижних направляющих пружин с зазором 14мм, ограничивающим поперечное смещение колесной пары относительно рамы тележки с жесткостью поперечной связи 5,7 кН/мм за счет поперечной податливости буксовых пружин. При заданной осевой нагрузке 24 т на каждую буксу устанавливаются по две наружные пружины 4 , а при добалансировке электровоза до осевой нагрузки 25 т, добавляются еще и по две внутренние поз.14. Наружные буксовые пружины изготовлены из шлифованного прутка диаметром 42 мм стали 60С2ХА с поджатыми и обточенными концевыми витками. Статический прогиб 10 пружин под расчетной нагрузкой составляет 58мм, высота пружин под нагрузкой равна 206 мм ,поперечная жесткость пружины равна 1,43 кН/мм. Внутренняя пружина изготовлена также из шлифованного прутка, прошедшего термообработку до твердости 42…48 ед.HRC с последующим упрочнением наклепом дробью. Число рабочих витков - 3, полных - 4,5. Диаметр прутка 15 мм, высота пружины в свободном состоянии 184 мм, средний диаметр витка-160 мм. 2.8 Подвешивание тягового электродвигателя Подвешивание тягового электродвигателя, рисунок 11, электровоза опорно-осевое. Тяговый электродвигатель одним концом опирается через моторно-осевой подшипник на ось колесной пары, а другим- на раму тележки через специальную подвеску. При этом обеспечивается смягчение ударов, передающихся на тяговый электродвигатель при прохождении колесной парой неровностей пути и при трогании с места, а также возможность изменения взаимного положения тягового электродвигателя и рамы тележки при движении электровоза. Подвешивание тягового двигателя к раме тележки осуществлено через поводок с резиновыми амортизаторами, унифицированный и для буксы колесной пары, один конец которого устанавливается в приваренном к раме тележки кронштейне, а второй конец в кронштейне, закрепленном на остове тягового двигателя шестью болтами М36. Моторно-осевые подшипники качения Timken М246949-М246910, расположенными в стаканах, которые установлены в корпусе подшипников. соединенным с остовом тягового электродвигателя двенадцатью болтами М36. Корпус подшипников состоит из полутрубы U-образного сечения, согнутой из листовой стали 20-3-Т ГОСТ 1577 – 93, усиленной 11 сварными ребрами жесткости. Полутруба для крепления к тяговому двигателю выполнена с лапами, фланцами и масленками для подвода масла к подшипникам. К фланцам корпуса подшипников шестью болтами М16 присоединены стаканы и крышки подшипников с лабиринтным уплотнением, выполненном в ступицах зубчатых колес. Между фланцами корпусов подшипников и стаканами предусмотрена установка составного кольца для регулирования осевого разбега подшипников в процессе сборки колесной пары. 2.9 Передача тормоза рычажная Тележки электровоза оборудованы индивидуальным для каждого колеса колодочным тормозом с двухсторонним нажатием на колесо чугунных гребневых колодок (рисунок 12). Каждое колесо обслуживается одним тормозным цилиндром диаметром 8''(203мм) типа 670В со встроенным автоматическим регулятором выхода штока (ТЦР) производства ОАО «Транспневматика» (поз.1). Рабочий ход поршня ТЦР – 100мм, максимальный выход винта регулятора относительно поршня – 200мм. Усилие от ТЦР на колесо передается через рычажную передачу с общим передаточным отношением 8,8. Размеры плеч рычагов выбраны с таким расчетом, чтобы обеспечить равномерное распределение усилия от ТЦР между тормозными колодками, т.е. передаточное отношение к каждой колодке составляет 4,4. Тормозные цилиндры установлены на кронштейнах с наружной стороны рамы тележки. Усилие от штока ТЦР через рычаг поз.2, вилку поз.3 и вертикальный рычаг поз.4 12 или поз.10 передается на башмак с тормозной колодкой поз.6, которые крепятся на подвесках поз.5 и поз.8 к кронштейнам рамы тележки. Поперечное смещение колесных пар относительно рамы тележки компенсируется зазорами в узлах крепления подвесок к раме тележки и применением конусных втулок в деталях рычажной передачи. 2.10 Цилиндры тормозные На электровозе установлены тормозные цилиндры 670В с встроенным регулятором (рисунок 13), они предназначены для создания тормозного усилия и автоматического регулирования величины хода штока в пределах, обеспечивающих постоянную величину зазора между тормозными колодками и бандажами колесных пар. Технические данные: Диаметр цилиндра, мм Ход поршня, мм Максимальный выход винта, мм Суммарный выход винта, мм Рабочий ход поршня, мм Рабочее максимальное давление, МПа Рабочее усилие на винте не более, кгс Масса, кг 203 110 200 245 100 0,6 1830 32 Цилиндры состоят из двух составных частей: тормозного цилиндра и встроенного в него регулятора одностороннего действия. Цилиндр тормозной состоит из корпуса (5),поршня (21), крышки (7). Регулятор состоит из винта (25), имеющего несамотормозящую резьбу, гаек 18 и 19. В исходном положении гайка (18) под действием пружины (17) через подшипник (39) поджата к ограничителю (11), который жестко соединен штифтом (12) с муфтой (24) и предотвращает ограничитель (11) от проворачивания при перемещении поршня (21). Гайка (19) через кольцо (20), зафиксированное стопорным кольцом (37), под действием пружины (17) через подшипник (39) поджата к упору (4). При этом кулачки упора (4) входят в пазы кольца (20). Сухари упора (4), входящие в пазы стержня (6), свободно совершают возвратно-поступательное движение в момент торможения. Винт (25) удерживается в исходном положении пружиной (22) через стержень (6) , ограничитель 13 (11), гайку (19), кольцо (20) и упор(4). Положение винта (25) относительно тормозной рычажной передачи фиксируется фиксатором (3) с пружиной (9). Вращению стержня во время циклов торможения и отпуска препятствует направляющая (2). К корпусу тормозного цилиндра (5) болтами (33) прикручена крышка (7).Внутри корпуса расположен стержень (6) на который посажен поршень (21).В стержне кольцом (35) и шайбой (8) зафиксирован винт (25), на винте навернуты гайки (18 и 19) с подшипниками (39).Подшипники зафиксированы стопорными кольцами (37).На гайки воздей ствуют пружины (17). С винтом соединена муфта (24) закрытая чехлом (1), который закреплен хомутом (42),резьба муфты левая. Стержень в крышке фиксируется направляющей (2) закрытой пробкой (14). На муфте со стороны чехла навернута гайка (23) зафиксированная винтом (32), гайка фиксирует крышку (16). После смены тормозных колодок и регулировки тормозной рычажной передачи необходимо вращением винта по часовой стрелке установить его в исходное положение, не допуская максимального выхода. Зафиксировать положение фиксатором. Провести 2-3 торможения максимальным давлением в тормозных цилиндрах и проверить положение колодок относительно бандажей колесных пар. При необходимости вращением винта установить допустимый зазор. При нормальных зазорах между колодками и бандажами встроенный регулятор работает как жесткий стержень. Функцию жесткого стержня регулятор выполняет до увеличения зазора между колодками и бандажом. При увеличении зазоров при торможении поршень 21 со стержнем 6 перемещают ограничитель 11, гайку 18, винт 25, гайку 19 с кольцом 20 и упор 4. При соприкосновении упора 4 с упорами крышки 7 его перемещение прекращается. Дальнейшее перемещение системы выведет кулачки упора 4 из пазов кольца 20. Гайка 19 под действием пружины 17 через подшипник 39 навертывается на винт 25. Навертывание гайки 19 на винт 25 будет происходить до касания тормозных колодок бандажа колесных пар, при этом между гайкой 19 и ограничителем 11 образуется зазор равный величине износа колодок и бандажей, а кулачки упора 4 войдут в пазы кольца 20. При отпуске поршень со стержнем под действием пружины 22 перемещаются в исходное положение. Со стержнем перемещаются муфта 24 с ограничителем 11, гайка 18, винт 25, упор 4, гайка 19 с кольцом 20. При перемещении упор 4 достигнув упоров крышки 7 остановится. Вместе с ним остановятся гайка 19 и винт 25, а стержень 6, ограничитель 11 будут продолжать свое перемещение, образуя зазор между ограничителем 11 и гайкой 18. Под действием пружины 17 гайка 18 будет навертываться на винт до соприкосновения с ограничителем. Гайки 18 и 19 поочередно навертываются на винт на величину износа колодок и бандажей. Регулятор скомпенсировал величину износа тормозных колодок и бандажей колесных пар, оставив неизменным первоначальный зазор между ними. Ход поршня тормозного цилиндра остается неизменным, изменился выход винта. При достижении выхода винта максимального значения необходимо регулировать тормозную рычажную передачу. 3 Связь кузова с тележками Связи кузова с тележками предназначены для передачи всех видов усилий от рамы кузова к тележкам. 14 3.1 Кузовное подвешивание Тележки связаны с кузовом через пружины типа «flexicоil» (см. рис. 14) упоры-ограничители и наклонные тяги. Каждая тележка имеет кузовные пружины 1, установленные на направляющие нижние чаши 4, вставленные в фиксирующие кольца на боковинах рамы тележки. Расстояние между осями колец (пружин) вдоль боковин составляет 800 мм. С рамой кузова пружины связаны через верхние стаканы 4, закрепленные на приваренных к раме банках 5, болтами 8, которые зафиксированы от отвинчивания стопорной планкой 7. Пружины изготовлены из шлифованного прутка диаметром 46 мм стали 60С2ХА с поджатыми и обточенными концевыми витками. Статический прогиб пружин под расчетной нагрузкой составляет 105 мм, высота пружины под нагрузкой равна 550 мм, поперечная жесткость пружины равна 123 Н/мм, что соответствует эквивалентной длине маятниковой подвески около 540 мм. При добалластировке электровоза до осевой нагрузки 25 т предусматривается дополнительная установка внутренней пружины 2 с диаметром прутка 17 мм, средним диаметром витка 122 мм, высотой в свободном состоянии 520 мм, и полным числом витков 10,5. Поворот тележки относительно кузова в кривых участках пути вызывает поперечную деформацию опорных концов пружин до 91 мм в кривых радиусом до 80 – 100 м, при этом на тележку действует возвращающий момент от поперечной деформации пружин 11,75 кН∙м/град, который в крутых кривых достигает 47 кН∙м (поворот тележки до 4о). Упругая поперечная связь кузова с тележкой нелинейная: на первой половине поперечного смещения кузова относительно тележки 20 мм жесткость связи 0,5 кН/мм определяется работой кузовных пружин 1 и 2, на второй половине поперечного смещения кузова до 40 мм добавляется жесткость пружины 3 возвращающего устройства упораограничителя (см. рис. 15) 2,1 кН/мм – в результате чего от жесткого упора рамы тележки в упорную плиту 4 рамы кузова упругая возвращающая сила возрастает до 62 кН. Пальцы упора 2 возвращающих устройств с пружинами закреплены на боковинах рамы в стакане 1 посередине тележки и после регулируемого зазора 20 мм упираются в упорные плиты, закрепленные на обносном швеллере рамы кузова. 15 3.2 Наклонные тяги Продольная связь тележки с кузовом осуществляется наклонной тягой, рисунок 16, с шарнирами от концевой поперечной балки рамы тележки к кронштейну , закрепленному посередине рамы кузова. Кронштейн рамы кузова имеет два упора для установки резино-металлических шарниров наклонных тяг: передней и задней тележек секции электровоза. Крепление наклонной тяги к кронштейну на концевой балке рамы тележки производится через шарнирный подшипник 10 типа ШС80, который установлен в головке тяги 1. Сверху головка уплотнена резиновым кольцом, установленным между фланцем 2 и лабиринтом 3, снизу головка закрыта крышкой 4, а образованная полость подшипника заполнена жидкой смазкой. Собственно тяга состоит из трубы 108х16 с приварной головкой для шарнирного подшипника и с другой стороны с приварным стержнем, на котором между двумя тарелками 7 и упором кронштейна кузова установлены два эластомерных блока 6 с предварительным поджатием на 16 мм каждый. При этом между тарелками и упором кронштейна остается зазор по 10 мм, за счет которого упруго передаются силы тягиторможения до расчетного значения коэффициента тяги 0,3 (до суммарной силы тяги от тележки 14-15 кН).Длина тяги между центрами шарниров составляет 2525 мм, угол наклона тяги от горизонта 8о, причем, продолжение оси тяги совпадает с серединой базы тележки на уровне головок рельсов. Эта схема продольной связи тележки с кузовом позволяет обеспечить коэффициент использования сцепной массы электровоза до 0,92. 3.3 Гидравлический гаситель колебаний Гидравлические гасители предназначены для гашения вертикальных, горизонтальных, а так же галопирующих колебаний кузова электровоза возникающих при движении. На электровозе применены три типа гидравлических гасителей колебаний: 698-09, 698-10, 16 698-11. Конструктивно типы гасителей не отличаются, при этом имеют различные технические характеристики. Гидравлический гаситель, рисунок 17, колебаний представляет собой поршневой телескопический демпфер одностороннего действия, развивающий усилие сопротивления только на ходе сжатия. Ход растяжения является вспомогательным, шток свободно перемещается вверх и засасывает рабочую жидкость в поршневую полость. При ходе поршня вверх в поршневой полости 22 цилиндра образуется разряжение. За счет перепада давления в этой полости и в рекуперативной, жидкость из рекуперативной камеры поступает в поршневую полость 22 цилиндра. При остановке поршня гасителя диск закрывает впускные отверстия клапана, и при движении поршня вниз часть масла с большим сопротивлением вытесняется из подпоршневой полости, через дроссельные щели клапана, обратно в рекуперативную камеру, а другая часть – через дроссельные отверстия в штоке, в надпоршневую полость 5 цилиндра. Масло, пройдя через отверстия в штоке при заполнении надпоршневой полости, имеет возможность, через отверстия в цилиндре 6 перетекает в рекуперативную камеру. С увеличением давления в подпоршневой полости цилиндра свыше 2,9±0,3 МПа срабатывает предохранительный клапан 24, ограничивая тем самым усилие сопротивления гасителя. 4 Кузов электровоза Условия обеспечения прочности, жесткости и долговечности несущей конструкции кузова регламентируется «Нормами для расчета и оценки прочности несущих элементов, динамических качеств и воздействия на путь экипажной части локомотивов железных дорог МПС РФ колеи 1520 мм. Утверждены МПС РФ 12.01.98г.» Кузов электровоза (см. рис. 18) однокабинный, вагонного типа, предназначен для размещения силового и вспомогательного электрооборудования, оборудования для обеспечения собственных нужд локомотива, размещения рабочих мест локомотивной бригады, а также для восприятия и передачи нагрузок: - вертикальной статической от массы внутрикузовного оборудования, запаса песка; - крышевого и подкузовного оборудования; - динамических, возникающих при взаимодействии с вагонами поезда и тележками локомотива и ударных воздействий в автосцепку. Конструкция кузова спроектирована с учетом обеспечения необходимой прочности, жесткости и долговечности конструкции, технологичности при изготовлении, ремонте и эксплуатации электровоза, удобства и безопасности работы локомотивной бригады при управлении и обслуживании электровоза, требований технической эстетики и аэродинамики. Кузов электровоза состоит из остова (боковых стен), крышевой секции, несущей рамы, и кабины управления. Боковые стенки кузова представляют собой решётчатый каркас из прокатных и гнутых профилей, обшитый гофрированным стальным листом толщиной 2,5 мм из стали марки. Крышевая секция (см. рис. 19) состоит из основной части (высотой 935 мм и шириной 3060мм) и трех съемных частей люка. 4.1 Рама кузова Главная рама электровоза охватывающего типа, состоит из двух боковин, двух буферных брусьев, боковых опор для пружин второй ступени подвешивания и двух балок для передачи силы тяги. Рама кузова (см. рис. 20) имеет комбинированное строение, отличительной особенностью которого является то, что рама содержит силовой пояс, т.е. элемент традиционного строения рам электровозов, а в концевых частях рама усилена хребтовыми балками, т.е. элементами традиционного строения рам тепловозов. Это позволило рационально распределить силовой поток продольной нагрузки и тем самым обеспечить 17 необходимые жесткость и прочность конструкции без значительного увеличения ее массы и с применением традиционных профилей и материалов. Расчетами с использованием подробных трехмерных конечно-элементных моделей установлено, что конструкция рамы обеспечивает следующие показатели: - восприятие продольных сил растяжения и сжатия по оси автосцепок до 2,5 МН; - подъемку за поддомкратные опоры при выкатке тележек; - диагональную подъемку кузова;- аварийную (после схода электровоза с рельсов) подъемку кузова за автосцепку; - максимальная стрела прогиба кузова с оборудованием под собственным весом составляет не более 8мм. - частота первой формы свободных изгибных колебаний кузова в вертикальной плоскости – не менее 8 Гц. К лобовому листу буферного бруса приварена розетка автосцепки; снизу буферный брус имеет коробчатый проем для поглощающего аппарата автосцепки. К нижнему листу буферного бруса прикрепляют путеочиститель. Буферный брус сварен из листовой стали и усилен накладками. Балки для передачи силы тяги и торможения сварены из стальных листов толщиной 10—12 мм. К средней части балки приварен кронштейн для крепления тяг от тележки. Боковины рамы кузова сварены из полос (900x12 мм), нижнего швеллера высотой 300 мм с осью, расположенной приблизительно по оси автосцепки, и верхнего профиля высотой 170 мм. При этом боковина рамы кузова закрывает верхнюю часть тележки. Несущие элементы кузова (см. рис. 20) изготовлены из низколегированной стали 09 Г2С. Кроме основных элементов, жесткость рамы обеспечивают продольные, поперечные элементы высотой до 170 мм и настил рамы толщиной 6 мм. Над настилом рамы монтируются воздуховоды, прокладывается монтажный короб для проводов и трубопроводов, постаменты для модулей системы вентиляции ТЭД и пускотормозных резисторов, тормозного и вспомогательного компрессоров и другого оборудования, связанные в монтажную раму. Энергопоглощающее устройство представляет собой конструкцию, изготовленную из силового каркаса и стальных гнутых пластин. Поглощение энергии удара происходит в результате деформации пластин. 4.2 Кабина управления Кабина управления изготавливается в виде отдельного модуля, который устанавливается на раму кузова и крепится сваркой к раме и прилегающим частям боковых стен кузова. Металлоконструкция кабины состоит из силового каркаса, в передней части которого размещено энергопоглощающее устройство для защиты локомотивной бригады при соударении электровоза с препятствием. Каркас кабины управления состоит(см. рис. 21) из каркасов лобовой части, пола, боковых и поперечной стен и крыши, изготовленных, в основном, из стальных гнутых профилей. Все крупные узлы конструкции собираются на стендах, с соблюдением установленных допусков на размеры, чтобы при окончательной сборке каркаса кабины избежать пригоночных работ. На лобовой части кабины управления расположены подножки и поручни для протирки лобовых стекол и стекла прожектора, установленные по условиям вписывания в габарит подвижного состава по ГОСТ 9238-83 и соответствующие требованиям СН и ЭТ ЦУВСС-6/35. Для защиты лобовых и боковых окон от попадания воды, стекающей с крыши, предусмотрены водоотводящие козырьки. Для доступа локомотивной бригады в кабину управления выполнена дверь в задней стене кабины. Кабина управления электровоза имеет оптимальную форму лобовой части и выполнена с учетом наиболее рациональной компоновки оборудования. Передние окна выполнены из высокопрочного многослойного безопасного стекла с электроподогревом и обеспечивают хороший обзор и необходимую видимость пути следования. Подвижные боковые окна 18 имеют горизонтальное перемещение и специальное кулачковое прижимное устройство, позволяющее обеспечить герметичность кабины при закрытых окнах. Двери кабины и тамбура имеют надежные уплотнения и достаточную толщину для обеспечения хорошей шумоизоляции кабинного пространства от машинного отделения. Конструкция кабины обеспечивает возможность фокусировки светового луча лобовых прожекторов, а также замену электроламп прожекторов через верхний люк из кабины. Лобовая часть кабины управления оснащена фонарями красного и белого цвета, устройствами обмыва и очистки стекол. 4.3 Путеочиститель С целью исключения попадания под колеса электровоза крупногабаритных предметов на электровозе установлен путеочиститель (см. рис. 22). Конструкция путеочистителя рассчитана на продольное усилие 117-137 кН по его нижней кромке. Положение кромки путеочистителя регулируется по высоте 165 мм по мере изнашивания бандажей колесных пар при помощи козырька, в котором имеются регулировочные отверстия. Рисунок 22 - Путеочиститель 4.4 Автосцепное устройство Автосцепное устройство, рисунок 23, располагается в концевых частях рамы кузова и состоит из следующих частей: автосцепки 6, поглощающего аппарата 3,тягового хомута 2, упоров 1,4, центрирующего прибора 8, расцепного привода 5. Автосцепка 6 служит для сцепления подвижного состава, а так же для передачи тяговых и ударных нагрузок. Поглощающий аппарат 3 смягчает удары и рывки, предохраняет подвижной состав, грузы и пассажиров от вредных динамических воздействий. Тяговый хомут 2 с помощью клина 7 передает поглощающему аппарату тяговое усилие от автосцепки. Упоры 1 передают нагрузку на раму электровоза. Центрирующее прибор 8 возвращает автосцепку после бокового отклонения в центральное осевое положение. Расцепной рычаг служит для расцепа подвижного состава. 4.5 Тормоз ручной стояночный Тормоз ручной стояночный (см. рис. 24) предназначен для удержания электровоза (без состава) от самопроизвольного движения при истощении автоматического пневматического тормоза, а также при аварийной остановке на перегоне. Тормоз установлен на левой задней стенке кабины машиниста и действует через систему цепей, блоков, рычагов и тормозных колодок на два колеса 19 передней тележки. Тормоз ручной стояночный приводится в действие вращением штурвала редуктора с приложением нормативной нагрузки. Технические характеристики тормоза ручного стояночного: - диаметр маховика (штурвала) средний -500 мм; - передаточное отношение редуктора ручного тормоза – 2; - количество тормозных колодок, приводимых в действие ручным тормозом - 4; - сила нажатия одной колодки при силе затяжки 0,345 кН (35 кгс), приложенной к маховику - 305 кН (3100 кгс). Вращение штурвала по часовой стрелке приводит к затормаживанию, соответственно движение против часовой стрелки – к отпуску тормоза. Нормативный уклон согласно ГОСТ 12.2.056-81 при силе затяжки маховика 0,345 кН (35 кгс) составляет 30 градусов. Ручной тормоз состоит из привода и поддерживаемой роликами круглозвенной цепи, соединенной с одной стороны с гайкой винтовой передачи привода, а с другой – с поперечной балкой рычажной передачи тормоза. Привод ручного тормоза состоит из штурвала (маховика), зубчатой конической пары, винтовой передачи. Тормозное усилие на колодки при торможении ручным тормозом передается через зубчатую пару и винтовую передачу привода, соединенную цепью, проходящей через направляющие ролики с рычажной передачей передней тележки. При этом в зависимости от направления вращения винтовой передачи гайка винтовой передачи поднимается или опускается, вызывая натяжение или ослабление цепи и, соответственно, торможение или отпуск тормоза. Тяговый электродвигатель ЭДП810 Электродвигатель ЭДП810 постоянного тока независимого возбуждения устанавливается на тележках электровоза 2ЭС6 и предназначен для тягового привода колесных пар. 20 Технические характеристики электродвигателя ЭДП810 Основные параметры для часового, продолжительного и предельного режимов работы тягового электродвигателя приведены в таблице 1.1. Таблица 1.1 – Основные параметры электродвигателя ЭДП810 Наименование параметра Режим работы Единица часовой продолжи- измерения Мощность на валу Мощность в кВт тельный 810 755 тормозном режиме, не более: - при рекуперации кВт 1000 - при реостатном торможении 750 Номинальное напряжение на выводах В 1500 выводах В 4000 Ток якоря А Максимальное напряжение на Ток якоря при 580 540 трогании, не более А Частота вращения 900 с-1 12.5 12.83 об / мин 750 770 Наибольшая частота вращения (достигается при токе возбуждения 145 А и токе якоря 410 А) с-1 30 об / мин 1800 КПД % 93,1 93,3 Момент на валу Нм 10300 9355 кгм 1050 954 Вращающий момент трогании, не более при Нм 17115 21 Охлаждение Воздушное принудительное Расход охлаждающего воздуха Статическое давление воздуха в контрольной точке м3 / с 1,25 Па 1400 Возбуждение Независимое электродвигателя Ток обмотки возбуждения Ток возбуждения А - 540 при трогании, не более А Номинальный режим работы 800 часовой по ГОСТ 2582 Сопротивление обмоток при 20оС: - якоря Ом - главных полюсов - добавочных полюсов 0,0171±0,00171 и компенсационной обмотки Класс нагревостойкости изоляции обмоток главных и 0,0325±0,00325 якоря, добавочных полюсов Масса 0,0368±0,00368 Н электродвигателя, не более кг 5000 Масса якоря, не более кг 2500 Масса статора, не более кг 2500 Таблица 1.2 - Основные параметры охлаждения электродвигателя ЭДП810 Наименование параметра Значение Расход воздуха через ТЭД, м3 / с 1,25 Расход воздуха в межполюсных каналах, м3 /с 0,77 Расход воздуха через каналы якоря, м3 /с 0,48 22 Скорость потока в межполюсных каналах, м / с 26,5 Скорость потока в каналах якоря, м / с 20,0 Давление воздуха на входе перед двигателем, Па 1760 (кг/см2) (0,01795) (мм.вод.ст.) (179,5) Давление в контрольной точке (в отверстии крышки нижнего коллекторного люка), Па 1400 (кг/см2) (0,01428) (мм.вод.ст.) (142,8) 1.3 Конструкция электродвигателя ЭДП810 Электродвигатель представляет собой компенсированную шестиполюсную реверсивную электрическую машину постоянного тока независимого возбуждения и предназначен для привода колесных пар электровозов. Электродвигатель выполнен для опорно-осевой подвески и имеет два свободных конусных конца вала для передачи вращающего момента на ось колесной пары электровоза через зубчатую передачу с передаточным числом 3,4. Внешние виды якоря и корпуса электродвигателя ЭДП810 показаны на рисунках 1.6 и 1.7, конструкция электродвигателя и габаритные размеры - на рисунке 1.8. Рисунок 1.6 - Якорь электродвигателя ЭДП810 23 Рисунок 1.7 - Корпус электродвигателя ЭДП810 Рисунок 1.8 - Конструкция электродвигателя ЭДП810 24 Корпус электродвигателя круглый, сварной конструкции, выполнен из низкоуглеродистой стали. С одной стороны корпуса предусмотрены посадочные поверхности под корпус моторно-осевых подшипников, с противоположной стороны привалочная поверхность для закрепления электродвигателя на тележке электровоза. Корпус имеет две горловины для установки подшипниковых щитов, внутреннюю цилиндрическую поверхность для установки главных и добавочных полюсов, со стороны коллектора выполнены вентиляционный люк для подачи в электродвигатель охлаждающего воздуха и два смотровых люка (верхний и нижний) для обслуживания коллектора. Корпус одновременно является магнитопроводом. Якорь электродвигателя состоит из сердечника, нажимных шайб и коллектора, напрессованных на корпус якоря, в который запрессован вал. Вал выполнен из легированной стали с двумя свободными конусными концами для посадки шестерен редукторов зубчатой передачи, в торцах которых выполнены отверстия для маслосъема шестерни. В эксплуатации, благодаря наличию корпуса, при необходимости ремонта, вал может быть заменен новым. Сердечник якоря набран из листов электротехнической стали марки 2212, толщиной 0,5 мм, с электроизоляционным покрытием, имеет пазы для укладки обмотки и аксиальные вентиляционные каналы. Обмотка якоря - двухслойная, петлевая, с уравнительными соединениями. Катушки обмотки якоря выполнены из медного обмоточного провода прямоугольного сечения марки ПНТСД, изолированного лентой типа "НОМЕКС", защищенной стеклянными нитями. Изоляция обмотки выполнена лентой "Элмикатерм-529029", представляющей собой композицию из слюдяной бумаги, электроизоляционной ткани и полиамидной пленки, пропитанных компаундом "Элпласт-180ИД". Вакуум - нагнетательная пропитка якоря в компаунде "Элпласт-180ИД" обеспечивает в композиции с корпусной изоляцией класс нагревостойкости "Н". Коллектор набран из медных коллекторных пластин с присадкой кадмия, стянутых в комплект с помощью конуса и втулки коллекторными болтами. Таблица 1.3 - Параметры щеточно-коллекторного узла Наименование параметра Размеры в миллиметрах Диаметр коллектора 630 Рабочая длина коллектора 97 Число коллекторных пластин 516 Толщина коллекторного миканита 1,1 Число бракетов 6 Число щеткодержателей в бракете 1 Число щеток в щеткодержателе 2 Марка щетки ЭГ61А Размер щетки (2х10)х40 Сердечники главных полюсов - шихтованные и крепятся к корпусу с помощью проходных болтов и стержней. На сердечниках установлены катушки независимого возбуждения из прямоугольного провода. Вакуум - нагнетательная пропитка в компаунде типа "Элпласт -180ИД" обеспечивает в композиции с корпусной изоляцией на базе слюдинитовых лент класс нагревостойкости "Н". 25 Сердечники добавочных полюсов выполнены из полосовой стали и крепятся к остову проходными болтами. На сердечниках установлены катушки, намотанные из шинной меди на ребро. Катушки с сердечниками выполнены в виде моноблока с вакуумнагнетательной пропиткой в компаунде типа "Элпласт-180ИД", обеспечивающей в композиции с корпусной изоляцией на базе слюдинитовых лент класс нагревостойкости Катушки компенсационной обмотки выполнены из медного провода прямоугольного сечения, изолированного пропитанной электроизоляционной лентой типа "Элмикатерм529029", и установлены в пазы сердечников главных полюсов, класс нагревостойкости катушек "Н". Два подшипниковых щита с роликовыми подшипниками качения типа НО-42330 запрессованы в корпус. Смазка подшипников консистентная типа "Буксол". В подшипниковом щите со стороны противоположной коллектору имеются отверстия для выхода охлаждающего воздуха из якоря. На внутренней поверхности подшипникового щита со стороны коллектора закреплена траверса с шестью щеткодержателями, допускающая поворот на 360 градусов и обеспечивающая осмотр и обслуживание каждого щеткодержателя через нижний люк корпуса. Сверху электродвигателя на корпусе расположены две отъемные клеммные коробки, служащие для соединения силовых проводов схемы электровоза и выводных проводов цепи якорной обмотки и цепи обмотки возбуждения электродвигателя. Схема электрических соединений обмоток представлена на рисунке 1.9. Рисунок 1.9 - Схема электрических соединений обмоток ЭДП810 электродвигателя Эксплутационные указания 26 Таблица 1.4 – Перечень проверок технического состояния Что проверяется 1 Внешнее Технические требования состояние 1.1 Отсутствие повреждений и электродвигателя загрязнений, а также следов течи смазки из подшипников 2 Изоляция обмоток. 2.1 Отсутствие трещин, расслоений, обугливания, механических повреждений и загрязнений. 2.2 Величина сопротивления изоляции должна быть: - не менее 40 МОм в практически холодном состоянии перед монтажом нового электродвигателя на электровозе; - не менее 1,5 МОм в практически холодном состоянии и перед вводом электровоза после длительной стоянки (1-15 суток и более). 3 Щеткодержатели 3.1 Отсутствие оплавлений, нарушающих свободное перемещение щеток в обоймах или способных повредить коллектор. 3.2 Отсутствие повреждений корпуса и пружин. 4 Зазор между щеткодержателем и 4.1 Зазор между щеткодержателем и рабочей поверхностью коллектора коллектором должен быть 2 - 4 мм измерять изоляционной пластинкой (при сжатой траверсе измерение (например из текстолита, гетинакса) проводить соответствующей толщины. только на нижнем щеткодержателе). 4.2 Отсутствие крепления ослабления щеткодержателей к 27 планкам момент затяжки болтов 140 ± 20 Нм (14 ± 2 кгм). Болты крепления должны быть предохранены от самоотвинчивания. 5 Щетки 5.1 Свободное перемещение щеток в обоймах щеткодержателей 5.2 Отсутствие следов повреждений токоведущих проводов. 5.3 Отсутствие трещин и сколов кромок у контактной поверхности более 10 % от поперечного сечения. 5.4 Отсутствие выработки односторонней граней. Контактная поверхность приработки щетки к коллектору должна быть не меньше 75% от площади её сечения. 5.5 Болты крепления токоведущих проводов щеток щеткодержателя к корпусу должны быть предохранены от самоотвинчивания. 5.6 Нажатие на щетки должно быть 31,4 — 35,4 Н (3,2 - 3,6 кг). 6 Траверса 6.1 Отсутствие крепления ослабления траверсы (момент затяжки пальцев 250 ± 50 Нм (25 ± 5 кгм)). 6.2 Отсутствие загрязнений и повреждений. 6.3 Совмещение контрольных рисок на траверсе и корпусе должно быть с допустимым отклонением не более 28 2 мм. 7 Рабочая поверхность коллектора. 7.1 Гладкая, от светло - до темнокоричневого цвета, без задиров, без следов оплавления от перебросов электрической неустранимых дуги, без протиранием подгаров, без наволакивания меди и загрязнений. 7.2 Выработка под щетками должна быть не более 0,5 мм; глубина продорожки 0,7 - 1,3 мм. 7.3 Попадание на коллектор горючесмазочных посторонних материалов, влаги предметов и не допускается. 8 Статическое охлаждающего воздуха давление Величина статического давления в отверстии крышки нижнего коллекторного люка должна составлять 1400 Па (143 мм.вод.ст). Более подробные указания по эксплуатации электродвигателя ЭДП810У1 изложены в руководстве по эксплуатации КМБШ.652451.001РЭ. 2 Электродвигатель 4ПНЖ200МА для обдува блока пуско-тормозных резисторов 2.1 Назначение Двигатель постоянного тока последовательного возбуждения 4ПНЖ200МА УХЛ2 предназначен для привода вентилятора обдува пуско-тормозных резисторов на электровозе. Установка двигателя в блоке вентилятора показана на рисунке 2.1. Последовательная цепь якорной обмотки и обмотки возбуждения двигателей вентиляторов включена в силовую цепь тяговых двигателей и при следовании электровоза на реостатных позициях подключаются к части пускового сопротивления. На ходовых позициях тягового электропривода питание с двигателей вентиляторов снимается. Структура условного обозначения: 4П – обозначение серии; Н – защищенное с самовентиляцией; Ж – для железнодорожного транспорта; 200 – габарит; М – вторая длина сердечника якоря; 29 А – модификация; УХЛ2 – климатическое исполнение и категория размещения. 1 – электродвигатель; 2 – опора; 3 – корпус пластмассовый; 4 – корпус вентилятора; 5 – механизм поворота лопаток направляющего аппарата; 6 - колесо рабочее вентилятора; 7 – лопатки направляющего вентилятора; 8 - амортизатор резинометаллический; 9 – подшипник; 10 – болт; 11 – штифт; 12 – винт. Рисунок 2.1 – Конструкция блока вентилятора для обдува пуско-тормозных резисторов. 2.2 Технические характеристики электродвигателя Основные параметры и характеристики двигателя: - номинальная мощность 60 кВт; - номинальное напряжение 340 В; - номинальный ток 197 А; - номинальная частота вращения 3000 об/мин; - максимальная рабочая частота вращения 3500 об/мин; - КПД в номинальном режиме 89,4 %; - возбуждение – последовательное; - режим работы – S1 (продолжительный); - направление вращения – левое; - класс изоляции – Н; - исполнение двигателя – горизонтальное защищенное с самовентиляцией для железнодорожного транспорта; - способ охлаждения ICO1; - степень защиты IP23; - масса 350 кг; - щетки марки ЭГ-71 (12,5х25х32); - типы подшипников: 2.3 Конструкция электродвигателя Конструкция электродвигателя показана на рисунке 2.2 30 Двигатель состоит из следующих основных частей: - магнитной системы, состоящей из станины 1, главных 2, добавочных 3 полюсов; - якоря, состоящего из сердечника 4, обмотки якоря 5 и коллектора 6; - подшипниковых щитов 7 и 8 с подшипниками качения 9 и 10; - траверсы 11 со щеткодержателями 12. Магнитная система состоит из станины и расположенных на ней главных и добавочных полюсов. Главные полюса предназначены для создания основного магнитного потока в машине, который поступает через зазор в якорь, разветвляется в сердечнике якоря, подходит к соседним полюсам и замыкается через корпус. Корпус двигателя, являющийся одновременно магнитопроводом, выполнен сварным из стали. Полюс состоит из сердечника и катушек последовательного возбуждения. Полюса крепятся к станине болтами. Сердечник полюса нашихтован из штампованных листов, стянутых заклепками. Катушка последовательного возбуждения намотана из медной ленты сечением (1,56х25) мм2 плашмя. Добавочные полюса предназначены для устранения искрения при коммутации. Устанавливают их между главными полюсами и крепят к станине болтами. Полюс добавочный состоит из сердечника и катушки. Катушка добавочного полюса намотана из провода ПСДКТ-Л сечением (4,5х7,1) мм2 плашмя. Рисунок 2.2 Конструкция электродвигателя 4ПНЖ200МА Катушки добавочных полюсов соединяются последовательно между собой и с обмоткой якоря и питаются током якоря. 31 В корпус двигателя установлены два подшипниковых щита с подшипниками качения, в которых вращается якорь. Подшипниковые шиты выполняют функцию звена, связывающего якорь с магнитной системой, определяют положение оси двигателя. Сборка подшипникового щита со станиной осуществляется по принципу центрирующего посадочного замка, а именно с помощью посадки центрирующего выступа внешнего кольца щита на посадочную поверхность корпуса магнитной системы. Соединение фиксируется крепежом. Для пополнения смазки подшипниковых узлов установлены масленки. Якорь состоит из вала, сердечника, обмотки, коллектора и вентилятора. Вал якоря стальной. Свободный конец вала имеет конусность 1:10. Сердечник якоря шихтованный из электротехнической стали, спрессован на валу кольцом из стального проката. Обмотка якоря волновая, уложена в прямоугольные пазы сердечника и закреплена в них изоляционными клиньями, лобовые части обмотки закреплены бандажами из стеклобандажей ленты класса F. Коллектор предназначен для преобразования тока. Коллектор изготовлен из профилей бронзы. Изоляционные прокладки из слюдопласта. Со стороны противоположной коллектору установлен центробежный вентилятор, служащий для самовентиляции двигателя. Вентилятор выполнен литым из алюминиевого сплава. Вход и выход воздуха осуществляется через окна в корпусе, на которых установлены защитные крышки. Траверса состоит из остова траверсы с бракетами с установленными на них щеткодержателями. Присоединение питающих проводов к двигателю должно производится в соответствии с маркировкой выводных болтов и схемой электрических соединений, приведенной на рисунке 2.3. Рисунок 2.3 Схема электрическая соединений электродвигателя 4ПНЖ200МА 2.4 Эксплуатационные указания 2.4.1 Не допускается эксплуатация двигателя с неисправностями в электрической схеме электровоза. 2.4.2 При неисправности двигателя немедленно отключить его от электрической схемы и направить электровоз в депо для устранения неисправностей. 2.4.3 Запрещается установка щеток марки, не соответствующей указанной в паспорте. 2.4.4 Не допускается эксплуатация двигателя со щетками, имеющими предельный износ, так как при этом происходит задир коллектора токоведущими проводами щеток в 32 месте их заделки. Минимальная высота изношенной щетки 17 мм. Допустимый зазор между щеткой и обоймой щеткодержателя: - по толщине щетки не более 0,5 мм; - по ширине щетки не более 0,8 мм. 2.4.5 С целью предупреждения ускоренного износа щеток не допускается эксплуатация двигателя с нарушением чистоты поверхности коллектора или с повышенным нажатием на щетку. Допустимое радиальное биение коллектора в собранном двигателе в горячем состоянии не более 0,04 мм, разница биений коллектора в горячем и холодном состояниях не более 0,02 мм. Допустимый износ коллектора 3,5 мм (до диаметра коллектора 153 мм). Глубина межламельной продорожки коллекторного миканита от 0,5 до 1,7 мм. 2.4.6 Регулярно, через 50000 км пробега, добавлять смазку через масленки в смазочные камеры подшипниковых узлов. Со стороны коллектора установлен шарикоподшипник, со стороны свободного конца – роликоподшипник, количество вновь закладываемой смазки 0,18 кг. При замене смазки заполнить пространство между роликами или шариками и жировые лабиринтные канавки подшипниковых крышек, затем остальное количество смазки равномерно распределить в смазочных камерах подшипниковых крышек и лабиринтных колец, но не более 2/3 объема смазочных камер. 2.4.8 Двигатель может эксплуатироваться при сопротивлении изоляции не менее 2 МОм. При более низком сопротивлении изоляции двигатель необходимо просушить. Сушку производить одним из обычных способов для электрических машин, доступных в конкретных условиях. 3 Электродвигатель ДКМ-1МГ для компрессорного агрегата подъема токоприемника 3.1 Назначение Электродвигатель ДКМ-1МГ УХЛ4 постоянного тока независимого возбуждения предназначен для привода компрессорного агрегата подъема токоприемника ЭПКУ0,05/6С. Агрегат и двигатель соединены торовой муфтой и смонтированы на общей плите. На рисунке 3.1 показана конструкция компрессорного агрегата подъема токоприемника. 3.2 Технические характеристики электродвигателя Основные параметры двигателя ДКМ-1 МГ УХЛ4: - номинальная мощность 0,5 кВт; - номинальное напряжение 110 В; - номинальный ток якоря 12,35 А; - напряжение возбуждения 110 В; - ток возбуждения 0,5 А; - частота вращения 1500/2200 об/мин; - режим работы – S1 (продолжительный); - класс изоляции – F; - степень защиты IP44; - масса 41 кг. Обмотки якоря и возбуждения двигателя включаются параллельно к сети 110 В через контакторы. 3.3 Указания по эксплуатации и обслуживанию Проверку состояния электродвигателя осуществлять совместно при техническом обслуживании компрессорного агрегата ЭПКУ-0,05/6С. 33 1 – компрессор; 2 – электродвигатель; 3 – плита в сборе; 4 – муфта торовая в сборе. Рисунок 3.1 - Конструкция агрегата компрессорного ЭПКУ-0,05/6С 4 Устройство и принцип работы асинхронных электродвигателей Асинхронные машины с короткозамкнутым ротором – наиболее распространенные электрические машины. Это объясняется простотой конструкции, надежностью и высоким значением КПД. 34 1- короткозамыкающие кольца обмотки ротора; 2 и 10 – подшипниковые щиты; 3 – вентиляционные лопатки; 4 – обмотка статора; 5 – коробка выводов; 6 – корпус (станина); 7 – сердечник статора; 8 – сердечник ротора; 9 – вал; 11 – кожух вентилятора; 12 – вентилятор. Рис 4.1 Устройство асинхронного двигателя с короткозамкнутым ротором Рис. 4.2 Конструкция сердечника статора и штампованный лист 35 Сердечник статора (магнитопровод) набирается из отштампованных, кольцеобразных листов электротехнической стали толщиной 0,35 – 0,5 мм. На неподвижном статоре расположена трехфазная обмотка, которая укладывается в пазы сердечника. а) - конструкция беличьей клетки; б) и в) – конструкции ротора 1 – сердечник ротора; 2 – короткозамыкающие кольца; 3 – стержни беличьей клетки; 4 – вентиляционные лопатки. Рис. 4.3 Конструкция короткозамкнутого ротора. Ротор машины также состоит из пакета листов электротехнической стали с выштампованными пазами. Пазы заливаются алюминием, при этом образуется стержни беличьей клетки. Одновременно отливаются короткозамыкающие торцевые кольца и вентиляционные лопасти. Обмотка ротора, выполненная в виде беличьей клетки, является короткозамкнутой. Внутри машины воздух перемешивается вентиляционными лопатками, На корпусе крепится коробка выводов, в которой установлена клеммная панель с выведенными концами обмотки статора. При питании обмотки трехфазным синусоидальным током в магнитопроводе статора создается вращающееся магнитное поле, частота вращения (об/мин) которого зависит от частоты питающей сети (f ) и числа пар полюсов (2р). Вращающееся магнитное поле статора (как в трансформаторах) индуцирует в замкнутой обмотки ротора ЭДС и по ней протекает ток, который в свою очередь образует электромагнитный момент, увлекающий ротор за вращающимся магнитным полем. Ротор двигателя вращается в подшипниках качения, которые установлены в подшипниковых щитах, закрепленных на корпусе статора. Асинхронный двигатель может обеспечивать тормозной режим с рекуперацией – «генератор», тяговый режим – «двигатель» и электрическое (реостатное) торможение – «электромагнитный тормоз». Синхронная частота вращения магнитного поля статора – n1, или частота вращения асинхронных двигателей регулируется на электровозе преобразователем частоты (ПЧ). Инвертор тока преобразователя частоты изменяет частоту питающего трехфазного напряжения и регулирует скорость вращения двигателя 5 Асинхронный электродвигатель рДМ180М2 для вентилятора модуля охлаждения ТЭД. 5.1 Назначение 36 Асинхронный трехфазный короткозамкнутый электродвигатель рДМ180М2У1 установлен в приводе вентилятора воздуха для охлаждения тяговых двигателей. Схема установки электродвигателя в вентиляционной системе представлена на рисунке 5.1. 5.2 Основные технические данные сведены в таблицу 5.1 Наименование параметра Значение асинхронный, трехфазный с Тип электродвигателя короткозамкнутым ротором рДМ 180 М2 У1 Номинальная мощность электродвигателя, кВт 22,0 Напряжение питания электродвигателя, В 3х380 Частота напряжения питания, Гц 50 Синхронная частота вращения двигателя, об/мин 3000 Номинальное скольжение, % 1,4 Номинальный ток статора, А 50 Коэффициент мощности 0,74 КПД электродвигателя, % 90 Кратность пускового тока, ое 8,0 Режим работы Продолжительный (S1) Класс изоляции обмотки статора Н Степень защиты двигателя IP44 Смазка Масса электродвигателя, кг ЦИАТИМ-221 189 5.3 Эксплуатационные указания 5.3.1 Ресурс двигателя до заводского ремонта в течение срока службы 10 лет. Периодичность замены подшипников 20000 часов. 5.3.2 Двигатель должен быть проверен на наличие смазки в подшипниках. Периодичность замены смазки 12500 часов. 5.3.3 Сопротивление изоляции обмоток статора относительно корпуса и между собой должно быть не менее 5 МОм. При более низком сопротивлении необходимо просушить обмотку статора нагревом от источника тепла при температуре 110 ºС. 37 Рисунок 5.1 Конструкция вентилятора охлаждения тяговых двигателей 6 АСИНХРОННЫЙ Электродвигатель STg71-2A для вентилятора МУЛЬТЦИКЛОННОГО ФИЛЬТРА ВОЗДУХА 6.1 Назначение Асинхронный трехфазный короткозамкнутый электродвигатель STg71-2A (АИР71А2) установлен в приводе отсасывающего вентилятора В-Ц14-46-2 для мультициклонного фильтра воздуха модуля охлаждения ТЭД. Конструкция установки электродвигателя вентилятора радиального В-Ц14-46-2 представлена на рисунке 6.1. 6.2 Основные технические данные Наименование параметра Значение Номинальная мощность электродвигателя, кВт 0,75 Напряжение питания электродвигателя, В 3х380 Частота напряжения питания, Гц 50 Номинальная частота вращения, об/мин 2800 Номинальный ток статора, А 1,96 Коэффициент мощности 0,86 КПД электродвигателя, % 68 38 Режим работы Продолжительный (S1) Класс изоляции обмотки статора F Масса вентилятора, кг, не более 25 1 – колесо рабочее; 2 – корпус; 3 – коллектор; 4 – двигатель; 5 – станина; 6 – виброизолятор. Рисунок 6.1 – Конструкция вентилятора В-Ц14-46-2 6.3 Эксплуатационные указания 6.3.1 Электродвигатель вентилятора должен быть заземлен. Значение сопротивления между заземляющим болтом и корпусом, который может оказаться под напряжением, не должно превышать 0,1 Ом. 6.3.2 Сопротивление изоляции обмоток электродвигателя должно быть не менее 0,5 МОм. В случае необходимости подвергнуть двигатель сушке током короткого замыкания, включив заторможенный двигатель на пониженное напряжение (10…15) % от номинального, или способом наружного обогрева при помощи ламп, сушильных печей и др. Температура обмоток статора во время сушки не должна превышать значений класса нагревостойкости изоляции. Сушка считается законченной, если сопротивление изоляции обмоток относительно корпуса достигло 0,5 МОм и затем в течение 2-3 часов не происходит снижения сопротивления. 6.3.3 При эксплуатации следить за надежностью присоединения токопроводящего кабеля к зажимам коробки выводов. 7 АСИНХРОННЫЙ Электродвигатель АНЭ225L4 для компрессорного агрегата ВВ3,5/10 7.1 Назначение Асинхронный трехфазный с короткозамкнутым ротором электродвигатель АНЭ225L4УХЛ2 установлен для привода агрегата компрессорного ВВ-3,5/10, установленного на электровозе 2ЭС6 зав. номер 001 и является его составной частью. 7.2 Основные технические данные Наименование параметра Значение Номинальная мощность электродвигателя, кВт 55 39 Напряжение питания электродвигателя, В 3х380 Частота напряжения питания, Гц 50 Номинальная частота вращения, об/мин 1430 Номинальный ток статора, А 119 Коэффициент мощности 0,8 КПД электродвигателя, % 88 Режим работы Продолжительный (S1) Класс изоляции обмотки статора Н Масса электродвигателя, кг, не более 380 Высота оси вращения, мм 225 Установочный размер по длине корпуса L 1 – станина; 2, 3 – щит подшипниковый; 4 – сердечник статора; 5 - кольцо пружинное упорное; 6, 14, 15 – крышка подшипника; 7 – рым болт; 8 - фланец; 9 – ребро станины; 10 – шпонка; 11 – обшивка станины; 12 – обмотка статора; 13 – сердечник ротора; 16, 17 – подшипник роликовый, шариковый; 18 – вал; 19 – коробка выводов; 20 – кольцо уплотнительное; 21 – болт заземления; 22 – масленка. Рисунок 7.1 – Конструкция электродвигателя АНЭ225L4УХЛ2 Двигатель состоит из следующих основных сборочных единиц: статора, ротора, двух подшипниковых узлов и коробки выводов. 40 Статор состоит из станины 1, сердечника статора 4 и обмотки статора 12. Станина сварная, стальная состоит из двух фланцев 8, приваренных к ребрам 9 и к обшивке 11. Сердечник 4 набран из изолированных листов электротехнической стали толщиной 0,5 мм. В пазы сердечника 4 уложена двухслойная обмотка 12 из прямоугольного провода 2,0х6,0. Обмотка 12 пропитана лаком КО-916К. Ротор состоит из вала 18, сердечника ротора 13 и обмотки ротора. Вал 18 изготовлен из качественной стали марки 45. Сердечник 13 набран из листов электротехнической стали толщиной 0,5 мм. Обмотка короткозамкнутая, литая, из алюминиевого сплава АХЖ. Подшипниковый щит 2 и 3, насаженный на вал 18 шариковый или роликовый подшипник 17 и 16, внутренняя 6 и наружная 14 и 15 подшипниковые крышки образуют подшипниковый узел. Подшипниковые узлы имеют лабиринтные уплотнения, защищающие подшипник от попадания пыли и предотвращающие вытекание смазки из подшипников. Смазка подшипников - пластичная «Буксол». Пополнение смазки проводится через пресс-масленки 22. Подшипниковые щиты 2 и 3 сварные, стальные. Подвод питания осуществляется при помощи проводов, проходящих через уплотняющий сальник, расположенный в коробке выводов 19. Коробка выводов стальная, штампованная. По способу охлаждения двигатели самовентилируемые. 7.3 Эксплуатационные указания 7.3.1 Величина сопротивления изоляции должна быть не менее 1,0 МОм. Измерения проводить мегомметром на 1000 В. При пониженном сопротивлении изоляции обмотки статора относительно корпуса произвести сушку двигателя одним из следующих способов: - при сопротивлении изоляции менее 0,5 МОм с помощью электроламп или продуванием нагретого воздуха; - при сопротивлении изоляции более 0,5 МОм путем включения двигателя. Крышка коробки выводов во время сушки должна быть снята, температура корпуса двигателя не должна превышать 100 ºС. Величину сопротивления изоляции контролировать не реже одного раза в час. Во время измерений сопротивления изоляции двигатель должен быть отключен. Сушку считать законченной, если сопротивление изоляции при двух последовательных замерах остается практически постоянным. Наименьшее допустимое сопротивление изоляции после сушки должно быть не менее 10 МОм в холодном состоянии. Если указанное значение сопротивления в результате сушке не достигнуто, двигатель следует заменить. 7.3.2 Необходимо обращать внимание на отсутствие посторонних шумов и повышенной вибрации. 7.3.3 Для безопасности обслуживающего персонала двигатель должен быть надежно заземлен. 7.3.4 Запрещается работа двигателя со снятой крышкой коробки выводов. 7.3.5 При монтаже, демонтаже двигателя и выполнении транспортных операций по перемещению двигателя пользоваться рым-болтом 7. Запрещается использовать рым-болт для подъема двигателя с приводным механизмом. 8 АСИНХРОННЫЙ Электродвигатель рДМ180LВ40М5 для компрессорного агрегата ДЭН-30МО 8.1 Назначение Асинхронный, трехфазный, взрывозащищенный, с короткозамкнутым ротором электродвигатель рДМ180 LВ40М5 установлен для привода агрегата компрессорного ДЭН-30МО, установленного на электровозе 2ЭС6 зав. номер 002 и является его составной частью. Крутящий момент с вала электродвигателя передается на вал компрессора посредством упругой муфты. 41 8.2 Основные технические данные Наименование параметра Значение Номинальная мощность электродвигателя, кВт 30,0 Напряжение питания электродвигателя, В 380/660 Частота напряжения питания, Гц 50 Номинальная частота вращения, об/мин 1460 Номинальный ток статора, А 66,8/38,6 Коэффициент мощности 0,77 Соединение фаз Δ/Υ КПД электродвигателя, % 88,2 Кратность пускового тока, ое 6,4 Режим работы Продолжительный (S1) Класс изоляции обмотки статора Н Масса электродвигателя, кг, не более 216 8.3 Эксплуатационные указания 8.3.1 Средний срок службы двигателей 10 лет (Тср = 20000 ч). 8.3.2 Сопротивление изоляции обмоток статора относительно корпуса и между собой должно быть: - при нормальных климатических условиях в холодном состоянии не менее 50 МОм; - тоже, при температуре обмотки близкой к рабочей, не менее 3 МОм; - не менее 1 МОм. При более низком сопротивлении необходимо просушить обмотку статора нагревом от источника тепла при температуре 110 ºС. Размещение оборудования в одной секции (рисунок 1.1.) 1 - пульт управления 2 - установка датчика ДПС-У 3 - агрегат компрессорный ВВ -3,5/10 4 - токоприемник 5 - установка кондиционирования воздуха УКВ-4,5-ПЭ4 6 - шкаф ПЧ 7 - шкаф защиты 8 - регулятор напряжения РН3000 М3 9 - статический преобразователь напряжения СТПР 1000 М2 10 - статический преобразователь напряжения СТПР 600 11 - выключатель быстродействующий ВАБ-55 12 - блок аппаратов 1 13 - блок аппаратов 2 14 - блок аппаратов 3 42 15 - блок аппаратов 4 16 - токоотводящее устройство 17 - реактор 18 - модуль охлаждения тяговых электродвигателей 19 - кузов металлический 20 - санузел 21 - шкаф приборов безопасности 22 - ограждение защитное 23 - главные резервуары 24 - тифон 25 - прожектор 26 - аккумуляторная батарея 27 - исполнительная часть унифицированного комплекса тормозного оборудования локомотива (УКТОЛ) 28 - кабина 29 - свисток 30 - бункер песочный 31 - радиостанция РВ-1,1 М 32 - оборудование на крыше электровоза 33 - система КЛУБ-У 34 - телемеханическая, система контроля бдительности машиниста ТСКБМ 35 - блок пуско-тормозных резисторов Рисунок 1.1 – Расположение оборудования 43 Рисунок 9 - Структурная схема ПСН одной секции электровоза Резервирование преобразователя. В целях повышения надежности ПСН применена концепция резервирования шкафов преобразователя. Схема резервирования представлена на рисунке 4.20. Переключение коммутирующих устройств осуществляется в ручном режиме, при выходе из строя одного или нескольких шкафов преобразователя. Данный режим работы является аварийным. В этом режиме работы неисправный шкаф или шкафы преобразователя отключаются от питающего напряжения соответствующими контакторами, а тяговые электродвигатели переводятся в режим последовательного возбуждения. Конструктивно резервирующие контакторы расположены в блоке аппаратов №3. Рисунок 4.20 - Схема резервирования преобразователя 44 Шкаф защит. Шкаф защит предназначен для защиты от атмосферных и коммутационных перенапряжений и бросков тока, а также для ограничения влияния работы инверторов на электромагнитные процессы в контактной сети и процессов в контактной сети на работу инверторов. Шкаф защит обеспечивает отключение аппаратуры преобразователя от контактной сети с выдачей дискретного сигнала в МПСУиД при повышении напряжения контактной сети выше 4000В, при этом работоспособность аппаратуры сохраняется. Время от момента обнаружения повышенного напряжения до выдачи команды на отключение не превышает 100 мс. Шкаф защит состоит из дросселя защиты, датчика напряжения контактной сети и схемы активного подавления выбросов входного напряжения. Размещение оборудования Оборудование, необходимое для работы электровоза, расположено в кабинах, высоковольтных камерах, машинных помещениях, на крыше, торцевых стенках и под кузовом электровоза. Планировка кузова и размещение внутрекузовного оборудования, обеспечивает свободность доступа обслуживающего персонала для осмотра, ремонта, монтажа и демонтажа агрегатов и узлов, а также обеспечено соблюдение мер безопасности и производственной санитарии при обслуживании работниками. Кузов секции электровоза разделен на отсеки как в вертикальной, так и в горизонтальной плоскости. В вертикальной плоскости: - отсек крышевого оборудования; - отсек внутрикузовного оборудования; - подкузовное оборудование. В горизонтальной плоскости: - кабина машиниста; - тамбур; - отсек машинного отделения с высоковольтными камерами; - переходная площадка. Крыша электровоза состоит из двух несъемных секций, расположенных над кабиной управления и в торцевой части кузова, и трех съемных секций. Размещенное на ней крышевое оборудование (токоприемник, токоведущие шины, разъединитель, проходной изолятор и устройства радиосвязи ) не требует демонтажа при съеме соответствующих секций крыши. На первой съемной секции крыши размещается токоприемник. Внутри первой секции крыши размещена форкамера вентилятора системы охлаждения тяговых двигателей первой тележки. Забор воздуха осуществляется через постоянно открытые защитные жалюзи, которые размещаются на наружной поверхности обеих фронтальных стен съемной секции крыши. Внутри секции, сразу за жалюзи, с той и другой стороны, находятся мультициклонные фильтры очистки воздуха. Внутри полости второй съемной секции крыши размещены блоки пуско-тормозных резисторов с модулями их охлаждения. Модули включают в себя автоматические воздухозаборные жалюзи, мотор-вентиляторы охлаждения пуско-тормозных резисторов, блоки пуско-тормозных резисторов и выходные жалюзи. Третья съемная секция крыши по своей конструкции аналогична первой съемной секции крыши. Внутри нее размещается форкамера вентилятора системы охлаждения тяговых двигателей второй тележки электровоза. В отсеках несъемных крыш над кабинами управления размещается установка для кондиционирования воздуха. Монтаж и демонтаж данной установки производится через люк в крыше. 45 Отсек внутрикузовного оборудования делится на три части: машинное отделение, тамбур с входными дверями и кабина управления. Машинное отделение выполнено со сквозным центральным проходом. Справа и слева от сквозного центрального прохода кузова размещена вся аппаратура силовых цепей, под полом центрального прохода размещен монтажный канал для прокладки электрических проводов. В машинном отделении секции электровоза у боковых стен кузова размещены два модуля охлаждения тяговых электродвигателей, которые представляют собой осевой вентилятор с асинхронным приводом объединенный в один корпус с диффузором и распределительной коробкой. Вентиляторы забирают воздух из форкамер, которые расположены в объеме съемных секций крыши. Выброс частиц пыли после их улавливания мультициклонными фильтрами производится по отдельному воздухопроводу. Выдувание частиц пыли производится мотор-вентиляторами системы очистки воздуха. Система очистки воздуха размещается у боковин кузова под местами забора воздуха, выброс загрязненного воздуха осуществляется через отверстия в полах кузова, вдоль боковин кузова проложены трубопроводы пневматических цепей. Конструкция всего оборудования имеет блочно-модульное исполнение, что позволяет упростить монтаж и демонтаж, а также значительно экономит полезную площадь машинного отделения локомотива. В машинном отделении по правой стороне (сторона помощника машиниста) от прохода размещены: шкаф с блоками приборов безопасности КЛУБ-У, САУТ-ЦМ-485, ТСКБМ; блок низковольтных аппаратов №4, высоковольтная камера (блок статического преобразователя, быстродействующий выключатель ВАБ-55, блок аппаратов №3, шкаф защиты преобразователя, блок статического преобразователя), модуль охлаждения тяговых двигателей 2-ой тележки, статический преобразователь собственных нужд. На торцевой стенке кузова в правой его части размещены блоки радиостанции. В сквозном проходе над блоком низковольтных аппаратов находятся приводы крышевых разъединителей. За блоком низковольтных аппаратов находится электропневматический клапан токоприемника КЭП1, пневматический выключатель управления токоприемником ВУП 1 и разобщительный кран к цилиндру токоприемника. У боковины кузова за статическим преобразователем находятся редуктор и манометр цепей управления и КЭП 11, отключающий резервуар цепей управления при отключении автомата «Вспомогательный компрессор». По левой стороне (сторона машиниста) от прохода установлены: модуль охлаждения тяговых электродвигателей 1-ой тележки, высоковольтная камера с оборудованием (реактор обмотки возбуждения тяговых двигателей №1 и №2, блок аппаратов №1, блок аппаратов №2, реактор обмотки возбуждения тяговых электродвигателей №3 и №4), модуль компрессорного агрегата, вспомогательный компрессор, санузел. В высоковольтной камере на трубопроводе тормозной магистрали установлен клапан экстренного торможения КЭЭТ. Силовые коммутационные аппараты размещены в блоках №1 и №2. Аппараты в блоках сгруппированы исходя из их функционального назначения и наименьшей длины коммуникаций как внутри блоков, так и между блоками. Соединение аппаратов внутри блоков осуществляется шинным монтажом, что значительно повышает надежность. Вся высоковольтная аппаратура установлена в высоковольтных камерах, которые имеют сетчатые сдвижные ограждения, блокирующиеся в закрытом положении при поднятии токоприемника, электрическими и механическими блокировками. Освещение проходов и высоковольтных камер осуществляется светильниками, которые установлены на потолке и стенках кузова. Между задней стенкой кабины и машинным отделением находится тамбур, в котором установлен со стороны машиниста модуль комплекса тормозного оборудования и со стороны помощника привод ручного стояночного тормоза. В верхней части модуля тормозного оборудования находятся запасный и уравнительный резервуары. Снизу на трубопроводах тормозной и питательной магистрали разобщительные краны КР1 и КР2, 46 разобщительный кран тормозных цилиндров первой тележки КР6. Разобщительный кран тормозных цилиндров второй тележки КР7 находится через проход на уровне пола. В кабине машиниста устанавливается пульт управления с органами управления и средствами отображения информации, кресла машиниста и помощника машиниста, система микроклимата. В кабине также размещены печь СВЧ и холодильник. Под кузовом электровоза размещено следующее оборудование: воздуховоды системы охлаждения тяговых электродвигателей, аккумуляторная батарея, скомпонованная в два ящика, приемные катушки локомотивной сигнализации, положение которых может регулироваться по высоте относительно головок рельсов в пределах 210±5мм, антенны САУТ, светильники освещения ходовых частей, розетки для подачи пониженного напряжения на тяговые двигатели и вспомогательные машины от стационарного источника питания, разъемы для подключения кабелей токоотводов, розетки для подключения переносных осветительных приборов, резервуар цепей управления, тормозной резервуар, в конце кузова со стороны помощника машиниста разобщительный кран питательной магистрали КР10. На лобовых частях кабин электровоза расположены: прожекторы, буферные фонари красного и белого цвета. На задних стенка каждой секции электровоза слева и справа от переходных площадок размещены главные воздушные резервуары с продувочными клапанами и разобщительными кранами, над главными резервуарами находится вспомогательный резервуар токоприемников. На электровозе 2ЭС6 установлены тяговые электродвигатели ЭДП810 мощностью часового режима 810 кВт, имеющие опорно-осевое подвешивание. Крутящий момент от тягового электродвигателя на колесную пару передается двусторонней одноступенчатой косозубой зубчатой передачей. Конструкция электровоза обеспечивает удобный монтаж и демонтаж оборудования, аппаратов, приборов и свободный доступ к ним. 5 Компоновка преобразователя Компоновка преобразователя в соответствии со структурной схемой (рис. 3.3.2.3), приведена на рисунке 3.3.2.5. Шкаф преобразователя выполнен в виде сварной конструкции. Каркас разделен на три основные рамы: нижнюю, среднюю и верхнюю. Нижняя рама выполнена из стандартного профиля швеллера № 6,5. Средняя и верхняя рамы выполнены из стандартного профиля швеллера № 5. Все три рамы объединяются в жесткий каркас. На нижней раме устанавливаются крупногабаритные моточные изделия: входной дроссель, два высоковольтных трансформатора, два низковольтных дросселя, бак с жидкостью системы охлаждения и насос. В соответствии с ГОСТ 4751-73 для удобства монтажа дросселей и трансформаторов предусмотрены по два рым-болта М12, которые при направлении строп под углом 45 градусов от вертикальной оси рым-болта в плоскости кольца выдерживают нагрузку 175 кг на один болт. С левой стороны нижней части каркаса установлены проходные изоляторы для подключения входного напряжения 3кВ, датчики напряжения и тока. Справа установлена панель выходных разъемов. В средней части каркаса смонтированы блоки трехфазных инверторов, однофазных инверторов и двух высоковольтных инвертора, а также сглаживающие конденсаторы. Расстояние между транзисторными IGBT-модулями и конденсаторами сделаны минимальными для уменьшения индуктивности шин, которыми они соединяются. В верхней части шкафа расположен блок системы управления. За плитами, от средней до верхней рамы, размещается воздушный тракт системы охлаждения: центробежный вентилятор, радиатор водяного охлаждения и воздуховоды. Вентилятор расположен таким образом, что при работе забор воздуха производится сверху, проходит через радиатор и выбрасывается назад по отношению к шкафу ПСН. Гидравлическая часть системы охлаждения состоит из накопительного бака, насоса, входного коллектора, выходного коллектора, расширительного бачка и радиатора водяного охлаждения. Расширительный бачок имеет заливную горловину с крышкой, в которую вмонтирован клапан избыточного давления и стекло для наблюдения за уровнем 47 охлаждающей жидкости. Емкость накопительного бака рассчитана таким образом, что при демонтаже блоков инверторов охлаждающая жидкость полностью сливается в бак. При заполнении гидравлической системы охлаждающая жидкость подаётся из бака с помощью штатного насоса. Для обслуживания или замены насоса в накопительном баке имеется сливной вентиль. Сверху, слева, справа и сзади шкаф ПСН закрывается съемными обшивками. Для обслуживания ПСН с лицевой стороны установлены двери, которые закрываются на замок. Для монтажа шкафа ПСН в электровозе в нижней раме предусмотрены места крепления к полу, а под верхней рамой - крепление к стене. Для установки шкафа ПСН в электровозе в каркасе предусмотрены места для рым-болтов М20. Блок силовых аппаратов (БСА) В блоке БСА (черт. 2ЭС4К.70.100.000 ВО) установлено силовое контакторное электрооборудование (контакторы, переключатели, реле, диоды, датчики и добавочные резисторы), обеспечивающее коммутацию пуско-тормозных и пусковых резисторов, и обмоток ТЭД согласно принципиальной электрической схеме 2ЭС4К.70.000.000Э3. Размещение электрических аппаратов в блоке БСА показано на рис. 3.3.8. 6 1 4 5 12 10 11 9 8 1500 2300 700 VD VD TV TV VD TV VD VD VD Q6 Q6 Q6 Q6 VD ПК 358- 69ЭТ ПК 358- 69ЭТ ПК 358- 69ЭТ ПК 96 ПК 96 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 TV Q3 Q3 Q3 Q3 Q1 Q1 Q1 Q1 Q1 Q1 1862 Q4 Q4 1540 Q5 1035 БК- 78Т KA2 168 285 325 530 БК- 78Т ПК 358- 69ЭТ ПК 358- 69ЭТ ПК 358- 69ЭТ ПК 96 ПК 96 ПК 96 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 ПК 360 956 853 1074 Q5 KA1 VD TV VD ПК 358- 69ЭТ VD TV ПК 358- 69ЭТ VD TV РЛТ- 9110П 2350 VD TV ПП- 205 ПП- 205 РЛТ- 9110П 2050 РЛТ- 9110П 1050 7 Рис. 3.3.8 660 2 3 Блок силовых аппаратов БСА. В электровозе блок силовых аппаратов расположен по левую сторону машинного помещения вдоль оси электровоза. Вплотную к блоку БСА установлен модуль индуктивных шунтов и через проход - быстродействующий выключатель. Блок БСА отстоит от стенки кузова на ширину прохода, для доступа к электрооборудованию с внутренней стороны. Наружная сторона блока БСА образует линию центрального прохода электровоза. Блок БСА защищен совместно с остальным высоковольтным оборудованием ограждающей защитной сеткой. Блок БСА представляет собой сварную конструкцию 1 из горячекатаных уголков, на которой закреплены все элементы. Электрооборудование блока согласно функциональному назначению разделено на группы: Группа диодов и датчиков напряжения 11 и 12, расположена в верхней части блока; Группа добавочных резисторов 9 и 10 вынесена над блоком для обеспечения естественного охлаждения резисторов; Две группы контакторов 4, 5, 6 и 7 расположенных друг над другом, с целью обеспечения минимального количества связей между ними; Перечень оборудования к рис. 3.3.8 (Блок силовых аппаратов БСА) представлен в таблице 3.3.8. 48 Таблица 3.3.8 - Перечень оборудования к рис. 3.3.8 (Блок силовых аппаратов БСА) Поз. Обозначение по электрической схеме КА1 2 3 4 5 6 КА2 КМ1, КМ3, КМ15…КМ45 КМ2, КМ4, КМ5, КМ8, КМ10 КМ6, КМ7, КМ9, КМ11, КМ12 КМ13, КМ14 7 Q1, Q3, Q4, Q5, Q6 8 9 10 11 12 R5…R8 R3, R4, R9, R10 VD1…VD12, VD27, VD28 TV1…TV8 Наименование Реле дифференциальной защиты РДЗ-068 Реле дифференциальной защиты РДЗ-048-01 Контактор электропневматический ПК360 Контактор электропневматический ПК-96 Контактор электропневматический ПК358 Контактор быстродействующий БК-78Т Переключатель кулачковый двухпозиционный ПКД-01 Резистор добавочный ПП-205-3Ом Резистор добавочный РЛТ-9110П-0,257Ом Диод ДЛ153-1250 Датчик напряжения LV100/SP51 Кол. Примечание 1 1 34 5 6 2 5 4 4 14 8 Группа реле 2 и 3 расположена на уровне пола, такое расположение обеспечивает доступ к реле и исключает большую длину подводимых к реле силовых кабелей; Группа двухпозиционных кулачковых переключателей 8 расположенная на трех ярусах, близкое расположение к контакторам обеспечивает возможность подведения большего количества связей шинами, а не монтажом силового кабеля. Соединение электрических цепей в блоке БСА выполняется с помощью шинного монтажа и проводов. Подвод силовых проводов к аппаратам БСА и силовым резисторам, быстродействующим выключателям и индуктивным шунтам осуществляется в монтажном канале, размещённом под полом центрального прохода. Блок вспомогательных аппаратов (БВА) Блок вспомогательных аппаратов (БВА) (черт. 2ЭС4К.70.300.000 ВО) состоит из каркаса и, расположенных на нем, аппаратов управления. Каркас блока представляет собой Г-образную металлическую сварную конструкцию, выполненную из труб квадратного сечения 50х50, листовых гнутых кронштейнов, Собразных реек для крепления электрических аппаратов. В каркасе предусмотрены прутки для прокладки трассы проводов и вязки их в жгуты. Левая сторона БВА занята выключателями-разъединителями ВР32-31В71250-32 со смещенными боковыми ручками, выведенными на боковую панель Г-образного выступа. На этой же боковой панели у ручек выключателей- разъединителей приклеиваются таблички, соответствующие назначению выключателей- разъединителей: QS30 – АКБ 49 QS11 – вентилятор охлаждения ТЭД1, ТЭД2 QS12 – вентилятор охлаждения ТЭД3, ТЭД4 QS13 – МК1 QS14 – вентилятор ПТР QS15 – вентиляторы ПР 7. QS16 – резерв 8. QS17 – отопление. За выключателями-разъединителями ВР32 расположены клеммные рейки фирмы "WAGO" для внешнего подсоединения проводов сечением 95мм2 и 10мм2. Автоматические выключатели АЕ2544М, АЕ2545М при установке крепятся за переднюю панель, остальные - на панели. Механизмы управления всех выключателей выведены на лицевую панель блока. Под каждым выключателем приклеивается табличка, соответствующая назначению автоматического выключателя: SF8 –резерв, SF7 - вентиляторы охлаждения ПР, SF4 - вентилятор охлаждения ТЭД4, SF3 - вентилятор охлаждения ТЭД3, SF2 - вентилятор охлаждения ТЭД2, SF1 - вентилятор охлаждения ТЭД1, SF6 - вентилятор ПТР, SF5 - МК1, SF50 – б/с – цепь 24В – 1, SF38 – подогрев масла МК1, SF37 – подогрев масла МК2, SF36 – МК2, SF35 – НОВ, SF34 – НОВ, SF33 – НОВ, SF32 – НОВ, SF28 – цепь АКБ – б/с – 1, SF29 – цепь АКБ – б/с – 2, SF30 – внешний ИП – цепь АКБ – 2, SF12 – внешний ИП – цепь диагностики, SF13 – внешний ИП – цепь АКБ – 1. В нижней части БВА по задней стенке на С-образных рейках размещены контакторы типа МК1 и МК2, панели с диодами Д112-25-4, Д161-250-5, с резистором СР15, над ними на панели из листовой стали расположены реле РЭП36-14. По правому торцу БВА установлены клеммные рейки фирмы "WAGO" для внешнего присоединения проводов управления сечением 4 мм2 и 2,5 мм2. Блок БВА устанавливается в машинном отделении электровоза. Перечень оборудования к рис. 3.3.9 (Блок вспомогательных аппаратов БВА) представлен в таблице 3.3.9. Таблица 3.3.9 - Перечень оборудования к рис. 3.3.9 (Блок вспомогательных аппаратов БВА) Поз. Обозначение по электрической схеме Наименование Кол. 1 2 3 QSll-QS16, QS17 QS30 SF1 … SF4 ВР-32-31 А70250-00УХЛ36 ВР-32-31 А21250-32УХЛ3 АЕ2046М-12Р УХЛ3 7 1 4 4 SF5, SF6 АЕ2046М -12Р УХЛ3 2 Примечание 20А 63А 50 5 6 7 8 9 10 11 12 13 14 15 16 17 SF7 SF8 SF12, SF13 SF28 … SF30 SF32 … SF35 SF36 … SF38 SF50 КМ123… КМ125, КМ129, КМ130, КМ131… КМ133, КМ136, КМ140, КМ143 КМ120 КМ128 КМ101 КМ170 … КМ173 К21, К33 … К35, К37, К42, К123, К160, К161 АЕ2046М-12Р УХЛ3 АЕ2046М-12Р УХЛ3 ВА51-35-34100УХЛ3 ВА51-37-43100УХЛ3 ВА51-37-43100УХЛ3 АЕ2544М-I0У3 АЕ2545М-I0У3 1 1 2 3 4 3 1 31,5А 12,5А 250А 160А 400А 12,5А 12,5А 11 МК1-10УХЛ3А МК1-11УХЛ3А МК1-20МУХЛ3 МК4-20МУХЛ3 МК2-20МУХЛ3 1 1 1 4 РЭ 16Т-30-2 9 В верхней части БВА в 2 ряда размещены автоматические выключатели: 1-ый ряд – АЕ2046М – 9 шт., АЕ2544М – 3 шт., АЕ2545М – 1 шт.; 2-ой ряд – ВА51-35 – 5 шт., ВА51-37 -4 шт. 3.3.10 Панель автоматов Панель автоматов предназначена для установки автоматических выключателей цепей управления освещением, подогрева масла компрессоров, обогрева кабины, питания КЛУБ, бытовых приборов, кондиционера и др. Размещение автоматических выключателей на панели показано на рис. 3.3.10. Рис. 3.3.10 Панель автоматов Панель автоматов (черт. 2Э4К.70.420.000) состоит из металлической панели и 15 автоматов типа АЕ2541М-10У3 и АЕ2545М-10У3 ТУ16.522.143-79 с креплением автоматов за панелью. Под каждым автоматом приклеивается табличка, соответствующая назначению автомата: 1. SF – резерв, 2. SF66 – освещение тамбура и проходов, 3. SF61 – освещение кабины, 4. SF67 – освещение дежурное, 5. SF62 – освещение левой ВВК, 6. SF63 – освещение правой ВВК, 7. SF64 – освещение подкузовное, 8. SF47 – управление пневмовентилями, 9. SF48 – управление подогревом масла компрессоров 10. SF46 – управление обогревом кабины, 11. SF24 – цепь питания КЛУБ, 12. SF40 – бытовые приборы, 13. SF42 – кондиционер, 14. SF11 – подогрев чистой и грязной воды, 15. SF10 – обогрев туалета. 51 Панель автоматов устанавливается на задней стенке тамбура и утоплена в нишу переборки между тамбуром и машинным помещением и крепится винтами. Вспомогательные электрические машины. Параметры и конструктивные особенности. Для привода вспомогательных механизмов электровоза 2ЭС4К предусматривается применение следующих электрических машин: 52 - двигатель асинхронный типа АЭ92-4 (ТУ3184-0085744521-98) – для привода главного компрессора; - двигатели асинхронные типа АИР112М20М2 (горизонтальное исполнение) для привода вентиляторов охлаждения тяговых двигателей; - двигатели асинхронные типа АИР200М2 (вертикальное исполнение) – для привода вентиляторов охлаждения пуско-тормозных резисторов; - двигатели асинхронные типа АИРП100L2 (вертикальное исполнение) – для привода вентиляторов охлаждения пусковых резисторов; - двигатель постоянного тока типа П22К-110У2 (ТУ 16-95ЕИАЦ.527312.001 ТУ) для привода вспомогательного компрессора для подъёма токоприёмников; Номинальные технические характеристики названных электрических машин представлены в таблице 3.3.11 Электрические машины для вспомогательных приводов должны отвечать требованиям эксплуатации на электроподвижном составе магистральных железных дорог России. Таблица 3.3.11 - Номинальные технические характеристики названных электрических машин. Наименова Тип двигателя ние АЭ92-4 АИР112 АИР200М2 АИРП100 L2 П22КПараметра М20 М2 110У2 Мощность полезная, 40,0 7,5 37,0 5,5 0,5 кВт Напряжени 380 380 380 380 110 е*, В Ток*, А 6,2 Частота вращения 1425 2850 2850 2900 (синхронна 1400 я), об/мин. Частота переменног 50 50 50 50 пост. ток о тока, Гц Исполнени горизонт. горизонт. вертик. вертик. горизонт. е *Линейное напряжение и ток для асинхронных двигателей. Конструктивное исполнение по способу монтажа и способу охлаждения соответствуют требованиям ГОСТ 2479-79 (по монтажу) и ГОСТ 20459-87 (по охлаждению). Степень защиты электродвигателей вспомогательных приводов должна быть IР21 («защищенное») и IР54 («закрытое») по ГОСТ 17494-87. В части механических воздействий все двигатели рассчитаны на работу с уровнем вибрации и одиночных ударов результирующего ускорения 30 м/с2, что жестче требуемого уровня по ГОСТ 17516.1-90 для группы М25 (установка в кузове электровоза). Класс изоляции обмоток двигателей АЭ92-4, АИР112 М20 М2, АИР200М2, АИРП100 L2 – «F», по ГОСТ Р 50324-92, двигателей П22К-110У2 – «В». Диапазон изменения температуры окружающей среды от минус 50С до плюс 60С, при высоте над уровнем моря – не более 1200 м. В части испытательных напряжений относительно корпуса и междувитковой изоляцией, а также по электрическому сопротивлению изоляции двигатели соответствуют требованиям ГОСТ 2582-81. Подшипники асинхронных двигателей имеют расчетный срок службы не менее 60000 ч (2х106 км пробега электровоза), двигателя П22К-110У2 – не менее 15000 ч работы (с 53 учетом режима работы – кратковременный до 60 мин, эквивалентно показателю – не менее 2х106 км пробега электровоза). Назначенный срок службы двигателей до списания не менее 30 лет. По уровню вибрации двигатели соответствуют категории «N» ГОСТ 20815-93, роторы (якорь для П22К) балансируются динамически по классу 2,5 РД16.483-88. Показатели надежности ожидаются: -назначенный ресурс до первой плановой разборки – 0,6х106км пробега электровоза; -назначенный ресурс до капитального ремонта с полной заменой изоляции – 2,4х106км пробега электровоза; -вероятность безотказной работы за период до первой плановой разборки не менее 0,9. Асинхронные двигатели АЭ92-4, АИР112М20М2, АИР200М2, АИРП100 L2 выполнены в трехфазном исполнении с соединением обмоток статора звездой и выведением трех проводов для подсоединения к источнику питания. Роторы двигателей, короткозамкнутые с обмоткой из алюминия, рассчитаны на стоянку в течение 15 с под током при номинальном напряжении из нагретого при номинальной нагрузке состояния. Двигатели рассчитаны на работу от статического преобразователя напряжения, частоты и числа фаз с диапазоном регулирования частоты от 10Гц до 50Гц при соблюдении условия неизменности отношения напряжения к частоте тока – 7,6. Двигатель П22К-110У2 – постоянного тока, независимого (параллельного) возбуждения, коллекторного типа. Допускает режим работы кратковременный с длительностью нагрузки до 60 мин и повышением мощности на валу до 0,8кВт (не более 20 мин), а также – повторно-кратковременный с частыми пусками и электрическим торможением с ПВ 15%. Последнее обстоятельство позволяет применять двигатели этого типа вместо двигателей типа ДМК1М, используемых в приводе ЭКГ, ранее выпускавшихся типов электровозов (ВЛ80 всех типов). Пуск двигателей – без добавочного сопротивления в цепи якоря. Допускают питание от аккумуляторной батареи или от выпрямительной установки. Выдерживают 4х кратную перегрузку по току в течение 20 с. Пульт управления электровоза. Назначение. Пульт управления электровозом 2ЭС6 предназначен для управления режимами работы силового и вспомогательного оборудования, а также для контроля состояния основных систем электровоза. 1 2 3 4 5 6 0 5 9 5 8 5 7 6 7 8 54 55 56 57 Рисунок 4.27 - Пульт управления 50 51 52 53 1 12 0 13 14 1 5 1 1 9 4 8 4 9 4 5 4 6 4 7 4 3 4 4 4 2 4 0 4 1 1 6 1 1 1 2 2 2 7 8 9 0 1 2 2 3 2 4 3 8 3 9 3 3 6 5 3 7 2 6 2 5 3 1 3 2 3 3 3 4 2 8 2 9 3 0 2 7 54 Наименование 1 – Динамик голосовых сообщений 2 – Блок индикации пожаротушения 3 – Переключатели «ОТКЛЮЧЕНИЕ ТЯГОВЫХ ДВИГАТЕЛЕЙ» по секциям: - положение «ВКЛ» - положение «1-2» - положение «3-4» - положение «ОТКЛ» 4 – Тумблеры «РЕЖИМ РАБОТЫ СЕКЦИЙ» по секциям: - положение «ГОЛОВНАЯ » - положение «ПРИЦЕПНАЯ» 5 – Кнопка «ПРИНУДИТ. ВКЛ. КОМПРЕССОРОВ» 6 – Вольтметр «НАПРЯЖЕНИЕ ЦЕПЕЙ УПРАВЛЕНИЯ» 7 – Амперметр «ТОК АБ» 8 – Тумблер «ВСПОМОГАТ. КОМПРЕССОР» 9 – Блок индикации системы КЛУБ 10 – Тумблер «Обогрев кранов» 11 – Кнопка «ПРОДУВКА РЕЗЕРВУАРОВ» 12 – Тумблер «Освещение ходовых частей» 13 – Переключатель «ОСВЕЩЕНИЕ КАБИНЫ»: - положение «ТУСКЛО» - положение «0» - положение «ЯРКО» 14 – Переключатели «БУФЕРНЫЙ ФОНАРЬ» для левого и правого: - положение «КРАСН.» - положение «0» - положение «БЕЛ» 15 – Первый монитор МПСУ и Д 16 – Блок индикации и управления системой КЛУБ 17 – Второй монитор МПСУ и Д 18 – Манометр «УРАВНИТЕЛЬНЫЙ РЕЗЕРВУАР» 19 – Манометр «ТОРМОЗНАЯ МАГИСТРАЛЬ / ПИТАТЕЛЬНАЯ МАГИСТРАЛЬ» 20 – Тумблеры «ТОКОПРИЕМНИКИ» по секциям 21 – Манометр «ТОРМОЗНОЙ ЦИЛИНДР» 22 – Динамик голосовых сообщений 23 – Кран машиниста 24 – Кнопка «ЭКСТРЕННОЕ ТОРМОЖЕНИЕ» Назначение Включены все двигатели секции. Отключены двигатели 1 – 2. Отключены двигатели 3 – 4. Отключены все двигатели секции Выбор для секции режима головной Выбор для секции режима прицепной Принудительное включение компрессоров Контроль напряжения 110 В цепей управления. Контроль тока заряда аккумуляторных батарей. Включение/отключение вспомогательного компрессора Включение/отключение обогрева кранов Продувка главных воздушных резервуаров. Включение/отключение освещения ходовых частей Включение тусклого освещения кабины. Отключение освещения кабины. Включение яркого освещения кабины Включение красных буферных фонарей Отключение буферных фонарей Включение белых буферных фонарей Контроль давления в уравнительном резервуаре. Контроль давления в тормозной и питательной магистрали Подъем/опускание токоприемников в каждой секции. Контроль давления в тормозных цилиндрах 1 и 2. Включение экстренного торможения. 55 25 – ВЦУ 26 – КРУ 27 – Кран машиниста 28 – Кнопка «Свисток» 29 – Кнопка «ТИФОН» 30 – Кнопка «ПЕСОК» 31 – Переключатель «РЕВЕРСОР»: - положение «ВПЕРЕД» - положение «НАЗАД» 32 – Переключатель «РЕЖИМ»: - положение «ТЯГА» - положение «ЭЛЕКТРОТОРМОЖ. - П» - положение «ЭЛЕКТРОТОРМОЖ. СП» - положение «ЭЛЕКТРОТОРМОЖ. ФС» 33 – Тумблер «ВЕНТИЛЯТОРЫ» 34 – Тумблер «КОМПРЕССОРЫ» 35 – Кнопка «РБ» 36 – Педаль «СИФОН» 37 – Педаль «ПЕСОК» 38 - Тумблер «БЫСТРОД. ВЫКЛЮЧАТЕЛЬ» 39 – Кнопка «ВЫБЕГ» 40 – Джойстик «ТЯГА»: - положение «+1» - положение «-1» - положение «+А» - положение «-А» 41 – Джойстик «ТОК ВОЗБУЖДЕНИЯ»: - положение «+ОВ» - положение «-ОВ» 42 – Переключатель «ОТПУСК ТОРМОЗОВ»: - положение «0» - положение «1» - положение «2» 43 – Переключатель «ПРОЖЕКТОР» - положение «0» - положение «ТУСКЛО» - положение «ЯРКО» 44 – Пульт связи 45 – Тумблер «ТСКБМ» 46 – Тумблер «РАДИОСТАНЦИЯ» 47 – Кнопка «МЕГОММЕТРЫ» 48 – «Клавиатура 1» 49 – «Клавиатура 2» Включение цепей управления УКТОЛ. Кран резервного управления Включение свистка Включение тифона Включение принудительной подачи песка Направление движения вперед. Направление движения назад. Включение тягового режима ТЭД Включение тормозного режима при соединении «П» тяговых двигателей Включение тормозного режима при соединении «СП» тяговых двигателей Включение тормозного режима с фиксированной скоростью Включение/отключение вентиляторов охлаждения тяговых двигателей. Включение компрессоров Рукоятка бдительности машиниста Включение сифона Включение песка Включение/отключение быстродействующего выключателя. Переход в режим выбега Переход на следующую позицию. Переход на предыдущую позицию. Автоматический набор до ходовой позиции выбранного соединения ТЭД. Автоматический сброс до ходовой позиции низшего соединения ТЭД. Увеличение уставки силы тяги или тормозной силы. Уменьшение уставки силы тяги или тормозной силы Нет отпуска тормозов Промежуточное положение. Отпуск тормозов локомотива. Отключение прожектора. Включение прожектора в режиме тускло. Включение прожектора в режиме ярко. Включение/отключение системы ТСКБМ Включение/отключение радиостанции Измерение сопротивления изоляции Клавиатура для монитора 1 Клавиатура для монитора 2 56 50 – Тумблер «ОТКЛ. ПБЗ» 51 – Кнопка «ЯРКОСТЬ ИНДИКАТОРОВ» 52 – Переключатель «СТЕКЛООЧИСТИТЕЛЬ: - положение «0» - положение «1» - положение «2» Включение/отключение противобуксовочной защиты Увеличение яркости индикаторов. Стеклоочистители отключены Включена малая скорость стеклоочистителя. Включена высокая скорость стеклоочистителя. 53 – Кнопка «СТЕКЛООМЫВАТЕЛЬ» Включение стеклоомывателя. 54 – Тумблер «ПОДСВЕТКА КАБИНЫ» Включение/отключения подсветки кабины. 55 – Тумблер «РЕЖИМ САУТ» Включение системы автоматического управления торможением. 56 – Регулятор «МЕСТНОЕ Регулировка интенсивности местного ОСВЕЩЕНИЕ» освещения. 57 – Переключатель «ШТОРЫ» - положение «ВНИЗ» Опускание штор. - положение «0» Отключение привода штор. - положение «ВВЕРХ» Подъем штор. 58 – Кнопка «ТИФОН» Включение тифона 59 – Кнопка «РБП» Рукоятка бдительности помощника машиниста 60 – Кнопка «Свисток» Включение свистка 61 – Кнопка «ЭКСТРЕННОЕ Включение экстренного торможения. ТОРМОЖЕНИЕ» Токоприемник АТ 2400 Токоприемник АТ 2400 предназначен для передачи тока от контактной сети существующих железных дорог в силовую энергосеть электровоза при питании от контактной сети постоянного тока напряжением 3000 В. Токоприемник АТ 2400 и его оборудование выполнены в климатическом исполнении «У» по ГОСТ 15150-69 для климатических зон П5-П9 по ГОСТ 16350-80. Технические характеристики токоприемника АТ 2400 приведены в таблице 3.9.1. Таблица Технические характеристики токоприемника АТ 2400 Максимальная скорость движения электровоза, км/ч 160 Масса токоприемника, кг 260 Высота подъема от сложенного положения, мм рабочая минимальная 190 рабочая максимальная 1790 максимальная 2000 Время подъема до максимальной высоты, с 10 Время опускания с максимальной высоты, с 6 Максимальная сила тока протекающего через токоприемник, А при движении 2400 при стоянке 260 Нажатие токоприемника на контактную сеть, Н статическое активное 80 статическое пассивное 120 Масса полоза ( без шунтов), кг 17,5 Ширина полоза, мм 440 Рабочий ход полоза токоприемника, мм 40 Привод подъема и опускания Торсионнопневматический Давление воздуха, МПа 0,3-0,5 Рабочая температура окружающего воздуха, С ±50 57 Токоприемник представляет собой конструкцию, выполненную по схеме асимметричного полупантографа с торсионным механизмом подъема и механизмом опускания на базе серийного пневмоцилиндра со встроенными пружинами. Все узлы и агрегаты токоприемника расположены на основании 1, которое тремя лапами через опорные изоляторы крепится на крыше электровоза. Систему подвижных рам составляют: нижняя рама 2, верхняя рама 3, тяга нижняя 4 и тяга вешняя 5. Нижняя рама устанавливается на стойках основания на оси 31. В токоприемнике применены подшипники с защитными шайбами и фиксирующими болтами. Аналогичным подшипниковым узлом нижняя рама соединяется с верхней рамой. К щекам нижней рамы болтами и гайками крепится кулачок механизма подъема. Механизм подъема состоит из тяги подъема 7, кулачка 18, и торсиона 19, который одним концом связан с подвижным рычагом 8, а другим – с основанием 1 через опору торсиона 9. Механизм опускания состоит из привода 10 со встроенными возвратными пружинами и тяги опускания 11. Привод 10 жестко закреплен на основании 1, а тяга опускания 11 петлей 12 через ролик сопряжена с рычагами нижней рамы 2. Рис.1.1 Общий вид токоприемника АТ 2400 Токоприемник имеет три режима работы: подъем, опускание и токосъем. В сложенном положении давление в цилиндре привода токоприемника отсутствует. Торсион механизма подъема усилием возвратных пружин привода закручен на максимальный угол. Токоприемник при этом надежно удерживается в сложенном положении. При подаче давления воздуха поршень привода, выдвигает шток и перемещает связанную с ним тягу опускания. Тяга опускания, перемещаясь, дает возможность раскручиваться торсиону, который через рычаг 8, тягу подъема 7 начинает подъем токоприемника. При упоре токоприемника в контактный провод подъемная сила токоприемника замкнется на него, а поршень привода начинает воспринимать всю упругую силу возвратных пружин привода, возрастающую до упора его в ограничительный бурт цилиндра. В этот момент упругая сила возвратных пружин достигает максимального значения, которое и определяет минимальное давление воздуха в приводе, необходимое для удержания поршня в этом положении. 58 На кинематической схеме представлен токоприемник в поднятом положении. В этом положении пружины привода максимально сжаты. Тяга опускания 11 выдвинута в крайне правое положение. Торсион 19 механизма подъема удерживает систему подвижных рам с верхним узлом 6, который прижат к контактному проводу с расчетным усилием. При этом верхний узел 6, при взаимодействии с контактным проводом имеет возможность перемещения в вертикальной плоскости вместе с системой подвижных рам во всем рабочем диапазоне подъема за счет перемещения ролика рычага нижней рамы в петле тяги опускания. Рис.1.2 Кинематическая схема токоприемника АТ 2400. При стравливании воздуха из полости привода токоприемника, упругая сила возвратных пружин перемещает поршень вместе с тягой 11 в исходное положение. Петля 12, воздействуя на рычаг нижней рамы, опускает токоприемник в исходное положение. При этом упругой силой возвратных пружин привода через тягу подъема 7 и рычаг 8 происходит закручивание торсиона 19 механизма подъема. При полном стравливании воздуха из привода поршень занимает исходное положение, а токоприемник под Действием усилия возвратных пружин удерживается в опущенном положении. Надежность работы токоприемника в режиме токосъема обеспечивается постоянным поджатием полоза поднятого токоприемника к контактному проводу за счет энергии закрученного торсиона 19 механизма подъема, передаваемого на верхний узел через систему подвижных рам. Ток снятый полозом токоприемника с контактного провода, передается в силовую цепь электровоза по шунтовым соединениям полоза с верхней рамой, Верхней рамы с нижней рамой, нижней рамы с основанием и по силовой шине электровоза, подсоединенной к козырьку основания. Техническое обслуживание ТО-2 токоприемников. Осмотреть и при необходимости, очистить токоприемник от пыли и грязи. Проверить состояние узлов и деталей токоприемника на отсутствие трещин, вмятин и деформации. Убедиться в надежности крепления всех деталей остукиванием и по наличию болтов, винтов и гаек и их шплинтовки в соответствующих местах. Токоприемники с обнаруженными деталями (тяги, рамы и др.), имеющими деформацию или вмятины глубиной более 5 мм, или трещины длиной более 10 мм заменить. При ослаблении крепления деталей или утере деталей крепления (шплинтов, болтов и гаек) восстановить их крепление и шплинтовку. Проверить остукиванием болтов надежность крепления основания токоприемника к крыше электровоза и крепление всех шунтовых соединений. Проверить состояние шунтов. Шунты, имеющие обрывы свыше 10% сечения жил заменить. Проконтролировать состояние контактных вставок по наличию сколов и трещин и по степени износа: 59 величина скола контактной вставки не должна превышать более 20 мм, в противном случае полоз заменить; на контактной вставке не должно быть более одной трещины, при этом трещина не должна вызывать люфт вставки в полозе. При обнаружении на контактной вставке более одной трещины или одной трещины, вызывающей люфт в полозе, заменить полоз; замена полоза по износу контактных вставок производится при толщине накладки менее 3 мм. Произвести осмотр и регулировку токоприёмника АТ2400 в соответствии с требованиями, указанными в приложении В (таблица В.1) Проверить прилегание верхней и нижней рам к буферам в сложенном положении токоприемника. При наличии зазоров между рамами и буферами обеспечить их плотное прилегание. Изоляторы крышевого оборудования осматриваются, очищаются от загрязнений. Токопроводящие шины, шунты осматриваются. Шунты, имеющие следы нагрева и обрыв жил более 10 % заменяются. Изоляционные рукава токоприемника со следами электроожогов, трещинами и с истекшим сроком службы по бирке заменяются. Таблица В.1 Нормы допусков и износов 1 2.Токоприемник АТ2400 2 3 4 2.1.Толщина токосъемных пластин 2.2.Отклонение верхней поверхности полоза от горизонтали при установке на крыше 2.3.Смещение центра полоза относительно центра основания токоприемника поперек его оси в пределах рабочей высоты 2.4.Износ деталей пневмопривода по рабочей поверхности: цилиндра поршня 2.5. Контактное нажатие статическое пассивное, не более, Н статическое активное, не более, Н 2.6 Время подъема, не более, с 2.7 Время опускания, не более, - 5,5-7.7 Менее 2,5 - 10 Более 20 10 25 Более 30 - 0,7 0,2 Более 0,8 Более 0,3 - 120 120 10 6 80 10 6 80 10 6 2 Выключатель автоматический быстродействующий ВАБ-55 2.1 Назначение Выключатель быстродействующий предназначен для защиты высоковольтного оборудования электровоза от перегрузок и токов короткого замыкания, а также для оперативных включений и отключений силовой цепи без нагрузки. Тип включающего привода выключателя – пневматический. Условное обозначение на схеме – QF1. 2.2 Технические характеристики приведены в таблице Наименование параметра Номинальное напряжение главной цепи, В Наибольшее рабочее напряжение, В Номинальный ток при постоянной во времени нагрузке и температуре окружающего воздуха 40 ºС, А Номинальный ток при постоянной во времени нагрузке и температуре окружающего воздуха 60 ºС, А Диапазон уставок тока, А Предельный отключаемый ток при индуктивности цепи 5-15 мГн, А Наименьший отключаемый ток при индуктивности цепи 50 мГн, А Полное время отключения при индуктивности в цепи 5-7 мГн, с Тоже, при индуктивности в цепи выше 7 мГн, с Собственное время размыкания в цепи при начальной скорости нарастания аварийного тока 0,3∙106 А/с, с Значение 3000 4100 2500 2000 2200-3500 30000 8 0,035 0,06 0,004 60 Напряжение на дуге выключателя при отключении цепи, В, не более Время оперативного отключения от сигнала внешнего устройства, с, не более Ресурс по электрической износостойкости при номинальном напряжении, индуктивности 15 мГн, отключаемом токе, равном 15000 А, не менее Назначенный ресурс по механической износостойкости до капитального ремонта, тыс.км пробега электровоза, или циклов ВО Номинальное напряжение цепи управления постоянного тока, В Номинальное давление сжатого воздуха, МПа Номинальный ток вспомогательных контактов, А Сопротивление изоляции главной цепи при нормальных климатических условиях, МОм Испытательное напряжение переменного тока частотой 50 Гц в течение 1 мин между токоведущими частями и заземленным включающим приводом, а также между разомкнутыми главными контактами при закрытой дугогасительной камере, действующее значение, В Испытательное напряжение переменного тока частотой 50 Гц цепей управления относительно заземленного включающего привода, действующее значение, В Масса дугогасительной камеры, кг, не более Масса выключателя в сборе, кг, не более 9000 0,03 300 1800 20000 110 0,5 10 150 15000 1500 57 155,5 2.3 Устройство выключателя Габаритные, установочные, присоединительные размеры выключателя показаны на рисунке 2.1. Выключатель состоит из основных частей: полюс 1 и дугогасительная камера 6. 1 – полюс; 2, 11 – кольца подъемные; 3 – ось вращения камеры; 4 – болт крепления гибких связей; 5 – тяга; 6 – дугогасительная камера; 7 – болт для крепления камеры; 8 – штуцер; 9 – болт заземления М10х30; 10 – разъем цепей управления. Рисунок 2.1 - Выключатель быстродействующий ВАБ-55 Устройство полюса показано на рисунке 2.2 Полюс состоит из механизма включения 17, неподвижного контакта 14 с верхней шиной и одновитковой катушкой магнитного дутья, отключающего электромагнита 5 с нижней выводной шиной 4. Для гашения малых токов выключатель снабжен камерой воздушного дутья 6, не связанной с воздушной магистралью пневматического привода. Механизм включения 17 соединен с подвижным контактом 10 тягой 15.Все узлы полюса закреплены в корпусе, состоящем из боковых стенок 1, 18 и крышки 16. Устройство механизма включения показано на рисунке 2.3 61 защелки 14, соединяющей эти рычаги, удерживающего электромагнита 18 и регулировочной тяги 17, соединяющей электромагнит с защелкой 14. На рычаге 20 установлена тяга 15 с контактной пружиной 9. На пневмоцилиндре установлен клапан электропневматический 23 для управления приводом и вспомогательные контакты 5 (конечные выключатели). Управление вспомогательными контактами S2, S3, S4 осуществляется рычагом 6, соединенного с главным контактом тягой 16. Цепи вспомогательных контактов выведены на разъём 4. Управление выключателем S1 осуществляется болтом 28, законтренным гайкой 27. Подача сжатого воздуха производится через штуцер 3.Механизм включения собран на основании 19. На этом же основании размещены резисторы схемы управления 24 и 26 (2шт. для Uн = 110 В и 1 шт. для Uн = 50 В). 1, 18 – стенка; 2 – стекло; 3 – табличка; 4 – шина; 5 – электромагнит; 6 – камера дутья; 7 – защелка; 8, 15 – тяга; 9, 13 – рога; 10 – контакт подвижный; 11 - пружины; 12 – магнитопровод; 14 – неподвижный контакт; 16 – крышка; 17 - механизм включающий; 19 – гайка; 20 – упор. Рисунок 2.2 - Устройство полюса 1 - пневмоцилиндр; 2 – поршень; 3 – штуцер; 4 – разъем; 5 – контакты блокировочные; 6, 20, 21 – рычаги; 7, 9 – пружины; 8, 12, 27 – гайки; 9, 13 – рога; 10 – ролик; 11 - упор; 12 – магнитопровод; 13 – винт; 14 – защелка; 15, 16, 17 – тяги; 18 – электромагнит; 19 - основание; 22 – ось; 23 – клапан электропневматический; 24, 26 – резисторы; 25 – бобышка. Рисунок 2.3 - Механизм включения Механизм включения состоит из пневмоцилиндра 1, рычагов 20 и 21, Неподвижный контакт показан на рисунке 2.4 и представляет собой токопровод, состоящий из выводной шины 1, основания 6, двух шин 9 и контактного наконечника 5. Токопровод охватывается магнитопроводом 62 7 магнитного дутья. Полюса магнитопровода прикрыты экранами 8. На контактном наконечнике 5 закреплен дугогасительный рог 4 с гибкой связью 3. На шинах 9 установлены радиаторы 10. Для крепления дугогасительной камеры на выводной шине 1 установлен винт 2. Отключающий электромагнит показан на рисунке 2.5 и состоит из магнитопровода 7, якоря 4, скобы 5, являющейся одновременно упором для якоря 4 и шунтом магнитного потока, проходящего по магнитопроводу 7 и якорю 4. Скоба 5 охватывается медными кольцами 6. Устройство регулировки уставки тока срабатывания состоит из пружины 10, регулировочного винта 9, рычага 11, контргайки 13 и шкалы 12 с указателем 14. На корпусе выключателя, под стеклом, размещена табличка с величиной тока уставки в А, выставляемая при регулировке выключателя и, соответствующая ей величина в условных делениях шкалы, а также дата регулировки. Отрегулированная уставка фиксируется контргайкой 13 и пломбируется через отверстия Б. Через окно магнитопровода 7 проходит шина главного тока 8 , соединённая гибкими связями 1 с подвижным контактом 3. Камера гашения малых токов показана на рис. 2.6 и состоит из корпуса 5, резиновой диафрагмы 1, приводного рычага 2, трубки 3 для подачи воздуха в зону контактов при отключении, пружины 4, установленной на оси 6. 1, 9 - шина; 2 – винт; 3 – связь гибкая; 4 – рог; 5 – наконечник контактный; 6 – основание; 7 – магнитопровод; 8 – экраны; 10 – радиаторы Рисунок 2.4 - Неподвижный контакт 63 1 – связи гибкие; 2 – наконечник контактный; 3 – контакт подвижный; 4 – якорь; 5 – скоба; 6 – кольца медные; 7 – магнитопровод; 8 – шина выводная; 9 – тяга; 10 – пружина; 11 – рычаг; 12 – шкала; 13 – контргайка; 14 – указатель Рисунок 2.5 - Отключающий электромагнит 1 – диафрагма; 2 – рычаг; 3 – трубка; 4 – пружина; 5 – корпус; 6 – ось Рисунок 2.6 - Камера гашения малых токов Дугогасительная камера, смотри рисунок 2.7, для возможности откидывания установлена на оси 3 и дополнительно, для устойчивости при вибрационных нагрузках, снабжена тягами 5 и скобой 7. Камера состоит из наружных изоляционных щитов 11 и 12, внутренних перегородок 14, двух дутогасительных блоков 10 и рогов 3,4. Верхние торцы дугогасительных блоков закрыты крышками 8 Для установки камеры на выключатель служат подшипники 1,15. Дугогасительные блоки крепятся между щитами 11,12, пластинами 9. Скоба 5 предназначена для крепления камеры к выключателю. Для электрического соединения камеры с токопроводом выключателя служат бобышки 16. Подъём и транспортирование камеры производится с помощью колец 13. Дугогасительный блок представлен на рисунке 2.8. Дугогасительный блок состоит из стальных омедненных пластин 7, разделенных изоляционными планками 8, стальных пластин 3, служащих для охлаждения газов при отключении. Пластины 3 и 7 64 разделены изоляционными планками 6. Блок собран на стеклопластиковых стержнях 4 и закреплен между крышками 2 и 5. Для соединения с полюсом служит бобышка 1. 1, 15 – подшипник; 2 – шайба изоляционная; 3, 4 – рога; 5 – скоба; 6 – болт; 7 – гайка; 8 – крышка; 9 – пластины; 10 – блок дугогасительный; 11, 12 - щиты; 13 – кольца подъемные; 14 – перегородки; 16 – бобышка Рисунок 2.7 - Камера дугогашения 1 – бобышка; 2, 5 – крышки; 3, 7 – пластины; 4 – стержни; 6, 8 – планки изоляционные Рисунок 2.8 – Дугогасительный блок 2.4 Работа выключателя Включение выключателя, смотри рисунок 2.3, происходит при подаче напряжения через разъем 4 на электромагнит 18 и вентиль электропневматический 23, который открывает доступ сжатого воздуха в пневмоцилиндр 1 через штуцер 3. Поршень 2 при перемещении поворачивает рычаг 21 вокруг оси 22 и, 65 через защелку 14 и ролик 10, поворачивает рычаг 20, связанный через пружину 9, создающей контактное давление, с изоляционной тягой 15, которая, в свою очередь, перемещает подвижный контакт (поз.10 на рис. 2.2). Во включенном положении выключателя между упором пружины 11 и гайкой 12 образуется зазор δ1 (показан на рис 2.2), необходимый для компенсации обгара главных контактов. Регулировочная гайка 12 фиксируется винтом 13. Включенный электромагнит 18 через тягу 17 удерживает защелку 14 от расцепления. Вспомогательные контакты конечных выключателей 5 (S2, S3, S4) переключаются под действием пружины 7, выключателя S1 - переключается болтом 28, установленном на рычаге 21. Оперативное отключение выключателя происходит при снятии напряжения с удерживающего электромагнита 18. При этом защелка 14 выходит из зацепления с роликом 10. Подвижный контакт 10, смотри рисунок 2.2, под действием пружин 11 переходит в отключенное положение. Поршень пневмоцилиндра после снятия напряжения с пневматического клапана с системой рычагов переходит в отключенное положение. Автоматическое отключение выключателя происходит при достижении током отключаемой цепи величины уставки. При этом якорь 4 отключающего электромагнита, смотри рисунок 2.5, притягивается к магнитопроводу 7 и своим противоположным концом расцепляет защелку 7, смотри рисунок 2.2, совмещенную с тягой 15. Контакт 10 переходит в отключенное положение. Дуга, возникающая при отключении, выдувается из зоны контактов поперечным магнитным полем, создаваемым потоком, проходящим по магнитопроводу 12, на рога 9 и 13. Далее дуга втягивается в дугогасительную камеру, где происходит процесс гашения. При отключении малых токов, когда магнитное дутье не эффективно, процесс гашения дуги происходит с помощью камеры воздушного дутья 6, соединённой с подвижным контактом тягами 8. Катушка пневматического вентиля и катушка защелки электромагнитной получают одновременно питание 110 В (см. схему МАВБ.661151.010 Э3.1: при включении включателя SB30 «БВ» на пульте машиниста подается сигнал на включении БВ в МПСУ и Д, который обеспечивает срабатывание промежуточного реле РП9, далее по цепи блокировочных контактов дифференциальных реле - КА1 и КА2, быстродействующих контакторов - К41 и К42, блокировочного контакта блока защиты преобразователя собственных нужд БЗРН - А1 подается с провода 320 напряжение 110 В на выводы катушек 354 и 335). Выключатель включается и становится на самоподпитку после замыкания блокировочного контакта S2. В тоже время блокировочный контакт S1 размыкается, при этом в цепь катушки электромагнитной защелки подключается дополнительное сопротивление 47 Ом, обеспечивающие достаточную величину тока для ее удержания. Оперативное отключение производится по сигналу включателя «БВ» в МПСУ и Д, который выключает реле РП9, напряжение 110 В снимается с катушек выключателя. 2.5 Контроль работоспособности, регулирование и настройка 2.5.1 В отключенном положении выключателя проверить зазор между управляющими штоками вспомогательных выключателей S2, S3, S4 и переключающим рычагом 6 (рис.2.3). Зазор должен быть 1,5 0,5 мм. При необходимости подрегулировать изменением длины тяги 16. 2.5.2 Регулировка переключения вспомогательного контакта S1 производится болтом 28 (рис.2.3) во включенном положении выключателя. При этом расстояние между корпусом выключателя S1 и регулировочным болтом 28 должно быть 2+0,5 мм. 2.5.3 Убедится в отсутствии люфта защелки 14 (рис.2.3) в вертикальной плоскости. Защелка должна прижиматься к ролику 10 при прижатом якоре электромагнита 18. При необходимости отрегулировать тягой 17. Проверка и регулировка производится в отключенном состоянии. 2.5.4 Во включенном положении выключателя проверить зазоры δ1, δ2 (рис.2.2). При необходимости выполнить регулировку. Для установки зазора δ1=4-0,5 ослабить винт 13 (рис.2.3), гайкой 12 установить зазор и затянуть винт. Стопорный винт имеет внутреннее шестигранное углубление под ключ S=4. Зазор δ2=1-0,2 регулируется упором 20 (рис.2.2) и фиксируется гайкой 19. 2.5.5 Проверить усилие главных контактов выключателя, которое должно составлять 60-5 кгс. Для измерения усилия пропустить прочный шнур в отверстие А подвижного контакта (рис.2.2) и при натяжении динамометра определить момент размыкания контактов с помощью лампового индикатора на напряжение не более 12 В. При необходимости подрегулировать гайкой 8 (рис.2.3) и зашплинтовать. 2.6 Эксплуатационные указания Неисправность При включенном пневмоприводе контакты не смыкаются Во включенном положении Вероятная причина 1) Защелка 14 не входит в зацепление с роликом 10 (рис.2.3) 2) Нет питания катушки электромагнита Не отрегулирован зазор δ1=4-0,5 Способ устранения 1) Отрегулировать длину тяги (см.2.5.3) 2) Проверить наличие тока в катушке и схему питания. Отрегулировать зазор 66 выключателя между главными контактами остается зазор При включении выключателя происходит самопроизвольное отключение Допуски износа деталей (рис.2.2) (см.2.5.4) Не отрегулирован зазор δ2=1-0,2 (рис.2.2) Отрегулировать зазор (см.2.5.4) 3.Выключатель быстродействующий ВАБ55 3.1.Зазор между упором пружины, обеспечивающей контактное нажатие, и гайкой на тяге 3.2.Зазор между защелкой на тяге и упором якоря 3.3.Зазор якоря 3.4.Толщина накладок главных контактов 3.4.Расстояние между дугогасительными рогами полюса выключателя Черт. Допуск. браковочный 4 3,5-4 Более 4 1 3 0,8-1 3 Более 1 Более 3 26 25-27 Более 27 3 Разъединитель (заземлитель) дистанционный локомотивный РДЛ-3,0/1,85 3.1 Назначение Разъединитель предназначен для дистанционного подключения и отключения без нагрузки высоковольтных электрических цепей электровоза. Заземлитель имеет ту же конструкцию и технические характеристики, но предназначен для заземления силовых цепей электровоза при отключенном разъединителе. Условное обозначение на схеме разъединителя – QS1, заземлителя - QS2. Задействованные электрические цепи разъединителя и заземлителя представлены в Приложении А. 3.2 Основные технические параметры разъединителя приведены в таблице Наименование параметра Значение Номинальное напряжение на главных контактах, В Наибольшее рабочее напряжение, В Номинальный ток главных контактов, А Номинальное напряжение управления электропневматическим вентилем, В, постоянное Номинальное давление воздуха в пневматической магистрали, МПа Минимальное давление воздуха в пневматической магистрали, МПа Усилие на штоках пневмокамер при минимальном давлении воздуха в пневматической магистрали, Н, не менее Усилие разъединения – соединения главных контактов при минимальном давлении воздуха в пневматической магистрали, Н, не менее Усилие сжатия главного контакта, Н, не менее Количество блокировочных контактов: - нормально открытых, шт - нормально закрытых, шт Ток нагрузки блокировочных контактов, А, не более Напряжение на блокировочных контактах, В, не более Режим работы 3000 4000 1850 Габаритные размеры разъединителя, мм Масса разъединителя, кг 50/110 0,5 0,35 4700 2159 420 2 2 1 240 Продолжительный 630 х 348 х 584 60 Допуски износа деталей 8.Разъединитель, заземлитель Черт. Допуск. Браковочный 8.1.Толщина главного подвижного контакта в рабочей части 10 8,5-10 Более 10 Менее 8,5 67 8.2.Толщина главного неподвижного контакта (щек) в рабочей части 8.3.Зазор между неподвижными контактами 8.4.Натяг между главными контактами 4 8 2 3,2-4 7-8 1,5-2,5 Менее 3,2 Менее 7 Менее 1,5 Конструкция разъединителя показана на рисунке 3.1 Рисунок 3.1 - Разъединитель РДЛ-3,0/1,85 Разъединитель состоит из следующих основных частей: - плита; - подвижный контакт; - неподвижный контакт; - блок пневматического управления; - пневматическая камера. Устройство и работа разъединителя Поверхности деталей разъединителя, выполненных из материалов, подверженных коррозии, имеют защитные покрытия, соответствующие требованиям ГОСТ 9.301. Поверхности деталей, подлежащих смазке в процессе эксплуатации или частично закрытые сопрягаемые деталями, могут не иметь защитного покрытия. Резьбовые соединения надежно предохранены от самоотвинчивания. Болтовые соединения герметизированы пастой «Герметик-прокладка». Монтаж пневматической системы произведен в соответствии с инструкцией ЦТ-533, раздел 9. Соединительные элементы уплотняются льняной подмоткой, пропитанной суриком, белилами или натуральной олифой и смазками ЖД или ЖБ. Пневматический привод и электропневматические клапаны выдерживают в течение 1 мин без повреждений давление 0,75 МПа. Подвижный и неподвижный контакты разъединителя установлены на изоляторах. Изолятор неподвижного контакта жестко закреплен на плите основания разъединителя. Подвижный контакт закреплен на колпачке переключающего устройства. Сжатый воздух от распределительного устройства по 68 трубам передается к включающему и выключающему электропневматическим вентилям, от которых по трубам поступает в пневматическую камеру. При подаче напряжения на катушку включающего электропневматического вентиля, сжатый воздух из распределительного устройства по трубе поступает в пневматическую камеру. Диафрагма пневматической камеры передает усилие через тягу к переключающему устройству, которое производит перемещение изолятора подвижного контакта, к неподвижному. Нож подвижного контакта входит во вруб неподвижного контакта. Силовая цепь разъединителя замыкается. Для отключения разъединителя напряжение с катушки включающего электропневматического вентиля снимается и подается на катушку выключающего электропневматического вентиля. Процесс отключения происходит в той же последовательности, что и включение. 4 Помехоподавляющий дроссель ДР-150У2 4.1 Назначение Дроссель входит в состав фильтра подавления радиопомех, создаваемых при работе электрического оборудования электровоза. Условное обозначение на схеме дросселя – L1. 4.2 Основные технические данные приведены в таблице 4.15. Наименование параметра Значение Номинальный ток в продолжительном режиме, А Индуктивность дросселя, мкГн Сопротивление дросселя при 20 оС, Ом Максимальное напряжение, В Количество катушек, шт. Соединение катушек Число витков катушки Материал обмотки Размеры провода, мм Режим работы Класс изоляции Габаритные размеры дросселя, мм Масса дросселя, кг, не более 1100 156 ± 8 0,00154 ± 0,00008 3800 2 параллельное 22,5 медная лента 2,63 х 60 S1 (продолжительный) Н 540 х 415 х 472 100 4.3 Конструкция дросселя Две катушки из полосовой медной ленты поз.3 (см. рисунок 4.1) соединены параллельно и крепятся к двум каркасам поз.1 шпильками поз.11 и крепежными деталями поз.21 и 29. Для изоляции катушек от каркаса используются изоляторы поз.33, трубки поз.13, 14 и шайбы поз. 6, 8, 43, 45, а для транспортировки дросселя предусмотрены рым-болты поз. 30. Дроссель устанавливается за ограждением в высоковольтной камере, внутри кузова и включается последовательно в силовую цепь электровоза. Дроссель L1 одним выводом (Д, см рисунок 4.1) подключается к токоприемнику XA1 через разъединитель QS1, а вторым выводом к быстродействующему выключателю QF1. Дроссель совместно с конденсаторами С1 и С2 в силовой цепи образует подавляющий фильтр радиопомех, создаваемых электровозом при протекании силового тока. Металлические части имеют антикоррозийное защитно-декоративное покрытие за исключением металлических частей, не подверженных коррозии. Покрытия металлические и неметаллические соответствуют ГОСТ 9.301 и устойчивы к условиям эксплуатации по ГОСТ 15150. 69 Резьбовые соединения обеспечивает защиту от раскручивания и разрушения крепежа в процессе эксплуатации. Рисунок 4.1 - Дроссель ДР-150У2 5 Реактор Р-1,5/1000-У2 5.1 Назначение Реактор предназначен для предотвращения бросков тока в цепи тяговых электродвигателей при нестационарных процессах (отрыв токоприемника от контактной сети, частичное снятие нагрузки с тяговых подстанций, к.з. и т.д.) как в режиме тяги, так и в режиме рекуперативного торможения. Условное обозначение на схеме реактора в цепи тяговых двигателей первой тележки – L2, второй тележки L3 . 5.2 Технические характеристики реактора приведены в таблице 5.1 Наименование Номинальный ток продолжительного режима, А Индуктивность при ненасыщенном состоянии, Гн Напряжение, В Соединение катушек Число катушек Материал обмотки Размеры провода, мм Число витков Масса обмотки, кг Воздушный зазор в магнитопроводе, мм Класс изоляции Режим работы Габаритные размеры, ( LxBxH), мм Масса реактора, кг Значение 1000 0,012 1500 параллельное 2 ДПРНМ 2,63х60 80 265,6 4х12 Н S1 910х634х535 1060 5.3 Конструкция реактора Габаритные размеры и внешний вид реактора показаны на рисунке 5.1 Металлические части имеют антикоррозийное защитно-декоративное покрытие за исключением металлических частей, не подверженных коррозии. Покрытия металлические и неметаллические соответствуют ГОСТ 9.301-86 и устойчивы к условиям эксплуатации по ГОСТ 15150-69. Реактор устойчив к воздействию механических факторов внешней среды и соответствует группе М25 по ГОСТ 17516-72. 70 Резьбовые соединения обеспечивает защиту от раскручивания и разрушения крепежа в процессе эксплуатации. Реактор состоит из магнитопровода и двух катушек, соединенных между собой параллельно. Магнитопровод броневого типа собран из лакированных листов электротехнической стали толщиной 0,5 мм. С целью получения достаточно высокой индуктивности при номинальном режиме работы реактора предусмотрен воздушный зазор в магнитопроводе 4х12 мм. Катушки реактора состоят из 80 витков каждая и намотаны медной шиной ДПРНМ размером 2,63х60 мм. Силовые шины, к которым подключаются провода установлены на изоляторах. Рисунок 5.1 - Реактор Р-1,5/1000-У2 6 БЛОКИ ПУСКО-ТОРМОЗНЫХ РЕЗИСТОРОВ ТИПА РЛТ 6.1 Назначение Система пуско-тормозных резисторов электровоза включает в себя четыре блока пусковых сопротивлений типа РЛТ, которые совместно с осевыми вентиляторами установлены в двух модулях ПТР и предназначены для ограничения тока тяговых электродвигателей в режиме пуска электровоза и поглощения электроэнергии при реостатном торможении. В состав первого модуля ПТР1 входят: два блока пусковых сопротивлений МАВБ.667131.050, МАВБ.667131.051 и осевой вентилятор ТЭП70.75.04.000. В состав второго модуля ПТР2 входят: два блока пусковых сопротивлений МАВБ.667131.052, МАВБ.667131.053 и осевой вентилятор ТЭП70.75.04.000. Общая масса одного модуля ПТР составляет 2300 кг, масса одного блока резисторов – 300 кг. Устанавливаются модули ПТР в верхней части кузова, схема установки представлена на рисунке 6.1. Условное обозначение на принципиальной схеме пуско-тормозного сопротивления в цепи тяговых двигателей первой тележки – R3, второй тележки – R4. 71 Рисунок 6.1 – Схема установки модулей ПТР на электровозе 6.2 Технические характеристики блока резисторов. Каждый блок пусковых сопротивлений включает в себя десять ленточных резистора типа РЛТ. Основные параметры ленточного резистора приведены в таблице 6.1. Наименование параметра Номинальная мощность при естественной вентиляции, кВт Номинальная мощность при принудительной вентиляции, кВт Номинальный ток при естественной вентиляции, А Номинальный ток при принудительной вентиляции, А Наименьшая скорость потока охлаждающего воздуха, м/с Рабочее положение Значение 23 175 300 800 26 горизонтальное Конструкция и технические данные резисторов РЛТ также показаны на рисунке 6.2. 72 Схема соединений резисторов по блокам МАВБ.667131.050, …051, …052, …053 представлена на рисунке 6.3. Рисунок 6.3 - Схема соединений резисторов РЛТ в блоках пусковых сопротивлений МАВБ.667131.050 … МАВБ.667131.053. 7 РЕЗИСТОРЫ ВЫСОКОВОЛЬТНЫХ ЦЕПЕЙ ЭЛЕКТРОВОЗА 7.1 Резисторы СР-14, токоограничивающие в цепи обмотки возбуждения тяговых двигателей, шунтируемые БК при появлении юза и боксования. Условное обозначение на схеме резистора в цепи тяговых двигателей первой тележки – R5, второй тележки – R6. 7.2 Резисторы МФ1 шунтирующие реакторы в цепи обмотки возбуждения тяговых двигателей. Условное обозначение на схеме резистора в цепи тяговых двигателей первой тележки – R13, второй тележки – R14. 7.3 Резистор КФ ограничивающий рабочий ток преобразователя собственных нужд Условное обозначение на схеме резистора – R10 7.4 Резисторы СР-15 ограничивающие ток запуска преобразователя собственных нужд. Условное обозначение на схеме сопротивления, состоящего из восьми резисторов – R11 (14,7 Ом) 8 Контактор быстродействующий БК-78Т 73 8.1 Назначение Контактор быстродействующий БК78Т предназначен для защиты тяговых электродвигателей от токов короткого замыкания в режиме рекуперации. Условное обозначение на схеме контактора в цепи тяговых двигателей первой тележки – К41, второй тележки – К42. Задействованные электрические цепи контакторов описаны в Приложении А. 8.2 Технические характеристики контактора приведены в таблице 6.1. Наименование Предельный отключаемый ток при индуктивности цепи 10 мГн и шунтировании главных контактов резистором 2 Ом, А Номинальное напряжение, В Наибольшее напряжение, В Номинальный ток главных контактов, А Ток отключения (уставки), А Номинальное напряжение цепи управления, В Номинальный ток вспомогательных контактов, А Раствор главных контактов при исходном положении якоря, мм Длительность включения катушки защелки электромагнита, мин Раствор главных контактов при срабатывании защелки, мм Контактное нажатие, Н (кгс) Запас усилия защелки при отключенном положении подвижного контакта, Н (кгс) Площадь прилегания контактов, % Расстояние между рогом дугогасительной камеры и подвижным контактом при любом его положении, мм Раствор вспомогательных контактов, мм Провал вспомогательных контактов, мм Наименьшее напряжение электромагнита для освобождения защелки, В Масса, кг Принцип работы контактора БК78Т на электровозе 2ЭС6 аналогичен электровозу ВЛ11. Значение 2500 3300 4000 1000 35-50 50 5 9-12 0,5 ≥8 160 (16) ≥50 (5) ≥70 2-4 4-5 2-3 30 43 9 ЭЛЕКТРОПНЕВМАТИЧЕСКИЕ КОНТАКТОРЫ ПК-21ЭТ 9.1 Назначение Контактор однополюсный, электропневматический, высоковольтный, постоянного тока, открытого исполнения с замыкающими контактами главной цепи, с замыкающими и размыкающими контактами вспомогательных цепей предназначен для оперативной коммутации силовых цепей пуско-тормозных резисторов для тяговых электродвигателей. Контакторы установлены в блоках аппаратов внутри кузова, при этом рабочее положение вертикальное, пневмоприводом вниз. Условное обозначение на схеме контакторов без блокировочных контактов – К5…К26, К31, К36, с блокировочными контактами – К30, К36. Задействованные электрические цепи контакторов описаны в Приложении А. 9.2 Основные технические данные Наименование параметра Номинальное напряжение главной цепи, В Максимальное напряжение главной цепи, В Номинальный ток главной цепи, А Предельный включаемый ток при максимальном напряжении, А, не более Отключаемый номинальный, при напряжении 3000 В ток, А, не менее Предельный отключаемый ток при максимальном напряжении, А, не более Критический отключаемый ток при максимальном напряжении, А, не менее Номинальный ток вспомогательной цепи, А Номинальное напряжение вспомогательной цепи, В Раствор главных контактов, мм Провал главных контактов, мм Начальное усилие нажатия главных контактов, Н (кгс), не менее Конечное усилие нажатия главных контактов, Н (кгс), не менее Усилие нажатия контактов вспомогательной цепи, Н (кгс) Значение 3000 4000 500 6000 500 500 20 5 110 24-27 10-12 28,5 (2,9) 225,5 (23) 9,8-24,5 (1,0-2,5) 74 Длина линии касания, мм, не менее - главных контактов - вспомогательных контактов Допустимое боковое смещение главных контактов, мм не более Рабочее давление сжатого воздуха в пневмоприводе, МПа (кгс/см2) Сопротивление постоянному току катушки электромагнитного вентиля при температуре 20 ºС, Ом Сопротивление изоляции в нормальных климатических условиях, МОм, не менее - между разомкнутыми главными контактами - между подвижным контактом и цилиндром пневмопривода - между цилиндром пневмопривода и вспомогательными контактами Коммутационная износостойкость главных контактов при номинальном тока и напряжении, циклов, не менее Механическая износостойкость, циклов вкл/откл Масса 20 9,28 1 0,35-0,675 (3,5-6,75) 810 (+65 -41) 150 150 10 25000 1000000 Рис. 9.4 9.3 Конструкция контактора На рисунках 9.1, 9.2 и 9.3 показана конструкция контактора, на рисунке 9.4 приведены габаритные и присоединительные размеры. На изоляционной стойке 3 контактора установлен кронштейн неподвижного контакта 1 с контактом 7 и дугогасительной катушкой 9, кронштейн подвижного контакта 2 с контактным рычагом 14 и подвижным контактом 8, и пневматический привод контактора с тягой 12. Пнематический привод состоит из цилиндра 5 и вентиля 6. На кронштейне неподвижного контакта 1 установлена дугогасительная камера 4 лабиринтно-щелевого типа, состоящая, смотри рисунок 9.2, из двух стенок 1 и 3, выполненных из прессмассы и имеющих с одной стороны расходящиеся лучами впадины и выступы. Внутри камеры размещен нижний дугогасительный рог 9. Верхним дугогасительным рогом является продолжение кронштейна 1, смотри рисунок 9.1. При разрыве электрической цепи, возникающая дуга переходит с контактов 7 и 8 на дугогасительные рога и разбивается в камере на менее мощные дуги. Перемещаясь под действием магнитного дутья дугогасительной катушки, дуга удлиняется, охлаждается о стенки камеры и гаснет. На кронштейне подвижного контакта 2, смотри рисунок 9.1, шарнирно установлен контактный рычаг 14. В нижней части с ним шарнирнр соединена тяга 12, связывающая подвижные части контатора с электропневматическим приводом. В верхней части рычага шарнирно установлен держатель 11 подвижного контакта 8. В цилиндр пневмопривода помещен, смотри рисунок 9.3, поршень 9, шток 1 и выключающая пружина 5. При отсутствии сжатого воздуха в цилиндре под действием пружины 5 подвижные части контактора находятся в нижнем положении. При подачи напряжения питания на катушку вентиля сжатый воздух поступает в цилиндр пневмопривода, поршень перемещает тягу 12 (рис. 9.1), которая поворачивает рычаг 14 и замыкает контакты 7 и 8. К вентилю 6, смотри рисунок 9.1, прикреплен кронштейн с держателем 16 пальцев контактных 17 и шарнирно рычаг 20 с изоляционной колодкой 18. Рычаг 20 с противоположной стороны шарнирно соединен с тягой 13, а она, в свою очередь, с тягой 12. При включенном положении контактора тяга 13 находится в верхнем положении, и рычаг 20 с колодкой 18 повернут вниз (на рис. 9.1 колодка нарисована пунктиром). Под пальцами контактными 17 находится верхняя часть колодки 18. Отключение контактора вызывает поворот рычага 20 с колодкой 18 вверх и под пальцы 17 подойдет нижняя часть колодки 18. Нормы допусков и износов 4.Контакторы электропневматические 4.1.Толщина контакта (у пятки) 4.2.Раствор контактов 4.3.Суммарный вертикальный люфт, приведенный к подвижному контакту 4.4.Зазор между штоком поршня и отверстием для него в цилиндре 4.5.Зазор в шарнире изоляционной тяги 4.6.Толщина стенки дугогасительной камеры 10 24-27 5-10,2 24-27 Менее 3,5 Более 27 1,5 1,7 Более 4 0,1 0,06-0,3 6 0,1-0,6 0,06-0,5 4-7,5 Более 1 Более 1 Менее 3 75 Рисунок 9.1 – Конструкция контактора ПК-21ЭТ 76 Рисунок 9.2 – Дугогасительная камера контактора ПК – 21ЭТ 77 Рисунок 9.3 Конструкция и схема включения пневмопривода контактора 78 Рисунок 9.4 – Габаритные, установочные и присоединительные размеры 10 ЭЛЕКТРОПНЕВМАТИЧЕСКИЕ КОНТАКТОРЫ ПК-32ЭТ 10.1 Назначение 79 Электропневматические контакторы типа ПК-32А ЭТ предназначены для работы в коммутируемых силовых цепей тяговых двигателей электровоза. Контактор устанавливается в блоках аппаратов внутри высоковольтной камеры электровоза. Условное обозначение на схеме контакторов без блокировочных контактов – К3, К4, К33, К34, с блокировочными контактами – К1, К2, К27…К29, К35, К37…К40. Задействованные электрические цепи контакторов описаны в Приложении А. 10.2 Технические характеристики контактора Наименование параметра Номинальное напряжение главной цепи, В Максимальное напряжение главной цепи, В Номинальный ток главной цепи, А Раствор главных контактов, мм Угол α, контролирующий провал контактов Суммарный вертикальный люфт шарнирных соединений главных контактов, мм, не более Начальное усилие нажатия главных контактов, Н (кгс), не менее Конечное усилие нажатия главных контактов, Н (кгс), не менее Номинальный ток вспомогательной цепи, А Номинальное напряжение вспомогательной цепи, В Максимальное напряжение вспомогательной цепи, В Номинальное напряжение управления, В Номинальное давление сжатого воздуха в пневмоприводе, МПа (кгс/см2) 14 Сопротивление постоянному току катушки электромагнитного вентиля при температуре 20 ºС, Ом 15 Сопротивление изоляции в нормальных климатических условиях, МОм, не менее - главной цепи - вспомогательной цепи - цепи управления 16 Рабочее положение 17 Масса, кг, не более Значение 3000 4000 630 24-27 13º ± 1º 1,5 29 (2,9) 230 (23) 10 110 138 110 0,5 (5) 810 (+65 -41) 150 10 10 вертикальное 22,5 10.3 Конструкция контактора На рисунке 10.1 показана конструкция контактора, на рисунке 10.2 приведены габаритные, установочные и присоединительные размеры. На стержне 2 контактора установлены кронштейн неподвижного контакта 1, служащий для крепления неподвижного контакта 5, рычаг 31 и кронштейн подвижного контакта 26, служащий для крепления подвижного контакта 26, и пневматический привод 20 с тягой 11, вентилем 16 и блокировкой 14. На кронштейнах подвижного и неподвижного контактов 7 и 5 устанавливается камера дугогасительная 6. Контактор включается подачей напряжения на вентиль 16, при этом сжатый воздух из магистрали поступает через вентиль в привод пневматический 20, поршень которого через тягу 11 толкает кронштейн подвижного контакта 26, затем происходит замыкание подвижного и неподвижного контактов 7 и 5. Одновременно происходит поворот рычага 31 вниз и переключение контактов блокировки 14. Контактор выключается при снятии напряжения с вентиля 16, при этом вентиль перекрывает подачу сжатого воздуха в привод пневматический 20 и открывает канал, связывающий полость цилиндра привода с атмосферой. При снижении давления в цилиндре поршень привода опускается и тянет за собой тягу 11, с которой связан подвижный контакт 7, что приводит к размыканию главных контактов. Между главными контактами возникает электрическая дуга, которая переходит в щель камеры дугогасительной 6, где на стенках камеры она охлаждается и гаснет. Отключение контактора вызывает поворот рычага 31 вверх и переключение контактов блокировки 14 в исходное положение. 80 Рисунок 10.1 Конструкция контактора ПК-32А ЭТ Рисунок 10.2 Габаритные, установочные и присоединительные размеры контактора ПК-32А ЭТ 81 11 ОТКЛЮЧАТЕЛЬ ОД-005 ЭТ 11.1 Назначение Отключатель предназначен для коммутации без нагрузки цепей тяговых электродвигателей электровоза. Условное обозначение на схеме - Q1 и служит для подключения внешней розетки питания силовых цепей. 11.2 Основные технические данные Наименование параметра Номинальное напряжение главной цепи, В Номинальный ток главной цепи, А Номинальное напряжение вспомогательной цепи, В Номинальный ток вспомогательной цепи, А Раствор контактов блокировки, мм Провал контактов блокировки, мм Количество замыкающих контактов блокировки: тоже, размыкающих Сопротивление изоляции в нормальных климатических условиях, МОм, не менее - главной цепи - вспомогательной цепи Рабочее положение Масса, кг, не более Значение 3000 500 110 5 от 4 до 5 от 2 до 3 2 2 150 10 вертикальное 6,5 11.3 Конструкция отключателя На рисунках 11.1 и 11.2 показана конструкция отключателя, на рисунке 11.3 приведены габаритные, присоединительные и установочные размеры. Отключатель ОД-005 ЭТ состоит из переключателя 3, установленного в металлический каркас 1. Снизу к каркасу крепится блокировка (узел вспомогательных контактов) 4, соединенная при помощи тяги 2 с ножевым элементом переключателя. Переключатель, смотри рисунок 11.2, состоит из ножевого элемента, имеющего две подвижные контактные пластины 2, выполняющие функцию контактного ножа, трех неподвижных контактных пластин (выводов) 3, 4, 5 и монтажного основания, в виде изоляционных стоек 1. Контактные пластины ножа связаны общей рукояткой 6 для ручного переключения. 11.4 Эксплутационные указания Внешний осмотр проводить в следующем порядке: - проверить отсутствие внешних повреждений; - проверить отсутствие ослабленных механических креплений; - проверить состояние контактов на отсутствие загрязнения и посторонних частиц; - проверить четкость включения и отключения контактов без подачи напряжения. 82 Рисунок 11.1, 11.2 – Отключатель ОД-005 ЭТ 12 ПЕРЕКЛЮЧАТЕЛЬ КУЛАЧКОВЫЙ ДВУХПОЗИЦИОННЫЙ ПКД-142 12.1 Назначение Переключатель кулачковый двухпозиционный предназначен для коммутации без нагрузки цепей тяговых электродвигателей электровоза. Условное обозначение на схеме переключателя для реверсирования цепей якорной обмотки тяговых двигателей - QР1, для переключения цепей обмоток возбуждения тяговых двигателей в режимы последовательного или независимого возбуждения - QР2. Задействованные электрические цепи контакторов описаны в Приложении А. 12.2 Основные технические данные Наименование параметра Номинальное напряжение главной цепи, В Номинальный ток главной цепи, А Номинальное напряжение вспомогательной цепи, В Номинальный ток вспомогательной цепи, А Номинальное давление сжатого воздуха в пневмоприводе, МПа (кгс/см2) Сопротивление изоляции в нормальных климатических условиях, МОм, не менее - главной цепи - вспомогательной цепи Масса, кг, не более Значение 3000 850 110 16 0,5 (5) 150 10 83 83 Рисунок 12.1 Переключатель кулачковый двухпозиционный ПКД-142 12.3 Конструкция переключателя Реверсивный переключатель кулачковый ПКД-142 выполнен двухпозиционным с пневматическим приводом. Переключение производится при обесточенной силовой цепи, потому в конструкции не предусмотрено дугогасительных устройств. Включение и выключение кулачковых элементов производится кулачковыми шайбами. Кулачковый вал вращается в подшипниках, установленных в боковинах каркаса, связан кривошипно-шатунным механизмом с двухпозиционным пневматическим приводом. Два включающих электромагнитных вентиля подают сжатый воздух в левую или правую часть цилиндра. У переключателя имеется четыре кулачковых элемента КЭ-17, смотри рисунок 12.2, которые смонтированы между двумя изоляционными стенками. 84 1 – стенки изоляционные (пресс-материал АГ-4); 2 – пружины контактные; 3 – контактный механизм Рисунок 12.2 Кулачковый элемент КЭ-17 7.Переключатели ПКД-142 7.1.Толщина главного подвижного контакта 7.2.Износ главного подвижного контакта 7.3.Раствор главных контактов 7.4.Износ цилиндрической поверхности кулачковой шайбы 7.5.Биение окружности кулачковых шайб 12 8-12 Менее 7 17 3,5 17 Более 4,5 Менее 17 - 3 Более 4 - 1 Более 2 13 РЕЛЕ ДИФФЕРЕНЦИАЛЬНОЙ ЗАЩИТЫ РД3-068 ЭТ ДЛЯ ВЫСОКОВОЛЬТНЫХ ЦЕПЕЙ ЭЛЕКТРОВОЗА 13.1 Назначение Реле дифференциальной защиты предназначены для отключения цепей при малых токах короткого замыкания. Условное обозначение на схеме реле дифференциальной защиты силовой цепи тяговых двигателей – КА1, цепи питания преобразователя собственных нужд – КА2. Задействованные электрические цепи реле описаны в Приложении А. 13.2 Основные технические данные реле РДЗ-068 ЭТ - в цепи тяговых двигателей, РДЗ-068-01 ЭТ - в цепи преобразователя собственных нужд. Наименование параметра Номинальное напряжение силовой цепи цепи, В Номинальное напряжение в режиме включения и удержания, В Время работы в режиме включения, с, не более Время работы в режиме удержания Номинальное напряжение контактов, В Номинальный ток контактов, А Максимальное время нахождения катушки под напряжением 55 В, с Значение 3000 50 15 длительное 110 5 40 85 Время срабатывания реле собственное при скорости нарастания тока свыше 106 А/с, с, не более Минимальное напряжение в режиме включения и удержания, В Ток срабатывания, А: - при одном витке в окне магнитопровода реле РД3-068 ЭТ - в одной из силовых катушек реле РД3-068-01 ЭТ Ток включающей катушки при включенном добавочном сопротивлении 195 Ом и напряжении 50 В, А Сопротивление включающей катушки при температуре 20 ºС, Ом Раствор контактов, мм Провал контактов, мм Рабочее положение Сопротивление изоляции, МОм, не менее: - силовых катушек реле РД3-068-01 ЭТ - включающей катушки и блокировки Коммутационная и механическая износостойкость, циклов включенияотключения, не менее Масса, кг: - реле РД3-068 ЭТ - РД3-068-01 ЭТ 0,0065 35 100,0-30,0 8,5-2,0 0,25±0,03 3,6+0,3-0,2 4,0+1,0 2,0-0,5 горизонтальное магнитопроводом вниз 150 10 50000 7,2±0,7 8,5±0,8 Режим включения – напряжение питания кратковременно подается непосредственно на обмотку управления. Режим удержания – напряжение питания подается на обмотку управления через последовательно соединенное с ней добавочное сопротивление. 13.3 Конструкция реле На рисунке 13.1 показана конструкция реле, на рисунке 13.2 - габаритные и установочные размеры. Реле состоит из следующих основных узлов: включающей катушки 29, якоря 6, магнитопровода 22 и 23, блокировки 3, резисторов 36, силовых катушек 32. Включение реле. Непосредственно на включающую катушку 29 (без добавочных резисторов 36) на короткое время подается номинальное напряжение, под действием которого катушка 29 формирует магнитное поле, достаточное для притягивания якоря 6. Якорь притягивается и удерживается в этом положении магнитным полем, которое формируется катушкой 29 с включенными последовательно с ней резисторами 36. При перемещении якоря 6 переключается и блокировка 3. Реле в этом положении может находиться длительное время. Выключение (срабатывание) реле. В окне магнитопровода 22 и 23 реле проходят прямой и обратный силовые провода (для реле РД3-068-01 ЭТ – силовые катушки 32), по которым протекает ток нагрузки. По одному проводу в прямом направлении, по другому – в обратном. При отсутствии неисправностей эти токи одинаковы и ток небаланса очень мал. Когда происходит авария (короткое замыкание, обрыв), то в одном из проводов ток будет больше или меньше. Появляется разность токов, которая приводит к формированию в магнитопроводе 22 и 23 магнитного поля, встречного магнитному полю включающей катушки 29. При достижении током небаланса определенного значения (тока срабатывания) якорь 6 отпадает и переключает блокировку 3 в исходное положение. При снижении тока в силовых проводах реле остается в выключенном состоянии, т.к. магнитное поле, формируемое включающей катушкой 29, не в состоянии притянуть якорь 6 (в режиме удержания последовательно с включающей катушкой 29 включены дополнительные резисторы 36). Рисунок 13.1 Реле дифференциальной защиты 86 Рисунок 13.2 Габаритные, установочные и присоединительные разме 14 Электромагнитные контакторы 1КМ.016М ДЛЯ преобразователя собственных нужд 14.1 Назначение Электромагнитные контакторы 1КМ.016М предназначены для двухступенчатого включения преобразователя собственных нужд в работу. Условное обозначение на схеме контактора включения первой ступени – КМ1, второй ступени – КМ2. Задействованные электрические цепи контакторов описаны в Приложении А. 14.2 Основные технические данные Наименование параметра 1 Номинальное напряжение главной цепи, В 2 Номинальный ток главной цепи, А 3 Номинальное напряжение включающей катушки, В 4 Номинальный ток вспомогательных цепей, А 5 Масса, кг, не более Значение 3000 100 110 6 14,5 14.3 Основные сведения о конструкции Контактор 1КМ.016М – однополюсный, электромагнитный, высоковольтный, постоянного тока, неполяризованный, открытого исполнения с нормально открытыми контактами главной цепи и нормально открытыми контактами вспомогательных цепей. Контактор может поставляться без дугогасительной камеры. 87 Конструкция и габаритные размеры показаны на рисунке 14.1. Рисунок 13.2 - Конструкция и габаритные размеры контактора 1КМ.016М 15 Электромагнитные контакторы МК1-10 ДЛЯ Нормы допусков и износов 5.Контакторы электромагнитные вспомогательных цепей 5.1.Толщина главных контактов 5.2.Зазор между стенкой дугогасительной камеры и подвижными частями контактора 5.3.Толщина стенки дугогасительной камеры 6 4-6,2 Менее 3 6 1 4-7,5 Менее 1 Менее 3 15.1 Назначение Электромагнитные контакторы МК1-10У3А предназначены для включения электрооборудования в низковольтных цепях управления 110 В, расположенных в закрытом кузове электровоза. Условное обозначение на схеме контакторов: КМ10, КМ11 – подключение питания 110 В к цепям управления электровоза; КМ12, КМ13 – включение прожектора; КМ14 – включение освещения ходовых частей; КМ15 – включение обогревателей кранов; КМ17 – подключение 110 В к цепям БК; КМ18 – подключение цепей аккумуляторных батарей. Задействованные электрические цепи контакторов описаны в Приложении А. 15.2 Основные технические данные 88 Наименование параметра Номинальное напряжение главных контактов постоянного тока, В Номинальный ток, А Номинальное напряжение включающей катушки, В Масса, кг, не более Значение 220 40 110 15.3 Основные сведения о конструкции Контактор МК1-10У3А – однополюсный, электромагнитный, постоянного тока, неполяризованный, открытого исполнения с нормально открытыми контактами главной цепи и нормально открытыми и закрытыми контактами вспомогательных цепей. 16 Оборудование микроклимата кабины 16.1 Назначение Система микроклимата кабины (СМК) предназначена для обеспечения и автоматического поддержания требуемых параметров микроклимата в кабине машиниста в соответствии с санитарными нормами. 16.2 Основные технические данные приведены в таблице 16.1 Наименование параметра Номинальная холодопроизводительность, кВт Расход воздуха на выходе из установки охлаждения рецеркуляционного воздуха, м3/ч Расход приточного воздуха, м3/ч, не менее Избыточное давление воздуха, создаваемого в кабине, Па, не менее Номинальная мощность каждой тепловой панели, кВт Номинальная мощность каждого тепловентилятора, кВт Расход воздуха каждого тепловентилятора, м3/ч, не менее Напряжение питания компрессора трехфазным переменным током, В Напряжение питания вентиляторов (приточного, рецеркуляционного, конденсатора) однофазным переменным током, В Напряжение питания насоса, В Напряжение питания термоэлектрического генератора, В Мощность, потребляемая термоэлектрическим генератором, Вт Напряжение питания катушек клапанов однофазное переменного тока, В Температура защиты ТЭН приточной установки, ºС: - срабатывания от перегрева - от воспламенения, с ручным возвратом Температура защиты ТЭН тепловентилятора, ºС: - срабатывания от перегрева - от воспламенения Температура защиты ТЭН тепловой панели, ºС: - срабатывания от перегрева Степень защиты от проникновения твердых посторонних предметов и воды по ГОСТ 14254 Сопротивление изоляции электрических цепей, МОм, не менее: - в нормальных климатических условиях по ГОСТ 8.395 - при относительной влажности (95±3)% и температуре (35±5)ºС Прочность изоляции электрических цепей, В, не менее: - в нормальных климатических условиях по ГОСТ 8.395 - при относительной влажности (95±3)% и температуре (35±5)ºС Среднее время наработки на отказ, ч, не менее Средний срок службы, год Значение 3,5 650±100 90 150 1 2 320 380±38 220±22 24±2,4 110±11 800 220±22 55 120 80 120 85 IP20 10 1 1500 900 10000 10 16.3 Состав, устройство В состав СМК входят следующие функционально законченные блоки: - моноблочный кондиционер рециркуляционного типа и приточной системой охлаждения и подогрева наружного воздуха; - тепловентиляторы (2шт.); - тепловые панели (2шт.); - пульт управления микроклиматом; - комплект воздуховодов; 89 - датчик температуры воздуха в кабине. Гидравлическая схема установки представлена на рисунке 16.1. Кондиционер имеет моноблочную конструкцию: компрессор, испаритель, конденсатор и вентиляторы расположены в одном корпусе. Кондиционер размещается в нише на крыше кабины. Крепление осуществляется к закладным элементам ниши болтами М12. Для охлаждения воздуха в кабине используется парокомпрессионная холодильная машина с испарителем и термоэлектрический генератор для охлаждения приточного воздуха. В качестве холодильного агента парокомпрессионной холодильной машины используется хладон R134A. В качестве теплоносителя для охлаждения приточного воздуха используется антифриз красный. Нагрев кабины осуществляется двумя тепловентиляторами и двумя тепловыми панелями Тепловентиляторы используют метод нагрева воздуха ТЭНом. Тепловентиляторы размещаются под шкафом слева и справа от входной двери. Тепловые панели нагревают воздух методом естественной конвекции и размещаются под боковыми окнами. В процессе эксплуатации система может работать в следующих режимах: - кондиционирование воздуха внутри кабины при температуре наружного воздуха от 14 до 40 ºС. - отопление кабины при температурах наружного воздуха от минус 50 до плюс 22 ºС. Ф1 – фильтроматериал; Ф2 – фильтр-осушитель; PS1 – реле давления предохранительное; РЕ2 – датчик давления высокого; РЕ3 – датчик давления низкого; В1 – вентилятор воздухоохладителя; В2 – вентилятор конденсатора; А1 – воздухоохладитель; А2 – конденсатор; А3 – компрессор; К1 – клапан с катушкой; С1 – стекло смотровое; ТЕ1…ТЕ4 – датчик температуры Рисунок 16.1 - Структурная схема системы микроклимата Рисунок 16.2 – Пульт управления микроклиматом кабины 16.4 Работа системы микроклимата кабины Выбор режима происходит автоматически без участия машиниста. Управление системой производится с пульта, который размещается в левой тумбе пульта управления локомотивом. Внешний вид пульта показан на рисунке 16.2 Для включения системы необходимо: 90 - задать требуемую температуру в кабине задатчиком температуры воздуха в кабине; - перевести тумблер включения СМК в положение «включено». Для включения подсистемы подачи уличного воздуха в кабину, необходимо: - задать требуемую температуру подачи уличного воздуха; - перевести тумблер включения подсистемы подачи уличного воздуха в положение «включено». В режиме отопления при включении системы происходит включение тепловентиляторов. Воздух забирается слева и справа внизу у входной двери, проходит через входную решетку, фильтр тонкой очистки воздуха, вентилятор, нагреватель и подается в воздуховоды. По воздуховодам нагретый воздух раздается через регулируемую решетку в ноги (под боковыми окнами) и под лобовое окно. Тепловые панели управляются от контроллера тепловентиляторов (КТВ). На правой стенке тепловой панели имеется принудительные выключатели панели (возможность только выключения). В режиме охлаждения при включении системы включается рециркуляционный вентилятор. Вентилятор забирает воздух через решетки, размещаемые в верхней части шкафов. После охлаждения воздух подается через решетки на лобовые окна сверху. Подача наружного воздуха осуществляется следующим образом: наружный воздух, пройдя через фильтр тонкой очистки, нагреватель, приточный вентилятор, термоэлектрический охладитель, раздается на две решетки машинисту и помощнику. Решетки имеют регулировку раздачи воздуха в двух плоскостях. Решетки имеют дополнительный клапан для прекращения подачи воздуха. Контроллер приточной установки (КВУ) автоматически поддерживает температуру приточного воздуха на выходе решетки на уровне установленного на пульте СМ. При температуре наружного воздуха меньше требуемой установки осуществляется подогрев воздуха. При температуре наружного воздуха больше температуры установки осуществляется охлаждение методом термоэлектрического охладителя. 17 Блок аккумуляторных батарей 17.1 Назначение Аккумуляторная батарея служит источником напряжения 110 В для катушек аппаратов, осветительных и сигнальных ламп, радиостанции, локомотивной сигнализации и др. при неработающем статическом преобразователе собственных нужд ПСН-200. 17.2 Основные технические данные На электровозе установлена щелочная никель-кадмиевая батарея производства ОАО «Завод АИТ» г. Саратов. Аккумуляторная батарея состоит из 72 аккумуляторов типа КL160Р ТУ 3482-012-05758523-99. Условное обозначение - 72КL160Р,где 72 – количество аккумуляторов в батарее; К – обозначение электрохимической никель-кадмиевой системы; L – аккумулятор для длительного режима разряда; 160 – численное обозначение номинальной емкости в ампер-часах; Р – обозначение пластмассового исполнения бака аккумулятора. Наименование параметра Номинальная емкость, А·ч Номинальное напряжение (разрядное), В Разрядный ток, номинальный, А Разрядный ток, максимальный, А Номинальный ток заряда, А Ток заряда, А Зарядное напряжение, В Емкость в режиме постоянного подзаряда напряжением 1,5 В при нормальной температуре (25±10) оС, А·ч Диапазон рабочих температур, оС Габаритные размеры, мм длина ширина высота Масса с электролитом, не более кг Масса электролита, кг Значение 160 1,2 32 160 32 от 20 до 50 1,5 – 1,6 128 от - 40 до + 45 113 137 327 9 1,7 Преимущества щелочных никель-кадмиевых аккумуляторов: - работоспособность при температуре окружающей среды ±45 оС в буферном режиме или режиме постоянного подзаряда. - сохранение работоспособности после длительного пребывания при температуре до минус 50 оС. 91 Устойчивость к воздействию механических нагрузок, работоспособность после глубоких разрядов, кратковременных замыканий, длительного хранения без электролита. Исключена возможность мгновенного отказа. Аккумуляторы серии КL соответствуют требованиям международного стандарта МЭК623. Полупрозрачный корпус аккумулятора позволяет вести визуальный контроль уровня электролита. 17.3 Конструкция блока аккумуляторных батарей Блок аккумуляторных батарей (см. рис. 17.2 и 17.3), состоит из металлического ящика 1, в котором расположены две выкатные тележки 5, на дно которых уложены листы винипласта 7. На каждой тележке установлено по 18 аккумуляторов 3. В дне тележки и ящика имеются отверстия для стока электролита наружу, в случае его выплескивания. При обслуживании батареи тележка выкатывается на открытую до горизонтального положения крышку 9. Крышка в нижней части крепится к ящику на петлях 8, удерживается в горизонтальном положении двумя тягами 6 . Для отвода газов вверху ящика приварены четыре трубы 13, для забора вентилирующего воздуха на торцевых стенках ящика предусмотрены жалюзи 2. Тележка и внутренняя поверхность ящика окрашены щёлочестойкой краской. Уплотнение аккумуляторов обеспечивается нажимом болтов 4, 10 на деревянные балки 11, 12. Аккумуляторы соединены между собой медными шинками и гибкими перемычками. На электровозе установлено два блока аккумуляторных батарей, которые расположены под кузовом в средней его части по левой и правой стороне. Крепеж аккумуляторного блока к раме электровоза производится с помощью кронштейнов 14,15 восемью болтами М20 . Для страховочного крепежа устанавливается шпилька М30. 18 Буксовый токосъёмник 18.1 Назначение С целью уменьшения износа и выхода из строя моторно-осевых подшипников тягового электродвигателя на буксе с торца каждой оси колёсной пары устанавливают токоотводящее устройство. 18.2 Описание конструкции На рисунке 18.1 показана конструкция и установка стандартного токоотводящего устройства – буксового токосъёмника. Токоотводящее устройство состоит из контактного диска 2, наружный диаметр которого является элементом лабиринтного уплотнения, закреплённого на торце оси колёсной пары болтами 10. В щёткодержатели 6 установлены угольно-металлические щётки, электрически соединёнными между собой и корпусом буксы 8. Токоотводящее устройство закрыто крышкой 5. Токоотводящее устройство работает следующим образом. Обратный электрический ток поступает на корпус буксы 8, далее на угольно-металлические щётки, установленные в кольцевой площадке и взаимодействующие с контактным диском 2, далее на ось 2 колёсной пары и оттуда на колесо. 92 1 – шайба контактная; 2 – диск; 3 – прокладка; 4 – болт М12-8; 5 – крышка; 7 – шайба; 8 – корпус; 9 – шайба; 10 – болт М24-8; 11 – упор 6 – щеткодержатель (3 шт); Рисунок 18.1 - Буксовый токосъёмник Установленный в корпусе устройства ограничитель удерживает от поворота токосъёмную кольцевую площадку. Установка токосъёмной кольцевой площадки с щёткодержателями и щётками позволяет обеспечить непрерывное контактирование с сохранением постоянной площади и исключить угловые перемещения контактного диска. Использование работающих на сжатие пружин между контактными элементами: щётками и контактным диском позволяет при износе щёток и диска обеспечивать постоянное нажатие щёток и исключить вероятность потери контакта диска и щёток. 93 Коммутационные аппараты и электрические блокировки Реле промежуточные РП 1 320 А2 Шкаф МПСУ А1 347 Срабатывает при включении блокировок заземлителя, ограждений и люка выхода на крышу. 323 Блокировка в цепи клапана КЭП1 токоприемника. При срабатывании токоприемник не поднимется. 12 322 11 14 22 21 24 РП 2 400 А2 Шкаф МПСУ А1 402 Срабатывает по команде МПСУ и Д, БУК-3 № 7, выход 6 12 320 11 14 337А 22 337А 21 24 337 РП 3 360 А2 Шкаф МПСУ А1 364 Срабатывает при включении тягового режима. 712 Включает в систему КЛУБ-У питание «+50 В» от преобразователя G1. 12 516 Включение 110 В цепи подпитки дифференциального реле КА1. 11 14 22 337А 21 24 94 РП 4 Пульт управления 555 600 540 541 538 540 545 546 543 545 РП 5 600 541 542 538 539 546 547 543 544 РП 6 А2 Цепь отключения правого стеклоочистителя М9 режима «Тихо». Цепь включения правого стеклоочистителя М9 режима «Тихо». Цепь отключения левого стеклоочистителя М10 режима «Тихо». Цепь включения левого стеклоочистителя М10 режима «Тихо». Пульт управления 556 320 Срабатывает при включении переключателя «Стеклоочиститель» в положение «Тихо». Срабатывает при включении переключателя «Стеклоочиститель» в положение «Быстро». Цепь отключения правого стеклоочистителя М9 режима «Быстро». Цепь включения правого стеклоочистителя М9 режима «Быстро». Цепь отключения левого стеклоочистителя М10 режима «Быстро». Цепь включения левого стеклоочистителя М10 режима «Быстро». Шкаф МПСУ А1 348 Срабатывает по команде МПСУ и Д, БУК-3 № 7, выход 7 702 Подача питания «+ 50В» от БЦВ МПСУ и Д на мегомметры UZ3 и UZ4. 12 515 11 14 22 21 24 95 РП 7 Пульт управления 567 600 Срабатывает при включении переключателя «Освещение кабины» в положение «Ярко». 565 600 Включает лампу EL11 в режим «Ярко». 567 566 Включает лампы EL12 и EL13 в режим «Ярко». РП 8 360 А2 Шкаф МПСУ А1 363 Срабатывает по команде МПСУ и Д, БУК-3 № 13, выход 2 361 Подача питания «+ 50В» от БЦВ МПСУ и Д на блок А3 (УУБК) 12 515 11 14 22 21 24 РП 9 320 А2 Шкаф МПСУ А1 229 Срабатывает по команде МПСУ и Д, БУК-3 № 7, выход 5 12 320 11 14 327А 22 327А 21 24 327 Включение быстродействующего выключателя 96 РП 10 378 А2 Шкаф МПСУ А1 600 Включается при срабатывании ДЭП (воздухораспределитель) тормозной магистрали 12 320 11 14 377 22 211 21 24 210 РП 11 569 А2 Шунтирование контакта ДДР в ДЭП, подхватывая питание катушки РП10. Размыкает цепь «Выбег», и подает сигнал МПСУ и Д, который разбирает силовую схему электровоза и не допускает ее сбора, пока в тормозных цилиндрах имеется сжатый воздух. Шкаф МПСУ А1 583 Срабатывает по команде МПСУ и Д, БУК-3 № 2, выход 7 587 Подача напряжения 110 В для включения тормозного компрессора. 12 569 11 14 22 21 24 РП 14 604 Шкаф МПСУ А2 А1 L1 T1 537 602 601 L2 T2 L3 T3 РП 15 617 Шкаф МПСУ А2 А1 L1 T1 610 611 612 602 614 L2 T2 L3 T3 614 600 97 Реле дифференциальной защиты КА 1 006 (QF1) 062 (RS6) 2 + - - + - + 006 (K1) Входная силовая цепь тяговых двигателей (ТЭД). 062 (K25) Выходная силовая цепь ТЭД. Срабатывает при токе небаланса входной и выходной цепи более 100 А - защита ТЭД от токов короткого замыкания на землю. 336 Катушка подпитки магнитной системы реле. 317 Вторая цепь питания катушки подпитки. 351 Включение сигнала в МПСУ и Д, БВС № 2, вход 10 о срабатывании реле. 328 Блокировка в цепи включения быстродействующего выключателя 1 R102 600 320 Блок аппаратов 3 5 4 6 3 7 327 КА 2 006 Блок аппаратов 3 12 + - 11 14 - + 13 2 - + 1 818 800 Входная силовая цепь преобразователя ПСН200. 819 Выходная силовая цепь ПСН-200. Срабатывает при токе небаланса входной и выходной цепи более 8,5 А - защита цепей ПСН-200 от токов короткого замыкания на землю. 338 Катушка подпитки магнитной системы реле. 318 Вторая цепь питания катушки подпитки. 352 Включение сигнала в МПСУ и Д, БВС № 2, вход 11 о срабатывании реле. 329 Блокировка в цепи включения быстродействующего выключателя R104 5 600 320 328 4 6 3 7 98 Электромагнитные контакторы вспомогательных цепей КМ 1 Блок аппаратов 3 387 373 Включается по команде МПСУ и Д, БУК-3 № 11, выход 5 802 801 Включение первой ступени подключения преобразователя ПСН-200 400 379 Включение сигнала в МПСУ и Д, БВС № 2, вход 3 о включении первой ступени преобразователя ПСН-200 320 339 Блокировка в цепи включения контактора КМ17 КМ 2 Блок аппаратов 3 400 374 Включается по команде МПСУ и Д, БУК-3 № 11, выход 6 803 802 Включение второй ступени подключения преобразователя ПСН-200 380 Включение сигнала в МПСУ и Д, БВС № 2, вход 4 о включении второй ступени преобразователя ПСН-200 400 КМ 3 Шкаф № 4 705 706 Срабатывает от включателя S1 Х5-1 Х5-2 806 Подключение трехфазного переменного напряжения 380 В от внешней розетки КМ 10 Шкаф № 4 514 298 Срабатывает от БЦВ МПСУ и Д при его включении. 301 302 Подключение «+» питания 110 В к цепям управления электровоза 600 600А Подключение «-» питания 110 В к цепям управления электровоза 99 КМ 11 Шкаф № 4 514 299 Срабатывает от БЦВ МПСУ и Д при его включении. 301 302 Подключение «+» питания 110 В к цепям управления электровоза 600 600Б Подключение «-» питания 110 В к цепям управления электровоза КМ 12 Шкаф № 4 503 504 Срабатывает при включении переключателя «Прожектор» в положении «Тускло» и «Ярко». 509 561 Включает цепь лампы прожектора EL1 503 505 Блокировка в цепи контактора КМ13 КМ 13 Шкаф № 4 503 504 Срабатывает при включении переключателя «Прожектор» в положении «Ярко». 503 508 Шунтирует сопротивление в цепи лампы прожектора EL1 КМ 14 Шкаф № 4 500 502 Включается по команде МПСУ и Д, БУК-3 № 11, выход 7 500 501 Включает лампы освещения ходовых частей EL2…EL9. КМ 15 Шкаф № 4 530 572 Включается по команде МПСУ и Д, БУК-3 № 11, выход 7 530 573 Включает обогреватели кранов R36…R39. КМ 17 Шкаф № 4 339 340 Включается по команде МПСУ и Д, БУК-3 № 13, выход 1 320 334 Подключение 110 В срабатывания защелок быстродействующих контакторов К41 и К42 – включение защиты. 100 КМ 18 Шкаф № 4 303 600 Включается при появлении 110 В в шкафе ПЧ преобразователя ПСН-200. 300 301 Подключение аккумуляторных батарей к цепям управления электровоза Электропневматические контакторы пуско-тормозных резисторов ТЭД К1 Блок аппаратов 1 320 217 Включается по команде МПСУ и Д, БУК-3 № 4, выход 1 006 007 Коммутация цепей резистора R3 400 425 Блокировка включения контакторов К25 и К26 К2 Блок аппаратов 2 320 241 Включается по команде МПСУ и Д, БУК-3 № 1, выход 1 006 010 Коммутация цепей резистора R4 425 426 Блокировка включения контакторов К25 и К26 К3 Блок аппаратов 1 320 218 Включается по команде МПСУ и Д, БУК-3 № 4, выход 2 027 007 Коммутация цепей резистора R3 К4 Блок аппаратов 2 320 242 Включается по команде МПСУ и Д, БУК-3 № 1, выход 2 006 010 Коммутация цепей резистора R4 101 К5 Блок аппаратов 3 320 265 Включается по команде МПСУ и Д, БУК-3 № 11, выход 1 027 070 Включение двигателя М11 вентилятора охлаждения ТЭД К6 Блок аппаратов 3 320 266 Включается по команде МПСУ и Д, БУК-3 № 11, выход 2 027 071 Включение двигателя М12 вентилятора охлаждения ТЭД К7 Блок аппаратов 3 320 267 Включается по команде МПСУ и Д, БУК-3 № 11, выход 3 011 070 Включение двигателя М11 вентилятора охлаждения ТЭД К8 Блок аппаратов 3 320 268 Включается по команде МПСУ и Д, БУК-3 № 11, выход 4 014 071 Включение двигателя М12 вентилятора охлаждения ТЭД К9 Блок аппаратов 1 320 219 Включается по команде МПСУ и Д, БУК-3 № 4, выход 3 027 015 Коммутация цепей резистора R3 К 10 Блок аппаратов 2 320 243 Включается по команде МПСУ и Д, БУК-3 № 1, выход 3 028 016 Коммутация цепей резистора R4 К 11 Блок аппаратов 1 320 220 Включается по команде МПСУ и Д, БУК-3 № 4, выход 4 027 019 Коммутация цепей резистора R3 102 К12 Блок аппаратов 2 320 244 Включается по команде МПСУ и Д, БУК-3 № 1, выход 4 028 020 Коммутация цепей резистора R4 К 13 Блок аппаратов 1 320 221 Включается по команде МПСУ и Д, БУК-3 № 4, выход 5 027 023 Коммутация цепей резистора R3 К 14 Блок аппаратов 2 320 245 Включается по команде МПСУ и Д, БУК-3 № 1, выход 5 028 024 Коммутация цепей резистора R4 К 15 Блок аппаратов 1 320 222 Включается по команде МПСУ и Д, БУК-3 № 4, выход 6 025 009 Коммутация цепей резистора R3 К 16 Блок аппаратов 2 320 246 Включается по команде МПСУ и Д, БУК-3 № 1, выход 6 026 012 Коммутация цепей резистора R4 К 17 Блок аппаратов 1 320 223 Включается по команде МПСУ и Д, БУК-3 № 4, выход 7 025 017 Коммутация цепей резистора R3 К18 Блок аппаратов 2 320 247 Включается по команде МПСУ и Д, БУК-3 № 1, выход 7 026 018 Коммутация цепей резистора R4 103 К 19 Блок аппаратов 1 320 224 Включается по команде МПСУ и Д, БУК-3 № 4, выход 8 025 021 Коммутация цепей резистора R3 К 20 Блок аппаратов 2 320 248 Включается по команде МПСУ и Д, БУК-3 № 1, выход 8 026 022 Коммутация цепей резистора R4 К 21 Блок аппаратов 1 320 225 Включается по команде МПСУ и Д, БУК-3 № 7, выход 1 025 027 Коммутация цепей резистора R3 К 22 Блок аппаратов 2 320 249 Включается по команде МПСУ и Д, БУК-3 № 2, выход 1 028 026 Коммутация цепей резистора R4 К 23 Блок аппаратов 2 320 250 Включается по команде МПСУ и Д, БУК-3 № 2, выход 2 028 007 Коммутация цепей резистора R3 К 24 Блок аппаратов 2 320 248 Включается по команде МПСУ и Д, БУК-3 № 2, выход 3 028 027 Коммутация цепей резистора R4 104 Электропневматические линейные контакторы цепей ТЭД К 25 Блок аппаратов 1 426 427 Включается по команде МПСУ и Д, БУК-3 № 7, выход 2 062 007 Включение цепи реостатного торможения тяговых двигателей М1 и М2 К 26 Блок аппаратов 2 426 428 Включается по команде МПСУ и Д, БУК-3 № 2, выход 4 062 010 Включение цепи реостатного торможения тяговых двигателей М3 и М4 К 27 Блок аппаратов 1 400 403 Включается по команде МПСУ и Д, БУК-3 № 8, выход 1 027 029 Включение силовой цепи ТЭД 364 367 Блокировка включения реверсоров QP1 и QP2 К 28 Блок аппаратов 2 414 415 Включается по команде МПСУ и Д, БУК-3 № 14, выход 1 006 010 Включение силовой цепи ТЭД 364 367 Блокировка включения реверсоров QP1 и QP2 409 410 Блокировка включения контактора К30 К 29 Блок аппаратов 2 400 408 Включается по команде МПСУ и Д, БУК-3 № 14, выход 2 030 032 Включение силовой цепи ТЭД 105 К 30 Блок аппаратов 2 410 411 Включается по команде МПСУ и Д, БУК-3 № 14, выход 3 055 032 Включение силовой цепи ТЭД 400 414 Блокировка включения контактора К28 К 31 Блок аппаратов 1 400 420 Включается по команде МПСУ и Д, БУК-3 № 8, выход 2 045 047 Включение СТПР-1000 в цепь тяговых двигателей М1 и М2 К 32 Блок аппаратов 2 400 429 Включается по команде МПСУ и Д, БУК-3 № 14, выход 4 048 050 Включение СТПР-1000 в цепь тяговых двигателей М3 и М4 К 33 Блок аппаратов 1 400 409 Включается по команде МПСУ и Д, БУК-3 № 8, выход 3 060 055 Включение силовой цепи ТЭД К 34 Блок аппаратов 2 400 413 Включается по команде МПСУ и Д, БУК-3 № 14, выход 5 058 060 Включение силовой цепи ТЭД 106 К 35 Блок аппаратов 1 400 419 Включается по команде МПСУ и Д, БУК-3 № 8, выход 4 060 059 Включение силовой цепи ТЭД 400 404 Блокировка включения контактора К40 К 36 Блок аппаратов 1 423 424 Включается по команде МПСУ и Д, БУК-3 № 8, выход 5 060 061 Включение силовой цепи ТЭД 400 417 Блокировка включения контакторов К37 и К38 К 37 Блок аппаратов 1 417 416 Включается по команде МПСУ и Д, БУК-3 № 8, выход 6 060 062 Включение силовой цепи ТЭД 400 407 Включение сигнала в МПСУ и Д, БВС № 1, вход 3 о соединении «П» цепей ТЭД. 107 К 38 Блок аппаратов 2 417 418 Включается по команде МПСУ и Д, БУК-3 № 14, выход 6 062 060 Включение силовой цепи ТЭД 400 423 Блокировка включения контактора К36 К 39 Блок аппаратов 1 421 422 Включается по команде МПСУ и Д, БУК-3 № 8, выход 7 062 059 Включение силовой цепи ТЭД 404 405 Блокировка включения контактора К40 К 40 Блок аппаратов 1 405 406 Включается по команде МПСУ и Д, БУК-3 № 8, выход 8 027 059 Включение силовой цепи ТЭД 400 421 Блокировка включения контактора К39 108 Быстродействующие электромагнитные контакторы силовых цепей К 41 Блок аппаратов 1 154 155 Срабатывает от сигнала А3 (УУБК) при быстром нарастании тока в силовой цепи ТЭД 334 394 Цепь защелки контактора. Возвращение в исходное состояние от кнопки «Возврат БК принудительно» в шкафу МПСУ и Д. 051 049 Шунтирование резистора R5 320 349 Включение сигнала в МПСУ и Д, БВС № 1, вход 10 о срабатывания контактора 329 330 Блокировка выключения быстродействующего выключателя К 42 Блок аппаратов 2 156 155 Срабатывает от сигнала А3 (УУБК) при быстром нарастании тока в силовой цепи ТЭД 394 600 Цепь защелки контактора. Возвращение в исходное состояние от кнопки «Возврат БК принудительно» в шкафу МПСУ и Д. 054 052 Шунтирование резистора R6 320 349 Включение сигнала в МПСУ и Д, БВС № 1, вход 10 о срабатывания контактора 330 331 Блокировка выключения быстродействующего выключателя 109 Быстродействующий выключатель БВ QF 1 600 Х1:19 Х1:1 335 R1 Х1:2 354 R2 Х1:18 S1 Х1:3 Х1:4 332 S2 Х1:5 360 Х1:9 Х1:12 400 кузов Катушка Включаются пневматич одновременно от реле еского РП9, который вентиля управляется МПСУ, (БУК-3 № 7, выход 45) Катушка при наличии цепи защелки блокировочных электрома контактов КА1, КА2, гнитной К41, К42, А1 и при включении включателя «БВ» на пульте. Цепь отключения и включения электромагнитной защелки к общему проводу 600 через выключатель SA2 «БВ » шкафа МПСУ. Блокировка включения питания 110 В линейных контакторов S3 Х1:10 Х1: 16 327 S4 345 320 342 381 006 003 Шунтирующая блокировка в цепи блокировочных контактов КА1, КА2, К41, К42. Блокировка включения вентиля ЭПВ (УКТОЛ) Блокировка включения вентиля КЭБ1 (УКТОЛ) Блокировка включения разъединителя и заземлителя Подключение силовых цепей электровоза к токоприемнику. Уставка срабатывания электромагнитной защелки – защиты по току I>2700 A. Примечание: выключатель S1связан со складывающимся рычагом электромагнитной защелки. Выключатели S2, S3 и S4 срабатывают от пневматического вентиля. 110 Электропневматические переключатели Блок аппаратов 2 QP 1 360 360 в 365 н 368 029 031 037 037 035 029 030 034 040 040 038 030 365 366 400 439 400 440 368 397 Катушка пневматического вентиля включения режима «Вперед». Включается по команде МПСУ и Д, БУК-3 № 2, выход 5 Катушка пневматического вентиля включения режима «Назад». Включается по команде МПСУ и Д, БУК-3 № 2, выход 6 Прямое включение якорей тяговых двигателей М1 и М2 Реверсное включение якорей тяговых двигателей М1 и М2 Прямое включение якорей тяговых двигателей М1 и М2 Реверсное включение якорей тяговых двигателей М1 и М2 Прямое включение якорей тяговых двигателей М3 и М4 Реверсное включение якорей тяговых двигателей М3 и М4 Прямое включение якорей тяговых двигателей М3 и М4 Реверсное включение якорей тяговых двигателей М3 и М4 Блокировка включения катушки пневматического вентиля режима «Вперед». Включение сигнала в МПСУ и Д, БВС № 1, вход 9 о срабатывании режима «Вперед». Включение сигнала в МПСУ и Д, БВС № 1, вход 10 о срабатывания режима «Назад». Блокировка включения катушки пневматического вентиля режима «Назад». Примечание: Состояние контактов показано в положении «Вперед». 111 Блок аппаратов 1 QP 2 360 Н 369 П 360 371 051 055 053 045 054 Катушка пневматического вентиля включения режима «Независимое возбуждение». Включается по команде МПСУ и Д, БУК-3 № 7, выход 3 Катушка пневматического вентиля включения режима «Последовательное возбуждение». Включается по команде МПСУ и Д, БУК-3 № 7, выход 4 Подключение СТПР-1000 к обмоткам возбуждения тяговых двигателей М1 и М2 по схеме независимого возбуждения Подключение СТПР-1000 к обмоткам возбуждения тяговых двигателей М1 и М2 по схеме независимого возбуждения Включение обмоток возбуждения тяговых двигателей М1 и М2 по схеме последовательного возбуждения Подключение СТПР-1000 к обмоткам возбуждения тяговых двигателей М3 и М4 по схеме независимого возбуждения Подключение СТПР-1000 к обмоткам возбуждения 056 тяговых двигателей М3 и М4 по схеме независимого возбуждения Включение обмоток возбуждения тяговых 048 двигателей М3 и М4 по схеме последовательного возбуждения Блокировка включения катушки пневматического 369 398 вентиля режима «Независимое возбуждение». Включение сигнала в МПСУ и Д, БВС № 1, вход 11 400 375 о срабатывании режима «Независимое возбуждение». Включение сигнала в МПСУ и Д, БВС № 1, вход 12 400 376 о срабатывания режима «Последовательное возбуждение». Блокировка включения катушки пневматического 399 371 вентиля режима «Последовательное возбуждение». Примечание: Состояние контактов показано в положении «Независимое возбуждение» 058 112 Электропневматические разъединители Крышевое оборудование QS 1 382 Вкл Выкл 381 639 640 Катушка пневматического вентиля включения разъединителя. Включается по команде МПСУ и Д, БУК-3 № 13, выход 3 Катушка пневматического вентиля выключения разъединителя. Включается по команде МПСУ и Д, БУК-3 № 13, выход 4 001 002 Подключение силовых цепей к токоприемнику 381 641 Блокировка в цепи включающей катушки заземлителя QS2. Кузов QS 2 641 381 Вкл Выкл 642 643 002 Корп ус 381 638 320 388 347 600 Катушка пневматического вентиля включения заземлителя. Включается по команде МПСУ и Д, БУК-3 № 13, выход 5 Катушка пневматического вентиля выключения заземлителя. Включается по команде МПСУ и Д, БУК-3 № 13, выход 6 Заземление силовых цепей электровоза Блокировка в цепи включающей катушки разъединителя QS1. Блокировка в цепи электромагнитных замков YAB1…YAB5 открывания заграждений и люка выхода на крышу. Блокировка в цепи реле РП1 – общей блокировки токоприемника. 113 Разъединители и переключатели (ножевые) Блок аппаратов 3 QR 1 Р5 Р1 820 821 Подключение выхода А1 (БЗН) на вход А2-1 (РН3000) 827 Подключение выхода А2-1 (РН3000) на входы «1кВ» А7 (СТПР-1000) и А2-3 (СТПР-600). Р4 Р7 Р2 823 Р6 Р9 826 Р3 Р8 1 2 385 320 827 386 3 4 389 Блок аппаратов 3 QR 2 Р5 Р1 820 Подключение выхода А2-2 (РН3000) на входы «1кВ» А8 (СТПР-1000) и А2-4 (СТПР-600). Блокировка в цепи включения контактора КМ1включение первой ступени ПСН-200. Подача сигнала в МПСУ и Д, БВС № 2, вход 14 о включении QR1. 822 Подключение выхода А1 (БЗН) на вход А2-2 (РН3000) 826 Подключение выхода А2-2 (РН3000) на входы «1кВ» А8 (СТПР-1000) и А2-4 (СТПР-600). Р4 Р7 Р2 824 Р6 Р9 826 Р3 Р8 1 2 386 320 827 387 3 4 389 Подключение выхода А2-1 (РН3000) на входы «1кВ» А7 (СТПР-1000) и А2-3 (СТПР-600). Блокировка в цепи включения контактора КМ1включение первой ступени ПСН-200. Подача сигнала в МПСУ и Д, БВС № 2, вход 14 о включении QR1. 114 Блок аппаратов 3 QR 3 Р5 Р1 Р4 Р7 Р2 834 835 Подключение выхода «+500 В» А7 (СТПР-1000) на вход «200В-1» А2-5 (шкаф ПЧ). 830 Подключение входа «1 кВ» А7 (СТПР-1000) к цепям ПСН-200 Р6 Р9 827 Р3 Р8 Блок аппаратов 3 QR 4 Р5 Р1 842 Р4 841 Подключение входа «600В-2» А2-5 (шкаф ПЧ) на выход «+500В» А2-4 (СТПР-600). 836 Подключение входа «600В-2» А2-5 (шкаф ПЧ) на выход «+500В» А2-3 (СТПР-600). 829 Подключение входа «1 кВ» А2-3 (СТПР-600) к цепям ПСН-200 Р7 Р2 833 Р6 Р9 827 Р3 Р8 Блок аппаратов 3 QR 5 Р5 Р1 842 Р4 841 Подключение входа «600В-1» А2-5 (шкаф ПЧ) на выход «+500» А2-3 (СТПР-600). 842 Подключение входа «600В-1» А2-5 (шкаф ПЧ) на выход «+500» А2-4 (СТПР-600). 831 Подключение входа «1 кВ» А2-4 (СТПР-600) к цепям ПСН-200 Р7 Р2 839 Р6 Р9 828 Р3 Р8 115 Блок аппаратов 3 QR 6 Р5 Р1 Р4 Р7 Р2 837 838 Подключение входа «200В-2» А2-5 (шкаф ПЧ) на выход «+500» А8 (СТПР-1000). 832 Подключение входа «1 кВ» А8 (СТПР-1000) к цепям ПСН-200 Р6 Р9 828 Р3 Р8 Блок аппаратов 3 (не устанавливается со второго номера) QS 3 Р5 Р1 808-11 Р4 807-11 Подключение фазы «А» двигателя М13 тормозного компрессора на выход «Х-9» А2-5 (шкаф ПЧ) 806-11 Подключение фазы «А» двигателя М13 тормозного компрессора к внешней розетке. Р7 807-21 Р2 808-21 Р6 806-21 Р9 808-31 807-31 Р3 Р8 806-31 Блок аппаратов 3 (не устанавливается со второго номера) QS 4 Р5 Р1 810-11 Р4 809-11 Подключение фазы «А» двигателя М14 тормозного компрессора на выход «ВО ТД1,2» А2-5 (шкаф ПЧ) 809-11 Подключение фазы «А» двигателя М14 тормозного компрессора к внешней розетке. Р7 809-21 Р2 810-21 Р6 809-21 Р9 810-31 Подключение фазы «В» двигателя М13 тормозного компрессора на выход «Х-9» А2-5 (шкаф ПЧ) Подключение фазы «В» двигателя М13 тормозного компрессора к внешней розетке. Подключение фазы «С» двигателя М13 тормозного компрессора на выход «Х-9» А2-5 (шкаф ПЧ) Подключение фазы «С» двигателя М13 тормозного компрессора к внешней розетке. 809-31 Р3 Р8 809-31 Подключение фазы «В» двигателя М14 тормозного компрессора на выход «ВО ТД1,2» А2-5 (шкаф ПЧ) Подключение фазы «В» двигателя М14 тормозного компрессора к внешней розетке. Подключение фазы «С» двигателя М14 тормозного компрессора на выход «ВО ТД1,2» А2-5 (шкаф ПЧ) Подключение фазы «С» двигателя М14 тормозного компрессора к внешней розетке. 116 Блок аппаратов 3 (не устанавливается со второго номера) QS 5 Р5 Р1 812-11 Р4 811-11 Подключение фазы «А» двигателя М15 тормозного компрессора на выход «ВО ТД3,4» А2-5 (шкаф ПЧ) 811-11 Подключение фазы «А» двигателя М15 тормозного компрессора к внешней розетке. Р7 811-21 Р2 812-21 Р6 811-21 Р9 812-31 811-31 Р3 Р8 811-31 Блок аппаратов 3 QS 6 1 2 818 817 003 Подключение внешних розеток Х21 и Х22 к силовой цепи электровоза. 063 Подключение внешних розеток Х21 и Х22 на корпус электровоза. 600 Блокировка в цепи включения блокировочного реле РП1- защита от подъема токоприемника. 1 2 3 1 Подключение внешних розеток Х21 и Х22 к силовой цепи электровоза. Блок аппаратов 3 Q1 004 Подключение фазы «В» двигателя М15 тормозного компрессора на выход «ВО ТД3,4» А2-5 (шкаф ПЧ) Подключение фазы «В» двигателя М15 тормозного компрессора к внешней розетке. Подключение фазы «С» двигателя М15 тормозного компрессора на выход «ВО ТД3,4» А2-5 (шкаф ПЧ) Подключение фазы «С» двигателя М15 тормозного компрессора к внешней розетке. 2 347 Электромеханические блокировки (конечные выключатели) Кузов – блокировка открытия левого ограждения ВВК QП 1 1 2 320 3 321 Блокировка в цепи включения КЭП1 – защита от подъема токоприемника 600 Блокировка в цепи включения блокировочного реле РП1- защита от подъема токоприемника. 4 347 Кузов – блокировка открытия правого ограждения ВВК QП 2 1 2 321 3 321А Блокировка в цепи включения КЭП1 – защита от подъема токоприемника 600 Блокировка в цепи включения блокировочного реле РП1- защита от подъема токоприемника. 4 347 Кузов – блокировка открытия люка выхода на крышу QП 3 1 2 321А 3 347 322 Блокировка в цепи включения КЭП1 – защита от подъема токоприемника 600 Блокировка в цепи включения блокировочного реле РП1- защита от подъема токоприемника. 4 117 Кузов – контроль положения жалюзей ПТР SQ 1 1 2 3 4 320 390 Кузов – контроль положения жалюзей ПТР SQ 2 1 2 3 4 390 391 Сборка цепи для подачи сигнала в МПСУ и Д, БВС № 2, вход 15 об открытии жалюзей для охлаждения ПТР. Кузов – контроль положения жалюзей ПТР SQ 3 1 2 3 4 391 392 Сборка цепи для подачи сигнала в МПСУ и Д, БВС № 2, вход 15 об открытии жалюзей для охлаждения ПТР. Кузов – контроль положения жалюзей ПТР SQ 4 392 Сборка цепи для подачи сигнала в МПСУ и Д, БВС № 2, вход 15 об открытии жалюзей для охлаждения ПТР. 1 2 3 4 393 Сборка цепи для подачи сигнала в МПСУ и Д, БВС № 2, вход 15 об открытии жалюзей для охлаждения ПТР. 118 Выключатели управления пневматические ВЦУ Пульт управления – выключатель цепей управления УКТОЛ III II I 1 2 585 3 4 5 6 Подключение питания +50 В от G4 для цепи ККМ УКТОЛ 579 584 7 8 9 10 11 12 13 14 214 579 215 101 591 GND 15 16 Подключение питания +50 В от G4 для цепи клапана 1 аварийного экстренного торможения УКТОЛ Формирование цепи «Выбег» для подачи сигнала в МПСУ и Д, БВС № 2, вход 13 о включении ВЦУ. Подключение питания +50 В от G4 для цепи клапана 2 аварийного экстренного торможения УКТОЛ Включение задающего сигнала «Управление УКТОЛ» в блок БСП системы МПСУ и Д. Примечание: В выключателе предусмотрено три положения ключа: «включено», «выключено» и «смена кабин». ВУП 1 Кузов – выключатель управления пневматический Формирует цепь питания электропневматического клапана подъема токоприемника КЭП1. Примечание: ВУП1 предназначен для сборки цепи включения электропневматического клапана токоприемника КЭП1 при давлении сжатого воздуха в магистрали не менее 0,35 МПа. 214 215 119 Электропневматический клапан автостопа ЭПК Унифицированный пульт управления -CL EPK 3 1 +CL EPK +KEY EPK 4 2 +48V EPK 6 5 211 214 Цепи приборов безопасности системы КЛУБ Сборка цепи «Выбег» для подачи сигнала в МПСУ и Д, БВС № 2, вход 13 о включении ЭПК. Подача сигнала в МПСУ и Д, БВС № 2, вход 8 о включении ЭПК. Примечание: ЭПК предназначено для приведения в действие автоматического тормоза поезда при утрате машинистом бдительности. Срабатывает по истечении 7…8 с после звучания сигнального свистка. Положение контактов показано для разомкнутого состояния, замыкается после поворота ключа в крайнее положение против часовой стрелки. 550 8 7 593 Датчик пневмоэлектрический ДЭП (усл. № 418) Шкаф УКТОЛ (главная часть блока воздухораспределителя) ДПР При появлении давления в канале дополнительной разрядки ВР через замкнутый контакт ДТЦ замыкается реле РП10 и включается цепь сигнализации «Обрыв тормозной магистрали». 1 2 320 377 3 377 ДТЦ 4 378 Формирует цепь питания реле РП10 - сжатый воздух в тормозных цилиндрах отсутствует. Примечание: ДЭП служит для сигнализации обрыва тормозной магистрали и выключения режима тяги. Его принцип действия основан на нарушении нормальной последовательности появления определенного давления в каналах дополнительной разрядки и тормозного цилиндра. Каналы дополнительной разрядки и тормозного цилиндра выведены в датчике на резиновые диафрагмы, которые через стержнитолкатели воздействуют на микровыключатели и регулируются винтами. Контакты последних включены в электрическую схему сигнализатора обрыва тормозной магистрали. Для его нормального функционирования необходимо, чтобы контакты микровыключателя канала дополнительной разрядки ДПР замыкались при давлении 90-130 кПа, а контакты микровыключателя канала тормозных цилиндров ДТЦ размыкались при давлении 40-70 кПа. 120 Для заметок 121 © м/и ЕУЦ-1 Мальгин А.А. 122