Расчет камеры сгорания жидкостного ракетного двигателя с тягой 1648 кН

реклама

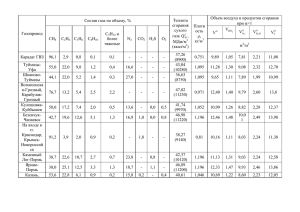

Министерство науки и высшего образования Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «Омский государственный технической университет» Кафедра «Авиа- и ракетостроение» Направление 24.03.01 Ракетные комплексы и космонавтика КУРСОВАЯ РАБОТА по дисциплине «Ракетные двигатели» на тему «Расчет камеры сгорания жидкостного ракетного двигателя с тягой 1648 кН» Пояснительная записка КР – 02068999–РК194–00.00.000 ПЗ Разработал: студент гр. РК-191 Ведякин Е.С. ______________________________ (подпись, дата) Руководитель: ст. преподаватель кафедры "Авиа- и ракетостроение" Дронь М.М. ______________________________ (подпись, дата) Оценка _______________________ 1 Омск 2022 ФГАОУ ВО «Омский государственный технический университет» Кафедра «Авиа- и ракетостроение» Задание на выполнение курсовой работы по дисциплине «Ракетные двигатели» студенту группы РК-191 Ведякину Евгению Сергеевичу Тема работы: «Расчет камеры сгорания жидкостного ракетного двигателя с тягой 1648 кН» Вариант задания №62 Тема работы утверждена на заседании кафедры «АВиРС». Протокол № 1 от 16.09.2022 г. Срок сдачи студентом законченной работы – 30 декабря 2022 г. Исходные данные Топливо: (27%АТ+ 73%АК) + НДМГ; Тяга двигательной установки: Р=1648 кН; Количество камер сгорания: 4; Давление в камере сгорания: рх = 8 МПа; Давление на срезе сопла: ра = 0,065 МПа; Содержание пояснительной записки (перечень подлежащих разработке вопросов) 1. Расчет параметров двигательной установки: геометрические, энергетические. 2. Расчет и профилирование входа в сопло, построение параболического сопла. 3. Расчет и профилирование сопла методом двух дуг. 4. Расчет межрубашечного зазора камеры сгорания. 5. Расчет массы камеры сгорания и двигательной установки. Основная рекомендуемая литература 1. Проектирование жидкостного ракетного двигателя: Методические указания к курсовому и дипломному проектированию/ Сост.Л.И. Гречух, И.Н. Гречух. – Омск, Изд-во ОмГТУ, 2011.- 66 с.: ил. 2. Гречух Л.И. Конспект лекций по курсу «Ракетные двигатели» 2021 г. 3. Гречух Л.И. Теория, расчет и проектирование ЖРД (Электронный ресурс): учебное пособие – Омск, Изд-во ОмГТУ, каф. АВиРС 2015 г. Дата выдачи задания «20 сентября » 2022 г. Руководитель ________________ Дронь М.М., ст.преподаватель кафедры «АВиРС» ОмГТУ Задание принял к исполнению студент ___________ Ведякин Е.С. 2 АННОТАЦИЯ Настоящая пояснительная записка состоит из 30 страницы, содержит 8 рисунков и 4 таблиц. Библиографический список состоит из 3 наименований. Курсовая работа по теме «Проектирование камеры сгорания жидкостного ракетного двигателя с тягой 1648 кН» включает в себя расчетно-пояснительную записку. В данном курсовом проекте необходимо выполнить конструктивный расчет камеры сгорания двигательной установки. При этом производится построение профиля сопла, определяется межрубашечный зазор камеры сгорания, рассчитывается масса жидкостного ракетного двигателя, а так же анализируется топливная пара и другие параметры двигательной установки. 3 СОДЕРЖАНИЕ Аннотация ........................................................................................ Ошибка! Закладка не определена. Введение ...................................................................................................................................................... 5 1. Расчет параметров двигательной установки ........................................................................................ 6 1.1. Определение удельного импульса тяги проектируемого двигателя ........................................... 6 1.2. Приближенный расчет основных геометрических параметров двигателя ................................. 7 2. Профилирование входа в сопло методом двух дуг .............................................................................. 9 3. Построение параболического сопла графическим методом ............................................................. 10 4. Профилирование сопла ....................................................................................................................... 11 5. Расчет межрубашечного зазора камеры сгорания жидкостного ракетного двигателя .................. 14 6. Расчет массы двигательной установки ............................................................................................... 22 6.1. Расчет массы камеры сгорания жидкостного ракетного двигателя .......................................... 23 6.2. Расчет массы турбонасосного агрегата ........................................................................................ 25 6.3. Расчет массы двигателя ................................................................................................................. 27 Заключение ................................................................................................................................................ 29 Список используемой литературы .......................................................................................................... 30 КР-02068999-РК194-00.00.00.000 ПЗ Изм. Лист Разраб. Провер. Н. Контр. Утв. № докум. Ведякин Е.С. Дронь М.М. Подпись Дата Расчёт камеры сгорания жидкостного ракетного 4 двигателя с тягой 1648кН Лит. Лист Листов 4 30 ОмГТУ, РК-191 ВВЕДЕНИЕ Цель расчета: расчет основных геометрических и проектных характеристик камеры сгорания двигателя. Постановка задачи: аргументированный выбор параметров и конструкции двигателя, а также расчет основных геометрических и проектных характеристик камеры сгорания двигателя. Решение этой задачи связано с нахождением размеров и профиля контура камеры и сопла; выбором типа форсунок, их числа и схемы расположения на форсуночной головке; расчетом распределения компонентов топлива по сечению смесительной головки и по отдельным типам форсунок; нахождением показателей совершенства камеры сгорания и сопла; оценкой ожидаемых энергетических и массовых характеристик камеры и всей двигательной установки, а также проектированием элементов системы подачи топлива в камеры сгорания. В данной работе проектируется маршевый однокамерный двигатель двухступенчатой баллистической ракеты первой ступени с тягой 1648 кН. Камера сгорания – объем, образованный совокупностью деталей двигателя, в котором происходит сжигание горючей смеси или твердого топлива. Конструкция кс определяется условиями работы и назначением механизма в целом. Преимущества ЖРД: 1. Самый высокий удельный импульс в классе химических ракетных двигателей. 2. Управляемость по тяге: регулируя расход топлива, можно изменять величину тяги в большом диапазоне и полностью прекращать работу двигателя с последующим поворотным запуском. Это необходимо при маневрировании аппарата в космическом пространстве. 3. При создании больших ракет, например носителей, выводящих на околоземную орбиту многотонные грузы, использование ЖРД позволяет добиться весового преимущества по сравнению с твердотопливными двигателями (РДТТ). 5 1 РАСЧЕТ ПАРАМЕТРОВ ДВИГАТЕЛЬНОЙ УСТАНОВКИ Исходные данные: Диаметр ракеты Dp=2.35 м; Время работы ДУ t=89 c; Топливо (27%АТ+73%АК) + НДМГ; Тяга ДУ в пустоте Pп=1648·103 Н; Число камер сгорания ДУ zk=4; Давление в камере сгорания Рk=8 МПа; Давление на срезе сопла Ра=0.065 МПа. Стандартные параметры топлива: Удельный стандартный импульс тяги Jуд=2840 м/с; Плотность окислителя ρок=1493 кг/м3; Плотность горючего ρг=808 кг/м3; Газовая постоянная R=340 Дж / кг К; Температура стандартная Тст=3134 К; Показатель адиабаты k=1.14 ; Весовое соотношение компонентов топлива km=3.35. 1.1. Определение удельного импульса тяги проектируемого двигателя Температура горения топлива: Тк Т (86.9 0.578 Рk 6.27 Рk ) 102 3134 (86.9 0.578 8 6.27 8) 102 3134.3K. Приведенный стандартный удельный импульс тяги: Jпр уд 0.95 J уд 0.95 2840 2698 м/ с. Удельный импульс тяги на расчетном режиме: k 1 J руд J пр уд (0.67 0.016 Р k 0.163 Р k ) Р 2698 (0.67 0.016 8 0.163 8) (1 0.0081 8 где k 1 k k 1.14 1 1.14 1.14 1 1.14 k 1 (1 k ) Р k k (0.0981) 1.14 1 1.14 ) 8 (0.0981) 1.14 1 1.14 k 1 k 2797.676 м / с, pa 0.0081 степень расширения газов в сопле двигателя второй ступени. pk 6 Удельный импульс тяги в пустоте: J пуд J руд 1.14 1 RТ к kk1 340 3134.3 1.14 2797.676 0.0081 3008.605 м / с. J руд 2797.676 Плотность топлива: Т ок г (1 k m ) 1493 808 (1 3.35) 1249.487 кг / м3 . ок г k m 1493 808 3.35 1.2. Приближенный расчет основных геометрических параметров двигателя Диаметр критического сечения сопла: Dкр 4 m RTk 4 153.145 340 3134.3 0.201 м, 0.98 K 0 Рk 0.98 0.637 8 106 k 1 1.14 1 2(k 1) Рп 1648 103 2 2(1.141) 153.145 кг / с ; K 0 2 где m k 1.14 0.637. z k J уд 4 2690.264 k 1 1.14 1 Принимаем D кр 0.201м. Расход горючего (окислителя): mг m ок m 153.145 35.205 кг / с; 1 k m 1 3.35 m 153.145 km 3.35 117.939 кг / с. 1 km 1 3.35 Диаметр среза сопла: Da Dкр fа 0.201 16.094 0.806 м, 1 2 k 1 2 2 k 1 где f а 2 k k 1 k k 1 2(k 1) 1 2 1.14 1 2 2 1.14 1 2 1.14 0.0081 1.14 1 2(1.14 1) 1.14 1 1.14 16.094. 0.0081 Диаметр камеры сгорания: D k 2 Dкр 2 0.201 0.402 м. Радиус кривизны раструба сопла: R R a a 2 sin(2 ) 3 R кр 2 R кр cos(1 ) a1 sin(1 ) cos( 2 ) cos(1 ) 0.403 0.05 sin(9 ) 3 0.101 2 0.101 cos(28 ) 0.05 sin(28 ) 2.366м. cos(9 ) cos(28 ) где 2 9 угол на срезе сопла; 7 1 28 угол раскрытия сопла; a1 0.05 м , a 2 0.05 м линейные участки контура сопла. Радиус критического сечения сопла и радиус среза сопла: Dкр 0.201 0.101м; 2 2 D 0.806 Rа а 0.403м. 2 2 R кр Длина сверхзвуковой части сопла: Lc Dкр sin(1 ) a1 cos(1 ) a 2 cos( 2 ) R(sin(1 ) sin( 2 )) 0.201 sin(28 ) 0.05 cos(28 ) 0.05 cos(9 ) 2.366 (sin(28 ) sin(9 )) 0.929 м. Длина входа в сопло: 2 Lвх 0.5 D2k 3 Dk Dкр 4 Dкр 0.5 0.4022 3 0.402 0.201 4 0.2012 0.246 м. Высота форсуночной головки КС: Lг 0.25 Dk 0.25 0.402 0.101 м. Длина цилиндрической части КС: Lц 1.25 Dk 1.25 0.402 0.503м. Длина двигателя: L ду Lц Lг Lвх Lс 0.503 0.101 0.246 0.929 1.778 м. Приводим геометрические значения двигателя к стандартным: Dкр=0.201 м; Dк=0.402 м; Dа=0.806 м; Rа=0.403 м; Rкр=0.101 м; R=2.366 м; Lс=0.929 м; Lвх=0.246 м; Lг=0.101 м; Lц=0.503 м. Lдв=1.778 м; 8 Рисунок 1- Схема двигателя РБ2 2. ПРОФИЛИРОВАНИЕ ВХОДА В СОПЛО МЕТОДОМ ДВУХ ДУГ Строгое газодинамическое профилирование сопла требует высоких технологий из высоких затрат для точного изготовления расчетного профиля сопла. Это главный недостаток профилированных сопел, заключающийся в сложности их изготовления. Значительно проще и дешевле изготовить сопло, профиль которого образован прямыми линиями и дугами окружностей. Рассмотрим методы построения упрощенной схемы сопла, которые получили название «Профилирование входа в сопло методом двух дуг». Исходные данные R кс 0.202 м; Радиус камеры сгорания Радиус критического сечения сопла R кр 0.101 м. Определяем радиус входа в сопло: r1 1.25 R кс 1.25 0.202 0.253 м. 9 Определяем радиус горловины сопла: r2 1 R кр 1 0.101 0.101 м. Длина сужающейся части сопла: L (R кс R кр ) 2 (r1 r2 ) 2 (0.253 0.101) 1 (0.202 0.101) 1 0.247 м. R кс rкр 0.202 0.101 Рисунок 2 – Схема профилирования входа в сопло методом двух дуг 3. ПОСТРОЕНИЕ ПАРАБОЛИЧЕСКОГО СОПЛА ГРАФИЧЕСКИМ МЕТОДОМ Исходные данные Радиус критического сечения сопла R кр 0.101м; Радиус среза сопла R а 0.403 м; Максимальный угол раскрытия сопла m 30 ; Угол наклона образующей сопла на срезе a 10 . Радиус горловины сопла: r3 0.45 R кр 0.45 0.101 0.045 м. 10 Длина расширяющейся части сопла: L R а rкр, 0.403 0.107 0.813 м, m a 30 10 tg tg 2 2 где rкр, R кр r2 (1 сos(m )) 0.101 0.045 (1 сos(30 ) 0.107 м. Продольные размеры камеры сгорания: Lc L L 0.247 0.813 1.06 м; Lкс Lг Lц 0.101 0.503 0.604 м; Lдв Lc Lкс 1.06 0.604 1.664 м. Рисунок 3 – Схема профилирования сопла графическим методом 4. ПРОФИЛИРОВАНИЕ СОПЛА Исходные данные Радиус критического сечения сопла R кр 0.101м ; Радиус среза сопла R а 0.403м ; Линейный участок 1 сопла а1 0, 05 м ; Линейный участок 2 сопла а 2 0.05м ; Угол наклона линейного участка 1 1 28 ; Угол наклона линейного участка 2 2 9 ; Выбираемый радиус горловины сопла R 2 1 R кр 0.101м . 11 Радиус кривизны сопла: R (R а а 2 sin 2 ) (3 R кр 2 R кр cos 1 a1 sin 1 ) cos 2 cos 1 (0.403 0.05 sin 9 ) (3 0.101 2 0.101 cos 28 0.05 sin 28 ) 2.358м. cos 9 cos 28 Расчетный параметр: m cos 2 cos 9 1.119. cos 1 cos 28 Координата y 0 , определяющая положение центра кривизны сопла: y0 (R а а 2 sin 2 ) m(3 R кр 2 R кр cos 1 a1 sin 1 ) m 1 (0.403 0.05 sin 9 ) 1.119 (3 0.101 2 0.101 cos 28 0.05 sin 28 ) 1.934м. 1.119 1 Длина закритической части сопла (раструба): Lc 2R кр sin 1 a1 cos 1 а 2 cos 2 R(sin 1 sin 2 ) 2 0.101 sin 28 0.05 cos 28 0.05 cos9 2.358 (sin 28 sin 9 ) 0.926м. Определение расчетных точек контура сопла Абсциссы расчетных точек контура, сопла xi , определяются соотношением: 2R кр sin 1 a1 cos 1 x i 2R кр sin 1 a1 cos 1 R(sin 1 sin 2 ); 0.138м x i 0.877 м. Координата xкр расчетной схемы сопла вычисляется по формуле: x кр 2R кр sin 1 a1 cos 1 R sin 1 2 0.101 sin 28 0.05 cos 28 2.358 sin 28 1.246 м. Ординаты расчетных точек контура сопла yi определяются по уравнению: (xi x кр )2 (yi y0 )2 R 2 ; yi R 2 (x i x кр ) 2 y0 . Результаты проведенных вычислений xi , yi представлены в форме таблицы 1. Таблица 1 – Результаты проведенных вычислений xi , yi xi ,мм 138 212 286 360 434 508 582 655 729 803 yi ,мм 148 185 220 251 280 305 328 349 366 382 12 Таблица 2 – Результаты вычислен № Наименование величины Обозначение Размерность Величина 1 Радиус кривизны сопла R мм 2358 2 Радиус горловины сопла R2 мм 101 3 Расчётный параметр m - 1119 4 Координата центра радиуса кривизны y0 мм 2358 сопла R по направлению y 5 Длина закритической части сопла Lc мм 926 6 Координата центра радиуса кривизны xкр мм 1246 сопла R по направлению x Рисунок 4 – Газодинамический профиль КС На основании проведенных расчетов строится газодинамический профиль камеры сгорания (рис.5). 13 Рисунок -5 5. РАСЧЕТ МЕЖРУБАШЕЧНОГО ЗАЗОРА КАМЕРЫ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ Таблица 2 – Параметры образцового двигателя Наименование величины Обозначение Размерность Величина Топливо (27% АТ + 73%АК) + НДМГ Давление в камере сгорания pко МПа 4 Радиус критического сечения сопла Rкр.о мм 54.5 Термодинамическая функция So - 0.94 kто - 2.2 Весовое соотношение компонентов топлива пристеночном слое камеры сгорания 14 в Температура внутренней оболочки То К 600 Исходные данные Топливо (27% АТ+ 73% АК) + НДМГ ; Массовый секундный расход охладителя mохл 35.205 кг / с ; Весовое соотношение компонентов топлива kт 3.35 ; Охладитель КС НДМГ; Давление в камере сгорания pк 8 МПа ; Радиус критического сечения сопла КС R кр 0.101м ; Температура газовой стенки Т т.ст 1300 К ; Время работы двигателя 89 с . Удельный конвективный тепловой поток Удельный конвективный тепловой поток через стенку камеры сгорания проектируемого двигателя: p q к (R) q к.о к p к.о 0.87 R кр.о R кр 0.13 S , So где qк – удельный конвективный тепловой поток через стенку внутренней оболочки проектируемой КС в её расчетном сечении R; q к.о – удельный конвективный тепловой поток образцового двигателя в том же расчетном сечении камеры сгорания R; 15 Рисунок 6 – Удельный конвективный тепловой поток образцового двигателя S – термодинамическая функция для проектируемого двигателя, определяемая с помощью графиков в зависимости от весового соотношения компонентов топлива kт , от вида топлива и от температуры газовой стенки Т г.ст . Для проектируемого двигателя топливо 27%АТ+73%АК. Принимаем S 3. . Для расчета qк по отдельным сечениям проектируемой камеры сгорания по характерным R сечениям КС вычисляем константы расчетной формулы: R кр p q к (R) q к.о к p к.о 0.87 R кр.о R кр 0.13 S , So Получаем: 6.5 q к 2.0 2 4 6.5 q к1.5 2.5 4 0.87 0.87 6.5 q к1.25 4.3 4 0.87 0.0545 0.101 0.13 0.0545 0.101 0.13 0.0545 0.101 16 3 ккал 8.987 2 ; 0.94 м чК 3 ккал 11.234 2 ; 0.94 м чК 3 ккал 19.323 2 ; 0.94 м чК 0.13 6.5 q к1 6.0 4 0.87 6.5 q к1.25 8.3 4 6.5 q к1.5 3.0 4 0.0545 0.101 0.87 0.87 6.5 q к 2.0 1.6 4 6.5 q к 2.0 1.2 4 0.0545 0.101 3 ккал 26.962 2 ; 0.94 м чК 0.0545 0.101 0.87 0.87 0.13 0.13 3 ккал 37.298 2 ; 0.94 м чК 3 ккал 13.481 2 ; 0.94 м чК 0.13 0.0545 0.101 0.0545 0.101 0.13 3 ккал 7.19 2 ; 0.94 м чК 3 ккал 5.392 2 . 0.94 м чК 0.13 Результаты вычислений удельного конвективного теплового потока представлены в таблице 3. Удельный лучистый тепловой поток В первом приближении можно считать, что удельный лучистый тепловой поток qл через стенку проектируемой КС для различных ее сечений зависит от удельного конвективного теплового потока в этой камере qккс . Учитывая это, расчет значений qл по сечениям проектируемой КС производится с использованием следующих зависимостей: 1) Для цилиндрического участка камеры сгорания, а также для последующих сечений докритической части сопла на участке входа в сопло в диапазоне значений R от R=Rкс до R=1.2Rкр лучистый тепловой поток qл определяется по формуле: q л 0.2 q ккс , Получаем: ккал ; м 2 чК ккал q л2.0 0.2 8.987 1.797 2 ; м чК ккал q л1.5 0.2 8.987 1.797 2 ; м чК ккал q л1.25 0.2 8.987 1.797 2 . м чК q л2.5 0.2 8.987 1.797 2) Для критики (минимальное сечение сопла) qл определяется по формуле: q л1 0.05 q ккс , 17 Получаем: ккал . м 2 чК q л1 0.05 8.987 0.449 3) Для закритической части сопла на участке этого сопла с радиусами сечений от R=Rкс до R=1.5Rкр, значение qл определяется по формуле: q л1 0.02 q ккс , Получаем: q л1.5 0.02 8.987 0.18 ккал . м 2 чК 4) Для последующей закритической части сопла на участке с радиусами от R=1.5Rкр до R=2.5Rкр значение qл определяется по формуле: q л1.5 0.004 q ккс , Получаем: ккал ; м 2 чК ккал q л2.5 0.004 8.987 0.036 2 . м чК q л2.0 0.004 8.987 0.036 Результаты вычислений удельного лучистого теплового потока представлены в таблице 3. Суммарный удельный тепловой поток Суммарный удельный тепловой поток через стенку камеры сгорания по расчетным сечениям этой камеры определяем по формуле: q q k q л , Получаем: q 2.5 8.987 1.797 10.785 ккал ; м 2 чК q 2.0 11.234 1.797 13.032 ккал ; м 2 чК q 1.5 19.323 1.797 21.12 ккал ; м 2 чК q 1.25 26.962 1.797 28.76 ккал ; м 2 чК q 1 37.298 0.449 37.747 ккал ; м 2 чК q 1.5 13.481 0.18 13.661 ккал ; м 2 чК 18 q 2 7.19 0.036 7.226 ккал ; м 2 чК ккал . м 2 чК q 2.5 5.392 0.036 5.428 Результаты вычислений суммарного удельного теплового потока представлены в таблице 3. Таблица 3 – Результаты вычислений удельных тепловых потоков R R кр Камера q к.о , 2.5 Докритическая часть сопла Критика Закритическая часть сопла 2.0 1.5 1.25 1 1.5 2.0 2.5 2.0 2.5 4.3 6.0 8.3 3.0 1.6 1.2 8.987 11.234 19.323 26.962 37.298 13.481 7.19 5.392 1.797 1.797 1.797 1.797 0.449 0.18 0.036 0.036 10.785 13.032 21.12 28.76 37.747 13.661 7.226 5.428 ккал м 2 чК qк , ккал м 2 чК qл , ккал м 2 чК q , ккал м 2 чК Обобщенный параметр Ф Обобщенный параметр Ф для расчетных сечений камеры сгорания определяется по формулам: Ф` K q ; Ф 1.163 Ф`; где К – коэффициент, представляющий собой комплекс теплофизических свойств охладителя. Для охладителя 27%АТ+73%АК принимаем К=0.6. Получаем: Ф 2.5 1.163 10.785 12.542 Вт ; м2К Ф 2.0 1.163 13.032 15.156 Вт ; м2К Ф1.5 1.163 21.12 24.562 Вт ; м2К 19 Ф1.25 1.163 28.76 33.447 Вт ; м2К Ф1 1.163 37.747 43.899 Вт ; м2К Ф1.5 1.163 13.661 15.887 Вт ; м2К Ф 2.0 1.163 7.226 8.403 Вт ; м2К Ф 2.5 1.163 5.428 6.312 Вт . м2К Результаты вычислений обобщенного параметра Ф представлены в таблице 4. Расчет величин межрубашечного зазора в расчетных сечениях камеры сгорания Величину межрубачешного зазора в расчетных сечениях камеры сгорания определяем по эмпирической формуле: мр mох 0.8 2 R 0.8 Ф , где R – радиус расчетного сечения камеры сгорания, м ; R кс2.5 2.5 R кр 2.5 0.101 0.252м; R кс2.0 2 R кр 2 0.101 0.202 м; R кс1.5 1.5 R кр 1.5 0.101 0.151 м; R кс1.25 1.25 R кр 1.25 0.101 0.126 м; R кс1 1 R кр 1 0.101 0.101 м; R кс1.5 1.5 R кр 1.5 0.101 0.151 м; R кс2.0 2 R кр 2 0.101 0.202 м; R кс2.5 2.5 R кр 2 0.101 0.252 м. – время работы двигателя, с; mох – массовый секундный расход охладителя, кг/с. Определяем величину межрубашечного зазора в расчетных сечениях камеры сгорания: мр2.5 мр2.0 мр1.5 35.205 0.8 2 0.2520.8 12.542 89 35.205 0.8 2 0.2020.8 15.156 89 35.205 0.00742 м; 0.00732 м; 0.8 2 0.1510.8 24.562 89 20 0.00570 м; мр1.25 мр1 35.205 0.8 2 0.1260.8 33.447 89 35.205 0.8 2 0.1010.8 43.899 89 мр1.5 35.205 0.00440м; 0.8 2 0.1510.8 15.887 89 мр2.0 мр2.5 0.00484м; 35.205 0.00882м; 0.8 2 0.2020.8 8.403 89 35.205 0.0132м; 0.8 2 0.2520.8 6.312 89 0.0147 м. Результаты вычислений радиуса расчетного сечения камеры сгорания и величины межрубашечного представлены в таблице 4. Таблица 4 – Результаты расчета величин межрубашечного зазора mох 35.205 кг / с Параметры Расчетные сечения камеры сгорания Камера Докритическая часть сопла Критика Закритическая часть сопла R 2.5 R кр R R кр R R кр R R кр 2.0 1.5 1.25 1 1.5 2.0 2.5 R, мм 252 202 151 126 101 151 202 252 Вт м2К 12.542 15.156 24.562 33.447 43.899 15.887 8.403 6.312 1) мр , мм 7 7 5 4 4 8 13 14 2) мр , мм 7 7 5 4 4 8 13 14 Ф, 21 Рисунок 7 – Результаты расчета межрубашечного зазора камеры сгорания 6. РАСЧЕТ МАССЫ ДВИГАТЕЛЬНОЙ УСТАНОВКИ Исходные данные Тяга двигательной установки Р ду 1648 кН ; Расход топлива двигательной установки m ду 614.17 кг / с ; Число камер сгорания z k 4 ; Давление в камере сгорания pк 8 106 Па ; Давление на срезе сопла pa 0.065 106 Па ; Диаметр критического сечения Dкр 0.201 м ; Площадь критического сечения Fкр 0.032м2 ; Диаметр камеры сгорания Dк 0.402м ; Площадь поперечного сечения камеры сгорания Fк 0.127 м 2 ; Диаметр среза сопла Dа 0.806м ; Топливо (27%АТ+73%АК) + НДМГ. Параметры топлива Удельный импульс тяги J уд 2840 м / с ; Плотность окислителя ок 1493 кг / м3 ; 22 Плотность горючего г 808 кг / м3 ; Соотношение компонентов топлива k m 3.35 ; Показатель адиабаты k 1.14 ; Давление насыщенных паров окислителя ps.ок 0.573 104 Па . 6.1.Расчет массы камеры сгорания жидкостного ракетного двигателя Расчет удельных масс Удельная масса камеры сгорания: pk 106 8 k 3.03 17 3.03 17 37.067 кг / м 2 . Dкр 0.201 Удельная масса сопла: p k с 5.894 102 Dкр где 0.475 8 106 23.58 5.894 10 0.201123 0.475 2 23.58 28.714 кг / м 2 , pk 123 – степень расширения газов в сопле, которое отвечает диапазону 50 3000 . pa Расчет относительной расходонапряжённости и расходного комплекса Расход топлива через отдельную камеру сгорания многокамерной двигательной установки: mт mду zk 614.17 153.542 кг / с. 4 Относительная расходонапряженость камеры сгорания: mF mT 153.542 1.512 104 с / м. 6 p k Fk 8 10 0.127 Проверка расчетного значения m F на соответствие данным статистики. По данным статистики m F. (0.8 2.5) 104 с / м. Вывод. Полученное значение m F не противоречит статистическим данным. Расходный комплекс: pk Fкр mT 8 106 0.032 1.653 103 м / с. 153.542 Проверка расчетного значения на соответствие данным статистики. 23 По данным статистики 1700 2400 м / с. Вывод. Полученное значение с учетом погрешности не противоречит статистическим данным. Расчет относительных боковых поверхностей Расчет относительных боковых поверхностей отдельных частей КС Scc , Sц , Sс производится по эмпирическим формулам: 0.5 Ra 2 k 1 k 1 k 1 k 1 2 k 1 1 0.5 0.25 k 1 k 2 1.141 1.14 1 1.14 1 1.14 1 1 123 2 1.14 1 123 0.25 40.521; 1.14 1 1.14 sin a Z 1 0.6 (0.018 k 0.0175) (R a 24) sin10 1 0.6 (0.018 1.14 0.0175) (40.521 24) 4/3 4/3 0.677; f (Z) 1 exp( 3 1 Z) 1 exp( 3 1 0.677 0.497; S0 32 10 k R a 1 2.1 1.6 k 4 4 R a 1 32 10 1.14 40.521 1 2.1 1.6 1.144 4 40.521 1 0.826 103 ; SCC 2 0.818 2 0.818 0.974 0.974 8.662; 3 4 mF 1.653 10 1.512 10 mF 1.653 103 1.512 104 Sц 3.544 Lприв pK mF 2 mF 1 mT mF 8 106 1.512 104 2 3.544 2 1.653 103 1.512 10 4 1 17.3; 3 4 153.542 1.653 10 1.512 10 0.274 0.274 SC S0 1 1.415 f (Z) 0.826 103 1 1.415 0.497 263.372, R a 40.521 где Lприв 2, a 100 – угол на срезе сопла. 24 Расчет массы камеры сгорания Массу камеры сгорания вычисляем по формуле: m КС FКР k (Sц Scc ) c Sc 0.032 37.067 (17.3 8.662) 28.714 263.372 1.63 106 p m 4 k T 8.5 FКР 1.63 106 8,5 305.438 кг. 4 0.032 8 106 153.542 1653 6.2.Расчет массы турбонасосного агрегата Рисунок 8 – Схема топливного отсека РБ 2 Исходные данные Длина бака горючего Lбг 1.719 м ; Длина бака окислителя Lбок 2.686м ; Высота воздушной подушки бака горючего h пг 0.55м ; Высота воздушной подушки бака окислителя h пок 0.55м ; Расстояние от бака горючего до оси ротора ТНА h тна 0.4м ; Кавитационный коэффициент быстроходности Ccp max 1000 ; 25 . Давление наддува топливных баков окислителя и горючего Pнад.ок 2.4 105 Па; Р над.г 2.8 105 Па; Перепад давления на форсунках Pф 0.6 МПа ; Гидравлические потери в магистрали горючего Pгидр 1 МПа ; Высота столба жидкости от зеркала жидкости до входа в насос h г 1.569 м ; горючего (оси ротора ТНА) Высота столба жидкости от зеркала жидкости до входа в насос h ок 4.755м . окислителя (оси ротора ТНА) Расчет допустимого кавитационного падения давления на входе в насос окислителя Давление на входе в насос горючего: pвх.г pнад.г г gh г 2.8 105 808 9.811.569 2.982 105 Па. Давление на входе в насос окислителя: pвх.ок pнад.ок ок gh ок 2.4 105 1493 9.81 4.755 3.114 105 Па. Давление на выходе насоса горючего: pвых.г pк pгидр pф 8 106 1106 0.6 106 9.6 106 Па. Давление на выходе насоса окислителя (в первом приближении): pвых.ок 0.75...0.8 pвых.г 0.75 9.6 106 7.2 106 Па. Перепад давления в насосе горючего: pг pвых.г pвх.г 9.6 106 2.982 105 9.301106 Па. Перепад давления в насосе окислителя: pок pвых.ок pвх.ок 7.2 106 3.114 105 6.888 106 Па. Допустимое кавитационное падение полного давления на входе в насос окислителя: pср.ок pвх.ок ps.ок 3.114 105 0.573 104 3.057 105 Па. Расчет расходов компонентов топлива Полный расход горючего многокамерной двигательной установки: m г.ду 1 1 m ду 614.17 141.189 кг / с. 1 km 1 3.35 Полный расход окислителя многокамерной двигательной установки: m ок.ду km 3.35 m ду 614.17 472.981 кг / c. 1 km 1 3.35 Расчет частоты вращения ротора турбонасосного агрегата 26 При расчете частоты вращения ротора турбонасосного агрегата (ТНА) необходимо учитывать конструкцию колеса насоса окислителя, по которой определяется частота вращения ротора ТНА. Так, для вторых ступеней ракет насос окислителя обычно имеет односторонний вход. В этом случае расчет частоты вращения ротора ТНА ведется по формуле: 3 3 p 4 3.057 105 4 Ccp.max ср.ок 1000 ок 1493 322.724 с 1. m ок.ду 472.981 298 298 1493 ок Расчет весовых коэффициентов насосов горючего и окислителя Сумма весовых коэффициентов насосов горючего и окислителя равна: D Dок Dг 4.593 105 5.403 105 9.997 105 , 1.5 1.5 mг.ду pг 141.189 9.301 106 5 где Dг 5.403 10 г 322.724 808 Dок m ок ду pок 472.981 6.888 106 5 4.593 10 . ок 322.724 1493 Выбор формулы для определения массы ТНА и расчет массы mтна Выбор формулы для определения массы ТНА производим по параметру D согласно рекомендациям: 1) mТНА 6.29 0.981 103 D для 1170 D 3.22 104 ; 2) mТНА 21 0.54 103 D для 2.93 104 D 7.52 104 ; Так как расчетное 9.997 ∙ 105 , то воспользуемся 2 формулой: mТНА 21 0.54 103 D 21 0.54 10 3 9.997 105 56.123 кг. 6.3. Расчет массы двигателя Выбор формулы для определения массы двигателя без дожигания генераторного газа производится по параметру P – 164 кН, тяге двигательной установки. Для этого используются соотношение: mдв mкс mТНА 0.377 P 93.1 при 981 кН P 1618 кН. Для многокамерного двигателя ( z к ) при расчете массы следует также учитывать количество камер сгорания двигательной установки z к . Формула массы многокамерной двигательной установки имеет вид: mдв zк mкс mтна 0.377 P 93.1 4 305.43 56.123 0.377 1648 93.1 1806.039кг. 27 где z к 4 количество камер сгорания. Проверка результатов расчета Результаты расчета массы проверяются на соответствие их данным статистики. В рассматриваемом случае можно осуществить две проверки: по удельной массе проектируемого двигателя и по отношению массы камеры сгорания к массе двигателя согласно формулам: _ mдв mдв 1806.039 mкс 305.43 1.095; 0.169. P 1648 m дв 1806.039 По данным статистики известно: _ 1. Удельная масса двигателя mдв 0.8...2 кг / кН. 2. Отношение массы камеры сгорания к массе двигателя mкс 0.2...0.5 . mдв Вывод: удельная масса двигателя попадает в необходимый промежуток. Отношение массы КС к массе двигателя удовлетворительно с учетом конструкции КС и параметров топлива. 28 ЗАКЛЮЧЕНИЕ В ходе выполнения данной курсовой работы был производен расчет параметров двигательной установки первой ступени двухступенчатой ракеты. Были определены основные размеры двигательной установки, такие как: Диаметр критического сечения сопла D кр 0.201м; Диаметр среза сопла Da 0.806 м; Диаметр камеры сгорания Dk 0.402 м; Длина сверхзвуковой части сопла Lc 0.929 м; Длина входа в сопло Lвх 0.246 м; Длина цилиндрической части КС Lц 0.503м; Длина двигателя L ду 1.778 м. Были определены массовые характеристики турбонасосного агрегата, камеры сгорания, двигателя: m ТНА 56.123 кг; m КС 305.438 кг; m дв 1806.039 кг. 29 СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ 1. Проектирование жидкостного ракетного двигателя: Методические указания к курсовому и дипломному проектированию/ Сост.Л.И. Гречух, И.Н. Гречух. – Омск, Изд-во ОмГТУ, 2011.- 66 с.: ил. 2. Гречух Л.И. Конспект лекций по курсу «Ракетные двигатели» 2021 г. 3. Гречух Л.И. Теория, расчет и проектирование ЖРД (Электронный ресурс): учебное пособие – Омск, Изд-во ОмГТУ, каф. АВиРС 2015 г. 30