Курсовая работа по проектированию оборудования (расчет пастеризационно-охладительной установки для производства пива)

реклама

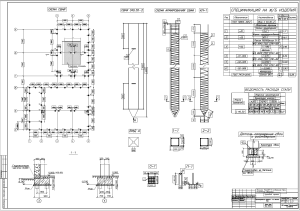

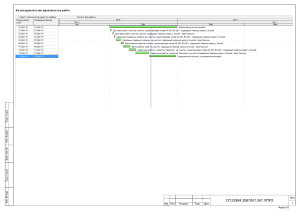

СОДЕРЖАНИЕ Введение ................................................................................................................... 5 1. Описание технологической схемы .................................................................. 8 2. Расчетное задание ........................................................................................... 10 2.1. Определение температурных потоков и температурных напоров ... 11 2.2. Отношение рабочих поверхностей и необходимые напоры по секциям. .............................................................................................................. 13 2.3. Определение скоростей потока продукта в секциях. ........................ 14 2.4. Расчет рабочих поверхностей секций, числа пластин и пакетов ..... 19 2.5. Контроль расчетного потерянного напора (для потока продукта) .. 20 3. Заключение ...................................................................................................... 22 Список использованных источников .................................................................. 23 Изм. Лист Разраб. Провер. Реценз. Н. контр. Утв. № докум. Хромцова И.С. Харьков В.В. арьков Дмитриева О.С. Подпись Дата КП-190301-023-03 00 00 ПЗ Лит. Пояснительная записка Лист Листов 4 23 КНИТУ, гр. 6101-21 Введение Пиво представляет собой игристый, освежающий напиток, с характерным хмелевым ароматом и горьковатым вкусом, насыщенный углекислым газом, образовавшемся в процессе брожения. Оно не только утоляет жажду, но и повышает общий тонус организма человека, способствует лучшему обмену веществ. Традиция производства и потребления пива в России уходит как минимум в 9-й век. Более того до 15-го века пиво и мёд были единственными алкогольными напитками на Руси. Первые же предприятия по производству пива появились лишь при Петре Ⅰ – в 1715 г. в Санкт-Петербурге начали действовать несколько пивоварен. При Екатерине Ⅱ был открыт один из крупнейших заводов по меркам той эпохи, выпускавший 1,7 млн. л пива в год. В конце 19го века лидерство в производстве пива перешло к Москве, где в 1876 г. открылся Трехгорный пивоваренный завод, с годовым объемом производства 7 Подпись и дата. млн. л пива. В СССР также производилось большое количество пива различных сортов, был создан даже собственный бренд, получивший международное признание – пиво «Жигулевское». В настоящее же время пиво так и не утратило своей важности в жизни Инв. № дубл. россиян. По данным Росстата по итогам 2020 года продажа пива и пивных напитков населению РФ достигла 752,1 млн. дал (в 2019 – 721,8 млн. дал). Для того чтобы пиво могло дольше храниться на складах и в домах по- Взам. инв. № требителей его необходимо пастеризовать. Пастеризация пива – это процесс теплового воздействия, который позволяет ощутимо продлить срок хранения алкогольного напитка. Во время прогревания жидкости до температуры 60°С Подпись и дата весомая часть патогенных микроорганизмов и дрожжевой закваски разрушаются, вследствие чего активное брожение замедляется и останавливается. Пастеризация хмельного напитка осуществляется в специальных устройствах, которые называются пастеризаторами. Инв. № подл. Проводится данный процесс двумя методами: Лист 5 Изм. Лист № документа Подпись Дата КП-190301-023-03 00 00 ПЗ 5 • Поточный способ. Пивной напиток проходит по специальным трубам пластинчатого теплообменника на протяжении 40-45 секунд, во время которых жидкость нагревается до температуры 70°С, а после сразу же охлаждается и разливается по стеклянным бутылкам. • Второй способ подразумевает под собой обработку уже закупоренных бутылок, которая проводится в туннельном пастеризаторе при менее низкой температуре и более длительное время, чем в первом случае. Продолжительность и температура пастеризации являются главными показателями, которые определяют вкусовые качества и цвет продукта – пиво приобретает более выраженный хлебный привкус и довольно темный янтарный оттенок. По способу передачи тепла различают следующие типы теплообмен- ных аппаратов: — поверхностные, в которых оба теплоносителя разделены стенкой, — регенеративные, в которых процесс передачи тепла от горячего теплоносителя к холодному разделяется по времени на два периода и происходит при попеременном нагревании и охлаждении насадки теплообменника; ственном соприкосновении теплоносителей. зием конструкций. Особую группу представляют собой пластинчатые тепло- Подпись и дата Инв. № дубл. — смесительные, в которых теплообмен происходит при непосред- Взам. инв. № Подпись и дата. причем тепло передается через поверхность стенки; В химической и пищевой промышленности наибольшее распространение получили поверхностные теплообменники, отличающиеся разнообраобменники (ПТ) для тепловой обработки различных жидких сред, являющиеся одним из прогрессивных типов жидкостных теплообменников непрерывного действия. ПТ могут использоваться в качестве холодильников, подогревателей, конденсаторов и дефлегматоров. К достоинствам ПТ относится: — компактность; Инв. № подл. — высокая производительность; Лист 6 Изм. Лист № документа Подпись Дата КП-190301-023-03 00 00 ПЗ 6 — высокая интенсивность теплопередачи; — легкость очистки рабочих поверхностей; — возможность перекомпоновки аппарата для осуществления различных схем работы. Недостатком пластинчатых теплообменников является большое число и значительную протяженность уплотнительных прокладок. Конструктивные, технологические и эксплуатационные достоинства позволили ПТ занять господствующее положение в линиях обработки молока, пива, фруктовых соков, минеральных вод. При пастеризации пива в одном аппарате удается совместить все стадии процесса: подогревом продукта за счет регенерации тепла пастеризованного продукта, непосредственно пастеризацию горячей водой и охлаждение готового продукта в две стадии: сначала холодной водой и окончательно–холодильным рассолом. Подпись и дата. При пастеризации пива низкая начальная температура исходного продукта позволяет исключить секцию водяного охлаждения. Пластинчатые теплообменники используются в качестве охладителей пивного сусла. В этом случае аппарат состоит из двух секций: водяного и При пастеризации пива конечная температура продукта равна 15 oС, поэтому ПТ состоит из трех секций: регенерации, пастеризации и охлаждении водой. Цель работы заключается в разработке технологической схемы стадии пастеризации и охлаждения пива с детальной проработкой конструкции пастеризационно-охладительной установки (ПОУ). Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. рассольного охлаждения. Лист 7 Изм. Лист № документа Подпись Дата КП-190301-023-03 00 00 ПЗ 7 Подпись и дата. 1. Описание технологической схемы Рис. 1.1. – Технологическая схема пастеризации и охлаждения пива: 1 – Вентиль запорный, 5 – вентиль регулирующий, 6 – насос, 7 – выдерживатель, 8 – фильтровальный аппарат. Пастеризация пива происходит в четыре этапа: Взам. инв. № Инв. № дубл. емкость, 2 – электронагреватель водяной, 3 - пастеризатор пластинчатый, 4 – • Вход потока в регенерационную часть и нагрев продукта за счет теплоотдачи уже нагретого пива; Подпись и дата • Пастеризация продукта; • Возвращение жидкости в регенерационную часть; Инв. № подл. • Охлаждение пива до нужной температуры. Лист 8 Изм. Лист № документа Подпись Дата КП-190301-023-03 00 00 ПЗ 8 Первый этап – вход пива в регенерационную часть для предварительного нагрева продукта за счет теплоотдачи от потока, прошедшего пастеризацию начинается с того, что не пастеризованное пиво из резервуара поступает в регенерационную часть пастеризационно-охладительной установки, где нагревается до 63,6℃ за счет противотока. Нагрев происходит за счет отдачи тепла продуктом, прошедшим секцию пастеризации и направляющимся в секцию охлаждения. Вторым этапом не пастеризованное пиво поступает в секцию пастеризации, где нагревается до 74℃ за счет теплоотдачи горячей воды, циркулирующей между нагревательным элементом и пастеризационной частью ПОУ. Горячая вода отдает свое тепло внутри секции, тем самым нагревая и продукт, который дальше поступает в выдерживатель и вновь в регенерационную часть. Третий этап: выделение тепла пастеризованного продукта в регенерационной части для уменьшения энергетических затрат. Пиво охлаждается до стеризованный продукт. Таким образом экономится хладагент, затрачиваемый на охлаждение продукта. В четвертом этапе пастеризованный продукт охлаждается хладагентом составляет 1℃. Так же хладагентом может выступать рассол или химические труется, чтобы убрать уже не нужные дрожжи и примеси, в следствие чего вещества. После выхода из пастеризационно-охладительной установки пиво фильпроцесс брожения останавливается. Это так же помогает продлить срок хранения продукта на складах, уменьшая потери производителя при простое продукта. В конце продукт разливается по предварительно пастеризованным тарам и отправляется на склад для дальнейшей реализации. Инв. № подл. Подпись и дата Инв. № дубл. до 4℃. В качестве хладагента выступает холодная вода, температура которой Взам. инв. № Подпись и дата. 19,4℃, отдавая тепло на стенки регенерационной части ПОУ, нагревая не па- Лист 9 Изм. Лист № документа Подпись Дата КП-190301-023-03 00 00 ПЗ 9 2. Расчетное задание Характеристики пива (12% сухих веществ, 4,18% спирта) Подпись и дата. – производительность: весовая – G = 10000 кг/ч; объемная – Q, м3/с. – температура продукта, поступающего в аппарат, t н = t1 = 9 ℃ – температура пастеризации tп = t3 = 74 ℃; – температура охлаждения t к = t5 = 4 ℃; ° Инв. № дубл. – коэффициент регенерации тепла Е = 0,84; – общий располагаемый напор (обычно Нобщ = 35 м вод. ст.); Теплоноситель: Взам. инв. № – горячая вода: – начальная температура tг1 = 95 ℃; – кратность теплоносителя nг = 1,5; Подпись и дата – удельная теплоемкость горячей воды сгв = 4,19 кДж/(кг·К); – плотность горячей воды гв = 965 кг/м3. Хладагент: – температура tх1 = 1 ℃; Инв. № подл. – кратность хладагента nх = 2; Лист 10 Изм. Лист № документа Подпись Дата КП-190301-023-03 00 00 ПЗ 10 – удельная теплоемкость хладагента схв = 4,19 кДж/(кг·К). – плотность холодной воды хв = 1000 кг/м3. Параметры пластин П3: – рабочая поверхность пластины f = 0,42, м2; – рабочая ширина b = 0,38, мм; – зазор между пластинами h = 0,0036, м; – толщина пластины = 1,2, мм; – коэффициент теплопроводности материала пластин = 15,9, Вт/(м·К). 2.1. Определение температурных потоков и температурных напоров Секция регенерации; пастеризации): t2 t1 t3 t1 E , (1) t2 9 (74 9) 0,84 63,6 ℃ − Температура продукта после секции регенерации (при входе в секцию охлаждения): t4 t1 t3 t2 (2) t4 9 (74 63,6) 19,4 ℃ Взам. инв. № Инв. № дубл. Подпись и дата. − температура продукта после секции регенерации (при входе в секцию – средний температурный напор в секции регенерации: Подпись и дата t р t3 t2 t4 t1 , (3) Инв. № подл. t р 74 63,3 19,4 9 10,4℃ Лист 11 Изм. Лист № документа Подпись Дата КП-190301-023-03 00 00 ПЗ 11 Секция пастеризации: − температура горячей воды при выходе из секции пастеризации: tг 2 t г1 c t3 cгв nг t2 , tг 2 95 4154,24 (74 4190 1,5 63,6) (4) 88,09℃ − средний температурный напор в секции пастеризации: tб tп ln tм , tб / t м (5) где ∆tб и ∆tм – наибольший и наименьший температурные напоры из (tг1-t3) и (tг2-t2). tп Подпись и дата. Секция охлаждения: − температура холодной воды, выходящей из секции охлаждения: Инв. № дубл. tх 2 t х1 tх 2 1 c t4 cхв nх t5 (6) 4065,02 (19,4 4) 9,4℃ 4,222 − средний температурный напор в секции охлаждения: Взам. инв. № Подпись и дата Инв. № подл. (95 74) (88,09 63,6) 22,7℃ 95 74 ln 88,09 63,6 tо tб ln tо tм , tб / t м (7) (19,4 9,4) (4 1) 4,97℃ 19,4 9,4 ln 4 1 где ∆tб и ∆tм – наибольший и наименьший температурные напоры из (t4-tх2) и (t5-tх1). Лист 12 Изм. Лист № документа Подпись Дата КП-190301-023-03 00 00 ПЗ 12 2.2. Отношение рабочих поверхностей и необходимые напоры по секциям. Поверхность теплообмена по секциям определяется выражением: Fi G c tк tн Ki t i GcSi , Ki (8) где симплекс S по секциям соответственно: t2 Sp t1 tр t3 , Sп t2 tп и Sо t4 t5 tо . (9) Значения коэффициентов теплоотдачи по секциям сначала принимаются ориентировочно. Kр=2000 Вт/(м2∙K), Kп=2500 Вт/(м2∙K), Kо=1800 Вт/(м2∙K). Sр 63,6 9 5,25 10,4 , Подпись и дата. Sо 74 63,6 0,458 22,7 , 19,4 4 3,09 4,97 Соотношение рабочих поверхностей секций составляет: Инв. № дубл. Fр : Fп : Fо Fр : Fп : Fо Sр Kр : Sп Sо : . Kп Kо (10) 5,25 0,458 3,09 : : 0,0026 : 0,00018 : 0,0017 14,4 :1: 9,4 2000 2500 1800 Принимая наименьшее из этих значений за единицу, получим в относительных дединицах величину поверхности каждой секции: ЧУЕр= 14,4 ЧУЕп=1 ЧУЕо=9,4 Величина условной единицы (УЕ) в м вод. ст.: УЕ Подпись и дата Взам. инв. № Sп Н общ. Н труб 2ЧУЕ р ЧУЕп ЧУЕо Инв. № подл. УЕ (11) 30 0,765 2 14,4 1 9,4 Лист 13 Изм. Лист № документа Подпись Дата КП-190301-023-03 00 00 ПЗ 13 И величины необходимых напоров по секциям Нр, Нп, Но в м вод. ст.: Нi ЧУЕi УЕ (12) H р 0,765 14,4 11,016 H п 0,765 1 0,765 H о 0,765 9,4 7,191 2.3. Определение скоростей потока продукта в секциях. Оптимальная скорость потока в каналах секций определяется из уравнения, связывающего теплопередачу и потери напора: Ui 3 4K i gH il ρcSi h (13) где – коэффициент сопротивления пакета пластин, =70–140. Принимают =100 и вычисляют U для всех секций. Совпадение полученных 39 значений скоростей Uр, Uп и Uо свидетельствует о точности предшествующих вычисле- Инв. № дубл. Подпись и дата. ний. Uр 3 4 2000 9,8 11,016 1,1 0, 493 0,0036 100 4154,24 1008,26 5,25 Uп 3 4 2500 9,8 0,765 1,1 0, 492 0,0036 100 0, 458 4156,24 1008, 26 Uо 3 4 1800 9,8 7,191 1,1 0,493 1029,945 4065,02 3,09 0,0036 100 Взам. инв. № Секундная производительность по продукту, м3 /с: Q Инв. № подл. Подпись и дата Q G час 3600 ρм (14) 10000 0,002697 3600 1030,1 Лист 14 Изм. Лист № документа Подпись Дата КП-190301-023-03 00 00 ПЗ 14 Число каналов в пакете (расчетное): m расч m Q bhU (15) 0,002697 4 0,38 0,0036 0,4926 Число каналов в пакете не может быть дробным, его округляют до ближайшего целого числа (m=4). Пересчитанная скорость продукта: U прод Um расч / m U прод (16) 0,4926 4 0,4926 4 Скорость горячей воды Uг в секции пастеризации и скорость холодной воды Uх в секции охлаждения отличаются пропорционально кратности: U г U прод n г и U x U прод n x (17) U г 0,4926 1,5 0,73935 Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата. U х 0,4926 2 0,9858 Лист 15 Изм. Лист № документа Подпись Дата КП-190301-023-03 00 00 ПЗ 15 Значения физических констант и критериев подобия. Таблица 2.1 Объект расчета 𝑐𝜇 𝜆 Средняя тем- λ, μ, пература в Вт/м*К Па*с 0,5968 0,00124 8,49 2868,87 0,61 0,0009699 6,53 3676,49 0,68 0,00031 1,9198 16322,878 0,6338 0,0059 3,93 5976,86 0,5635 0,00154 11,526 4544,92 0,56 0,00237 17,196 1521,048 𝑃𝑟 = 𝑅𝑒 = 𝜌𝑑э𝜐 𝜇 секции tср, ℃ Секция регенерации: - со стороны сырого (𝑡1 + 𝑡2)⁄2 продукта = 36,3 - для пастеризован- (𝑡3 + 𝑡4)⁄2= ного продукта 46,7 Секция пастеризации: - со стороны горячей (𝑡г1 + 𝑡г2)⁄2 воды = 91,51 - со стороны про- (𝑡2 + 𝑡3)⁄2 дукта = 68,8 - со стороны охла- (𝑡х1 + 𝑡х2)⁄2 ждающей воды = 5,2 - со стороны про- (𝑡4 + 𝑡5)⁄2= дукта 11,7 Значения удельной теплоемкости и плотности при корреляции Таблица 2.2 Температура t, ℃ Удельная теплоемкость с, Плотность ρ, Дж / (кг ∙ К) 36,3 4 088,82 1 023,732 46,7 4 106,06 1 015,27 91,51 4196,04 963,943 68,8 4154,24 1008,26 5,2 4209,2 1000 11,7 4965,02 1029,845 Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата. Секция охлаждения: Лист 16 Изм. Лист № документа Подпись Дата КП-190301-023-03 00 00 ПЗ 16 Эквивалентный диаметр, входящий в число Re, рассчитывается по формуле dэ dэ 4S 4bh 2h П 2b h (18) 4 0,38 0,0036 0,0071 2 0,38 0,0036 Определение коэффициентов теплоотдачи, Вт/(м2К): dэ 0.7 0,1Re Pr 0.43 Prж Prст 0,25 1. 0,5968 0,1 2868,87 0.7 8,490.43 1,050,25 5831,829 , 0,0071 2. 0,61 0,1 3676, 490.7 6,530.43 0,950,25 5725,92 , 0,0071 3. 0,68 0,1 16322,8780.7 1, 91980.43 1,050,25 11838,196 0,0071 4. 0,6338 0,1 5976,860.7 3,930.43 1,050,25 7424,84 0, 0071 5. 0,5635 0,1 4544,920.7 11,5260.43 0,950,25 7834,127 0,0071 6. 0,56 0,1 1521,0480.7 17,1960.43 0,950,25 4299,1 0,0071 Отношение ( (19) 𝑃𝑟ж ⁄𝑃𝑟 )0,25 принимается для всех секций равным на стост роне нагревания – 1,05; на стороне охлаждения – 0,95. Определение коэффициентов теплопередачи, Вт/(м2К): Kp Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата. ж 1 1 ст 2 1 (20) 1 2381,845 1 0,0012 1 5831,83 15,9 5725.92 Инв. № подл. Kp 1 Лист 17 Изм. Лист № документа Подпись Дата КП-190301-023-03 00 00 ПЗ 17 Kp 1 4411,067 1 0,0012 1 11838,196 15,9 7424, 84 Kp 1 2718,86 1 0,0012 1 7834,127 15,9 4299,1 Коэффициенты теплоотдачи и теплопередачи по секциям Таблица 2.3 Объект расчета Коэффициент теплоот- Коэффициент теплопе- дачи редачи , Вт/(м2К) К, Вт/(м2К) 5831,829 2381,845 Секция регенерации Для стороны нагрева продукта Для стороны охлажде- 5725,92 Подпись и дата. ния продукта Секция пастеризации Для стороны нагрева Инв. № дубл. 4411,067 продукта Со стороны охлажде- 7424,84 ния продукта Секция охлаждения Для стороны воды 7834,127 2718,86 Для стороны охлажден- 4299,1 ного продукта Инв. № подл. Подпись и дата Взам. инв. № 11838,196 Лист 18 Изм. Лист № документа Подпись Дата КП-190301-023-03 00 00 ПЗ 18 2.4. Расчет рабочих поверхностей секций, числа пластин и пакетов Секция регенерации: - рабочая поверхность секции: Fp Fp GcS p 3600 K p (21) 10000 5,25 4088,82 25,035 3600 2381,845 - расчетное число пластин в секции регенерации: Z p Fp / f (22) Z p 25,035 / 0,42 59,6 60 - число пакетов: Подпись и дата. i p Fp / 2m p (23) i р 59,6 / (2 4) 7,45 8 Секция пастеризации: Инв. № дубл. - рабочая поверхность секции: Взам. инв. № Fп Fп GcSп 3600 K п (24) 10000 0,458 4154,24 1,198 3600 4411, 067 Подпись и дата -расчетное число пластин в секции пастеризации: Z п Fп / f (25) Инв. № подл. Z п 1,198 / 0,42 2,85 3 Лист 19 Изм. Лист № документа Подпись Дата КП-190301-023-03 00 00 ПЗ 19 -число пакетов: iп Fп / 2mп (26) iп 2,85 / (2 4) 0,356 1 Секция охлаждения: -рабочая поверхность секции: Fо Fо GcSо 3600 K о (27) 10000 3,09 4065, 02 1, 9 3600 2718,86 -расчетное число пластин в секции охлаждения: Z о Fо / f (28) Z о 1,9 / 0,42 4,52 5 -число пакетов: iо Fо / 2mо , (29) Подпись и дата. iо 4,52 / (2 4) 0,56 1 Z и i округляем до ближайшего целого числа. 2.5. Контроль расчетного потерянного напора (для потока про- Инв. № дубл. дукта) Критерий Эйлера определяется по формуле: Eu 4100 Re0.55 (30) Взам. инв. № Потерянный напор для каждой секции определяется по формуле: U2 g (31) Инв. № подл. Подпись и дата H i Eu Лист 20 Изм. Лист № документа Подпись Дата КП-190301-023-03 00 00 ПЗ 20 Гидравлические потери по секциям Таблица 2.4 Объект расчета Критерий Эйлера Потерянный напор, м Секция регенерации со 4100 2868,87 0.55 51.41 0,49262 8 51, 41 10,18 9, 8 4100 3676,490.55 44,85 0,49262 8 44,85 8,88 9,8 стороны потока сырого продукта Секция регенерации для потока пастеризованного продукта Секция пастеризации 4100 5976,860.55 34,34 со стороны пастеризо- 1 34,34 0,49262 0,85 9,8 ванного продукта Секция охлаждения со 4100 1521,0480.55 72,88 стороны пастеризован- 0,49262 1 72,88 1, 8 9,8 ного продукта Общее сопротивление секций аппарата в линии движения продукта: (32) H прод 10,18 8,88 0,85 1,8 21,71 Не превышает заданного напора Н=30 м вод. ст., значит расчеты проведены верно. Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата. Н прод Н 1р Н 11р Н п Н о Лист 21 Изм. Лист № документа Подпись Дата КП-190301-023-03 00 00 ПЗ 21 3. Заключение В работе была проведена разработка технологической схемы, выполнен расчет рабочих поверхностей и необходимых напоров по секциям, температуры потоков и температурных напоров, расчет скоростей продукта по сек- Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата. циям и рабочих поверхностей секций, числа пластин и пакетов. Лист 22 Изм. Лист № документа Подпись Дата КП-190301-023-03 00 00 ПЗ 22 Список использованных источников 1. Отличие пастеризованного и не пастеризованного пива / [Электронный ресурс] // GradusINFO: URL: https://gradusinfo.ru/alkogol/pivo/raznovidnosti4/nepasterizovannoe.html#i-3 (дата обращения: 24.05.2023). 2. А.Л. Таточенко Выявление трендов развития пивоваренной отрасли России на основе анализа динамики душевого потребления пива/Таточенко А.Л., Таточенко И.М., Бурыкина Е.А.// Московский государственный университет технологий и управления им. К. Г. Разумовского/ научная статья – 2019. 3. Н. Р. Берлизев, Е. П. Колесникова Оценка экономического состояния производства пива и безалкогольных напитков в России / Н. Р. Берлизев, Е. П. Колесникова // Экономика и бизнес: теория и практика. — 2021. Подпись и дата. 4. С.А. Александровский Расчет основного оборудования биотехнологических и пищевых производств микробиологического синтеза и пищевых производств: учебное пособие/ С. А. Александровский: Казань: Изд-во КНИТУ, 2021. – с. 36-41 Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. 5. Лист 23 Изм. Лист № документа Подпись Дата КП-190301-023-03 00 00 ПЗ 23