Система управления прецизионным 3-D малоразмерным экструзионным устройством для аддитивных технологий

реклама

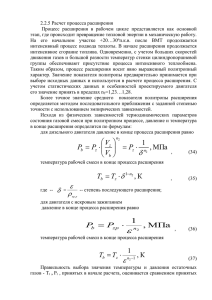

Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования САНКТ-ПЕТЕРБУРГСКИЙ ПОЛИТИХНИЧЕСКИЙ УНИВЕРСИТЕТ ПЕТРА ВЕЛИКОГО Институт металлургии, машиностроения и транспорта Кафедра «Технологические процессы и оборудование автоматизированных машиностроительных производств» Допускаю к защите И.О. Зав.кафедрой ______________ А.В. Приёмышев « » 2016 г. Дипломный проект Тема: Система управления прецизионным 3-D малоразмерным экструзионным устройством для аддитивных технологий Специальность: 220700.62_01 "Автоматизация технологических процессов и производств" профиль: "Автоматизация технологических процессов и производств". Выполнил студент группы з43329/1 И.Г. Плеханов Руководитель к.п.н., доцент Л.В. Подкользина Санкт-Петербург 2016г. 1 Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования САНКТ-ПЕТЕРБУРГСКИЙ ПОЛИТИХНИЧЕСКИЙ УНИВЕРСИТЕТ ПЕТРА ВЕЛИКОГО Институт металлургии, машиностроения и транспорта Кафедра «Технологические процессы и оборудование автоматизированных УТВЕРЖДАЮ машиностроительных производств» И.О. Зав.кафедрой ______________ А.В.Приёмышев. ЗАДАНИЕ по дипломному проектированию студенту Плеханову Ивану Григорьевичу 1. Тема проекта” Система управления прецизионным 3-D малоразмерным экструзионным устройством для аддитивных технологий ” 2. Руководитель доцент, к.п.н. Подкользина Л.В. 3. Срок сдачи студентом законченного проекта 10.06.2016г. 4. Исходные данные к проекту: Используются шаговые двигатели. Управление осуществляется микроконтроллером, координаты задаются оператором и выводятся на индикатор 5. Содержание расчётно-пояснительной записки: Актуальность темы, актуализация и формирование технического задания, Анализ технологического процесса, разработка структурной схемы, обзор и анализ современной элементной базы пригодной для решения поставленных задач. Разработка функциональной схемы автоматизации, расчет элементов (параметров) схемы, подбор исполнительных и управляющих элементов на основе выполненного анализа, разработка алгоритма функционирования. Разработка управляющей программы. 6. Перечень графического материала: Структурная схема, функциональная схема, алгоритм функционирования. Основная литература и пособия: Гальперин М.В. «Практическая схемотехника в промышленной автоматике.», Преснухин Л.Н. «Расчет элементов цифровых устройств», Голубцов М.С. «Микроконтроллеры AVR: от простого к сложному» Руководитель_________________________ Задание принял к исполнению____________________________ 2 АННОТАЦИЯ Плеханов И.Г. Система управления прецизионным 3-D малоразмерным экструзионным устройством для аддитивных технологий В работе сделан анализ существующего рынка принтеров для аддитивных технологий и устройств с числовым программным управлением. На основе анализа выбрана компоновка в виде 3D принтера портального типа. Приведены схемы расположения шаговых двигателей, винтовых пар, концевых датчиков аварийного отключения устройства. Предложен алгоритм управления интерфейсом 3D принтера. Рассмотрен расчёт основных силовых элементов на крутящий момент, с учетом сил трения и инерции системы. ANNOTATION Plekhanov I. G. Control system precision 3-D small-sized extrusion device for additive technologies In work the analysis of the existing market printer additive technologies and devices with numerical control. Based on the analysis of the selected layout in the form of a 3D printer gantry. Given the layout of stepper motors, screw pairs of limit switches emergency shut down device. The proposed control algorithm interface 3D printer. We consider the calculation of the basic power elements on a torque taking into account friction and inertia of the system. 3 ОСНОВНЫЕ СОКРАЩЕНИЯ АПП – автоматизация производственных процессов АПУ – автоматизированное печатающее устройство АЛ – автоматическая линия ГС – гибкая система ПА – полуавтомат ОУ – обрабатывающий устройство ПП – портальный станок Т – основное время управляющей команды Тшт. – штучное время УП – управляющая программа ЧПУ – числовое программное управление S – подача устройства мм/мин t – глубина проникновения слоя, мм V – скорость перемещения устройства, мм/мин 4 Содержание Стр. Введение………………………………………………………….………6 Актуальность темы………………………………………….……….6 Актуализация технического задания………………………….……8 1 Технологический раздел………………………………………………14 1.1 Технологический процесс………………………………………….14 1.2 Структурная схема …………………………………………………18 1.3 Анализ элементной базы……………………………………………20 1.3.1 Шаговые двигатели…………………………………………….20 1.3.2 Драйверы шаговых двигателей………………………………..22 1.3.3 Контроллер………………………………………………………24 1.3.4 Экструдер……………………………………………………….27 1.3.5 Нагревательная платформа…………………………………….29 1.3.6 Концевые выключатели………………………..………………30 1.4 Программное обеспечение………………………….………………31 2 Проектный раздел………………………………………………………34 2.1 Разработка функциональной схемы автоматизации………………34 2.2 Расчет требуемых рабочих моментов………………………………34 2.2.1 Перемещение узла оси X……………………………………….34 2.2.2 Перемещение узла оси Y……………………………………….39 2.2.3 Перемещение узла оси Z……………………………………….41 2.3 Выбор шаговых двигателей………………………………………….46 2.4 Выбор и расчет параметров драйверов двигателей………………..47 2.5 Определение мощности источника питания……………………….49 2.6 Разработка принципиальной электрической схемы……………….51 2.7 Расчет дискретности позиционирования…………………………...51 2.8 Расчет экструзии филамента…………………………………………52 3 Специальный раздел…………………………………………………….55 3.1 Разработка алгоритма функционирования системы………………..55 3.2 Настройка встраиваемой системы контроллера…………………….55 Заключение……………………………………………………………….57 Список литературы……………………………………………………..58 Приложение………………………………………………………………62 5 Введение Актуальность темы Многие сферы деятельности требуют создания прототипа устройства или макета разрабатываемой конструкции. Для реализации подобных проектов, необходимо устройство, позволяющее за короткий промежуток времени и с малыми затратами создать необходимый продукт. В качестве такого устройства может быть использован 3D-принтер. 3D-принтер – это устройство, использующее метод послойного создания физического объекта по цифровой 3D-модели. [15] Существуют различные технологии 3D-печати с использованием разнообразных материалов, но в основе любого из них лежит принцип послойного создания (выращивания) твёрдого объекта. [15] Из современных технологий 3D-печати наибольшее применение находят следующие: Лазерная стереолитография (StereoLithography Apparatus, SLA) – объект формируется из специального жидкого фотополимера, в который добавлен реагент-отвердитель, затвердевающий под действием лазерного излучения; [17] Выборочное лазерное спекание (Selective Laser Sintering, SLS) – объект формируется из плавкого порошкового материала с диаметром частиц 50-100 мкм (металл, пластик, стекло), путём его спекания под действием лазерного излучения; вариантами данной технологии являются: [15] o Селективное лазерное плавление (Selective Laser Melting, SLM) – используется для работы с чистыми металлами без примесей полимера и позволяет создать готовый образец за один этап; [17] o Электронно-лучевое плавление (Electron Beam Melting, 6 EBM) – с использованием электронного луча вместо лазера; эта технология требует работы в вакуумной камере, но позволяет использовать даже такие металлы, как титан. [17] Моделирование методом наплавления (Fused Deposition Modeling, FDM) – объект формируется путём послойной укладки расплавленной нити из плавкого рабочего материала (пластик, металл, воск); [15] Изготовление объектов с использованием ламинирования (Laminated Object Manufacturing, LOM) – объект формируется послойным склеиванием (нагревом, давлением) тонких плёнок рабочего материала с вырезанием соответствующих контуров на каждом слое при помощи лазерного луча или режущего инструмента. [15] 3D-печать может применяться для быстрого производства, которое служит недорогой альтернативой стандартным методам при создании мелкосерийных партий. [16] Процесс трехмерной печати называют быстрым прототипированием (Rapid Prototyping). Оно облегчает повторное тестирование с последовательной пошаговой модернизацией объекта. [16] Сферы применения технологий трехмерной печати велики: - создание макетов и изготовление экспериментальных конструкций; - создание прототипов и моделей будущих потребительских изделий; - протезирование и производство имплантатов в медицине; - разработка форм для литья в мелкосерийном производстве; - производство игрушек и сувенирной продукции; - создание наглядных пособий для школьников и студентов; - ремонт пластиковых изделий в домашних условиях. 7 Также сейчас разрабатываются модели 3D-принтеров для пищевой промышленности. Применение трехмерной печати – это серьезная альтернатива традиционным методам прототипирования и мелкосерийному производству. В данном дипломном проекте разработано устройство, формирующее трехмерный объект методом послойного наплавления (FDM). Технология FDM подразумевает создание трехмерных объектов путём послойной укладки расплавленной нити из плавкого рабочего материала. Рабочий материал подаётся в экструзионную головку, которая выдавливает на нагреваемую платформу тонкую нить расплавленного материала, формируя таким образом текущий слой разрабатываемого объекта. Далее платформа опускается (или поднимается головка) на толщину одного слоя, чтобы нанести следующий слой. Как правило, в качестве материалов для печати выступают термопластики, поставляемые в виде катушек нитей или прутков. [15] Основными целями дипломного проекта являются: создание действующей модели 3D-принтера; разработка схем и подбор элементов системы управления; построение алгоритма и настройка управляющей программы (прошивки) для контроллера системы; выбор и настройка программного обеспечения для печати. Актуализация технического задания 3D-принтер представляет собой мехатронную систему, оснащенную приводами и механизмами перемещения, информационно-измерительными устройствами и системой автоматизированного программного управления, управляющей оснасткой принтера. Во многих случаях, конструкция 3D-принтера напоминает станок с числовым программным управлением. В качестве рабочего органа 8 применяется экструдер пластика. Конструкция 3D-принтера. В зависимости от движения экструдера и платформы, конструкции 3D-принтеров подразделяют на 4 основные группы: 1. Экструдер – перемещение по осям Y и Z. Платформа – перемещение по оси X. Основным отличием принтеров данной группы является открытая платформа и треугольный каркас боковых стенок. [18] Выделяют также тривиальные конструкции вертикальных направляющих для перемещения механизмов оси Y и горизонтального перемещения платформы. Является самой популярной конструкцией в промышленных и любительских моделях. Из минусов необходимо отметить люфт и вибрации у принтеров облегченной (любительской) конструкции, за счет движения платформы с объектом в горизонтальной плоскости. 2. Экструдер – перемещение по осям X и Y. Платформа – перемещение по оси Z. Модель, формирующаяся на подвижной платформе, не совершает перемещение в горизонтальных плоскостях, что положительным образом сказывается на качестве печати. Платформа постоянно находится в плоскости, параллельной движениям рабочего органа; дискретность перемещения по оси Z обычно выше, чем по осям X и Y за счет применения винтовых передач. В конструкцию таких принтеров закладывают сложное решение для перемещения рабочего органа в двух горизонтальных направлениях. 3. Экструдер – перемещение по оси Y. Платформа – перемещение по оси X и Z. Принтеры данной группы не получили широкого распространения из9 за сложности их сборки и настройки. [18] Отрицательной стороной является перемещение платформы с моделью в двух направлениях. 4. Перемещение экструдера по всем 3 плоскостям – X, Y и Z. Платформа неподвижна. Данные принтеры имеют стационарную рабочую платформу и подвижную печатающую головку. Они получили название «Дельтапринтеры» из-за расположенных по окружности манипуляторов, которые приводят в движение печатающую головку. [18] У дельта-принтеров есть неоспоримые преимущества, такие как скорость работы, точность позиционирования и высокая область печати по вертикали. Но есть и факторы, снижающие интерес к такой конструкции принтера: небольшая область печати в горизонтальных направлениях; большая инерция, при использовании массивных экструдеров; сложный процесс отладки принтера. [18] Большое влияние на жесткость и точность позиционирования головки принтера оказывает материал, из которого изготовлена рама принтера. Рама – основополагающий элемент любой конструкции. Высококачественные промышленные модели 3D-принтеров выполняют из станочного профиля, алюминия или стали. В качестве бюджетной альтернативы для так называемых RepRap принтеров (Replicating Rapid Prototyper) применяют шпильки с креплениями из пластика, акрил или фанеру, реже – алюминиевый профиль. Благодаря жесткой раме, принтер подвергается меньшим вибрациям в процессе работы – соответственно, улучшается качество печати. Погрешность позиционирования зависит также от механических элементов принтера, осуществляющих линейные перемещения. Направляющие. 10 Направляющие станков представляют собой узлы для перемещения инструмента и заготовки по определенной траектории с заданной точностью. В станкостроении и металлорежущем оборудовании применяются два типа направляющих: направляющие скольжения с различными режимами трения; направляющие качения с различными типами тел качения (в основном, шарики и ролики) и конструктивными формами. [19] Цилиндрические линейные направляющие (прецизионные валы). К преимуществам цилиндрических направляющих относятся такие показатели, как минимальные эксплуатационные требования, простота монтажа, нетрудоемкое обслуживание и объективная цена. Основной недостаток – при большой длине направляющих может появится прогиб под действием нагрузки. Люфты линейных подшипников по отношению к рельсовым больше, соответственно нагрузочная способность цилиндрических направляющих меньше. Рисунок 1 – Цилиндрическая направляющая Цилиндрические рельсовые линейные направляющие (полированные валы на опоре). 11 Алюминиевая опора устраняет основной недостаток направляющих валов – прогиб и увеличивает грузоподъемность, жесткость и точность перемещения. Такие направляющие используются в системах точных линейных перемещений – линейных модулях, осях с ЧПУ, во фрезерных, гравировальных станках, 3D-принтерах. Рисунок 2 – Цилиндрическая рельсовая направляющая Профильные рельсовые линейные направляющие. Профильные сочетанием рельсовые характеристик направляющие – высокими обладают наилучшим точностью, жесткостью, износостойкостью, плавностью хода, что делает их самым востребованным типом линейных направляющих при построении станков с ЧПУ всех видов. Рисунок 3 – Профильная рельсовая направляющая 12 Механические передачи. Для преобразования вращательного движения вала привода в поступательное движение вдоль оси, используют механические передачи. В станках с ЧПУ наиболее широко распространены следующие виды передач: зубчато-реечная передача; зубчато-ременная передача; передача винт-гайка; шарико-винтовая передача. Рисунок 4 – Виды механических передач (а – зубчато-реечная; б – зубчатоременная; в – передача винт-гайка; г – шарико-винтовая) Преобразование энергии источника питания в механическую энергию движения элементов принтера осуществляется при помощи приводов. Выбор типа привода влияет на точность, скорость, развиваемые усилия и плавность движений компонентов принтера. Сегодня в приводах подач современных станков с ЧПУ применяются два типа приводов: шаговые двигатели и сервоприводы. Принцип их действия во многом схож. Основное отличие заключается в шаговом (дискретном) режиме работы шагового двигателя (n щагов на один оборот ротора) и плавности вращения синхронного двигателя 13 Шаговые двигатели используются преимущественно в системах без обратных связей, требующих небольших ускорений при движении – так называемая разомкнутая система. [22] Сервоприводы требуют наличия датчиков обратной связи по скорости и/или положению, и обычно используются в скоростных высокодинамичных системах – так называемая замкнутая система. [22] Управление принтером осуществляется системой числового программного управления, которая включает в себя контроллер со встраиваемой системой и управляющий компьютер с программным обеспечением. [20] Контроллер решает задачи формирования траектории движения рабочего органа, технологических команд управления устройствами автоматики (LCD-дисплей и нагревательные элементы) и информационноизмерительными устройствами (концевые датчики и датчики температуры). Как любое высокотехнологичное устройство, 3D-принтер для своей работы требует соответствующего программного обеспечения, необходимого для подготовки и управления процессом печати. [31] В этом случае открытое программное обеспечение обладает рядом преимуществ перед лицензированными программными средствами. Открытые источники – это подход к проектированию, разработке и распространению, предоставляющий доступ к источникам продукта, которые могут быть изменены и улучшены под собственные требования. 1 Технологический раздел 1.1 Технологический процесс Технологический процесс 3D-печати сводится к взаимодействию механических, электронных и программных компонентов системы 14 управления. Выбор элемента системы производится в зависимости от его технических и экономических показателей. В основу конструкции 3D-принтера положен алюминий, толщиной 8 мм. Рама представляет собой 2 плиты, расположенные под углом 90 градусов, с упорами по бокам, что обеспечивает большую жесткость модели. В конструкции такой рамы предусмотрено перемещение платформы с деталью по оси Х и перемещение экструдера по осям Y и Z. В корпусе принтера подготовлены отверстия для проведения проводов и их крепления к стенкам корпуса. Для корректировки уровня принтера под поверхностью установлены регулировочные ножки. Рисунок 5 – Конструкция рамы 3D-принтера Для движения в вертикальной плоскости (ось Z) использованы цилиндрические линейные направляющие диаметром 12 мм, что позволяет исключить люфт в вертикальной плоскости, так как нагрузка в таком положении распределена на оба вала. Конструкция оси Y закреплена на вертикальных направляющих при помощи 4-х линейных подшипников. Для перемещения по оси X сделан выбор в пользу цилиндрических рельсовых направляющих, так как прецизионные валы имеют всего 2 точки опоры, а профильные направляющие – дорогостоящие. Использование таких 15 направляющих предотвратит прогиб под действием нагрузки при большой длине направляющих и большой массе движущейся платформы с изделием. Для перемещения экструдера по оси Y установлена профильная рельсовая направляющая в силу своих размеров и массогабаритных показателей. Использование одной опоры и каретки позволит уменьшить общий вес конструкции оси Y по сравнению с применением цилиндрических рельсовых направляющих и прецизионных валов с креплением. Рисунок 6 – Направляющие 3D-принтера При выборе механических передач принтера необходимо учитывать их нагрузочную способность, допустимую скорость перемещения и необходимую точность. Принимая во внимание отсутствие нагрузки на рабочий орган и высокую скорость перемещения в горизонтальной плоскости, на осях X и Y установлены зубчатые ременные передачи. Использован ремень с формой зуба типа T2.5 (зуб трапецеидальный, шаг 2.5 мм). Для перемещения по оси Z установлен винт с трапецеидальной резьбой 12x03 (диаметр 12 мм, шаг 3 мм), поскольку большая скорость перемещения здесь не нужна, но требуется высокая точность позиционирования и способность удерживать вес горизонтальной направляющей и экструдера. 16 Рисунок 7 – Направляющие и механические передачи Приведение в движение механических элементов 3D-принтера осуществляется при помощи шаговых двигателей, так как они не требуют датчиков положения вала, имеют простую конструкцию и приемлемы с экономической точки зрения по сравнению с сервосистемами. Для механического перемещения соединения применяются зубчатые вала двигателя шкивы (тип и механизмов 16-T2.5-6 BF), капролоновые гайки (тип 12x03) и соединительные муфты. Используются кулачковые разборные муфты с полиуретановой вставкой, что позволяет гасить вибрации, возникающие при вращении вала. 17 Рисунок 8 – Модель 3D-принтера Управление принтером осуществляется при помощи программного обеспечения, установленного на ПК. Для автономного управления процессом печати, на принтере установлен текстовый LCD-дисплей и модуль для подключения SD-карты памяти. 1.2 Структурная схема Структурная схема системы управления 3D-принтера приведена на рисунке 9. На схеме представлены основные функциональные части изделия и их взаимосвязи. 18 Рисунок 9 – Структурная схема системы управления 19 1.3 Анализ элементной базы Для изготовления модели 3D-принтера необходимо определить элементную базу системы управления принтером. Все основные компоненты системы управления можно разделить на 6 частей: 1. Шаговые двигатели 2. Драйверы шаговых двигателей 3. Контроллер 4. Экструдер 5. Нагревательная платформа 6. Концевые выключатели 1.3.1 Шаговые двигатели Шаговые двигатели (ШД) относятся к классу бесколлекторных двигателей постоянного тока. Как и любые бесколлекторные двигатели, они имеют высокую надежность и большой срок службы. [21] В зависимости от конфигурации обмоток, двигатели подразделяются на биполярные и униполярные. [23] Биполярный двигатель имеет одну обмотку в каждой фазе, которая для изменения направления магнитного поля должна переполюсовываться драйвером. Для такого типа двигателя требуется мостовой драйвер или полумостовой с двухполярным питанием. Всего биполярный двигатель имеет две обмотки и, соответственно, четыре вывода (рисунок 10, а). [23] Рисунок 10 – Типы шаговых двигателей (а – биполярный; б – униполярный 6ти выводной; в – униполярный 8-ми выводной) 20 Униполярный двигатель также имеет одну обмотку в каждой фазе, но от середины обмотки сделан отвод (рисунок 10, б). Это позволяет изменять направление магнитного поля, создаваемого обмоткой, простым переключением половинок обмотки. При этом существенно упрощается схема драйвера. Драйвер должен иметь только 4 простых ключа. Таким образом, в униполярном двигателе используется другой способ изменения направления магнитного поля. [23] Некоторые униполярные двигатели имеют раздельные 4 обмотки, по этой причине их ошибочно называют 4-х фазными двигателями. Каждая обмотка имеет отдельные выводы, поэтому всего выводов 8 (рисунок 10, в). При соответствующем соединении обмоток такой двигатель можно использовать как униполярный или как биполярный. Униполярный двигатель с двумя обмотками и отводами тоже можно использовать в биполярном режиме, если отводы оставить неподключенными. [23] Если сравнивать между собой биполярный и униполярный двигатели, то биполярный имеет более высокую удельную мощность. При одних и тех же размерах биполярные двигатели обеспечивают больший момент. [23] Момент, создаваемый шаговым двигателем, пропорционален величине магнитного поля, создаваемого обмотками статора. Путь для повышения магнитного поля – это увеличение тока или числа витков обмоток. Естественным ограничением при повышении тока обмоток является опасность насыщения железного сердечника. Гораздо более существенным является ограничение по нагреву двигателя вследствие потерь в обмотках. В униполярном двигателе в каждый момент времени используется лишь половина обмоток. Другая половина просто занимает место в окне сердечника, что вынуждает делать обмотки проводом меньшего диаметра. В то же время в биполярном двигателе всегда работают все обмотки, то есть их использование оптимально. В таком двигателе сечение отдельных обмоток вдвое больше, а сопротивление, соответственно, вдвое меньше. Это позволяет увеличить ток при тех же потерях, что дает преимущество в 21 моменте примерно на 40%. Если же повышенного момента не требуется, униполярный двигатель позволяет уменьшить габариты или просто работать с меньшими потерями. [23] При выборе приводов 3D-принтера предъявляют высокие требования к моменту, и, соответственно, к значению тока двигателя, что обусловлено перемещением громоздких исполнительных механизмов. В этом случае выгоднее использовать биполярные шаговые двигатели. 1.3.2 Драйверы шаговых двигателей Управлять ШД намного сложнее чем обычным коллекторным двигателем: нужно в определенной последовательности переключать напряжения в обмотках с одновременным контролем тока, поэтому для управления ШД разработаны специальные устройства – драйверы ШД. [27] Драйверы шаговых двигателей – это силовые электронные устройства, управляющие сильноточными обмотками шагового двигателя на основе цифровых сигналов управления. С их помощью двигатель выполняет свою непосредственную функцию – делает шаги (то есть, вращается). [28] Существует несколько способов управления: Полношаговый – обеспечивается попеременной коммутацией фаз, при этом в один момент времени включена только одна фаза; недостатком этого способа является то, что для биполярного двигателя в один и тот же момент времени используется 50% обмоток, а для униполярного двигателя – только 25%; соответственно, в таком режиме не может быть получен полный момент. [50] Полношаговый с перекрытием – при этом способе управления ротор фиксируется в промежуточных позициях между полюсами статора – две фазы включены в одно и то же время; таким образом, обеспечивается примерно на 40% больший момент, чем 22 в случае одной включенной фазы. [23] Полушаговый – каждый второй шаг включена лишь одна фаза, а в остальных случаях запитаны две; угловое перемещение ротора составляет половину угла шага. [24] Микрошаговый – ток в фазах меняется небольшими шагами, обеспечивая дробление половинного шага на еще меньшие микрошаги; существует много различных микрошаговых режимов с величиной шага от 1/3 до 1/32 полного шага и даже меньше. [25] В сфере управления ШД существуют определенные стандарты – это сигналы STEP, DIR и ENABLE. Сигнал STEP отвечает за шаг двигателя, DIR – за направление вращения, а ENABLE является сигналом включения самого драйвера. [28] Для наиболее плавного вращения ротора на низких частотах, в системе управления положено 3D-принтера использовать драйверы, поддерживающие микрошаговый режим работы. Это также повысит точность позиционирования и разрешающую способность. В качестве такого устройства могут быть использованы драйверы фирмы Allegro A4988 или A4983. Они поддерживают максимальный выходной ток до двух ампер и микрошаговый режим 1/16. А4988 поддерживает некоторые дополнительные возможности, например, встроенная система отключения при перегреве. Существуют готовые модули для управления шаговыми двигателями с драйверами и обвязкой из резисторов и конденсаторов, согласно техническому описанию (datasheet) драйверов. Например, модули фирмы Pololu A4988 и DRV8825 (рисунок 11). Они предназначены для управления биполярными шаговыми двигателями, поддерживают автоматическое определение режима спада тока, тепловую схему отключения и регулировку 23 максимального выходного тока с помощью потенциометра. Рисунок 11 – Драйверы шаговых двигателей Pololu (а – A4988; б – DRV8825) Окончательный выбор драйверов может быть осуществлен после выбора шаговых двигателей. 1.3.3 Контроллер Под контроллером подразумевается устройство (или несколько устройств), которое непосредственно управляет работой принтера. Условно, контроллер можно разделить на две части: «логическую» и «силовую». В качестве логической части выступает микроконтроллер или промышленный логический контроллер. Силовая часть содержит элементы, необходимые для управления мощной нагрузкой – драйверы шаговых двигателей и ключи управления для стола с подогревом и экструдера. В качестве ключей могут быть использованы полевые транзисторы. Важной характеристикой контроллера является количество осей (каналов), которые он способен синхронизировать (управлять) – для этого требуется высокая производительность и соответствующее программное обеспечение. [28] Требованиями к контроллеру системы управления являются: наличие USB-интерфейса; возможность подключения LCD-дисплея; автономная работа без подключения к ПК; возможность управления драйверами Pololu. Большая популярность и экономическая составляющая являются 24 дополнительным фактором при выборе контроллера. Одним из подходящих под перечисленные требования является контроллер Arduino Mega 2560 R3 на основе микроконтроллера Atmega 2560. Из характеристик этого контроллера стоит отметить: 54 цифровых входа/выхода (14 из которых могут использоваться как выходы ШИМ); 16 аналоговых входов; Кварцевый генератор 16 МГц; 256 кБ Flash-памяти, 8 кБ ОЗУ и 4 кБ EEPROM; 4 последовательных порта UART; Преобразователь USB-TTL на основе Atmega 8U2; Рабочее напряжение 5В; Установленный загрузчик, что позволяет осуществлять запись новых программ без использования внешних программаторов. [2] Рисунок 12 – Микроконтроллер Arduino Mega 2560 R3 Arduino Mega 2560 R3 – это только логическая часть. В качестве силовой части используется плата расширения RepRap Arduino Mega Pololu Shield 1.4 (RAMPS 1.4), которая имеет разъемы для подключения драйверов Pololu и MOSFET-транзисторы для управления исполнительными устройствами током до 12 А каждое. Дополнительно к RAMPS 1.4 могут быть подключены до 3-х аналоговых датчиков, 6-ти датчиков 25 замыкания/размыкания контакта, адаптер SD-карты памяти и LCD-дисплей. Рисунок 13 – Плата расширения RAMPS 1.4 Для визуализации контролируемых параметров и управления принтером во время автономной работы установлен модуль с LCD-дисплеем 20x4 и адаптером SD-карты памяти. Дисплей имеет 4 строки по 20 символов в каждой, управляется по интерфейсной шине I2C. Слот SD-карты закреплен с обратной стороны устройства. На модуле также установлен энкодер для перемещения по пунктам экранного меню и тактильная кнопка для подтверждения выбранных параметров. Рисунок 14 – Модуль с LCD-дисплеем 20x4 Функционирование всех элементов контроллера оказывает большое влияние как на качество получаемых изделий, так и на удобство управления 3D-принтером. 26 1.3.4 Экструдер Экструдер является одним из самых важных компонентов и больше всего влияет на качество печати. Конструкцию экструдера можно условно разделить на две части: блок с механизмом подачи филамента (cold-end) и сопло с нагревателем (hot-end). Задачей cold-end является дозированная подача пластикового прутка в hotend. Hot-end, в свою очередь, плавит этот пруток и выдавливает расплавленный пластик тонкой струей через сопло. Подача филамента осуществляется за счет колеса (шестерни), соединенного с двигателем (напрямую или через редуктор) и прижимного механизма. Подающее колесо, вращаясь, вытягивает филамент из катушки и направляет его в hot-end, где пластик плавится под воздействием высокой температуры и выдавливается через отверстие в сопле. Для отслеживания и последующей регулировки температуры, к соплу экструдера крепится датчик. [29] Важным аспектом является размер сопла экструдера – от него в большей степени зависит качество печати. Обычно модели экструдеров оснащают соплами с отверстием диаметром 0.4-0.5 мм. Использование сопла меньшего диаметра (0.2-0.3 мм), в свою очередь, может обеспечить лучшую детализацию, четкость граней и чистоту поверхности объекта, так как выдавливаются более мелкие капли пластика. Но с другой стороны, при использовании маленького сопла увеличивается время печати объекта. [29] На данный момент существует большое количество моделей экструдеров, которые отличаются материалом корпуса, способом подачи пластика, количеством печатающих головок, а также разнесенной конструкцией частей экструдера (так называемые Bowden-экструдеры). Экструдеры рассчитаны на использование пластиковой нити диаметром 1,75 мм или 3 мм. Каждая из моделей предназначена для печати определенными типами пластика. Чаще всего в FDM-устройствах 27 используются термопластики ABS и PLA. Для разрабатываемой модели 3D-принтера установлен экструдер Geeetech GT9S J-Head V2.0 с шаговым двигателем 42SHD0217. Экструдер построен по принципу «прямой подачи» и выполнен целиком из металла без пластмассовых частей – такая конструкция исключает люфт между передаточными шестернями и проблемы с перегревом промежуточных компонентов (пластмасса, фторопласт). В конструкции экструдера используется 2 охлаждающих вентилятора для создания теплового барьера, позволяющего выталкивать пластик из сопла (Образующейся «пробкой» из филамента), и установлен терморезистор, сопротивлением 100 кОм. Основные характеристики Geeetech GT9S J-Head V2.0: Диаметр сопла: 0.3, 0.35, 0.4 или 0.5 мм; ()Рабочая температура головки экструдера: 180ºC-260ºC; Разрешение при печати: 0.1 мм; Толщина печатного слоя: 0.1-0.3 мм; Скорость передвижения: 50 мм/с; Напряжение питания компонентов экструдера 12В. Рисунок 15 – Экструдер Geeetech GT9S J-Head V2.0 28 1.3.5 Нагревательная платформа В простейшем варианте платформа для печати представляет собой квадратный лист металла или стекла, перемещающийся на подшипниках по направляющим оси X и приводимый в движение шаговым двигателем с помощью ременной передачи. Но, как правило, стол делают «двухэтажным». Первый «этаж» жестко закреплен на подшипниках, второй «этаж», на котором идет печать, удерживается болтами и пружинами над первым. Такая подвеска позволяет легко варьировать высоту стола, и выравнивать его положение относительно сопла экструдера. Подогрев стола необходим для того, чтобы повысить адгезию пластика к поверхности стола. Первый слой модели печатается прямо на платформе, и необходимо, чтобы горячий пластик хорошо приставал к поверхности стола, а не тянулся за соплом экструдера. К нагретой поверхности пластик пристает существенно лучше, чем к холодной. Существует несколько вариантов подогрева стола для печати: силиконовая пластина с нагревательными элементами, установленная на нижней поверхности стола; нагревательная плита, изготовленная из гетинакса с медными «дорожками»; отдельные нагревательные элементы, закрепленные на нижней поверхности металлической платформы. Равномерный нагрев платформы могут обеспечить силиконовая пластина и плита из гетинакса, но силиконовая пластина имеет цену в несколько раз превышающую стоимость конструкции из гетинакса. Поэтому на 3D-принтере в качестве платформы выбран нагревательный стол PCB Heatbed MK2B с размерами сторон 214 x 214 мм. Стол имеет напряжение питания 12 или 24 В, о чем говорит таблица включений на плате стола, и 3 контакта на краю платформы. В конструкции стола предусмотрен SMD-светодиод для индикации его работы и датчик температуры, фиксирующий изменение нагрева поверхности. 29 Рисунок 16 – Нагревательная платформа PCB Heatbed MK2B Таким образом, рабочая область печати во многом зависит от конструкции платформы, которая также влияет на качество всей модели – равномерный нагрев и хорошая адгезия способствуют высокому качеству печатающихся изделий. 1.3.6 Концевые выключатели Концевые выключатели используют для ограничения рабочих движений подвижных механизмов принтера, чтобы программный сбой не заставил двигатель перемещать каретку оси до ограничителя и не повредил конструкцию. Также они могут быть использованы для установки «нулевого положения» осей принтера. В системах контроля 3D-принтеров используют в основном 2 типа концевых датчиков: механические; оптические. Оптические концевые выключатели более точны и не содержат движущихся частей – соответственно, они не обладают механической износостойкостью. Но при большом количестве пыли, оптические датчики засоряются, что приводит к погрешностям в их работе. 30 В конструкции 3D-принтера применяются оптические датчики, так как при трехмерной печати не выделяется большого количества отходов в виде стружки или пыли. Рисунок 17 – Оптический концевой выключатель 1.4 Программное обеспечение Программное обеспечение необходимо для подготовки и управления процессом печати объекта. Процесс подготовки к печати состоит из 3 частей: 1. создание и подготовка модели; 2. генерация управляющей программы; 3. загрузка управляющей программы в контроллер принтера. Создание и подготовка модели. Для создания модели используют CAD-системы – программы трехмерного проектирования или так называемые 3D-редакторы. 3D-редакторы можно условно разделить на 2 группы: программы поверхностного моделирования; программы твердотельного моделирования. Основное их отличие в том, что программы поверхностного моделирования создают «полые» объекты, не пригодные для 3D-печати. Если в объекте образуется хотя бы одно отверстие, то вся модель разрушится на следующем шаге подготовки модели. Поэтому для создания объектов чаще всего используют программы твердотельного моделирования. [32] 31 После создания модели необходимо выполнить ее экспорт в один из стандартизированных форматов. В технологиях быстрого прототипирования для этого используют формат файла .stl, в котором информация об объекте хранится в виде списка треугольных граней, описывающих его поверхность. Создание моделей для печати на разрабатываемом 3D-принтере осуществляется в программах КОМПАС-3D V15 и SolidWorks 2015, которые имеют встроенный механизм экспорта информации в .stl-файл. Генерация управляющей программы. Для автоматизированного создания управляющей программы принтера применяются CAM-системы. Управляющая программа для контроллера принтера должна быть представлена в коде ИСО-7 бит (G-code), который описывает необходимые перемещения узлов осей, управление температурой стола и экструдера. Перед процессом генерации G-code модель объекта нарезается на тонкие слои – slicing, поэтому данный процесс называют «слайсинг». Высота слоя, как и большое количество других параметров, указывается в настройках программы, выполняющей слайсинг («слайсер»). Затем каждый слой анализируется и для него генерируется маршрут, по которому будет перемещаться сопло экструдера, выдавливая пластик. На основе информации обо всех маршрутах и генерируется управляющая программа в G-code. Загрузка управляющей программы в контроллер принтера. Загрузка полученного G-code в контроллер принтера может быть осуществлена 2 способами: через программу управления процессом печати по проводному интерфейсу; на SD-карте памяти в модуль, расположенный на контроллере принтера, и позволяющий работать с внешними флеш- накопителями. 32 Программное обеспечение, необходимое для управления процессом печати, состоит из 2 частей: встраиваемой системы контроллера принтера; программы управления, установленной на ПК. Встраиваемая система – низкоуровневое программное обеспечение, так называемая прошивка контроллера. В прошивке описаны базовые настройки и алгоритм управления подключенных к контроллеру исполнительных устройств. [30] Программа управления содержит настройки печати, отображает контролируемые параметры температуры стола и экструдера, позволяет наблюдать за процессом печати, отображая траекторию экструдера в процессе работы. Некоторые производители программного обеспечения интегрируют поддержку слайсинга в программы управления процессом печати, что позволяет использовать одну программу вместо двух. Этапы подготовки и управления процессом печати представлены на рисунке 18. Рисунок 18 – Этапы подготовки и управления печатью Для управления процессом печати используется программа Repetier-Host, которая имеет встроенный слайсер и позволяет генерировать G-code без использования дополнительных программных средств. (Одним из требований к программному обеспечению является открытость платформы, что позволяет доработать программу под свои требования). 33 2 Проектный раздел 2.1 Разработка функциональной схемы автоматизации Функциональная схема автоматизации представлена в приложении А и состоит из двух частей: схема узла перемещения оси X и схема модулей перемещения осей Y, Z и экструдера. 2.2 Расчет требуемых рабочих моментов Для выбора шаговых двигателей произведем расчет требуемых рабочих моментов, обеспечивающих перемещение экструдера, изготавливаемой детали и модулей осей по направляющим при помощи механических передач. Максимальную линейную скорость перемещения по оси X примем 50 мм/с, по оси Y – 100 мм/с, по оси Z – 20 мм/с; время ускорения – 0.1 с. 2.2.1 Перемещение узла оси X Перемещение по оси X осуществляется по рельсовым цилиндрическим направляющим при помощи зубчатой ременной передачи. В качестве нагрузки, приходящейся на направляющие – масса конструкции нагревательного стола и изготавливаемой детали. Зубчатая ременная передача состоит из двух шкивов и ремня с металлическими шнурами в несущем слое. Конструкция стола перемещается на 4 каретках по двум направляющим. Данные для расчета: Ширина ремня – 6 мм; Шаг зубьев – 2.5 мм; 34 Количество зубьев шкива – 16; Диаметр отверстия шкива – 5 мм; Внешний диаметр шкива – 16 мм; Рабочий диаметр передачи – 12.43 мм; Масса шкива – 0.01 кг; Масса перемещаемой конструкции нагревательного стола ≈ 2,5 кг; Скорость перемещения по оси X – 50 мм/с; Рабочая область печати – 200x200x200 мм. Для оценки требуемого рабочего момента оси Х необходимо определить усилие, действующее на валы вследствие натяжения зубчатого ремня, учесть сопротивление трению при перемещении конструкции нагревательного стола и инерцию стола с изготавливаемой деталью: 𝑀𝑥 = 𝑀р𝑥 + 𝑀тр𝑥 + 𝑀ин𝑥 . (1) Натяжение ремня. Рисунок 19 – Силы, возникающие при натяжении ремня За счет предварительного натяжения ремня F0, на шкив с ремнем передается окружная сила Ft. Из условия равновесия ремня при передаче вращающего момента, запишем равенство: 𝐹𝑡 = 𝐹1 − 𝐹2 , (2) 35 где F1 и F2 – натяжение ведущей и ведомой ветвей соответственно, Н. Так как геометрическая длина ремня от нагрузки не зависит, запишем равенство суммарных натяжений ветвей в нагруженной или ненагруженной передаче: 𝐹1 + 𝐹2 = 2 ∙ 𝐹0 . (3) Сила Fr, действующая на валы передачи за счет предварительного натяжения ремня, равна: 𝛾 𝛾 2 2 F𝑟 = 𝑧 ∙ √𝐹12 + 𝐹22 + 2𝐹1 𝐹2 ∙ cos 𝛾 ≈ 𝑧 ∙ (𝐹1 + 𝐹2 ) ∙ cos = 𝑧 ∙ 2 ∙ 𝐹0 ∙ cos , (4) где z – количество ремней; γ – угол между ветвями ремня, ⁰. В механической передаче на обоих концах, использованы одинаковые шкивы, следовательно, F1 и F2 параллельны и угол γ = 0⁰. На шкивы установлен 1 ремень. Соответственно, сила, действующая на валы передачи, равняется: 𝐹𝑟 = 2 ∙ 𝐹0 . (5) Предварительный натяг в передаче определяется: 𝐹0 = 𝐹𝑦 ∙ 𝑏 + 𝑞 ∙ 𝑏 ∙ 𝜈 2 , (6) где Fy – удельное натяжение, Н/мм; b – ширина ремня, мм; q – линейная плотность ремня шириной 1 мм, кг/(м·мм); ν – линейная скорость перемещения ремня, м/с. Для определения Fy и q необходимо найти модуль ремня m: 𝑚= 𝑝шк 𝜋 = 2.5 𝜋 ≈ 0.8 мм, (7) где pшк – шаг зубьев, мм. Принимаем m = 1 мм из стандартных значений модулей, тогда в соответствии с основными параметрами ремней с трапецеидальным профилем: 36 - удельное напряжение Fy = 0.25 Н/мм; - линейная плотность ремня q = 2·10-3 кг/(м·мм). Сила, действующая на валы передачи оси X, равна: 𝐹𝑟𝑥 = 2 ∙ 𝐹0 = 2 ∙ (𝐹𝑦 ∙ 𝑏 + 𝑞 ∙ 𝑏 ∙ 𝜈𝑥2 ) = = 2 ∙ (0.25 ∙ 6 + 2 ∙ 10−3 ∙ 6 ∙ 0.052 ) = 3 Н. (8) Момент, необходимый для преодоления такой силы, равен: 𝑀𝑝𝑥 = 𝐹𝑟𝑥 ∙𝑑𝑝 2 = 3∙12.43∙10−3 2 = 1.86 Н ∙ см, (9) где dp – рабочий диаметр передачи, м. Сопротивление трению. Для перемещения стола с деталью необходимо учесть сопротивление трению поверхности направляющей: 𝐹тр = 𝜇 ∙ 𝑊, (10) где µ – динамический коэффициент трения (для используемых рельсовых направляющих – 0.004); W – номинальная нагрузка, Н. Номинальная нагрузка ось X равна: 𝑊𝑥 = 𝑚𝑥 ∙𝑔 4 , (11) где mx – масса, перемещаемая по направляющим, кг. 𝑚𝑥 = 𝑚ст + 𝑚д , (12) где mст – масса конструкции стола, кг; mд – масса детали, кг. Определим максимальную массу модели, которая может уместиться на столе, зная рабочую область печати – 200x200x200 мм и плотность пластика ≈ 1.25 г/см3. Модели больших размеров изготавливаются в большинстве случаев с внутренней заливкой материала до 25%. 𝑚д = 0.25 ∙ 𝜌 ∙ 𝑉д = 0.25 ∙ 1.25 ∙ 103 ∙ 0.23 = 2.5 кг. (13) Соответственно, сила трения равна: 37 (𝑚ст +𝑚д )∙𝑔 𝐹тр𝑥 = 𝜇 ∙ 4 = 0.004 ∙ (2.5+2.5)∙9.81 4 = 0.0491 Н. (14) Момент, необходимый для преодоления силы трения, равен: 𝑀тр𝑥 = 𝐹тр𝑥 ∙ 𝑙𝑥 = 0.0491 ∙ 11.85 ∙ 10−3 = 0.06 Н ∙ см, (15) где lx – плечо действия силы – 11.85·10-3 м. Инерция системы. Перемещаемая по оси X конструкция обладает инерцией. Определим момент сил инерции на валу двигателя, используя соотношение: 𝑀ин = 𝐽 ∙ 𝜀, (16) где J – приведенный к валу эквивалентный момент инерции, кг·м2; ε – требуемое угловое ускорение ротора двигателя, рад/с2. Эквивалентный момент инерции оси X, равен: 𝐽𝑥 = 𝐽нагр𝑥 + 2 ∙ 𝐽шк , (17) где 𝐽нагр𝑥 − момент инерции нагрузки оси X, кг·м2; 𝐽шк − момент инерции шкива, кг·м2. Для определения 𝐽нагр𝑥 необходимо привести массы, движущиеся поступательно, к валу двигателя. На основании равенства запаса кинетической энергии, запишем: 𝑚𝜈2 2 = 𝐽𝜔2 2 , (18) где ω – необходимая угловая скорость вала двигателя, рад/с. 𝜈 ·2𝜋 𝜔𝑥 = 𝑥 𝑝шк ∙𝑖 = 0.05∙2𝜋 2.5∙10−3 ∙16 = 7.85 рад с , (19) где i – передаточное отношение (количество зубьев шкива). Тогда, момент инерции нагрузки равен: 𝜈𝑥 2 0.05 2 𝜔𝑥 7.85 ) = 2.03 ∙ 10−4 кг ∙ м2 . 𝐽нагр𝑥 = 𝑚𝑥 ∙ ( ) = 5 ∙ ( (20) Момент инерции шкива равен: 𝑟 2 +𝑟22 𝐽шк = 𝑚шк ∙ 1 2 = 0.01 ∙ (5∙10−3 )2 +(16∙10−3 )2 2 = 1.41 ∙ 10−6 кг ∙ м2 , (21) где mшк – масса шкива, кг; 38 r1 – диаметр отверстия шкива, м; r2 – внешний диаметр шкива, м. Эквивалентный момент инерции оси X равен: 𝐽𝑥 = 𝐽нагр𝑥 + 2 ∙ 𝐽шк = 2.03 ∙ 10−4 + 2 ∙ 1.41 ∙ 10−6 = 2.05 ∙ 10−4 кг ∙ м2 . Требуемое угловое ускорение ротора двигателя равно: 𝑎𝑥 ∙2𝜋 𝜀𝑥 = 𝑝шк ∙𝑖 = 0.5∙2𝜋 2.5∙10−3 ∙16 рад = 78.54 2 , с (22) где ax – линейное ускорение по оси X, м/с2. 𝜈 −𝜈0 𝑎𝑥 = 𝑥 𝑡𝑎 = 0.05−0 0.1 м = 0.5 2, с (23) где ν0 – начальная скорость – 0 м/с2; ta – время ускорения, с. Момент сил инерции равен: 𝑀ин𝑥 = 𝐽𝑥 ∙ 𝜀𝑥 = 2.05 ∙ 10−4 ∙ 78.54 = 1.61 Н ∙ см. (24) Соответственно, требуемый рабочий момент на валу двигателя оси X: 𝑀𝑥 = 𝑀р𝑥 + 𝑀тр𝑥 + 𝑀ин𝑥 = 1.86 + 0.06 + 1.61 = 3.53 Н ∙ см. 2.2.2 Перемещение узла оси Y На оси Y закреплена линейная рельсовая направляющая, по которой осуществляет движение каретка с экструдером при помощи зубчатой ременной передачи. Данные для расчета: Масса узла экструдера – 0.98 кг ≈ 1 кг; Скорость перемещения по оси Y – 100 мм/с. Определим следующие составляющие для оценки требуемого рабочего момента оси Y – натяжение ремня, сопротивление трения, инерция нагрузки. 𝑀𝑦 = 𝑀р𝑦 + 𝑀тр𝑦 + 𝑀ин𝑦 . (25) 39 Натяжение ремня. Сила, действующая на вал двигателя, вследствие натяжения ремня: 𝐹𝑟𝑦 = 2 ∙ 𝐹0 = 2 ∙ (𝐹𝑦 ∙ 𝑏 + 𝑞 ∙ 𝑏 ∙ 𝜈𝑦2 ) = = 2 ∙ (0.25 ∙ 6 + 2 ∙ 10−3 ∙ 6 ∙ 0.12 ) = 3 Н, (26) где νy – линейная скорость перемещения ремня оси Y, м/с. Момент, необходимый для преодоления силы, равен: 𝑀𝑝𝑦 = 𝐹𝑟𝑦 ∙𝑑𝑝 2 = 3∙12.43∙10−3 2 = 1.86 Н ∙ см, (27) Сопротивление трению. Сила трения равна: 𝐹тр𝑦 = 𝜇 ∙ 𝑚э ∙ 𝑔 = 0.004 ∙ 1 ∙ 9.81 = 0.0392 Н, (28) где µ – динамический коэффициент трения (для линейных рельсовых направляющих – 0.004); mэ – масса узла экструдера, кг. Момент, необходимый для преодоления силы трения, равен: 𝑀тр𝑦 = 𝐹тр𝑦 ∙ 𝑙𝑦 = 0.0392 ∙ 24.5 ∙ 10−3 = 0.10 Н ∙ см, (29) где ly – плечо действия силы – 24.5·10-3 м. Инерция системы. Эквивалентный момент инерции равен: 𝐽𝑦 = 𝐽нагр𝑦 + 2 ∙ 𝐽шк , (30) где 𝐽нагр𝑦 – момент инерции нагрузки оси Y, кг·м2; 𝐽нагр𝑦 = 𝑚э ∙ ( 𝜈𝑦 𝜔𝑦 2 ) =1∙( 0.1 2 ) = 4.05 ∙ 10−5 кг ∙ м2 , 15.71 (31) где ωy – необходимая угловая скорость вала двигателя оси Y; 𝜔𝑦 = 𝜈𝑦 ·2𝜋 𝑝шк ∙𝑖 = 0.1∙2𝜋 2.5∙10−3 ∙16 = 15.71 рад с . (32) 40 Таким образом, эквивалентный момент инерции равен: 𝐽𝑦 = 𝐽нагр𝑦 + 2 ∙ 𝐽шк = 4.05 ∙ 10−5 + 2 ∙ 1.41 ∙ 10−6 = 4.33 ∙ 10−5 кг ∙ м2 . Требуемое угловое ускорение ротора двигателя равно: 𝜀𝑦 = 𝑎𝑦 ∙2𝜋 𝑝шк ∙𝑖 = 1∙2𝜋 рад 2.5∙10−3 ∙16 = 157.08 2 , с (33) где ay – линейное ускорение по оси Y, м/с2. 𝑎𝑦 = 𝜈𝑦 −𝜈0 𝑡𝑎 = 0.1−0 0.1 м = 1 2. (34) с Момент сил инерции равен: 𝑀ин𝑦 = 𝐽𝑦 ∙ 𝜀𝑦 = 4.33 ∙ 10−5 ∙ 157.08 = 0.68 Н ∙ см. (35) Соответственно, требуемый рабочий момент на валу двигателя оси Y: 𝑀𝑦 = 𝑀р𝑦 + 𝑀тр𝑦 + 𝑀ин𝑦 = 1.86 + 0.10 + 0.68 = 2.64 Н ∙ см. 2.2.3 Перемещение узла оси Z Конструкция оси Z состоит из двух цилиндрических направляющих, по которым в вертикальном направлении перемещается узел экструдера при помощи двух винтовых передач с трапецеидальной резьбой. Трапецеидальные винты установлены в самоцентрирующиеся подшипники и приводятся в движение при помощи двух двигателей, работающих синхронно. Данные для расчета: Диаметр трапецеидального винта – 12 мм; Средний диаметр винта – 10.5 мм; Шаг резьбы винта – 3 мм; Угол профиля резьбы – 30⁰; Масса трапецеидального винта – 0,33 кг; Средний диаметр подшипника – 18 мм; 41 Масса конструкции узла экструдера – 3.85 кг; Скорость перемещения по оси Z – 20 мм/с. Для оценки требуемого рабочего момента оси Z определим: момент, требуемый для создания подъемного усилия, и момент инерции системы. Трение узла о вертикальные направляющие не учитываем – нагрузку узлов осей Y и Z воспринимают трапецеидальные винты и фланцевые подшипники в основании. 𝑀𝑧 = 𝑀пр + 𝑀ин𝑧 . (36) Подъемное усилие. Рисунок 20 – Силы, действующие в подъемном узле оси Z Осуществим расчет момента, требуемого для создания тягового усилия в резьбе, и момента для преодоления нагрузки на фланцевом подшипнике для оценки необходимого приводного момента: 𝑀пр = 𝑀р + 𝑀п . (37) Момент Mр для преобразования вращательного движения в возвратнопоступательное определяется: 42 𝑀р = 𝐹а ∙𝑝в 2𝜋∙𝜂в , (38) где Fа – рабочая нагрузка, Н; pв – шаг резьбы винта, м; ηв – КПД прямого преобразования передачи «винт-гайка». Рабочая нагрузка, в соответствии с [10], равна: 𝐹а = 𝜇в ∙𝑊𝑦 𝑛 = 𝜇в ∙𝑚𝑦 ∙𝑔 𝑛 , (39) где µв – коэффициент трения в резьбе; Wy – номинальная нагрузка, Н; n – количество винтов в узле; my – масса конструкции узла экструдера, кг. Передача «винт-гайка» состоит из стального трапецеидального винта, капролоновой (полиамидной) гайки и кронштейна гайки. Коэффициент трения в резьбовом соединении Сталь-Полиамид, без смазки – µв = 0.2-0.3. Таким образом, рабочая нагрузка равна: 𝐹а = 𝜇в ∙ 𝑚𝑦 ∙ 𝑔 0.25 ∙ 3.85 ∙ 9.81 = = 4.72 Н. 𝑛 2 КПД винтовой пары определяется: 𝜂в = 𝑡𝑔 𝜓 , (40) 𝑡𝑔 (𝜓+𝜑′ ) где ψ – угол подъема витка резьбы, ⁰; ϕ’ – приведенный угол трения (так как в трапецеидальной винтовой передаче присутствует дополнительное трение в связи с клинчатой формой профиля резьбы), ⁰. Угол подъема витка резьбы равен: 𝑝 ∙𝑧 3∙10−3 ∙1 𝜋∙𝑑2 𝜋∙10.5∙10−3 𝜓 = 𝑎𝑟𝑐𝑡𝑔 ( в в) = 𝑎𝑟𝑐𝑡𝑔 ( ) = 5.2°, (41) 43 где zв – число заходов резьбы – 1; d2 – средний диаметр винта, м. Приведенный угол трения равен: 𝑓 𝜑 ′ = 𝑎𝑟𝑐𝑡𝑔 𝑓 ′ = 𝑎𝑟𝑐𝑡𝑔 ( cos 𝛾 ) = 𝑎𝑟𝑐𝑡𝑔 ( 𝑓 𝛼 cos 2 ) = 𝑎𝑟𝑐𝑡𝑔 ( 0.25 30 2 cos ) = 14.51°, (42) где 𝑓′ – приведенный коэффициент трения; 𝑓 – коэффициент трения передачи «винт-гайка» – µв = 0.25; 𝛾 – угол наклона боковой рабочей поверхности витка резьбы, ⁰; 𝛼 – угол профиля резьбы, ⁰; Таким образом, КПД передачи равен: 𝜂в = 𝑡𝑔 𝜓 𝑡𝑔 5.2 = = 0.25 = 25%. 𝑡𝑔 (𝜓 + 𝜑 ′ ) 𝑡𝑔 (5.2 + 14.51) Соответственно, определим момент Mр: 𝑀р = 𝐹а ∙𝑝в 2𝜋∙𝜂в = 4.72∙3∙10−3 2𝜋∙0.25 = 0.89 Н ∙ см. (43) Проверим винтовую передачу на условие самоторможения (𝜑 ′ > 𝜓). 14.51⁰ > 5.2⁰ – условие самоторможения выполняется. Момент, необходимый для преодоления нагрузки в подшипнике, равен: 𝑑 𝑀п = 𝐹п ∙ 𝑚, 2 (44) где Fп – нагрузка на подшипник, Н; dm – средний диаметр подшипника, м. Нагрузка на подшипник включает в себя радиальную и осевую составляющие. Радиальную нагрузку в данной конструкции не учитываем, так как подшипник используется в качестве опоры трапецеидального винта, воспринимая преимущественно осевую нагрузку: 𝐹п = √𝐹𝑟2 + 𝐹𝑜2 = √𝐹𝑜2 = 𝐹𝑜 , (45) 44 где Fr и Fo – радиальная и осевая нагрузки соответственно, Н. 𝑓 ∙𝑊п 𝐹𝑜 = п 𝑛п = 𝑓п ∙(𝑚𝑦 +2∙𝑚в )∙𝑔 0.08∙(3.85+2∙0.33)∙9.81 = 𝑛п 2 = 1.77 Н, (46) где 𝑓п − коэффициент трения в подшипнике (полужидкий режим – 0.008-0.08); Wп − номинальная нагрузка на подшипник, Н; 𝑚в − масса винта, кг; 𝑛п − количество подшипников; 𝑑𝑚 18 ∙ 10−3 𝑀п = 𝐹п ∙ = 1.77 ∙ = 1.60 Н ∙ см. 2 2 Таким образом, приводной момент, необходимый для подъема конструкции узла оси Z, равен: 𝑀пр = 𝑀р + 𝑀п = 0.89 + 1.60 = 2.49 Н ∙ см. (47) Инерция системы. Эквивалентный момент инерции оси Z равен: 𝐽𝑧 = 𝐽нагр𝑧 + 𝐽в , (48) где 𝐽нагр𝑧 – момент инерции нагрузки оси Z, кг·м2; 𝐽в − момент инерции винта, кг·м2. Определим момент инерции нагрузки: 𝐽нагр𝑧 = 𝑚𝑦 𝑛 𝑝 2 ∙ ( в) = 3.85 2𝜋 2 3∙10−3 ∙( 2𝜋 2 ) = 4.39 ∙ 10−7 кг ∙ м2 . (49) Момент инерции винта равен: 𝐽в = 𝑚в ∙𝑟в2 2 = 0.33∙62 2 = 6.02 ∙ 10−6 кг ∙ м2 , (50) где rв – радиус трапецеидального винта, м. Таким образом, эквивалентный момент инерции равен: 45 𝐽𝑧 = 𝐽нагр𝑧 + 𝐽в = 4.39 ∙ 10−7 + 6.02 ∙ 10−6 = 6.45 ∙ 10−6 кг ∙ м2 . Требуемое угловое ускорение ротора двигателя равно: 𝜀𝑧 = 𝑎𝑧 ∙2𝜋 𝑝в = 0.2∙2𝜋 рад 3∙10 с −3 = 418,88 2 , (51) где az – линейное ускорение по оси Z, м/с2. 𝜈 −𝜈0 𝑎𝑧 = 𝑧 𝑡𝑎 = 0.02−0 0.1 м = 0.2 2. (52) с Момент сил инерции равен: 𝑀ин𝑧 = 𝐽𝑧 ∙ 𝜀𝑧 = 6.45 ∙ 10−6 ∙ 418.88 = 0.27 Н ∙ см. (53) Соответственно, требуемый рабочий момент на валу двигателя оси Z: 𝑀𝑧 = 𝑀пр + 𝑀ин𝑧 = 2.49 + 0.27 = 2.76 Н ∙ см. 2.3 Выбор шаговых двигателей Выбор шаговых двигателей осуществлен по требуемому рабочему моменту и минимальной индуктивности обмоток. При условии использования драйверов шаговых двигателей Pololu, ток фазы двигателя не должен превышать 2.5 А. Тип двигателя – биполярный. Требуемые рабочие моменты двигателей, полученные при расчете: Ось X – Mx = 3.53 Н·см; Ось Y – My = 2.64 Н·см; Ось Z – Mz = 2.76 Н·см (на каждом двигателе). Для управления двигателями, в целях снижения вибрации и повышения плавности хода, используется микрошаговый режим, который снижает момент двигателя относительно полношагового режима. Значение требуемого момента при использовании микрошагового режима можно определить по формуле: 46 𝑀мкш = 𝑀раб / sin ( 90 𝑁𝜇𝑠𝑡𝑒𝑝 ), (54) где Mраб – требуемый рабочий момент двигателя; Nµstep – используемый режим микрошага – 1/16. 𝑀мкш𝑥 = 𝑀мкш𝑦 = 𝑀мкш𝑧 = 3.53 90 16 sin( ) 2.64 90 16 sin( ) 2.76 90 16 sin( ) = 36.01 Н ∙ см; (55) = 26.93 Н ∙ см; (56) = 28.16 Н ∙ см; (57) Целесообразно осуществить выбор шаговых двигателей одной модели на каждую ось 3D-принтера. Таким образом, используем биполярные двигатели 17HS8401, типоразмер NEMA 17. Рисунок 21 – Шаговый двигатель 17HS8401 Двигатель имеет следующие параметры: Шаг поворота – 1.8⁰; Номинальный ток – 1.7 А; Сопротивление фазы – 1.8 Ом; Индуктивность фазы – 3.2 мГн; Статический синхронизирующий момент – 52 Н·см; 47 Инерция ротора – 68 г·см2. 2.4 Выбор и расчет параметров драйверов двигателей Номинальный ток шаговых двигателей – 1.7 А, поэтому для управления используем драйверы Pololu A4988, которые могут коммутировать обмотки двигателя с током до 2 А, и поддерживают микрошаговый режим работы до 1/16 (рисунок 11, а). Обмотка двигателя представляет собой индуктивность, поэтому при повышении частоты их коммутации наблюдается запаздывание в нарастании тока, что приводит к снижению момента ротора. По этой причине при питании обмоток двигателя используют повышенный уровень напряжения с одновременным ограничением тока. Для ограничения тока в драйвере A4988 необходимо установить уровень опорного напряжения ЦАП драйвера при помощи потенциометра. Драйвер сравнивает падение напряжения на резисторах, включенных последовательно с обмотками двигателя, с напряжением заданным потенциометром, не допуская увеличения тока через обмотки. В соответствии с документацией для драйвера Pololu A4988 [14], для определения необходимого опорного напряжения воспользуемся следующим выражением: 𝐼𝑇𝑟𝑖𝑝𝑀𝐴𝑋 = 𝑉𝑅𝐸𝐹 /(8 × 𝑅𝑆 ), (58) где ITripMAX – ток обмотки двигателя, А; VREF – значение опорного напряжения, В; RS – значение сопротивлений, установленных на драйвере – 0.05 Ом. Ток обмотки двигателя рассчитан на 1 обмотку. В каждый момент времени может быть включено сразу 2 обмотки шагового двигателя, соответственно: 𝑉𝑅𝐸𝐹17𝐻𝑆 = 2 ∙ (𝐼𝑇𝑟𝑖𝑝𝑀𝐴𝑋17𝐻𝑆 ∙ 8 ∙ 𝑅𝑆 ) = 2 ∙ (1.7 ∙ 8 ∙ 0.05) = 1.36 В. (59) 48 В конструкции экструдера используется двигатель 42SHD0217, который имеет следующие параметры: Номинальный ток – 1.5 А; Сопротивление фазы – 2.5 Ом. Для управления двигателем экструдера используем тот же драйвер Pololu A4988, что и для остальных двигателей. Необходимое значение опорного напряжения: 𝑉𝑅𝐸𝐹42𝑆𝐻𝐷 = 2 ∙ (𝐼𝑇𝑟𝑖𝑝𝑀𝐴𝑋42𝑆𝐻𝐷 ∙ 8 ∙ 𝑅𝑆 ) = 2 ∙ (1.5 ∙ 8 ∙ 0.05) = 1.2 В. (60) 2.5 Определение мощности источника питания Для выбора источника питания необходимо определить мощность, потребляемую электронными компонентами 3D-принтера. Шаговые двигатели. Мощность, потребляемая одним двигателем, равна: 2 2 𝑃дв = 𝐼дв ∙ 𝑅дв = (2 ∙ 𝐼𝑇𝑟𝑖𝑝𝑀𝐴𝑋 ) ∙ 𝑅дв , (61) где Iдв – ток обмоток двигателей, А; Rдв – сопротивление фазы двигателя, Ом. Мощность двигателей для перемещения узлов принтера: 2 𝑃дв17𝐻𝑆 = (2 ∙ 𝐼𝑇𝑟𝑖𝑝𝑀𝐴𝑋17𝐻𝑆 ) ∙ 𝑅дв17𝐻𝑆 = (2 ∙ 1.7)2 ∙ 1.8 = 20.81 Вт. (62) Мощность двигателя экструдера: 2 𝑃дв42𝑆𝐻𝐷 = (2 ∙ 𝐼𝑇𝑟𝑖𝑝𝑀𝐴𝑋42𝑆𝐻𝐷 ) ∙ 𝑅дв42𝑆𝐻𝐷 = (2 ∙ 1.5)2 ∙ 2.5 = 22.5 Вт. (63) Нагревательный стол. Стол имеет сопротивление – 1.6 Ом. Напряжение питания стола – 12 В. 49 𝑃ст = 2 𝑈ст 𝑅ст = 122 1.6 = 90 Вт. (64) Нагреватель экструдера. Нагревателем экструдера служит спираль из нихромовой проволоки сопротивлением 4.4 Ом. Напряжение питания – 12 В. 𝑃э = 𝑈э2 𝑅э = 122 4.4 = 32.73 Вт. (65) Охлаждающие вентиляторы. В узле экструдера установлено 2 вентилятора с током потребления 0.1 А и напряжением питания – 12 В. Всего в конструкции 3D-принтера может быть установлено до 5 таких вентиляторов, в том числе для охлаждения модели. 𝑃вент = 𝑈вент ∙ 𝐼вент = 12 ∙ 0.1 = 1.2 Вт. (66) Система контроля и управления. В систему контроля и управления входят: Логическая и силовая части контроллера; Драйверы шаговых двигателей; Модуль с LCD-дисплеем; Концевые выключатели; Терморезисторы стола и экструдера; Питание элементов логической части осуществляется через силовую часть контроллера – плату RAMPS 1.4, на которой установлен преобразователь напряжения на 5В. Максимальный ток, потребляемый логической частью, составляет 500 мА. 𝑃у = 𝑈у ∙ 𝐼у = 5 ∙ 0.5 = 2.5 Вт. (67) Таким образом, общая потребляемая мощность составит: 50 𝑃общ = 4 ∙ 𝑃дв17𝐻𝑆 + 𝑃дв42𝑆𝐻𝐷 + 𝑃ст + 𝑃э + 5 ∙ 𝑃вент + 𝑃у = = 4 ∙ 20.81 + 22.5 + 90 + 32.73 + 5 ∙ 1.2 + 2.5 = 236.96 Вт. (68) Используем импульсный источник питания AS-350-12 мощностью 350 Вт, который имеет три 12-вольтных канала питания по 10 А каждый. Рисунок 22 – Импульсный источник питания AS-350-12 2.6 Разработка принципиальной электрической схемы Принципиальная электрическая схема представлена в приложении Б. В схему установлено твердотельное реле K1 для защиты от перегрева полевого MOSFET-транзистора платы RAMPS 1.4, управляющего нагревом стола. При мощности 90 Вт и напряжении питания стола 12 В, MOSFETтранзистор управляет постоянной нагрузкой 7.5А, что вызывает его нагрев (транзисторы использую в схемах с малыми нагрузками). 2.7 Расчет дискретности позиционирования Произведем расчет дискретности позиционирования, используя следующие данные: Шаг поворота ротора двигателя – 1.8⁰; Режим микрошага – 1/16; Шаг зубьев шкива осей X и Y – 2.5 мм; 51 Количество зубьев шкива – 16; Шаг трапецеидального винта оси Z – 3 мм. Определим количество шагов на 1 оборот двигателя в режиме микрошага: 𝑃𝑃𝑆 = 360 𝜃 ∙ 𝑁𝜇𝑠𝑡𝑒𝑝 = 360 1.8 ∙ 16 = 3200 шагов, (69) где θ – шаг поворота ротора двигателя, ⁰. Дискретность перемещения по осям X и Y. 𝑑𝑖𝑠𝑐𝑟𝑥 = 𝑑𝑖𝑠𝑐𝑟𝑦 = 𝑝шк ∙𝑖 𝑃𝑃𝑆 = 2.5∙16 3200 = 12.5 ∙ 10−3 мм шаг = 12.5 мкм шаг . (70) Дискретность перемещения оси Z. 𝑑𝑖𝑠𝑐𝑟𝑧 = 𝑝в 𝑃𝑃𝑆 = 3 3200 = 0.94 ∙ 10−3 мм шаг ≈1 мкм шаг . (71) 2.8 Расчет экструзии филамента Определим минимальное количество пластика на выходе сопла экструдера при повороте двигателя на 1 шаг: Диаметр филамента – 1.75 мм; Диаметр сопла экструдера – 0.3 мм; 52 Рисунок 23 – Процесс экструзии филамента Объем филамента длиной 1мм на входе в сопло экструдера равен: 1.75 2 2 𝑉фм = 𝑙фм ∙ 𝑆фм = 𝜋 ∙ 𝑙фм ∙ 𝑟фм = 𝜋 ∙ 1 ∙ ( ) ≈ 2.41 мм3 , 2 (72) где lфм – удельная длина филамента, мм; Sфм – площадь поверхности поперечного сечения филамента, мм2; rфм – радиус филамента, мм. Пластики для 3D-печати имеют коэффициент линейного термического расширения. Поэтому на выходе сопла экструдера длина выдавленного прутка при равном входном объеме филамента для каждого типа пластиков будет отличаться: 𝑙 = (1 + 𝑋 ∙ 𝑇) ∙ 𝑉фм 𝑆сп = (1 + 𝑋 ∙ 𝑇) ∙ 𝑉фм 2 𝜋∙𝑟сп = 34.03 ∙ (1 + 𝑋 ∙ 𝑇), (73) где X – коэффициент линейного термического расширения, 1/⁰С (для ABS – 0.8·10-4, для PLA – 0.24·10-4); T – температура плавления пластика, ⁰С (ABS – 220⁰, PLA – 180⁰); Sсп – площадь выходного отверстия сопла, мм2; rсп – радиус выходного отверстия сопла, мм. 53 𝑙𝐴𝐵𝑆 = 34.03 ∙ (1 + 𝑋𝐴𝐵𝑆 ∙ 𝑇𝐴𝐵𝑆 ) = = 34.03 ∙ (1 + 0.8 ∙ 10−4 ∙ 220) = 34.63 мм; (74) 𝑙𝑃𝐿𝐴 = 34.03 ∙ (1 + 𝑋𝑃𝐿𝐴 ∙ 𝑇𝑃𝐿𝐴 ) = = 34.03 ∙ (1 + 0.24 ∙ 10−4 ∙ 180) = 34.17 мм. (75) Количество пластика на выходе сопла экструдера, при повороте двигателя на 1 шаг будет равно: 𝑙 34.63 𝑃𝑃𝑆 3200 𝑙 34.17 𝑃𝑃𝑆 3200 𝑙𝑑𝑖𝑠𝑐𝑟𝐴𝐵𝑆 = 𝐴𝐵𝑆 = 𝑙𝑑𝑖𝑠𝑐𝑟𝑃𝐿𝐴 = 𝑃𝐿𝐴 = = 10.82 ∙ 10−3 = 10.68 ∙ 10−3 мм шаг мм шаг = 10.82 мкм = 10.68 мкм шаг шаг . ; (76) (77) 54 3 Специальный раздел 3.1 Разработка алгоритма функционирования системы Процесс печати на 3D-принтере контролируется с помощью программы управления на персональном компьютере через проводной последовательный интерфейс или воспроизводится подпрограммой встраиваемой системы с модуля SD-карты памяти. Алгоритм управления 3Dпринтером сводится к обмену информацией между управляющим устройством и контроллером системы. Блок-схема алгоритма основного модуля программы управления 3Dпринтером представлена в приложении В. 3.2 Настройка встраиваемой системы контроллера Встраиваемая система контроллера 3D-принтера разработана в среде программирования Arduino IDE и написана на языке Processing/Wiring – это обычный С++. Компиляция и загрузка в память микроконтроллера выполняется также через Arduino IDE. [2] Встраиваемая система сформирована на основе прошивок, находящихся в открытом доступе в сети Интернет, и дополнительных библиотек. За основу системы контроллера взята прошивка Marlin, распространяющаяся по лицензии GNU GPL v3. Следует выделить следующие особенности данной прошивки: Поддержка круговой интерполяции (автоматический выбор разрешения и печать с постоянной скоростью); Анализ следующих шагов программы (позволяет поддерживать высокую скорость); Температурная защита от перегрева стола и экструдера; Отправка данных о нагреве в Serial-порт; 55 Поддержка шести концевых датчиков; Поддержка LCD-дисплея (20x4 или 128x64); Поддержка SD-карт; Поддержка папок SD-карт; Автономная работа без подключения к ПК; Сохранение конфигурации настроек в EEPROM; ПИД-регулятор для нагрева стола и экструдера; Автоматический режим работы вентиляторов экструдера. [35] После корректировки прошивки Marlin производится компиляция и загрузка встраиваемой параметры, представлены которые в системы в необходимо таблице 1. контроллер принтера. Основные модифицировать в коэффициентов ПИД-регулятора Подбор программе, производится автоматически при отправке принтеру команды M303 из консоли программы управления на ПК. Таблица 1 – Параметры прошивки Название параметра Номер последовательного порта Скорость обмена последовательного порта Тип управляющей платы контроллера Количество экструдеров Количество и тип температурных датчиков Минимальная температура нагрева элементов Максимальная температура нагрева элементов Минимальная температура экструдера для печати Определение положения концевых выключателей Размер рабочей области печати Значение параметра в прошивке SERIAL_PORT “0” BAUDRATE “250000” MOTHERBOARD “BOARD_RAMPS_13_EFB” EXTRUDERS “1” TEMP_SENSOR_0 “11” TEMP_SENSOR_BED “11” HEATER_0_MINTEMP “5” BED_MINTEMP “5” HEATER_0_MAXTEMP “275” BED_MAXTEMP “170” EXTRUDE_MINTEMP “150” X_HOME_DIR 1 Y_HOME_DIR 1 Z_HOME_DIR -1 X_MAX_POS 200 Y_MAX_POS 200 Z_MAX_POS 200 56 Заключение Была проведена работа по исследованию печатающего экструзионного устройства портального типа, 3D - принтера. В работе были определены необходимые элементы структурной схемы, проведена деталировка и компоновка устройства. Для реализации компьютерной интегрированной системы управления 3D - принтером портального типа были использованы два программируемых контроллера с шаговыми двигателями, которые подключались к ПК, через коммутатор LTP-портов. К использованному контроллеру прилагается программа, позволяющая осуществить управление шаговыми двигателями и другими элементами реализованной схемы. 57 Список литературы Печатные издания 1. Canessa E., Fonda C., Zennaro M. Low-cost 3D Printing for Science, Education and Sustainable Development / E. Canessa [et al.]. – 1st ed. – Italy: ICTP «The Abdus Salam», 2013. – 192 p. – ISBN 92-95003-48-9. 2. Петин В.А. Проекты с использованием контроллера Arduino: Справочное пособие. – СПб: БХВ-Петербург, 2014. – 400 с. 3. Баловнев Н.П. Расчет резьбовых соединений и винтовых механизмов: Методические указания для машиностроительных специальностей. – М.: МГТУ «МАМИ», 1999. – 39 с. 4. Плисс В.М. Расчет трения в подшипниках качения: Методические указания. – Хабаровск: Изд-во ХГТУ, 2000. – 15 с. 5. Черногоров Е.П. Подшипники скольжения: Справочное пособие. – Челябинск, 2013. – 10 с. 6. Шейнблит А.Е. Курсовое проектирование деталей машин: Методическое пособие. – М.: Высш. шк., 1991. – 432 с. 7. Зубчато-ременные передачи: Справочное пособие / А.Р. Тарасов, В.С. Балбаров, В.П. Балдаев, А.Н. Павлов. – Улан-Удэ: Изд-во ВСГТУ, 2006. – 21 с. 8. Расчет ременных передач: Методические указания / В.Г. Мицкевич, В.С. Семеноженков, А.А. Платонов. – М.: Изд-во РГОТУПС, 2005. – 63 с. Техническая документация 9. SKF. Уточненный расчет момента трения: Справочное издание. – SKF Company, 2015. – 19 c. 10. THK Global. Выбор шарико-винтовой передачи: Справочное издание. – THK Company, 2015. – 26 с. 11. THK Global. Особенности шарико-винтовой передачи: Справочное издание. – THK Company, 2015. – 8с. 12. HIWIN. Линейные направляющие: Справочное пособие. – HIWIN 58 Company, 2015. – 147 с. 13. Datasheet Atmel – ATmega640/V-1280/V-1281/V-2560/V-2561/V. Atmel Corporation, 2014. – 435 с. 14. Datasheet A4988. DMOS Microstepping Driver with Translator and Overcurrent Protection. – Allegro Microsystems, 2014. – 20 с. Электронные ресурсы 15. 3D-принтер [Электронный ресурс]: электронная энциклопедия. – Режим доступа: https://ru.wikipedia.org/wiki/3D-принтер 16. Моделирование электронная методом наплавления энциклопедия. – [Электронный ресурс]: Режим доступа: https://ru.wikipedia.org/wiki/Моделирование_методом_наплавления 17. Технологии 3D-печати [Электронный ресурс]. – Статья. – Режим доступа: http://www.ixbt.com/printer/3d/3d_tech.shtml 18. Классификация 3D-принтеров [Электронный ресурс]. – Статья. – Режим доступа: http://www.orgprint.com/wiki/3d-pechat/Klassifikacija3D-printerov-po-osjam-dvizhenija-jekstrudera-i-platformy 19. Направляющие станков энциклопедия. [Электронный – ресурс]: электронная Режим доступа: https://ru.wikipedia.org/wiki/Направляющие_станков 20. Числовое электронная программное управление энциклопедия. – [Электронный ресурс]: Режим доступа: https://ru.wikipedia.org/wiki/Числовое_программное_управления 21. Шаговые двигатели [Электронный ресурс]. – Статья. – Режим доступа: http://electroprivod.ru/st_motor.htm 22. Шаговые двигатели: типы и принцип действия [Электронный ресурс]. – Статья. – Режим доступа: http://www.ingener.info/pagespage-33.html 23. Биполярные и униполярные шаговые двигатели [Электронный ресурс]. – Статья. – Режим доступа: http://electroprivod.ru/bipolar.htm 24. Способы коммутации фаз шагового двигателя: полношаговый 59 режим [Электронный ресурс]. – Статья. – Режим доступа: http://electroprivod.ru/fullstep.htm 25. Способы коммутации фаз шагового двигателя: полушаговый режим ресурс]. [Электронный – Статья. – Режим доступа: http://electroprivod.ru/halfstep.htm 26. Способы коммутации фаз шагового двигателя: микрошаговый режим [Электронный ресурс]. – Статья. – Режим доступа: http://electroprivod.ru/microstep.htm 27. Устройство и управление шаговым двигателем [Электронный ресурс]: электронная энциклопедия. – Режим доступа: http://wiki.purelogic.ru/index.php?title=Устройство_и_управление_шаг овым_двигателем 28. Драйвер шагового двигателя [Электронный ресурс]: электронная энциклопедия. – Режим доступа: http://wiki.purelogic.ru/index.php?title=Драйвер_шагового_двигателя 29. Экструдер для 3D-принтера [Электронный ресурс]: электронная база знаний. – Статья. – Режим доступа: http://3dwiki.ru/ekstruder-dlya-3dprintera-princip-raboty-ekstrudera-vazhnye-xarakteristiki-i-vidy/ 30. Встраиваемая система энциклопедия. [Электронный – ресурс]: электронная Режим доступа: https://ru.wikipedia.org/wiki/Встраиваемая_система 31. Программное обеспечение для 3D-принтеров [Электронный ресурс]. – Статья. – Режим доступа: http://3dpr.ru/programmnoe-obespecheniedlya-3d-printerov 32. Программное обеспечение для 3D-печати [Электронный ресурс]: электронная база знаний. – Статья. – Режим доступа: http://3dprinter.org.ua/3d_printer_soft/ 33. АБС-пластик [Электронный ресурс]: электронная энциклопедия. – Статья. – Режим доступа: https://ru.wikipedia.org/wiki/АБС-пластик 34. Полилактид [Электронный ресурс]: электронная энциклопедия. – 60 Статья. – Режим доступа: https://ru.wikipedia.org/wiki/Полилактид 35. Сообщество разработчиков 3D-принтеров [Электронный ресурс]: электронная база. – Режим доступа: http://reprap.org/wiki/RepRap/ru 36. Хостинг программного обеспечения [Электронный ресурс]: файлообменный ресурс. – Режим доступа: https://github.com Приложение 61