В.М. Бердник, Б.Е. Владимиров, Р.В. Коломиец

РАСЧЕТ И КОНСТРУИРОВАНИЕ

ТОНКОСТЕННЫХ АППАРАТОВ

ПИЩЕВЫХ, ХИМИЧЕСКИХ И

НЕФТЕХИМИЧЕСКИХ ПРОИЗВОДСТВ

1

Министерство образования и науки Российской Федерации

Южно-Российский государственный технический университет

(Новочеркасский политехнический институт)

В.М. Бердник, Б.Е. Владимиров, Р.В. Коломиец

РАСЧЕТ И КОНСТРУИРОВАНИЕ ТОНКОСТЕННЫХ

АППАРАТОВ ПИЩЕВЫХ, ХИМИЧЕСКИХ И

НЕФТЕХИМИЧЕСКИХ ПРОИЗВОДСТВ

Учебное пособие

Рекомендовано Ученым советом Федерального государственного бюджетного

образовательного учреждения высшего профессионального образования

«Южно-Российский государственный технический университет

(Новочеркасский политехнический институт)»

в качестве учебного пособия

Новочеркасск

ЮРГТУ (НПИ)

2013

2

УДК 66.023:62-11:[661+664+665.7](075.8)

ББК 34.7 я73

Б48

Рецензенты:

профессор, доктор технических наук В.А. Кирсанов (ЮРГТУ (НПИ))

профессор, кандидат технических наук Н.И. Бабец (ЮРГТУ (НПИ))

Бердник В.М., Владимиров Б.Е., Коломиец Р.В.

Б48

Расчет и конструирование тонкостенных аппаратов

пищевых, химических и нефтехимических производств:

учебное пособие / Юж.-Рос. гос. техн. ун-т (НПИ). – Новочеркасск: ЮРГТУ(НПИ), 2013. – 212 с.

ISBN

В пособии в краткой форме изложены теоретические и

инженерные аспекты конструирования и расчета элементов тонкостенных сосудов и аппаратов химических, нефтехимических и

пищевых производств, приведены примеры расчета. Приложения к пособию включают справочные данные по механическим

свойствам стали, которые необходимы при расчете элементов

оборудования, а также справочные материалы по конструированию тонкостенных сосудов и аппаратов.

Предназначено для студентов очной и заочной форм обучения по направлению 151000 Технологические машины и оборудование.

УДК 66.023:62-11:[661+664+665.7](075.8)

ББК 34.7 я73

ISBN 978-5-9997-0224-1

© Южно-Российский государственный

технический университет (НПИ), 2013

3

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ .......................................................................................... 6

1. ТОНКОСТЕННЫЕ СОСУДЫ И АППАРАТЫ ........................ 7

1.1. Основные положения....................................................................... 7

1.2. Расчет элементов аппаратов, нагруженных внутренним

давлением (безмоментная теория) ....................................................... 10

1.3. Элементы аппаратов, нагруженные наружным давлением,

осевой сжимающей силой и изгибающим моментом ........................ 17

1.4. Расчет цилиндрических обечаек. Устойчивость круговых

цилиндрических оболочек .................................................................... 18

Вопросы для самоконтроля ................................................................... 23

2. ОБЩИЕ ОСНОВНЫЕ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

СОСУДОВ И АППАРАТОВ И ИХ РАСЧЕТ ................................ 25

2.1. Обечайки цилиндрические ............................................................ 25

2.1.1. Конструкция ........................................................................... 25

2.1.2. Расчет гладких цилиндрических обечаек, нагруженных

внутренним избыточным давлением ................................................. 27

2.1.3. Расчет цилиндрических обечаек, нагруженных наружным

давлением ............................................................................................. 28

2.2. Днища и крышки приварные ........................................................ 32

2.2.1. Конструкция ........................................................................... 32

2.2.2. Расчет конических обечаек, выпуклых и плоских днищ и

крышек .................................................................................................. 37

2.3. Рубашки........................................................................................... 49

2.4. Штуцера .......................................................................................... 52

2.5. Пример расчета аппаратов, работающих под внутренним и

внешним избыточным давлением ........................................................ 54

Вопросы для самоконтроля ................................................................... 62

3. ИЗГИБ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ПРИ

СИММЕТРИЧНОМ НАГРУЖЕНИИ (МОМЕНТНАЯ ТЕОРИЯ)

63

Вопросы для самоконтроля ................................................................... 65

4.

УЗЛЫ СОПРЯЖЕНИЯ ОБОЛОЧЕК ....................................... 66

4.1. Основные причины возникновения краевых сил и моментов .. 66

4.2. Основные уравнения совместности деформаций

взаимосвязанных оболочек различной формы ................................... 67

4.3. Сопряжение цилиндрических корпусов аппаратов с

днищами .................................................................................................. 72

4

4.3.1. Цилиндрический корпус – плоское днище ......................... 72

4.3.2. Цилиндрический корпус – коническое днище ................... 72

4.3.3. Цилиндрическая обечайка с эллиптическим днищем........ 73

4.3.4. Цилиндрическая обечайка со сферической крышкой........ 74

4.3.5. Расчет прочности в месте сопряжения элементов ............. 75

4.4. Пример расчета узла сопряжения элементов

цилиндрического аппарата.................................................................... 77

Вопросы для самоконтроля ................................................................... 80

5.

УКРЕПЛЕНИЕ ОТВЕРСТИЙ В ОБОЛОЧКАХ .................... 81

5.1. Геометрический критерий расчета укрепления и методы

компенсации ослабления ....................................................................... 81

5.2. Основные расчетные размеры ...................................................... 83

5.3. Условия укрепления одиночных отверстий ................................ 86

5.4. Условия укрепления взаимовлияющих отверстий ..................... 87

5.5. Пример расчета укрепления отверстий в аппарате .................... 88

Вопросы для самоконтроля ................................................................... 92

6. РАСЧЕТ И КОНСТРУИРОВАНИЕ ПЛОТНОПРОЧНЫХ

РАЗЪЕМНЫХ СОЕДИНЕНИЙ ....................................................... 93

6.1. Основные типы фланцев и их применение ................................. 93

6.2. Расчет фланцевого соединения, работающего под

внутренним давлением .......................................................................... 97

6.3. Пример расчета фланцевого соединения на прочность и

герметичность ....................................................................................... 107

Вопросы для самоконтроля ................................................................. 113

7.

ОПОРЫ АППАРАТОВ ........................................................... 114

7.1. Конструкции опор ........................................................................ 114

7.2. Расчет опор-лап для вертикальных аппаратов.......................... 120

7.3. Расчет опорных пластинчатых стоек для вертикальных

аппаратов ............................................................................................... 125

7.4. Расчет горизонтальных аппаратов, установленных на

седловых опорах................................................................................... 129

7.5. Расчет опор для колонных аппаратов ........................................ 134

7.6. Расчет днищ аппаратов в месте установки опорных стоек ..... 144

7.7. Примеры расчета опорных конструкций аппаратов ................ 147

Вопросы для самоконтроля ................................................................. 160

8. ТЕСТОВЫЕ ЗАДАНИЯ.......................................................... 161

БИБЛИОГРАФИЧЕСКИЙ СПИСОК ........................................... 169

ПРИЛОЖЕНИЯ ............................................................................... 174

КЛЮЧИ К ТЕСТОВЫМ ЗАДАНИЯМ ......................................... 212

5

ВВЕДЕНИЕ

Современное промышленное предприятие – это сложный комплекс машин и оборудования, в который входят сосуды и аппараты,

предназначенные для проведения технологических процессов, и емкостное оборудование для хранения жидкостей, газов и т.п.

Рациональная конструкция машины и аппарата должна удовлетворять

производственным,

конструктивным

и

техникоэкономическим требованиям, а также технике безопасности. Удовлетворить всем этим требованиям в максимальной степени не всегда

возможно, поэтому задача заключается в том, чтобы создать наиболее

приемлемую конструкцию, которая в максимальной мере отвечала бы

техническим условиям.

К этим требованиям относятся:

1. Простота, компактность, надежность и технологичность конструкции с точки зрения удобства и дешевизны изготовления, монтажа, эксплуатации и ремонта; стандартизация узлов и деталей; правильный выбор допусков.

2. Механическая надежность: прочность, жесткость, устойчивость, герметичность и долговечность.

3. Обеспечение требуемого технологического режима: непрерывность процесса; соблюдение требуемых параметров; получение

продукта требуемого качества; устойчивость работы при небольших

колебаниях в производстве; наиболее длительная работа между остановками на очистку и ремонт; удобство обслуживания; хорошая регулировка и возможность контроля работы; механизация и автоматизация процесса; высокий КПД.

4. Интенсификация процесса, малый вес, малый расход мощности, невысокая стоимость, возможность изготовления аппарата из недефицитных материалов, стойкость против коррозии.

5. Безопасность обслуживания, наличие оградительных устройств и предохранительных клапанов в аппаратах, работающих под

давлением, безопасность операций по загрузке и разгрузке.

6. Минимальная стоимость проектирования, изготовления и

эксплуатации, удобство перевозки.

7. Соответствие конструкции аппаратов и машин требованиям

Ростехнадзора.

6

1. ТОНКОСТЕННЫЕ СОСУДЫ И АППАРАТЫ

1.1. Основные положения

Сосуды и аппараты, применяемые в химической, нефтехимической, нефтеперерабатывающей, газовой, пищевой и смежных отраслях промышленности, принято считать тонкостенными, если толщина

их стенки не превышает 10 % внутреннего диаметра. Такие сосуды и

аппараты эксплуатируются обычно при давлении не более 10 МПа.

Основным узлом сосуда и аппарата является корпус, который

определяет его форму, размеры, объем, производительность и стоимость. Корпус изолирует обрабатываемую среду, подвергаясь ее химическому воздействию и воспринимая при этом механические и тепловые нагрузки. Следовательно, надежность работы аппарата во

многом зависит от надежности его корпуса.

Корпуса аппаратов состоят из пластинок и оболочек различной

конфигурации, соединенных друг с другом как неразъемными (сварными, паяными), так и разъемными (фланцевыми и др.) соединениями. Корпуса работают чаще всего в условиях статических нагрузок

под избыточным внутренним давлением, вакуумом или наружным

избыточным давлением, а также при действии осевых или поперечных усилий и изгибающих моментов.

Рабочее давление р – избыточное максимальное внутреннее или

наружное давление, возникающее при нормальном протекании рабочего процесса, без учета гидростатического давления среды и без учета допустимого кратковременного повышения давления во время действия предохранительного клапана или другого предохранительного

устройства.

Расчетное давление рр определяется по формуле

pð p pã ,

где рг – гидростатическое давление среды. Если (pг/р)100 % < 5 %, то

рр = р.

Для литых стальных сосудов и аппаратов, работающих при давлении, не превышающем 0,2 МПа, расчетное давление следует принимать равным 0,2 МПа.

Пробное давление ри – избыточное максимальное давление, создаваемое при гидравлических (пневматических) испытаниях. Его ве7

личина регламентирована Федеральной службой по экологическому,

технологическому и атомному надзору (Ростехнадзор) и указана в

табл. 1.1. При этом для сосудов и их элементов, работающих при отрицательной температуре, ри принимается таким же, как при температуре 20 °С, а для сосудов, работающих при температуре стенки от 200

до 400 °С, ри не должно превышать р более чем в 1,5 раза, а при температуре свыше 400 °С – более чем в 2 раза. Для сосудов высотой более 8 м пробное давление следует принимать с учетом гидростатического давления в рабочих условиях, т. е. ри определяют по табл. 1.1,

где вместо р принимают рр.

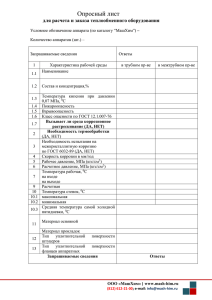

Таблица 1.1

Условия проведения гидравлических испытаний

Сосуды

Рабочее давление р,

МПа

< 0,5

max1,5 pσ20 /σ; 0,2

≥ 0,5

max1,25 pσ20 /σ; ( p 0,3)

Независимо от давления

max1,5 pσ20 /σ; 0,3

Все, кроме литых

Литые

Пробное давление ри, МПа

Примечание: [σ]20,[σ] – допускаемые напряжения для материалов сосудов или

его элементов соответственно при температуре 20 °С и при рабочей температуре.

Аппараты, работающие под вакуумом, обычно испытывают избыточным внутренним давлением на 0,2 МПа.

Расчетная температура стенки t определяется на основании

тепловых расчетов или результатов испытания. В случае невозможности проведения расчетов и испытаний: при положительных температурах t = max {tс; 20 °С}, где tс – наибольшая температура среды; при

отрицательных температурах t = 20 °С.

Допускаемое напряжение при статических однократных нагрузках:

для рабочего состояния [σ]=η · σ*, где σ* – нормативное

допускаемое напряжение при расчетной температуре; η – поправочный коэффициент, учитывающий вид заготовки.

при испытаниях гидравлических – [σ]и = σТ20/1,1; пневматических – [σ]и = σТ20/1,2, где σТ20 – минимальное значение предела

текучести при температуре +20 °С (табл. П5, П6).

8

Допускаемое напряжение для углеродистых и низколегированных сталей приведено в табл. П1, для теплостойких и кислотостойких

сталей – в табл. П2, П3. Для марок сталей, не указанных в табл. П1 –

П3, нормативное допускаемое напряжение определяют по формуле

σ min (σ ò / nò ); (σ â / nâ ); (σ ä105 / nä ); (σ1% 105 / nï ) ,

где σт – минимальное значение предела текучести при расчетной температуре; σв – минимальное значение временного сопротивления

(предела прочности) при расчетной температуре; σ ä105 – среднее значение предела длительной прочности за 105 ч при расчетной температуре; σ1% 105 – средний 1 %-ный предел ползучести за 105 ч при расчетной температуре; nт, nв, nд, nп – коэффициенты запаса прочности

по пределам соответственно текучести, прочности, длительной прочности и ползучести, nт = 1,5; пв =2,4; пд = 1,5; пп = 1.

Значения поправочного коэффициента η в зависимости от вида

заготовки следующие:

Листовой прокат

.

.

.

.

.

.

.

1,0

Отливки, подвергающиеся индивидуальному контролю

неразрушающими методами

.

.

.

.

.

0,8

Отливки, не подвергающиеся

индивидуальному контролю

.

.

.

.

.

0,7

Расчетные значения модуля продольной упругости Е в зависимости от температуры для углеродистых и легированных сталей приведены в табл. П4.

Коэффициент прочности сварных и паяных соединений υ характеризует прочность соединения в сравнении с прочностью основного

металла.

Значения υ выбираются в зависимости от конструкции и способа соединения элементов аппаратов.

Исполнительную толщину s стенки элементов сосудов и аппаратов определяют с учетом прибавки с.

Прибавка к расчетным толщинам конструктивных элементов

определяется по формуле

c c1 c2 c3 ,

где с1 – прибавка для компенсации коррозии и эрозии; с2 – прибавка

для компенсации минусового допуска проката; с3 – технологическая

прибавка.

9

Прибавка для компенсации коррозии и эрозии

c1 Ï τ â ñý ,

где сэ – прибавка для компенсации эрозии; П – проницаемость среды

в материал (скорость коррозии); τв – срок службы аппарата.

При двустороннем контакте с коррозионной (эрозионной) средой прибавка с1 соответственно увеличивается.

Так как корпуса аппаратов и сосудов изготавливают, как правило, из листового проката, толщина стенки элемента аппарата округляется до большей стандартной толщины проката.

1.2. Расчет элементов аппаратов, нагруженных внутренним

давлением (безмоментная теория)

Расчет элементов тонкостенных сосудов и аппаратов из углеродистых и легированных сталей, работающих при однократных и многократных статических нагрузках под внутренним избыточным давлением, вакуумом или наружным давлением и под действием осевых

и поперечных усилий и изгибающих моментов, производится по

ГОСТ 14249–89.

При проектном расчете определяют исполнительную толщину

стенки по максимальному значению расчетной толщины для рабочих

условий или условий испытаний.

При поверочном расчете для рабочих условий и условий испытаний определяются допускаемые давления, которые должны быть не

менее расчетного и пробного давлений соответственно.

Безмоментная теория расчета тонкостенных оболочек предполагает следующие допущения:

1. Толщина оболочки должна быть достаточно малой по сравнению с ее другими геометрическими размерами.

s

Например, для цилиндра

0,1, где D – внутренний диаметр

D

оболочки.

Вследствие малой толщины нормальные напряжения растяжения или сжатия по толщине оболочки не изменяются, величина их в

D/s раз больше изгибных, что и определяет безмоментное состояние.

2. По форме сосуд обязательно должен представлять оболочку

вращения.

3. Нагрузка (давление на стенки) должна быть симметричной

относительно оси вращения.

10

Давление на стенки может изменяться вдоль оси вращения, например, при наличии жидкости в вертикальном аппарате. Такой аппарат можно считать по мембранной теории, однако если его положить

горизонтально, то нагрузка станет несимметрична оси, и использование теории будет невозможно.

От действия внутреннего давления в материале тонкостенных

оболочек (рис. 1.1) возникают нормальные усилия U и Т, поперечные

силы Q, а также изгибающие моменты Мт и Mt. Причем по мере удаления от так называемой линии искажения (т.е. места, где резко меняется хотя бы один из основных параметров нагруженной оболочки:

форма или направление меридиана, толщина стенки, нагрузка, свойства материала и т. п.) моменты Мт, Mt и силы Q быстро уменьшаются и становятся ничтожно малыми, усилия же U и Т остаются наиболее существенными.

Рис. 1.1. Схема действия нагрузок на элемент стенки осесимметричной оболочки

На рис. 1.2 представлена схема действия усилий на элемент, выделенный из осесимметричной оболочки. Внешняя нагрузка, отнесенная к единице площади срединной поверхности с главными радиусами кривизны R1, R2 и распределенная симметрично относительно оси,

разложена на составляющие рп и рt соответственно по нормали и касательной к дуге меридиана. К граням выделенного элемента приложены внутренние нормальные усилия U, расположенные в плоскости

кривизны меридиана и отнесенные к единице дуги соответствующего

нормального сечения, а также нормальные усилия Т, лежащие во второй главной плоскости кривизны. Изгибающие моменты и поперечные силы в сечениях равны нулю. Напряжения по толщине стенки

распределены равномерно, т. е.

11

U σm s

è T σ t s,

(1.1)

где σ m и σ t – соответственно меридиональные и кольцевые (тангенциальные) напряжения.

Рис. 1.2. Схема к определению меридиональных и кольцевых (тангенциальных) напряжений в тонкостенной оболочке: а – элемент стенки; б – отсеченная часть оболочки

Уравнение равновесия действующих на элемент сил

d'

dθ

pn dl1dl2 2Tdl1 sin

Udl2 sin

2

2

dθ

Udl2 d Udl2 sin 0.

2

Учитывая, что dl1=R1dθ; dl2=R2dυ′ и заменяя ввиду малости синусы их аргументами, получим (пренебрегая бесконечно малыми

высшего порядка) так называемое уравнение Лапласа:

σ m σt

p

n.

R1 R2

s

(1.2)

Рассмотрев действие сил на часть оболочки (см. рис. 1.2, б), отсеченной нормальным коническим сечением, можно написать выражение

2π rñð U sin θ π r 2 pn ,

откуда с учетом (1.1) и соотношения r rñð R2 sin θ

σm

pn

R2 .

2s

12

(1.3)

Выражения (1.2) и (1.3) являются основными уравнениями безмоментной теории оболочек, исходя из которых с учетом рп=pр, pt=0,

а также условия прочности σ maxσ m ; σt σ и соответствующих

значений главных радиусов кривизны R1 и R2 получают основные

расчетные зависимости для цилиндрических, конических, сферических и эллиптических оболочек.

Тонкостенная цилиндрическая оболочка, нагруженная внутренним газовым давлением р (рис. 1.3). Радиусы меридионального и

кольцевого сечений равны соответственно

R1=∞; R2=R,

где R – радиус цилиндра.

R+ΔR

R

R

p

A

A′

T

Mt

B

Тогда по уравнению Лапласа (равновесия элемента

σ

σ

p

оболочки) m t .

R1 R2 s

Из уравнения равновесия

зоны оболочки (без учета веса

среды и оболочки) получим:

B′

p

R;

2s

p

σ t R.

s

σm

T

Mt

Рис. 1.3. Расчетная схема оболочки

(1.4)

В действительности в результате действия нормальных напряжений в стенке тонкостенного сосуда все же возникают изгибающие

моменты, изменяющие кривизну оболочки. Для оценки их значения

рассмотрим определение кольцевых моментов в цилиндрической

оболочке (см. рис. 1.3).

В результате упругой деформации от давления р дуга АВ принимает размер А′В′. Это происходит за счет растягивающих сил Т.

Кривизна дуги уменьшается за счет действия кольцевых моментов Mt,

лежащих в плоскости кольца.

Относительное удлинение элемента цилиндра определяется по

формуле

σ

ε t,

E

где Е – модуль упругости материала цилиндра.

13

Для цилиндрической обечайки

ε

pR

.

2sE

Под влиянием момента Mt изменяется кривизна элемента, т. е.

радиус R получает приращение ΔR:

p R2

R R R ε R R

.

2s E

Величину изменения кривизны элемента под влиянием момента

Mt можно выразить так:

1

1

M

t.

R R R EJ

Откуда

1

1

M t EJ

.

R

R

R

Преобразуя выражение в круглых скобках, и учитывая, что

R2>>R+ΔR, получим

p

pR2

M t ; R

.

Js

sE

Относя кольцевой момент к единице длины стенки, т. е. к прямоугольнику длиной l и шириной s, находим

l s3

J

.

12

Таким образом, величина напряжения от изгиба в цилиндрической обечайке равна примерно p/2, что в R/s раз меньше σt.

Тонкостенная сферическая оболочка, нагруженная внутренним

газовым давлением р (рис. 1.4). Радиусы

R

меридионального и кольцевого сечений

равны радиусу шара: R1=R2=R.

По уравнению равновесия зоны оболочки (без учета веса среды и оболочки)

получим

2U sin β pR sin β 0;

Рис. 1.4. Расчетная схема

сферической оболочки

14

U

pR

pR

; σm

.

2

2s

Из уравнения Лапласа получим

Отсюда σ t σ m

σ m σt

p

.

R

R

s

pR

, и тогда мембранные напряжения

s

σ m σt

pR

.

2s

(1.5)

Тонкостенная коническая оболочка, нагруженная внутренним

газовым давлением р (рис. 1.5).

Для возможного применения

уравнения равновесия зоны оболочки

R

выразим текущий радиус и угол β чеβ

r

рез известные величины:

p

α

r x sin α; β

π

α; sin β cos α.

2

Тогда (без учета веса среды и

оболочки) получим

Рис. 1.5. Расчетная схема конической оболочки

σm

p x tgα

.

2s

По уравнению Лапласа ( R1 ; R2 R( x) xtgα )

σt

p x tgα

.

s

Мембранные напряжения в конической оболочке у основания

конуса равны:

σm

pR

pR

, σt

.

2s cosα

s cosα

(1.6)

Определим напряжения в эллиптическом днище. Пусть полуоси

эллипса будут равны D/2 и Н. Радиусы кривизны эллипсоида в произвольной точке характеризуются уравнениями

R1

R0

1 sin 2 θ

3

; R2

15

R0

1 sin θ

2

,

где θ – угол между нормалью и осью вращения; R0

D

1 γ – ради2

D / 22 H 2

ус кривизны в вершине (при θ = 0); γ

– параметр, опH2

ределяющий форму эллипса.

Подставляя значения R1 и R2 в уравнения безмоментной теории

оболочек, получаем

σm

1 γ

pD

;

4s 1 γ sin θ

pD 1 γ (1 γ sin 2 θ)

σt

.

4s

1 γ sin θ

Из формул (1.4)–(1.6) видно, что при одинаковом давлении,

диаметрах сосудов и толщине стенки максимальное нормальное напряжение цилиндрической оболочки в 2 раза больше нормального напряжения сферической и в (1/cosα) раз меньше конической.

Согласно безмоментной теории расчета на прочность в каждом

элементе тонкостенного сосуда действует два напряжения – меридиональное σm и кольцевое σt, причем всегда σt≥σm.

Мембранная теория не учитывает радиальных (σr) и изгибающих (σ) напряжений (в принципе σr=р, σ=p/2) вследствие их малости

по сравнению с кольцевыми и меридиональными. Поэтому для расчета толщины стенки тонкостенных оболочек применяют третью теорию прочности:

σэкв = σmax − σmin,

где σэкв – эквивалентное напряжение; σmax – максимальное напряжение; σmin – минимальное напряжение.

Условие прочности имеет вид σэкв ≤ [σ].

В случае мембранной теории σmax = σt; σmin = σr ≈ 0. Тогда

σэкв = σt, или σt ≤ [σ].

Если принять, что σt = [σ], то для случая тонкостенного цилиндра можно получить расчетную формулу для толщины стенки:

16

sp

pDñð

2σ

,

где Dср – срединный диаметр цилиндрической обечайки.

Учитывая наличие сварных швов, исполнительная толщина

стенки цилиндра будет

s

pDñð

2σ

c c0 ,

(1.7)

где υ – коэффициент прочности продольного сварного шва.

Подставляя в уравнение (1.7) вместо диаметра Dср срединной

поверхности внутренний диаметр обечайки D = Dср − s , получим для

цилиндра

s

pD

c c0 .

2σ p

(1.8)

Аналогичным образом можно получить выражения для других

оболочек.

1.3. Элементы аппаратов, нагруженные наружным давлением,

осевой сжимающей силой и изгибающим моментом

При работе обечаек под внутренним давлением в их стенках

возникают нормальные растягивающие напряжения, а при их работе

под наружным давлением – сжимающие напряжения. Поэтому при

расчете на прочность обечаек, работающих под наружным давлением,

можно использовать формулы, выведенные для обечаек, работающих

под внутренним давлением. Однако наличие наружного давления может привести к потере устойчивости формы оболочки.

Из теории расчета на устойчивость упругих стержней следует,

что стержень легко выдерживает растягивающую нагрузку и не выдерживает определенной, т.н. критической, нагрузки при сжатии. При

постепенном нагружении стержня сжимающей нагрузкой сохраняется

одна и та же форма устойчивого равновесия. По достижении критической величины нагрузки скачком теряется первоначальная форма

стержня и появляется новая форма устойчивого равновесия.

Это относится и к другим конструкциям, где возникают деформации сжатия. Так, тонкостенные сосуды, работающие под наружным

давлением, должны иметь более прочную конструкцию, чем такие же

аппараты, работающие под внутренним давлением.

17

Давление, при котором тонкостенные сосуды теряют устойчивость формы, называется критическим. Под действием такого давления поперечное сечение первоначально круглой обечайки приобретает волнообразную форму, причем напряжения сжатия в ее стенках

могут быть меньше предела текучести материала элемента аппарата.

Потеря устойчивости формы цилиндрической оболочки может

произойти и при давлении ниже критического в случае овальности ее

поперечного сечения, которое ограничивается нормами. Овальность

стальных сварных сосудов при нагружении их наружным давлением

не должна быть менее 0,005D, но не более 20 мм, а для корпусов теплообменников – не более 7 мм.

Величина критического давления зависит от геометрической

формы, размеров аппарата и от механических свойств материала его

стенок.

1.4. Расчет цилиндрических обечаек. Устойчивость круговых

цилиндрических оболочек

Нарушение работоспособности тонкостенных элементов химического оборудования, находящихся под действием сжимающих нагрузок, может произойти в результате резкого качественного изменения ими первоначальной геометрической формы. Это явление, называемое потерей устойчивости, происходит при достижении сжимающими нагрузками некоторого критического значения; оно аналогично, по физической сущности, потере устойчивости стержней, нагруженных осевой сжимающей силой.

Причинами потери устойчивости тонкостенных оболочек являются действие изгибающего момента М, осевой сжимающей силы F

или наружного давления среды рH. При совместном их действии условие устойчивости имеет вид:

pí.ð

pí

F

M

1,

F M

(1.9)

где [F] – допускаемое значение осевой сжимающей силы; [M] – допускаемый изгибающий момент; pн.p, [pн] – соответственно расчетное

и допускаемое наружные давления.

При отсутствии наружного давления, осевой сжимающей силы

или изгибающего момента в выражении (1.9) принимают соответственно рн = 0, F = 0 или М = 0.

18

Допускаемые наружное давление [pн], осевую сжимающую силу

[F] и изгибающий момент [М] следует определять по формулам:

pí

pí σ

;

2

1 ( pí σ / pí E )

F σ

;

2

1 F σ /F E

M σ

M

,

2

1 M σ /M E

F

(1.10)

(1.11)

(1.12)

где [рн]σ, [pн]Е – допускаемое наружное давление соответственно из

условий прочности и устойчивости в пределах упругости;

[F]σ, [F]E – допускаемая осевая сжимающая сила соответственно из

условий прочности и устойчивости в пределах упругости;

[M]σ, [М]Е – допускаемый изгибающий момент соответственно из условий прочности и устойчивости в пределах упругости.

Коэффициент запаса устойчивости пу при расчете [рн]σ, [F]E и

[М]Е составляет: 2,4 – для рабочих условий; 1,8 – для условий испытания и монтажа.

При проверке устойчивости обечаек вертикальных сосудов и

аппаратов за расчетное принимают сечение в зоне опор. Если толщина стенки обечайки по высоте аппарата меняется, то проверку устойчивости обечайки производят в каждом месте изменения толщины.

Наружное давление является основной нагрузкой для тех элементов конструкции аппаратов, которые находятся под «рубашкой»

(рис. 1.6, а) или работают под вакуумом.

При расчете аппаратов с «рубашкой» за расчетное наружное

давление рн.р следует принимать давление, которое может возникнуть

при самых неблагоприятных условиях эксплуатации. Так, для аппарата, изображенного на рис. 1.6, а, в связи с возможностью сброса внутреннего давления

pí.ð pð.ð pðóá pã.ð ,

где рр.р и рруб – соответственно расчетное и рабочее давления в рубашке; рг.р – гидростатическое давление в рубашке, учитываемое при

условии рг.р/pруб > 0,05.

19

Если внутри аппарата вакуум, то в этом случае

pí.ð pð.ð ( pà pîñò ),

где ра – атмосферное давление (ра = 0,1 МПа); рост – остаточное давление в аппарате.

Если «рубашки» нет, то рн.р = ра – рост.

При конструировании аппаратуры наиболее часто приходится

выполнять расчеты на устойчивость колец жесткости, цилиндрических и конических обечаек, сферических и эллиптических днищ.

Кольца жесткости применяются для повышения несущей способности

корпусов тонкостенных аппаратов, сжимаемых наружным давлением

(рис. 1.6, б).

Рис. 1.6. Корпус аппарата: а – с «рубашкой»; б – с кольцами жесткости

Цилиндрические обечайки, работающие под наружным давлением, принято делить на «длинные» и короткие. Длинные цилиндрические обечайки и трубы теряют устойчивость с образованием двух

волн смятия, т.е. они сплющиваются. Короткие цилиндрические оболочки, закрепленные по торцам, теряют устойчивость с образованием

трех, четырех и более волн смятия. Длина, разделяющая цилиндрические оболочки на длинные и короткие, определяется по формуле

l0 8,15 D

D

.

100 ( s c)

(1.13)

Если расчетная длина гладкой (неподкрепленной кольцами)

обечайки lр > l0, то оболочка является длинной, а при lр l0 – короткой.

Для сосудов и аппаратов с выпуклыми днищами (рис. 1.7)

lð l h0 H 3,

20

(1.14)

где l – длина обечайки, находящейся под действием наружного давления; h0 – высота цилиндрической части (отбортовки) днища;

Н – внутренняя высота выпуклой части днища.

Рис. 1.7. Схемы к определению расчетной длины цилиндрической обечайки: а – волны смятия; б – корпус аппарата с эллиптическим днищем и рубашкой; в – корпус аппарата с коническим днищем

Для аппаратов c коническими днищами (см. рис.1.7)

lð l h0 h1;

(1.15)

h1 maxr0 sin α; D (3tgα),

где r0 – внутренний радиус отбортовки; α – половина угла при вершине конуса.

Для аппаратов с плоскими днищами за расчетную принимают

только длину неукрепленной обечайки. Для обечайки, подкрепленной

кольцами жесткости (см. рис. 1.6, б), в качестве расчетной длины lр

принимают максимальное расстояние между ними. Так, если l2 > l1 и

l2 > l3, то lр = l2. При осевом сжатии и изгибе кольца жесткости не

оказывают существенного влияния на устойчивость обечаек, а поэтому в расчете не учитываются и могут устанавливаться исходя из особенности конструкции, технологии изготовления.

Первоначальная круговая цилиндрическая форма равновесия

оболочки может стать неустойчивой, если действующие в ней нормальные сжимающие или касательные напряжения достигают своих

критических значений.

Эти напряжения возникают, например, когда на оболочку действуют осевая сжимающая сила, внешнее давление, крутящие моменты

и др.

Процесс потери устойчивости, или выпучивания, часто протекает весьма быстро: в сотые и даже в тысячные доли секунды.

21

В общем случае, как в окружном, так и в осевом направлениях

образуется несколько чередующихся регулярных выпучин и впадин,

благодаря которым оболочки приобретают волнистые очертания. Поэтому совокупность выпучин и впадин называют также волнами.

Случай образования двух и четырех волн показан на рис. 1.7.

Значения критических напряжений и число волн зависят от характера нагрузок, геометрических параметров оболочки, механических свойств материала и условий на краях.

Цилиндрические оболочки в отношении расчета на действие наружного давления условно делят на «длинные» и «короткие». Если

длина оболочки значительная, то крышки и кольца жесткости на краях оболочки не оказывают укрепляющего действия на среднюю часть,

и расчетная толщина стенки не зависит от длины оболочки. «Длинные» оболочки рассчитываются по формуле Бресса:

2

2E s

pêð

.

2 D

1 μ

Если оболочка «короткая», то укрепляющее действие крышек и

колец жесткости необходимо учитывать, и расчет ведется следующим

образом.

Для цилиндра без днищ. При отсутствии осевого давления критическое внешнее равномерное давление, при котором возможно вмятие цилиндрической стенки, может быть определено по формуле Мизеса:

E

s

2n 2 1,3 s 3

2

pêð

0,73 E n 1

.

2

2

3

R

nl 2

nl 8R

2

1

n 1 1

πR

πR

Здесь п – число волн, образующихся при смятии; l – длина неподкрепленной оболочки (или расстояние между кольцами жесткости).

Число волн должно быть подобрано так, чтобы критическое

давление ркр было наименьшим. Обычно число волн подбирают, начиная с п = 2, постепенно увеличивая его и давая последовательно

значения п = 3, п = 4, п = 5 и т. д., и подставляют эти значения в формулу для определения соответствующих значений ркр.

22

При этом целесообразно одновременно построить кривую зависимости ркр от п, что позволяет наглядно выявить изменение ркр как

функции значений п.

В большинстве случаев при расчете аппаратов, применяемых в

пищевой и химической промышленности, количество волн находится

в пределах от 6 до 20.

Найденное значение критического внешнего давления ркр должно быть в nу раз больше допускаемого внешнего рабочего давления

рр, т. е.

nó

pêð

pð

,

где nу – коэффициент запаса устойчивости.

Для цилиндра с днищами. Если аппарат закрыт по концам днищами и подвержен действию внешнего давления, т. е. испытывает не

только равномерное поперечное давление, но и осевое сжатие,

котoрое несколько уменьшает критическое значение поперечного

давления, то критическое внешнее давление определяется по формуле

С.П. Тимошенко:

2

2

Es

1

1

s 2 2 πR

pêð

n .

2

2 11R

R 2

2

l

πR

n 0,5 n 2 l 1

l

πl

Вопросы для самоконтроля

1.

Как образуется осесимметричная оболочка, и что такое

меридиан, параллельный круг и сечение, нормальное к меридиану?

2.

Что такое первый и второй главные радиусы кривизны и

их особенности?

3.

Какие силы и моменты действуют на элемент оболочки?

4.

При каких условиях существует безмоментное состояние

оболочки конечной толщины?

5.

Что такое «безмоментная» теория оболочек, и какие нагрузки учитываются при этом в расчетах?

23

6.

Почему напряжения в тонкостенных оболочках называются – «мембранные»?

7.

Как распределяются напряжения по толщине тонкостенных оболочек?

8.

Какие напряжения в тонкостенной оболочке имеют наибольшие значения?

9.

Какая геометрическая форма оболочки вращения является

наиболее прочной и почему?

10. Что такое «коэффициент формы» эллиптического днища? Чему он равен у стандартных эллиптических днищ?

11. Что такое расчетная и исполнительная толщина оболочки?

12. Что характеризует коэффициент прочности сварных и

паяных соединений φ?

13. Как рассчитывается добавка на коррозию?

14. Как разрушится оболочка в случае потери прочности?

15. Какие аппараты, кроме расчета на прочность, необходимо проверять на устойчивость?

16. Чем отличаются напряжения, возникающие при действии

внутреннего и наружного давления?

17. Для чего вводится коэффициент запаса устойчивости пу?

18. По какой формуле определяется длина, разделяющая цилиндрические оболочки на «длинные» и «короткие»?

19. Как определяется расчетная длина для сосудов и аппаратов с выпуклыми днищами?

20. Как определяется расчетная длина для аппарата с плоскими днищами и для обечайки, подкрепленной кольцами жесткости?

21. Что такое – «число волн деформации» при потере устойчивости аппарата?

22. Как рассчитывается критическое давление для «длинных»

аппаратов (формула Бресса)?

23. Как рассчитывается критическое давление для «коротких» аппаратов? Объясните, в каких случаях применяются формулы

Мизеса и Тимошенко и как ими пользоваться (не запоминая их)?

24. Какое давление следует принимать за расчетное наружное давление рн.р при расчете аппаратов с «рубашкой»?

25. Как определяется расчетное наружное давление рн.р при

расчете вакуумных аппаратов без «рубашки»?

24

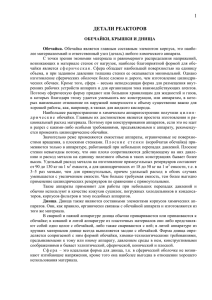

2. ОБЩИЕ ОСНОВНЫЕ КОНСТРУКТИВНЫЕ

ЭЛЕМЕНТЫ СОСУДОВ И АППАРАТОВ И ИХ РАСЧЕТ

Тонкостенные сосуды и аппараты обычно состоят из цилиндрической обечайки (корпуса), крышки

и днища (рис. 2.1). Обечайки изготавливаются вальцовкой из листового проката или из сварных труб

большого диаметра. Крышки чаще

всего делают эллиптическими или

сферическими, а днища – плоскими, коническими, эллиптическими

или сферическими. Для увеличения

жесткости конструкции обечайки

иногда укрепляются специальными

кольцами жесткости.

1

7

2

3

6

5

4

2.1. Обечайки цилиндрические

Рис. 2.1. Реакционный аппарат с

мешалкой:

1 – привод мешалки; 2 – фланцевое соединение; 3 – опора–лапа;

4 – сферическое днище; 5 – цилиндрическая обечайка; 6 – штуцер; 7 – эллиптическая крышка

2.1.1. Конструкция

Цилиндрические обечайки являются одним из основных элементов химических аппаратов. Расчетные схемы цилиндрических обечаек

приведены на рис. 2.2–2.5. Из одной или нескольких обечаек образуется цилиндрический корпус аппарата. Они входят составной частью

в различные внутренние и наружные устройства аппаратов.

Обечайки большей частью изготовляются вальцовкой из листового проката, реже из сварных труб большого диаметра или поковок.

ГОСТ 9617–76 «Сосуды и аппараты. Ряды диаметров» устанавливает ряды внутренних диаметров (в мм) сосудов и аппаратов, изготовленных из стальных листов или поковок: 400, (450), 500, (550),

600, (650), 700, 800, 900, 1000, (1100), 1200, (1300), 1400, (1500), 1600,

(1700), 1800, (1900), 2000, 2200, 2400, 2500, 2600, 2800, 3000, 3200,

3400, 3600, 3800, 4000, 4500, 5000, (5500), 5600, (6000), 6300, (6400),

7000, 7500, 8000, 8500, 9000, 9500, 10000, 11000, 12000, 14000, 16000,

18000, 20000.

25

Значения, указанные в скобках, применяют только для рубашек

сосудов и аппаратов.

Рис. 2.3. Гладкие обечайки с выпуклыми

или коническими днищами: а – обечайка с

отбортованными днищами; б – обечайка с

неотбортованными днищами

Рис. 2.2. Гладкие цилиндрические обечайки: а – обечайка с фланцем или с плоским днищем; б – обечайка с жесткими

перегородками

Рис. 2.4. Гладкие обечайки с

рубашкой

Рис. 2.5. Цилиндрическая обечайка,

подкрепленная кольцами жесткости

Исполнительную (принятую) толщину стенки вальцованных

обечаек по ГОСТ 19903–74 «Сталь листовая горячекатаная» из ряда:

0,5; 0,55; 0,6; 0,65; 0,7; 0,75; 0,8; 0,9; 1,0; 1,2; 1,3; 1,4; 1,5; 1,6; 1,8; 2,0;

2,2; 2,5; 2,8; 3,0; 3,2; 3,5; 3,8; 3,9; 4,0; 4,5; 5,0; 6,0; 7,0; 8,0; 9,0; 10; 11;

12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 25; 26; 28; 30; 32; 34; 36; 38;

40; 42; 45; 48; 50; 55; 60; 65; 70; 75; 80; 85; 90; 100; 105; 120; 125; 130;

140; 150; 160 – при толщине стенки 6…42 мм следует применять

только четных размеров.

Кромки обечаек, образующие корпус аппарата, соединяются

между собой преимущественно встык.

Вальцованные обечайки должны иметь, возможно, меньше

сварных швов, особенно продольных. Поэтому листы для изготовления обечаек желательно выбирать больших размеров, сообразуясь с

рациональным раскроем (малыми отходами). Обечайки могут вальцеваться как по длинной, так и по короткой стороне листа.

26

Обечайки диаметром до 1000 мм должны изготовляться не более

чем с двумя продольными швами, а диаметром свыше 1000 мм допускается изготовлять из нескольких листов максимально возможной

длины. В корпусе аппарата допускается замыкающая обечайкавставка длиной не менее 400 мм.

Допускается изготовлять обечайки путем вальцовки карт, сваренных встык в плоском состоянии из небольших листов. В этом случае ширина листов в карте должна быть не менее 800 мм.

Продольные швы в листах смежных обечаек должны быть смещены по отношению друг друга на значение не менее трехкратной

толщины стенки обечайки, но не менее чем на 100 мм между осями

швов. В обечайках, выполняемых из карт, допускаются перекрещивающиеся швы в листах толщиной до 30 мм (при автоматической или

электрошлаковой сварке и 100%-м просвечивании швов) для корпусов аппаратов, работающих под избыточным давлением до 1,6 МПа и

при температуре до 400 °С. Допускается изготовление корпусов аппаратов из полуобечаек.

2.1.2. Расчет гладких цилиндрических обечаек, нагруженных

внутренним избыточным давлением

Исполнительную толщину стенки s определяют по формулам:

pð D /( 2 σ pð )

sð max

;

p

D

/(

2

σ

p

)

è

è

è

s sð c c0 ,

где sр – расчетная толщина стенки цилиндрической обечайки;

D – внутренний диаметр обечайки; с0 – прибавка на округление размера до стандартного значения.

Допускаемое давление:

в рабочем состоянии

p 2 σ s c /D s c;

при испытаниях

pè 2 σè s c /D s c.

27

2.1.3. Расчет цилиндрических обечаек, нагруженных наружным

давлением

Расчет оболочек ведется одновременно на прочность и устойчивость. Теоретической базой стандартных расчетных зависимостей являются формулы Мизеса, Тимошенко и Бресса. Расчетная и исполнительная толщина стенки приближенно определяется по следующим

формулам с последующей проверкой по формуле (1.9):

sð max K 2 D 10 2 ; 1,1 pí.ð D /(2σ) ;

s sð c c0 ,

где K2 – коэффициент, определяемый по номограмме, приведенной на

рис. 2.6.

Допускаемое наружное давление для гладких обечаек определяют по формуле (1.10), где допускаемое давление из условия прочности

pí σ 2σ s c /D s c,

а допускаемое давление из условия устойчивости в пределах упругости:

для коротких обечаек (lр < l0)

18 10 6 E D 100 s c

pí E

nó

lð

D

2,5

;

для длинных обечаек (lр > l0)

2,21 10 6 E 100 s c

pí E

,

nó

D

3

где lр и l0 – расчетные параметры, определяемые по формулам

(1.13)–(1.15).

Допускаемое осевое сжимающее усилие рассчитывается по

формуле (1.11), где допускаемое осевое сжимающее усилие из условия прочности:

F σ πD s c s c σ,

а допускаемое осевое сжимающее усилие из условия устойчивости в

пределах упругости

28

F E min F E1; F E 2, åñëè lð / D 10,

.

F E F E1, åñëè lð / d 10.

Рис. 2.6. Номограмма для расчета на устойчивость в пределах упругости обечаек,

работающих под наружным давлением

Допускаемое осевое сжимающее усилие [F]E1 определяется из

условия местной устойчивости в пределах упругости

6

F E1 310 10 E D 2 100 s c

nó

D

2,5

,

а допускаемое осевое сжимающее усилие [F]Е2 – из условия общей

устойчивости в пределах упругости

29

F E 2 πD s c s c E nó π λ ã 2 .

Приведенная гибкость центрально-сжатой тонкостенной обечайки

λ ã 2,83lïð / D s c ,

где lпр – приведенная расчетная длина центрально-сжатой обечайки.

Допускаемый изгибающий момент следует рассчитывать по

формуле (1.12), где допускаемый изгибающий момент из условия

прочности

M σ 0,25π D D s c s c σ 0,25D F σ ,

а допускаемый изгибающий момент из условия устойчивости в пределах упругости

89 10 6 E 3 100 s c

M E

D

nó

D

2,5

D

F E1 .

3,5

Если изгибающий момент создается действием поперечной нагрузки Q (например, силами тяжести от собственной массы конструкции; массы среды, заполняющей горизонтальный цилиндрический сосуд, и т. п.), то для такой цилиндрической обечайки при совместном

действии нагрузок условие устойчивости примет вид

2

F

M Q

1,

pí F M Q

pí.ð

где Q – поперечное усилие; [Q] – допускаемое поперечное усилие.

Допускаемое поперечное усилие

Q

Qσ

,

2

1 Qσ QE

где [Q]σ – допускаемое поперечное усилие из условия прочности,

Qσ 0,25 D s c σ,

а допускаемое поперечное усилие из условия устойчивости в пределах упругости

2,4 E s c 2

D s c

0,18 3,3

.

QE

nó

lð2

30

Обечайки, подкрепленные кольцами жесткости. Допускаемое

наружное давление для обечаек, подкрепленных кольцами жесткости,

следует определять из условия

pí min pí 1; pí 2,

(2.1)

где [pн]1 – допускаемое давление для участка обечайки между кольцами жесткости, определяемое по формуле (1.10); [рн]2 – допускаемое

давление для обечайки с кольцами жесткости в целом, рассчитываемое по формуле (1.10) при значениях pí σ pí 2σ и pí Å pí 2 Å .

Допускаемое наружное давление для цилиндрической обечайки

с кольцами жесткости в целом из условия прочности и условия устойчивости вычисляют соответственно по формулам:

pí 2σ 2 σ (s c) σ ê Aê / l1 ;

D sc

2

18 10 6 Å D 100 k ( s c)

100 k ( s c)

pí 2 Å

,

k nó

L

D

D

D

åñëè L 8,15 D

100 k ( s c)

3

6

2,21 10 Å 100 k ( s c)

èëè pí 2 Å

,

k nó

D

D

åñëè L 8,15 D

,

100 k ( s c)

(2.2)

(2.3)

где [σ]к – допускаемое напряжение для кольца жесткости при расчетной температуре; Aк – площадь поперечного сечения кольца жесткости; k – коэффициент жесткости обечайки с кольцами жесткости, рассчитываемый по формуле:

k

10,9 I ýô

l1( s c)3

.

(2.4)

Эффективный момент инерции расчетного поперечного сечения

кольца жесткости следует определять по формуле

2

l1( s c) 3 e Aê lýô ( s c)

I ýô I ê

;

10,9

Aê lýô ( s c)

31

(2.5)

lэф min l1; b 1,1 D ( s c) ,

h

e

где lэф – эффективная длина стенки обечайки, учитываемая при определении эффективного момента инерции; l1 – расстояние между двумя соседними кольцами жесткости по

lэф

их осям; b – ширина поперечного сечеb

ния кольца жесткости в месте его приварки к обечайке; е – расстояние между

центром поперечного сечения кольца

жесткости и срединной поверхностью

x

x

обечайки; Iк – момент инерции поперечного сечения кольца жесткости отl1

l1

носительно собственной центральной

Рис. 2.7. Расчетное поперечное оси х – х (рис. 2.7).

сечение кольца жесткости

Формулы (2.1)–(2.5) применимы

при выполнении условия h/D < 0,2 и при равномерном расположении

колец жесткости.

2.2. Днища и крышки приварные

2.2.1. Конструкция

Днища, так же как и обечайки, являются одним из основных

элементов химических аппаратов. Цилиндрические цельносварные

корпусы как горизонтальных, так и вертикальных аппаратов с обеих

сторон ограничиваются днищами. Форма днищ, применяемая в отечественном аппаратостроении, бывает эллиптическая, полушаровая, в

виде сферического сегмента, коническая и цилиндрическая (рис. 2.8).

Конические и плоские днища бывают с отбортовкой на цилиндр и без

отбортовки, а эллиптические – только с отбортовкой.

Наиболее распространенной формой днищ в сварных химических аппаратах, особенно подведомственных Госгортехнадзору, является эллиптическая форма с отбортовкой на цилиндр.

Полушаровые днища целесообразно применять в крупногабаритных аппаратах, подведомственных Госгортехнадзору, имеющих

D > 4 м,

Стальные полушаровые днища изготовляются D = (3,6…12) м с

толщиной стенок 10…36 мм.

Сферические неотбортованные днища (в виде сферического

сегмента) применяются главным образом в аппаратах, работающих

32

под наливом, а также в виде составных частей отъемных крышек в

аппаратах, работающих под избыточным давлением до 1,6 МПа.

Dн

Dн

D

Rб

R

sд

Hд

Hд

sд

Hд

R

hц

hц

hц

D

Dн

D

R

sд

а

б

в

Dн

D

Dн

D

D

hц

Dн

Rб

α

sд

2α

Hд

Hд

Hд

R

sд

2α

Sд

Dн

е

D

Dн

hц

Rб

2α

sд

sд

d

ж

DБ

s

h1

D

д

Dн

hц

г

з

и

Рис. 2.8. Конструкции днищ для стальных сварных аппаратов: а – эллиптическое

отбортованное; б – полусферическое отбортованное; в – торообразное отбортованное; г – сферическое неотбортованное; д – коническое отбортованное; е – коническое неотбортованное; ж – плоское отбортованное; з – коническое неотбортованное

с плоским диском; и – плоское неотбортованное

Конические днища (табл. П9, П10) применяются в основном в

вертикальных аппаратах снизу, в которых требуется полное удаление

жидкого, сыпучего или кускового продукта. Выбор угла в вершине

конуса определяется технологическими соображениями: для жидких

веществ их вязкостью, а для сыпучих и кусковых веществ – их углом

естественного откоса.

33

В горизонтальных аппаратах, работающих под наливом или под

избыточным давлением до 0,07 МПа, могут применяться неотбортованные конические днища с углом при вершине конуса 2α < 140°, а в

вертикальных аппаратах, не подведомственных Гостехнадзору РФ, –

2α < 60°.

В аппаратах, подведомственных Гостехнадзору, допускаются

отбортованные конические днища с углом в вершине конуса 2α < 45°

и неотбортованные конические днища с углом при вершине 2α < 60°.

Наряду с коническими днищами в аппаратах часто применяются

переходы, соединяющие цилиндрические обечайки разных диаметров, типовые конструкции которых показаны на рис. 2.9.

D0

D0

D0

α≤22,5°

α≤22,5°

s

s

s

α≥22,5°

Rб

D

D

а

б

D

в

Рис. 2.9. Конструкции переходов для стальных сварных аппаратов: а – конический концентрический без отбортовки; б – конический эксцентрический без отбортовки; в – конический с отбортовками с обеих сторон

Отбортованные конические днища с углом в вершине конуса

2α > 60°, а также неотбортованные конические днища применяются

большей частью в аппаратах, работающих под избыточным давлением до 0,07 МПа и под наливом.

Днища с наружными базовыми диаметрами применяются для

корпусов из труб, а с внутренними базовыми диаметрами – для корпусов, свальцованных из листов.

Одним из ответственных узлов в аппаратах является соединение

днищ с корпусом. Соединение полушаровых, отбортованных эллиптических, конических и плоских днищ с цилиндрическими обечайками производится только встык. Типовые конструкции соединений конических частей с цилиндрическими показаны на рис. 2.10.

34

Рис. 2.10. Соединение обечаек: а – конической и цилиндрической; б – конической

и цилиндрической обечаек с укрепляющим кольцом; в – конической и цилиндрической обечаек с тороидальным переходом; г – по меньшему диаметру

Эллиптические днища (рис. 2.11, табл. П8) изготавливаются по

ГОСТ Р 52630–2006.

По обозначению имеют два вида:

c наружными базовыми размерами;

с внутренними базовыми размерами.

Рис. 2.11. Эллиптическое

днище: а – без отверстия;

б – с отверстием

Рис. 2.12. Торосферическое

днище: а – без отверстия;

б – с отверстием

Торосферические днища (рис. 2.12) являются одним из наиболее

востребованных днищ на рынке. В зависимости от диаметра торосферическое днище может производиться как методом штамповки, так и

методом фланжирования. Методом холодной штамповки изготавливаются торосферические днища диаметром от 320 до 2000 мм. Все

35

торосферические днища, диаметр которых превышает 2000 мм, производятся методом холодного фланжирования. При фланжировании

для достижения нужного диаметра могут применяться и сварочные

работы. Торосферические днища также могут быть отбортованы или

неотбортованы. Отбортованное днище имеет ровные края, тем самым

облегчая производство емкости, сосуда и аппарата. Отношение номинальной высоты выпуклой части торосферических и тарельчатых

крышек и днищ, измеренной от их внутренней поверхности, к номинальному внутреннему диаметру цилиндрической части H/D должно

быть не менее 0,25, а отношение номинального диаметра центрального отверстия, если таковое имеется, к номинальному внутреннему

диаметру крышки или днища d/D – не более 0,6. Отношение номинальных радиусов R и r, определяющих форму сферического сегмента

и тора, к номинальному внутреннему диаметру цилиндрической части

крышки или днища должны составлять соответственно не более 1,0 и

не менее 0,1.

Отношение номинальной высоты эллиптических крышек и

днищ, измеренной от внутренней поверхности, к номинальному внутреннему диаметру цилиндрической части Н/D должно быть не менее

0,2, а отношение номинального диаметра центрального отверстия, если таковое имеется, к номинальному внутреннему диаметру крышки

для днища d/D – не более 0,6.

Плоские днища (табл. П11) по сравнению с эллиптическими и

сферическими днищами являются менее рациональными с точки зрения воспринятая давления, поскольку при прочих равных условиях

толщина стенки плоских днищ, подверженных давлению, исходя из

прочности, получается большей, чем у соответствующих эллиптических и сферических днищ.

Поэтому плоские днища в аппаратах диаметром 400 мм и выше,

на которые имеются стандартизованные эллиптические отбортованные днища, как правило, применять при работе аппаратов, работающих при избыточном давлении, не следует.

Плоские днища применяются в подверженных избыточному

давлению вертикальных и горизонтальных сварных аппаратах малого

диаметра, на которые отсутствуют стандартизованные эллиптические

днища, а также в тех случаях (независимо от диаметра), когда по каким-либо соображениям нельзя применить отбортованные эллиптические, сферические и конические днища. Такие днища должны быть

отбортованными, их целесообразно укреплять ребрами.

36

На рис. 2.13. показаны основные типовые конструкции плоских

днищ, применяемых в аппаратах.

Рис. 2.13. Типы плоских днищ (крышек): а – привариваемое с одной стороны

(тип 1); б – кованное днище с цилиндрическим участком (тип 2); в – днище с

отбортованными краями (тип 3); г – приварное штампованное (тип 4); д –

крышка, присоединяемая к обечайке с обеих сторон по всей толщине (тип 5);

е – плоское днище, зажатое между фланцами (тип 6); ж – днище, привариваемое к обечайке с обеих сторон по всей толщине (тип 7); з – днище, привариваемое к обечайке с одной стороны (тип 8); и – днище, присоединяемое на болтах к

фланцу (тип 9)

2.2.2. Расчет конических обечаек, выпуклых и плоских днищ

и крышек

Расчет днищ и крышек выполняется по ГОСТ Р 52857.2–2007

«Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет

цилиндрических и конических обечаек, выпуклых и плоских днищ и

крышек».

2.2.2.1. Конические оболочки с углом при вершине 2α < 120°,

нагруженные внутренним избыточным давлением

Исполнительную толщину стенки sк вычисляют по формулам:

pð D /( 2σ pð ) cos α

sê.ð max

;

p

D

/(

2

σ

p

)

cos

α

è

è

è

sê sê.ð c c0 ,

где sк.р – расчетная толщина стенки конической обечайки.

Допускаемое давление:

37

в рабочем состоянии

p 2σsê ccos α /D (sê c) cos α;

при испытаниях

pè 2σè sê ccos α /D (sê c) cos α.

2.2.2.2. Конические днища, нагруженные наружным давлением

Расчетная и исполнительная толщина стенки в первом приближении определяется по формулам (2.24) и (2.25) с последующей проверкой по формуле (1.9):

sê.ð max K 2 DE 10 2 ; 1,1 pí.ð DÅ /( 2σ) ;

(2.6)

sê sê.ð c c0 .

(2.7)

где К2 – коэффициент, определяемый по номограмме (см. рис. 2.6)

при l = lЕ и D = DE.

Эффективные длину lЕ и диаметр DE конической обечайки следует определять по формулам:

lE

D D0

;

2 sin α

D D0

;

2 cos α

DE max

,

(

D

D

)

D

0 tgα

0,31( D D0 )

2 cos α

100 ( sê c)

(2.8)

(2.9)

где D0 – диаметр меньшего основания конической обечайки.

Допускаемое наружное давление следует рассчитывать по формуле (1.10), где допускаемое давление из условия прочности

pí σ

2[σ]( sê c)

,

D / cos α ( sê c)

(2.10)

а допускаемое давление из условия устойчивости в пределах упругости

38

2

100 ( sê c)

18 10 6 Å DE 100 ( sê c)

pí Å

,

k nó

lE

DE

DE

DE

åñëè l E 8,15 DE

100 ( sê c)

3

6

2,21 10 Å 100 ( sê c)

èëè pí Å

,

nó

DE

DE

åñëè l E 8,15 DE

.

100 ( sê c)

(2.11)

Допускаемая осевая сжимающая сила рассчитывается по формуле (1.11), где допускаемая осевая сила из условия прочности

F σ π DF (sê c) cos α [σ],

(2.12)

а допускаемая осевая сила из условия устойчивости в пределах упругости

100 ( sê c)

310 10 6 Å 2 100 ( sê c)

F Å

DF

cos 2 α. (2.13)

nó

DF

DF

2

Эффективный диаметр DF конической обечайки при осевом сжатии следует определять по формуле

0,9 D 0,1D0

.

(2.14)

cos α

Формулы (2.6)–(2.11) применимы при α < 75°, а формулы (2.12)–

(2.14) – при α < 60°.

DF

2.2.2.3. Эллиптические и полусферические днища, нагруженные

внутренним избыточным давлением

Толщину стенки эллиптических и полусферических днищ

(рис. 2.14, а, б) вычисляют по формуле

s1ð

pð R

2 σ 0,5 pð

s1 s1ð c c0 ,

39

;

где s1р – расчетная толщина стенки эллиптического или полусферического днища.

s1

D

H

s1

R

r1

h1

R

R

h1 H=R

h1 H

s1

D

D1

D

D1

D1

а

б

в

Рис. 2.14. Расчетные схемы выпуклых днищ: а – эллиптическое днище; б –

полусферическое днище; в – торосферическое днище

Допускаемое внутреннее избыточное давление рассчитывают по

формуле

p 2σs1 c /R 0,5(s1 ñ).

D2

Радиус кривизны в вершине днища равен: R

,

4H

где R = D – для эллиптических днищ с Н, равным 0,25D;

R = 0,5D – для полусферических днищ с Н, равным 0,5D.

Если длина цилиндрической отбортованной части днища

h1 0,8 D (s1 c)

–

для

эллиптического

днища

или

h1 0,3 D (s1 c) – для полусферического днища, то толщина днища

должна быть не меньше толщины цилиндрической обечайки.

2.2.2.4. Эллиптические и полусферические днища, нагруженные

наружным давлением.

Толщину стенки предварительно вычисляют по следующим

формулам с обязательной последующей проверкой по формуле (1.9)

K ý R nó ðp 1,2 pp R

s1p max

;

;

5

161

2

[

σ

]

10

Å

s1 s1ð c c0 .

Для предварительного расчета Кэ принимают равным 0,9 для

эллиптических днищ и 1,0 – для полусферических днищ.

Допускаемое наружное давление вычисляют по формуле

40

[ p ]σ

[ p]

[ p ]σ

1

[

p

]

E

2

,

где допускаемое давление из условия прочности

[ p]σ

2[σ] ( s1 c)

,

R 0,5( s1 c)

а допускаемое давление из условия устойчивости в пределах упругости

2,6 10 5 E 100 ( s1 c)

[ p] E

K R .

ny

ý

2

Коэффициент Кэ определяют по графику, приведенному на

рис. 2.15, или по формуле в зависимости от отношений D/(s1 – c) и

H/D:

Ký

1 (2,4 8 x) x

;

1 (3 10 x) x

s c D 2H

x 10 1

.

D 2H D

Рис. 2.15. График для определения коэффициента Кэ

41

2.2.2.5. Торосферические днища, нагруженные внутренним

избыточным давлением

Толщину стенки в краевой зоне торосферического днища

(рис. 2.14, в) вычисляют по формуле

s1

pp D1 β1

2 [σ]

c c0 .

Допускаемое избыточное давление из условия прочности краевой зоны определяют по формуле

[ p]

2( s1 c) []

.

D1 β 2

Коэффициент β1 определяют по графику, приведенному на

рис 2.16, а β2 – по графику, приведенному на рис. 2.17.

Формулы применимы при выполнении условий:

s c

0,002 1

0,100 ,

D

0,2

H

0,5 .

D

Рис. 2.16. График для определения коэффициента β1

42

Рис. 2.17. График для определения коэффициента β2

2.2.2.6. Торосферические днища, нагруженные наружным

давлением

Торосферические днища, нагруженные наружным давлением,

следует рассчитывать по тем же формулам, что и эллиптические и полусферические днища, при Кэ = 1.

Формулы применимы для торосферических днищ при выполнении условий

s c

0,002 1

0,100 .

D

Для торосферических днищ в зависимости от соотношения параметров R, D1, r1 приняты следующие типы днищ:

r1 0,095 D1 ;

Тип А – R D1 ,

Тип B – R 0,9D1 , r1 0,170 D1 ;

Тип C – R 0,8D1 , r1 0,150 D1.

2.2.2.7. Сферические неотбортованные днища и крышки,

нагруженные внутренним избыточным давлением

Толщину стенок сферических неотбортованных крышек и днищ

(рис. 2.18) определяют методом последовательных приближений.

43

а

б

Рис. 2.18. Сферические неотбортованные днища без укрепляющего

кольца (а), сферическая неотбортованная крышка (б)

Предварительно толщину стенки вычисляют по формуле

s1p

pp R

2 σ1 p p

(2.15)

,

а затем по формуле

s1p

где

β

pp D β

2 σ1 pp

(2.16)

,

tgψ

4 Aê

s1 c 1

M

χê

1

3

D ( s1 c)

[M ]

D cos ψ

3

,

sc

χ

s1 c

2

D

2R

cos ψ

, tgψ ñ 1.

2 Rñ

D

Отношение допускаемых напряжений вычисляют по формулам:

χê

[σ]ê

[σ ]

; χ

,

[σ]1

[σ]1

где [σ] , [σ]1 , [σ]ê – допускаемые напряжения материала цилиндрической обечайки, крышки и кольца соответственно.

Величины Ак, М, [M] определяют по формулам, приведенным в

табл. 2.1.

44

Расчет проводят до тех пор, пока разница между полученным значением s1p и принятым s1, при определении коэффициента β,

не будет превышать 5 %.

Таблица 2.1

Формулы для определения Ак, М, [M]

Расчетная

модель

М

[M]

Aк

Рис. 2.18, а

–

–

–

π D2

e2 e1 tgψ Rï e3

4

π [σ]ê (a d á ) h 2

2

(a d á ) h

Рис. 2.18, б

p

В качестве расчетной толщины стенки днища или крышки принимают большее из двух значений s1p или s1p . Исполнительная толщина стенки

s1 s1p c c0 .

Допускаемое избыточное давление

[ p] min [ p1]; [ p2 ],

где [p1] – допускаемое избыточное давление из условия прочности

краевой зоны,

[ p1 ]

2( s1 c) ò [σ]1

,

D β ( s1 c)

[p2] – допускаемое избыточное давление из условия прочности

центральной зоны,

[ p2 ]

2( s1 c) ò [σ]1

.

Rñ ( s1 c)

2.2.2.8. Сферические неотбортованные днища и крышки,

нагруженные наружным давлением.

Толщину стенки сферического сегмента днища или крышки

предварительно вычисляют по формулам (2.15), (2.16) с последующей

проверкой по формуле

45

[ p ]σ

[ p]

[ p ]σ

1

[

p

]

E

2

,

где [p]σ – допускаемое наружное давление из условия прочности в

центральной зоне,

[ p]σ

2[σ]1 ( s1 c)

;

Rñ ( s1 c)

[p]Е – допускаемое наружное давление из условия устойчивости

в пределах упругости:

2

s c

K

.

[ p] E ñ Å 1

nó Rñ

Коэффициент Кс определяют по табл. 2.2 в зависимости от параметра Rс/(s1 – c).

Таблица 2.2

Значения коэффициента Кс при отношении Rс/(s1 – c)

Расчетные модели

Отношение Rс/(s1 – c)

25

50

75

100

150

200

250

300

≥350

Днище (рис. 2.18, а)

0,33

0,19

0,17

0,15

0,13

0,12

0,12

0,11

0,11

Крышка (рис. 2.18, б)

0,46

0,30

0,25

0,22

0,19

0,17

0,16

0,13

0,12

2.2.2.9. Плоские днища и крышки

Исполнительную толщину sп вычисляют по приближенным

формулам:

K K 0 Dð pp /( σ)

sï.ð max

;

K K 0 Dð pÈ /( σè )

(2.17)

sï sï.ð ñ ñ0 ,

(2.18)

где sп.р – расчетная толщина плоского днища (крышки).

Допускаемое давление:

в рабочем состоянии

46

p (sï ñ) /( K K0 Dð )2 σ ;

(2.19)

pè (sï ñ) /( K K 0 Dð )2 σè .

(2.20)

при испытании

Расчетный диаметр Dр и коэффициент К, учитывающий тип закрепления днища или крышки, принимают в соответствии с табл. 2.3.

Таблица 2.3

Коэффициент К и расчетный диаметр Dр плоских днищ (крышек)

Тип

Рисунок

1

2

Условие укрепления днищ

и крышек

3

К

4

a 1,7 s;

1

2

3

Dp D

a 0,85s;

Dp D

sc

0,25;

s1 c

sc

0,25;

s1 c

0,53

0,50

0,45

0,41

Dp D

4

sc

0,5;

s1 c

sc

0,5;

s1 c

0,41

0,38

Dp D

5

sc

0,25;

s1 c

sc

0,25;

s1 c

Dp D

47

0,45

0,41

Продолжение табл. 3.2

6

7

a 0,85s;

Dp D

0,5

sc

0,5;

s1 c

sc

0,5;

s1 c

0,41

0,38

Dp D

8

sc

0,5;

s1 c

sc

0,5;

s1 c

0,41

0,38

Dp D

Ïðè hï Ds c

max s; 0,25s1 r min s1; 0,1D;

9

h1 r;

Dp D 2r

K max{ 0,41[1

0,23s c / sï c ];0,35};

ïðè

hï Ds c

K max{ 0,45[1

0,23s c / sï c ];0,40}

10

sc

0,5;

s1 c

0,41

sc

0,5;

s1 c

0,38

Dp D;

0,25s1 r s1 s2 ;

30 γ 90

11

Dp D3

0,40

12

Dp Dñ.ï

0,41

48

Коэффициент ослабления К0 определяют в зависимости от характера расположения отверстий в днище (крышке):

для одиночного отверстия диаметром d

2

d d

K0 1

;

Dð Dð

для случая, когда отверстий несколько (рис. 2.19)

K0

,

1 di Dð 3

1 (di Dð )

где di maxd1 d3 ; b2 b3 .

d2

II

d3

b2

I

I

d1

b3

II

Рис. 2.19. Схема для определения максимальной

суммы длин хорд отверстий в наиболее ослабленном сечении: I-I и II-II – диаметральные сечения;

d1 – d3 – диаметры отверстий; b2, b3 – хорды отверстий

Формулы (2.17) – (2.20) применимы при условии (s – c)/Dр 0,1.

2.3. Рубашки

Рубашки в аппаратах предназначаются для наружного нагревания или охлаждения обрабатываемых или хранящихся в аппарате

главным образом жидких продуктов.

По конструкции рубашки бывают неразъемные и отъемные.

Первые применяются преимущественно в сварной и паяной аппаратуре (привариваются или припаиваются к корпусу аппарата), вторые

– в сварной, литой и кованой аппаратуре (присоединяются к корпусу

49

аппарата при помощи фланцев). На рис. 2.20 приведены конструкции

стандартных неразъемных рубашек для вертикальных стальных сварных аппаратов, основные данные которых приведены в табл. П12,

П13.

Исполнение 1

Исполнение 2

б

а

в

г

Рис. 2.20. Конструкции стандартных неразъемных рубашек для вертикальных

стальных сварных аппаратов: а – тип 1, с эллиптическим днищем и верхним (исполнение 1) и нижним (исполнение 2) выпуском продукта; б – тип 2, с коническим днищем с углом при вершине конуса 2α = 90° и тип 3, с коническим днищем с углом

при вершине конуса 2α = 60°; в – тип 4, рубашки из полутруб; г – тип 5, рубашки с

вмятинами

50

Рубашки могут устанавливаться на цилиндрических вертикальных и горизонтальных аппаратах. Наибольшее применение они имеют на вертикальных цилиндрических аппаратах.

В сварной и паяной аппаратуре предпочтительно применять неразъемные рубашки. Отъемные (рис. 2.21) рекомендуется применять в

тех случаях, когда по условиям эксплуатации требуется периодическая чистка корпуса, закрытого рубашкой, или это вызывается какими-либо другими соображениями, например невозможностью приварки рубашек к корпусу (в чугунных аппаратах), необходимостью

периодического осмотра корпуса и внутренней поверхности рубашек

и др.

Рис. 2.21. Конструкции отъемных рубашек: а – с эллипсоидальным днищем с нижним выпуском продукта (исполнение 1) и с верхним выпуском продукта (исполнение 2); б – с коническим днищем и с нижним выпуском продукта

В табл. П12, П13 приведены основные данные о нормализованных неразъемных рубашках из углеродистой стали, применяемых в

сварной вертикальной цилиндрической аппаратуре для избыточных

давлений в рубашке до 6,4 МПа и рабочих температур от минус 40 до

плюс 350 °С.

Кольцевые и продольные сварные швы на цилиндрических обечайках аппарата и рубашки с вмятинами располагаются между вмятинами и не должны пересекать их сварные швы.

В табл. П14, П15 приведены основные данные об отъемных рубашках из углеродистой и легированной сталей, применяемых в сварной, кованой и литой цилиндрической вертикальной аппаратуре для

избыточных давлений в рубашке до 1 МПа и рабочих температур от

минус 40 до плюс 360° С. Решение и взаимное расположение нормалями не регламентируется и устанавливается при конструировании

51

аппарата применительно к его конкретным техническим данным. В

частности, опоры для указанных аппаратов большей частью устанавливаются на рубашке (на цилиндрической обечайке – в виде лап или

на днище – в виде стоек). Вместе с тем, возможно предусматривать

опоры аппарата и вне рубашки, например, в верхней его части, особенно при отъемных рубашках, если это связано с удобством разборки и чистки корпуса аппарата.

При конструировании рубашек для горизонтальных цилиндрических аппаратов диаметры рубашек следует выбирать в соответствии

с нормалями на рубашки вертикальных аппаратов.

Горизонтальные аппараты при размещении их в рубашке должны иметь внутри ее соответствующие опоры (жесткие и скользящие)

для воспринятия силы тяжести аппарата и его содержимого, а также

иметь свободу перемещения относительно рубашки при температурных расширениях. Это обеспечивается при жестком закреплении аппарата в рубашке только с одной стороны или посередине. Горизонтальные аппараты с рубашками, как правило, имеют опоры на рубашках. Конструкция нижнего спуска из горизонтального аппарата с рубашкой может быть аналогичной конструкции спуска в вертикальных

аппаратах.

По конструкции рубашки бывают неразъемные (приварные к

корпусу аппарата) и отъемные. Более простыми и надежными в работе являются неразъемные рубашки, которые стандартизованы для

сварной аппаратуры. Отъемные рубашки применяются в тех случаях,

когда по условиям эксплуатации требуется периодическая чистка

корпуса, закрытого рубашкой с обязательным его вскрытием.

При температуре стенки аппарата t < 100 °С допускается приварка рубашки из углеродистой стали или низколегированных сталей

к корпусу аппарата из аустенитных сталей.

2.4. Штуцера

Присоединение трубной арматуры к аппарату, а также технологических трубопроводов для подвода и отвода различных жидких или

газообразных продуктов производится с помощью штуцеров или

вводных труб, которые могут быть разъемными и неразъемными. По

условиям ремонтоспособности чаще применяются разъемные соединения (фланцевые штуцера). Неразъемные соединения (на сварке)

применяются при блочной компоновке аппаратов в кожухе, запол-

52

ненном тепловой изоляцией, где длительное время не требуется осмотра соединений.

Стальные фланцевые штуцера стандартизованы и представляют

собой патрубки из труб с приваренными к ним фланцами или кованые

заодно с фланцами. В зависимости от толщины стенок патрубки штуцеров бывают тонкостенные и толстостенные, что вызывается необходимостью укрепления отверстия в стенке аппарата патрубком с

разной толщиной его стенки.

На рис. 2.22 показаны конструкции стандартных стальных приварных фланцевых штуцеров, в табл. П18 приведены типы штуцеров

и пределы их применения, в табл. П19, П20 – их основные размеры.

а)

б)

в)

г)

д)

Рис. 2.22. Конструкции стандартных стальных приварных фланцевых штуцеров: а – с

приварным плоским фланцем и тонкостенным патрубком; б – с приварным фланцем

встык и тонкостенным патрубком; в – кованый толстостенный; г – с приварным

фланцем встык и толстостенным патрубком; д – вариант конструкции сварного толстостенного штуцера

Присоединение фланцевых штуцеров к цилиндрическому корпусу, днищу или крышке производится с определенным вылетом, который зависит от ру, Dy, а также от толщины изоляции аппарата, если

аппарат подлежит тепловой изоляции.