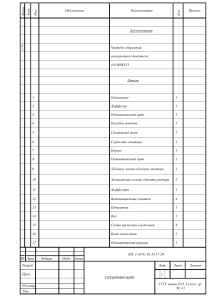

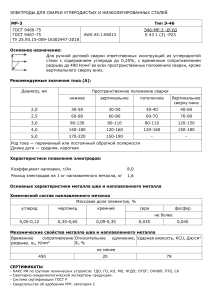

Областное государственное автономное профессиональное образовательное учреждение «Белгородский машиностроительный техникум» Самостоятельная работа На тему: «Разработка технологического процесса сборки и сварки опоры» Выполнил обучающийся гр.32 Черноиванов Артем Руководитель ____________ /Шахбанова В.И. / Белгород, 2018г. Содержание ВВЕДЕНИЕ 1. ОБЩАЯ ЧАСТЬ 1.1. Описание и назначение сварной конструкции 1.2. Материал изделия 2. СПЕЦИАЛЬНАЯ ЧАСТЬ 2.1. Выбор электродов и режима сварки 2.2. Технологическая карта изготовления сварной конструкции 3. ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ 3.1. Техника безопасности при выполнении сварочных работ 3.2. Электробезопасность 3.3. Пожаробезопасность ВЫВОДЫ СПИСОК ЛИТЕРАТУРЫ БМТ. 15.01.05. 19976. Изм. Лис № докум т Разраб Черноиванов А Пров Н. Контр. Утв Подпись Дата Разработать технологический процесс сборки и сварки опоры. Литера Лист y 2 БМТ, гр.32 Листов Введение Сварка - технологический процесс соединения твёрдых материалов в результате действия межатомных сил, которое происходит при местном сплавлении или совместном пластическом деформировании свариваемых частей. Сваркой получают изделия из металла и неметаллических материалов (стекла, керамики, пластмасс и др.). Изменяя режимы сварки, можно наплавлять слои металла различной толщины и различного состава. На специальном оборудовании в определенных условиях можно осуществлять процессы, противоположные по своей сущности процессу соединения, например огневую, или термическую, резку металлов. Простейшие приёмы сварки были известны в 8-7-м тыс. до н. э. В основном сваривались изделия из меди, которые предварительно подогревались, а затем сдавливались. При изготовлении изделий из меди, бронзы, свинца, благородных металлов применялась т. н. литейная сварка. Соединяемые детали заформовывали, подогревали и место соединения заливали заранее приготовленным расплавленным металлом. Изделия из железа и его сплавов получали их нагревом до "сварочного жара" в кузнечных горнах с последующей проковкой. Этот способ известен под названием горновая, или кузнечная, сварка. Только эти два способа сварки были распространены вплоть до конца 19 в. Толчком к появлению принципиально новых способов соединения металлов явилось открытие в 1802 дугового разряда В. В. Петровым. В 1882 Н. Н. Бенардос и в 1890 Н. Г. Славянов предложили первые практически пригодные способы сварки с использованием электрической дуги. В начале 20 в. дуговая электросварка постепенно стала ведущим промышленным способом соединения металлов . К началу 20 в. относятся и первые попытки применения для сварки и резки горючих газов в смеси с кислородом. Первую ацетилено - кислородную сварочную горелку сконструировал французский инженер Э. Фуше, который получил на неё патент в Германии в 1903. В России этот способ стал известен предположительно к 1905, получил распространение к 1911. Клепаные соединения применяют для изделий из листового, полосового материала или профильного проката в конструкциях, работающих в условиях ударных или вибрационных нагрузок при небольших толщинах соединяемых деталей для скрепления деталей из разных материалов, деталей из материалов, не допускающих нагрева или не БМТ. БМТ.15.01.05. 15.01.05.19976. 19976 С Изм. Лист Лист Изм. №докум докум № Подпись Дата Дата Подпись Лист Лист свариваемых. В наше время клепаные соединения вытесняются более экономичными и технологичными сварными и клееными соединениями, так как отверстия под заклепки ослабляют сечения деталей на 10—20%, а трудоемкость изготовления и масса клепаной конструкции обычно больше, чем сварной или клееной. Сегодня сварка применяется для неразъемного соединения широчайшей гаммы металлических, неметаллических и композиционных конструкционных материалов в условиях земной атмосферы, Мирового океана и космоса. Несмотря на непрерывно увеличивающееся применение в сварных конструкциях и изделиях легких сплавов, полимерных материалов и композитов, основным конструкционным материалом остается сталь. Именно поэтому мировой рынок сварочной техники и услуг возрастает пропорционально росту мирового потребления стали. К началу ХХI в. он оценивается примерно в 40 млрд. долларов, из которых около 70 % приходится на сварочные материалы и около 30 % – на сварочное оборудование. Отмеченные особенности определяют общую положительную тенденцию роста мирового производства сварных конструкций, динамичного развития мирового и регионального рынков сварочной техники и материалов, а также объемов научных исследований и разработок по совершенствованию сварки и родственных технологий. Основываясь на анализе, проведенном академиком Б.Е. Патоном, выделим основные направления развития сварки и родственных технологий в ХХI в. Сначала несколько слов об общих тенденциях применительно к нашей стране. Доля механизированных и автоматических способов сварки в защитных газах, заменяющих ручную дуговую, составит в будущем 50 – 55 % общего ее объема. Развитие сварки под флюсом, доля которой к 2018 г. составит ~ 17 % в общем ее объеме, связано с созданием более совершенного оборудования. Учитывая мировые тенденции расширения области применения прогрессивных ресурсосберегающих технологий можно предположить, что доля лазерной технологии в сварочном производстве в предстоящее десятилетие существенно увеличится и достигнет 6 – 8 % общего объема сварочных работ. 1. ОБЩАЯ ЧАСТЬ 1.1 Описание опоры и анализ её технологичности БМТ. 15.01.05. 19976. Изм. Лист № докум Подпись Дата Лист Опора предназначена для складирования длинномерного проката (труб,уголков, швеллеров). Изделие представляет собой сварную металлоконструкцию, выполненную из листовой стали марки 09Г2-это сталь легированная конструкционная качественная, содержит 0,09% углерода, 2% марганца. Так как сталь низкоуглеродистая, то будет свариваться без ограничений. Металлическая конструкция состоит из следующих деталей: на плиту (поз.5) вертикально устанавливают лист (поз.7) тавровым соединением. Для более жесткого закрепления листа (поз.7) с обеих сторон приварены листы (поз.3-2шт) и листы (поз.4-4шт). По краям приварены тавровым соединением 2 листа (поз.6), на которых имеются по 2 сборочных отверстия диаметром 28 мм на каждом листе. Сверху на лист (поз.7) приварен тавровым соединением изогнутый лист с радиусным закруглением R 1018мм (поз.1). Для закрепления листа (поз.1) и листов (поз.6-2шт) внахлестку приварены лапки (поз.2-2шт). Лапки (поз.2) собирают и прикрепляют к листам (поз.6) по контрольным отверстиям при помощи болтов (поз.8-2шт) на каждой лапке. На плите (поз.5) имеется 4 отверстия диаметром 30мм для установки и закрепления опоры. Габаритные размеры конструкции: 1820-300-1000 мм. Все соединения на опоре выполняются полуавтоматической сваркой в среде защитных газов : 80% Ar + 20% CO2 и проволокой с диаметром 1.2 мм соединениями : тавровым соединением Т1 с катетом 6 мм. и нахлесточным соединением. Конструкция технологична т.к. её можно разбить на подузлы. Технологичность - это выбор такого конструктивного оформления конструкции которое обеспечивает удобство, простоту изготовления сварного изделия любыми видами сварки. Технологичность конструкции обеспечивается выбором металл, формы свариваемых элементов, типов соединений, видов сварки и мероприятий по снижению остаточной сварочной деформации. Технологичность оценивается двумя критериями качественно и количественно Качественно: технологичность на основании опыта исполнителя (требования предъявляемые к конструкции) БМТ. 15.01.05. 19976. Лист Количественно: с использованием отдельных критериев (трудоемкость, эффективность использования материалов, уровень механизации производства) 1.2 Характеристика металла и его свариваемость 09Г2 (ГОСТ 19281 - 89) - сталь конструкционная низколегированная для сварных конструкций, применяется для стойки ферм, элементов сварных металлоконструкций и других деталей, работающие при t 0 от -40 до +450. Низкоуглеродистые стали обладают невысоким уровнем прочности(Qв=330...420 МПА), поэтому конструкции из них имеют большую металлоемкость. Уменьшить удельный расход стали, можно, используя низкоуглеродистые низколегированные стали, легирующими добавками кремний, хром, никель, ванадий, молибден и др. Их содержание не более 1%. Для повышения коррозионной стойкости в сталь вводят медь (0,3...0,4%). Основными легирующими элементами являются марганец и кремний (до 2% каждого). При этом содержание углерода не должно превышать 0,23%. к этим сталям относятся 09Г2, 12ГС и 10ХСНД. Низколегированные низкоуглеродистые стали поставляют в термообработанном состоянии. Таблица 1 - Механические свойства стали 09Г2 по ГОСТ 19281 - 89 Сортамент Размер в T 5 KCU - Мм МПа МПа % % кДж / м2 ГОСТ 19282-73 4 450 310 21 Таблица 2 - Химический состав в % стали 09Г2 по ГОСТ 19281 - 89 C Si Mn Ni S до 0.12 0.17 - 0.37 1.4 - 1.8 до 0.3 до 0.04 P до 0.035 Cr N до 0.3 до 0.008 Cu As до 0.3 до 0.08 Таблица 3 - Технологические свойства стали по ГОСТ 19281 - 89 Свариваемость без ограничений БМТ. 15.01.05. 19976 Изм. Лист № докум Подпись Дата Лист Флокеночувствительность не чувствительна Склонность к отпускной хрупкости не склонна Технические условия на сборку и сварку металлоконструкций Настоящие технические условия распространяются на металлоконструкции и составляются на основании СНиП II-3 и СНиП II-23-81. 1.3.1 Требования к сварным конструкциям 1.3.1.1 Конструкции должны быть изготовлены в соответствии с требованиями настоящего стандарта, стандартов или технических условий на изделия конкретных видов, типов и марок по рабочей документации, утвержденной разработчиком и принятой к производству предприятием-изготовителем. Рабочая документация на конструкции должна разрабатываться в соответствии с действующими в этой области строительными нормами и стандартами. Технология производства должна регламентироваться технологической документацией, утвержденной в установленном на предприятии-изготовителе порядке. 1.3.1.2 Конструкции должны удовлетворять установленным при проектировании требованиям по несущей способности (прочности и жесткости) и в случаях, предусмотренных стандартами или техническими условиями, выдерживать контрольные нагрузки при испытаниях нагружением. В рабочих чертежах изделий должны быть установлены схемы загружения, контрольные разрушающие нагрузки, контрольные нагрузки по жесткости и контрольный прогиб. 1.3.1.3 Конструкции должны быть стойкими по отношению к температурным и другим видам расчетных воздействий, которым они могут подвергаться в процессе эксплуатации. Предел огнестойкости и класс пожарной опасности конструкций определяют на основе испытаний и указывают в рабочей документации 1.3.6.12 При двухсторонней сварке швов стыковых соединений, а также угловых и тавровых соединений со сквозным проплавлением необходимо перед выполнением шва с обратной стороны зачистить корень шва до чистого металла. 1.3.6.13 При вынужденном перерыве в работе сварку разрешается возобновлять после БМТ. 15.01.05. 19976 Изм. Лист № докум Подпись Дата Лист очистки концевого участка шва длиной 50 мм и кратера от шлака; этот участок и кратер следует полностью перекрыть швом. Кратеры на концах швов должны быть тщательно заварены и зачищены. 1.3.6.14 Начало и конец стыкового шва, а также выполняемого автоматической сваркой углового шва в тавровом соединении, как правило, должны выводиться за пределы свариваемых деталей на выводные планки. Эти планки после сварки удаляются кислотной резкой, а места их установки зачищаются шлифмашинкой. 1.3.6.20 Швы сварных соединений и конструкции по окончании сварки должны быть очищены от шлака, брызг и натеков металла. Приваренные сборочные приспособления надлежит удалять без применения ударных воздействий и повреждения основного металла, а места их приварки зачищать до основного металла с удалением всех дефектов. 1.3.6.22 Контроль качества сварных соединений должен проводиться в рамках системы управления качеством продукции, разработанной на предприятии, в которой установлены области ответственности и порядок взаимодействия технических служб и линейного персонала. Контроль качества содержит две последовательно осуществляемые группы мероприятий: операционный контроль, приемочный контроль (входной контроль рассмотрен в разделе 1.3.6.24 Контроль за соблюдением требований к технологии и технике сварки должен осуществляться на соответствие требованиям технологических инструкций и технологических карт, разработанных на предприятии, в которых должна учитываться специфика используемого оборудования и контрольно-измерительных приборов. 1.3.6.25 Приемочный контроль качества швов сварных соединений осуществляется следующими основными методами, применяемыми в различном сочетании в зависимости от назначения конструкции, условий эксплуатации и степени ответственности: внешним осмотром и измерением, ультразвуком, радиографическим, капиллярным, пузырьковым, механическими испытаниями контрольных образцов и др. 2. СПЕЦИАЛЬНАЯ ЧАСТЬ БМТ. 15.01.05. 19976 Изм. Лист № докум Подпись Дата Лист Выбор и обоснование способа сварки При выборе способа сварки необходимо учитывать следующие факторы: 1) материал и сортамент металла заготовок 2) химический состав материалов, определяющий его технологическую свариваемость 3) толщина металла 4) конструктивные особенности изделия с учетом его сложности, Массы, габаритных размеров, типов соединения. 5) производительность способа сварки 6) годовой объем выпуска и типа производства Любое сварное взаимозаменяемых соединение способов конструкции сварки, каждый может из выполняться которых множеством обладает своими технологическими особенностями, техническими и экономическими показателями. Особенностью в работе технологического процесса является проработка нескольких вариантов технологического процесса с обязательным обоснованием выбранного решения структурно - логическая схема выбора способа сварки предусматривает многовариантный поиск проектных решений С учетом вышеизложенных факторов для изготовления опоры выбран способ сварки в среде защитного газа, так как в настоящем проекте сварные швы имеют разную длину от нескольких миллиметров до нескольких сантиметров. Конфигурация швов позволяет успешно выполнять с применением механизированной полуавтоматической сварки плавящимся электродом в защитных газах в качестве защитных газов применяется евро смесь - 80%Ar+20%СО2 . К особенностям дуговой сварки в защитных газах относится: - небольшие деформации, - высокая концентрация дуги, - малая зона термического влияния, - доступность наблюдения за процессом, - возможность варить в любом пространственном положении, - простота механизации процесса, - возможность сварки металла любой толщины, БМТ. 15.01.05. 19976 Изм. Лист № докум Подпись Дата Лист - высокая защита расплавленного металла, - отсутствие необходимости отчистки сварных швов от шлака, - при полуавтоматической сварке возможность сварки швов любой протяженности и конфигурации. Данный способ сварки является более экономичным, обеспечивает достаточно высокое качество швов. За счет уменьшения сил поверхностного натяжения расплавленного металла под действием кислорода стабилизируется процесс переноса металла, уменьшается разбрызгивание, улучшается внешний вид и формирование шва. Одним из недостатков полуавтоматической сварки в среде углекислых газов является разбрызгивание электродного металла, что требует введение в технологический процесс дополнительной операции - зачистка металла от брызг после сварки. Снизить разбрызгивание можно следующими способами: 1) использование для сварки проволоки малого диаметра, 2) использование в качестве защитного газа смеси из аргона и углекислого газа, 3) использовать в качестве источников дуги сварочные выпрямители с регулируемым углом наклона внешней его характеристики, 4) применение активизированной сварочной проволоки сплошного сечения. Таким образом, с целью уменьшения разбрызгивания и для лучшего формирования шва принята сварка в смеси газов : 80% Ar и 20% CО2 2.1 Выбор и обоснование сварочных материалов и режимов сварки Сварочные материалы при сварке опоры принимаются исходя из способа сварки. В данном случае для сварки изделия выбрана сварочная проволока диаметром 1,2 мм марки Св-08Г2С по ГОСТ 2246-70, так как она наиболее оптимально подходит к рассчитанным режимам сварки Проволока сварочная диаметром 1,2 мм, марки Св-08Г2С, предназначенная для сварки с омеднённой поверхностью. Такая проволока, как и многие другие, должна поставляться или с омеднённой поверхностью, или с не омеднённой поверхностью, но с удалением следов мыльной смазки. При этом вид поверхности поставляемой проволоки устанавливается изготовителем, если в заказе не оговорена поставка проволоки с омеднённой поверхностью. БМТ. 15.01.05. 19976 Изм. Лист № докум Подпись Дата Лист Проволока должна быть принята техническим контролем предприятия - изготовителя. Изготовитель должен гарантировать соответствие поставляемой проволоки требованиям ГОСТ 2246-70. В таблице ниже приведён химический состав проволоки Св-08Г2С. Таблица 4 - Химический состав проволоки Св-08Г2С по ГОСТ 2246-70 C Si 0,05 - 0,11 0,7 - 0,95 Mn Cr Ni S P 1,8 - 2,1 0,2 0,25 0,025 0,03 Так же наиболее оптимально подходит к рассчитанным режимам сварки евросмесь 80%Ar+20%СО2 - Смесь газовая ТУ 2114-001-87144354-2012 Ar/20% CO2/80% Свидетельство НАКС № АЦСМ-12-01610 Таблица 5 - Химический состав аргона по ГОСТ 10157-79 Показатели Сорт в % Высший Первый Объемная доля аргона 99,99 99,987 Объемная доля кислорода 0,0007 0,002 Объемная доля азота 0,005 0,07 Водяные пары 0,007 0,07 Углекислый газ 0,0005 0,007 Таблица 6 - Химический состав СО2 по ГОСТ 8050-85 Показатели Сорт в % Высший Первый Объемная доля CO2 99,8 99,5 Объемная масса примесей 0,7 Массовая концентрация водяных < 0,037 0,037 паров БМТ. 15.01.05. 19976 Изм. Лист № докум Подпись Дата Лист Аргон газообразный сорт высший (99,993%);CO2 — двуокись углерода газообразная сорт высший (99,8%).Поставляется: в стальных баллонах под давлением 150 кгс/см2; в моноблоках БМКБ — под давлением 200 кгс/см2. Баллоны окрашены в черный цвет и имеют белую надпись «смесь Ar-CO2». Область применения этой смеси : - полуавтоматическая сварка и наплавка обычных конструкционных сталей; - полуавтоматическая сварка нержавеющих сталей с порошковой проволокой; Выбор режимов сварки Опора сваривается с применением полуавтоматической сварки в среде углекислого газа и аргона, где основными параметрами являются: 1) диаметр электрода, мм. 2) величина сварочного тока, А 3) напряжение на дуге, В 4) скорость сварки, м/ч 5) расход защитного газа, л/мин 7) вылет электрода, мм Режим сварки для таврового соединения Т1 ГОСТ 14771 - 76 Таблица 7 - Режимы прихваток ГОСТ 14771-76 Количество Катет Iсв, слоев Uг, Vсв Vп.п. А А Вылет Расход электрода защитного газа прихватки 1 3 110- 20120 22 210 16-18 12-14 22 Согласно ГОСТ 14771 - 76 рассчитываются режимы сварки для таврового соединения Т1 с толщиной металла 10 мм и катетом 6 мм - диаметр сварочной проволоки - dэ = 1,2 мм. - сила сварочного тока Iсв = 200 А - коэффициент наплавления αн = 13,1 Определяется площадь наплавленного металла: БМТ. 15.01.05. 19976 Изм. Лист № докум Подпись Дата Лист Fнм = 0,5 К2 + 1,05 К Fнм = 0,5 ∙ 36 + 1,05 ∙ 6 = 24,3 мм 2 Скорость сварки определяется по формуле: αн ∙ Iсв Vсв = (м/ч ) 𝐹нм ∙ 𝜌 ∙ 100 13,1 ∙ 200 Vсв = = 13,73 м/ч 0,243 ∙ 7,85 ∙ 100 Определяется скорость подачи проволоки: 4 ∙ 𝛼н ∙ 𝐼св Vп.п = Vп.п = 𝜋 ∙ 𝑑э ∙ 𝜌 (м/ч ) 4 ∙ 13,1 ∙ 200 3,14 ∙ 1,2 ∙ 7,85 = 295,25 м/ч Масса, кг 85 Размеры, мм 610х360х820 2.2 Технологическая карта изготовления сварной конструкции Технологическая карта сборки и сварки опоры № Наименование и содержание Операц. операции Оборудование, приспособления, инструменты 1. Подготовительная Чертеж, Ознакомиться с чертежем и техпроцесс на сварку опоры техпроцессом на сборку и сварку опоры. Подготовить рабрчее место, чтобы оно соответствовало габаритным размерам изделия. Перемещение 2 Изм. Лист № докум Подпись Дата Мостовой кран г/п 5тс БМТ. 15.01.05. 19976 Лист Подать детали на рабочее место, соблюдая схемы строповок. 3. Слесарная 1 Укомплектовать узел деталями согласно спецификации чертежа. Детали должны быть замаркированы и приняты ОТК. 4. Сверлильная 1 2Н170 Разметить и просверлить 4отв. диаметром 28,5мм в плите (поз.5) по чертежу. 5. Слесарная 2 Рулетка ГОСТ 7502-80 Разметить плиту (поз.5) под установку Чертилка ИН-036 листа (поз.7) 6. Слесарная 3 Шлиф.маш ГОСТ 12634-87 Зачистить свариваемые кромки и Шлиф.кругПП14А50, прилегающие зоны металла шириной Очки защ. 02-76У 10-15мм на листе (поз.7) и в местах его установки на листе (поз.5) до чистого металла. 9. Слесарная 5 Шлиф.маш ГОСТ 12634-87 Зачистить свариваемые кромки и Шлиф.кругПП14А50, прилегающие зоны металла шириной Очки защ. 02-76У 10-15мм на листах (поз.3,4,6,) и в местах его установки до чистого металла. 10. Сборка 2 Молоток ГОСТ 2310-87, Угольник Зубило ГОСТ7211-82, Установить лист (поз.3,4,6) на плиту Эл.держатель 14651-87, (поз. 5) по разметке согласно чертежу Щиток ГОСТ 12.4.035-87, по угольнику. Прихватить полуавтомат. эл.сваркой. Св-08Г2С; диам. 1,2мм;L=10-15мм, длина - 200-250мм. Зачистить прихватки. Осмотреть. Прихватки не должны иметь дефектов: пор, наплывов, подрезов и др. 11. Сварка 1 Эл.держатель 14651-87, Заварить собранный узел полуавтомат. Щиток ГОСТ 12.4.035-87, эл.сваркой. Мостовой кран г/п 5тс Св-08Г2С; диам. -1,2мм;L=10-15мм, Lincoln Electric Invertec CV/CC 500 длина -200-250мм. Оббить шлак, осмотреть. При сварке кантовать краном. Выполнить схемы строповок. 12. Слесарная 6 Шлиф.маш ГОСТ 12634-87 Зачистить брызги после сварки, а также Шлиф.кругПП14А50, сварные швы и околошовные зоны на Очки защитные 02-76У ширину не менее 20мм по обе стороны сварного шва до чистого металла. 13. Сборка 3 Установить лапку (поз.2), совместив отверстия на лапке и листе (поз.6). Поставить болты (поз.8), шайбы (поз.9) , навернуть гайки (поз.10). Гаечн. ключ ГОСТ 2839-80 14 Сварка 2 Заварить собранный узел полуавтомат. Эл.держатель ГОСТ14651-87, Щиток ГОСТ 12.4.035-87, эл.сваркой. Lincoln Electric Invertec CV/CC 500 Св-08Г2С; диам. -1,2мм; Мостовой кран г/п 5тс Оббить шлак, осмотреть. При сварке изделие кантовать краном. Выполнить схемы строповок. 15. Сборка 4 Шлиф.маш ГОСТ 12634-87 Зачистить свариваемые кромки и Шлиф.кругПП14А50, прилегающие зоны металла шириной Очки защ. 02-76У 10-15мм на листах (поз.7) и лист (поз. 1)в местах его установки до чистого металла. 16. Сварка 3 Эл.держатель 14651-87, Заварить собранный узел полуавтомат. Щиток ГОСТ 12.4.035-87, эл.сваркой. Мостовой кран г/п 5тс Св-08Г2С; диам. -1,2мм;L=10-15мм, Lincoln Electric Invertec CV/CC 500 длина -200-250мм. Оббить шлак, осмотреть. 17. Слесарная 7 Шлиф.маш ГОСТ 12634-87 Зачистить брызги после сварки, а также Шлиф.кругПП14А50, сварные швы и околошовные зоны на Очки защ. 02-76У ширину 20мм по обе стороны сварного шва до чистого металла. 18. 19. Контроль Рулетка ГОСТ 7502-80, Проверить правильность сборки опоры Угольник из деталей (поз.1,2,3,4,5,6,7,) и ШС-2, подготовку под сварку согласно Катетомер. чертежа. Проверить качество сварки внешним Щуп ГОСТ 882-85 осмотром, ультразвуковым измерением. Проверить подготовку сварочных материалов в соответствии с Маркеры инструкцией. Проверить зазор между листами (поз. 1 и 7) Проверить правильность нанесения маркировки. Выбор методов контроля качества сварки ГОСТ 18353-79 "Контроль неразрушающий. Классификация видов и методов" Дефекты сварных швов и причины их возникновения Отсутствие дефектов соединений при сварке металлов плавлением единственная гарантия надежности сварных соединений. Дефекты сварных швов уменьшают прочность и эксплуатационную надежность сварных соединений и могут привести к разрушению всей конструкции. Дефекты сварных соединений подразделяются на шесть групп: 1. трещины; 2. полости, поры, свищи, усадочные раковины, кратеры; 3. твердые включения; 4. несплавления и непровары; 5. нарушения формы шва (подрезы, усадочные канавки, превышения выпуклости, превышения проплава, наплавы, смещения, натеки, прожоги); 6. прочие дефекты. БМТ. 15.01.05. 19976 Лист Причинами возникновения дефектов сварных швов являются нарушения технологического процесса при подготовке, сборке, сварке, термообработке соединяемых узлов, а также небрежностью и низкой квалификацией сварщика. Классификация дефектов приведена в межгосударственном стандарте ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначения и определения». При сварке опоры были выбраны следующие методы контроля: 1.Визуальный контроль: Визуальный контроль качества или ВИК контроль является первичным методом неразрушающей диагностики. Внешний осмотр изделия может проводиться как при помощи простейших измерительных инструментов, так и с использованием специальных оптических систем предназначенных для осуществления контроль качества сварных швов и основного металла, соединений и наплавок, в процессе проведения подготовительных и сварочных работ, и в случае выявления дефектов. Он основан на получении первичной информации об объекте при визуальном наблюдении или с помощью оптических приборов.Визуальный контроль, как правило, производится невооруженным глазом или с использованием увеличительных луп 2х до 7х. В сомнительных случаях и при техдиагностировании допускается увеличение до 20х. Визуальный контроль выполняется до проведения других методов контроля. Только после того, как был проведен ВИК и устранены недопустимые дефекты, сварные соединения могут быть подвергнуты контролю любыми другими методами, например, рентгеновскому или ультразвуковому контролю. Всё это позволяет использовать визуальный контроль качества, как высокоэффективный инструмент для выявления и предупреждения дефектов на разных стадиях БМТ. 15.01.05. 19976 Изм. Лист № докум Подпись Дата Лист 1) Ультразвуковой контроль: Суть ультразвукового метода заключается в излучении в изделие и специального оборудования – ультразвукового дефектоскопа и пьезоэлектропреобразователя (-ей) и дальнейшем анализе полученных данных с целью определения наличия дефектов, а также их эквивалентного размера, формы (объемный/плоскостной), вида (точечный/протяженный), глубины залегания и пр. Параметры выявленных дефектов определяются с помощью ультразвуковых дефектоскопов. Так например, п о времени распространения ультразвука в изделии (если известна скорость ультразвука скорость распространения ультразвуковых волн в различных материалах) в данном металле) определяют расстояние до дефекта, а по амплитуде отраженного импульса – его относительный размер. Для проведения ультразвукового контроля в зависимости от конкретных условий (марки материала, его толщины, геометрических особенностей поверхностей контроля, минимально выявляемых размеров дефектов и др.) имеется достаточно широкий ассортимент средств контроля. На сегодняшний день существует пять основных методов УЗК: теневой, зеркальнотеневой, зеркальный, дельта-метод и эхо-метод . В промышленности ультразвуковой контроль металла проводят, как правило, в диапазоне ультразвуковых волн от 0,5 МГц до 10 МГц. В отдельных случаях неразрушающий контроль сварных швов проводится ультразвуковыми волнами с частотой до 20 МГц, что позволяет выявлять очень небольшие дефекты. Ультразвук низких частот применяют при: работе с объектами большой толщины ( ультразвуковой контроль отливок, поковок, сварных соединений выполненных БМТ. 15.01.05. 19976 Изм. Лист № докум Подпись Дата Лист электрошлаковой сваркой); контроле металлов, имеющих крупнозернистую структуру (чугун, медь, аустенитные стали) и большое затухание – “плохо проводят ультразвук”. - возможность проведения ультразвукового контроля (в отдельных случаях) на действующем объекте, т.е. на время проведения УЗК не требуется выведения контролируемой детали/объекта из эксплуатации. - при проведении УЗК исследуемый объект не повреждается. 3.ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ 3.1 Техника безопасности при выполнении сварочных работ Глазные травмы при сварочных работах: Сварочные работы являются одним из видов деятельности, относящейся к категории повышенной опасности. Любые работы, связанные с производством сварки, должны выполняться в условиях обязательного соблюдения техники безопасности. Техника безопасности, как минимум, требует предварительного инструктажа, применения средств индивидуальной защиты и соблюдения технологии процесса сварки. Средства индивидуальной защиты: Зона сварки (сварочная дуга, расплавляемый металл) является источником возможного травмирования сварщика излучением и теплом сварочной дуги и брызгами расплавленного металла. Для защиты глаз, лица, кожного покрова головы и шеи сварщика от излучения и брызг металла, а также частичной защиты органов дыхания от непосредственного воздействия выделяемых при сварке паров металла, шлака и аэрозолей (мелких частичек расплавляемого металла и шлака, взвешенных в парах) предназначены защитные щитки. Щитки изготовляются двух основных видов наголовные и ручные. Наголовный щиток более удобен, так как освобождает руку сварщика от необходимости удерживать ручной щиток. Щитки изготовляют углубленной формы для того, чтобы они хорошо защищали все открытые части головы и шеи сварщика. При пользовании щитком для обзора конструкции не обязательно откидывать щиток назад на голову, достаточно поднять крышку рамки со светофильтром и осмотреть конструкцию через прозрачное защитное стекло, а также подготовить стык к сварке, зачистить кромки, удалить шлак и БМТ. 15.01.05. 19976 БМТ. Изм. Лист № докум Подпись Дата Лист выполнить другие операции, требующие хорошей видимости. Для защиты от вредного излучения дуги в щитки вставляют стеклянные светофильтры темно-зеленого цвета, которые не пропускают вредного излучения, но позволяют видеть дугу, расплавляемый металл и манипулировать электродом для лучшего формирования шва. Применяют 13 классов светофильтров типа С для сварки на токах от 13 до 900 А. Разнообразие светофильтров позволяет сварщику подобрать подходящий для ею зрения светофильтр нужного класса. Необходимо иметь в виду, что излучение сварочной дуги может травмировать глаза рабочих, находящихся поблизости от работающего сварщика. Поэтому рабочих, находящихся в зоне сварки, следует снабдить очками и светофильтрами, предназначенными для подсобных рабочих. Излучение дуги опасно для зрения на расстоянии до 20 м. Сварщики, работающие на строительных площадках, обязаны носить каски, предохраняющие голову рабочего от возможного травмирования падающими предметами и защищающие от ударов поражения электрическим током и атмосферных воздействий. Под каску должен одеваться головной убор — подшлемник. Важными средствами индивидуальной защиты сварщика являются спецодежда и спецобувь. Спецодежда (куртки и брюки) изготовляется из материала, предохраняющего сварщика от излучения и имеющего противоискровые нашивки. Для работы в стационарных постах сварщик использует фартук, предохраняющий от брызг, особенно опасных при дуговой резке. Обувь сварщика, работающего на монтажной площадке, должна быть с нескользящей подметкой. К средствам индивидуальной защиты относятся также резиновый коврик, резиновые перчатки и галоши, применяемые при работе в особо опасных местах. Во время работы сварщик должен застегивать куртку, не допуская оголения и поражения лучами дуги открытых мест тела. Клапаны куртки должны быть закрыты, брюки носятся на выпуск так, чтобы они закрывали ботинки во избежание попадания брызг металла на ноги. При проведении сварочных работ на открытом воздухе в холодное время года спецодежда должна комплектоваться теплозащитными подстежками в соответствии с климатическими зонами. БМТ. 15.01.05. 19976 Изм. Лист № докум Подпись Дата Лист При использовании материалов, выделяющих повышенное количество сварочных аэрозолей (цветных металлов и сталей с цинком и цинковым покрытием и др.), применяют усиленную вентиляцию, обеспечивающую подачу чистого воздуха к сварщику. Однако общая вентиляция не всегда достигает нужного эффекта, поэтому прибегают к средствам индивидуальной защиты. Для этого в основном используют фильтрующие противопылевые респираторы и реже — изолирующие шланговые и автономные дыхательные аппараты Необходимо отметить, что работа с использованием респиратора или противогаза вызывает быструю утомляемость рабочего, поэтому в каждом случае следует подобрать наиболее эффективный способ защиты. 3.2 Электробезопасность Электробезопасность при выполнении сварочных работ Электробезопасность — система организационных и технических мероприятий и средств, обеспечивающих защиту людей от вредного и опасного воздействия электрического тока, электрической дуги, электромагнитного поля и статического электричества. Электротравма— травма, вызванная воздействием электрике ского тока или электрической дуги. Электротравматизм — явление, характеризующееся совокупностью электротравм. Электрическое замыкание на корпус — случайное электрическое соединение токоведущей части с металлическими нетоковедущими частями электроустановки. Электрическое замыкание на землю — случайное электрическое соединение токоведущей части непосредственно с землей или нетоковедущими проводящими конструкциями или предметами, не изолированными от земли. Основными причинами поражения электрическим током являются воздействие электрического тока, проходящего в сварочной цепи, соприкосновение с открытыми токоведущими частями и проводами (случайное, не вызванное производственной необходимостью, или вследствие ошибочной подачи напряжения во время ремонтов и осмотров); прикосновение к токоведущим частям, изоляция которых повреждена, касание токоведущих частей через предметы с низким сопротивлением изоляции, прикосновение к металлическим частям оборудования, случайно оказавшимся под напряжением (в Изм. Лист Изм. Лист № докум № докум Подпись Дата Подпись Дата БМТ. БМТ. 15.01.05. 15.01.05. 19976 19976 Лист Лист результате отсутствия или повреждения защитных устройств), соприкосновение со строительными деталями конструкций, случайно оказавшимися под напряжением, и др. Опасность поражения электрическим током создают источники сварочного тока, электрический привод (включая пускорегулирующую аппаратуру), электрооборудование подъемно-транспортных устройств, электрифицированный транспорт, высокочастотные и осветительные установки, электрические ручные машины и т д. Электроофтальмия приводит к воспалению наружных оболочек глаз, возникающему в результате воздействия мощного потока ультрафиолетовых лучей электрической дуги. Электрический ток воздействует на нервную систему. Такое воздействие выражается очень резко, так как при прохождении через организм электрический ток поражает огромное количество чувствительных нервов Существенное влияние оказывает действие электрического тока на скелетную мускулатуру, вызывая судорогу, и особенно на сердце, вызывая фибрилляцию его (отдельные некоординированные «подергивания» волокон сердечной мышцы). При этом насосная функция сердца прекращается и может наступить смерть. Степень тяжести поражения человека электрическим током зависит от следующих факторов, сопротивления тела, величины, длительности действия, рода и частоты тока; пути тока в организме, состояния организма и условий внешней среды. Технические средства защиты: В процессе эксплуатации электросварочных установок требуется применение специальных средств защиты, которые делятся на изолирующие, ограждающие и вспомогательные. Изолирующие средства защиты делятся на основные и дополнительные. Основные изолирующие средства способны длительное время выдерживать рабочее напряжение электроустановки, поэтому ими разрешается касаться токоведущих частей, находящихся под напряжением К таким средствам относятся: диэлектрические резиновые перчатки, инструмент с изолированными рукоятками и токоискателями. Дополнительные изолирующие средства обладают недостаточной электрической прочностью и поэтому не могут самостоятельно защитить человека от напряжения током. К таким средствам относятся: резиновая обувь, коврики и изолирующие подставки. Резиновую обувь и коврики как дополнительные средства защиты применяют при операциях, выполняемых с помощью основных защитных средств. Ограждающие средства защиты предназначены: для временного ограждения токоведущих частей (временные переносные ограждения-щиты, ограждения-клетки, изолирующие накладки, изолирующие колпаки); для предупреждения ошибочных операций (предупредительные плакаты); для временного заземления отключенных токоведущих частей с целью устранения опасности поражения работающих током при случайном появлении напряжения (временные защитные заземления). Вспомогательные средства защиты предназначены для индивидуальной защиты работающего от световых, тепловых и механических воздействий (защитные очки, специальные рукавицы и т. п ). Защитное заземление, зануление и отключение электросварочных установок и постов. Защитное заземление — преднамеренное электрическое соединение с землей или ее эквивалентом металлических нетоковедущих частей, которые могут оказаться под напряжением. 3.3 Пожаробезопасность Противопожарные мероприятия при сварке: Наибольшую пожарную опасность представляет дуговая электросварка открытой дугой, при которой от дуги в разные стороны разлетаются раскаленные частицы металла. Известны случаи возгорания от искр электродуговой сварки промасленных или пропитанных бензином тряпок, обтирочной ветоши, бумаги, опилок, находящихся на расстоянии 3—4 м от места сварки: при сварке на высоте искры отлетают от дуги на 5 м в более. Пожароопасны различные виды сварки и наплавки не только из-за отлетающих раскаленных металлических частиц, по и по причине возможности возникновения пожара из-за неисправности сварочного оборудования. Так, при неправильном устройстве обратного провода, соединяющего аппарат с изделием, его сопротивление прохождению БМТ. 15.01.05. 19976 Изм. Лист № докум Подпись Дата Лист тока может оказаться выше, чем сопротивление других обходных путей, и тогда часть сварочного тока (так называемый блуждающий ток) протекает по этим новым путям, что приводит к искрению и нагреву мест со значительным переходным сопротивлением. В результате этого может произойти воспламенение горючих материалов, расположенных в зоне прохождения обратного провода. Известен случай, когда при использовании в качестве обратного провода труб центрального отопления загорелись горючие материалы, находящиеся в кладовой, хотя кладовая находилась на первом этаже, а сварка велась на третьем. Возгорание может происходить от электросварочных работ, устраиваемых временно в плохо защищенных от пожара помещениях, вблизи легковоспламеняющихся материалов и веществ или при непосредственной сварке емкостей из-под жидких топлив. Перед сваркой емкости (бензобаки, канистры, цистерны, бочки и т. п.) необходимо тщательно очистить, промыть раствором каустической соды, пропарить, просушить и провентилировать. Иначе может образоваться взрывоопасная смесь паров горючей жидкости с воздухом, которая в процессе сварки под действием нагрева либо вследствие повышения температуры может воспламениться и привести к взрыву емкости. Выводы. В результате проделанной работы мною был разработан технологический процесс изготовления опоры. В работе использовались разные методы заготовительных, формообразующих, механообрабатывающих, сборочно-сварочных, контрольных и других операций, в результате чего схема технологического процесса подобрана наиболее рационально, с учетом всех конструктивных и технических элементов опоры Список используемой литературы 1. Блинов А.Н. Сварные конструкции / А.Н. Блинов, К.В. Лялин – М.: Стройиздат, 2013. 2. Виноградов В.С. Оборудования и технология дуговой автоматической и механизированной сварки / В.С. Виноградов – М.: Высшая школа , 2014 3. Виноградов В.С. Технологическая подготовка производства сварных конструкций / В.С. Виноградов – М.: Машиностроение, 2015. БМТ. 15.01.05. 19976 Изм. Лист № докум Подпись Дата Лист 4. Китаев А.М. Справочная книга сварщика / А.М. Китаев, Я.А Китаев. – М.: Машиностроение, 2015. 5. Куркин С.А. Сварные конструкции: Технология Автоматизация и контроль качества в сварном изготовления, механизация производстве / Куркин С.А., Г.А. Николаев – М.: Высшая школа, 2014. 6. Сварочные материалы для дуговой сварки : свар. Пособие: в 2т. – 2т. / Н.Н. Потапова – М.: Машиностроение, 2015. БМТ. 15.01.05. 19976 Изм. Лист № докум Подпись Дата Лист