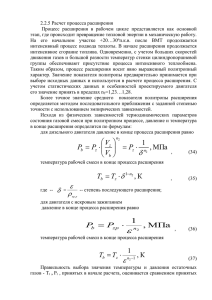

ФЕДЕРАЛЬНОЕ АГЕНСТВО ВОЗДУШНОГО ТРАНСПОРТА ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧЕРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ МОСКОВСКИЙ ГОСУДРАСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ГРАЖДАНСКОЙ АВИАЦИИ ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ ПО ТЕХНОЛОГИЧЕСКОЙ ПРАКТИКЕ Работу выполнил: Студент курса:. Шифр – Проверил: Преподаватель: ___________________________ ___________________________ Москва 2023г. Содержание. 1. Каковы цели и задачи автономных испытаний? Каковы цели и задачи комплексных испытаний? Каковы цели и задачи летных испытаний? Сформулируйте основные принципы построения систем контроля и испытаний ЛА. 2. Как проверяется непробиваемость корпуса двигателя при обрывах лопаток компрессора или турбины? Какие элементы двигателя подлежат обязательному термометрированию и тензометрированию, и как оно проводится? Как оценивается работоспособность противооблнденительной системы? 3. Методы механической обработки и их применение при производстве двигателя ПС-90А 4. Охарактеризуйте поколения авиационных двигателей. Выберите типовые значения степени повышения давления для двигателей четвертого и пятого поколений, рассчитайте и сравните значение КПД для идеального термодинамического цикла этих двигателей (цикла Брайтона, при условии, что потери отсутствуют, и приняв коэффициент адиобаты для рабочего тела равны 1,3) 5. Способы изготовления титановых отливок, примеры деталей ГТД, изготовленных из титановых отливок 6. Технологическая карта: Замена топливного фильтра 8Д2.966.236. На двигателе ТВ3-117ВМ вертолета Ми-8МТВ 7. Список литературы 1. Каковы цели и задачи автономных испытаний? Каковы цели и задачи комплексных испытаний? Каковы цели и задачи летных испытаний? Сформулируйте основные принципы построения систем контроля и испытаний ЛА. Комплексные испытания — это испытания всех систем, объединенных в единую бортовую схему, с имитацией штатных и возможных нештатных режимов функционирования аппарата. В комплексные испытания входят следующие проверки: -проверка исходного состояния бортовых систем; -сеансы с имитацией штатных режимов работы систем; -сеансы с имитацией возникновения нештатных ситуаций и выхода из них; -проверка систем на их электромагнитную совместимость; Летные испытания - заключительные испытания, подтверждающие правильность всех конструктивно-технологических решений, заложенных в ЛА при проектировании и изготовлении. Общей целью испытаний и контроля является обеспечение высокой (заданной) надежности летательного аппарата, т.е. его способности выполнить в полном объеме заданные функции в течение определенного времени как в наземных условиях (имеющих место при транспортировке, подготовке, запуске и т.д.), так и в условиях полета. Контроль и испытания проводятся на всех этапах создания аппарата. Система контроля и испытаний ЛА строится согласно определенным принципам. Вот основные из них: -Испытания должны обеспечивать достоверную информацию и выпуск аппарата с требуемой надежностью. -Все испытания должны проводиться на объектах, изготовленных по принятым для данного аппарата технологиям и операциям контроля, применяемым и для летных образцов. -Контроль и испытания должны быть построены таким образом, чтобы имеющиеся дефекты выявились на более ранних этапах изготовления, на более низких уровнях сборки. -Программа должна содержать испытания на все виды нагрузок, которым аппарат подвергается при наземной подготовке и в полете. Последовательность приложения внешних воздействий при испытаниях должна соответствовать последовательности их приложения при функционировании летного изделия на земле и в полете. -В тех случаях, когда испытания связаны с выработкой ресурса или опасностью повреждения испытуемого объекта, параллельно с летными по той же технологии изготовляются специальные образцы для испытаний. Подобным испытаниям подвергаются как минимум два объекта: один предельно максимальным, разрушающим нагрузкам с целью определения запаса по данному типу нагрузки (например, запаса прочности), а второй при почти эксплуатационных нагрузках в длительном режиме (до разрушения) для определения запаса по ресурсу -Все летные и испытательные образцы аппаратов проходят контрольно-технологические испытания по программе, составленной для летных образцов, после чего испытательные образцы испытываются на предельные нагрузки. -Уровень испытательных нагрузок (температур, числа термо циклов, вибраций, давлений и др.) должен обеспечивать необходимый запас по данному типу воздействия, но не слишком превышать реальные условия. -Испытания на надежность должны проводиться при предельных нагрузках на испытательные образцы, что позволяет определить предельные возможности конструкции по различным воздействующим факторам. Оценка готовности (годности) аппарата к полету определяется при специальных приемочных испытаниях с нагрузками, равными эксплуатационным либо немного превышающими их. -Испытания на комплексное воздействие факторов эксплуатации должны проводиться на возможно более высоком уровне сборки, желательно на полностью собранном ЛА. -Испытания, особенно пилотируемых ЛА, должны проводиться при всех возможных режимах работы. -Результаты предыдущих испытаний должны использоваться или учитываться при проведении испытаний на более высоком уровне, т.е. не должно быть дублирования. -Испытания на функционирование и целостность коммуникаций бортовой аппаратуры и автоматики проводят по принципу последовательно нарастающих повторных испытаний. -При выявлении дефектов все они должны анализироваться устраняться (исправлением дефекта или заменой элемента), а объект испытаний должен пройти после этого повторные испытания в установленном объеме. -Испытания в необходимых случаях должны дополняться расчетами, что часто, не снижая надежности аппарата, приводит к значительному сокращению объема испытаний. -Основными критериями эффективности контроля и испытаний являются надежность JIA, стоимость и длительность цикла испытаний, которые и должны учитываться в первую очередь при составлении программы испытаний и ее оптимизации -Все наземные испытания должны быть закончены, а результаты обработаны и обобщены до проведения летных. -Для достижения высокой эффективности контроля и испытаний необходимо обеспечить подробную и детальную разработку методики всех испытаний, тщательную по установленной форме регистрацию результатов, своевременный анализ и обобщение результатов испытаний, подготовку всех испытателей на высоком уровне и строгое соблюдение регламента и методики испытаний. 2. Как проверяется непробиваемость корпуса двигателя при обрывах лопаток компрессора или турбины? Какие элементы двигателя подлежат обязательному термометрированию и тензометрированию, и как оно проводится? Как оценивается работоспособность противообледенительной системы? Специальными испытаниями должно быть показано, что при обрыве лопатки компрессора или турбины удерживаются корпусом двигателя и возникающие при этом вторичные эффекты не могут привести к отказам с опасными последствиями. Предварительно выявляется наиболее критичная с точки зрения возможности обрыва и возможности повреждения двигателя неуравновешенной силой ступень компрессора или турбины, а также определяется максимальное время, потребное для выключения двигателя после обрыва лопатки в эксплуатационных условиях (но не менее 15 с). При испытаниях должен происходить обрыв одной лопатки компрессора или турбины при максимально возможной частоте вращения ротора. Для этого ее замок специально ослабляется (подрезается). Двигатель после обрыва должен проработать при неизменном положении РУД в течение ранее установленного времени или до самовыключения. Лопатки вентилятора вследствие их повышенной массы не могут быть удержаны корпусом, поэтому к ним предъявляются повышенные требования в отношении прочности. Это устанавливается на основании результатов длительных и эквивалентно-циклических испытаний, специальных испытаний по определению вибрационных характеристик и исследованию воздействия на работу двигателя попадания во входное устройство посторонних предметов, а также по результатам анализа эксплуатации двигателя. Термометрированиею основных элементов двигателя; проверке работоспособности двигателя при максимально возможных в эксплуатации значениях температуры газа перед турбиной и частот вращения роторов («горячие испытания»); проверке роторов при повышенной температуре газа перед турбиной; проверке системы защиты от перегрева турбины и др. Термометрирование основных элементов двигателя производится с целью определения их действительной температуры и выявления мест недопустимого перегрева. Обязательному термометрированию подлежат: а) по турбине - рабочие и сопловые лопатки, диски каждой ступени, опоры роторов, детали корпуса, определяющие прочность и радиальные зазоры между корпусом и лопатками; б) по камере сгорания - кожух, стенки фронтового устройства и жаровых труб; в) по компрессору - корпуса, диски и другие элементы последних ступеней, если они выполнены из сплавов на основе титана. Испытания должны проводиться на установившихся и переменных режимах с возможным неблагоприятным сочетанием режимных и внешних параметров (максимальные значения частоты вращения и температуры воздуха на входе и температуры газа перед турбиной; наиболее неблагоприятный отбор воздуха за компрессором и т.д.). Должно быть определено поле температур газа в окружном и радиальном направлениях в сечениях на выходе из камеры и за турбиной. В последнем случае должна быть предварительно разработана методика оценки по полученным данным температурного поля перед турбиной. Допускается часть испытаний по камере сгорания проводить на я лабораторных установках. В двигателях двух- и трехвальных схем, допускается выполнять термометрирование узлов и деталей горячей части на специальных установках. Способы измерения температур (в основном с помощью термопар) должны обеспечивать точность ±5-2%. Для термометрирования труднодоступных мест могут быть использованы термокраски при обеспечении точности ±8 %. Для некоторых двигателей максимальные значения температуры газа и частот вращения роторов в эксплуатации могут превышать значения, реализуемые на взлетном режиме в ходе 150-часовых стендовых испытаний. Причиной этого могут быть повышенные значения М или температуры окружающего воздуха, широкий допуск на расход топлива, большие высоты расположения аэродромов, неравномерность поля скоростей потока на входе в двигатель и др. Если прогнозируемые превышения достаточно велики (по температуре газа свыше 20 С и частоте вращения более 1,5%), то проводятся «горячие» испытания при достигаемых значениях Т*г и п. Длительность испытаний должна составлять не менее 75 ч, а суммарная наработка при максимальных значениях Т*г и п, возможных в эксплуатации, должна быть равна суммарной наработке на взлетном режиме в 150-часовых испытаниях. Для достижения требуемых значений Т*г и п, а в некоторых случаях р*т, могут применяться технологические сопла, сопловые аппараты с различной площадью проходного сечения, подогрев воздуха на входе, перепуск части воздуха, дросселирование потока на входе и др. Проводятся также испытания двигателя при температуре газа перед турбиной, превышающей не менее чем на 45 о С максимальную температуру газа на взлетном режиме для ожидаемых условий эксплуатации, при частоте вращения, соответствующей взлетному режиму, в течение 5 мин. Эти испытания могут быть заменены «горячими» испытаниями, если будет доказано, что последние являются более жесткими или по крайней мере эквивалентны рассмотренным. Данный цикл испытаний дополняется испытаниями по проверке системы защиты турбины от перегрева на режимах, где система регулирования поддерживает максимальные значения Тг. Должно быть показано, что ложные срабатывания системы защиты маловероятны. Обязательному тензометрированию подлежат рабочие и направляющие лопатки всех ступеней компрессора и рабочие лопатки турбины, диски турбины и компрессора, валы роторов и воздушных винтов, трубопроводы. Исследуется влияние на уровень вибрационных напряжений таких факторов, как неравномерность полей полных давлений на входе в двигатель, изменение положения средств механизации компрессора (для рабочих лопаток компрессора), окружная неравномерность температуры газа перед турбиной, отбор воздуха за компрессором, действие реверсивного устройства (для рабочих лопаток турбины). Исследуется также влияние высотно-скоростных условий. Если будут обнаружены вибрации повышенного уровня, то достаточная вибрационная прочность должна быть подтверждена другими (например, резонансными) испытаниями. З. Методы механической обработки и их применение при производстве двигателя ПС-90А. Производство авиационных двигателей требует постоянного совершенствования технологических процессов, разработки и внедрения качественно новых методов и средств обработки, обеспечивающих требования к качеству и эксплуатационной надежности. Технологические процессы изготовления деталей, узлов и двигателей в целом определяют во многом ресурс изделий, их трудоемкость и себестоимость, стабильность и культуру производства. Существует постоянная взаимосвязь между конструкцией двигателя и технологией его производства. Разработка и создание новых технологий, способных обеспечить получение деталей, удовлетворяющих высоким техническим требованиям, открывает дорогу для конструктивного совершенствования газотурбинных двигателей (ГТД). В области механической обработки деталей двигателей ПС-90А приоритетными направлениями являются -точная штамповка -холодное вальцевание лопаток компрессора, -скоростное протягивание, -глубинное шлифование, -электрохимические и электрофизические методы обработки. Для реализации теории холодной вальцовки аэродинамических профилей, создана гамма вальцовочного оборудования станки ВС1, ВС2, ВС 100, ВС250. Широкое применение получили методы глубинного шлифования деталей на станках с ЧПУ фирмы ”ЭльбШлифф” (ФРГ) и отечественных станках ЛП-220 и ЛП-2ЗЗ производства Липецкого станкостроительного завода. Для точной электрохимической обработки пера турбинных лопаток и компрессорных лопаток созданы и внедрены станки ЭХС-10 и ЭХС-17. Полуавтоматические станки серии СЭР применяются для электроэрозионнохимической прошивки профильных окон, пазов, отверстий. В листоштамповочном производстве применяются такие прогрессивные процессы, как изотермическая штамповка деталей типа патрубков, стоек, манжет из труднодеформируемых сплавов ВТ-20 в металлических штампах, штамповка с электроконтакным нагревом профильных кожухов методом растяжения секторными штампами на прессах ПКД-2. Так же применяется штамповка взрывом крупногабаритных деталей из листо вых материалов. 4. Охарактеризуйте поколения авиационных двигателей. Выберите типовые значения степени повышения давления для двигателей четвертого и пятого поколений, рассчитайте и сравните значение КПД для идеального термодинамического цикла этих двигателей (цикла Брайтона, при условии, что потери отсутствуют, и приняв коэффициент адиабаты для рабочего тела равным 1,3). Основные этапы развития авиационных газотурбинных двигателей можно укрупненно характеризовать сменой поколений этих двигателей. Понятие «поколения АД» оказывается довольно устойчивым и характеризуется уровнем параметров термодинамического цикла (степенью повышения давления, которая для двигателя характеризуется величиной л*к, и температурой газа перед турбиной Т*г т.е. максимальной температурой цикла Брайтона) и применяемыми материалами и технологическими процессами изготовления, а также конструктивными схемными решениями газотурбинного двигателя и конструктивными особенностями узлов (компрессор, турбина, камера сгорания) и их газодинамическим совершенством, что в итоге отражается на таком показателе, как удельная масса двигателя у, равная отношению массы двигателя к его взлетной тяге. По времени поколения могут быть отнесены: 1-е - к 1940-1950-м годам, 2-е - к 1950-м годам, 3-е - к 1960-1970-м годам, 4-е - к 1970-2000-м годам, 5-е - к концу 1990-х и по настоящее время (рис. Т). На первом этапе становления и развития воздушно-реактивных двигателей в 40-х и начале 50-х годов было создано первое поколение ГТД. Это ТРД и ТРДФ для военных самолетов, а также первые образцы ТВД с относительно низкими параметрами цикла. Степень повышения давления в центробежных и осевых компрессорах составляла 3...5,5, температура газа в неохлаждаемых турбинах не превышала Т*г = 900...1150 К. Основные материалы, используемые в двигателях, - это сталь, алюминий и магний, так как низкие дозвуковые скорости полета самолетов позволяли использовать легкие металлы в ”холодной” части двигателей, а для камер сгорания и лопаток турбин применены первые жаропрочные материалы. Рис. 1. Поколения авиационных газотурбинных двигателей Второе поколение ГТД (начало - середина 50-х годов) характеризуется в основном экстенсивным развитием и резким возрастанием числа новых разработок, в результате которых созданы выдающиеся образцы двигателей эксплуатируемых до настоящего времени. Третье поколение ГТД (60-е годы) характеризуется, прежде всего, созданием двухконтурных двигателей с малой или умеренной степенью двухконтурности (m= 0,5.. .2,5) для гражданских самолетов. Четвертое поколение ГТД характеризуется их интенсивным развитием. Это поколение настолько разнообразно и содержательно, что внедрение относящихся к нему двигателей заняло 70 80-е годы и продолжалось в 90-х годах и в начале 2000-х годов. Длительный переходный этап между 4-м и 5-м поколением, обусловленный приближением к предельным уровням возможностей, привел к появлению промежуточных поколений, обозначаемых 4+ и 4++. Параллельно развивались новые дозвуковые ТРДД с большой степенью двухконтурности (m> 4...6) для гражданских и военно-транспортных самолетов CFM56 RB211, PW4000, Д-18, ПС-9ОА и др. Пятое поколение ГТД, появившееся в конце 90-х годов, имеет температуру газа перед турбиной порядка 1700 0 С, что превышает температуру плавления первых жаропрочных сплавов, минимальное число деталей и высокое отношение тяги двигателя к его массе. Применительно к дозвуковой области скоростей при более умеренной температуре газа перед турбиной и величине 𝜋 ∗ k> 50 созданы высокосовершенные двухконтурные двигатели с большой степенью двухконтурности m = 8...10 (ПД -14). Улучшение параметров цикла (температура газа перед турбиной и степень повышения давления в компрессорах) многократно увеличили энергоемкость (работоспособность) газа, проходящего через газогенератор двигателя. Для расчета идеального КПД цикла двигателей 4 и 5 поколений задаёмся значением степени повышения давления. Итак, для 4-го поколения характерными представителями можно выделить CFM56 в различных модификациях и отечественный ПС90А. Анализ их технических данных дает понимание, что степень повышения давления в этих моторах находится в районе 3 1 . . . 35. Принимаем Как указывалось выше для ∗ двигателей 5 поколения 𝜋 k > 50, принимаем Для оценки КПД идеального цикла Брайтона используем соотношение: 𝜂ц = 1 − 1 𝑘−1 (𝜋𝑘𝑠 ∗ ) 𝑘 Тогда для 4-го поколения: 𝜂ц4 = 1 − 1 1,3−1 = 0,554 (33) 1,3 Для 5-го поколения: 𝜂ц5 = 1 − 1 1,3−1 = 0,595 (50) 1,3 5. Способы изготовления титановых отливок, примеры деталей ГТД, изготовленных из титановых отливок Потребность в литых титановых заготовках быстро возрастает: с освоением двигателя номенклатура увеличивается в 2 раза. Способы изготовления титановых отливок: -литье по выплавляемым моделям в графитовые формы; -кокильное литье в комбинации с графитовыми прессованными стержнями (пример: литой корпус компрессора двигателя ТВ2117 и другие); -литье по выплавляемым моделям в керамические формы с пироуглеродом. Практика показывает, что применение графитовых оболочковых форм имеет ряд существенных недостатков. В связи с этим возникла необходимость в изыскании новых материалов и процессов для изготовления форм титанового литья, в том числе пиролитический углерод (пироуглерод), получаемый путем термического разложения углеводородов на поверхностях, нагретых до 1000 - 2000 0 С. Пироуглерод имеет высокую плотность, ярко выраженный металлический блеск, отличается высокой химической стойкостью и чистотой, что может быть использовано для повышения химической инертности керамических форм при литье тугоплавких металлов. Детали, полученные литьем в пироуглеродные формы, удовлетворительно зарекомендовали себя при эксплуатации, в частности в составе свар ного титанового разделительного корпуса двигателя Д-ЗOФ6. Высокая точность форм обуславливает их высокую конкурентоспособность при изготовлении ряда деталей. Основным промышленным способом производства титановых отливок является дуговая плавка с расходным электродом, которая ограничивает возможность полной и экономически эффективной утилизации титанового скрапа. Применяются специальные установки для переплава титанового скрапа в слитки - электроды с использованием в качестве источника плавления электроннолучевых пушек с холодным катодом высоковольтного тлеющего разряда (ВТР). Установка с одной пушкой ВТР позволяет в течение смены получать слиток весом до 200кг. Использование слитка в качестве расходуемого электрода не вызывает отклонений от режимов плавки, что позволяет отливать детали из 100% оборотного скрапа. 6. Технологическая карта: Замена топливного фильтра 8Д2.966.236. На двигателе ТВ3-117ВМ вертолета Ми-8МТВ Список литературы: 1. Александровская Л.Н., Круглов В.И., Кузнецов А.Г. и др. Теоретические основы испытаний и экспериментальная отработка сложных технических систем. Учебное пособие. — М.: Логос, 2003. -736 с. 2. Братухин А.Г., Решетников Ю.Е., Иноземцев АЛ. Основы технологии создания газотурбинных двигателей для магистральных самолетов. — М.: Авиатехинформ, 1999. — 554 с. 3. ГРИГОРЬЕВ ВЛ. Испытания и обеспечение надежности авиационных ГТД и энергетических краткий курс лекций, Самара, 2011 4. Иноземцев А.А., Нихамкин М.А., Сандрацкий В.Л. Основы конструирования авиационных двигателей и энергетических установок, Том 2, М.: Машиностроение, 200