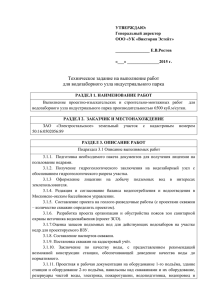

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ ДОНЕЦКОЙ НАРОДНОЙ РЕСПУБЛИКИ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» ФАКУЛЬТЕТ НЕДРОПОЛЬЗОВАНИЯ И НАУК О ЗЕМЛЕ КАФЕДРА ТЕХНОЛОГИИ И ТЕХНИКИ БУРЕНИЯ СКВАЖИН КУРСОВОЙ ПРОЕКТ по дисциплине: ЗАКАНЧИВАНИЕ И КРЕПЛЕНИЕ НЕФТЯННЫХ И ГАЗОВЫХ СКВАЖИН на тему «Проект крепления и заканчивания газовой скважины» Вариант 12 Руководитель: Каракозов А.А. Выполнил: Сабельников О.И. Национальная шкала Кол-во баллов: Оценка ECTS Члены комиссии: (подпись) (фамилия и инициалы) г. Донецк 2023 г. 1 КУРСОВОЕ ЗАДАНИЕ Сабельникова Олега Игоревича, студента 4 курса, группы БС-20 Тема проекта: цементирование скважины и гидравлический расчет цементирования. Цель проекта: спроектировать конструкцию скважины, выбрать технологические жидкости и их параметры, схему цементирования и рассчитать объемы технологических жидкостей, выполнить гидравлический расчет цементирования, провести расчет обсадных колонн, обосновать способ перфорации и способ вызова притока, выбрать цементировочный агрегат и определить время цементирования скважины. Проект выполняется на базе: кафедры технологий и техники бурения скважин. Результаты проекта: спроектирована конструкция скважины, выбраны технологические жидкости и их параметры, схема цементирования и рассчитаны объемы технологических жидкостей, выполнен гидравлический расчет цементирования, проведен расчет обсадных колонн, обоснован способ перфорации и способ вызова притока, выбран цементировочный агрегат и определено время цементирования скважины. 2 РЕФЕРАТ Цель проекта: спроектировать конструкцию скважины, выбрать технологические жидкости и их параметры, схему цементирования и рассчитать объемы технологических жидкостей, выполнить гидравлический расчет цементирования, выбрать цементировочный агрегат и определить время цементирования скважины. Объект проекта: порядок расчета цементирования и принцип выбора технологических жидкостей, их параметров, цементировочного агрегата и времени цементирования. Предмет проекта: выбор технологических жидкостей, цементировочного агрегата, схемы цементирования и гидравлический расчет цементирования. Результаты проекта: спроектирована конструкция скважины, выбраны технологические жидкости и их параметры, схема цементирования и рассчитаны объемы технологических жидкостей, выполнен гидравлический расчет цементирования, выбран цементировочный агрегат и определено время цементирования скважины. Ключевые слова: ЦЕМЕНТИРОВАНИЕ СКВАЖИННЫ, СХЕМА ЦЕМЕНТИРОВАНИЯ, ЦЕМЕТИРОВАНИЯ, ПРОДУКТИВНЫЙ ПЛАСТ. ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ЦЕМЕНТИРОВОЧНЫЙ АГРЕГАТ, 3 ПОЯСНИТЕЛЬНАЯ ЗАПИСКА Курсовой проект выполнил студент 4-го курса специальности 21.05.06 «Нефтегазовые техника и Технологии» (специализация «Бурение нефтяных и газовых скважин») группы БС-20 Сабельников О.И. Целью курсового проекта является закрепление теоретических знаний, полученных в ходе изучения курса «Заканчивание и крепление скважин», а также освоение навыков проектирования работ по заканчиванию скважин, которые отражены в соответствующих разделах технического проекта. Результатом выполненного курсового проекта стоит считать следующее: спроектирована конструкция скважины, выбраны технологические жидкости и их параметры, схема цементирования и рассчитаны объемы технологических жидкостей, выполнен гидравлический расчет цементирования, проведен расчет обсадных колонн, обоснован способ перфорации и способ вызова притока, выбран цементировочный агрегат и определено время цементирования скважины. Данный курсовой проект содержит следующие разделы: - Введение; - Обоснование и проектирование конструкции скважины; - Выбор составов и параметров технологических жидкостей для цементирования скважины; - Расчет обсадных колонн; - Цементирование обсадных колонн; - Обоснование способа вторичного вскрытия продуктивных горизонтов; - Вопросы охраны труда, окружающей среды, и техники безопасности труда; - Заключение. 4 СОДЕРЖАНИЕ Реферат……………………………………………………………2 Пояснительная записка…………………………………………..3 Введение…………………………………………………………..5 1. Геологическая часть проекта………………………………….6 2. Обоснование конструкции скважины………………………...6 2.1 Выбор метода вскрытия пласта……………………………...6 2.2 Обоснование требуемого количества обсадных колонн и глубины их спуска……………………………………………………...8 2.3 Согласование диаметров обсадных колонн и диаметров долот для проходки интервалов скважины………………………………….14 2.4 Требования к интервалам цементирования колонн………16 3. Выбор технологических жидкостей и их параметров……..18 4. Расчет обсадных колонн. Технологическая оснастка и спуск обсадных колонн……………………………………………………….20 5. Схема цементирования. Расчет объемов технологических жидкостей………………………………………………………………24 6. Гидравлический расчет цементирования…………………...26 7. Выбор цементного агрегата…………………………………30 8. Определение времени цементирования……………………31 9. Вторичное вскрытие продуктивных горизонтов, освоение скважины………………………………………………………………33 10. Вопросы охраны труда, окружающей среды и безопасности…………………………………………………………..37 Заключение……………………………………………………..55 Список литературы…………………………………………….56 техники 5 ВВЕДЕНИЕ Под заканчиванием скважин понимают комплекс технологических процессов от момента вскрытия продуктивного пласта до момента его освоения и испытания как промышленного объекта. На завершающем этапе буровых работ проводится цементирование скважин. От качества проведения данной операции зависит жизнеспособность всего сооружения. Главная цель, которая преследуется во время этого процесса, заключается в полном замещении бурового раствора цементным, который называют иначе тампонажным. Введенный раствор должен затвердеть в течение определенного временного интервала и превратиться в цементный камень. Разработано несколько методов осуществления цементирования скважин, при этом самому распространенному из них уже более ста лет. Способ прямого одноциклового цементирования обсадной колонны был разработан в 1905 году инженером А.А. Богушевским, проживающим в г. Баку. До сих пор данная технология с небольшими усовершенствованиями используется буровиками. Данный курсовой проект рассматривает процесс цементации скважины от метода вскрытия продуктивного пласта, заканчивая определением времени цементирования. Также в проекте рассматриваются такие задачи как: выбор технологических жидкостей и их параметров, схемы цементирования и расчет объемов технологических жидкостей, выполнение гидравлического расчета цементирования, выбор цементировочного агрегата. 6 1. ГЕОЛОГИЧЕСКАЯ ЧАСТЬ ПРОЕКТА Таблица 1.1. Исходные данные. Интервал, м Порода от до Физико-механические свойства пород Категория 𝜎сж , 3 𝜌гп , кг/м 𝜇 МПа Т А Глина песчанистая 0 400 1700 2-4 5 Мергель алевритовый 400 650 1800 2 4 Мергель карбонатный 650 950 2200 3 4-5 Мергель песчанистый пористо950 1350 1900 3-4 5 трещиноватый Известняк с прослоями глины 1350 2200 2600 5 1 Доломит без твердых минералов, 2200 2600 2100 7-8 3-4 пористо-трещиноватый Песчаник с глинистым цементом 2600 3000 2400 3-5 6-7 2. ОБОСНОВАНИЕ КОНСТРУКЦИИ СКВАЖИНЫ 10 12 24 0,25 0,25 0,25 25 0,28 50 0,3 30 0,3 30 0,3 Разработать конструкцию скважины – значит выбрать метод вскрытия продуктивных пластов, определить необходимое для данных геологических условий количество обсадных колонн, диаметры и глубину спуска этих колонн, диаметры долот для бурения ствола под каждую колонну, обосновать интервалы затрубного цементирования. Проектирование конструкции скважин производится в два этапа. На первом этапе обосновывается метод вхождения в пласт, количество обсадных колонн и глубины их спуска. На втором этапе определяются размеры колонн, диаметры долот, интервалы цементирования. 2.1. Выбор метода вскрытия продуктивного пласта Порода пласта считается устойчивой, если прочность ее при одноосном сжатии сж будет превышать нагрузку, возникающую в условиях репрессии на пласт. 𝜎сж > 2 [ 𝜇 1−𝜇 ′ ⋅ (𝜌гп ⋅𝑔⋅ (п) (к) (ℎпл +ℎпл ) 2 (д) − 𝑃пл ) + 𝑃репр ], (к) где 𝜇– коэффициент Пуассона для пород коллектора; ℎ(п) пл , ℎпл - 7 глубина залегании почвы и кровли от поверхности, м; Рпл - пластовое давление, Па; Р(д) репр - максимальная (допустимая) репрессия на пласт при его освоении и эксплуатации, Па (Р(д) репр =1,5 МПа при глубине рассматриваемой точки породы от земной поверхности на пласт на (д) пласт H <1200 м; Р(д) репр =2,5 МПа при 𝐻 =1200 – 2500 м; Ррепр =3,5 МПа ′ при H >2500 м); 𝜌гп - объемная плотность вышележащих слоев породы, кг/м3 Найдем объёмную плотность вышележащих пластов породы. ′ 𝜌гп = (∑п𝑖=1 𝜌гп(𝑖) ⋅ ℎ𝑖 )/H, где 𝜌гп(𝑖) - плотность i-того слоя породы, (кг/м3); ℎ𝑖 - мощность iтого слоя породы, м; ′ = 𝜌гп (1700 ∙ 400) + (1800 ∙ 250) + (2200 ∙ 300) + (1900 ∙ 400) + (2600 ∙ 850) + (2100 ∙ 400) + (2400 ∙ 400) = 1375 кг⁄м3 2600 Теперь найдем прочность породы при одноосном сжатии. 𝜎сж > 2 [ 0.3 3000 + 2600 ∙ (1375 ∙ 9.8 ∙ − 33,6 ∙ 106 ) + 3.5 ∙ 106 ] = 10,54 МПа 1 − 0.3 2 При вскрытии продуктивных пластов значение плотности бурового раствора определяется с учетом минимального превышения гидростатического давления столба бурового раствора относительно кровли Hпл вскрываемого пласта. Р +𝛥Рпл𝑚𝑖𝑛 𝜌бр = пл 𝑔∙𝐻пл = 33,6∙106 +2,0∙106 9,8∙2600 = 1397 кг/м3 ∆𝑃𝑚𝑖n = 2.0 МПа (При глубине скважины 2000-4000 м.) Исходя из рассчитанных данных, целесообразно выбрать метод скрытия, предусматривающий следующую схему вскрытия: Полное вскрытие пласта со спуском колонны со сплошным цементированием и последующим простреливанием отверстий против продуктивных горизонтов. 8 2.2. Обоснование требуемого количества обсадных колонн и глубины их спуска В конструкцию скважины могут быть включены следующие типы обсадных колонн: направление; кондуктор; техническая и эксплуатационная колонны. При этом кондуктор и эксплуатационная колонна, являются обязательными при любой конструкции скважины. Промежуточная колонна предусматривается при наличии интервалов, несовместимых по условиям бурения, а также при существовании зон осложнений, когда другие способы их ликвидации не дают положительных результатов. Выделение в разрезе зон несовместимых по условиям бурения и, как результат, необходимость перекрытия обсадной колонной того или иного интервала, выполняется на основании анализа совмещенного графика давлений, который иллюстрирует изменение по глубине скважины давлений гидроразрыва пород Ргр , пластовых давлений Рпл и давлений столба бурового раствора Рбр , зависящего от 𝜌бр . Определение градиентов пластовых давлений. • Градиент пластового давления – отношение пластового давления в рассматриваемой точке пласта к глубине этой точки 𝑔𝑟𝑎𝑑𝑃пл𝑧 = 𝑃пл /𝑍. 2,0∙10𝟔 200 5,2∙10𝟔 500 8,0∙10𝟔 700 17,0∙10𝟔 1100 24,3∙10𝟔 2100 29,7∙10𝟔 2500 = 0,0100 МПа/м = 0,0104 МПа/м = 0,0114 МПа/м = 0,0154 МПа/м = 0,0115 МПа/м = 0,0118 МПа/м 9 33,6∙10𝟔 = 0,0120 МПа/м 2800 • Градиент давления гидроразрыва – отношение давления гидроразрыва в рассматриваемой точке пласта к глубине этой точки. 𝑔𝑟𝑎𝑑𝑃гр𝑧 = Ргр /𝑍, где Z – глубина замера соответствующего давления, м. 3,5∙10𝟔 = 0,0175 МПа/м 200 9,5∙10𝟔 500 = 0,0190 МПа/м 12,5∙10𝟔 700 20,2∙10𝟔 1100 34,8∙10𝟔 2100 47,0∙10𝟔 2500 48,1∙10𝟔 2800 = 0,0178 МПа/м = 0,0183 МПа/м = 0,0165 МПа/м = 0,0188 МПа/м = 0,0171 МПа/м Определяется минимальная плотность бурового раствора для каждого интервала: 𝑚𝑖𝑛 𝑃бр = где kp – 𝑘𝑝 ∙ 𝑃пл(𝑖) 𝑔 ∙ 𝑍(𝑖) коэффициент, учитывающий превышение гидростатического давления бурового раствора над пластовым: k p =1,1-1,15 при Z <1200 м; k p =1,05-1,1 при Z =1200-2500 м; k p =1,04-1,07 при Z >2500 м). Определяется максимальная плотность бурового раствора для каждого интервала: 𝑚𝑎𝑥 𝑃бр = 𝑘𝑝 ∙ (𝑃пл + ∆𝑃) 𝑔 ∙ 𝑍(𝑖) 10 Градиенты гидростатического давления столба бурового раствора. 𝑚𝑖𝑛 𝑃бр ∙𝑔∙𝑍∙10−6 𝑚𝑖𝑛 𝑔𝑟𝑎𝑑𝑃бр = ; 𝑍 Интервал 0 – 400, при Рпл =2,0 МПа 𝑚𝑖𝑛 𝑃бр = 1,1∙2,0∙106 𝑚𝑎𝑥 𝑃бр = 1,1∙(2,0+1,5)∙106 9,8∙200 = 1122 кг⁄м3 9,8∙200 𝑚𝑖𝑛 𝑔𝑟𝑎𝑑𝑃бр = 𝑚𝑎𝑥 𝑔𝑟𝑎𝑑𝑃бр = = 1964 кг⁄м3 1122∙9,8∙200∙10−6 200 1964∙9,8∙200∙10−6 200 = 0,0109 МПа⁄м = 0,0192 МПа⁄м Интервал 400 – 650, при Рпл = 5,2 МПа 𝑚𝑖𝑛 𝑃бр = 1,1∙5,2∙106 𝑚𝑎𝑥 𝑃бр = 1,1∙(5,2+1,5)∙106 9,8∙500 = 1167 кг⁄м3 9,8∙500 𝑚𝑖𝑛 𝑔𝑟𝑎𝑑𝑃бр = 𝑚𝑎𝑥 𝑔𝑟𝑎𝑑𝑃бр = = 1504 кг⁄м3 1167∙9,8∙500∙10−6 500 1504∙9,8∙500∙10−6 500 = 0,0114 МПа⁄м = 0,0147 МПа⁄м Интервал 650 – 950, при Рпл = 8,0 МПа 𝑚𝑖𝑛 𝑃бр = 1,1∙8,0∙106 𝑚𝑎𝑥 𝑃бр = 1,1∙(8,0+1,5)∙106 9,8∙700 = 1282 кг⁄м3 9,8∙700 𝑚𝑖𝑛 𝑔𝑟𝑎𝑑𝑃бр = 𝑚𝑎𝑥 𝑔𝑟𝑎𝑑𝑃бр = = 1523 кг⁄м3 1282∙9,8∙700∙10−6 700 1523∙9,8∙700∙10−6 700 = 0,0125 МПа⁄м = 0,0149 МПа⁄м Интервал 950 – 1350, при Рпл = 17,0 МПа 𝑚𝑖𝑛 𝑃бр = 1,1∙17,0∙106 𝑚𝑎𝑥 𝑃бр = 1,1∙(17,0+2,5)∙106 9,8∙1100 = 1734 кг⁄м3 9,8∙1100 𝑚𝑖𝑛 𝑔𝑟𝑎𝑑𝑃бр = = 1989 кг⁄м3 1734∙9,8∙1100∙10−6 1100 𝑚𝑎𝑥 𝑃бр 𝑚𝑎𝑥 𝑔𝑟𝑎𝑑𝑃бр = = 0,0169 МПа⁄м ∙𝑔∙𝑍∙10−6 𝑍 ; 11 𝑚𝑎𝑥 𝑔𝑟𝑎𝑑𝑃бр = 1989∙9,8∙1100∙10−6 1100 = 0,0194 МПа⁄м Интервал 1350 – 2200, при Рпл = 24,3 МПа 𝑚𝑖𝑛 𝑃бр = 1,05∙24,3∙106 𝑚𝑎𝑥 𝑃бр = 1,05∙(24,3+2,5)∙106 9,8∙2100 = 1239 кг⁄м3 9,8∙2100 𝑚𝑖𝑛 𝑔𝑟𝑎𝑑𝑃бр = 𝑚𝑎𝑥 𝑔𝑟𝑎𝑑𝑃бр = = 1367 кг⁄м3 1239∙9,8∙2100∙10−6 2100 1367∙9,8∙2100∙10−6 2100 = 0,0121 МПа⁄м = 0,0133 МПа⁄м Интервал 2200 – 2600, при Рпл = 29,7 МПа 𝑚𝑖𝑛 𝑃бр = 1,05∙29,7∙106 𝑚𝑎𝑥 𝑃бр = 1,05∙(29,7+2,5)∙106 9,8∙2500 = 1272 кг⁄м3 9,8∙2500 𝑚𝑖𝑛 𝑔𝑟𝑎𝑑𝑃бр = 𝑚𝑎𝑥 𝑔𝑟𝑎𝑑𝑃бр = = 1380 кг⁄м3 1272 ∙ 9,8 ∙ 2500 ∙ 10−6 = 0,0124 МПа⁄м 2500 1380∙9,8∙2500∙10−6 2500 = 0,0135 МПа⁄м Интервал 2600 – 3000, при Рпл = 33,6 МПа 𝑚𝑖𝑛 𝑃бр = 1,04∙33,6∙106 𝑚𝑎𝑥 𝑃бр = 1,04∙(33,6+3,5)∙106 9,8∙2800 = 1273 кг⁄м3 9,8∙2800 𝑚𝑖𝑛 𝑔𝑟𝑎𝑑𝑃бр = = 1406 кг⁄м3 1273∙9,8∙2800∙10−6 𝑚𝑎𝑥 𝑔𝑟𝑎𝑑𝑃бр = 2800 = 0,0124 МПа⁄м 1406∙9,8∙2800∙10−6 2800 = 0,0137 МПа⁄м 12 Таблица 2.1 Результаты расчетов градиентов далений. 𝑚𝑖𝑛 𝜌𝑚𝑎𝑥 , Интервал, Рпл , Ргр , 𝜌бр бр м МПа МПа кг/м3 кг/м3 от до 0 400 650 950 1350 2200 2600 400 650 950 1350 2200 2600 3000 На 2,0 5,2 8,0 17,0 24,3 29,7 33,6 3,5 9,5 12,5 20,2 34,8 47,0 48,1 1122 1167 1282 1734 1239 1272 1273 совмещенный график 1964 1504 1523 1989 1367 1380 1406 𝑔𝑟𝑎𝑑, МПа/м Рпл Ргр 0,0100 0,0104 0,0114 0,0154 0,0115 0,0118 0,0120 0,0175 0,0190 0,0178 0,0183 0,0165 0,0188 0,0171 наносят точки Р𝑚𝑖𝑛 бр 0,0109 0,0114 0,0125 0,0169 0,0121 0,0124 0,0124 градиентов Р𝑚𝑎𝑥 бр 0,0192 0,0147 0,0149 0,0194 0,0133 0,0135 0,0137 давлений (пластовое, гидроразрыва) и точки одноименных градиентов давлений последовательно соединяют прямыми линиями, параллельными оси ординат. На график накладывается и выделяется штриховкой область граничных значений плотности промывочной жидкости (по величине 𝑔𝑟𝑎𝑑𝑃бр𝑧 ). Совмещенный график давлений. Минимальная глубина спуска кондуктора: 𝐻𝑘 ≥ 𝑃пл −𝑔∙𝐻∙𝜌ф ∙10−6 = −6 𝑔𝑟𝑎𝑑𝑃гр(𝑧)−𝑔∙𝜌ф ∙10 2,0−9,8∙500∙1300∙10−6 0,0175−9,8∙1300∙10−6 = 505 м При проектировании скважины будут использоваться следующие типы колонн: 13 - Направление и кондуктор объединены, на глубину 0 – 505 м. на плотности раствора 1300 кг/м3, с целью закрепления приустьевой части скважины от размыва буровыми растворами и обрушения, а также с целью перекрытия всей толщи неустойчивых пород и разобщения водоносных горизонтов, залегающих в интервале кондуктора. - Обсадную колонну 1, на глубину 505 – 950 м. на плотности раствора 1300 кг/м3. - Обсадную колонну 2, на глубину 950 – 1350 м. на плотности раствора 1800 кг/м3, необходима при перепадах гидростатических давлений. - Эксплуатационная колонна, на глубину 1350 – 3000 м. на плотности раствора 1300 кг/м3, с целью разобщения продуктивного горизонта от остальных пород. 14 2.3. Согласование диаметров обсадных колонн и диаметров долот для проходки интервалов скважины 1. Выбор диаметра эксплуатационной колонны. (э ) Диаметр эксплуатационной колонны Dот зависит от условий ее эксплуатации (табл. 2.2). Таблица 2.2. Рекомендуемые диаметры эксплуатационных колонн газовой скважин Дебит скважины, м3/сут Dот , мм (э) <75 75 – 250 250 – 500 500 - 1000 1000 -5000 114 114 - 146 146 - 178 168 - 219 219 - 273 (э ) При дебите 800 м3/сут, Dот = 168 мм. Определим диаметр долота под эксплуатационную колонну. (Э) (Э) 𝐷𝑑 = 𝐷ОТ + 2𝛿 (Э) 𝐷𝑑 = 168 + 25 = 193 мм Нормализованный размер долота: 196,9 мм Определим наружный диаметр предыдущей колонны. Определим внутренний диаметр предыдущей колонны. (П) (Э) 𝐷от(вн) = 𝐷𝑑 + (6 ÷ 10мм) (П) 𝐷от(вн) = 196,9 + 6 = 202,9мм. С учетом выбранной толщины стенки предыдущей колонны определяем её наружный диаметр. (П) (П) (П) 𝐷от = 𝐷от(вн) + 2 ⋅ 𝑆от (П) 𝐷от = 202,9 + 2 ⋅ 7,3 = 217,5 мм Нормализованный размер: 219 мм Определим диаметр долота под предыдущую колонну. 15 (П) 𝐷𝑑 (П) 𝐷𝑑 (П) = 𝐷ОТ + 2𝛿 = 219 + 30 = 249 мм Нормализованный размер: 250,8 мм То же самое рассчитываем для кондуктора. (П) 𝐷от(вн) = 250,8 + 6 = 256,8 мм (П) 𝐷от = 256,8 + 2 ⋅ 9 = 274,8 мм Нормализованный размер: 273 мм, Dм = 298,5 мм (П) 𝐷𝑑 = 298,5 + 35 = 333,5 мм Нормализованный размер: 349,2 мм Рассчитываем направляющую колонну. (П) 𝐷от(вн) = 349,2 + 6 = 355,2 мм (П) 𝐷от = 355,2 + 2 ⋅ 7,1 = 369,4 мм Нормализованный размер: 377 мм, Dм =402,0 мм (П) 𝐷𝑑 = 377 + 50 = 427 мм Нормализованный размер: 444,5 мм Рис 2.1. – Конструкция скважины 16 Проведя расчеты принимаем следующие долота, оформим их в виде таблицы: Таблица 2.3. Выборка долот Интервал 0 – 505 505 – 950 950 – 1350 1350 – 3000 Шифр долота 444,5 М-ГВУ 349,2С-ЦВ 250,8С-ЦВ 196,9С-ЦВ Тип долота Шарошечное Шарошечное Шарошечное Шарошечное Диаметр долота, мм 444,5 349,2 250,8 196,9 Присоединительная З-171 З-152 З-152 З-117 резьба 2.4. Требования к интервалам цементирования колонн Глубина спуска совмещенного направления с кондуктором составляет 505 м, с последующим цементированием до устья скважины. Глубина спуска первой обсадной колонны, исходя из геологических условий и расчетов, составляет 950 м, с последующим цементированием до устья скважины. Глубина спуска второй обсадной колонны составляет 1350 м. Это значение обуславливается сложными геолого-техническими условиями, несовместимости графика градиентов давлений, для перекрытия участка осложнения. Глубина спуска эксплуатационной колонны составляет 3000 м, полное вскрытие пласта со спуском колонны со сплошным цементированием и последующим простреливанием отверстий против продуктивных горизонтов. Таблица 2.4. Результаты проектирования конструкции скважины Интервал Глубина 𝐷д , Название колонны 𝐷от , мм 𝐷м , мм цементирования, спуска, м мм м Направление + 505 377 402 444,5 0 – 505 кондуктор Техническая 1 950 273 «-» 349,2 0 – 950 Техническая 2 1350 219 «-» 250,8 0 – 1350 Эксплуатационная 3000 168 «-» 196,9 0 – 3000 3. ВЫБОР ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ И ИХ ПАРАМЕТРОВ Продавочная жидкость: 17 𝜌пр = 1100 кг/м3 ; τ = 2 Па; Ƞ = 0,02 Па·с. Хлоркальциевый раствор CaCl2+NaOH+глина+вода+КССБ+КМЦ Одновременно с КССБ в раствор добавляют пеногаситель. Тампонажный раствор: 𝜌ц = 1950 кг/м3 ; τ = 6 Па; Ƞ = 0,06 Па·с. Портландцемент тампонажный, бездобавочный, с нормированными требованиями при В/Ц=0,44, умеренной сульфатостойкости. ПЦТ I-G – СС-2 ГОСТ 1581-96. Буферная жидкость: 𝜌буф = 1300 кг/м3 ; τ = 1 Па; Ƞ = 0,02 Па·с. Вода+цемент(40%)+глинопорошок(20%)+КМЦ(7,5%)+Na2CO3(0,02%) Высота стакана: 10м; Противодавление в КП на устье скважины 0,1 МПа Для цементирования эксплуатационных колонн скорость восходящего потока принимают 1,8-2 м/с, для кондуктора и промежуточных колонн 1,5 м/с. Таблица 3.1. Рекомендуемые составы и параметры растворов для цементирования обсадных колонн (направление,кондуктор, промежуточная, эксплуатационная) Параметры Бездобавоч ный тампонажн ый раствор Облегченн ый Продавочна Буферна Промыво (утяжелен я я жид чная ный) жидкость кость жидкость тампонажн 18 ый раствор 1 1 Состав: 1.1. Дисперсная фаза Вид вяжущего вещества, количество Добавка в вяжущее вещество, количество, % Вид твердой фазы промы вочной, продавочной, буферной жидкости, количество 2 Портландце мент тампонажн ый, бездобавоч ный,с нормирова ными требования ми при В/Ц=0,44 , умеренной сульфатост ойкости. 3 ____ 4 5 CaCl2, NaOH, глина, вода, Вода, КССБ, цемент, КМЦ. глинопо Одновремен рошок, но с КССБ в КМЦ, раствор Na2CO3 добавляют пеногасител ь ___ Портландце мент ____ ___ ___ ___ 6 ___ ___ Цемент ___ В/Ц=0,4, КМЦ 1-2%, глинопо КССБ 0,5рошок 7%, CaCl2 120%, 2%, NaOH КМЦ 0,3-0,5%, 7,5%, пеногасител Na2CO3 ь 0,5-1% 0,02% ___ CaCl2 ___ 19 1.2. Дисперсная среда Вид, количество 1.3. Добавка (реагент) Вид Количество, % 2. Свойства: Плотность, кг/м3 Пластическая вязкость, Пас Динамическое напряжение сдвига, Па Вода ___ Вода Вода ___ ___ ___ ___ ___ ___ ___ ___ ___ __ ___ ___ 1950 ___ 1100 1300 ___ 0,06 ___ 0,02 0,02 ___ 6 ___ 2 1 ___ ___ ___ 20 4. РАСЧЕТ ОБСАДНЫХ КОЛОНН. ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА И СПУСК ОБСАДНЫХ КОЛОНН РАСЧЕТ ОБСАДНЫХ КОЛОНН НА ПРОЧНОСТЬ На ОК скважины действует давление со стороны кольцевого пространства, называемое РН (наружное давление) и действует давление внутри колонны РВ (внутреннее давление), разность этих давлений составляет РНИ. В разные периоды времени наружное избыточное давление достигает наибольших значений. РНИ = РН - РВ; РНИ max. Имеются три таких случая. 1 случай: при цементировании в конце продавки ТС и снятом на устье давлении; 2 случай: при снижении уровня жидкости в колонне: ✓ при испытании на герметичность снижением уровня; ✓ вызов притока (в начале эксплуатации). 3 случай: конец эксплуатации ✓ снижение уровня флюида для нефтяных скважин ✓ снижение давления для газовых скважин. ρпр =1100 кг/м3 ; ρбуф =1300 кг/м3 ; ρц =1950 кг/м3 ; h1 =1/3Н= 1000 м; hст=10м; Рассмотрим первый случай, который встречается в период цементирования в конце продавки ТС. Рис 4.1– цементирование колонны без выхода тампонажного р-ра на устье 21 Точка 1 → устье скважины РНИ = РН – РВ; РН = 0; РВ = 0; РНИ = 0. Точка 2 → уровень ТС за колонной pн = ρбуф ∙ g ∙ h1 = 1300 ∙ 9,81 ∙ 1000 = 12,7 МПа pв = ρпр ∙ g ∙ Н = 1100 ∙ 9,81 ∙ 3000 = 32,3 МПа pн − pв = 32,3 − 12,7 = 19,6 МПа Точка 3 → забой скважины pн = g · h · ρпр + g (H − h)ρц.р−ра = 9,81 ∙ 1000 ∙ 1100 + 9,81(3000 − 1000) ∙ 1950 = 49 МПа pв = ρпр ∙ g ∙ Н = 1100 ∙ 9,81 ∙ 3000 = 32,3 МПа pн − pв = 49 − 32,3 = 16,7 МПа Рис 4.2 – цементирование колонны до устья Точка 1 → РНИ = 0 Точка 2 → РНИ = g · H(ρц.р−ра − ρпр ) = 9,81 ∙ 3000(1950 − 1100) = 27,9 МПа Рассмотрим второй случай, характерный для периода начала эксплуатации, при котором производят снижение уровня жидкости в колонне. За РВ принимается: 1. Давление столба воды (при испытании на герметичность). Значения величины снижения уровня при испытании колонны на герметичность 22 производят в соответствии с инструкцией по расчёту обсадных колонн, по таблице: Глубина скважины, м Величина снижения уровня, м не менее За РН: до 500 500-1000 1000-1500 1500-2000 Более 2000 400 500 650 800 1000 В зацементированном интервале (h - Н) давление составного столба от БР и столба цементного камня по формулам, которые мы записали выше; Расчёт ведётся по двум схемам аналогично первому случаю. Точка 1 → устье скважины РНИ = РН – РВ; РН = 0; РВ = 0; РНИ = 0. Точка 2 → уровень ТС за колонной pн = ρбуф ∙ g ∙ (Н − h1 ) = 1300 ∙ 9,81 ∙ (3000 − 1000) = 25,5 МПа pв = ρпр ∙ g ∙ Н − ρв ∙ g ∙ 1000 = 1100 ∙ 9,81 ∙ 3000 − 1000 ∙ 9,81 ∙ 1000 = 22,5 МПа pн − pв = 25,5 − 22,5 = 3 МПа Точка 3 → забой скважины pн = g · h · ρпр + g (H − h) ∙ ρц.р−ра + g ∙ ρбуф ∙ (H − h) = 9,81 ∙ 1000 ∙ 1100 + 9,81(3000 − 1000) ∙ 1950 + 9,81 ∙ 1300 ∙ (3000 − 1000) = 74,5 МПа pв = ρпр ∙ g ∙ (Н − h) + g (H − h − hст ) ∙ ρц.р−ра = 1100 ∙ 9,81 ∙ (3000 − 1000) + 9,81 ∙ (3000 − 1000 − 10) ∙ 1950 = 59,6 МПа pн − pв = 74,5 − 59,6 = 14,9 МПа Рассмотрим теперь третий случай, соответствующий концу эксплуатации скважины. За РВ принимается: Остаточное давление газа в скважине для газовых скважин, которое задаётся экономической целесообразностью её дальнейшей эксплуатации. 23 При отсутствии промысловых данных минимальное давление газа в конце эксплуатации может быть принято равным: Рмин = 0,5 ÷ 1 МПа. За РН принимается: 1. В зацементированном интервале (h - L) давление составного столба от БР и столба цементного камня по формулам, которые мы записали выше; Расчёт ведётся по схемам аналогичным первому случаю. 24 5. СХЕМА ЦЕМЕНТИРОВАНИЯ. РАСЧЕТ ОБЪЕМОВ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ Схема цементирования скважины: Рисунок 5.1. Схема одноступенчатого (одноциклового) цементирования скважины: I - начало подачи цементного раствора в скважину, II - подача закачанной порции цементного раствора по обсадной колонне, III - начало продавки в затрубное пространство, IV - окончание продавки; 1 - манометр, 2 - цементировочная головка, 3 - верхняя пробка, 4 - нижняя пробка, 5 - цементируемая обсадная колонна, 6 - стенки скважины, 7 - стопкольцо, 8 - продавочная жидкость, 9 - буровой раствор, 10 - цементный раствор. При этом способе тампонажный раствор доставляется в затрубное пространство при помощи закачки в обсадную колонну, с последующей продавкой через башмак следующей ОК. Реализуется в один приём (одноступенчатый вариант). Объем продавочной жидкости: 𝑉пр = э −2∙𝑆 э )2 𝜋∙(𝑑от от 4 ∙ (𝐿 − ℎст ), 25 э э где 𝑑от – диаметр обсадной трубы эксплуатационной колонны, м; 𝑆от – толщина стенки обсадной трубы эксплуатационной колонны, м; L – длина скважины, м; ℎст – высота цементного стакана, м. 𝑉пр = 𝜋∙(0,168−2∙0,0073)2 4 ∙ (3000 − 10) = 55,26 м3 Объем тампонажного раствора: Для эксплуатационной колонны: 𝑉ц = э −2∙𝑆 э )2 𝜋∙(𝑑от от 4 2 ∙ ℎст + 2 э ) 𝜋∙(𝑑дэ −𝑑от 4 ∙ 𝐿, где 𝑑дэ – диаметр долота эксплуатационной колонны, м. Объем тампонажного раствора: Для эксплуатационной колонны: 𝑉ц = э −2∙𝑆 э )2 𝜋∙(𝑑от от 4 2 ∙ ℎст + 2 э ) 𝜋∙(𝑑дэ −𝑑от 4 ∙ 𝐿, где 𝑑дэ – диаметр долота эксплуатационной колонны, м. 𝑉ц = 𝜋∙(0,168−2∙0,0073)2 4 ∙ 10 + 𝜋∙(0,19692 −0,1682 ) 4 ∙ 3000 = 25,03 м3 Для остальных колонн: 2 𝑉ц = 𝑉ц = 4 𝜋∙(0,25082 −0,2192 ) 4 2 о1 ) 𝜋∙(𝑑до1 −𝑑от ∙ 1350 + 2 ∙ 1350 + 2 ∙ 950 + 4 𝜋∙(0,34922 −0,2732 ) 4 2 о ) 𝜋∙(𝑑до −𝑑от ∙ 950 + 2 нк ) 𝜋∙(𝑑днк −𝑑от 4 𝜋∙(0,44452 −0,3772 ) 4 ∙ 505, ∙ 505 = 29,79 м3 Объем буферной жидкости: 2 𝑉буф = 2 э ) 𝜋∙(𝑑дэ −𝑑от 4 2 ∙ 2250 + п1 −𝑆 п1 ∙2)2 −𝑑 э ) 𝜋∙((𝑑от от от 4 , п1 где 𝑑от – диаметр обсадной трубы первой промежуточной колонны, м; п1 𝑆от - толщина стенки обсадной трубы первой промежуточной колонны, м. 𝑉буф = 𝜋∙(0,19692 −0,1682 ) 4 ∙ 3000 + 𝜋∙((0,219−0,0067∙2)2 −0,1682 ) 4 = 24,85 м3 26 6. ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ЦЕМЕНТИРОВАНИЯ Необходимо найти площадь кольцевого пространства между обсадной трубой эксплуатационной колонны и самой колонной (𝐹кп ), а также площадь в обсадной колонне (𝐹ок ). 2 𝐹кп = 𝐹кп = 𝐹ок = 4 𝜋∙(0,19692 −0,1682 ) 4 𝐹ок = 2 э ) 𝜋∙(𝑑дэ −𝑑от = 0,0082 м3 э −2∙𝑆 э )2 𝜋∙(𝑑от от 4 𝜋∙(0,168−2∙0,0073)2 4 = 0,018 м3 Необходимо рассчитать подачу по скорости восходящего потока: 𝑄𝑖 = 𝑣𝑖 ∙ 𝐹𝑖 , где 𝑣𝑖 – скорость восходящего потока, м/с; Fi – площадь сечения участка, м2. 𝑄кп = 1,5 ∙ 0,0082 = 0,012 м3 /с 𝑄ок = 1,8 ∙ 0,0184 = 0,033 м3 /с Продавочная жидкость: 𝑑 = 0,219 – (2 ∙ 0,0067) = 0,205 мм 𝑅𝑒 = (𝑣∙𝑑∙𝜌) Ƞ = 1,8 ∙0,205∙1100 0,02 = 20295 где Re– число Рейнольдса; v – скорость потока, м/с; ρ – плотность промывочной жидкости, кг/м3; Ƞ - структурная вязкость, Па·с; 𝐻𝑒 = 𝜏∙𝑑 2 ∙𝜌 Ƞ2 = 2∙0,2052 ∙1100 0,022 = 231138 где He – число Хедстрема; τ- динамическое напряжение сдвига, Па. 𝑅𝑒кр = 2100 + 7,3 · 𝐻𝑒 0,58 = 2100 + 7,3 · 2311380,58 = 11526 Из этого следует что режим течения жидкости турбулентный: 27 𝜆 = 0,1 ( 1,46𝑘 𝑑вн + 100 0,25 ) 𝑅𝑒 = 0,1 ∙ ( 1,46∙3∙10−4 0,205 + 0,25 100 = 0,028 ) 20295 k– коэффициент шероховатости; ∆𝑝 = 𝜆 ∙ 𝜌∙𝑣 2 2∙𝑑 ∙ 𝐿 = 0,028 ∙ 1100∙1,82 2∙0,205 ∙ 3000 = 0,73 МПа где ∆𝑝 - потери давления в ОК, Па; L – высота подъема продавочной жидкости, м Цементный стакан: 𝑅𝑒 = (𝑣∙𝑑∙𝜌) 1,8∙0,205∙1950 = Ƞ 0,06 = 11992 где ρ – плотность тампонажного раствора, кг/м3; 𝐻𝑒 = 𝜏∙𝑑 2 ∙𝜌 Ƞ2 = 6∙0,2052 ∙1950 0,062 = 136581 𝑅𝑒кр = 2100 + 7,3 · 𝐻𝑒 0,58 = 2100 + 7,3 · 1365810,58 = 9047 Режим течения – турбулентный: 𝜆 = 0,1 ( 1,46𝑘 + 𝑑вн 100 0,25 ) 𝑅𝑒 = 0,1 ∙ ( 1,46∙3∙10−4 0,205 + 100 0,25 ) 11992 = 0,031 k– коэффициент шероховатости; ∆𝑝 = 𝜆 ∙ 𝜌∙𝑣 2 2∙𝑑 ∙ 𝐿 = 0,031 ∙ 1950∙1,82 2∙0,205 ∙ 10 = 0,0048 МПа где L – высота стакана, м Суммарные потери давлений в гладкой части ОТ: Σ∆Рот = 0,73 + 0,0048 = 0,7348 МПа Цементный раствор: 𝑑н = 0,2508 – 0,219 = 0,0318 м 𝑅𝑒 = (𝑣∙𝑑н ∙𝜌) Ƞ = 1,5∙0,0318∙1950 0,06 = 1550 где ρ – плотность тампонажного раствора, кг/м3; d – диаметр КП, м. 𝜏 ∙ 𝑑 2 ∙ 𝜌 6 ∙ (0,2508 − 0,219)2 ∙ 1950 𝐻𝑒 = = = 3286 Ƞ2 0,062 𝑅𝑒кр = 2100 + 7,3 · 𝐻𝑒 0,58 = 2100 + 7,3 · 32860,58 = 2899 Режим течения – ламинарный: 28 𝜆= 64 1550 = 0,041 k– коэффициент шероховатости; ∆𝑝 = 𝜆 ∙ 𝜌∙𝑣 2 2∙𝑑 ∙ 𝐿 = 0,0041 ∙ 1950∙1,82 2∙0,0318 ∙ 3000 = 1,22 МПа Буферная жидкость: 𝑅𝑒 = (𝑣∙𝑑∙𝜌) Ƞ = 1,5∙0,0318∙1300 0,02 = 3100 где ρ – плотность буферной жидкости, кг/м3; 𝐻𝑒 = 𝜏∙𝑑 2 ∙𝜌 Ƞ2 = 1∙(0,2508−0,219)2 ∙1300 0,022 = 3287 𝑅𝑒кр = 2100 + 7,3 · 𝐻𝑒 0,58 = 2100 + 7,3 · 32870,58 = 2900 Режим течения – турублентный 𝜆 = 0,1 ( 1,46𝑘 𝑑н + 100 0,25 ) 𝑅𝑒 = 0,1 ∙ ( 1,46∙3∙10−4 0,0318 + 100 0,25 ) 3100 = 0,046 k– коэффициент шероховатости; ∆𝑝 = 𝜆 ∙ 𝜌∙𝑣 2 2∙𝑑 ∙ 𝐿 = 0,046 ∙ 1300∙1,82 2∙0,0318 ∙ 3000 = 9,14 МПа где L – высота стакана, м Расчет гидростатического давления Точка 1: 𝑝в = 𝜌буф ∙ 𝑔 ∙ ℎ1 = 1300 ∙ 9,81 ∙ 3000 = 38,2 МПа 𝑝н = 𝜌пр ∙ 𝑔 ∙ ℎ1 = 1100 ∙ 9,81 ∙ 1000 = 10,7 МПа Точка 2: 𝑝н = 𝑔 ∙ (𝜌буф ∙ ℎ1 + 𝜌ц.р−ра ∙ ℎ2 ) = 9,81 ∙ (1300 ∙ 3000 + 1950 ∙ 1000) = 57,3МПа 𝑝в = 𝜌пр ∙ 𝑔 ∙ 𝐻 = 1100 ∙ 9,81 ∙ 3000 = 32,3 МПа ℎ1 – глубина точки раздела фаз, м; ℎ2 – высота подъема цементного раствора, м; H – глубина забоя, м Расчет разности давлений: 𝑝в − 𝑝н = 38,2 − 10,7 = 27,5 МПа 𝑝в − 𝑝н = 57,3 − 32,3 = 25 МПа 29 Суммарные потери давления ∑∆𝑝 = (0,73 + 0,0048 + 1,22 + 9,14 + 27,5 + 25) = 63,59 МПа 30 7. ВЫБОР ЦЕМЕНТНОГО АГРЕГАТА Рассчитываем давление на цементировочных насосах цементировочных агрегатов РЦА (в МПа): РЦА ≥ ∆𝑃∙0,8 РЦА ≥ 63,59 ∙ 0,8 = 50,8 МПа По расчетным значениям Q и PЦА выбираем тип цементировочных агрегатов (ЦА): СИН64, максимальное давление равно 100 МПа. Их количество определяется из соотношения: n = Q / q + 1, где q — производительность одного ЦА при давлении РЦА; 1 – резервный агрегат. 𝑛= 0,033 + 1 = 12 0,0028 Характеристика цементировочного агрегата СИН64: - максимальная производительность – 12,5 л/с; - давление при максимальной производительности –125 кгс/см2; - максимальное давление – 320 кгс/см2; - производительность при максимальном давлении – 2,8 л/с. Рис. 7.1 Схема обвязки скважины цементировочными агрегатами 8. ОПРЕДЕЛЕНИЕ ВРЕМЕНИ ЦЕМЕНТИРОВАНИЯ 31 При расчете времени от начала цементирования необходимо учитывать объемы технологических жидкостей, а также подачу насоса (принимаем максимальное значение подачи). При прокачивании последних 2 м3 тампонажного раствора подачу насоса делаем минимальной. В момент прихода тампонажного раствора на забой ΣV1 равна внутреннему объёму обсадной колонны VОК. ΣV1 = VОК = 3000 ∙ 0,0077 = 23,1 м3 В конце продавки тампонажного раствора ΣV равен сумме объёмов тампонажного раствора VТР и продавочной жидкости VПР: ΣV = VТР + VПР = 53,49 + 46,01 = 99,5 м3 Определяем время цементирования скважины tЦ (в мин): tЦ = tЗАК + 15мин = tЗ + tП + 15 мин, где tЗАК - затраты времени на закачивание тампонажного раствора и его продавку, мин; 15 мин – дополнительное время, необходимое для вывода цементосмесительной машины на режим, освобождения продавочной пробки и получения сигнала “Стоп”. tЗ = 16,7 ΣV1 / (qМАКС (n–1)), где qМАКС - производительность закачки тампонажного раствора в обсадную колонну одним цементировочным агрегатом до забоя в режиме ускоренной закачки л/с; n – число цементировочных агрегатов. 𝑡з = 16,7 ∙ 23,1 (22∙(12−1)) = 1,59 мин Рассчитаем время продавки тампонажного раствора в заколонное пространство цементирования tП (в мин) в режиме нормальной закачки, с производительностью Q: tП = 16,7 (ΣV - ΣV1) / (q (n – 1)), где q - производительность продавки тампонажного раствора в заколонное пространство одним цементировочным агрегатом л/с. 𝑡п = 16,7 ∙ (99,5−23,1) (6,3∙(12−1)) = 18,4 мин Таким образом, время цементирования скважины равно: 32 𝑡ц = 1,59 + 18,4 + 15 = 34,99 мин По вычисленному значению tЦ проверяется условие: tЦ = tЗАК+15 мин ≤ 0,75 tЗАГ, где tЗАГ - время начала загустевания тампонажного раствора, определяемое консистометром, мин (для ПЦТ I-G – СС-2 равно 105 мин). 𝑡ц = 35,65 + 15 ≤ 0,75 ∙ 105; 𝑡ц = 50,65 =≤ 79 – условие удовлетворяется. Таблица 8.1. Результаты расчеты времени от начала цементирования Время от начала цементирования, t, с 0 146 478 943 1415 2330 2650 Суммарный объем закачиваемой жидкости, V, м3 0 6,38 73,3 97,7 146,6 293,3 295,3 Максимально допустимая подача, Q, м3/с 0,058 0,058 0,058 0,058 0,058 0,058 0,03 33 9. ВТОРИЧНОЕ ВСКРЫТИЕ ПРОДУКТИВНЫХ ГОРИЗОНТОВ, ОСВОЕНИЕ СКВАЖИНЫ Заключительный технологический этап при бурении эксплуатационных и разведочных нефтяных и газовых скважин связан с освоением продуктивных горизонтов. От качественной реализации технологии освоения зависит последующая эффективность объекта эксплуатации. В комплекс работ по освоению входят: вторичное вскрытие пласта, выбор способа вызова притока из пласта и, при необходимости, методов активного воздействия на призабойную зону с целью устранения вредного воздействия на продуктивный пласт процессов бурения при вскрытии и интенсификации притока. Вторичное вскрытие пласта заключается в создании гидравлической связи скважины с пластом. Во избежание открытого фонтанирования вторичное вскрытие осуществляется на репрессии, величина которой составит 4 – 7 %. Для создание гидравлической связи в скважинах, обсаженных эксплуатационными колоннами, для вскрытия применяют стреляющие (кумулятивные, пулевые) и гидропескоструйные перфораторы. Перфораторы пробивают каналы в продуктивном пласте через стенки обсадных труб и слой затрубного цементного камня. При гидропескоструйной перфорации (ГПП) разрушение преграды происходит в результате абразивного и гидромониторного эффектов высокоскоростных песчано-жидкостных струй, вылетающих из насадок пескоструйного перфоратора, прикрепленного к нижнему концу НКТ. Песчано-жидкостная смесь закачивается в НКТ насосными агрегатами высокого давления. При ГПП создание отверстий в колонне, цементном камне и канала в породе достигается за счет большой скорости песчано-жидкостной струи несколько сотен метров в секунду. Перепад давления составляет 15 - 30 МПа. В породе вымывается каверна грушеобразной формы, обращенной узким конусом к перфорационному отверстию в колонне. Размеры каверны зависят от прочности горных пород, продолжительности воздействия и мощности 34 песчано-жидкостной струи. При стендовых испытаниях были получены каналы до 0,5 м. Рис.9.1. Аппарат для ГПП АП-6М: 1 – корпус; 2 – шар опрессовочного клапана; 3 – узел насадки; 4 – заглушки; 5 – шар клапана; 6 – хвостовик; 7 – центратор. Гидравлические потери при гидропескоструйной перфорации складываются из следующих: P1 - потерь давления на трение в НКТ при движении песчано-жидкостной смеси от устья до пескоструйного аппарата; ΔP - потерь давления в насадках, определяемых по графикам или расчетным путем; P2 - потерь на трение восходящего потока жидкости в затрубном кольцевом пространстве; P3 затрубном пространстве. - противодавления на устье скважины в 35 Так как гидростатические давления жидкости в НКТ и кольцевом пространстве уравновешены, то давление нагнетания на устье Pу будет равно сумме всех потерь: Р у = Р1 + Р + Р 2 + Р 3 Величина P1 определяется по формулам трубной гидравлики: L v 2т Р1 = g d в 2g где коэффициент трения λ определяется через число Re, но увеличивается на 15 - 20% вследствие присутствия песка в жидкости; L - длина НКТ; dв - внутренний диаметр НКТ; vт - линейная скорость потока в НКТ, vт = 4Q/(πdв2); ρ - плотность песчано-жидкостной смеси. Концентрация песка в жидкости составляет 80 - 100 кг/м3. Р1 = 0,0040 ∙ 3000 ∙ 1,52 0,146 2∙9,81 ∙ 90 ∙ 9,81 = 8321 Па Величина ΔP определяется по графикам. Величина Р2 определяется по формуле трубной гидравлики для движения жидкости по кольцевому пространству: v к2 L Р 2 = (1,15 1,20) g D в − d н 2g где Dв - внутренний диаметр обсадной колонны, dн - наружный диаметр НКТ. Vк = 4Q/(π(Dв2 - dн2)) - линейная скорость восходящего потока жидкости в кольцевом пространстве, которая не должна быть меньше 0,5 м/с для полного выноса песка и предупреждения прихвата труб. Р2 = 1,15 ∙ 0,0040 ∙ 3000 ∙ 1,52 0,1959−0,168 2∙9,81 ∙ 90 ∙ 9,81 = 50080 Па 36 Рис. 9.2. Зависимость расхода водопесчаной смеси qж и глубины образующихся каналов lк от перепада давления ΔР в насадке для трех ее диаметров 3; 4,5 и 6 мм: 1 – qж = f (ΔР) для d = 6 мм; 2 - qж = f (ΔР) для d = 4,5 мм; 3 - qж = f (ΔР) для d = 3 мм; 4 – lк = f (ΔР) для d = 6 мм; 5 – lк = f (ΔР) для d = 4,5 мм; 6 – lк = f (ΔР) для d = 3 мм. 37 10. ВОПРОСЫ ОХРАНЫ ТРУДА, ОКРУЖАЮЩЕЙ СРЕДЫ И ТЕХНИКИ БЕЗОПАСНОСТИ Охрана труда – это система правовых, санитарно-гигиенических и организационно-технических мероприятий целью которых является создание комфортных и безопасных условий труда. Буровые работы – это работы повышенной опасности, которые требуют повышенных мер безопасности. Основные причины травм и несчастных случаев, встречающихся в УБР, можно подразделить на технические, организационные и санитарногигиенические. К техническим причинам относят несовершенство или конструктивные недостатки оборудования, несовершенство технологического процесса, рабочего инструмента. К организационным относят: неправильная организация рабочего места, его загроможденность посторонними предметами, нарушение инструкций, применение непригодного инструмента. К санитарно-гигиеническим причинам относят: загрязненность производственной среды ядовитыми веществами, нерациональное освещение, шум, вибрация, метеорологические условия. Наиболее трудоемкими и травмоопасными операциями в бурении являются СПО, ремонт оборудования и приготовление промывочной жидкости на буровой. Основными причинами травм при СПО являются: Несогласованное действие рабочих одной вахты, конструктивные недостатки оборудования и инструмента, нерациональное расположение и загромождение рабочей зоны, недостаточная степень механизации трудоемких процессов, сложная производственная среда. Исходя, из этого применяют мероприятия, устраняющие эти недостатки. Спуск и цементирование обсадных колонн в цикле строительства скважины, травмоопасные и ответственные процессы. 38 Крепление скважины допускается только после проверки мастером и механиком основных узлов вышки, ее вертикальности, надежности талевой системы, лебедки, ротора, фундамента вышки и правильности показаний КИП. Крепление скважины недопустимо без утвержденного главным инженером плана проведения соответствующих работ, акта на опрессовку цементировочной головки и обратных клапанов. Трудоемкость крепления скважины связано с подготовкой обсадных труб к спуску, навинчиванием и цементированием труб, перемещением элеватора на столе ротора, закрытием крышки элеватора, при цементировании скважины трудоемок процесс загрузки цементосмесительной машины. В процессе закачивания цемента в скважине создается очень высокое давление и поэтому персонал не должен находиться в опасных зонах, так же запрещены ремонтные работы. При вскрытии продуктивных пластов возможны нефтегазопроявления и одна из опасностей — это наличие сероводорода. При этом следует уделять особое внимание удельному весу промывочной жидкости и других ее параметров. На каждой буровой должны быть приборы - газоанализаторы, противогазы, а также комплект безыскрового инструмента. Так же пожароопасная работа с промывочными жидкостями. Необходимо уменьшать температуру промывочной жидкости, не допускать разлива раствора, следить за концентрацией взрывчатых газов. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ Общие сведения Работы по строительству скважин должны осуществляться в соответствии с нормативными документами, инструкциями и правилами по охране окружающей среды с учетом специфических условий района проведения работ. Сведения о районе работ строительства скважин по проекту: сведения о состоянии местности и рельефе; данные о размере отводимых во временное 39 пользование земельных участков; источники водоснабжения, электроэнергия, связи и местных стройматериалов, используемых при строительстве скважин, приведены групповом проекте. Проектные технико-технологические решения, направленные на предотвращение загрязнения окружающей среды. Основные потенциальные источники загрязнения окружающей среды при строительстве скважин: - буровые растворы, материалы и реагенты для их приготовления и обработки; - буровые сточные воды (БСВ) и буровой шлам (БШ); - тампонажные растворы, материалы и реагенты для их приготовления и обработки; - горючесмазочные материалы (ГСМ); - пластовые минерализованные воды и продукты освоения скважины (нефть, газ, минерализованные воды); продукты сгорания топлива при работе двигателей внутреннего сгорания и котельной. хозяйственно-бытовые жидкие и твердые отходы; загрязненные ливневые сточные воды. Влияние потенциальных загрязнителей на окружающую среду не одинаково и зависит от: - типа буровой установки, способа монтажа и привода энергии; - конструкции скважины; - применяемого способа бурения; - продолжительности строительства скважин природно-климатических условий района; - ситуационной и инженерно-геологической характеристики района; - гидрогеологической характеристики поверхностных вод и состояния почв. Охрана почв и водных объектов при строительно-монтажных работах. 40 Транспортировка бурового оборудования должна осуществляться только по дорогам, соединяющим основную трассу и буровую площадку. В зимнее время года перевозка грузов производится по зимнику, грунтовым дорогам и дорогам с твердым покрытием. В летнее время движение транспорта необходимо производить по грунтовым дорогам и дорогам с твердым покрытием. оборудования и Расположение подъездных дорог, трасс перетаскивая а их также бурового использования согласовываются с местными органами. Маршруты перевозки бурового оборудования с разбивкой грузов по видам дорог, периодам года и распределением транспортной техники приведены в рабочем проекте. Конструкция площадки должна соответствовать “Временной схеме расположения оборудования и конструкции площадки”, рельефу местности и типу болот. Размещение жилого городка производится за шламовыми амбарами. Подъездная дорога к жилому поселку и сама отсыпная площадка будут являться дамбой, исключающей возможность утечки бурового раствора за пределы кустовой площадки и дополнительным экраном, уменьшающим степень фильтрации буровых растворов в окружающую среду. Этим обеспечивается двойное обвалование кустовой площадки и наружной стороны шламовых амбаров. Объемы работ и мероприятий по охране окружающей среды при строительстве площадок и подъездных дорог, а также строительстве и рекультивации шламовых амбаров в этом дополнении не приводятся, а рассмотрены в проекте обустройства месторождения. Охрана почв и водных объектов в процессе строительства скважины (бурение, крепление, освоение) Конструкция скважины. Рациональная конструкция скважин обеспечивает качество строительства и надежность и процессе долговременной эксплуатации. 41 Она выполняет следующие природные функции: - охрану от загрязнения поверхностных, грунтовых вод, вод хозяйственно-питьевого назначения путем спуска направления и подъема цементного раствора за ним до устья или по технологии; - охрану недр за счет надежного разобщения водонефтесодержащих горизонтов друг от друга, предупреждения перетоки, перетоки флюидов пластами и через устье, в окружающую среду; - предупреждает нефтегазоводопроявления и открытые выбросы нефти и газа в окружающую среду путем использования рационального количества обсадных колонн, типов труб, толщин стенок, глубин спуска труб, количества и качества тампонажных растворов, установкой противовыбросового оборудования. - для всех колонн высота подъема тампонажного раствора определена технологическими регламентами. Буровые растворы. Выбор типа и параметров буровых растворов и компонентов для его приготовления и обработки является важным фактором, обеспечивающим безаварийную проводку скважины и его природоохранительные функции. Для этого предусматриваются следующие технико-технологические решения: - показатель плотности бурового раствора является основным фактором, обеспечивающим предупреждение нефтегазопроявлений пластовых флюидов в окружающую среду при бурении. - Экологически малоопасные проектные рецептуры буровых растворов по всем интервалам бурения предотвращают его отрицательное воздействие на окружающую среду - Характеристика санитарно-токсилогических и органолептических свойств материалов и химреагентов, используемых в бурении, оценивается по величине предельно допустимой концентрации (ПДК) для различных объектов и в воздухе рабочей зоны природной среды 42 - Хранение сыпучих материалов и химреагентов предусматривается в закрытом складе с гидроизолированным настилом, возвышающимся над уровнем земли или в помещении емкостного блока; - Перевозка материалов и химреагентов должна производится специальным автотранспортом (жидкие-автоцистернами) и в специальной таре, исключающей попадание в окружающую среду; - Приготовление, обработка и трехступенчатая очистка бурового раствора должны осуществляться с использованием оборудования; - Производить постоянный долив скважины при подъеме бурового инструмента. Обязательно применение обтиратора для очистки от глинистого раствора бурильных труб. В процессе бурения не допускать утечек из циркуляционной системы и разлива на почву раствора и химреагентов. После окончания строительства скважин часть бурового раствора (не менее 120 м3 ) перевозится на другие кусты или одиночные скважины для повторного использования, а другая утилизуется. Тампонажные растворы. Основной природоохранной функцией тампонажных растворов является изоляция с их помощью флюидосодержащих пластов друг от друга и от дневной поверхности. Настоящим проектом предусмотрены следующие технико-технологические решения, обеспечивающие природоохранные меры для тампонажных растворов и ограничивающие их отрицательное воздействие на окружающую среду: - интервалы подъема тампонажных растворов за обсадными колоннами выбраны в проекте в соответствии с требованиями “Правил безопасности в нефтяной и газовой промышленности” технологического регламента на крепление скважин и геологической характеристикой разреза месторождения; применение токсичных материалов в процессе цементирования является недопустимым; 43 - для улучшения сцепления камня со стенками скважины в проекте предусматривается предварительная прокачка нетоксичной буферной жидкости, разрушающей глинистую корку; - перевозка цементирования сухих цементов, скважин) до глинопорошка буровой и площадки их смесей (для предусматривается спецтранспортом и в спецтаре, исключающей возможность их попадания в окружающую среду. Все работы по цементированию обсадных колонн осуществляются с установкой техники на площадке у устья скважины. Не допускаются разливы жидких отходов цементирования, в том числе загрязненной воды от промывки нагнетательных трубопроводов и техники после цементирования, на буровую площадку. Все сбросы производить в специальный амбар, оборудуемый для сброса гельцементов при бурении первых 4-х скважин куста, а при бурении последующих скважин куста – в амбар предыдущей позиции. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ К СПУСКО-ПОДЪЕМНЫМ ОПЕРАЦИЯМ Вышка должна быть отцентрирована относительно оси скважины. 2. ЗАПРЕЩАЕТСЯ без индикатора веса поднимать или опускать НКТ в скважину, а также вести ремонтные работы, связанные с расхаживанием и натяжкой труб, независимо от глубины скважины. Индикатор веса устанавливают на высоте не более 3,5 м, чтобы были отчетливо видны его показания. 3. Подъемные механизмы (лебедка, талевый блок, кронблок), грузоподъемные устройства и приспособления (штропы, элеваторы, крюки, механизмы для свинчивания и развинчивания труб и штанг), а также канаты должны отвечать ГОСТу, техническим условиям и нормам по их изготовлению. 4. Перед началом спуско-подъемных операций необходимо убедиться, что давление в трубном и затрубном пространствах равно атмосферному. 44 5. Перед началом подъема первых труб мастер должен убедиться в отсутствии прихвата труб путем предварительного их расхаживания. 6. Поднимать элеватор с устья скважины, а также делать посадку его на устье при подъеме и спуске труб и штанг необходимо плавно, не допуская ударов и рывков. 7. При подъеме и спуске труб и штанг на мостки и с мостков элеватор должен быть повернут замком вверх. Штыри, вставляемые в проушины элеватора, должны быть привязаны к штропам. 8. При подъеме и спуске труб и штанг рабочие должны отойти в сторону от устья скважины. 9. При спуско-подъемных операциях оператор или бурильщик должен дать сигнал машинисту подъемника о включении и отключении лебедки. 10. При подъеме труб с жидкостью следует пользоваться приспособлением (юбкой) против разлива жидкости. 11. Ручной инструмент в процессе работы необходимо раскладывать на специальном столике. 12. При перерывах в работе по подъему и спуску труб устье скважины должно быть закрыто, а талевый блок опущен. 13. При спуске труб и штанг в скважину необходимо применять направляющую воронку, материал которой не дает искр при ударе. 14. В случае заклинивания плунжера скважинного насоса необходимо отвинчивать штанги только безопасным круговым ключом. При отвинчивании полированного штока и соединений его со штангами устьевой сальник крепится к штанговому элеватору. 15. При силе ветра 11 м/с и более, во время ливня, сильного снегопада и тумана с видимостью менее 50 м производство спуско-подъемных операций запрещается. Запрещается также оставлять талевый механизм на весу при перерывах в работе по подъему и спуску труб и штанг. 45 16. Механизм для свинчивания и развинчивания труб на устье скважины должен устанавливаться при помощи талевой системы и монтажной подвески с соблюдением следующих требований: • высота устьевого фланца должна быть не менее 0,4-0,5 м от пола рабочей площадки; • механизм с центратором должен надежно крепиться на устьевом фланце; • в кожух вращателя механизма необходимо залить масло и смазать все трущиеся поверхности; • подвеска с клиньями автоматического зажима при движении с грузом вверх и вниз должна перемещаться легко и свободно; • петли подвески клиньев должны быть исправными, • нарезка зубьев, сухарей, плашек и клиньев у клинового захвата должна быть чистой и исправной. 17. При шаблонировании труб нужно следить за выходом пропускаемого шаблона, и рабочие должны находиться сбоку от трубы во избежание травматизма. 18. Подтаскивать и поднимать штангу и трубы с мостков следует только тогда, когда свободный конец их находится на мостках. 19. Выброс на мостки и подъем с них насосно-компрессорных труб диаметром более 51 мм разрешается производить двух- трубками, если длина каждой двухтрубки не превышает 16 м, а вышка имеет высоту не менее 22 м, и ворота вышки допускают свободный проход труб. При подъеме и спуске двух- трубками средняя муфта должна дополнительно крепиться. 20. При спуске электроцентробежного насоса необходимо надежно крепить кабель к колонне НКТ при помощи поясов так, чтобы он не закручивался вокруг трубы, а пояса не задевали за эксплуатационную колонну. Скорость спуска труб не должна превышать 0,25 м/с. Тормозить барабан с кабелем без специального приспособления ЗАПРЕЩАЕТСЯ. 46 21. Для предохранения кабеля от повреждения при спуске и подъеме элеггроцентробежного насоса на устьевом фланце скважины необходимо установить специальное приспособление. 22. Кабельный ролик крепится к поясу вышки специальным хомутом так, чтобы при вращении он не касался элементов вышки. 23. ЗАПРЕЩАЕТСЯ прикасаться к кабелю при опробовании электродвигателя погружного насоса на устье скважины. 24. Не допускается загрязненность, захламленность и замазучен- ность рабочего места. Не загромождаются приемные мостки, лестницы, проходы. 25. При спускоподъемных операциях ЗАПРЕЩАЕТСЯ: • приступать к работе при неполном составе вахты; • перегружать двигатель трактора (при перегрузке, когда двигатель заметно снижает обороты или глохнет, необходимо перейти на низшую скорость); • поднимать груз больше, чем допускается на данном подъемном сооружении. 26. При интенсивном выделении газа из скважины или при нефтегазопроявлении во время подъема или спуска труб необходимо: • на колонный фланец установить накладку из цветного металла; • пользоваться только инструментом, не дающим искр; • на полу рабочей площадки всегда иметь противовыбросовую задвижку с патрубком, которую в любое время можно установить на устье; • обеспечивать постоянный долив жидкости в скважину; • сообщить пожарной охране и газоспасательной службе. При этом рабочие должны проводить работу стоя с наветренной стороны. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ К ПРОЦЕССУ КРЕПЛЕНИЯ СТВОЛА СКВАЖИНЫ Тампонажные материалы, используемые при строительстве скважин, должны иметь тампонажных соответствующие материалов (в т.ч. сертификаты качества. Свойства цементно-бентонитовых смесей) и 47 формируемого требованиям из них цементного камня стандартов. Порядок хранения должны соответствовать и использования сроки тампонажных материалов устанавливаются заводом-изготовителем. Спуск и цементирование обсадных колонн проводятся по планам, разработанным буровой организацией и утвержденным в установленном порядке. К плану прилагаются исходные данные для расчета обсадных колонн, использованные коэффициенты запаса прочности, результаты расчета обсадных колонн (компоновка колонны) и ее цементирования, анализ цемента, а также акт готовности скважины и буровой установки к спуску и цементированию колонны. Перед подготовкой ствола скважины к спуску колонны должен быть проведен комплекс электрометрических работ и других исследований, необходимых для детального планирования процесса крепления. Применение цемента без проведения предварительного лабораторного анализа для условий предстоящего цементирования колонны запрещается. Для сохранения естественной проницаемости пористых и пористотрещиноватых коллекторов продуктивных отложений тампонажные растворы должны иметь минимально возможную фильтрацию. Общая минерализация тампонажных растворов должна быть близка к минерализации буровых растворов, применяющихся при вскрытии продуктивных горизонтов. Расчетная продолжительность процесса цементирования обсадной колонны не должна превышать 75 % времени начала загустевания тампонажного раствора. Выбор тампонажных материалов и растворов на их основе должен осуществляться с учетом следующих требований: тампонажный материал и сформированный из него камень должны соответствовать диапазону статических температур в скважине по всему интервалу цементирования; рецептура тампонажного раствора подбирается по динамической температуре и давлению, ожидаемым в цементируемом интервале скважины; 48 плотность тампонажного раствора должна быть, как правило, не ниже плотности бурового раствора. Ограничением верхнего предела плотности тампонажного раствора при прочих равных условиях является недопущение разрыва пород под действием гидродинамического давления в процессе цементирования. Цементный камень при наличии в цементируемом интервале агрессивных сред должен быть коррозионностойким к воздействию этих сред. Обсадные колонны в пределах интервала цементирования должны оснащаться элементами технологической оснастки, номенклатура и количество которых определяются проектом на строительство скважины, а места установки уточняются в рабочем плане на спуск колонны. Режим спуска обсадных колонн и гидравлическая программа цементирования должны рассчитываться и осуществляться таким образом, чтобы обеспечить минимально возможную репрессию на продуктивные горизонты и не допускать осложнений, связанных с гидроразрывом пород и поглощением. В процессе цементирования должна обеспечиваться регистрация параметров, характеризующих этот процесс. Направления и кондуктора цементируются до устья. В нижележащей части стратиграфического разреза цементированию подлежат: - продуктивные горизонты, кроме запроектированных к эксплуатации открытым забоем; - продуктивные отложения, не подлежащие эксплуатации, в том числе с непромышленными запасами; - истощенные горизонты; - водоносные проницаемые горизонты; - горизонты вторичных (техногенных) скоплений нефти и газа; - интервалы, сложенные пластичными породами, склонными к деформациям; - интервалы, породы которых или продукты их насыщения способны вызывать ускоренную коррозию обсадных труб. 49 ТРЕБОВАНИЯ К ОСВОЕНИЮ И ИСПЫТАНИЮ СКВАЖИН При производстве работ по освоению скважин необходимо иметь запас задавочной жидкости в количестве не менее двух объемов скважины, находящейся непосредственно на скважине, или материалов для оперативного ее приготовления. Работы по освоению и испытанию скважин могут быть начаты при обеспечении следующих условий: высота подъема цементного раствора за эксплуатационной колонной и качество сформировавшейся крепи соответствуют требованиям рабочего проекта на бурение скважины; эксплуатационная колонна прошаблонирована, опрессована совместно с колонной головкой и превенторной установкой (фонтанной арматурой), герметична при давлении, превышающем на 10% максимально ожидаемое давление на устье скважины; устье с фонтанной арматурой или превенторной установкой и выкидные линии оборудованы и обвязаны в соответствии со схемой, согласованной с противофонтанной службой (противофонтанной военизированной частью); Отсутствуют межколонные давления. В случае возможных отклонений по высоте подъема цемента от рабочего проекта работы по освоению и испытанию скважины проводятся после согласования с заказчиком и проектной организацией. Устье скважины перед перфорацией эксплуатационной колонны должно быть оборудовано противовыбросовым оборудованием по утвержденной схеме, а скважина заполнена буровым раствором (или специальной жидкостью), соответствующей рабочему проекту. В случае вскрытия перфорацией газовых, нефтяных и водоносных горизонтов с аномально высоким пластовым давлением противовыбросовое оборудование должно быть представлено превенторной установкой. Подготовительные работы перед спуском заряженного перфоратора в 50 скважину осуществляются в соответствии с требованиями главы XLII настоящих Правил. Перфорация продуктивного пласта при сниженном уровне или в среде, отличающейся от установленных требований, должна производиться в условиях обеспечения герметизации устья скважины при ГНВП. Технология и порядок проведения таких работ устанавливаются специальным планом, утвержденным пользователем недр (заказчиком) и согласованным с противофонтанной службой (противофонтанной военизированной частью). Во время перфорации производителем работ должно быть установлено наблюдение за уровнем жидкости в скважине. Фонтанная арматура до установки на устье скважины должна быть опрессована на величину рабочего давления, установленного изготовителем, а после установки — на давление, равное давлению опрессовки эксплуатационной колонны. Результаты опрессовки на устье скважины оформляются актом комиссии, в состав которой включается представитель заказчика и противофонтанной службы (противофонтанной военизированной части). Комплекс работ по освоению скважины должен предусматривать меры, обеспечивающие: - исключение сохранение закупорки скелета пласта пласта при в вторичном вскрытии; призабойной зоне; предупреждение прорыва пластовой воды и газа из газовой «шапки»; термогидрогазодинамические исследования по определению количественной и качественной характеристик пласта и его геолого-физических параметров; - сохранение, восстановление или повышение проницаемости призабойной зоны; - предотвращение неконтролируемых газонефтеводопроявлений и открытых фонтанов; безопасное пользование недрами и охрану окружающей среды. 51 Устойчивость призабойной зоны пласта и сохранность цементного камня обеспечиваются допустимой депрессией, величина которой устанавливается заказчиком с учетом проектных решений и фактических характеристик пласта, вскрытого скважиной. Приток флюида из регламентируемых пласта вызывается депрессий путем создания за счет: замены бурового раствора на раствор меньшей плотности, техническую воду или дегазированную нефть. При этом разница в плотностях последовательно заменяемых жидкостей не должна быть более 0,5–0,6 г/см3; при большей разнице плотностей должны быть противодавления использования ограничены темпы снижения на пласт; пенных систем; использования специальных технических средств и технологий (например, струйный насос). Снижение уровня жидкости в эксплуатационной колонне с использованием воздуха запрещается. Вызов притока путем снижения уровня в эксплуатационной колонне свабированием, использованием скважинных насосов, нагнетанием инертного газа или природного газа от соседней скважины производится в соответствии с планом работ и согласовывается с заказчиком. Глубинные измерения в скважинах с избыточным давлением на устье должны проводиться с применением лубрикатора, технические характеристики которого соответствуют условиям работы скважины. До установки лубрикатор должен быть опрессован на рабочее давление, установленное изготовителем, а после установки — на давление опрессовки колонны. Для каждой скважины, подлежащей освоению, составляется план работ и назначаются ответственные лица за их выполнение. План утверждается техническим руководителем буровой организации и согласовывается с заказчиком. 52 Испытание скважин в процессе бурения с помощью испытателей пластов осуществляется мероприятия по по подготовке плану ствола работ, скважины, предусматривающему обработке раствора противоприхватными добавками, величину депрессии на испытываемый пласт, порядок подготовки бурильной колонны и проведения такой операции. План работ согласовывается с заказчиком, противофонтанной службой (противофонтанной военизированной частью), геофизической организацией (в случаях ее участия) и утверждается техническим руководителем буровой организации. Проведение работ с трубными пластоиспытателями разрешается в скважинах при исправном буровом инструменте, насосах. Испытания пластов в зависимости от их задач могут проводиться без и с выпуском жидкости долива и пластового флюида на поверхность. Перед испытанием скважины с помощью пластоиспытателя с выводом пластового флюида на поверхность необходимо: рассчитать колонну бурильных труб на избыточное внутреннее и наружное давления, которые оборудовать могут буровую возникнуть колонну в шаровым процессе краном и испытания; специальной устьевой головкой, опрессовав их на давление, превышающее на 10% максимальное ожидаемое в процессе операции; провести обвязку устья с манифольдом буровых насосов и выкидной линии превенторной установки; обеспечить возможность прямой и обратной закачки промывочной согласовать жидкости схему обвязки устья в с скважину; противофонтанной службой (противофонтанной военизированной частью); провести испытание на герметичность обсадной колонны с противовыбросовым оборудованием; Оборудовать устье скважины рабочей площадкой для экстренного закрытия аварийного крана на специальной устьевой головке при подъеме бурильной колонны с элементами обвязки над столом ротора; 53 обеспечить на буровой в местах выхода пластового флюида активную вентиляцию. Запрещается проведение работ с трубными пластоиспытателями в скважинах без оборудования их превенторной установкой. Проведение работ с трубными пластоиспытателями в условиях поглощения промывочной жидкости и при слабом проявлении скважины должно проводиться по дополнительным планам, содержащим мероприятия по обеспечению безаварийности и безопасности работ и согласованным с противофонтанной службой (противофонтанной военизированной частью). О проведенных работах по освоению и испытанию скважин составляется суточный рапорт по форме, установленной в организации. 54 ЗАКЛЮЧЕНИЕ В ходе выполнения курсового проекта были выполнены следующие задачи: • выбран метод вскрытия продуктивного пласта с использованием фильтра; • построен график совмещенных давлений, исходя из которого была выбрана плотность промывочной жидкости, количество обсадных колонн и глубина их спуска; • спроектирована конструкция скважины; • выбрана одноступенчатая схема цементирования; • рассчитаны объемы технологических жидкостей и выбраны их параметры; • проведен гидравлический расчет цементирования скважины; • рассчитано временя от начала цементирования; • выбран цементировочный агрегат ЦА-320М и обвязка скважины. • приведен перечень мероприятий по технике безопасности, намечены конкретные мероприятия по охране окружающей среды от загрязнения в процессе цементирования скважины 55 СПИСОК ЛИТЕРАТУРЫ 1) Калиниченко, О.И. Технология бурения нефтяных и газовых скважин. / О.И. Калиниченко, В.В. Сащенко, А.В. Хохуля, И.А. Юшков. - Донецк: Мир Книги, 2017. – 470с 2) Лекция по дисциплине «Заканчивание скважин» в виде презентации, 232 слайда. 3) Методические указания к практическим занятий (исходные данные и справочная информация) по дисциплине «Технология бурения нефтяных и газовых скважин» для студентов специальности 21.05.06 «Нефтегазовые техника и технологии». Специализация «Технология бурения нефтяных и газовых скважин». /Сост.: О.И. Калиниченко - Донецк: ДонНТУ, 2019.- 26 с. 4) Федеральные нормы и правила в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности». Серия 08. Выпуск 19. — М.: Закрытое акционерное общество «Научно-технический центр исследований проблем промышленной безопасности», 2013. — 288 с. 5) П.С. Чубик, Курс лекций по дисциплине «Буровые технологические жидкости» в виде презенаций, 35 слайдов. 6) Леонов Е. Г., Исаев В. И. Гидроаэромеханика в бурении: Учебник для вузов. — М.: Недра, 1987.— 304 с.