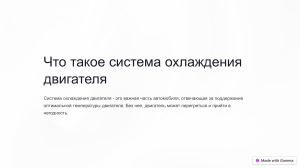

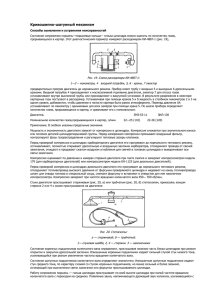

Вопрос №1 Круговая диаграмма фаз газораспределения. Ответ. При рассмотрении рабочих циклов двигателей условно было принято, что открытие и закрытие клапанов происходит в момент нахождения поршня соответственно в ВМТ или в НМТ. В действительности моменты открытия и закрытия клапанов не совпадают с положением поршней в мертвых точках. Клапаны открываются и закрываются с некоторым, иногда очень значительным, опережением или запаздыванием, что необходимо для улучшения наполнения цилиндров чистым воздухом (дизели) или горючей смесью (карбюраторные двигатели) и лучшей очистки их от отработавших газов. Моменты открытия и закрытия клапанов, выраженные в градусах угла поворота коленчатого вала по отношению к соответствующим мертвым точкам, называют фазами газораспределения и изображают в виде круговых диаграмм (рис. 1). Рис.1. Диаграмма фаз газораспределения двигателя ЗМЗ - 511; 1-2 — фаза впуска; 3-4 — фаза выпуска; О — центр вращения вала. Рассмотрим общую диаграмму фаз газораспределения четырехтактного двигателя (рис. 1). Впускной клапан открывается (точка 1) с опережением, т.е. до прихода кривошипа коленчатого вала и поршня в ВМТ. Вследствие этого в начале движения поршня вниз впускной клапан будет уже открыт на значительную величину, и наполнение цилиндра (вследствие разрежения) воздухом или горючей смесью улучшается. Закрывается впускной клапан (точка 2) с запаздыванием, т.е. кривошип вала и поршень проходят НМТ, поднимаются верх, совершая такт сжатия, а клапан в это время еще открыт, и горючая смесь или воздух по инерции заполняют цилиндр. 1 Выпускной клапан открывается (точка 3) до прихода кривошипа коленчатого вала и поршня в НМТ, т.е. с опережением. Поршень движется вниз, а отработавшие газы уже начинают выходить из цилиндра, так как давление в нем больше атмосферного. Поэтому при движении поршня верх, во время такта выпуска, меньше затрачивается работы на удаление отработавших газов из цилиндра двигателя. Закрытие выпускного клапана (точка 4) происходит с запаздыванием — после перехода кривошипом вала и поршнем ВМТ. В этом случае используется отсасывающее действие потока газов в выпускном трубопроводе. Таким образом, в результате открытия выпускного клапана с опережением и закрытия его с запаздыванием улучшается очистка цилиндра от отработавших газов. Анализируя диаграмму, видим, что в течение некоторого времени, за которое коленчатый вал поворачивается на угол, равный суме углов, открыты оба клапана — впускной и выпускной. Этот период называют перекрытием клапанов. Для правильной установки фаз газораспределения распределительные зубчатые колеса двигателя необходимо точно соединять по меткам. Фазы газораспределения двигателя ЗМЗ – 511: - Впускной клапан: открытие до ВМТ……………………………………………………..31 закрытие после НМТ………………………………………………….83 - Продолжительность впуска…………………………………………294 - Выпускной клапан: открытие до НМТ …………………………………………………….67 закрытие после ВМТ………………………………………………….47 - Продолжительность выпуска ………………………………………..294 - Перекрытие клапанов ……………………………………………….. 78 С увеличением частоты вращения коленчатого вала (быстроходные двигатели) фазы газораспределения расширяются, так как поршни 2 перемещаются быстрее и остается меньше времени на наполнение цилиндров чистым воздухом или горючей смесью. Динамический наддув, это явление наддува возникающий за счет второй волны отражения выхлопных газов от выпускного клапана, создающей за ним разряжение. В момент зоны перекрытия клапанов, это разряжение позволяет быстрее продуть цилиндр, и наполнить его свежим зарядом смеси. Первая волна отражения выхлопа происходит соответственно в резонаторе. Эффект проявляется в определенном диапазоне оборотов, и в конечном итоге влияет на характеристики двигателя. Если так же рассчитать впускной ресивер, то можно добиться повышения давления около впускного клапана в момент перекрытия клапанов, либо в момент открытия впускного клапана для наполнения цилиндра зарядом, так можно еще более значительно повысить эффект динамического наддува. Некоторые современные автомобили оснащаются впускным трактом с изменяемой длинной воздушного канала, таким образом можно подстраивать частоту резонанса воздуха на впуске и соответственно растянуть диапазон оборотов в котором будет проявляться влияние эффекта ДН. 3 Вопрос №2 Система охлаждения двигателя ЯМЗ – 238 ПМ Ответ: Система охлаждения предназначена теплового режима двигателя. для поддержания нормального Рабочая смесь, сгорая в цилиндрах двигателя, выделяет большое количество тепла, так что средняя температура газов в цилиндрах достигает 600-1000 °С. Только 25-30% общего количества тепла превращается в полезную механическую работу; около 40% тепла уносят отработавшие газы; остальная часть (примерно 30%) идет на нагревание стенок цилиндров, отвод тепла от которых должен быть принудительным. Отсутствие принудительного охлаждения двигателя вызывало бы его перегрев и, как следствие, разложение и выгорание смазки, увеличение трения, тепловые деформации деталей, нарушение тепловых зазоров, коробление, заедание и заклинивание деталей, снижение их прочности; были бы возможны оплавление, обгорание и поломка деталей, ухудшение наполнения цилиндров, падение мощности двигателя, самовоспламенение и детонация. Но слишком интенсивное охлаждение двигателя так же вредно, как и перегрев его. Переохлаждение двигателя вызывает увеличение тепловых потерь, потерь на трение вследствие загустевания масла и ухудшение смесеобразования, так как топливо хуже испаряется; увеличивается конденсация топлива, масло смывается со стенок цилиндра и разжижается бензином. Экономичность и мощность двигателя резко снижаются. Таким образом, система охлаждения должна обеспечить двигателю нормальные тепловые условия работы. Нормальным тепловым режимом работы считается такой, при котором температура охлаждающей жидкости в рубашке охлаждения головки блока цилиндров равняется 80-90 °С. Такой наивыгоднейший тепловой режим необходимо поддерживать при всех условиях эксплуатации автомобиля. Для охлаждения двигателей используется жидкостная или воздушная система охлаждения. Но воздушная система охлаждения из-за ряда недостатков в отечественных автомобильных двигателях почти не применяется. 4 Наиболее широко распространена жидкостная система охлаждения. В качестве охлаждающей жидкости применяется вода, имеющая наибольшие по сравнению со всеми жидкостями теплоемкость и коэффициент теплопередачи — в 20 раз больший, чем у воздуха. Этим объясняется небольшая емкость системы. В зимнее время применяют низкозамерзающие охлаждающие жидкости. Все отечественные автомобильные двигатели имеют закрытую, т. е. без непосредственного сообщения с атмосферой, жидкостную систему охлаждения с. принудительной циркуляцией жидкости под действием водяного насоса. Рис. 2. Система охлаждения: 1 — трубка отвода жидкости от радиатора отопителя; 2 шланг отвода горячей жидкости из головки цилиндров в радиатор отопителя; 3 — перепускной шланг термостата; 4 — выпускной патрубок рубашки охлаждения; 5 — подводящий шланг радиатора; 6 — расширительный бачок; 7 — рубашка охлаждения; 8— пробка радиатора; 9 — радиатор; 10 — кожух вентилятора; 11 — вентилятор; 12 — резиновая опора радиатора; 13 — шкив привода насоса охлаждающей жидкости; 14 — отводящий шланг радиатора; 15 — ремень привода насоса и генератора; 16 — насос охлаждающей жидкости; 17 — шланг подачи охлаждающей жидкости в насос; 18 — термостат. Стрелками указано направление движения жидкости 5 К системе жидкостного охлаждения (рис. 2) относятся: полость охлаждения блока и головок цилиндров 7, радиатор 9, водяной насос 16, вентилятор 11, жалюзи, термостат 18, труба отвода жидкости от радиатора 1, патрубки, шланги, сливные краники. Охлаждающая жидкость, находящаяся в полости охлаждения, нагреваясь за счет тепла, образующегося в цилиндре двигателя, поступает в радиатор, охлаждается в нем и возвращается в полость охлаждения. Принудительная циркуляция жидкости в системе обеспечивается водяным насосом, а усиленное охлаждение ее — за счет интенсивного обдува радиатора воздухом. Отдельные детали системы охлаждения соединены трубками и прорезиненными шлангами. Степень охлаждения регулируется при помощи термостата, жалюзи или путем автоматического включения или выключения вентилятора. Жидкость в систему охлаждения заливают через горловину радиатора или расширительного бачка. Вместимость системы охлаждения двигателя ЯМЗ238ПМ - 14,5 л. Принудительная циркуляция жидкости в системе охлаждения создается водяным насосом центробежного типа. Насос установлен в передней части блока цилиндров и состоит из корпуса 1, вала 7с крыльчаткой 9 и самоуплотняющегося сальника 8 (рис. 3). Под действием центробежной силы, возникающей при вращении крыльчатки, охлаждающая жидкость из нижнего бачка радиатора поступает к центру корпуса насоса и отбрасывается к его наружным стенкам. Из отверстия в стенке корпуса насоса охлаждающая жидкость попадает в полость охлаждения блока цилиндров. Вытеканию охлаждающей жидкости между корпусом насоса и блоком препятствует прокладка, а в месте выхода вала — самоуплотняющийся сальник 8, состоящий из резиновой манжеты, металлической обоймы, пружины и шайбы. Резиновая манжета плотно закреплена на валу и своим торцом пружиной плотно прижимается к шайбе, в последняя — к точно обработанному торцу корпуса. Шайба изготовлена из текстолита или стеклотекстолита. Привод водяного насоса и вентилятора осуществляется от шкива коленчатого вала клиновидным или зубчатым ремнем. 6 Рис. 3. Продольный разрез насоса охлаждающей жидкости: 1 — корпус; 2 -3 — шкив; 4 — ступица шкива; 5 — стопорный винт подшипника; 6 — крышка; 7 — валик; 8 — сальник; 9 — крыльчатка На двигателях ЯМЗ – 238ПМ установлен пятилопастной вентилятор, приводимый во вращение гидромуфтой с автоматическим управлением. Эта муфта предназначена для передачи крутящего момента от коленчатого вала к вентилятору, а также для гашения колебательных нагрузок, которые возникают при резком изменении частоты вращения коленчатого вала. Регулировку натяжения ремня (рисунок 4) поликлинового 2 привода генератора и водяного насоса для двигателей ЯМЗ – 238ПМ с расположением вентилятора по оси коленчатого вала выполнить следующим образом: ослабить болт 11 крепления задней лапы генератора, гайку 10 крепления передней лапы генератора, болт 8 крепления планки генератора, болт 5 крепления болта натяжного; перемещением гайки 6 обеспечить необходимое натяжение ремня; гайкой 7 зафиксировать положение генератора; затянуть болты 5, 8 и 11, затянуть гайку 10. 7 Рис. 4. Схема проверки натяжения ремней привода генератора и водяного насоса с расположением вентилятора по оси коленвала: 1 — шкив водяного насоса; 2 — ремень поликлиновой; 3 — шкив коленчатого вала; 4 — натяжной ролик; 5, 8, 11 — болты; 6, 7, 10 — гайки; 9 — шкив генератора. F = 44,l ± 5 Н (4,5 ± 0,5 кгс). После регулировки проверить натяжение: правильно натянутый ремень 2 при нажатии на середину наибольшей ветви усилием 44,1 ± 5 Н (4,5 ± 0,5 кгс) должен иметь прогиб - 6... 10 мм. 8 Вопрос №3 Система смазки двигателя ЗМЗ – 511. Ответ: Система смазки предназначена для подачи масла к трущимся поверхностям с целью уменьшения трения, для удаления продуктов износа и охлаждения трущихся деталей; она обеспечивает долговечность и высокую износоустойчивость двигателя. При отсутствии смазки трущиеся детали быстро нагреваются, прочность их падает, износ деталей резко возрастает, увеличиваются потери на трение и резко падает коэффициент полезного действия двигателя. Основные наиболее нагруженные детали современного двигателя — поршни, кольца, клапаны, шатуны, коленчатый и распределительный валы — работают в условиях трения скольжения. Уменьшить трение и износ деталей можно, обильно смазывая трущиеся поверхности. Количество масла, подводимое к трущимся поверхностям деталей двигателя, и способ его подвода зависят от условий работы: нагрузки, температуры и скорости относительного перемещения этих поверхностей. В зависимости от способа подвода масла к трущимся поверхностям деталей системы смазки разделяют на три типа: 1) система смазки разбрызгиванием 2) система смазки под давлением (принудительная) и 3) система смазки комбинированная. При смазке разбрызгиванием масло, заливаемое в картер, разбрызгивается движущимися деталями работающего двигателя и в виде мелких капелек попадает на трущиеся поверхности. Эта система смазки проста по устройству, но имеет следующие существенные недостатки: интенсивность смазки ослабляется с понижением уровня масла и уменьшением частоты вращения коленчатого вала; при движении автомобиля на подъеме, спуске или на поперечном уклоне масло в картере сливается в одну сторону, и смазка отдельных деталей двигателя нарушается; циркуляция масла не имеет определенного, направленного движения, поэтому нельзя поставить фильтр для очистки масла. Такая система смазки распространения не получила (применена только в пусковых двигателях). Большинство современных двигателей имеет комбинированную систему смазки. К наиболее нагруженным деталям (например, коренные и шатунные 9 подшипники коленчатого вала, подшипники распределительного вала) масло подается под давлением. Остальные детали смазываются маслом, разбрызгиваемым во внутренней полости двигателя при его работе. Комбинированная система смазки включает в себя устройства для очистки и охлаждения масла. Это способствует уменьшению расхода масла и износа деталей двигателя. Топливный насос, регулятор, вентилятор, водяной насос и механизмы системы пуска снабжены самостоятельными устройствами для смазки трущихся поверхностей деталей. Смазка всех трущихся деталей двигателя только конструктивно сложна и поэтому не применяется. под давлением Рис. 5. Схема системы смазки двигателя ЗМЗ – 511. а — схема смазки; б — схема подачи масла к правой головке цилиндров для смазки газораспределительного механизма (разрез по второй шейке распределительного вала); в — схема подачи масла к приводу прерывателя-распределителя зажигания: 1 — радиатор; 2 — кран включения масляного радиатора; 3 — предохранительный клапан; 4 — полость в оси коромысел; 5 — центрифуга; 6 — канал в блок-картере для подачи масла к головкам цилиндров; 7 — главная масляная магистраль; 8 — масляная магистраль к центрифуге; 9— основная секция масляного насоса; 10 — дополнительная секция масляного насоса; 11— редукционный клапан дополнительной секции масляного насоса; 12 — трубка; 13 — 10 маслоприемник; 14 — поддон картера; 15 - полость в шатунной шейке; 16 — канал в коленчатом валу; 17 — трубка; 18 — редукционный клапан главной масляной магистрали; 19 — шланг слива масла из масляного радиатора; 20 — отверстие; 21, 26 — каналы в блок-картере; 22 — канавка на шейке распределительного вала; 23 — втулка; 24 — шейка распределительного вала; 25 — отверстие в корпусе привода прерывателяраспределителя; 27 — полость Система смазки в двигателе ЗМЗ - 511. Масло через маслоприемник 13 (рис. 5, а) и трубку 12 засасывается в основную 9 (верхнюю) секцию масляного насоса. Из этой секции масло по каналу в блоке цилиндров подается в главную масляную магистраль 7, проходящую несколько выше распределительного вала. Из главной масляной магистрали 7 масло поступает к коренным подшипникам коленчатого вала и к втулкам распределительного вала. От коренных шеек через каналы 16 в коленчатом вале масло подается в полость 15 шатунных шеек, а из них — к шатунным подшипникам. От второй и четвертой втулок распределительного вала масло поступает по каналам в головках цилиндров пульсирующим потоком в полые оси коромысел и далее через отверстия в осях в каналы коромысел, а оттуда по сверлениям в регулировочных винтах — к верхним наконечникам штанг. На второй и четвертой шейках распределительного вала имеется по две канавки. Когда канавка 22 (рис. 5, б) соединит отверстие 20 в блоке цилиндров с каналом 6, масло из главной масляной магистрали 7 по каналу 21, канавке 22 и каналу 6 попадает в каналы головки цилиндров. Привод прерывателя-распределителя смазывается маслом, поступающим из зазора между пятой шейкой распределительного вала и ее втулкой, по каналу 26 (рис. 5, в) в блоке цилиндров, полости 27 и отверстию 25 в корпусе привода. Все остальные детали двигателя смазываются разбрызгиванием. Дополнительная 10 (нижняя) секция насоса (рис. 5, а) нагнетает масло по масляной магистрали 8 в блоке цилиндров и трубке 17 к центрифуге 5. Очищенное в центрифуге масло сливается в поддон 14 картера и по пути смазывает шестерни распределения. Для охлаждения масла при работе двигателя с большой нагрузкой или при температуре воздуха выше 20° С краником 2 включают радиатор 1. Масло в радиатор поступает из главной масляной магистрали через предохранительный клапан 3, который открывается при давлении 0,1 МПа. 11 Из радиатора масло по шлангу 19сливается в поддон 14 картера. Если давление в системе смазки станет ниже 0,1 МПа, клапан 3 даже при открытом кранике 2 автоматически закрывается и не пропускает масло в радиатор 1. В систему смазки введены два автоматически работающих редукционных клапана. Клапан 11 дополнительной секции предназначен для ограничения давления масла, подаваемого к центрифуге (не выше 0,45 МПа). Лишнее масло в случае избыточного давления пропускается из напорной полости дополнительной секции во всасывающую полость насоса. Клапан 18 главной масляной магистрали отрегулирован на давление 0,4МПа. При более высоком давлении клапан открывается, и часть масла сливается в поддон 14 картера. Для контроля минимального давления масла в системе смазки предусмотрена сигнальная лампа на панель приборов, включающаяся, когда давление снижается (0,04 – 0,07 МПа). Качество масла в двигателе не остается постоянным, так как масло засоряется мелкой металлической пылью, появляющейся в результате износа деталей, частицами нагара, образующегося в результате сгорания его на стенках цилиндров. При высокой температуре деталей масло коксуется, образуются смолы и лакообразные продукты. Все эти примеси являются вредными, и для их удаления применяются масляные фильтры. Рис. 6 Фильтр центробежной очистки топлива 12 На двигателях ЗМЗ – 511 установлен фильтр центробежной очистки с реактивным приводом (рис. 6). Фильтр состоит из корпуса 1 с осью 3, где на подшипнике размещен ротор 7 с колпаком. Снизу ротора размещены два жиклера 2 с отверстиями, направленными в разные стороны, и фильтрующая сетка 8. Колпак закреплен на оси ротора при помощи гайки 10 и закрыт сверху неподвижным кожухом с барашковой гайкой 4. Ротор вращается под действием струй масла, выбрасываемого под давлением через два жиклёра. Масло поступает в полую полость ротора, а затем внутрь колпака. При вращении ротора тяжёлые частицы, загрязняющие масло, отбрасываются на стенки колпака, на которых и оседают. Далее масло проходит через сетку, очищается и выбрасывается из жиклёров, стекая в поддон картера. 13 Вопрос №4 Система вентиляции двигателя ЗИЛ – 508.10. Ответ: В картер работающего двигателя через зазоры между зеркалом цилиндра и кольцами приникают пары топлива и отработавшие газы. Пары топлива конденсируются и разжижают смазку, а отработавшие газы, содержащие в себе пары воды и сернистые соединения, также отрицательно влияют на качество масла и уменьшают срок его службы. Удаляют прорвавшиеся в картер пары топлива и газы при помощи системы вентиляции картера. В двигателе ЗИЛ-508.10 применена принудительная вентиляция картера (рис. 7). Чистый воздух попадает в картер двигателя через воздушный фильтр, объединенный с маслоналивным патрубком. Из патрубка воздух попадает в картер распределительных шестерен и в картер двигателя. Отсасываемый воздух проходит через уловитель, где отделяются частицы масла, затем через клапан и трубку попадает в центральную часть впускного трубопровода. Рис. 7. Схема вентиляции картера двигателя ЗИЛ – 508.10 При работе двигателя с прикрытым дросселем под действием большого разрежения во впускном трубопроводе клапан поднимается, верхняя ступенчатая часть клапана входит в отверстие штуцера и уменьшает проходное сечение канала. Это сделано для того, чтобы уменьшить подсос постороннего воздуха и дать возможность двигателю устойчиво работать на холостом ходу. При работе с полностью открытым дросселем разрежение во 14 впускном трубопроводе падает, и клапан под действием собственного веса опускается вниз, открывая проходное сечение канала. 15 Вопрос №5 Система зажигания. Ответ: Рабочая смесь в цилиндре двигателя загорается от проскакивающей в нужный момент электрической искры. Для обеспечения своевременного воспламенения рабочей смеси предназначена система зажигания, которая бывает трех типов: контактная; бесконтактная (транзисторная); электронная. В современных машинах, как правило, используется электронная система зажигания. Электрическая искра в контактной системе зажигания образуется между электродами свечи зажигания в конце такта сжатия. Поскольку промежуток сжатой рабочей смеси между электродами свечи имеет высокое электрическое сопротивление, между ними должно создаваться большое напряжение — до 24 000 В, только в этом случае будет вызван искровой разряд. Искровые разряды должны появляться при определенном положении поршней в цилиндрах и чередоваться в соответствии с установленным порядком работы цилиндров. Иначе говоря, искра не должна проскакивать во время такта впуска, сжатия или выпуска. Контактная элементов: система батарейного зажигания состоит из следующих источников электрического тока (аккумулятора и генератора); катушки зажигания; замка зажигания (в него водитель вставляет ключ, чтобы завести автомобиль); прерывателя тока низкого напряжения; распределителя тока высокого напряжения; конденсатора; свечей зажигания (из расчета на один цилиндр — одна свеча); электрических проводов низкого и высокого напряжения. Для автоматического изменения опережения зажигания в зависимости от текущей нагрузки на двигатель предназначен вакуумный регулятор. Как известно, в зависимости от состояния дроссельной заслонки в цилиндры 16 двигателя попадает смесь разного состава, соответственно, на ее сгорание требуется различное время. Вакуумный регулятор монтируется в трамблере, причем корпус регулятора разделен диафрагмой на две полости, одна из которых сообщается с атмосферой, другая — через трубку с карбюратором (точнее, с поддроссельным пространством). При закрытии дроссельной заслонки разряжение в вакуумном регуляторе увеличивается, диафрагма, преодолевая сопротивление возвратной пружины, выгибается наружу и через специальную тягу поворачивает подвижный диск навстречу вращению кулачка прерывателя в сторону увеличения опережения зажигания. Когда дроссельная заслонка открывается, разряжение в полости уменьшается, диафрагма под воздействием пружины выгибается в обратную сторону, поворачивая диск прерывателя по ходу вращения кулачка в сторону уменьшения опережения зажигания. Рис. 8. Схема работы вакуумного регулятора опережения зажигания: 1 — патрубок карбюратора; 2 — трубка вакуумного регулятора; 3 — корпус вакуумного регулятора; 4 — пружина; 5 — диафрагма; 6 — тяга; 7 — палец панели; 8 — панель прерывателя. В нем могут быть следующие неисправности: потеря упругости пружины 4, подсос воздуха в полость пружины, износ или повреждение диафрагмы 5, расположенной в средней части корпуса 3 вакуумного регулятора, заедание шарикоподшипника и панели 7 прерывателя-распределителя. При ослаблении пружины 4 вакуумного регулятора на малых и средних нагрузках происходит увеличение опережения зажигания. Если же в полость, где находится пружина, будет подсасываться воздух (при повреждении 17 диафрагмы 5), то угол опережения зажигания уменьшится при малых нагрузках. При слишком большом подсосе воздуха вакуумный регулятор вообще не будет работать. В пути исправность вакуумного регулятора можно проверить, покачивая панель прерывателя на подшипнике. При этом следует проверить и определить, не увеличен ли зазор между пальцем 7 панели и тягой 6 диафрагмы 5 вакуумного регулятора и не соскакивает ли сама тяга. Если же создать разрежение в отсоединенной от патрубка 1 карбюратора трубке 2 вакуумного регулятора, то при исправном его состоянии панель прерывателя должна повернуться в обратную вращению кулачка сторону. 18 Литература. 1. Луканин, В.Н. Двигатели внутреннего сгорания. В 3 кн. Кн. 1. Теория рабочих процессов: учеб./В.Н. Луканин, К.А. Морозов, А.С. Хачиян и др.; под ред. В.Н. Луканина. - М.: Высш. шк., 1995.- 368 с. 2. Луканин, В.Н. Двигатели внутреннего сгорания. В 3 кн. Кн. 2.Динамика и расчет: учеб./В.Н. Луканин, К.А. Морозов, А.С. Хачиян и др.; под ред. В.Н. Луканина. - М.: Высш. шк., 1995.- 368 с. 3. Колчин, А.И. Расчет автомобильных и тракторных двигателей: учеб. пособие. /А.И. Колчин, В.П. Демидов – 3-е изд., перераб. и доп.М.: Высш. шк., 2003. – 496 с.: ил. 4. Ховах, М.С. Автомобильные двигатели / под. ред. М.С. Ховаха. -М.: Машиностроение, 1977. - 591с. 19