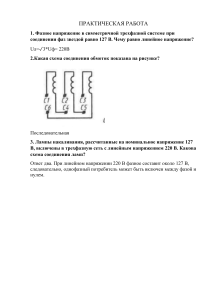

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего образования «ЮЖНО-РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (НПИ) имени М.И. Платова» ФАКУЛЬТЕТ механический КАФЕДРА ТМТМО НАПРАВЛЕНИЕ ТМО Отчет по практическим работам ПО ДИСЦИПЛИНЕ «Современные методы исследования физикомеханических свойств материалов биологического происхождения» Выполнил студент 1 курса, группы 150402-МАП-о23 Суров М.А. Фамилия, имя, отчество Принял доцент, к.т.н. Нис Я.З. Должность, звание Фамилия, имя, отчество «_____» ________________ 2023г. __________________________ Подпись Новочеркасск, 2023 г. 0 Практическая работа № 1 Определение типа жидкостей и расчёт реологических параметров по кривым течения (реограмме) Цель работы: По данным таблицы рассчитать реологические характеристики жидкостей биологического происхождения (о; ; Плв). Построить по расчётным данным полные реологические кривые течения (ПРКТ) - реограммы в системе 𝜸̇ - и -.По полученным реологическим кривым течения определить реологический тип жидкостей. Сравнить течение ньютоновских и коагуляционно-тиксотропных жидкостей. Вариант 2 1. Определение напряжения сдвига. Напряжение сдвига ()определяем по формуле = 0,1 К [Па], где 𝐾1 = 6,02; 𝐾2 = 59,6 ; – это величина крутящего момента в относительных единицах регистрируется по шкале прибора. Полученные значения заносим в таблицу 1. По значениям из таблиц 1 и 2 строим ПРКТ в координатах γ̇ – τ. Таблица 1 Скорость 5б 4а 6б 5а 7б 6а 8б 7а 9б γ̇ 4,5 5,4 8,1 9 13,5 16,2 24,3 27 40,5 г-в 0 0 0 0 0 0 1 1 1 я-п 1 1 2 2 4 4 5 8 9 с 1 2 2 4 5 5 8 8 9 ступени 1 Продолжение таблицы 1 Ступень 8а 10б 9а 11б 10а 12б 11а 12а γ̇ 48,5 72,9 81 121,5 145,3 218,7 243 437,4 αг-в 1 2 1 2 3 4 5 8 αя-п 14 15 24 35 40 45 72 94 с 16 17 26 39 46 66 70 94 скорости Таблица 2 5б 4а 6б 5а 7б 6а 8б 7а 9б г-в 0 0 0 0 0 0 0,62 0,62 0,62 я-п 0,62 0,62 1,24 1,24 2,48 2,48 3,1 4,96 5,58 с 0,62 1,24 1,24 2,48 3,1 3,1 4,96 4,96 5,58 Продолжение таблицы 2 8а 10б 9а 11б 10а 12б 11а 12а г-в 0,62 1,24 0,62 1,24 1,86 2,48 3,1 4,96 я-п 8,68 9,3 14,88 21,7 24,8 27,9 44,64 58,28 с 9,92 10,54 16,12 24,18 28,52 40,92 43,4 58,28 500 400 , с-1 300 200 100 0 -100 0 1 2 3 4 , Па Рисунок1 – ПРКТ для раствораглицерин-вода в координатах γ̇ – τ 2 Рисунок 2 – ПРКТ для яблочного пюре в координатах γ̇ – τ Рисунок 3 – ПРКТ для сметаны в координатах γ̇ – τ 2.Определение эффективной вязкости Значение эффективной вязкости находят по формуле эф = 10−2 ∙ (0,1 ∙ 𝐾 ∙ 𝛼/γ̇ ). Полученные значения для раствора глицерин-вода заносят в таблицу 9,для яблочного пюре в таблицу 10, а для сметаны в таблицу 11. Таблица 3 8б 7а 9б 8а 10б 9а 𝜏г−в 0,62 0,62 0,62 0,62 1,24 0,62 эф × 10−4 2,55 2,30 1,53 1,28 1,70 0,77 3 Продолжение таблицы 3 11б 10а 12б 11а 12а 𝜏г−в 1,24 1,86 2,48 3,1 4,96 эф × 10−4 1,02 1,28 1,13 1,28 1,13 Таблица 4 5б 4а 6б 5а 7б 6а 8б 7а 9б 𝜏я−п 0,62 0,62 1,24 1,24 2,48 2,48 3,1 4,96 5,58 эф × 10−2 13,78 11,48 15,31 13,78 18,37 15,31 12,76 18,37 13,78 Продолжение таблицы 4 8а 10б 9а 11б 10а 12б 11а 12а 𝜏я−п 8,68 9,3 14,88 21,7 24,8 27,9 44,64 58,28 эф × 10−2 17,90 12,76 18,37 17,86 17,07 12,76 18,37 13,32 Таблица 5 5б 4а 6б 5а 7б 6а 8б 7а 9б 𝜏с 0,62 1,24 1,24 2,48 3,1 3,1 4,96 4,96 5,58 эф × 10−4 13,78 22,96 15,31 27,56 22,96 19,14 20,41 18,37 13,78 Продолжение таблицы 5 8а 10б 9а 11б 10а 12б 11а 12а 𝜏с 9,92 10,54 16,12 24,18 28,52 40,92 43,4 58,28 эф × 10−4 20,45 14,46 19,90 19,90 19,63 18,71 17,86 13,32 По значениям из таблиц 9,10 и 11 строим ПРКТ в координатах – τ. Рисунок 10 - ПРКТ для раствора глицерин-вода в координатах – τ. 4 Рисунок11- ПРКТ для яблочного пюре в координатах – τ. Рисунок 12 - ПРКТ для сметаны в координатах – τ 3.Определение пластической вязкости и пластичности. Определяем значение пластической вязкости для сметаны по формуле: пл = 1 − о 43,8 − 24,5 = = 0,07 Па ∙ с. γ̇ 245 где τ0 – это предельное динамическое напряжение сдвига найденное путем графической экстраполяцией линейного участка ПРКТ (рис. 9). Определяем пластичность сметаны: Плв= о/ пл=24,5/0,07= 350. Определяем вязкость раствора глицерин–вода 5 =/γ̇ =4,96/437,4=0,01Па∙с. Определяем вязкость яблочного пюре: =/γ̇ =58,28/437,4=0,13 Па∙с. Таблица 6 Исследуемая Вязкость, Пластическая ПДНС, ПСНС, Пластичнос жидкость Па∙с вязкость, Па Па ть Па∙с Глицерин- 0,01 – – − 0 – 0,7 24,5 − 350 0,13 – – – – вода Яблочное пюре Сметана 20% 6 Практическая работа №2 Расчёт реологических параметров жидкостей Задача№1 Рассчитать время осаждения частиц суспензии в цилиндре при следующих условиях: Таблица 1 – Исходные данные Вариант 1 2 0,2 0,25 Вязкость среды, Па·с 1,15·10-3 1,2·10-3 Радиус частицы, м 20·10-6 16·10-6 Плотность частиц, кг/м3 1,8·103 2,1·103 Плотность жидкой фазы, кг/м3 1,25·103 1,1·103 Высота столба суспензии в цилиндре, м Вариант №2 Для расчета времени осаждения воспользуемся формулой: ℎ 𝑉= , 𝑡 где h – высота столба суспензии; t – время осаждения частицы; V – скорость осаждения, которая рассчитывается по уравнению Стокса: 2 ∙ 𝑟 2 ∙ (𝜌 − 𝜌0 ) ∙ 𝑔 𝑉= , 9∙ где r – радиус частицы; и 0 – плотности вещества и среды соответственно; g – ускорение свободного падения; η – вязкость среды. Скорость осаждения: 2 ∙ (16 ∙ 10−6 )2 ∙ (2,1 ∙ 103 − 1,1 ∙ 103 ) ∙ 9,81 𝑉= = 4,6 ∙ 10−4 м/с. −3 9 ∙ 1,2 ∙ 10 Тогда время осаждения частицы равно: 𝑡= ℎ 0,25 = = 543 с. 𝑉 4,6 ∙ 10−4 7 Задача №2 Рассчитать вязкость η жидкости (молоко сгущенное с сахаром) плотностью 1,3103 кг/м3 по результатам экспериментов на вискозиметре с падающим шаром (Хепплера) при известных значениях параметров прибора. Путь, проходимый шаром равен 100 мм. Таблица 1 – Исходные данные ρ, г/см3 dш, мм k, мПа·с/г t, с Шар стеклянный 2,22 14 6,4 48 Шар стальной 8,1 15,6 0,7 27 В общем случае вязкость η жидкости рассчитывается по уравнению Стокса: 2 ∙ 𝑟 2 ∙ (𝜌 − 𝜌0 ) ∙ 𝑔 = 9∙𝑉 где r – радиус шара; ; 0 – плотности шара и среды соответственно; g – ускорение свободного падения; η -вязкость среды. При работе на вискозиметре с падающим шаром (Хепплера) достаточно использовать (при известных значениях константы прибора k для соответствующего шара и времени его падения в жидкости t) формулу: = t ∙ (ρ − 𝜌0 ) ∙ 𝑘 При использовании стеклянного шара, вязкость жидкости равняется: = 48 ∙ (2,22 − 1,3) ∙ 6,4 ∙ 10−3 = 0,283 Па ∙ с. При использовании стального шара, вязкость жидкости равняется: = 27 ∙ (8,1 − 1,3) ∙ 0,7 ∙ 10−3 = 0,128 Па ∙ с. Задача №3 Стальной шар диаметром d = 10 мм перемещается в жидкости под действием гравитационных сил. Скорость шара V 1 см/с; плотность жидкости ж = 1100 кг/м3; плотность стали ст = 7800 кг/м3. Найдем вязкость жидкости, используя уравнение Стокса: 8 = 2 ∙ 𝑟 2 ∙ (𝜌 − 𝜌0 ) ∙ 𝑔 2 ∙ 52 ∙ (7,8 − 1,1) ∙ 9,81 = = 36,5 Па ∙ с 9∙𝑉 9 ∙ 10 Задача №4 Определить напряжение сдвига τ на поверхности внутреннего цилиндра ротационного вискозиметра, если известны геометрические размеры цилиндра L = 50 мм; D = 30 мм и крутящий момент М = 0,2 Нм, используя уравнение: 𝜏 = (М/2𝜋𝐿 𝑟2 ) · 𝑔 = ( 0,2 2 ∙ 3,14 ∙ 0,05 ∙ 0,015 ) ∙ 9,81 = 417 Па. Задача №5 Определить скорость сдвига γ в зазоре r между коаксиальными цилиндрами ротационного вискозиметра, если частота вращения внутреннего цилиндра: n = 0,955 об/мин; R1 = 18 мм, R2= 15 мм. 𝛾́ = 2𝜔 ∙ 𝑅в2 ∙ 𝑅в2 /𝑟 2 (𝑅н2 −∙ 𝑅в2 ) = = 2 ∙ 0,099 ∙ 0,0182 ∙ 0,0152 /0,0032 (0,0182 − 0,0152 ) = 156 с−1 . 9 Практическая работа № 3 Расчёт реологических параметров жидкостей по данным капиллярной и ротационной вискозиметрии Задача №1 а) Определить время протекания исследуемой жидкости через капилляр вискозиметра Оствальда, если вода протекает через него за 20 с. Объем воды исследуемой вязкой жидкости (крови) одинаковы. Плотность воды и вязкой жидкости равны ρ1 = 1,08 г/см3 ρ2 = 1,15 г/см3; Вязкость исследуемой жидкости относительно воды равны 6 (η2/ η1 = 6). Решение: Жидкость протекает за счет разности давлений ∆P = ρgh, где h – разность уравнений в коленах вискозиметра. Так как объемы жидкостей одинаковы, то: h1 = h2 = h. Объем прошедшей жидкости: 𝑄 = 𝑉/𝑡 = (𝜋𝑟 4 ∆𝑃)/(8𝜂𝐿) = (𝜋𝑟 4 ρgh)/(8𝜂𝐿) Поделив расход воды (V/t1) на расход крови (V/t2), получим: 𝑡2 ρ1 η2 1,08 ∙ 6 = = = 6,63, 𝑡1 ρ2 η1 1,15 тогда 𝑡2 = 113 c. б) Определить вязкость исследуемой жидкости, если через капилляр длиной l = 610-2 м и радиусом r = 110-3 м оно протекает со скоростью 2,0410-9 м3/с под давлением ΔР = 100 Па. Решение: Воспользуемся уравнением Пуазейля: 𝜋𝑟 4 ∆𝑃 3,14 ∙ (1 ∙ 10−3 )4 ∙ 100 𝜂= = = 0,32 Па ∙ с 8𝑣𝐿 8 ∙ 2,04 ∙ 10−9 ∙ 6 ∙ 10−2 Задача №2 Определить, сколько миллилитров жидкости протекает через капилляр вискозиметра за 2,5 минуты, если падение давления в капилляре длиной L = 10 125 мм и радиуса r = 2,5 мм равно 450 Па, а коэффициент вязкости жидкости η = 8,5 мПа·с. Решение: Переведем данные в СИ, для этого объем нужно умножить на 106. ∆𝑃𝜋𝑟 4 𝑡 450 ∙ 3,14 ∙ (2,5 ∙ 10−3 )4 ∙ 150 𝑉 = 𝑄𝑡 = ∙ 106 = 970 мл. −3 −3 8𝜂𝐿 8 ∙ 8,5 ∙ 10 ∙ 125 ∙ 10 Ответ V = 970 мл. Задача №3 Рассчитать разность давлений ΔP на концах капилляра радиуса r = 1,5 мм и длиной L = 150 мм капиллярного вискозиметра Убеллоде, чтобы за время t = 8 с через него можно было пропустить объем V = 3 см3 воды (коэффициент вязкости η1 = 10-3 Па·с) или оливковое масло при температуре 20 0С (η2 = 0,78 Па·с). Решение: ∆𝑃𝜋𝑟 4 𝑡 𝑉 = 𝑄𝑡 = , 8𝜂𝐿 Отсюда найдем: 𝑉8𝜂𝐿 . 𝜋𝑟 4 𝑡 Переведем данные в СИ и подставим в формулу: ∆𝑃 = ∆𝑃1 = 3 ∙ 10−6 ∙ 8 ∙ 10−3 ∙ 0,15/(3,14 ∙ (1,5 ∙ 10−3 )4 ∙ 8) = 28,3 Па; ∆𝑃2 = 3 ∙ 10−6 ∙ 8 ∙ 0,78 ∙ 0,15/(3,14 ∙ (1,5 ∙ 10−3 )4 ∙ 8) = 22080,67 Па; Ответ: ∆P1 = 28,3 Па, ∆P2 = 22080,67 Па. 11 Задача №4 Частота вращения внутреннего цилиндра n, об/мин, а момент сопротивления М = 0,25 Нм (варианты представлены в таблице): Таблица 1 – Исходные данные Вариант 1 Вариант 2 Частота вращения n, об/мин 0,955 0,655 R1, мм 18 30 R2, мм 16,5 28 L, мм 60 60 Рисунок 1 – схема коаксиальных цилиндров 𝛾́ = 2𝜔 ∙ 𝑅12 ∙ 𝑅22 /𝑟 2 (𝑅12 −∙ 𝑅22 ); η = 𝑀 ∙ (𝑅21 − 𝑅22 )/4𝜋𝐿 ∙ 𝜔 ∙ 𝑅21 /𝑅22 ); Вариант №2 Найдем угловую скорость. Для этого воспользуемся формулой: 𝜔= 𝜋𝑛 3,14 ∙ 0,655 = = 0,068 с−1 ; 30 30 Определим скорость сдвига γ ́ 2 ∙ 0,068 ∙ 0,032 ∙ 0,0282 𝛾́ = = 0,98 с−1 ; 2 2 2 0,029 (0,03 − 0,028 ) Определим вязкость жидкости: 2 η= 0,25 ∙ (0,03 − 0,0282 ) 0,032 4 ∙ 3,14 ∙ 0,06 ∙ 0,067 ∙ 0,0282 12 = 0,0005 Па ∙ с. Задача №5 Определить скорость сдвига γ/ и напряжение сдвига τ на поверхности внутреннего цилиндра ротационного вискозиметра, если известны геометрические размеры цилиндра L = 60 мм; Dн = 30мм, Dв = 28,8 мм, угловая скорость наружного цилиндра ω = 81 с-1 и крутящий момент М = 0,2 Нм, используя уравнения: τ = (М/2πL2) g; γ/ = 2ωR2н R2в/ r2(R2н - R2в) Решение: Определим напряжение сдвига: 𝜏= 𝑀 0,2 ∙ 𝑔 = ∙ 9,81 = 86,78 Па; 2 ∙ 𝜋 ∙ 𝐿2 2 ∙ 3,14 ∙ 0,062 Определим скорость сдвига: 2 ∙ 𝜔 ∙ 𝑅н2 ∙ 𝑅в2 2 ∙ 81 ∙ 0,0152 ∙ 0,01442 𝛾̇ = 2 = = 2066 с−1 . 2 2 2 2 2 (𝑅 ) (0,015 ) 𝑟 ∙ н − 𝑅в 0,0144 ∙ − 0,0144 13 Практическая работа № 4 Расчёт реологических характеристик материалов при различных воспринимающих элементах ротационного вискозиметра Задача №1. Рассчитать по данным таблицы 1 соответствующие характеристики, используя расчётные уравнения, приведенные на рисунке 1. Исследуемый материал для всех воспринимающих элементов один и тот же. Таблица 1 – Исходные данные Вариант 1 Мс = 0,35 Нм Схема 1 Схема 2 Схема 3 Rв = 18,5 мм Rк = 18,5 мм h = 2,5 Rв1 = 18,5 мм Rн = 20 мм Rа = 20 мм Rк = 18,5 мм Rн1 = 20 мм L = 60 мм s = 62 мм ε = 3,5 Rв2 = 16,75 мм α = 30о nI = 15 об/мин Схема 4 Rн2 = 17,75 мм е = 0,75мм а = 1 мм L = 60 мм Вариант 2 Rв = 20 мм Rк = 20 мм h = 2,5 Rв1 = 20 мм Rн = 24мм Rа = 24 мм Rк = 20 мм Rн1 = 24 мм L = 60 мм s = 62 мм ε = 3,5 Rв2 =18,25 мм α = 30о Мс = 0,35 Нм Rн2 = 19,25 мм е = 0,75мм nII = 15 об/мин а = 1мм L = 60 мм Рассчитав параметры, сравнить результаты и определить относительное расхождение результатов в зависимости от геометрических размеров воспринимающих элементов. 14 Рисунок 1 – Расчетные уравнения для воспринимающих элементов ротационных вискозиметров Мс — момент сопротивления на воспринимающем цилиндре; Rн—радиус наружного цилиндра;Rв — радиус воспринимающего цилиндра; L — глубина погружения воспринимающего цилиндра в рабочем зазоре; ω — угловая скорость вращения наружного цилиндра; g — ускорение свободного падения; r — радиус слоя, в котором определяются скорость и напряжение сдвига – ширина зазора; Rн1 — радиус обечайки; Rв1— наружный радиус воспринимающего цилиндра; Rн2 — внутренний радиус воспринимающего цилиндра; Rв2 — радиус ротора; а — ширина рабочего зазора; е — толщина стенки воспринимающего цилиндра; Rср — средний радиус воспринимающего цилиндра; h — высота конуса; S — длина образующей конуса; Rк — радиус основания воспринимающего конуса; α — угол при вершине конуса; ε — угол между конусом и плоскостью. 15 Вариант №2 Цилиндр-цилиндр Эффективная вязкость: 𝜔= 𝜋𝑛 3,14 ∙ 15 = = 1,57 с−1 30 30 𝑀𝑐 (𝑅н 2 − 𝑅в 2 ) 0,35 ∙ (0,0242 − 0,022 ) 𝜂= ∙𝑔 = ∙ 9,81 = 1,57 ∙ 0,0242 /0,022 ∙ 4 ∙ 3,14 ∙ 0,06 𝜔𝑅н 2 /𝑅н 2 ∙ 4𝜋𝐿 = 0,000354 Па ∙ с. Скорость сдвига: 2𝜔𝑅н 2 𝑅в 2 2 ∙ 1,57 ∙ 0,0242 ∙ 0,0202 𝛾= ̇ = = 8,5 с−1 . 2 2 2 (0,0242 − 0,0202 ) 2 0,022 𝑟 (𝑅н − 𝑅в ) Напряжение сдвига: 𝜏= 𝑀𝑐 0,35 ∙ 𝑔 = ∙ 9,81 = 0,0188 МПа 2𝜋𝐿𝑟 2 2 ∙ 3,14 ∙ 0,06 ∙ 0,0222 Конус-конус Найдем высоту меньшего конуса, для этого воспользуемся формулой: 𝛼 300 ℎ = 𝑠 ∙ = 62 ∙ = 59,89 мм. 2 2 Рассчитаем эффективную вязкость: 𝜂= 𝑀𝑐 ℎ(𝑅𝑎 − 𝑅к ) 0,35 ∙ 0,05989(0,024 − 0,02) 𝑔 = ∙ 9,81 = 𝜋𝑆 2 𝑅к2 𝑅𝑎 𝜔 3,14 ∙ 0,0622 ∙ 0,0242 ∙ 0,02 ∙ 1,57 = 3768 Па ∙ с. Скорость сдвига: 𝑡𝑔𝛼 𝑡𝑔(300 ) 𝛾̇ = 𝜔𝑅𝑎 = 1,57 ∙ 0,02 ∙ = 4,5 с−1 . 𝑅𝑎 − 𝑅к 0,024 − 0,02 Напряжение сдвига: 𝑀𝑐 ℎ𝑡𝑔𝛼 0,35 ∙ 0,05989 ∙ 𝑡𝑔(300 ) 𝜏= 𝑔= ∙ 9,81 = 0,0246 МПа. 𝜋𝑆 2 𝑅к2 3,14 ∙ 0,0622 ∙ 0,022 Конус – плоскость Эффективная вязкость: 16 𝜂= 3Мс 𝜀 3 ∙ 0,35 ∙ 3,50 𝑔 = ∙ 9,81 = 7977 Па ∙ с. 2𝜋𝜔𝑅к3 2 ∙ 3,14 ∙ 1,57 ∙ 0,023 Скорость сдвига: 𝛾̇ = 𝜔 1,57 = = 25,7 с−1 . 0 𝜀 3,5 Напряжение сдвига: 𝜏= 3Мс 3 ∙ 0,35 𝑔 = ∙ 9,81 = 25,7 Па. 2𝜋𝑅к3 𝜂 2 ∙ 3,14 ∙ 0,023 ∙ 7977 Колокол Эффективная вязкость: 𝜂= 𝜂= Мс 𝑔 2 2 2 2 ; 𝑅н1 𝑅в1 𝑅н2 𝑅в2 4𝜋𝐿𝜔 ( 2 2 + 2 2 ) 𝑅н1 𝑅в1 𝑅н2 𝑅в2 0,35 ∙ 9,81 = 1,45 Па ∙ с; 0,0242 ∙ 0,022 0,019252 ∙ 0,018252 4 ∙ 3,14 ∙ 0,06 ∙ 1,57 ( + ) 0,0242 ∙ 0,022 0,019252 ∙ 0,018252 𝜂= Мс (𝑎 − 𝑒) 3 2𝜋𝑅ср 𝐿𝜔 𝑔= 0,35(0,001 − 0,00075) ∙ 9,81 = 271 Па ∙ с. 2 ∙ 3,14 ∙ 0,01753 ∙ 0,06 ∙ 1,57 17 Практическая работа № 5 Расчёт физико-механических свойств пищевых продуктов наосновании данных пенетрометрии Задача Рассчитать, сопротивление используя пенетрации, пластическую прочность), соответствующие предельное формулы, напряжение удельное сдвига (т.е. предельное давление и модуль упругости, на основании следующих данных. Исходные данные: Масса инденторов, г – 160; Индентор сферический D, мм – 10; d - диаметр отпечатка, мм – 5,7; Константы конуса К: 30о – 0,959; h1 = 2,78 мм (300) 45 о – 0,416; h1 = 2,25 мм (450) 60о – 0,214; h1 = 2,03 мм (600) - Рассчитываем удельное сопротивление пенетрации для всех конусов по формуле: R=P/h12. Удельное сопротивление пенетрации для конуса с углом 30° будет: R30° = 0,16 ∙ 9,81 Н = 203095 . 0,002782 м2 Удельное сопротивление пенетрации для конуса с углом 45° будет: R45° = 0,16 ∙ 9,81 Н = 310044 . 0,002252 м2 Удельное сопротивление пенетрации для конуса с углом 60° будет: R60° = 0,16 ∙ 9,81 Н = 380887 . 0,002032 м2 Рассчитываем предельное напряжение сдвига для всех конусов по формуле: 18 𝑃 . ℎ2 Предельное напряжение сдвига для конуса с углом 30° будет: 𝛩 = 𝐾𝛼 ∙ 𝛩30° = 0,959 ∙ 0,16 ∙ 9,81 = 194768 Па. 0,002782 Предельное напряжение сдвига для конуса с углом 45° будет: 𝛩45° = 0,416 ∙ 0,16 ∙ 9,81 = 128978 Па. 0,002252 Предельное напряжение сдвига для конуса с углом 60° будет: 𝛩60° = 0,214 ∙ 0,16 ∙ 9,81 = 81509 Па. 0,002032 Глубина погружения сферического индентора будет равна 𝐷 − √𝐷2 − 𝑑 2 0,01 − √0,012 − 0,00572 ℎ= = = 0,001 м. 2 2 Рассчитаем предельное давления пд для сферического индентора. Θпд = 0,102 · 2Р π𝐷 [𝐷 – √(𝐷2 – 𝑑 2 )] = 0,102 · 2 ∙ 0,16 ∙ 9,81 π ∙ 0,01 [0,01 – √(0,012 – 0,00572 )] Рассчитаем модуль упругости по формуле 𝐸 = 3Р 1 = 3 16ℎ2 · 𝑅2 3 ∙ 0,16 ∙ 9,81 3 1 = 131614 Па. 16 ∙ 0,0012 · 0,0052 19 = 5717 Па. Практическая работа № 6 Определение адгезионных свойств пищевых продуктов Задача №1 По данным таблицы 1 рассчитать адгезионное напряжение для пары материалов: адгезив – субстрат для различных материалов субстрата и адгезива. Оценить влияние жирности продукта на величину адгезии и сделать вывод. Таблица 1- Исходные данные Условия эксперимента Образец материал диска сталь Сыр плавленый жирность 35% 12Х18Н9Т алюминий пищ. фторопласт 4 сталь Сыр плавленый жирность 45% 12Х18Н9Т алюминий пищ. фторопласт 4 диаметр площадь диска, диска, мм мм2 высота слоя продукта, мм масса время груза, действия кг груза, с cила отрыва, Н 25 20 1,0 180 4,72 25 20 1,0 180 3,86 25 20 1,0 180 2,05 25 20 1,0 180 3,52 25 20 1,0 180 2,46 25 20 1,0 180 1,75 Сыр плавленый жирность 35% - сталь 12Х18Н9Т Найдем площадь диска воспользовавшись формулой: S0 = 𝜋𝑟 2 = 3,14 ∙ 0,01252 = 0,00049 м2 . Адгезионное напряжение для сыр плавленый жирность 35% - сталь 12Х18Н9Т определяется по формуле: 20 𝜌0 = 𝐹0 4,72 = = 9632 МПа, S0 0,00049 где F0 - cила отрыва, Н; S0 - геометрическая площадь пластины, м2; т - масса груза, кг. Сыр плавленый жирность 35% - пищевой алюминий Адгезионное напряжение материалов определяется по формуле: 𝜌0 = 𝐹0 3,86 = = 7877,55 МПа. S0 0,00049 Сыр плавленый жирность 35% - второпласт – 4. Адгезионное напряжение материалов определяется по формуле: 𝜌0 = 𝐹0 2,05 = = 4183,67 МПа. S0 0,00049 Сыр плавленый жирность 45% - сталь 12Х18Н9Т Найдем площадь пластины воспользовавшись формулой: S0 = 𝜋𝑟 2 = 3,14 ∙ 0,01252 = 0,00049 м2 . Адгезионное напряжение материалов определяется по формуле: 𝜌0 = 𝐹0 3,52 = = 7183,67 МПа. S0 0,00049 Сыр плавленый жирность 45% - пищевой алюминий Адгезионное напряжение материалов определяется по формуле: 𝜌0 = 𝐹0 2,46 = = 5020,41 МПа. S0 0,00049 Сыр плавленый жирность 45% - второпласт – 4. Адгезионное напряжение материалов определяется по формуле: 𝜌0 = 𝐹0 1,75 = = 3571,42 МПа. S0 0,00049 После проведения расчетов на адгезионное напряжение, можно сделать вывод, что жирность продуктов уменьшает адгезию. 21 Задача №2 По данным таблиц 2 и 3 рассчитать адгезионное напряжение для пары материалов: адгезив – субстрат для различных материалов субстрата и адгезива. Оценить влияние влажности продукта на величину адгезии и сделать вывод. Таблица 2 - Исходные данные Условия эксперимента Образец материал диаметр площадь высота масса время cила диска диска, диска, слоя груза, действия отрыва, мм мм продукта, кг груза, с Н 2 мм Фарш сталь сосисок 12Х18Н9Т «Любитель алюминий ские» пищ. 0,555 кг фторопласт 4 25 12 0,5 100 2,77 25 12 0,5 100 1,66 25 12 0,5 100 1,15 25 12 0,5 100 2,02 25 12 0,5 100 1,26 25 12 0,5 100 1,05 воды на 1 кг фарша Фарш сталь сосисок 12Х18Н9Т «Любитель алюминий ские» пищ. 0,605 кг фторопласт 4 воды на 1 кг фарша 22 Таблица 3- Исходные данные Условия эксперимента Образец материал диаметр площадь высота масса время cила диска диска, диска, слоя груза, действия отрыва, мм мм2 продукта, кг груза, с Н мм Фарш сталь колбаса 12Х18Н9Т «Любитель алюминий ская» пищ. 0,600 кг фторопласт 4 25 12 0,5 100 3,27 25 12 0,5 100 2,16 25 12 0,5 100 1,18 25 12 0,5 100 2,82 25 12 0,5 100 2,04 25 12 0,5 100 1,01 Фарш сосисок воды на 1 кг фарша Фарш сталь колбаса 12Х18Н9Т «Любитель алюминий ская» пищ. 0,640 кг фторопласт 4 воды на 1 кг фарша Обработка экспериментальных данных таблиц 2 и 3. Адгезионное напряжение пары материалов «Любительские» 0,555 кг воды на 1 кг фарша – сталь 12Х18Н9Т: 𝜌0 = Адгезионное 𝐹0 2,77 = = 5653,06 МПа. S0 0,00049 напряжение пары материалов Фарш сосисок «Любительские» 0,555 кг воды на 1 кг фарша - алюминий пищевой: 𝜌0 = Адгезионное 𝐹0 1,66 = = 3387,75 МПа. S0 0,00049 напряжение пары материалов Фарш «Любительские» 0,555 кг воды на 1 кг фарша - фторопласт 4: 23 сосисок 𝜌0 = Адгезионное 𝐹0 1,15 = = 2346,93 МПа. S0 0,00049 напряжение пары материалов Фарш сосисок «Любительские» 0,605 кг воды на 1 кг фарша – сталь 12Х18Н9Т: 𝜌0 = Адгезионное 𝐹0 2,02 = = 4122,45 МПа. S0 0,00049 напряжение пары материалов Фарш сосисок «Любительские» 0,605 кг воды на 1 кг фарша - алюминий пищевой: 𝜌0 = Адгезионное 𝐹0 1,26 = = 2571,43 МПа. S0 0,00049 напряжение пары материалов Фарш сосисок «Любительские» 0,605 кг воды на 1 кг фарша - фторопласт 4: 𝜌0 = Адгезионное 𝐹0 1,05 = = 2142,85 МПа. S0 0,00049 напряжение пары материалов Фарш сосисок «Любительские» 0,600 кг воды на 1 кг фарша – сталь 12Х18Н9Т: 𝜌0 = Адгезионное 𝐹0 3,27 = = 6673,46 МПа. S0 0,00049 напряжение пары материалов Фарш сосисок «Любительские» 0,600 кг воды на 1 кг фарша - алюминий пищевой: 𝜌0 = 𝐹0 2,16 = = 4408,16 МПа. S0 0,00049 Адгезионное напряжение пары материалов Фарш сосисок «Любительские» 0,600 кг воды на 1 кг фарша - фторопласт 4: 𝜌0 = 𝐹0 1,18 = = 2408,16 МПа. S0 0,00049 Адгезионное напряжение пары материалов Фарш сосисок «Любительские» 0,640 кг воды на 1 кг фарша – сталь 12Х18Н9Т: 𝜌0 = 𝐹0 2,82 = = 5755,10 МПа. S0 0,00049 24 Адгезионное напряжение пары материалов Фарш сосисок «Любительские» 0,640 кг воды на 1 кг фарша - алюминий пищевой: 𝜌0 = Адгезионное 𝐹0 2,04 = = 4163,26 МПа. S0 0,00049 напряжение пары материалов Фарш сосисок «Любительские» 0,640 кг воды на 1 кг фарша - фторопласт 4: 𝜌0 = 𝐹0 1,01 = = 2061,22 МПа. S0 0,00049 Исходя из полученных данных можно сделать вывод о том, что адгезия уменьшается при повышение влажности материала. 25 Практическая работа № 7 Расчёт физико-механических свойств сыпучих материалов Задачи и примеры решения Задача №1 Рассчитать для картофельного крахмала первого сорта сцепление, усилие сдвига и соотношение между адгезией и аутогезией при движении крахмала в стальном силосе, если известно, что коэффициент внешнего трения равен 0,49, внутреннего - 0,66, внешнее давление составляет 6,8 кПа, а FNаут= 9,76 кПа, FNад = 9,13 кПа. Из формул находим сцепление Саут и Са 𝑁 Саут = 𝜇внт 𝐹аут = 0,66 ∙ 9,76 = 6,44 кПа; 𝑁 Са = 𝜇вн 𝐹ад = 0,49 ∙ 9,13 = 4,47 кПа. Усилие сдвига определяем на основе двучленного закона трения по формулам: 𝑁 (𝐹 𝜏 отр )а = 𝜇а (𝑃вд + 𝐹ад ) = 0,49 ∙ (6,8 + 9,13) = 7,8 кПа; 𝑁 (𝐹 𝜏 отр )аут = 𝜇ад (𝑃вд + 𝐹аут ) = 0,66 ∙ (6,8 + 9,76) = 10,9 кПа. Соотношение между (Fτотр)аут и (Fτотр)а рассчитываем так: (𝐹 𝜏 отр )аут /(𝐹 𝜏 отр )а = 10,9/7,8 = 1,39 Усилие сдвига, необходимое для преодоления аутогезии, незначительно, оно в 1,39 раза превышает усилия преодоления адгезии. Поэтому можно предположить адгезионный (адгезия меньше аутогезии) или адгезионно - аутогезионный характер движения муки. Задача №2 Определить перемещения изменение одной и той внешнего усилия, необходимого же ячменя, принадлежащей массы для к свободнодисперсным материалам, при одинаковом внешнем воздействии на 26 различных поверхностях при условии, что коэффициенты внешнего трения при движении по стали составляет 0,35, а по бетону – 0,47. (𝐹 𝜏 отр )бет /(𝐹 𝜏 отр )ст = 0,47/0,35 = 1,34 Отсюда следует, что для перемещения продукта по поверхности из бетона внешнее усилие должно быть в 1,34 раза больше по сравнению с внешним усилием, необходимым для перемещения ячменя по стальной поверхности. Задача №3 Рассчитать силу адгезии отдельных частиц тонкодисперсного сыпучего материала при условии, что частицы имеют близкую к параллелепипеду форму, рёбра которых равны (10 х 25 х 15) мкм, а каждая частица реализует один контакт, если адгезия слоя сыпучего материала к стальной поверхности составляет 8,65 кПа. Связь между адгезией отдельных частиц Fад и адгезией слоя частиц FNад определяется соотношением FNад = Fад · N, где N - число частиц в расчете на единицу площади контакта (обычно в расчете на 1 м2). Тогда Fад будет: Fад = FNaд/ N. Рассчитаем число частиц в расчете на единицу площади контакта с размером граней 10×15 мкм N = 1/ s = 1/(10∙10-6 ∙15∙10-6)= 6,67∙109. Сила адгезии для грани размером 10×15 мкм 𝐹 ад = 8,65·103/ 6,67∙109= 1,3∙10-6 Н. Рассчитаем число частиц в расчете на единицу площади контакта с размером граней 10×25 мкм N = 1/ s = 1/(10∙10-6 ∙25∙10-6)= 4∙109. 27 Сила адгезии для грани размером 10×25 мкм 𝐹 ад = 8,65·103/ 4∙109= 2,2∙10-6 Н. Рассчитаем число частиц в расчете на единицу площади контакта с размером граней 15×25 мкм N = 1/ s = 1/(15∙10-6 ∙25∙10-6)= 2,67∙109. Сила адгезии для грани размером 15×25 мкм 𝐹 ад = 8,65 · 103/ 2,67∙109= 3,2∙10-6 Н. 28