Испытание противоточной экстракции индия из свинцово лололянных сплавов в солевой расплав

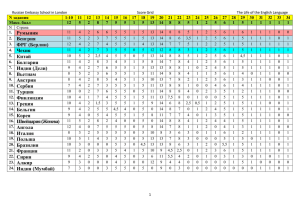

реклама

ФЕДЕРАЛЬНЫЙ ЦЕНТР НАУКИ И ОБРАЗОВАНИЯ ЭВЕНСИС FEDERAL CENTER OF SCIENCE AND EDUCATION Новации в области технических наук Выпуск II Сборник научных трудов по итогам международной научно-практической конференции (25 марта 2017 г.) г. Рязань 2017 г. 1 Контроль и измерение параметров, учет расхода отпускаемых и потребляемых ресурсов, дает нам возможность экономии ресурсов и финансовых затрат. Список литературы 1. 2. 3. 4. 5. 6. ГОСТ 30494-96 «Здания жилые и общественные. Параметры микроклимата в помещениях», п.2 табл.1 СНиП 31-01-2003 «Здания жилые многоквартирные», п.9.3 «Газифицированные котельные агрегаты» О.Н. Брюханов, В.А. Кузнецов, Москва ИНФРА-М 2015. СанПиН 2.1.2.2645-10 "Санитарно-эпидемиологические требования к условиям проживания в жилых зданиях и помещениях". С32 Технические средства систем автоматизации теплоэнергетических процессов. Учебное пособие/ В.Е. Серенков. Самара: Самарский государственный технический университет,2010-89с. «Энергосбережение в системах теплоснабжения» М.В. Посашков, В.И. Немченко, Г.И. Титов, Самара 2014 г, СЕКЦИЯ №6. ГОРНАЯ И СТРОИТЕЛЬНАЯ ТЕХНИКА И ТЕХНОЛОГИИ СЕКЦИЯ №7. МАТЕРИАЛОВЕДЕНИЕ И МЕТАЛЛУРГИЧЕСКОЕ ОБОРУДОВАНИЕ ИСПЫТАНИЕ ПРОТИВОТОЧНОЙ ЭКСТРАКЦИЯ ИНДИЯ ИЗ СВИНЦОВО-ОЛОВЯННЫХ СПЛАВОВ В СОЛЕВОЙ РАСПЛАВ Дьяков В.Е. Центральный научно-исследовательский институт олова, г. Новосибирск Индий широко применяется в виде припоев в радиоэлектронной промышленности и накапливается в виде металлических отходов отработанных изделий. Индий в малых содержаниях также распределен в отходах и полупродуктах производства свинца и олова, которые служат источником его получения. При вакуумном рафинировании олова отгонкой и конденсацией индий выводятся в сплав совместно со свинцом и висмутом как промпродукт. Этим достигается концентрирование индия [1] в свинцово-висмутовый конденсат с извлечением 50-70% до содержаний 0,1-0,6 %, пригодных к промышленному извлечению индия. Для извлечения индия из свинцового конденсата вакуумного рафинирования олова известен способ [2] обработки расплава хлористым цинком. В расплав вводят реагент сульфат аммония в количестве 0,3-4 относительно содержания индия. С целью повышения степени извлечения индия авторы [3] предлагают извлекать индий из свинцово-оловянных сплавов хлорированием расплавом флюса. Хлорирование проводят хлористым цинком в присутствии органических веществ, где в качестве органического вещества используют уксуснокислый натрий и хлористый аммония. С целью повышения степени концентрирования индия из расплава авторы [4] предложили в качестве органического реагента использовать отходы поливинилхлорида, как более слабый хлорирующий агент, чтобы снизить хлорирование олова. Авторы [5] в поиске путей повышения степени извлечения индия и снижения расхода реагентов при извлечении индия из свинцово-оловянного сплава предлагают обрабатывать расплав хлористым цинком. Полученный выделенный солевой сплав перерабатывают цементацией введением цинкового сплава с 2-30% магния. Значимых результатов достигли авторы [6, 7] при испытании извлечения индия из свинцово-оловянных сплавов, путем их хлорирования расплавом хлористого цинка и свинца, при котором хлорирование проводят в присутствии свинцового кека, взятого в количестве 10-25% от количества хлорида цинка. В последующем солевой расплав выщелачивают с отделением свинцового кека и извлечением индия из раствора цементацией. 19 Для осуществления способов экстракции индия из сплавов в солевой расплав разработан и испытан аппарат [8], включающий реакционную камеру, соединенную с насосом, погружаемых в котел с расплавом, в котором реакционная камера снабжена сифоном для слива расплава, диспергирующим устройством, выполненным в виде цилиндра с перфорированной стенкой и коническим днищем и центральной трубой, нижний конец которой входит в котел для расплава. С целью повышения степени извлечения индия в аппарате [9] реакционная камера снабжена направляющими пластинами, расположенными с зазором и отклоненные на острый угол к поверхности реакционной камеры в противоположные одна относительно другой. Для повышения надежности работы реакционная камера аппарата [10] снабжена диспергирующим устройством, соединенным с насосом через центральную трубу с насадкой из тангенциально направленных сопел. Реакционная камера снабжена трубой с сифоном, расположенном в отстойной камере и соединено с ее верхней полостью. Получаемые цинковые плавленые хлориды от извлечения индия цементацией цинком еще содержат 0,1-0,3% индия, 1,6-6% олова. Авторами [11] проведено исследование скорости растворения плавленых цинковых хлоридов и выявлено тормозящее влияние хлористого свинца на растворение хлоридов цинка. Разработан способ интенсификации растворения плавленых цинковых хлоридов путем размывания крупногабаритных масс плавленых хлоридов, чтобы повысить извлечение олова, свинца и индия. Для растворения плавленых хлоридов известен аппарат [12], включающий реакционную камеру, насос со всасывающим патрубком, сифон слива расплава и диспергирующее устройство, соединенное с насосом и реакционной камерой, заключающееся в том что, вход всасывающего патрубка насоса снабжен воронкой, установленной с возможностью осевого перемещения в вертикальном направлении относительно всасывающего патрубка насоса. Сифон с насосом обеспечивает слив жидкого расплава в агитатор растворения. Исследованием кинетики экстракции индия расплавом солей из свинцово оловянного сплава [13] показан переход индия в расплав хлористого цинка в виде монохлорида [InCl*2ZnCl2]. Выявлено влияние цинка, мышьяка в металле и влияние PbСl2 в солевом плаве. Несмотря на удовлетворительные технико-экономические показатели промышленной экстракции индия в солевой расплав, обусловленный высокой ценой индия, технология имеет недостаток в многостадийности процесса. Поэтому предпринимались попытки разработать [14] противоточную экстракцию из расплава. Аппарат содержал обогреваемую реакционную камеру, снабженную патрубком подачи металла, слива солевого расплава и сифоном слива металла, заключающийся в том, что аппарат снабжен неподвижной перегородкой в виде полых усеченных конусов, закрепленных на стенке камеры меньшими основаниями вверх, и вращающимся валом с конусными тарелями с осевыми ребрами, закрепленными меньшими основаниями вверх. Осевые ребра установлены на внутренней поверхности тарели, а патрубок для подачи солевого расплава размещен под конусом тарели. Обзор отражает поиск авторами технологических решений высокотемпературной экстракции. Однако, технология сопровождается много стадийностью и большим расходом реагентов. В работе приведены результаты исследований противоточной экстракции индия в солевой расплав из расплавленного металла. Методика опытов Опыты по противоточной экстракции индия проводили на опытном аппарате (Рис 1). В печи 8 расплавляется сплав индий содержащего конденсата, который стекает на неподвижную тарель 4 и перетекает от центра конусной тарели 4 на вращающуюся тарель 2. 20 Рис 1. Опытный аппарат противоточной экстракции индия из сплавов в солевой расплав. 1-Ванна; 2-вращающиеся конусные тарели ; 3-вал привода; 4- неподвижные конусные тарели диаметром 20дм; 5- фиксирующие кольца; 6- печь плавления сплава; 7-слив солевого плава; 8-печь плавлениия соли; 9сифон вывода отработаного сплава; 10- внутренняя стенка подвижной тарели; 11-ребра перемешивания; 12-меньшее основание подвижной тарели; 13-меньшее основание неподвижной тарели; 14-зона солевого расплава. По поверхности вращающейся тарели 2 стекает на периферию и стекает на следующую неподвижную 4 тарель. Внизу из камеры конденсат отводится через сифон 9. Солевой расплав хлористого цинка расплавляется в печи 6 и стекает на дно ванны 1. Всплывает в металле и накапливается в каждой внутренней полости вращающейся тарели 2. С помощью ребра 11 на поверхности 10 вращ тарел 2 расплав перемещается по поверхности 14 ребра тарели. По мере поступления солевого расплава под конусную тарель 2 избыток его выталкивается через край основания 14 тарели 2, всплывает по зазору между конусами в центр под внутренюю полость вышележащей каждой из четырех тарелей. Таким образом осуществляется противоточное движение расплавленного сплава и солевого расплава. Температура регулировалась регулятором ТРМ-1 с термопарой ТХА. Периодически слив сплава и солевого расплава взвешивались и отбирались пробы. Пробы анализировались атомно-адсорбционным методом на атомно-эмиссионном спектрометре с индуктивно связанной плазмой IRIS Intrepid компании INTERTECH Corporation. Результаты опытов и обсуждение. В печи расплавлено 210 кг конденсата с содержанием 0,15%In; В камере заполняется 25кг конденсата. Скорость слива расплавленного металла изменялась от 1 до 3 кг\мин, а в средне взвешенная скорость составляла 1,63 кг\мин. В отдельной печи расплавляется 18,8кг хлористого цинка. Под тарелями камеры помещается 1,8кг расплава соли. Скорость слива расплава соли изменялась в интервале 0,05-0,24 кг\мин, средне взвешенная скорость 0,11 кг\мин. Общая поверхность контакта соли с металлом-34 дм2. 21 Скорость вращения тарелей составляла 12- 26 об\мин. Температура в экстракторе поддерживалась 330 оС. В таблице 1 приведены результаты опыта испытания противоточного экстрактора. Таблица 1 Кинетика противоточной экстракции индия из оловяно-свинцового расплава момент min 0 25 60 65 75 85 95 115 125 141 Скорость заливки, кг\мин сплава соли 0 0 1,2 0,05 1,07 0,05 1,5 0,17 1,5 0,21 1,5 0,21 3 0,24 1,5 0,11 3,5 0,23 1,88 0,07 Содержание на сливе,% In сплава соли 0,150 0 0,12 0,32 0,1 0,52 0,09 0,66 0,074 1 0,062 1,1 0,055 1,12 0,062 1,14 0,054 1,15 0,04 1,16 Накопилось в апарате In,кг 0,038 0,062 0,089 0,091 0,099 0,102 0,113 0,125 0,139 0,147 Извлечение, In % от загрузки 0 0 4,9 9,4 24,7 39,5 52,7 61,8 69,2 71,4 К= Inc/Inm 0 2,7 0,0 7,3 13,5 17,7 20,4 18,4 21,3 29,0 Степень концентрирования индия в солевой расплав в сравнении с содержанием в металле К=Inc/Inm=29. Конечный выход сплава конденсата содержал -0,04% индия с достижением извлечения 71,4%. In%m 0.2 0.15 0.1 0.05 0 кг\мин 0.0 1.0 2.0 3.0 4.0 Рис 2 Влияние скорости слива сплава на содержание индия в металле. На рис 2 показано, что оптимальная скорость подачи конденсата составляет 2кг\мин. 1.6 1.2 0.8 0.4 0 0 Vc 0.1 0.2 0.3 Рис 3 Влияние скорости слива солевого плава на содержание индия в плаве. На рис 3 видно, что равновесная скорость солевого расплава по составляет 0,07кг\мин. 22 Рис 4 Кинетика экстракции индия из сплава в солевой расплав. По изменению содержанию индия в сплаве и солевом плаве рис 4 показывает, что равновесие устанавливается через 80 мин, но степень извлечения продолжает повышаться. Концентрация индия в солевом плаве в разгрузке экстрактора 2,34%. При такой достижимой концентрации расход реагента может составить-4,36 кг\кг In. По данным источника [13] для примерно аналогичного металла расход соли составляла 13кг\кг In. Средний расход соли в настоящем опыте составил-109 кг\кг In. Это можно объяснить длительным и достижением равновесия. Для достижения устойчивости процесса требуется постановка регуляторов расхода потоков. Вывод: Испытание опытного аппарата противоточного экстрактора показало оптимальные скорости подачи сплава и солевого расплава на достижение равновесия процесса при температуре в экстракторе 330оС. Ожидается снижение расхода солевого реагента на извлечение индия. Список литературы 1. Сутурин С.Н.,Семенов А.Е., Дьяков В.Е -Разработка и внедрение непрерывных высокоэффективных процессов глубокой очистки олова с комплексным извлечением сопутствующих металлов и исключением загрязнением окружающей среды \\Цветные металлы, .М, 1979, №8 стр.26-30. 2. Авт св СССР №522621 -Дьяков В.Е., Никитина В.Д.- Способ рафинирования олова от примесей, опуб 1,06,78- БИ 25-78-с233. 3. Авт св СССР №753154 Дьяков В.Е.,Яковлев М.А.,Никитина В.Д. Способ извлечения индия из сплавов. Опуб 27.06.11.Би№18-11-1082. 4. Авт св СССР №1039231 Дугельный А.П., Дьяков В.Е., Яковлев М.А., Корюкова Л.М.,Способ извлечения индия из свинцового олова. опуб 10.11.11; №31-11-с1126. 5. Авт св СССР №1132562- Дьяков В.Е. Корюков Ю.С., Никитина В.Д., СоловьевБ.А., Яковлев М.А. Способ извлечения индия из свинцового оловянного сплава -оп . 27.06.11; Би№18-11-с1082. 6. Авт св СССР №537521-Дьяков В.Е.,Туманова Т.И. Никитина В.Д, Андреев И.И. опуб 5.07.98г Би25-78-с233 7. Pat. ФРГ 2711508 - Deutschland , Dyakov V.E.,Nikitina V.D.,Jakovlev M.A.,Semenov A.E.,Suturin S.N.,Jurchenko L.I.,Selivanov I.M.,Tumanova T.I.,Andreev I.I.,Alexeev S.A.,Grebenikov N.S..”Verfahren zur Herstellung von Indium”, aus. 20.09.1979. 8. Авт св СССР №680339 Дьяков В.Е., Корюков Ю.С.,Токарев В.С.,Яковлев М.А. -Устройство селективного извлечения металлов -опуб-27.06.11; Би№18-11-с1082. 23 9. Пат.России №1334737- Дьяков В.Е,Галкин Е.А,Корюков Ю.С,Дугельный А.П,Новопашин А.И,.Стекленев В.М - Аппарат извлечения индия из расплавленных металлов; Опубл: 27.06.2011; Би№18-11-с1083. 10.-Пат.России №1338423-Галкин Е.А., Дьяков В.Е.,. Дугельный А.П, Корюков Ю.С., Новопашин А.И. и Стекленев В.М. -Аппарат для извлечения индия из расплавленного металла. Опуб 1996.11.27, БИ№28-96-с243. 11. Дьяков В.Е.,Семенов А.Е., Разработка и внедрение технологии утилизации отходов плавленых хлоридов цветных металлов \\Цветная металлургия, 1978г-№9,с44-46. 12. Пат.России №1401903- Галкин Е.А.,Алексеев С.А.,Дьяков В.Е.,Дугельный А.П.,Корюов Ю.С.,Новопашин А.Е., Стекленев В.М., Аппарат извлечения индия из расплавленных металлов; опубл 1996.10.10. Би№28-96-с243. 13. Дьяков В,Е, Исследование экстракции индия расплавом солей из металлических отходов,\\ Изв ВУЗов Цветн метал, 2012, №4, с30-34. 14. Авт св СССР №1111498-Зыкус М.Ю., Дьяков В.Е., Несмелов В .Н., Никитина В.Д., Соловьев Б.А., Корюков Ю.С., Дугельный А.П., Новопашин А.И.и Яковлев М.А.- Аппарат для извлечения индия из свинцово-оловянных сплавов- опуб 27.06.11. Би№18-11-с1082. ИССЛЕДОВАНИЕ ВЛИЯНИЯ ГЕОМЕТРИИ КАНАЛА ВОЛОКИ И УСЛОВИЙ ТРЕНИЯ НА НАПРЯЖЕННО-ДЕФОРМИРОВАННОЕ СОСТОЯНИЕ В ПРОЦЕССЕ ВОЛОЧЕНИЯ МЕДНОЙ ПРОВОЛОКИ В СРЕДЕ DEFORM 3D Лошкарев О.Н., Маннабов Ё.А. НИТУ «МИСиС», г. Москва В настоящее время для анализа процессов обработки металлов давлением широко используются хорошо зарекомендовавшие себя методы математического моделирования, реализованные в виде программных продуктов ANSYS, LS-DYNA, DEFORM 3D, QFORM и др. Исследование влияния геометрии инструмента и трения на напряженно-деформированное состояние металла при волочении круглых изделий выполнено с использованием моделирования процесса волочения в конечно-элементном комплексе DEFORM-3D [2] . Рассмотрен процесс волочения круглого сплошного профиля из круглой заготовки. При проведении компьютерного моделирования были приняты следующие условия и допущения: материал деформируемой среды – медь из базы DEFORM-3D (copper machining CuC2) рассматривался один переход с 8 мм на 7,6 мм (обжатие 9,75 %); начальная температура - 20 C0; трение при волочении по закону Кулона – 0,07; 0,1; 0,15 [1]; рабочие углы волоки - 12°; 18°;24°; инструмент (волока, рис. 1) - абсолютно жесткое тело (материал – сталь Х12МФ), 3D модели инструмента были подготовлены отдельно с применением пакета твердотельного моделирования SolidWorks; скорость волочения- 50 мм/с; величина калибрующего пояска lкп - 2 и 5 мм; для построения трехмерной упорядоченной сетки конечных элементов выбраны оболочечные элементы, конечно - элементная сетка катанки была создана с использованием 26584 элементов (длина ребра элемента 0,5 мм); количество шагов моделирования – 100. 24