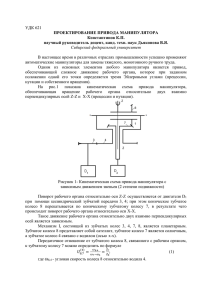

1. Характеристика производственной деятельности АО «Металлургический завод «Электросталь». Сырьевая и топливная база Пройдя за 100 лет своего существования долгий и сложный путь, завод является современным многопрофильным предприятием, способным производить широкую гамму металлопродукции, имеющим авторитет и уважение у смежников и потребителей. Металлургический завод «Электросталь» во всем мире знают и уважают как стабильно работающего надежного партнера. За время существования завода здесь было разработано и освоено более 2000 марок стали и сплавов, в которых содержится вся таблица Д.И. Менделеева. Разнообразие и сложность композиций продукции с маркой «Электросталь» уникальны. Завод «Электросталь» выпускает жаропрочные сплавы для реактивной авиации и космических аппаратов, термобиметаллы и сплавы с особыми физическими свойствами для приборостроения, радиотехники и средств связи, авиационной промышленности, конструкционные, космических шарикоподшипниковые, кораблей, ракет, инструментальные, быстрорежущие, нержавеющие стали и прецизионные сплавы. Сортамент выпускаемой АО «Электросталь» продукции включает сортовой катаный и кованый прокат круглых, квадратных и полосовых профилей, прокат со спецотделкой поверхности, холоднокатаную ленту и холоднотянутую проволоку, горячекатаный лист, прессованные заготовки и поковки различных типоразмеров и назначений. Завод работает только на привозном сырье (лом не должен быть заражен медью, фосфором), кирпич для печей привозят с Украины. Поставщиками завода являются: Североникель, Норильск, Мончегорск (поставляют никель и кобальт), Челябинский и Ключевской комбинаты (поставляют ферросплавы). Посредником является «НордМет». Топливом для завода служит природный газ, поставляемый по газопроводу Новый Уренгой-Центр. Электроэнергию завод получает от РАОЕС России. Вода поступает по водоводу из реки Клязьма, а также артезианских скважин. Для оборотной воды используются отстойники. Водный режим - стесненный. Заказчиками завода специализированного являются машиностроения, предприятия металлургические общего и предприятия, предприятия авиапромышленности, обороны и космоса, ракетокосмические предприятия и предприятия автомобилестроения: корпорация «Энергия», АО «АвтоВАЗ» (Тольятти), АО «ЗИО Машзавод» г. Подольск, АО «Рыбинские моторы», «Ступинский металлургический комбинат», «Брянский машиностроительный завод», «Машиностроительный завод» г. Электросталь, известная зарубежная фирма «General Electric». Цеха завода в зависимости от их назначения и роли в осуществлении основных функций металлургического предприятия делятся на: основные (сталеплавильные, кузнечно-прессовые, прокатные цехи, цех термической обработки, литейный цех), вспомогательные (ремонтно-механический, кислородный, теплосиловой цехи, цех испытаний, центрально-исследовательская лаборатория, цех контроля измерительных приборов и автоматики (КИПиА), автотранспортный цех), Основные цехи определяют производственную мощность и профиль металлургического предприятия. Вспомогательные цехи используются для обеспечения нормальной работы цехов производимыми услугами: ремонтами, транспортом, энергоносителями. Оборудование, которым располагает завод, весьма разнообразно. Наряду с традиционными сталеплавильными агрегатами (дуговые, индукционные печи) имеются агрегаты спецметаллургии - вакуумно-индукционные, вакуумно-дуговые, электрошлаковые печи. Прокатные цеха оборудованы среднесортным прокатным станом «600», полунепрерывным средне- мелкосортным станом «350/250», листовым станом «Кварто-1000» горячей прокатки, станом «Кварто-400» оборудованием для холодной прокатки ленты, а также производства проволоки. Кузнечное производство оснащено молотами, двумя гидравлическими прессами усилием 40МН, экструдинг-прессом усилием 63МН и радиально-ковочной машиной. В августе 1992 года впервые завод «Электросталь» получил международный сертификат на выпускаемую заводом продукцию от экспертов немецкой фирмы ТUF (Берлин-Бранденбург). Были сертифицированы многие виды выпускаемой акционерным обществом продукции. Предприятие получило право поставки металлопродукции прокатного и кузнечного производства по заданным стандартам. В июне 2002 года была осуществлена сертификация системы качества по стандарту ИСО 9002 фирмой ТUF Берлин-Бранденбург. Работа акционерного общества в области качества впоследствии была отмечена национальными призами и премиями, а также иностранными и международными дипломами и «Европейского общества», Испания). призами (диплом «СовАск», приз 2.Основные свойства и характеристики стали 12Х18Н10Т Основные свойства и характеристики стали 12Х18Н10Т В век бурного развития инновационных технологий все чаще появляются новые виды материалов, которые создаются для успешного применения в различных отраслях. В такой отрасли, как металлургическая промышленность, создание нержавеющей стали позволило продлить сроки службы многим деталям, оборудованию и машинам. Все марки нержавеющей стали являются прочными, экологически безопасными и долговечными материалами, поэтому их создание привело к новому витку развития в металлургической промышленности. Наиболее распространенной считается марка стали 12Х18Н10Т, и ее свойства и характеристики. Нержавеющая сталь 12Х18Н10Т Эта марка одна из самых распространенных для применения во многих областях промышленного производства. Хромоникелевые содержащие титан нержавеющие материалы аустенитной группы, имеют свое обозначение букву «А» и дополнительный номер, который указывает на химический состав, который есть в марке стали и применяемость в пределах этой группы. Ее выплавляют в дуговых электропечах. Основным элементом в данном сплаве является железо, а также и многие другие элементы, которые составляют остальную часть сплава. Химический элемент хром — от 17 до 19%, никеля в пределах 9-11%, титана около 0,8%, содержание кремния в пределах 0,8%, сера до 0,02%, марганца менее 2%, меди до 0,03%, фосфора около 0,035% и углерода до 0,12%. Такой химический состав регламентируется ГОСТ 563272. Основные характеристики На основные характеристики нержавеющей стали очень влияют входящие в ее состав легирующие компоненты. Больше всего в этой марке содержится хрома и никеля, поэтому хром обеспечивает своим содержанием усиление антикоррозийных характеристик стали и способности металла к пассивации. Принадлежать к группе аустенитов помогает присутствие никеля, это свойство имеет большое значение, поскольку позволяет нержавеющему материалу сочетать технологичность с широким комплексом эксплуатационных характеристик. Марка стали хорошо прокатывается в горячем и холодном состоянии, имеет высокую степень устойчивости к коррозии в агрессивной среде, а также в серной кислоте. Nativ Ttarget Окно — источник света или украшение? Окно давно перестало быть просто источником света в помещении, это помимо прочего, элемент как внешнего, так и внутреннего дизайна. Современные технологии позволяют... Узнать подробнее... Иметь полностью аустенитную однородную структуру при температуре, превышающую 900оС, помогает углерод, который имеет сильное воздействие. Ферритные свойства дают остальные химические элементы. Межкристаллическую коррозию помогает устранить титан, который вступает в реакцию с углеродом и образует в конечном итоге тугоплавкий карбид. Кремний отвечает за плотность стали, а также повышает прочность и предел текучести материала, но снижает пластичность металла, что усложняет процесс прокатки в холодном состоянии. Получить в процессе производства мелкозернистую сталь помогает марганец, он способствует замедлению скорости роста зерна. Сплав активно используется для сварных хромоникелевых конструкций в криогенной технике и повышенное содержание фосфора может отрицательно повлиять на механические свойства сплава, поэтому его содержание не может превышать допустимую норму. При низких температурах могут снижаться механические характеристики металла, если происходит сильная первичная ликвация в процессе кристаллизации. К главным преимуществам стали нужно отнести высокую пластичность и ударную вязкость. Среди недостатков — невысокая устойчивость к коррозии в среде с ионами хлора и в серной и соляной кислоте. Технические свойства Марка нержавеющей стали 12Х18Н10Т имеет свои технические характеристики: Удельный вес (плотность) — 7920 кг/м3 Термическая обработка — закалка 1060-1100 ºС (вода) Температурный режим: ковки — в начале 1200 ºС, с конца 850 ºС, сечение 350 мм охлаждается на воздухе Твердость сплава — НВ 10-1 = 179 МПа Свариваемость металла — не имеет ограничений, способы сварки — РДС, КТС, ЭШС, желательно с последующей термообработкой Обработка резанием возможна только в закаленном состоянии при HB 169 и σв = 610 МПа, Кuтв.спл = 0,85, Кuб.ст =0,35 Жаростойкость: в воздухе при температуре 650 °С 2-3 группа стойкости, при температуре 750 °С 4-5 группа стойкости Максимальная выносливость σ1=279 МПа, n=107 Флокеночувствительность — отсутствует. Сфера применения Марка нержавеющей стали 12Х18Н10Т сразу стала широко применяться во многих сферах. Здесь многое зависит от степени прочностных качеств. Она занимает главные позиции среди других марок сталей на рынке современного металлопроката. Уникальные качественные характеристики позволяют применять ее: в пищевой промышленности — мясная, алкогольная, молочная; нефтяной и химической отраслях; сектор топлива и энергетики; машиностроение. С помощью автоматической и ручной сварки металл хорошо обрабатывается, чаще всего листовая нержавеющая сталь этой марки применяется в сварных системах в криогенной технике. Она также используется в производстве теплообменного оборудования — трубопроводы, паронагреватели высокого давления, аппаратура для печей и коллекторов выхлопных систем. Нержавеющая сталь данной марки используется в производстве бесшовных нержавеющих труб, которые функционируют под большим давлением и при повышенных температурах в химической, пищевой и фармацевтической промышленности. Благодаря содержанию титана она не намагничивается, а углерод придает ей высокий уровень прочности. Уникальное сочетание технических свойств и характеристик нержавеющей стали данной марки сделали ее очень популярной и востребованной практически во всех отраслях промышленности. Готовые изделия, выполненные из такой стали, обладают повышенной прочностью, они долговечны, а ее качества сохраняются в течение длительного срока эксплуатации. Общие сведения марки 12Х18Н10Т Таблица 1 – Характеристика стали Таблица1 Обозначение Группа Группа Темпе- Темпе- Марка стали или сплава марки ГОСТ ТУ по стали или (06-12) нерж Х18Н(9-12) (Т) (Л)(Ш)(ВД) Температура Способ охлаж- Группа нагрева ратура ратура конца ковки дения или дефорпечи нагрева не ниже С° группа мации при металла термообработки посадке под не ковку выше (по С°. печи)С°. 2 800 1180 800 На воздухе 1 Заменитель стали: 08Х18Г8Н2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х22Н6Т, 08Х17Т, 15Х25Т, 12Х18Н9Т. Вид поставки сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 18907-73. Лист толстый ГОСТ 7350-77. Лист тонкий ГОСТ 5582-75. Лента ГОСТ 4986-79. Проволока ГОСТ 18143-72. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 25054-81. Трубы ГОСТ 9940-81, ГОСТ 994181, ГОСТ 14162-79. Назначение детали, работающие до 600 °С. Сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от -196 до +600 °С, а при наличии агрессивных сред до +350 °С. Сталь коррозионно-стойкая аустенитного класса. Таблица 3 – Химический состав Химический элемент % Кремний (Si), не более 0.8 Медь (Cu), не более 0.30 Марганец (Mn), не более 2.0 Никель (Ni) 9.0-11.0 Титан (Ti) 0.6-0.8 Фосфор (P), не более 0.035 Хром (Cr) 17.0-19.0 Сера (S), не более 0.020 Таблица 4 – Механические свойства Сечение, мм Термообработка, состояние поставки Прутки. Закакла 1020-1100 °С, воздух, масло или 60 вода. 196 510 40 55 590-830 20 Прутки шлифованные, обработанные на заданную прочность. Прутки нагартованные <5 930 Листы горячекатаные или холоднокатаные. Закалка >4 1000-1080 °С, вода или воздух. 236 530 38 Листы горячекатаные или холоднокатаные. Закалка <3,9 1050-1080 °С, вода или воздух. 205 530 40 Листы горячекатаные нагартованные или холоднокатаные <3,9 Поковки. Закалка 1050-1100 °С, вода или воздух. <1000 Проволока термообработанная Трубы бесшовные термообработки. горячедеформированные без 880-1080 10 196 510 35 1,0-6,0 540-880 20 3,5-32 529 40 40 Таблица 5 – Механические свойства при повышенных температурах t испытания, °C KCU, Дж/м2 Закалка 1050-1100 °С, охлаждение на воздухе. 20 225-315 550-650 46-74 66-80 215-372 500 135-205 390-440 30-42 60-70 196-353 550 135-205 380-450 31-41 61-68 215-353 600 120-205 340-410 28-38 51-74 196-358 650 120-195 270-390 27-37 52-73 245-353 700 120-195 265-360 20-38 40-70 255-353 Таблица 6 – Технологические свойства Температура ковки Начала 1200, конца 850. Сечения до 350 мм охлаждаются на воздухе. Свариваемость сваривается без ограничений. Способы сварки: РДС (электроды ЦТ-26), ЭШС и КТС. Рекомендуется последующая термообработка. Обрабатываемость резанием В закаленном состоянии при НВ 169 и Флокеночувствительность не чувствительна 3. Сортамент применяемых в КПЦ-2 слитков При назначении слитков в КПЦ-2 на участке РКМ SMX600/12МН руководствуются таблицей11, учитывая профиль и максимальные размеры поковок. Таблица 7 – Назначение слитков для производства сортовых размеров Метод выплавки Слиток ОИ, ОД, ВИ ЭШП ВДП Максимально возможные поковочные размеры, мм Круг Квадрат #600кг 150 140 Ø600кг 150 140 Ø680кг 150 140 Ø750кг 155 145 Ø1000кг 200 160 Ø1060кг 175 140 Ø1220кг 215 180 Ø1350кг 200 180 Ø1300кг 210 185 Ø1520кг 230 195 #1450кг 220 195 #1800кг 245 215 Ø1800кг 250 215 Ø1900кг 245 215 Ø250мм 160 140 Ø320мм 200 180 Ø360мм 230 200 Ø425мм 270 240 Ø320мм 190 170 Ø380мм 230 200 Ø400мм 240 215 При ковке металла в КПЦ-2 на участке РКМ SMX600/12МН применяют слитки указанные в таблице 8. Таблица 8 – Размеры слитков Развес слитков Способ выплавки Размеры «черных» слитков, Длина слитков мм (с прибыльной частью),мм Диаметр Диаметр верхней части,мм нижней части,мм #600кг 320 240 1460 Ø600кг 310(290*) 260(245*) 1270 Ø680кг 310(290*) 240(220*) 1600 Ø750кг 375(355*) 278(258*) 1350 Ø1000кг 433(410*) 348(328*) 1300 Ø1060кг 370 280 1700 Ø1220кг 440 345 1300 Ø1350кг 480(465*) 350(335*) 1350 480(460*) 350(330*) 1250 480(460*) 370(350*) 1400 445 335 1250 #1800кг 444 388 1600 Ø1800кг 510 410 1400 Ø1900кг 480 380 1600 Ø250мм 250 250 1200-2000 Ø320мм 320 320 1200-2000 360 360 1200-2000 Ø425мм 425 425 1200-2000 Ø320мм 320(300*) 320(300*) 1050-1800 380(360*) 380(360*) 1050 400(380*) 400(380*) 1050 Ø1300кг Ø1520кг #1450кг Ø360мм Ø380мм 400 ОИ, ОД, ВИ ЭШП ВДП В таблицах указаны следующие принятые обозначения способов выплавки и переплавов: -электрошлаковый переплав - Ш -вакуумно-индукционная выплавка - ВИ -вакуумно-дуговой переплав - ВД -электронно-лучевой переплав - ЭЛ -плазменно-дуговой переплав -П -вакуумно-индукционная выплавка+ +вакуумно-дуговой переплав - ИД - ИП -вакуумно-индукционная выплавка+ +плазменно-дуговой переплав 4. Технологический процесс изготовления продукции Общая схема технологического процесса ковки на РКМ приведена на рисунке 1. 1. Приём слитков и заготовок со склада РКМ 2. Подготовка слитков и заготовок к ковке 4. Ковка металла на РКМ 3. Нагрев металла в кольцевых печах 5. Контроль сечения поковок, резка металла, измерение геометрических размеров 6. Клеймение металла, взвешивание, уборка металла на стеллажи 8. Термическая обработка металла 7. Охлаждение металла 9. Обработка/отделка металла (правка, шлифование, осветление, обточка поверхности, обдирка и торцовка), взвешивание 10. Сдача образцов в цех испытаний. Контроль за результатами испытаний. Предъявление металла ОТК. Принятие решения по соответствию продукции 11. Взвешивание, упаковка, складирование и хранение годной и несоответствующей продукции в специальных стеллажах. Предъявление несоответствующей продукции на КПК. Заверка рабочих карт ОТК на соответствующую продукцию для сдачи 12. Сдача 12. Оформление документов о качестве металла в готовой продукции. Сдача металла в другие цеха отдел сбыта Рисунок 1 – Схема технологического процесса изготовления кованых заготовок 5. Описание оборудования РКМ Машина радиальной ковки SMX 600 усилием ковки 12мН (далее - РКМ) -гидравлическая предназначена ковочная машина с для автоматическим управлением горячей деформации жаропрочных,быстрорежущих,инструментальных,конструкционных,нержаве ющих,титановых сталей и сплавов. РКМ может деформировать все материалы, пригодные для деформации по технологии обычной свободной ковки. Основные технические характеристики Максимальный диаметр цилиндрической заготовки , мм 600 Минимальная длина заготовки , мм 700 Максимальный размер квадратной заготовки , мм 450 Максимальная длина заготовки , мм 2000 Максимальная масса заготовки ,кг 2200 Диаметр готового изделия круглого сечения , мм 60-240 Размер готового изделия квадратного сечения, мм 60-240 Максимальная ширина полосы , мм 350 Минимальная высота полосы, мм 40 Минимальная длина полосы . мм 2000 Максимальная длина полосы, мм 12000 Максимальное отношение ширины и высоты полосы 6:1 Количество главных цилиндров 4 Усилие прессования каждого цилиндра МН 12 Число ходов при ковке (около) в минуту 100 Число ходов при чистовой обработке в минуту от150 до 220 Максимальный ход инструмента , мм 240 Скорость движения главного цилиндра, мм/сек 150 Открытие главного цилиндра (с макс. инструментом),макс.мм 600 Ковочные манипуляторы SMM 450/25 со станинами скольжения Количество манипуляторов 2 Максимальный момент зажима каждого манипулятора, кНм 45 Грузоподъёмность каждого манипулятора, кг 2500 Угол вращения каждых клещей манипулятора, град. от 0 до 90 Скорость манипулятора во время ковки, мм/сек от0 до 800 Скорость манипулятора во время движения, мм/сек от 0 до 800 Диапазон зажима круглых изделий, мм от 60 до 600 Диапазон зажима прямоугольных изделий, мм от 40 до450 Путь перемещения при макс.длине заготовки,мм 12000 Загрузочное устройство Максимальное сечение заготовки, мм 600 Максимальная длина заготовки, мм 3000 Максимальный вес заготовки , кг 220 Разгрузочное устройство Максимальное сечение готового изделия, мм 500 Максимальная длина готового изделия, мм 12000 Максимальный вес готового изделия, кг 2200 Гидравлическое оборудование Двигатели главного привода, гидравлические насосы, шт 8 Максимальное рабочее давление, бар. 350 Номинальное давление ( в ковочном режиме) макс.бар. 320 Мощность каждого главного приводного двигателя, квт 355 Общая мощность двигателей главного привода, квт 2840 Мощность манипуляторов и вспомогательных агрегатов, квт 710 5.1 Главный цилиндр Главные цилиндры работают как большой обратный клапан. Главный цилиндр отвечает контролируются за положение серво-клапаном и штамповочного датчиком пресса. линейных Движения перемещений. Штамповки контролируются тензодатчиком давления. Основные насосы доставляют постоянное масло к главным цилиндрам, а затем к плунжерному механизму главного цилиндра, смещаются в заднюю позицию и масло направляется к верхнему резервуару, а оттуда обратно к главному. BG 04550/4 Пос тоянная подача масла главными насосами Возвра тное давление главного цилиндра Цилиндр управления Датчик положения Преобраз ователь давления Рисунок 2 – Схема главного цилиндра Для того чтобы держать уровень масла над дивизором, был установлен большой контролируемый пластинчатый клапан в верхней части главного резервуара. Он работает вместе с переключателями уровня верхнего резервуара. BG 0410 Датчик уровня масла Е71- Переливной бак F562 Поз. 22.1 и реле уровня масла Ee11-F502.1 и Е11-F502/1 Поз.23.1 Рисунок 3 – Схема главного цилиндра Когда уровень масла меняется E11-F502.2 подает сигнал, затем открывается пластинчатый клапан (сбрасывающий клапан) полностью. При минимальном уровне масла пластинчатый клапан закрывается полностью. После получении информации об уровне масла пластинчатый клапан (сбрасывающий клапан) регулирует поток масла из верхнего резервуара в главный. 5.2 Краткое описание конструкции и принцип работы оборудования Ковочный узел. Ковочный узел состоит из литой рамы, в которой размещены четыре рабочих цилиндра. Все четыре цилиндра идентичны. Каждый из них состоит из ползуна ,имеющего гидравлический привод и управляемого программируемым сервоблоком. Парный синхронный ход четырёх ползунов достигается с помощью системы серворегулирования. Управление каждым отдельным ползуном обеспечивается клапаном, установленным в цилиндре ползуна. Режимы РКМ может работать в следующих режимах: -в ручном режиме (выполнение отдельных функций для тестирования или наладки), -в автоматическом режиме (автоматическая ковка). Манипуляторы SMM 450/25 и направляющие станины РКМ оснащена двумя манипуляторами. Они движутся с помощью зубчатой передачи по направляющим станинам с помощью двух гидроприводов и зубчатых реек. Манипуляторы служат механизмом подачи и вращения заготовки по центру ковочных инструментов. Манипулятор оснащён двумя зажимными приспособлениями, работающими независимо друг от друга, и предназначенными для захвата слитков и заготовок круглого и прямоугольного профиля. Приводом зажимных приспособлений являются гидравлические цилиндры. Шпиндель манипулятора установлен в корпусе таким образом, что он может выполнять движение в осевом направлении. Манипулятор движется с постоянной скоростью, однако шпиндель манипулятора, удерживающий заготовку, остаётся неподвижным во время деформации, что предотвращает изгиб заготовки .Кроме того это гарантирует компенсацию увеличения длины заготовки. После ковки шпиндель манипулятора устанавливается в исходное положение. Движение шпинделя манипулятора осуществляется гидравлическим цилиндром с сервоуправлением. Для изготовления круглых прутков шпиндель манипулятора оснащён приводом вращения. Во время ковки круглых заготовок ,перед каждым ходом прессования заготовка подвергается осевому и вращательному движению. Чтобы избежать перекручивания заготовки шпиндель манипулятора не вращается во время деформации. Запрограмированный шаг вращения шпинделя манипулятора выполняется во время каждого ковочного хода приводной системой ,состоящей из приводного двигателя с регулируемой скоростью, червячной передачи и системы сервоуправления. Система управления осуществляет периодическую остановку вращения шпинделя. Охлаждающая вода, гидро- и электроэнергия подаются к каждому манипулятору по питающим коммуникациям. Центрирующее устройство. С каждой стороны ковочного узла находится центрирующее устройство. Центрирующие ролики имеют гидравлический привод и предназначены для ввода поковки в зону деформации, а так же поддерживают заготовку при её выходе из ковочного инструмента. Опоры заготовки. В направляющих станинах манипуляторов имеется пять опор заготовки .Они служат опорами для длинных поковок во время ковки и опорой свободного конца заготовки во время её снятия. Приводом опор являются гидравлические цилиндры. Загрузочно-разгрузочное устройство РКМ оснащена загрузочно-разгрузочным устройством, состоящим из загрузочного и разгрузочного механизмов, а также подающего и отводящего рольгангов. С помощью этих устройств заготовка подаётся на ось ковки, а готовая поковка выгружается на отводящий рольганг. Движения рычагов и зажим-разжим клещами осуществляется гидравлическим приводом. Система замены ковочных инструментов (бойков). Состоит из сменного устройства, двух взаимозаменяемых сменных магазинов , двух центрирующих устройств для смены бойков и двух стеллажей. Бойки укладываются в магазины и подаются манипуляторами на машину. Сменное устройство предназначено для загрузки и разгрузки сменных магазинов бойками за пределами ковочной машины. Монтажно-демонтажное устройство Используется во время ТО и ремонта (монтажа-демонтажа)деталей ползунов. С помощью этого приспособления можно демонтировать шток поршня со всеми внутренними деталями. Ковочные инструменты (бойки) Бойки предназначены для ковки прутков круглого и квадратного сечения, для уменьшения сечения: 7:1 (можно более 10:1 ). Бойки изготовлены из реставрируются шлифованием. жаропрочного сплава, по мере износа Гидравлическое оборудование. В состав гидравлического оборудования РКМ входят: главные приводные насосы для обеспечения движения ползунов пресса, - дополнительные насосы для вспомогательных узлов, - центральный маслобак фильтровально-охлаждающих систем. Для поддержания масла в рабочем температурном режиме имеется масляно-водяной пластинчатый теплообменник. Нагревание масла происходит за счёт управляемого перепада давления в гидравлической системе. Гидравлические приводы предназначены для: - движения ползунов пресса, - позиционирования ползунов пресса, - центрирующего устройства, - продольного движения манипуляторов, - осевого и вращающего движения шпинделя манипулятора, -зажимных механизмов манипулятора, -опор заготовки, -медленного движения ползунов пресса во время смены инструмента. Система смазки Автоматическая система смазки питает жидкой и густой смазкой точки смазки на машине и на вспомогательном оборудовании. Механические детали ,находящиеся внутри корпуса манипулятора, получают смазку от централизованного смазывающего блока, связанного с манипулятором. Регулярная ручная смазка требуется только для зажимных устройств манипулятора. Порядок работы оборудования. Нагретая заготовка подаётся рольгангом к загрузочному устройству, захватывается загрузочным механизмом , который подаёт заготовку манипулятору. Манипулятор зажимает заготовку и подаёт её в зону ковки. Четыре бойка синхронно перемещаются к оси ковки и производят деформацию заготовки. Процесс ковки ведётся двумя манипуляторами с последовательным перехватом поковки то одним, то другим манипулятором. После окончания каждого цикла деформации зона ковки освобождается от заготовки, и бойки устанавливаются под размер следующего прохода. После окончания последнего в маршруте ковки прохода манипулятор со стороны разгрузочного устройства с зажатой поковкой встаёт в крайнее положение для выгрузки готового изделия. Производится захват поковки разгрузочным устройством, и выгрузка изделия на отводящий рольганг. Замена ковочного инструмента (бойков) Снятие бойков. Поставить центрирующее устройство для замены бойков (далеецентрирующее устройство) на направляющие станины манипулятора между манипулятором и ковочным блоком. Загрузить в центрирующее устройство пустой сменный магазин. Зажать губками манипулятора дорн сменного магазина. Отвести манипулятор от центрирующего устройства. Убрать краном центрирующее устройство. Подать манипулятором сменный магазин в зону ковки, и установить его в направляющих на ковочном блоке. Разжать зажимные губки манипулятора. Отвести манипулятор от ковочного блока. Оценить позиционирование сменного магазина и при необходимости откорректировать его положение вручную. Переместить бойки (в режиме смены инструмента) вплотную к кассете сменного магазина. Зафиксировать бойки в кассете с помощью кривошипных механизмов. Убедиться в надёжности крепления бойков в магазине. Вывернуть крепёжные болты бойков. Развести ковочные цилиндры. Подвести манипулятор и зажать дорн сменного магазина. Вынуть сменный магазин из ковочного блока манипулятором. Переместить манипулятор с зажатым магазином от ковочного блока. Поставить центрирующее устройство между ковочным блоком и манипулятором. Выгрузить сменный магазин из манипулятора в центрирующее устройство. Отвести в сторону манипулятор. Краном убрать сменный магазин. Убрать краном центрирующее устройство. Установка бойков Установить центрирующее устройство на направляющие станины манипулятора. Загрузить краном в центрирующее устройство сменный магазин с установленными в нём бойками. Зажать губками манипулятора дорн сменного магазина. Отвести манипулятор от центрирующего устройства. Убрать центрирующее устройство. Установить сменный магазин в направляющих ковочного блока. Разжать губки манипулятора и отвести манипулятор в сторону. Оценить позиционирование сменного магазина и при необходимости откорректировать его положение вручную. Переместить ковочные цилиндры вплотную к установленным в кассете бойкам. Затянуть крепёжные болты бойков. Освободить бойки от крепления в магазине с помощью кривошипных механизмов. Развести ковочные цилиндры с закреплёнными на них бойками. Вынуть манипулятором пустой сменный магазин. Поставить на рельсы центрирующее устройство. Загрузить сменный магазин в центрирующее устройство. Убрать краном сменный магазин. Убрать краном центрирующее устройство.