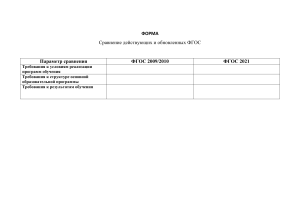

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РФ Федеральное государственное автономное образовательное учреждение высшего образования «Южно-Уральский государственный университет (национальный исследовательский университет)» Политехнический институт Заочный Факультет Кафедра «Промышленная теплоэнергетика» Направление подготовки 13.03.01 «Теплоэнергетика и теплотехника» ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА ПРОВЕРЕНА Рецензент, Главный энергетик ООО "ЧОМЗ" ____________ А.Ю. Копылов «____» ____________2021 г. ДОПУСТИТЬ К ЗАЩИТЕ Заведующий кафедрой «Промышленной теплоэнергетики» к.т.н., доцент ____________ К.В. Осинцев «____» ____________2021 г. Выбор источника энергоснабжения для предприятия ООО «ЧОМЗ» на основе ГПУ ТК-500М ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К ВЫПУСКНОЙ КВАЛИФИКАЦИОНОЙ РАБОТЕ БАКАЛАВРА ЮУрГУ–13.03.01.2021.505.13 ПЗ ВКР Консультант по разделу «Безопасность жизнедеятельности», д.т.н., профессор ____________ В.Ф. Бухтояров «____» ____________2021 г. Руководитель работы, к.т.н., доцент _________ С.В. Пашнин «____» _________2021 г. Автор работы, студент группы ПЗ-580 ________ А.Б. Шифаев «____» _________ 2021 г. Консультант по разделу «Экономика и управление», старший преподаватель ____________ Р.А. Алабугина «____»____________2021 г. Нормоконтролер, старший преподаватель ________Р.А. Алабугина «____»__________2021 г. Челябинск 2021 МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РФ Федеральное государственное автономное образовательное учреждение высшего образования «Южно-Уральский государственный университет» (национальный исследовательский университет) «Политехнический институт» Заочный Факультет Кафедра «Промышленная теплоэнергетика» Направление 13.03.01 «Теплоэнергетика и теплотехника» УТВЕРЖДАЮ Зав. кафедрой «Промышленная теплоэнергетика» к.т.н., доцент __________________К.В. Осинцев «____» _________________ 2020 г. ЗАДАНИЕ на выпускную квалификационную работу студента Шифаева Алексея Борисовича Группа ПЗ 580 1. Тема выпускной квалификационной работы бакалавра: Выбор источника энергоснабжения для предприятия ООО «ЧОМЗ» на основе ГПУ ТК-500М утверждена приказом по университету от «26» __04__2021 г. № 714-13/12 2. Срок сдачи студентом законченной работы 15 мая 2021 г. 3. Исходные данные к работе: Мини-ТЭЦ на основе газопоршневой установки ТК500М. Вырабатываемая мощность газопоршневой установки для предприятия ООО «Челябинский Опытно-механический завод» по электричеству 1МВт, по теплоснабжению 1 МВт. Режимы и параметры работы газопоршневого агрегата ТК-500М и вспомогательного оборудования станции. Характеристика топлива - природный газ. 4. Содержание расчетно-пояснительной записки АННОТАЦИЯ ВВЕДЕНИЕ 1 ОБОСНОВАНИЕ И АКТУАЛЬНОСТЬ СТРОИТЕЛЬСТВА ГАЗОПОРШНЕВОЙ СТАНЦИИ НА ПРЕДПРИЯТИИ ООО "Челябинский опытно - механический завод" 2 ОБЗОР ЛИТЕРАТУРНЫХ ИСТОЧНИКОВ 3 СРАВНЕНИЕ ОТЕЧЕСТВЕННЫХ И ЗАРУБЕЖНЫХ ПЕРЕДОВЫХ ТЕХНОЛОГИЙ И РЕШЕНИЙ 4 СПЕЦИАЛЬНАЯ ЧАСТЬ РАЗРАБОТКА ГАЗОПОРШНЕВОЙ СТАНЦИИ 4.1 Описание газопоршневой установки 4.2 Тепловой расчет рабочего процесса двигателя внутреннего сгорания 4.3 Тепловой баланс двигателя 5 НАУЧНО-ИССЛЕДОВАТЕЛЬСКАЯ РАБОТА 5.1 Описание установки ТК-500М 5.2 Принципиальная схема работы газопоршневой установки 5.3 Тепловой расчет теплообменника охлаждающей и теплофикационной воды 6 ЭНЕРГОСБЕРЕЖЕНИЕ 7 ВОПРОСЫ ЭКОЛОГИИ 8 КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ И АВТОМАТИКА 9 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ 10 ЭКОНОМИКА И УПРАВЛЕНИЕ 10.1 Технико-экономический расчет вариантов повышения энергетической эффективности 10.2 SWOT-анализ вариантов технических решений по повышению энергетической эффективности 10.3 Планирование целей проекта в дереве целей 10.4 Планирование мероприятий по реализации проекта(график Ганта) ЗАКЛЮЧЕНИЕ БИБЛИОГРАФИЧЕСКИЙ СПИСОК 5. Перечень графического материала (слайды): 1 План расположения Мини ТЭЦ– 1 лист формата А1 2 Габаритные размеры двигателя LIEBHERR G5296– 1 лист формата А1 3 Газопоршневая установка ТК500-М– 1 лист формата А1 4 Теплообменник теплофикационный воды– 1 лист формата А1 5 Функциональная схема автоматики газоснабжения– 1 лист формата А1 6 Технологическая схема газопоршневой установки – 1 лист формата А1 7 Демонстрационный лист по разделу Экономика и управление –1 лист формата А1 6. Консультанты по работе Раздел Безопасность жизнедеятельности Экономика и управление Консультант Подпись,дата Задание выдал Задание принял (консультант) (студент) В.Ф. Бухтояров Р.А. Алабугина 7. Дата выдачи задания 23 декабря 2020 г Руководитель работы С.В. Пашнин Задание принял к исполнению А.Б. Шифаев КАЛЕНДАРНЫЙ ПЛАН Наименование этапов Выпускной квалификационной работы бакалавра Аннотация. Введение 1 Обоснование темы и ее актуальность 2 Обзор литературных источников 3 Сравнение отечественных и зарубежных передовых технологий и решений 4 Специальная часть 5 НИР 6 Энергосбережение 7 Вопросы экологии 8 Автоматизация 9 Безопасность жизнедеятельности 10 Экономика и управление Заключение Библиографический список Графическая часть Оформление пояснительной записки Срок выполнения этапов работы Отметка о выполнении руководителя 23.12.20-20.01.21 г 20.01.- 01.02.21 г. 01.02.- 15.02.21 г. 15.02.- 20.02.21 г. 20.02.- 28.02.21 г. 28.02.- 03.03.21 г. 28.02.- 03.03.21 г. 03.03.- 04.04.21 г. 03.03.- 04.04.21 г. 03.03.- 04.04.21 г. 04.04.- 04.05.21 01.04.- 10.04.21 г. 15.04.- 01.05.21 г. 15.04.- 10.05.21 г. 01.05.- 15.05.21 г. Заведующий кафедрой _____________________________ К.В. Осинцев Руководитель работы_______________________________ С.В. Пашнин Студент __________________________________________ А.Б. Шифаев АННОТАЦИЯ Шифаев А.Б. Выбор источника энергоснабжения для предприятия ООО "ЧОМЗ" на основе ГПУ ТК500-М.– Челябинск: ЮУрГУ, ПИ, ЗФ; 2021, 82 с., 6 ил., библиогр. список – 54 наим., 5 листов чертежей ф.А1, 2 демонстрационных листа ф.А1. В выпускной квалификационной работе предложено решение выбора источника энергоснабжения для предприятия ООО "Челябинский Опытно - механический завод" с целью снабжения электрической и тепловой нагрузки на собственные потребности завода от газопоршневых установок ТК500-М (ГПС). Целью работы служит уменьшение доли электропотребления из городской сети до минимальных значений, посредством самостоятельной выработки электрической энергии. Совместно с использование тепловой энергии, полученной от ГПС. Произведено сравнение отечественных и зарубежных газопоршневых установок, и их технических характеристик. Выполнен тепловой расчет рабочего процесса ДВС, тепловой баланс двигателя внутреннего сгорания и тепловой расчет теплообменников охлаждающей и теплофикационной воды мини ТЭЦ. Так же описаны энергосберегающие технологии, имеющие место увеличении электрической и тепловой энергии с помощью газопоршневой станции. Рассмотрены вопросы экологии при строительстве мини - ТЭЦ, а так же вопросы безопасности жизнедеятельности при работе на объектах теплоэнергетики и теплотехнологии. Решены задачи автоматизации газоснабжения. Для экономического обоснования выбора вариантов проведен расчет необходимых видов затрат. Разработан организационно-плановый инструментарий анализа и реализации проекта сооружения газопоршневой станции. 13.03.01.2021.505.13 ПЗ Изм. Лист № докум. Разраб. Шифаев А.Б. Провер. Пашнин С.В. Н. Контр. Алабугина Р.А. Утверд. Осинцев К.В. Подпись Дата Выбор источника энергоснабжения для предприятия ООО "ЧОМЗ" на основе ГПУ ТК-500М. Лит. Лист Листов В К Р 3 82 ЮУрГУ кафедра "Промышленная теплоэнергетика" ОГЛАВЛЕНИЕ ВВЕДЕНИЕ………………………………………………………………......... 5 1 ОБОСНОВАНИЕ И АКТУАЛЬНОСТЬ СТРОИТЕЛЬСТВА ГАЗО ПОРШНЕВОЙ СТАНЦИИ НА ПРЕДПРИЯТИИ ООО "Челябинский опытно - механический завод"…………………………….…….………..... 6 2 ОБЗОР ЛИТЕРАТУРНЫХ ИСТОЧНИКОВ…………………………......... 8 3 СРАВНЕНИЕ ОТЕЧЕСТВЕННЫХ И ЗАРУБЕЖНЫХ АНАЛОГОВ….. 10 4 СПЕЦИАЛЬНАЯ ЧАСТЬ…………………….…………..……………...... 13 4.1 Описание газопоршневой установки……………………………......... 13 4.2 Тепловой расчет рабочего процесса двигателя внутреннего сгорания………………….…………..……………….………….…....... 15 4.3 Тепловой баланс двигателя………………………………………......... 24 5 НАУЧНАЯ ЧАСТЬ……………………………………………………....… 31 5.1 Описание установки ТК-500М…….……………………………...…... 31 5.2 Принципиальная схема работы газопоршневой установки.. ……...... 34 5.3 Тепловой расчет теплообменника охлаждающей и теплофикационной воды ………………………………….…..…......... 35 6 ЭНЕРГОСБЕРЕЖЕНИЕ………………………………………………….... 36 7 ВОПРОСЫ ЭКОЛОГИИ………………………………………………....... 43 8 АВТОМАТИЗАЦИЯ ГАЗОСНАБЖЕНИЯ…………………………......... 52 9 БЕЗОПАСНОСТЬ ЖИЗНИДЕЯТЕЛЬНОСТИ………………………....... 56 9.1 Нормы размещения газопоршневой электростанции……………....... 56 9.2 Взрывопожарная и пожарная опасность газопоршневой станции ..... 57 9.3 Степень пожароопасности газопоршневых установок ………...…... 59 9.4 Уровни шума газопоршневых установок………………………......... 61 9.5 Электробезапасность ……………….……………………………........ 62 10 ЭКОНОМИКА И УПРАВЛЕНИЕ…………………………………..….... 66 10.1 Технико-экономический расчет вариантов повышения энергетической эффективности …….……………….………............ 66 10.1.1 Смета капитальных затрат по вариантам технических решений…………………………………………………………......... 66 10.1.2 Расчет текущих затрат по вариантам технических решений………………………………………………………........... 69 10.1.3 Расчет срока окупаемости проекта…………………............. 71 10.2 SWOT-анализ вариантов технических решений по повышению энергетической эффективности…………………………………....... 72 10.3 Планирование целей проекта в дереве целей.. ……………………. 75 10.4 Планирование мероприятий по реализации проекта (график Ганта)………….…………… …………………………........ 76 ЗАКЛЮЧЕНИЕ………………………………………………………………. 78 БИБЛИОГРАФИЧЕСКИЙ СПИСОК……………………………………..... 80 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 4 ВВЕДЕНИЕ Энергоемкость экономики России в среднем в 2,5 раза выше среднемировой. По разным оценкам, потенциал энергосбережения в России составляет от 35 до 45% годового потребления энергии, или от 300 до 400 миллионов тонн условного топлива. т. в натуральном выражении [2]. По оценкам, до 2015 года темпы снижения энергоемкости при отсутствии согласованной государственной политики в области энергоэффективности могут резко замедлиться. Высокие удельные затраты на энергию в промышленном и жилом секторе негативно влияют на конкурентоспособность российской экономики. Недостаток энергии в результате ее нерационального использования может стать существенным фактором замедления экономического роста страны. Систематическая работа в области энергосбережения и повышения энергетической эффективности в различных секторах и сферах российской экономики началась после принятия Федерального закона Российской Федерации от 23.11.2009 № 261-ФЗ «Об энергосбережении и повышении энергетической эффективности и о внесении изменений в некоторые законодательные акты Российской Федерации. На государственном уровне принят ряд федеральных программ и законопроектов, направленных на повышение энергоэффективности экономики России, ключевой задачей которых является снижение энергоемкости ВВП на 40% к 2020 году. В настоящее время наблюдается тенденция к строительству децентрализованных комбинированных источников электроснабжения и теплоснабжения, устанавливаемых как в существующих отопительных котельных, так и во вновь построенных источниках тепла. В последнее время все более очевидным преимуществом стали пользоваться газoпоршневые установки внутреннего сгорания для выработки электрической и тепловой энергии. Анализ рынка потребителей электроэнергии выявил, что многие (30%) потребители не нуждаются в десятках и сотнях мегаватт и не нуждаются в централизованном энергоснабжении, основные потери которого происходят при транспортировке. В таких условиях реальным решением для эффективности энергоснабжения является развитие автономного или комбинированного производства электроэнергии и тепла за счет использования газoпоршневых установок. Собственное производство оправдывает затраты, так как его цена в 1,5-2 раза ниже [40], чем энергия в централизованных сетях. Газопоршневые установки - это полная независимость от региональных энергоносителей, надежность и отсутствие затрат на строительство распределительных и распределительных сетей. В основе работы газопоршневого агрегата лежит принцип работы двигателя внутреннего сгорания, в котором химическая энергия сгорания топлива преобразуется в механическую работу движения вала генератора. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 5 1 ОБОСНОВАНИЕ И АКТУАЛЬНОСТЬ СТРОИТЕЛЬСТВА ГАЗОПОРШНЕВОЙ СТАНЦИИ НА ПРЕДПРИЯТИИ ООО "Челябинский опытно - механический завод" Газопоршневые агрегаты (мини-ТЭЦ) предназначены для производства электроэнергии и тепла с низкими затратами энергоресурсов. В таблице 1.1 представлены альтернативные методы производства электроэнергии и тепла [36]. Таблица 1.1 - Альтернативные методы производства электроэнергии и тепла Проблема Предложения Газопоршневые Увеличение за- электростанции трат компании (ГПЭ) на электроэнергию Газовые турбины Паровые электростанции Стоимость выработки за 1кВт энергии 1000 евро 2000 евро 600-800 евро Трудоёмкость Сравнительно с газовыми турбинами частая смена ГСМ Дорогое и трудоёмкое технологическое обслуживание Низкий КПДстанции По стоимости и трудоемкости оптимальным выбором будут газопоршневые электростанции. Преимущества Газопоршневых установок: - высокий коэффициент полезного действия (до 91%), достигаемый за счет полного использования тепловой энергии сгоревшего газа; - срок службы использования ГПУ до 35 лет; - стоимость получаемой электроэнергии в 3 раза ниже тарифов на электроэнергию от сетевых компаний[44]; - На каждый киловатт произведенной электроэнергии приходится один киловатт энергии рекуперации тепла. Работа газопоршневых агрегатов (ГПА) основана на принципе работы двигателя внутреннего сгорания, в котором химическая энергия топлива, сжигаемого в цилиндрах двигателя, преобразуется в рабочую механическую энергию движения вала генератора. Промышленность производит два основных типа газопоршневых агрегатов: газовые двигатели с искровым зажиганием и газовые и дизельные двигатели, которые воспламеняют смесь газа и воздуха путем впрыска дизельного топлива. Газопоршневые электростанции выпускаются с основной мощностью от 0,05 до 20 МВт. Температура выхлопных газов из газового двигателя составляет 390 ± 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 6 10°С. С помощью этой температуры можно получать практически бесплатную тепловую энергию в режиме когенерации. ООО «Челябинский Опытно-Механический Завод» аффинированное предприятие с ООО «Инженерный Центр АС Теплострой». Предприятие активно работает в сфере строительства, ремонта и проектирования промышленных теплоагрегатов - дымовых труб, газоходов, печей, котлов т.п. Компания «Инженерный Центр АС Теплострой» и компания ООО «Тех-Крейт» объединили свои технические возможности для удовлетворения потребностей российского рынка в надежных альтернативных источниках электроэнергии. Электроснабжение предприятия осуществляется четыремя кабельными вводами по 10 кВ через распределительный пункт и имеющихся пять трансформаторных подстанций по 0,4кВ. Два рабочих ввода предусмотрены от предприятия ЧЭМК, аварийного ввода на предприятии не предусмотрено. Кабельные линии рабочих вводов имеют протяжённость в 2000 метров и несколько раз проводились ремонтные работы по причине износа и перегруза сети. Кроме того, с появлением на смежных участках субабонентов потребителей электроэнергии возрастает нагрузка на существующие трансформаторные подстанции. Для обеспечения предприятия собственным источников электроснабжения, а также для дополнительного оборудования, нуждающего в непрерывном электроснабжение предприятия, было положено решение о постройке собственных генерирующих установок на базе двух когенерационных газопоршневых агрегатов Liebherr ТК 500М суммарной мощностью 1мВт. Когенерационная газопоршневая установка ТК-500М - это оборудование с газовым двигателем двигателем LIEBHERR G9512, работающим на природном газе, предназначенное для длительного непрерывного одновременного производства электроэнергии и тепла, которое может использоваться для обогрева помещений, а также для нужд компании.Для одной газопоршневой станции устанавливается основная мощность 516 кВт. Общий КПД установки 91,4%. Электрический КПД станции 34,3%. Тепловая мощность установки 312 кВт, максимальная тепловая мощность станции 645 кВт. Тепловой КПД станции 64%. Общий тепловой КПД всей станции 72,4%. Механический КПД 35%[22]. Выводы по главе один Когенерационные установки газопоршневого типа отлично подойдут в качестве источников как основного, так и аварийного и резервного питания.» [44]. При этом потребитель может обеспечить себе полностью децентрализованную систему энергоснабжения с применением нескольких источников генерации. В процессе проектирования установки на объекте при потребности мощности до 1 мегаватт логично и выгодно использовать газопоршневой агрегат. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 7 2 ОБЗОР ЛИТЕРАТУРНЫХ ИСТОЧНИКОВ При написание выпускной квалификационной работы были использованы нормативные правовые акты Российской Федерации, учебно-методическая литература, а так же интернет-ресурсы. Работа написана в целях выполнения стратегии «Социально-экономического развития Челябинской области до 2030 года» от 13 ноября 2009 года [52], а так же соответствует требованиям Федерального закона №261 «Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации»[2]. Целью энергетической стратегии является наиболее эффективное использование природных энергетических ресурсов и потенциала энергетического сектора для устойчивого экономического роста, повышения качества жизни населения страны и содействия укреплению ее внешнеэкономических позиций. Настоящая Стратегия определяет цели и задачи долгосрочного развития энергетического сектора страны на ближайший период, приоритеты и ориентиры, а также механизмы государственной энергетической политики на отдельных этапах ее реализации, обеспечивающие достижение поставленных целей. При выполнении выпускной квалификационной работы по установке когенерационных газопоршневых установокна предприятии ООО «Челябинский Опытно-Механический Завод»использовалась следующая учебно-методическая, нормативная и справочная литература: СТО 70238424.27.100.056-2009 Дизельныe и гaзопоршневые электростанции. Организация эксплуатации и технического обслуживания. Нормы и требования. [11]. Основным документом при написании рaздела «Энергосбережение» является Федеральный закон РФ от 23 ноября 2009 года № 261-ФЗ об «энергосберeжении и о повышении энергeтической эффективности» [3]. Тeпловой рaсчет рабочего процесса двигaтеля внутреннего сгорaния выполнен согласно литературе [16] и СТО 70238424.27.100.056-2009 Дизельныe и газопоршнeвые электростaнции. Организация эксплуатaции и тeхнического обслуживaния. Нормы и требовaния. [11]. Раздел «Вопросы экологии» выполнeн в соответствии с Федeральным зaконом «Об охране окружающeй срeды» от 10.01.2002 № 7-ФЗ [4]. При разработке раздела «Безопасность жизнедеятельности» использовались следующие основныe нормативные докумeнты: ГОСТ 50571.8-94 "Требования обеспечения безопасности. Общие требования по применению мер защиты для обеспечения безопасности".М.. Стандартинформ, 2007 [6]; ГОСТ 12.1.003–83 «Шум. Общие требования безопасности». М.. Стандартинформ, 2008.[9]; ГОСТ 12.1.030–81 «Электробезопасность. Защитное заземление, зануление». М.: Стандартинформ, 2007. [10] и другие. Вопросы экологии рассмотрены с использованием материалов методического пособия «Очистка дымовых газов. Часть 1» А.И. Грибанова. Расчет массовых выбросов загрязняющих веществ и высоты дымовой трубы проведен по методическому пособию «Расчет дымовой трубы» А.И. Грибанова, а так же в соотвeтствии 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 8 с Федеральным зaконом «Об охране окружающей срeды» от 10.01.2002 № 7ФЗ[4]. При написании раздела «КИП и автоматика» использовался ГОСТ 21.40485 «Автоматизация технологических процессов» [7], а так же ГОСТ 21.403-80 «Условные обозначения в графических схемах. Оборудование энергетическое» [8], а так же учебное пособия А.Е. Булкина «Автоматическое регулирование энергоустановок». Экономическая часть работы выполнена по материалам учебного пособия А. А. Алабугин, Р.А. Алабугина «Экономико-управленческая часть выпускных квалификационных работ для направления подготовки «Теплоэнергетика и теплотехника»[12]. Выводы по главе два В разделе обзор литературных источников рассмотрена учебно - методическая и нормативно - справочная литература, необходимая для разработки выпускной квалификационной работы по установке когенерационных газопоршневых установок на предприятии ООО «Челябинский Опытно-Механический Завод». 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 9 3 СРАВНЕНИЕ ОТЕЧЕСТВЕННЫХ И ЗАРУБЕЖНЫХ АНАЛОГОВ Конкуренция на внутреннем и внешнем рынках заставляет компании искать пути снижения производственных затрат. Немаловажной составляющей себестоимости для большинства предприятий является энергия (электричество, тепло). Газопоршневые электростанции мощностью 100-600 кВт и более - один из самых эффективных агрегатов для грамотного и экономичного использования природного газа. Экономический эффект от сжигания 1 м3 газа, на газопоршневой установке в 3-4 раза выше, чем в самом современном котле. Срок окупаемости строительства собственной мини-ТЭЦ с оборудованием, составляет от 7 до 12 месяцев в зависимости от местных цен на энергоносители [35]. Отечественное оборудование Перспективным направлением строительства отечественных двигателей является создание силовых установок с газопоршневыми двигателями на базе дизельных модификаций. Именно по такому пути идет ОАО «Дизельпром» (г. Чебоксары) при создании установки ЭАГ-315. На ОАО «Барнаултрансмаш» совместно с немецкой компанией «Gaspower» созданы когенерационные установки на базе дизель-генераторов мощностью 100 и 200 кВт с использованием тепла выхлопных газов, теплоносителя и масла. Эти электростанции (мини-ТЭЦ) могут быть построены как в открытом исполнении, так и в теплоизоляционной и акустической контейнере. Планируется дальнейшее расширение модельного ряда электростанций мощностью 16, 30, 60 и 315 кВт, а также перевод дизельных станций на газовое топливо. Производство газопоршневых ТЭЦ широкого диапазона мощностей осуществляется на ООО «Эконефтегаз» (Московская область). Базовыми двигателями для них являются хорошо зарекомендовавшие себя дизельные двигатели тракторов, тепловозов, морских судов, самосвалов. За счет использования газообразного топлива срок службы двигателей увеличивается на 30-50%. Рекуперация тепла обеспечивается теплом хладагента, масла и выхлопных газов. В зависимости от варианта использования производство тепла составляет от 70 до 140% от выработки электроэнергии. Электростанции могут быть открытыми, и в транспортируемых блок-боксах. Срок окупаемости двигателей 2–2,5 года при базовой цене за 1 кВт установленной электрической мощности 7,5 тыс. Руб. Основным недостатком рассматриваемого отечественного оборудования является его низкий срок эксплуатации до капитального ремонта: всего 20 000 часов, которые можно выработать (при непрерывной работе около 8 000 часов в год) в течение 2,5–7,5 лет [31]. Зарубежные мини-ТЭЦ Основным и крупнейшим в мире производителем газопоршневых ТЭЦ является американская компания «Caterpillar». Учет мини-ТЭЦ, производимых этой компанией, исчисляется десятками тысяч штук. Единичная мощность ТЭЦ от 70 до 3385 кВт, напряжение от 380 В до 13,2 кВ. Режим работы может быть резервным или непрерывным (до 8600 часов в год). Общий срок службы двигателя 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 10 электростанций составляет от 100 000 до 200 000 часов. В качестве газообразного топлива могут использоваться: природный газ, попутный газ, биогаз, пропан и другие горючие газы. Выхлоп двигателя соответствует самым строгим мировым стандартам TALUFT [35]. Крупнейшим европейским производителем ТЭЦ с газопоршневыми двигателями является австрийская компания "Jenbacher Energiesysteme AG". Электростанции этой компании отличаются высоким коэффициентом полезного действия, производство электрической энергии достигает 40%. При работе электростанции соблюдаются все стандарты по выбросу вредных веществ в атмосферу через дымовые газы. Газовые двигатели работают по процессу Leanox для сжигания обедненной газовой смеси, что снижает выбросы на 90% уже в камерах сгорания цилиндров двигателя. Это достигается за счет особой конфигурации камеры сгорания и регулятора Leanox, который корректирует параметры смеси в зависимости от NOx и мощности двигателя. Когенерационные установки также производит немецкая компания "Haats Blockheizkraft"(Кельн). Фирма производит электростанции на базе газопоршневых двигателей, использующих в качестве топлива природный газ или биогаз. Для использования тепла системы охлаждения и выхлопных газов газопоршневого двигателя для системы отопления используется пластинчатый теплообменник по температурному режиму 90/70 °C.В этом случае вода (антифриз) из системы охлаждения газопоршневого двигателя движется по замкнутому контуру: через двигатель, через кожухотрубный теплообменник, используемый для выхлопных газов, а затем через пластинчатый теплообменник, работающий в диапазоне температур для греющей воды 102/80 °C. Для сравнения приведём две газопоршневые установки зарубежного и отечественного производства: 1. LIEBHERRTK-500M(Швейцария) 2. ТМЗ-ТСС GazEcos500(Россия) В таблице 3.2 приведено сравнение двигателей фирмы LIEBHERRG9512 и ТМЗ-ТСС GazEcos500[22]. Таблица 3.2 – Сравнительные характеристики двигателей фирмы LIEBHERRG 9512 и ТМЗ-ТСС GazEcos500 Характеристики 1. Номинальная мощность, которой обладает установка 2. Тип двигателя 3. Число цилинров 4. Объем двигателя 5. Тип топлива LIEBHERRG9512 ТМЗ-ТСС GazEcos500 516 кВт 500 кВт 4-х тактный, V-образный с газотурбинным наддувом 12 25 л. Природный газ 4-х тактный, V-образный с газотурбинным наддувом 12 31,8 л. Природный газ Продолжение таблицы 3.2 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 11 Характеристики 6. Электрический КПД 7. Тепловой КПД 8. Номинальная частота вращения 9. Номинальное напряжение 10. Расход масла на угар 11. Расход газа в режиме номинальной мощности 12. Максимально полный КПД 13. Масса (сухая) 14. Длина 15. Ширина 16. Высота LIEBHERRTK-500M 34,4% 57,1% 1500 об/мин ТМЗ-ТСС GazEcos500 32,1% 51,4% 1500 об/мин 0,4 кВ 0,4 кВ 0,3 гр/кВтч 181 нм3/час 0,3- 0,6 гр/кВтч 187 нм3/час 91,4% 87,23% 2318 кг 1550 мм 1200 мм 1550 мм 7485 кг 4800 мм 2000 мм 2150 мм Выводы по разделу три По итогам данных приведённых в таблице, можно сделать вывод, что когенерационная газопоршневая установка LIEBHERRTK-500M по всем рабочим показателям превосходит российский ТМЗ-ТСС GazEcos500. Не смотря на то, что швейцарский двигатель LIEBHERR G9512 меньше по габаритным размерам, его КПД значительно больше, а расход масла и топлива меньше чем у российского аналога. Поэтому использование швейцарской когенерационной газопоршневой установки LIEBHERRTK-500M более рационально. 4 СПЕЦИАЛЬНАЯ ЧАСТЬ 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 12 4.1 Описание газопоршневой установки Газопоршневая электростанция или установка — это система получения тепловой и электрической энергии на основе поршневого двигателя внутреннего сгорания (ДВС), работающего на природном газе. Данная установка способна выделить два вида энергии, а именно тепло и электричество – такой процесс называют когенерация. В соответствии с этим, представленное оборудование, также имеет название: когенерационная установка, теплоэлектростанция, миниТЭЦ или мини-ТЭС[38]. Схема работы газопоршневой установки представлена на рисунке 4.1 Рисунок 4.1 - Схема работы газопоршневой установки Принцип работы газопоршневой электростанции Газовое топливо поступает на газопоршневой двигатель. Во время горения вырабатывается механическая энергия, которая передается через единый вал на генератор. Так она преобразуется в электрическую энергию стандартных параметров качества. Полученная электроэнергия по кабельным линиям передается на генераторное распределительное устройство. Помимо этого, в процессе функционирования ГПУ высвобождается много тепла, которое снимается теплообменниками и котлами-утилизаторами. Вырабатываемая тепловая энергия подается в тепловую сеть предприятия. Принцип работы газопоршневой электростанции приведен на рисунке 4.2 Топливо для газопоршневых установок В России популярным топливом для ГПЭС является природный газ. Он легкодоступен и эффективен, в своей основе имеет CH4 – простейший углеводород. Альтернативные виды топлива для газовых установок: - попутный нефтяной газ, полученный в результате переработки нефти; 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 13 - коксовый газ, образуется при нагревании каменного угля без воздуха до 1000 °С; - сжиженный газ – природный газ, сжиженный при охлаждении до минус 160 °C; - рудничный газ – бесцветный газ из каменноугольных или металлических рудников. Рисунок 4.2 - Принцип работы газопоршневой электростанции Режимы работы газовой установки Исходя из возможностей и требований заказчика, электростанции могут работать независимо или вместе с внешней энергосистемой (Рисунок 4.3). Рисунок 4.3 - Режимы работы газовой установки 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 14 4.2Тепловой расчет рабочего процесса двигателя внутреннего сгорания Тепловой расчет двигателя проводится с целью предварительного определения индикаторных показателей рабочего цикла, реальных показателей двигателя на этапе проектирования, диаметра цилиндра и хода поршня. Расчетным режимом является режим номинальной мощности [16]. В качестве двигателя генератора используется газопоршневой двигатель внутреннего сгорания, работающий по циклу Отто с внешним формированием смеси и искровым зажиганием в камере сгорания. В качестве топлива используется природный газ.Установленная мощность газового двигателя N = 500 кВт, номинальные обороты n = 1500 об/мин. Количество расположения цилиндров i = 12. Низшая теплота сгорания природного газа Qрн = 33,46 Мдж/кг. Химический состав природного газа (CH4 = 98,84%, CO2 = 0,3%, C2H6 = 0,1%, C4H10 = 0,02%, N2 = 1,7%, C5H12 = 0,01%, C3H8 = 0,03%). Согласно с быстроходностью и типом двигателя для расчета принимаем следующие исходные параметры: ε = 12, α = 1,7, Р = 1,013·105 Па, Т = 298,15 К. Определим теоретическое количество воздуха для сгорания 1м3 газового топлива(4.1): L0 L0 1 m 1 2 CH4 (n ) Cn Hm ( ) (CO H2 ) O2 0, 21 4 2 (4.1) 1 2 98,84 2 1,5 0,1 3 2 0,03 4 2,5 0,2 5 3 0,01 0,21 9,447 м 3 /м 3 Найдем действительное количество воздуха для сгорания 1м3 газового топлива(4.2): L L0 (4.2) L 1,7 9,447 16,060 м3/м3 Определим количество продуктов сгорания газового топлива по формуле (4.3): М СО2 СО СН 4 Сn H m CO2 М О2 H H 2 2СН 4 m / 2 Сn H m M O2 0,21 a 1 L0 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 15 M N 2 0,79 a L0 N 2 (4.3) М СО2 0,0183 0,9884 0,001 0,0003 0,0002 0,0001 0,003 1,0113 м3/м3 М Н 2О 2 0,9884 3 0,001 4 0,003 5 0,002 6 0,001 1,19826 м3/м3 М О2 0,21 1,7 1 9,447 1,389 м3/м3 М N 2 0,79 1,7 9,447 1,7 12,704 м3/м3 Общее количество продуктов полного сгорания газообразного топлива определяется по формуле (4.4): CO+H 2 m М L2 1 ( 1) Cn H m 2 4 , (4.4) 6 8 10 0,5 0,0183 4 1 0,001 4 1 0,003 4 1 М 1,7 9,447 1 17,072 м3/м3 12 0,002 4 1 0,001 Изменение объема при сгорания газового топливаопределим по формуле (4.5): CO+H 2 m М ( 1) Cn H m 2 4 , (4.5) 6 8 10 12 М 0,5 0,0183 1 0,001 1 0,003 1 0,002 1 0,001 4 4 4 4 0,01235 м3/м3 Определим химический коэфф. молекулярного изменения по формуле (4.6): 0 1 0 1 М L0 1 , (4.6) 0, 01235 1, 0007 1, 7 9, 447 1 Температура газов Тг = 1000 К, ΔТ = 10 - 20К. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 16 Давление в начале сжатия Pa = Pk. Давление наддувочного воздуха Pk = 2,5 бар. Давление остаточных газов Pг = 0,95·2,5 = 2,375 бар. Рассчитаем коэффициент остаточных газов (4.7): T T Pг Tг Pa Pг 0 , (4.7) 2,375 298,15 15 0,028 К 1000 12 2,5 3,275 Определим коэффициент молекулярное изменения (4.8): 0 0 г 1 г (4.8) 1, 0007 0, 028 1, 0007 1 0, 028 Найдем конечную температуру начала сжатия в двигателе внутреннего сгорания с наддувом (4.9): Ta Ta T T T K 1 Г Г Г (4.9) (298,15 15 0,028 1000) 332,1 К 1 0,028 Рассчитаем коэффициент наполнения (4.10): V P P T 1 P T T Г a K v K (4.10) K [12 2,5 2,375 298,15] 0,956 [(12 1) 2,5 (298,15 15)] Значения коэффициента адиабаты конечного сжатия принимаем [11]: n1 k1 1,3 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 17 Определим температуру конечного сжатия в ДВС (4.11): Tс Ta n1 1 (4.11) Tc 298,15 121,31 699,8 К Определим давление конечного сжатия в ДВС (4.12): Pс Pa n1 (4.12) Pc 2,5 121,3 63,22 бар Определим равенство сгорания для газового двигателя установки (4.13): 22, 4 z Qнр c ' t v с с '' t z [ (1 ) M 0 ] (4.13) Показатель использования тепла принимаем ζz = 0,9. Степень увеличения давления принимаемλ = 4. c'v - посредственная мольная изохорная теплоемкость рабочей консистенции газового двигателя (4.14): cvг.с с ''v c 'v 1 (4.14) г .с где cv - средняя изохорная мольная теплоемкость горючей смеси, при температуре конца сжатия tc, кДж/кмоль·К c ''v - средняя изохорная мольная теплоемкость продуктов сгорания топлива при температуре конца сжатия tc, кДж/кмоль·К сVГ .С сv a L0 сVГ . a L0 1 (4.15) где сv = 21,94 кДж/кмоль·К- средняя изохорная мольная теплоемкость воздуха при tc = 426 ºС; cvг - средняя изохорная мольная теплоемкость газовоздушной смеси при tc = 426 ºС. 𝑟𝑖 = 𝑉𝑖 𝛴𝑉𝑖 - объемные доли отдельных компонентов, кДж/кмоль·К 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 18 𝑐𝑣г = 𝛴с𝑉𝑖 ⋅ 𝑟𝑖 , (4.16) В таблице 4.1 представлены средние изохорныетеплоемкости горючего компонента топлива. Таблица 4.1 - Средняя изохорная теплоемкость горючего компонента топлива Компонент топлива Средняя изохорная теплоемкость компонента CH4 40,7 C2H6 CO2 N2 C3H8 C4H10 C5H12 CH4 C2H6 67,6 34,9 21,3 92,7 118,2 134,4 40,7 67,6 Определим среднюю изохорную мольную теплоемкость газового топливапо формуле (4.16): сvг 0,9884 40,7 0,001 67,6 0,003 34,9 0,017 21,3 0,0003 92,7 0,0002 118,2 0,0001 134,4 40,827кДж/кмоль· К Определимсреднюю изохорную теплоемкость продуктов сгорания топливной смесипо формуле (4.15): сVГ .С 21,94 1,7 9,447 40,827 23,047 кДж/кмоль·К 1,7 9,446 1 В таблице 4.2 представлены средние изобарныетеплоемкости продуктов сгорания Таблица 4.2 - Средние изобарные теплоемкостипродуктов сгорания Элемент газового топлива Количество продукта сгорания М, м3/м3 СО2 1,0113 Средняя изобарная теплоемкость компонента с"р 43,25 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 19 Продолжение таблицы 4.2 Элемент газового топлива Количество продукта сгорания М, м3/м3 H2O O2 N2 1,9826 1,38873 12,7045 Средняя изобарная теплоемкость компонента с"р 35,09 30,87 29,6 Средняя мольная изобарная теплоемкость продуктовсгорания при tc c '' р с ""Р с рСО2 M CO2 с рH2O M H2O с рО2 M O2 с рN2 M N2 M CO2 M H2O M O2 M N2 (4.17) 43,25 1,0113 35,09 1,9825 30,87 1,3887 29,6 12,704 31,148 1,0113 1,9826 1,3887 12,704 кДж/кмоль·К Изохорная мольная теплоемкостьпродуктов сгорания (4.16): с"v 31,148 8,314 22,834 кДж/кмоль Определим уравнение для газового двигателя (4.13): c"" t z 22,4 0,9 35290 23,047 426 50324,5 кДж/кмоль 1,0007 (1 0,028) 17,072 1,0007 Способом подбора найдем искомое значение сгоранияпламени tz = 1938,9 ºC, Tz = 2211,9 К [38]. Степень предварительного расширения (4.18): температуры Tz Tc конца (4.18) 1,0007 2211,9 0,79 4 699,8 Давление в конце сгорания (4.19): pz pc 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama (4.19) Лиcm 20 pz 4 63,22 252,8 бар Степень дальнейшего расширения (4.20): (4.20) 12 15,18 0, 79 Принимаемn2 = 1,32 и рассчитаем 𝑝𝑏 (давление) и 𝑇𝑏 (темпреатуру) в конце расширения (4.21): 𝑝 𝑝𝑏 = 𝑛𝑧2 , (4.21) 𝛿 pb 252,8 6,979 бар 15,181,32 𝑇𝑏 = Тb 𝑇𝑧 𝛿 𝑛2 −1 , (4.22) 2211,9 6926,5 К 15,181,32 Определим среднее индикаторное давление (4.23): pit pit pc 1 1 1 1 n2 1 1 n1 1 ( 1) 1 n2 1 n1 1 (4.23) 63,22 4 0,89 1 1 1 4 (0,89 1) 1 1 1,31 18,14 1, 321 12 1 1,32 1 15,17 1,3 1 12 бар Действительное индикаторное давление (4.24): pi pit п (4.24) где n = 0,95 - коэффициент полноты диаграммы. pi 18,14 0,95 17,23 бар 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 21 Среднее эффективное давление (4.25): pe 0,8 17, 23 13,79 (4.25) Определяем основные размеры двигателя (4.26): Ni 12 107 Vh pi n i (4.26) 500 12 107 Vh 2,42 л 13,79 1500 12 Задаваясь e= S/D = 1,3, определим Ø поршня в блоке цилиндра двигателя (4.27): D3 D3 Vh 0, 785 e (4.27) 2,42 1,53 дм 0,785 1,3 Диаметр поршня принимаем155 мм. Ход поршня (4.28): S 1,3 D (4.28) S 1,3 155 201,5 Принимаем S = 205 мм. Согласно данных размеровпоршня, определимего скорость по формуле (4.29): Сm С т S n 30 (4.29) 0,205 1500 10,25 м/с 30 Индикаторная мощность двигателя внутреннего сгорания (4.30): 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 22 Ni Ni Nl м (4.30) 500 625 кВт 0,8 Индикаторный КПД для газового определяется по формуле (4.31): i 0,371 двигателя внутреннего p i ( L0 1) Tk Qнр p k v сгорания (4.31) 17,23(1,7 9,447 1)298,15 0,385 35290 2,5 0,956 i 0,371 Рассчитаем эффективный КПД двигателя (4.32): l i м (4.32) l 0,385 0,8 0,308 Удельный индикаторный расход топлива (4.33): gi gi 3600 i Qнр (4.33) 3600 0,330 нм3/кВт·ч 0,385 35290 Литровая мощность газового двигателя определим по формуле (4.34): Nл Nл Nl i Vh (4.34) 500 17,23 кВт/л 12 2,42 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 23 4.3 Тепловой баланс двигателя Распределение тепла, выделяемого в цилиндре двигателя при сгорании топлива, на полезное и неиспользованное тепло из-за тепловых потерь называется тепловым балансом двигателя. Иными словами, тепловой баланс - это соотношение количества тепла, которое выполнило полезную работу к теплоте, которое было потрачено впустую. Под напрасной растратой подразумеваются потери теплоты которая выбрасывается в окружающую среду. Топливный баланс может быть составлен в процентах или в единицах энергии (калории, джоули). Тепловой баланс так же, как материальный, составляется на всю установку, в которой работа совершается за единицу времени, или на единицу массы [20]. Уравнение теплового баланса для 1 нм3 газового топлива имеет следующий вид Qн Q1 QОХ Qп.неп Qгаз Qост , p (4.35) где Qн - теплота, которая введена в цилиндры двигателя при сгорания 1 нм3 толива, кДж/нм3; Qгаз - тепло, отведенное с выхлопными газами, т.е. тепло, затрачиваемое на увеличение энтальпии выхлопных газов, кДж/нм3; Q1 - тепло, эквивалентное эффективной работе двигателя, кДж/нм3; Qост – остаточный показатель теплового баланса, кДж/нм3; QОХ - тепло, передаваемое с охлаждающей жидкостью, кДж/нм3; Qп.неп - тепло, потерянное от неполноты сгорания топлива, кДж/нм3. p Рассчитаем тепловой эквивалент эффективной работы двигателя на газообразном топливе (4.36): Q1 3600 * N i (4.36) Vч где V ч = 181 нм3 / ч - расход топлива при номинальной нагрузке Q1 3600 500 9945 кДж/нм3 181 Теплота 𝑄охл , отданная охлаждающей среде, для газовых двигателей с жидкостнным охлаждением, вычисляется по формуле (4.37): W W Qохл ( ч ) c (t в1ых t в1х ) ( n ) c м (t в2ых t в2х ) , Vч Gч 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama (4.37) Лиcm 24 где с,см - теплоемкость охлаждающей воды и масла, Дж/кг·К tв1ых tв1х - температура воды на входе и выходе из двигателя, °С tв2ых tв2х - температура масла, на входе и выходе из поршня, °С 3 W n - часовой расход масла, используемый для охлаждения поршня, м /ч 3 W ч - часовой расход воды, используемой для охлаждения двигателя,м /ч 0,105 40 ) 2,4 (85,7 77) 7,416 кДж/кг Qохл ( ) 4,19 (88 80) ( 181 181 Тепло, унесенное выпускными газами определяется по формуле (4.38): Qгаз M c"p" t p M o c p to , (4.38) где M = 17,072 м3/м3- количество продуктов сгорания; t p = 120 °С - температура выхлопных газов; to = 45°С - температура топливной смеси (до турбокомпрессора) Qгаз 17,072 31,148 120 17,024 40,827 45 22043кДж/кг Тепло, потерянное от неполноты сгорания топлива(4.39): Qп.неп 285000 M CO , (4.39) где M CO = 0 – количество окиси углерода в выхлопных газах, моль/1нм3 Qп.неп 285000 0 0 кДж/кг Qост остаточный показатель теплового баланса включает в себя потерю тепла в окружающую среду от излучения поверхностей двигателя на нагрев смазочного масла во всех трущихся частях, с кинетической энергией выхлопных газов и т. д. Qост Qн (Q1 QОХ Qп.неп Qгаз) , p (4.40) Qост 33460 (9945 7,416 22043 0) 1464 кДж/кг 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 25 Вывод по разделу четыре Произведен тепловой расчет рабочего процесса ДВС. В нем определены основные размеры двигателя а именно: литровая мощность Vh = 2,42 л, диаметр поршня D = 155 мм, ход поршня S 205мм, скорость поршня Сm 10,25 м/с. Индикаторный КПД для газового двигателя i= 0,385, литровая мощность двигателя Nл = 17,23 кВт/л. Из теплового баланса двигателя найдено тепло, для эффективной работы двигателя для газовых топлив Q1 = 9945 кДж/нм3, также рассчитано тепло, унесенное с охлаждающей жидкостью, тепло, унесенное выпускными газами, тепло, потерянное от неполноты сгорания топлива. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 26 5 НАУЧНАЯ ЧАСТЬ 5.1 Описание установки ТК-500М Когенерационная газопоршневая установка ТК-500М - это оборудование с газовым двигателем двигателем LIEBHERRG9512, работающим на природном газе, предназначенное для длительного непрерывного одновременного производства электроэнергии и тепла, которое может использоваться для обогрева помещений, а также для нужд компании. Для одной газопоршневой станции устанавливается основная мощность 516 кВт [22]. Газопоршневая установка состоит из следующих основных компонентов: газовый двигатель LIEBHERRG9512; синхронный генератор MarelliMotori; сварная стальная рама с виброгасящими опорами; система подачи и смешивания с микропроцессорным блоком управления дроссельной заслонкой; система зажигания Altronic; система автоматического управления на базе микропроцессорного контроллера ComAp (Чехия). система охлаждения двигателя; система впуска с газовым и воздушным фильтрами; система выпуска, Промышленный глушитель шума, газоход; теплообменник выхлопных газов; газовая линия Мadas включающая в себя: - газовый фильтр; - регулятор-стабилизатор давления газа; - магнитный клапан; - регулятор нулевого давления; - гибкий трубопровод из нержавеющей стали; Аккумуляторные батареи с автоматическим зарядным устройством. В качестве приводного двигателя используется газопоршневой V- образный четырёхтактный двенадцатицилиндровый двигатель с искровым зажиганием и турбонаддувом с промежуточным охлаждением (Рисунок 5.1). Рабочий объемом двигателя 25 литров, максимальная мощность 516 кВт при 50 Гц. Газовые двигатели разрабатываются и производятся компанией Liebherr на заводе в Бюле (Швейцария). Они разработаны для стационарных систем работы, таких как теплоэлектростанции, а также для биогаза или природного газа. Надежность, доступность и высокая эффективность - вот те факторы успеха, которые делают газовые двигатели компания Liebherr чрезвычайно прибыльными. Двигатели рассчитаны на непрерывную работу и поэтому отличаются высокой надежностью, долговечностью и высоким уровнем качества. Газовые двигатели обладают высокой удельной мощностью, что обеспечивает высокий механический КПД более 41%. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 27 Рисунок 5.1 - Газовый двигатель LIEBHERRG9512 Газовый двигатель преобразует химическую энергию при сжигании топлива (природный газ) в механическую энергию движения коленчатого вала. Все цилиндры одинаково нагружены за счет постоянного притока и заполнения камер сгорания смесью, что вместе с ее оптимальным изменением позволяет добиться равномерного распределения нагрузки и высокого КПД. Сочетание четырехклапанной технологии с идеальной геометрией камеры сгорания, разработанной для газа, способствует более быстрому и полному сгоранию. Это увеличивает удельную мощность и эффективность. Последовательное уменьшение зазоров цилиндров улучшает полное сгорание, что в свою очередь, снижает расход топлива и выбросы. Запуск двигателя осуществляется с щита управления станции, приводом служит электрический стартер [28]. Двигатель имеет жидкую систему охлаждения, наполнитель охлаждающей жидкости (40% гликоль - вода). Минимальная температура охлаждающей жидкости на выходе из двигателя 80°С, температура охлаждающие жидкости, выключающая КГУ 92°С. Циркуляция охлаждающей жидкости осуществляется следующими насосами: - центробежный насос Calpeda NM 2A/A 0,75 кВт – 2шт; - центробежный насос Calpeda NM 50/16B 400/690/50 Hz – 1шт. Между стальной рамой и двигателем располагаются специальные демпфирирующие подушки с виброгасящими опорами. Герератором переменного тока выступает синхронная электрическая машина марки Marelli Motori MJB 355 MA4 с AVR (Рисунок 5.2). Мощность синхронного генератора 544 кВт характеризуются высокой эффективностью, длительным сроком службы, надежностью и соответствием последним международным стандартам. Генератор охлаждается воздухом. Вал генератора жестко соединен с коленчатым валом двигателя. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 28 Рисунок 5.2 - Синхронный генератор Marelli Motori MJB Топливная система двигателя состоит изподачи и смешивания с микропроцессорным блоком управления дроссельной заслонкой, интеркулера, турбокомпрессора,регулятора нулевого давления газа внутренней топливной системы двигателя, дозирующей заслонки. Газовоздушная смесь в цилиндре воспламеняется извне от свечи зажигания. Чтобы обеспечить идеальное сгорание, можно свободно регулировать время зажигания газовоздушной смеси. Это позволяет достичь безопасную работу двигателя без пропусков и детонации. Система автоматического управления на базе микропроцессорного контроллера ComAp (Чехия). Система обеспечивает параллельную работу КГУ в автоматическом режиме. В состав системы входит диспетчерский монитор с программным обеспечением и кабелем 25 м. Система обеспечивает параллельную работу установок с автоматическим распределением нагрузки. Система автоматизации обеспечивает работу оборудования без необходимости постоянного присутствий эксплуатирующего персонала; Автоматическая система управления, обеспечивает контроль ГПУ, а также все вспомогательного оборудования в пределах объема поставки. Укомплектована щитом управления, на котором установлена операторская станция [39]. - контроль параметров работы газового двигателя; - диагностическое состояние ГПУ; - автономный режим работы станции; - аварийную сигнализацию газопоршневой станции; - расположение внутренней диспетчеризации; - передача информации на операторский монитор; - параллельная работа аналогичных установок; - параллельная работа установок обеспечивается шкафом автоматики модуля; 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 29 Система автоматического управления на базе микропроцессорного контроллера ComAp имеет следующие функции и модули: - автоматический контроль готовности газопоршневой системы к пуску; - стабилизация заданной программы; - автоматический контроль частоты вращения; - стабильная работа в режимах от минимальной до максимальной нагрузки при автономной работе; - ограничения по температуре и давлению продуктов сгорания; - контроль и защиту по вибрации всех ГПУ и электрогенераторов; - аварийная сигнализация; - предупредительная сигнализация; - защита на рабочих режимах газопоршневой станции; - автоматизация дополнительного оборудования: - контроль параметров работы газового двигателя; - формирование задания мощности и по частоте вращения с учетом теплового состояния элементов газопоршневой установки; - диагностику состояния основных систем установки контроль правильности функционирования систем управления; - контроль правильности действий обслуживающего персонала; - регистрация аварийных ситуаций о технологических параметрах ГПУ, определенный период, предшествующий возникновению аварии; - сигнализацию задержки отработки алгоритмов с указанием на дисплее причин задержки; - регистрацию всех сформированных команд управления, включая и те команды, которые не исполнены какой-либо причине; - функцию вывода в ремонт выключателей с возможностью включениявыключения их по действию защит при погрузке вторичным током вконтрольном положении, а также возможностью отключения цепей управления для выката в ремонтное положение для технического обслуживания; - сигнализация при отклонениях основных параметров газопоршневой станции от заданных параметров; - возможность распечатки информации по всем технически необходимым параметрам и её архивации; 5.2 Принципиальная схема работы газопоршневой установки Принципиальная схема работы газопоршневой установки представлена на рисунке 5.3 Схема работы установки следующая, газовый двигатель внутреннего сгорания передает механическую энергию генератору, а генератор преобразует механическую энергию в электрическую. Тепловая энергия, генерируемая при рекуперации тепла выхлопных газов, проходит через газовый водонагреватель для нагрева, а тепло из контура охлаждения двигателя поступает в систему горячего водоснабжения через водяной теплообменник. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 30 Рисунок 5.3 - Схема газопоршневой установки 5.3 Тепловой конструктивный расчет теплообменника охлаждающей и теплофикационной воды Когенерационные газопоршневые агрегаты работают вместе с системой рекуперации тепла выхлопных газов. Конфигурация системы охлаждения агрегата напрямую связана с системой рекуперации отходящего тепла. Тепловой модуль (ТМ), который также можно назвать рекуператором тепла, является основным элементом всей системы. Именно он выполняет основную работу по использованию тепловой энергии, вырабатываемой электрогенераторами, которая впоследствии объединяется в точке сбора с энергией, используемой другими тепловыми модулями в сборном пункте, и направляется непосредственно потребителю тепла. Данный метод называется системой утилизации тепла(рекуперации тепла). Если система рекуперации тепла совмещена с системами охлаждения генераторов, можно получить полную замкнутую тепломеханическую систему установки [30]. Тепловой модуль значительно увеличивает общий КПД газопоршневой установки. При удачном проектировании системы она может достигать 85-90%. Основная задача ТМ - эффективное и экономичное использование тепловой энергии. Использование системы рекуперации тепла можно считать настоящей энергосберегающей технологией. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 31 Выработка тепловой энергии при работе двигателя происходит по следующей схеме: 1) Тепло антифриза отводится из системы охлаждения двигателя с помощью теплообменника антифриза , который заменяет радиатор охлаждения и выделяет тепло для нагрева воды потребляющего агрегата. Теплообменник антифриза может иметь форму пластинчатого или кожухотрубного теплообменника. 2) Тепло выхлопных газов используется с помощью УТГ - утилизатора тепловых газов. Поскольку температура дымовых газов на выходе из газового двигателя достаточно высока, до 550 °C, утилизатор тепловых газовможет обеспечить неплохой нагрев теплоносителя, при этом температура уходящих газов на выходе из УТГ упадет до 120-180 °C. В стандартную комплектацию теплового модуля в полной заводской сборке входят: - теплообменник выхлопных газов (УТГ); - теплообменник антифриза (УТА); - переключатель газовых потоков; - трубопроводы антифриза и водопроводы; - обводной трубопровод с дроссельными заслонками; - каркасное основание (рама); - комплект контрольно-измерительной аппаратуры; - насосы для перекачки теплоносителей. Сетевая вода из обратного трубопровода потребителей с температурой 70 С поступает в теплообменники охлаждающей воды и нагревается до 81,2 С, после чего уже нагретая вода подается в утилизатор тепловых газов(теплообменник) и нагревается до 95 С. Выполним конструктивный тепловой расчет теплообменника охлаждающей воды. Расчет состоит из совместного решения уравнения теплового баланса и уравнения теплопередачи. В результате расчета определяют площадь поверхности и основные конструктивные размеры аппарата [17, 30]. Уравнение теплового баланса записывается следующим образом (5.41): G1 c1 (t1" t 2"" ) G2 c 2 (t 2"" t1" ) Q , (5.41) где Q – тепловая нагрузка, кВт; – КПД теплообменника; t 2" , t 2"" – температура сетевой воды на входе и выходе из теплообменного аппарата, °С; t1" , t1"" – температура охлаждающая жидкость на входе и выходе из теплообменного аппарата, °С; G1 , G2 – расход воды греющего и нагреваемого теплоносителей, кг/с; c1 , c2 – удельные изобарные теплоемкости теплофикационной воды и охлаждающей жидкости, кДж/кг·°С. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 32 Представим уравнение теплового баланса в виде: G2 c2 (t 2"" t 2" ) Q1 где G2 =45 м3/ч = 12,5 кг/с c2 = 4,2 кДж/кг·°С при t cp 70 81,2 75,6°С 2 Q1 12,5 4,2 (81,2 70) 588 кВт Уравнение теплопередачи определяется по формуле (5.42): Q k F T (5.42) где k – коэффициент теплопередачи примем равным 3235,4 Вт/м2*К F – площадь теплообменника, м2 T – средний температурный напор, °С Средний температурный напор в случае теплообмена при противотоке рассчитывается по формуле (5.43): T t б t м t ln б t м (5.43) где tб , t м – температурный перепад между теплоносителями tб t1" t2"" tб 90 81,2 8,8 °С t м t1"" t 2" t м 73,5 70 3,5 °С Определим средний температурный напор по формуле (5.43): T 8,8 3,5 2,73 °С 8,8 ln 3,5 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 33 Найдем площадь поверхности теплообмена по формуле (4.42): 588 103 F 0,659 м2 3235,4 (273 2,73) 5.4 Расчет теплообменника теплофикационной воды Уравнение теплового баланса (5.44): G1 c1 (t1" t 2"" ) G2 c 2 (t 2"" t1" ) Q , (5.44) где Q – тепловая нагрузка, кВт – КПД теплообменного аппарата G1 , G2 – расходы греющего и нагреваемого теплоносителей, кг/с c1 , c2 – изобарные удельные теплоемкости сетевой воды и охлаждающей жидкости, кДж/кг°С t1" , t1"" – температура охлаждающей жидкости на входе и выходе из теплообменника, °С t 2" , t 2"" – температура сетевой воды на входе и выходе из теплообменника, °С Представим уравнение теплового баланса в виде G2 c2 (t 2"" t 2" ) Q2 где G2 =45 м3/ч = 12,5 кг/с c2 = 4,2 кДж/кг·°С при средней температуре воды t cp 95 82 88,5°С 2 Q2 12,5 4,2 (88,5 70) 971,25 кВт Уравнение теплопередачи будет имеет вид (5.45): Q k F T (5.45) где T – средний температурный напор, °С F – площадь поверхности теплообмена, м2 k – коэффициент теплопередачи примем равным 2986 Вт/м2·К Средний температурный напор в случае теплообмена без изменения фазового состояния хладагента в противотоке рассчитывается по формуле (5.46): 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 34 T t б t м t ln б t м (5.46) где tб , t м – разница температур между теплоносителями на том конце поверхности теплообмена, где она соответственно больше или меньше tб t1" t2"" tб 452 95 357 °С t м t1"" t 2" t м 120 82 38 °С Вычислим температурный напор по формуле (5.43): T 357 82 187 °С 357 ln 82 Рассчитаем площадь поверхности теплообмена по формуле (5.42): 971,25 103 F 0,707 м2 2986 (273 187) Ввиду того, что на станции предприятия находятся два теплообменника выхлопных газов и два теплообменника охлаждающей воды [22], рассчитаем суммарную тепловую нагрузку станции по формуле (5.47): Q 2 Q1 2 Q2 (5.47) Q 2 588 2 971,25 = 3118,5 кВт Вывод по разделу пять В результате проведенной научной работы была подробна описана когенерационная газопоршневая установка ТК-500М. Данная модель ГПУ подходит ООО «ЧОМЗ» так как, она обладает достаточной мощностью для снабжения электрической и тепловой энергией данного предприятия. В тепловом расчете теплообменника теплофикационной и охлаждающей воды были рассчитаны и найдены 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 35 размеры теплообменных аппаратов. Теплопроизводительность теплообменника охлаждающей воды составила Q1 =588 кВт, площадь поверхности теплообмена составила F =0,659 м2. Теплопроизводительность теплообменника теплофикационной воды Q2 = 971,25 кВт, площадь поверхности теплообмена составила F =0,707 м2. Суммарная тепловая нагрузка станции Q = 3118,5 кВт. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 36 6 ЭНЕРГОСБЕРЕЖЕНИЕ Проблема снижения потерь при производстве, транспортировке и потреблении тепловой и электрической энергии становится с каждым годом все более актуальной в связи с сокращением запасов органического топлива и, как следствие, его постоянным удорожанием. Вопрос приобретает особую актуальность в настоящее время в связи с принятием 23 ноября 2009 года Федерального закона «Об энергосбережении и повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации» № 261-ФЗ [2]. Когенерационная установка - это высокоэффективное использование первичного источника энергии - газа для получения двух форм энергии - тепловой и электрической. Комбинированная Мини-ТЭЦ - это одновременная поставка тепла и электроэнергии из одного источника. Чтобы это было возможно, источником энергии должно быть горючее топливо, при сгорании которого в тепловом двигателе будет вырабатываться механическая энергия на вал электрогенератора, в результате чего вырабатывается электрическая энергия. Конфигурация ТЭЦ будет зависеть от области применения. В некоторых отраслях промышленности топливо может быть использовано в первую очередь в технологическом процессе, а отработанное тепло используется для выработки электроэнергии в нижнем цикле. Чаще всего энергия вырабатывается в виде электричества, а тепло, отбрасываемое во время выработки электроэнергии, используется для обеспечения технологического тепла или нагрева. В идеальном варианте при строительстве мини - ТЭЦ, тепло и электроэнергия будут поставляться одному и тому же потребителю или потребителям [29]. Когенерационная газопоршневая установка может изменять параметры теплоносителя под нужды потребителя в любое время года, поэтому она является эффективной заменой тепловым сетям. Из-за разнообразия методов производства электроэнергии и тепла для индивидуальных целей все больше и больше компаний отходят от традиционных методов обеспечения теплом и электричеством. Одним из важных направлений повышения эффективности систем централизованного теплоснабжения и экономии топлива является строительство собственных генерирующих систем по производству электрической и тепловой энергий. Эффективность использования топливных ресурсов при совместном производстве электроэнергии и тепла примерно на 30-40% выше, чем при раздельном производстве [32]. Основу мини-когенерации составляют газопоршневые когенерационные установки (ГПА) и газовые турбины (ГТУ). Одним из преимуществ газопоршневых установок является то, что процесс выработки электрической энергии начинается при температуре выше 1000 °C в отличие от газотурбинных, у которых выработка электроэнергии происходит при температуре 500-550 °C. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 37 Таким образом, при сжигании газа в газовой турбине и газопоршневой установке можно получить температуру рабочего тела порядка 1500-1700 °С, и в этом случае использование газа более чем в два раза эффективно, чем использование паровых турбин. Схема раздельного и совместного производства электроэнергии и тепла представлена на (Рисунок 6.1) Раздельное производство электроэнергии и тепла природный газ 1000 куб.м = 950 кВт/ч газовая электростанция энергии потери 608 кВт/ч электроэнергия 342 кВт/ч природный газ 1000 куб.м = 950 кВт/ч газовая котельная энергии 342 760 =58% 2 950 потери 190 кВт/ч тепло 760 кВт/ч Совместное производство электроэнергии и тепла природный газ 1000 куб.м = 950 кВт/ч газопоршневая Мини-ТЭЦ энергии потери 114 кВт/ч электроэнергия 342 кВт/ч тепло 494 кВт/ч 342 760 =88% 950 Рисунок 6.1 - Раздельное и совместное производство электрической энергии и тепла Сравнение газопоршневой и газотурбинной установок Для сравнения возьмем два типа распространенных на рынке ТЭЦ установок: газопоршневые агрегаты и газовые турбины [44]: Стоимость капитального ремонта двигателя газопоршневого агрегата при неизношенном поршневом узле составит от 40 до 330% от первоначальной цены самого двигателя. Капитальный ремонт двигателя выполняется один раз в пять лет. В этом случае диагностика проводится без использования сложного оборудования и инструментов. Стоимость ремонта газовой турбины составляет 30-50% от первоначальных вложений. Исходя из этого, можно сделать вывод, что затраты более-менее оди13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 38 наковы. Также аналогичны реальные и справедливые цены на газовые турбины и газопоршневые агрегаты от сопоставимой мощности и качества. Если сравнивать КПД, то для агрегатов на базе газопоршневого двигателя коэффициент использования теплоты сгорания топлива будет равен 85 ... 90%. Экономия топлива при выработке энергии за счет когенерации достигает 40% по сравнению с раздельным производством того же количества электрической энергии. Например, используя когенерацию с мощностью двигателя 500 кВт, можно обеспечить теплом площадь 4 ... 4,5 тыс. м2, поддерживая оптимальную температуру в помещении [45]. Газовые турбины (ГТУ) по сравнению с газопоршневыми установками (ГПУ) имеют большую единичную электрическую мощность от 1 МВт до 300 МВт, когда как диапазон мощностей ГПУ составляет от 20 кВт до 20 МВт. Основное преимущество газопоршневой установки перед газовой турбиной это устойчивость к снижение электрической нагрузки. Когда нагрузка снижается до 50% значительно снижается электрический КПД газотурбинной установки. Для газопоршневой установки снижение нагрузки не влияет на уменьшение КПД. Электрический КПД современных газовых турбин достигает от 25% до 38%. При работе газопоршневых установок электрический КПД составляет от 39% до 49% [44]. Газотурбинные двигатели имеют самую большую удельную мощность среди ДВС, до 6 кВт/кг. Сравнение основных показателей ГТУ и ГПУ приведено в таблице 6.1 Таблица 6.1 - Сравнение основных показателей ГТУ и ГПУ [19] Параметры ГПУ (поршневые) ГТУ (турбины) 1. Место для размещения Мини-ТЭЦ Необходима достаточно большая свободная площадь, установка в основном производится из контейнеров Небольшая занимаемая площадь, возможность установки на крышах зданий 2. Средняя стоимость за кВт $ 400-800 $1400-2000 3. КПД с когенерацией до 85 % до 85 % 4. КПД по электроэнергии 40-47 % 17-36 % 5. Стоимость обслуживания Нормальная Низкая 6. Мобильность по нагрузке 15 % -110 % 2 % -110 % 7. Заявленный срок службы 40-100 тыс. часов 30-60 тыс.часов 8. Соотношение электричество/тепло 1/1,5 1/2,5 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 39 Продолжение таблицы 6.1 Параметры 9. Требование к газу 10. Экологичность 11. Шумность ГПУ (поршневые) ГТУ (турбины) Возможно бытовое давление (меньше 10 мБар) Высокая Используется среднее Давление 16-20 Бар Высокая Нормальная Низкая Проанализировав характеристики, можно сделать вывод, что использование газовой турбины оправдано только в том случае, если недостаточно места для ее размещения и использования в местах, где требуется низкий уровень шума. Шум газопоршневых установок можно снизить за счет использования дополнительных глушителей, но из-за вибрации их запрещено размещать на крышах зданий, в отличие от газовых турбин. Отличительной особенностью мини-турбин является их специализация на производстве тепловой энергии, а для газопоршневых установок - электрической. Газовые турбины могут работать при более низких уровнях нагрузки (до 2%). Газопоршневые установки с установленной современной топливной системой также позволяет работать при малых нагрузках (15% и менее). Однако следует отметить, что КПД при очень низких нагрузках ухудшается. Кроме того, отличительной особенностью газотурбинных установок является значительно более высокая стоимость, в 2-3 раза превышающая стоимость газопоршневых машин, из-за значительно меньшего количества производителей и, как следствие, меньшего количества вариантов на рынке. К основному недостатку газопоршневых установок можно отнести необходимость больших затрат на техническое обслуживание. В основном это замена масла, свечей и фильтров. Частично этот недостаток можно компенсировать установкой систем дополнительно долива и очистки масла. В этой конфигурации интервал обслуживания может быть увеличен до 3000 часов (один раз в квартал). Общий ресурс работы газопоршневой установки немного превосходит ресурс работы газовых турбин. Основными недостатками газотурбинной установки являются высокая стоимость, тогда как газопоршневая установка имеет большие размеры и не может быть размещена на крышах зданий. Исходя из результатов представленных в таблице выше, можно сделать вывод что очевидность преимуществ использования газопоршневых агрегатов неоспорима и более рациональна. Следовательно, рассмотрим строительство Мини-ТЭЦ с газопоршневым двигателем. При строительстве мини-ТЭЦ на предприятие планируется установить две газопоршневые установки, которые будут вырабатывать электрическую энергию в количестве до 1 МВт, а также и тепловую энергию до 1 МВт. После строительства газопоршневой станции источником снабжения тепловой энергии всего предприятия станет газопоршневая станция и действующая котельная . 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 40 Обратная теплофикационная вода от потребителей с температурой 70°С подается в теплообменники газопоршневых агрегатов и нагревается до 95°С. Затем сетевая вода из станции ГПУ поступает в обратную магистраль от потребителей и смешивается с температурой 70°С, на обратном трубопроводе в котельную вода будет иметь температуру 83°С. Этот позволит уменьшить расход топлива в водогрейной котельной для нагрева сетевой воды до 120°С. При использовании газопоршневой станции потребитель платит только за топливо (газ), и тариф на электроэнергию среднем в 1,5-2 раза дешевле, чем тариф от централизованного электроснабжения. На рисунке 6.2 показано как нагревалась сетевая вода до и после установки газопоршневой станции. Водогрейная котельная 120°С. когенерационная газопоршневая станция 83°С Водогрейная котельная 120°С 70°С 95°С . 70°С 70°С Рисунок 6.2. – Нагрев сетевой воды для потребителей предприятия ООО "Челябинский Опытно-механический завод" до и после установки газопоршневой станции Рассчитываем расход топлива на котельную для нагрева сетевой воды от 70 до 120°С по формуле (5.14): В G (t 2 t1 ) C р р Qн (6.1) где G – расход воды на котельную, кг/с ; C р – теплоёмкость воды, кДж/кг°С; р Q н - теплота сгорания тoпливa, кДж/нм3. В 115,2 (120 70) 4,19 0,775 м3/с 33460 0,93 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 41 Также определим расход топлива на водогрейную котельную для нагрева сетевой воды от 83-120°Спо формуле (6.2): В В G (t 2 t1 ) C р р Qн (6.2) 115,2 (120 83) 4,19 0,573 м3/с 33460 0,93 Рассчитаем экономию газового топлива при работе ГПУ с водогрейной котельной на предприятие (6.3): B B1 B2 (6.3) B 0,775 0,573 = 0,202 м3/с = 727,2м3/ч = 6370272 м3/год В результате годовой экономии природного газа B = 6370272 м3/год экономия денежных средств при стоимости 1м3 природного газа 7,39 руб/м3 [47] составит: u1 6370272 7,39 47076,31 тыс.руб./год Себестоимость выработки электрической энергии с помощью газопоршневой станции, складывается из суммы всех затрат на производство электроэнергии (газ, масло, техническое обслуживание, амортизационные отчисления) – 2,20 руб/кВт·ч [46]. При средней стоимости покупки электрической энергии от сетей в размере 5,43 руб/кВт·ч [48] экономия при выработке 1кВт ·ч будет составлять: Х 5,43 2,20 3,23 руб/кВт·ч Определим экономию выработанной электроэнергии за 8000 моточасов в год (6.4): u2 Х N (6.4) где = 8000 ч – рабочие часы станции в год ; N = 1000 кВт – общая установленная мощность газопоршневой станции. u 2 3,23 8000 1000 25840,00 тыс.руб./год Общая экономия финансовых средств после установки ГПУ (6.5): 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 42 u u1 u2 (6.5) u 47076,31 25840,00 72916,31тыс.руб./год Вывод по разделу шесть Исходя из информации представленной выше можно сделать вывод, что газопоршневая установка намного эффективнее, чем ГТУ, комбинированное производство тепловой и электрической энергии является более дешевым и надежным перед раздельным, так как общий КПД достигает 85-90 %. После строительства газопоршневой станции, предприятие ООО "Челябинский Опытно-механический завод" сможет экономить 6370272 м3/год природного газа. Себестоимости производства электрической энергии с помощью газопоршневых установок составляет 3,23 руб/кВт*ч. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 43 7 ВОПРОСЫ ЭКОЛОГИИ Дымовые газы, которые образуются при работе газопоршневой станции, содержат вредные вещества, количество которых может значительно превышать предельно допустимую концентрацию (ПДК) этих веществ в атмосфере. Основным источником загрязнения атмосферного воздуха в городах являются вредные для здоровья человека вещества, содержащиеся в продуктах горения. При работе мини-ТЭЦ с газопоршневыми двигателями, которые используют топливо (природный газ), в атмосферу выбрасываются вредные вещества, такие как оксиды азота и оксид углерода [14]. Сжигание природного газа оказывает значительное влияние на окружающую среду.В результате реакции горения образуется большое количество диоксида углерода, а также оксидов азота и монооксида углерода .Между тем, метан сам по себе является мощным парниковым газом, и его выброс в атмосферу при работе газопоршневой установки способствует глобальному потеплению. Производство оксидов азота можно контролировать либо путем ступенчатого сжигания и конструкции камер сгорания с низким содержанием NOx для газовых двигателей, либо путем удаления его из выхлопных газов с использованием процесса каталитического восстановления до того, как газы будут выброшены в атмосферу.Окись углерода также может быть удалена каталитическим методом. Один из методов снижения концентрации выбросов на уровне земли, это их их рассеивание через высокие дымовые трубы [18]. Из дымовых труб газовый поток выбрасывается в верхние слои атмосферы, где он смешивается с воздухом, за счет чего концентрация вредных веществ на уровне дыхания снижается до нормативного значения. Кроме того, выброшенные в атмосферу оксиды азота там не накапливаются, так как самоочищение происходит сравнительно быстро под воздействием ультрафиолета. При строительстве мини-ТЭЦ с газопоршневыми двигателями должны соблюдаться следующие экологические требования: - при строительстве мини-ТЭЦ мощностью 1 или 2 МВт, высоту дымовой трубы можно принять 10 м, при этом концентрация всех вредных веществ не превышает предельно допустимую концентрацию; На газопоршневая станция предприятия ООО "ЧОМЗ" устанавливаются два газопоршневых агрегата одинарной мощностью 500 кВт. Для начала произведем расчет содержания NOx в выхлопных газах. Затем произведем расчет дымовой трубы, определим минимальную ее высоту и выберем стандартную высоту дымовой трубы [33]. Расчет выбросов оксида азота выполнен согласно данных, указанных в технической характеристике газопоршневого агрегата. Содержание оксидов азота в дымовых газах определяется по формуле (7.1): М NOX C NOX Qог 1000 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama (7.1) Лиcm 44 где CNOX – концентрация оксидов азота для эксплуатации газопоршневого агрегата, мг/нм3; Qог – объемный расход выхлопных газов,нм3/с. Рассчитаем концентрацию оксидов азота для условий эксплуатации агрегатов(7.2): С NOX С NOX ( 5% O2 ) o (7.2) где СNOX ( 5%O2 ) = 500 мг/нм3– эмиссия оксидов азота при 5% содержании кислорода o =1,2 – коэффициент избытка воздуха при н. у. = 1,7 – коэффициент избытка воздуха для условий нормальной эксплуатации газопоршневого агрегата. СNOX 500 1,2 352,94 мг/нм3 1,7 Объемный расход выхлопных газов (7.3): Qог Gог ог (7.3) где Gог – 1,26 кг/с массовый расход отработавших газов; ог – удельный вес дымовых газов при определенной температуре уходящих газов, кг/нм3. ог огос 1 Т ог 273 (7.4) где огос =1,15кг/нм3– удельный вес отработавших газов при температуре 0°С; Т ог =120 + 273 = 393 К – температура отработавших газов. ог 1,05 0,47 кг/нм3 393 1 273 Рассчитаем объемный расход отработавших газов (7.3): 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 45 Qог 1,26 2,68 нм3/с 0,47 Рассчитаем содержание оксидов азота в уходящих газах (7.1): М NOX 352,94 2,68 0,94 г/с 1000 Теоретическое необходимое количество воздуха для сгорания 1м3 газового топлива (7.5): L0 L0 1 m 1 2 CH4 (n ) Cn Hm ( ) (CO H2 ) O2 0, 21 4 2 , (7.5) 1 2 98,84 2 1,5 0,1 3 2 0,03 4 2,5 0,2 5 3 0,01 0,21 9,447 м3 /м3 Объем трехатомных газов VRO2 определяется по формуле (7.6) : VRO2 0,01 (CO2 CO H 2 S mC m H m ) (7.6) VRO2 0,01 (0,3 1 98,84 2 0,1 3 0,03 4 0,02 5 0,01) 0,995 м3/м3 Теоретический объем азота VNo2 определяется по формуле (7.7) : VNo2 0,79 V o 0,008 N 2 (7.7) VNo2 0,79 9,447 0,008 1,7 7,47м3/м3 Теоретический объем водяных паров VH 2 O определяется по формуле (7.8): n VH 2 O 0,01 ( H 2 H 2 S Cm H m 0,124 d ) 0.161 V0 2 (7.8) VH 2 O 0,01 (2 98,84 3 0,1 4 0,03 5 0,02 6 0,01 1,24) 0,0161 9,447 = 2,13 м3/м3 Действительный объем продуктов сгорания Vг определяется по формуле (7.9): 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 46 Vг VRO2 VNo2 VHo2O α 1 V o (7.9) Vг 0,995 7,47 2,13 1,7 1 9,447 17,21м3/м3 Действительный объем продуктов сгорания при рабочих условиях (7.10): рну Vг Т г Vпр рг Т ну (7.10) где р н . у 760 мм.рт.ст. – нормальное атмосферное давление; Т г =392 °С - температура уходящих газов; р г = 745 мм.рт.ст. – атмосферное давление в районе расположения газопоршневой станции Vпр 760 17,21 392 = 25,21м3/м3 745 273 Найдем расход дымовых газов по формуле (7.11): V Vг р В (7.11) V 25,21 0,05 1,26м3 / с Примем скорость дымовых газов 20 м/с и определим диаметр дымовой трубы Do Do 4 Vдг wπ (7.12) 4 1,26 = 0,28 м 20 3,14 Выберем металлическую трубу диаметром D = 0,3 м и уточним скорость дымовых газов (7.13): w 4 Vд π Dо2 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama (7.13) Лиcm 47 w 4 1,26 2 17,83 м/с 3,14 0,3 Высота дымовой трубы определяется граф – аналитическим методом . На русинке 7.3 показано определение минимальной допустимой высоты дымовой трубы Рисунок 7.3 – Определение минимальной допустимой высоты дымовой трубы Задаемся высотой hз= 30 м Расчетная минимальная высота дымовой трубы (7.14): Н1р М А F n m Z 3 , м ПДК Vдг ΔТ (7.14) где А – коэффициент, учитывающий метеорологические условия расположенной местности. Для Урала А=160; M = 0,95г/с – масса сгораемых отходов за период времени; F– коэффициент, учитывающий скорость оседания продуктов сгорания, F= 1 при степени очистки от 75% до 90%; m и n – коэффициенты, учитывающие подъем факела над трубой. vм 0,65 3 Vдг ΔТ Н 2зад 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama (7.15) Лиcm 48 v м 0,65 3 f f 1,26 100 1,048 30 103 w 2 Dо H ΔT (7.16) зад 2 2 103 17,832 0,3 1,059 302 100 Коэффициент m при f<100 рассчитывается: 1 0,67 0,1 f 0,34 3 f m (7.17) m 1 0,893 0,67 0,1 1,059 0,34 3 1,059 Коэффициент n 1 при vм 2 . Рассчитываю минимальную высоту дымовой трубы по формуле (7.14): Н 1расч 160 0,95 1 0,893 1 1 3 17,84 м 0,085 1,26 100 Задаемся высотой трубы Н 2зад 20 м v м 0,65 3 Vдг ΔТ Н 3зад (7.18) vм 0,65 3 f 1,26 100 1,20 20 103 w 2 Dо H ΔT зад 2 2 (7.19) 103 17,832 0,3 f 2,384 202 100 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 49 Коэффициент m при f<100 рассчитывается: m 1 0,67 0,1 f 0,34 3 f m (7.20) 1 0,782 0,67 0,1 2,384 0,34 3 2,384 Коэффициент n 1 при vм 2 . Рассчитываю минимальную высоту дымовой трубы по формуле (7.14): Н 2расч 160 0,95 1 0,782 1 1 3 16,70 м 0,085 1,26 100 зад Задаемся высотой трубы Н 3 10 м v м 0,65 3 vм 0,65 3 f f Vдг ΔТ Н 3зад (7.21) 1,26 100 1,512 10 103 w 2 Dо H ΔT зад 2 2 (7.22) 103 17,832 0,3 9,537 102 100 Коэффициент m при f<100 рассчитывается: m 1 0 ,67 0 ,1 f 0 ,34 3 f 1 m 0,588 0,67 0,1 9,537 0,34 3 9,537 (7.23) Коэффициент n 1 при vм 2 . Рассчитываю минимальную высоту дымовой трубы по формуле (7.14): 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 50 Н 3расч 160 0,95 1 0,588 1 1 3 14,48 м 0,085 1,26 100 Из графика определим минимальную высоту и производим проверку h = 15,5 м Для выбранной трубы проверяем выполнение условия: С м ПДК v м 0,65 3 vм 0,65 3 f Vдг ΔТ Н 3зад 1,26 100 1,306 15,5 103 w 2 Dо H ΔT зад 2 2 103 17,832 0,3 f 3,969 15,52 100 Коэффициент m при f<100 рассчитывается: m 1 0,67 0,1 f 0,34 3 f m 1 0,710 0,67 0,1 3,969 0,34 3 3,969 Определим максимальную концентрацию вредных веществ С С А М F m n H 2 3 Vд ΔT 160 0,95 1 0,710 1 0,089 мг/ м3 2 3 15,5 1,26 100 (7.24) Концентрация двуокиси азота превышает ПДК, поэтому минимальную высоту дымовой трубы выбираем 20 м. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 51 v м 0 ,65 3 Vдг ΔТ Н 3зад v м 0,65 3 1,26 100 1,20 20 f f 103 w 2 Dо H ΔT зад 2 2 103 17,832 0,3 2,384 20 2 100 Коэффициент m при f<100 рассчитывается: m 1 0,67 0,1 f 0,34 3 f m 1 0,782 0,67 0,1 2,384 0,34 3 2,384 Определим максимальную приземную концентрацию вредных веществ С А М F mn H 2 3 Vд ΔT С 160 0,95 1 0,782 1 0,059 мг/ м 3 0,085мг/ м 3 2 3 20 1,26 100 Вывод по разделу семь Для обеспечения экологической безопасности проекта выполнен расчет рассеивания вредных примесей. Так как условие выполняется См ≤ ПДК = = 0,059 мг/ м3 0,085мг/ м3 , принимаем высоту дымовой трубы из стандартных значений - 20 метров и диаметром 0,3 метра [18]. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 52 8 АВТОМАТИЗАЦИЯ ГАЗОСНАБЖЕНИЯ Решение проблемы газоснабжения на современном этапе технологического развития связано с внедрением в промышленное хозяйство устройств информационных технологий, автоматики и телемеханики. Комплексное применение этих средств приводит к созданию автоматизированной системы управления распределением и потреблением газа, которая обеспечит оптимальные и эффективные производственно-технологические режимы в промышленном снабжении. Основная задача системы автоматического управления - поддерживать необходимое давление газа во времени в различных точках потребителя предприятия [24]. На станции предприятия располагается установить две газопоршневые установки с выдачей электроэнергии в количестве 1 МВт и тепловой энергии в количестве 1 МВт для потребителя ООО "Челябинский Опытно-механический завод" на собственные нужды предприятия. В качестве основного вида топлива по системе газопроводов подается природный газ по ГОСТу 5542-87 с теплотворной способностью 33,46 МДж/м3 и плотностью 0,743 кг/м3 при температуре 20ºС и давлении не менее 0,10132 МПа. В выпускной квалификационной работе разработана функциональная схема контроля газоснабжения. Схема начерчена в соответствии с СНиП 42-01-2002. Контроль предусматривает: - изменение давления; - измерение концентрации природного газа; - измерение расхода природного газа; - измерение количества подаваемого газа; - изменение температуры природного газа перепад давления на фильтре; - измерение концентрации угарного газа. Разработана спецификация на используемую аппаратуру контроля, которая представлена в таблицы 8.1 Автоматизируемое технологическое оборудование располагается в котельном помещении и вблизи газопоршневых установок. Целями создания Автоматизированной Системы Управления технологическими процессами (АСУ ТП) являются [15]: - повышение эффективности производства путем снижения трудозатрат при проведении технологических операций; - информационное обеспечение персонала (включая регистрацию событий) в штатных режимах и в аварийных ситуациях с последующей возможностью ее анализа; - автоматизация бизнес-процессов при оперативном учёте принимаемых, хранимых и отпускаемых ресурсов; - повышение производительности труда; - снижение потерь; - оптимизация планирования работы оборудования и его ремонта; - повышение качества учетных операций; - снижение риска возникновения аварийных и нештатных ситуаций. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 53 Таблица 8.1. – Спецификация автоматики газоснабжения Позиц., Обозначения Наименование Количество Сигнализатор загазованности СТГ1-1 А5 1 1 А5.1 Датчик горючих газов Клапан отсечной электромагнитный «Madas». А6 1.1, 1.2, 1.3 2.1, 2.2 3.1, 3.2, 3.3 1 Манометр КМ-22Р (0-40 кПа) М20х1,5. 1,5 Счетчик газовый СГ-16МТ-100 3 Манометр ТМ-510 Р.00 (0-0,4 МПа) М20х1,5. 1,5 1 2 Сигнализация Для предотвращения аварийной ситуации по газовому оборудованию на мини - ТЭЦ о превышении значений довзрывоопасных концентраций метана и предельно-допустимых концентраций оксида углерода в воздушном пространстве газопоршневой станции, над газопроводом, после отсечного клапана установлен сигнализатор – СТГ1[26]. Аварийная сигнализация от СТГ1 выведена на лицевую панель прибора. К сигнализатору подключен отсечной электромагнитный клапан «Madas», который закрывается при превышении установленных порогов концентраций CO и CH4. Конструктивно СТГ1 состоит из блока контроля и сигнализации (БКС) и одного или двух блоков датчиков (БД) горючих газов. Датчик оксида углерода встроен в БКС, датчик горючих газов находится в БД. На передней панели БКС расположены: кнопка «СБРОС»; двухцветный светодиод «ВКЛ»;светодиоды сигнализаций «ГАЗ ГОРЮЧИЙ» и «ГАЗ ТОКСИЧНЫЙ»; Сигнализатор имеет следующие сигнальные концентрации: 1. по каналу метана 20% НКПР (нижний концентрационный предел распространения пламени); 2. по каналу оксида углерода: «Порог 1» 20 мг/м³; «Порог 2» 100 мг/м³. При срабатывании сигнализации «Порог 1» сигнализатор включает прерывистый световой сигнал красного цвета индикатора «ГАЗ ТОКСИЧНЫЙ»;.При срабатывании сигнализации «Порог 2» сигнализатор включает постоянный световой сигнал красного цвета индикатора «ГАЗ ТОКСИЧНЫЙ» и постоянный звуковой сигнал. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 54 При превышении объемной доли метана предельной концентрации, сигнализатор включает прерывистый световой сигнал красного цвета индикатора «ГАЗ ГОРЮЧИЙ» и прерывистый звуковой сигнал. При обрыве или коротком замыкании в линии связи БКС с БД включается постоянный звуковой сигнал, а так же постоянные световые сигналы: зеленый при обрыве, красный при коротком замыкании. Сигнализации «ГАЗ ГОРЮЧИЙ» и «ГАЗ ТОКСИЧНЫЙ» блокирующиеся. Регулирование Гидравлическая работа газораспределительной системы регулируется регулятором давления. Регулятор давления газа - это устройство для снижения (понижения) давления газа и поддержания давления на выходе в заданных пределах независимо от изменений входного давления и расхода газа, что достигается за счет автоматического изменения степени открытия регулирующего органа регулятора газа. Регулятор давления представляет собой совокупность следующих компонентов: Д - датчик, непрерывно отслеживающий текущее значение контролируемой переменной и отправляющий сигнал на регулирующее устройство; З - задатчик, который формирует сигнал заданного значения регулируемой переменной (требуемого выходного давления), а также передает его в регулирующее устройство; Р - регулирующее устройство, которое производит алгебраическую сумму текущего и заданного значений регулируемой переменной и посылает командный сигнал на исполнительный механизм. ИM - это исполнительный механизм, который преобразует командный сигнал в регулирующее действие и в соответствующее движение регулирующего органа за счет энергии рабочей среды. Защита На газопроводе установлен электромагнитный клапан фирмы «Madas», двухпозиционный с ручным взводом затвора, предназначен для дистанционного управления потоками газа (природный газ, сжиженный газ, воздух, окись углерода и др.сухие газы) в качестве запорно-регулирующих органов и органов безопасности. Принцип действия клапана с ручным взводом затвора основан на автоматическом перекрытии потока природного газа при поступлении напряжения на катушку (электромагнит) клапана в случае нормально открытого исполнения и снятия напряжения с катушки в случае нормально закрытого исполнения. Клапан «Madas» является клапаном безопасности, поэтому повторная установка клапана в рабочее положение после автоматического срабатывания возможна только после устранения причин его срабатывания и взвода штока клапана вручную. Работа автоматизированного газорегуляторного пункта на предприятии ООО "ЧОМЗ" осуществляется следующим образом. Газ поступает из городской сети с давлением 250 кПа. После регулятора давления на трубопроводе находится предохранительный запорный электромагнит13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 55 ный клапан производства «Madas». Регулятор максимального давления, установленный перед ПЗК, регулирует давление газа. При повышение давления более 200 кПа, или при сигнале загазованности природным газом, регулятор максимального давления отправляет сигнал в «Mаdas», и подача газа к потребителям предприятия прекращается. Когда сигнал о содержании природного газа превышает 10% и увеличивается содержание окиси углерода (100 ± 25) мг / м3 в помещении котельной, где находится газорегуляторный пункт, происходит прекращение подачи природного газа путем автоматического закрытия электромагнитного клапана на вводе. Вывод по разделу восемь Для подачи газа среднего давления к потребителям предприятия, проектом разработана функциональная схема контроля газоснабжения. Для безаварийной работы газовых сетей в ГРУ предусмотрено: - автоматическое прекращение подачи газа при повышении и понижении выходного давления; - сброса газа при кратковременном повышении давления, не влияющего на промышленную безопасность и нормальную работу газового оборудования потребителей; - арматура и другие приборы, необходимые для нормальной и безаварийной эксплуатации газорегуляторного пункта. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 56 9 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ Когенерационная газопоршневая установка ТК-500М - это оборудование с газовым двигателем двигателем LIEBHERRG9512 , работающим на природном газе, предназначенное для длительного непрерывного одновременного производства электроэнергии и тепла, которое может использоваться для обогрева помещений, а также для нужд компании. Для одной газопоршневой станции устанавливается основная мощность 516 кВт [22]. Газовый двигатель преобразует химическую энергию при сжигании топлива (природный газ) в механическую энергию движения коленчатого вала, который в свою очередь приводит в движение электрогенератор. Генератор переменного тока представляет собой электрическую машину, которая преобразует механическую энергию в электрическую энергию переменного тока. Исполнение генератора на газопоршневой станции по степени защиты от влаги IP 23. Установка электростанций с газопоршневым двигателем внутреннего сгорания (газопоршневых электростанций — ГПЭС) включает в себя следующие этапы: 1. Разработка технико-экономического обоснования (ТЭО). 2. Формирование технического задания (тех.задания, технической спецификации, ТЗ). 3. Определение подрядной организации (производится на основании внутренних корпоративных документов заказчика). 4. Инженерные изыскания и экспертиза выполненных итогов работ. 5. Создание проекта планировки территории для расположения объекта. 6. Разработка проектно-сметной документации и прохождение экспертизы. 7. Строительные работы в соответствии с установленными нормативами и правилами. 8. Приемка построенного объекта и ввод в эксплуатацию. При проектировании рекомендуется руководствоваться нормами проектирования газопоршневых электростанций и существующими типовыми либо повторно используемыми проектами. Ввод завершенного объекта в эксплуатацию осуществляется согласно нормативному документу СТО 70238424.27.100.056-2009 [11]. 9.1 Нормы размещения газопоршневой электростанции ГПЭС выполняются в виде отдельно стоящих объектов с размещением на территории вспомогательных зданий и сооружений (основное и административное здание, пункт приема, хранения, учета, отпуска горюче-смазочных материалов, система охлаждения, гаражи, складские помещения, инфраструктура, газораспределительный пункт и т. д.). Земельный участок под строительство подбирается в соответствии с разработанной с схемой энергоснабжения, а также проектом планировки и застройки, и производитс по согласованию с органами санитарно эпидемиологического надзора. Для подъ 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 57 езда автомобильного транспорта к объектам электростанции необходимо обустроить дороги, а также пожарные подъезды. Также обязательно требуется благоустройство территории, посадка зеленых насаждений и травы. 9.2 Взрывопожарная и пожарная опасность газопоршневой станции В соответствии со ст.16 Федерального закона от 22 июля 2008 г. №123-ФЗ, технологическая среда ГПУ относится к пожаровзрывоопасной группе. Электростанции необходимо размещать в зданиях со степенью огнестойкости не ниже второй в соответствии со СНиП 21-01-97. Высота здания принимается исходя из габаритных размеров установленного оборудования, а также с расчетом на возможность безопасного обслуживания и применение высотного модуля[6]. Основными горючими веществами и материалами в МИНИ-ТЭЦ являются: проводка, кабеля; шкафы электрооборудования; горюче-смазочные материалы; топливо. К основным причинам возгорания можно отнести: нарушение правил пожарной безопасности при выполнении противопожарных мероприятий; работа, связанная повышенным риском; порядок аварийной эксплуатации оборудования станции; поврежденное электротехническое оборудование. К основным пожароопасным веществам и материалам в здании МИНИ-ТЭЦ можно отнести наличие газа и масла в газопоршневых агрегатах и цистернах свежего и отработанного масла. Система пожаротушения в здании газопоршневой станции обеспечивается применением пожарных строительных материалов и инженерного оборудования, которые прошли соответствующие испытания и имеют сертификаты в области пожарной безопасности, а также, имеющих соответствующие лицензии на проведение работ, проектирование специальных секций, монтаж, пусконаладочные работы, эксплуатация и обслуживание систем противопожарной защиты. Система противопожарной защиты обеспечивается комплексным решением конструктивных особенностей зданий и применением автоматических систем пожарной сигнализации и автоматического пожаротушения [6]. Постоянно функционирующие стационарные электрические станции мощностью свыше 200 кВт, электростанции передвижного и контейнерного типа и станции, находящиеся в северной строительно-климатической зоне, в обязательном порядке оборудуются автоматическими установками пожаротушения (АУП). Система пожаротушения - это набор стационарных технических средств для тушения пожара путем выпуска огнетушащего вещества. На газопоршневой станции установлена система водяного пожаротушения. Помещения и кабельные сооружения резервных станций, а также помещения постоянно функционирую- 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 58 щих электростанций, не оборудованные АУП, должны оснащаться автоматизированной системой пожарной сигнализации. В целях предотвращения нештатных и аварийных ситуаций газопоршневая установка оснащается рядом устройств, обеспечивающих её безопасное функционирование. Основными составляющими элементами оперативной блокировки агрегата являются: - газовая предупредительная сигнализация; - детекторы дыма; - устройства контроля температуры воздуха, газов и технологических жидкостей; - первичные аварийные средства тушения пожара (огнетушитель, песок и т. д.) - подземный бак, для аварийного слива масла из системы в случае пожара; - противопожарные перегородки, разделяющие маслобаки; - поддоны и заборы для масленого оборудования; - заземление оборудования и трубопроводов; - молниеотводы на здание; - калитка с концевым выключателем на входе в зону обслуживания крана [5]. На период ввода оборудования в эксплуатацию необходимо разработать меры по обеспечению безопасности от взрывов и пожаров. Работа с повышенным риском должна выполняться бригадой не менее двух человек. Эксплуатация технических устройств должна осуществляться в соответствии с требованиями технологических инструкций, разработанных на основании технической документации производителя оборудования, с учетом условий производства и требований техники безопасности. Указание мер безопасности газопоршневых установок LIEBHERR [28]: 1. Проводить техническое обслуживание и ремонт только специализированным персоналом; 2. Соблюдать необходимые периоды времени, или периоды, указанные в инструкции по эксплуатации при проведении регулярных проверок и инспекций. Для проведения мероприятий технического обслуживания необходимо подходящее цеховое оборудование; 3. Работы, указанные в перечне ежедневного или еженедельного технического обслуживания, могут выполняться оператором машины или обслуживающим персоналом. Остальные работы может проводить только специальный персонал, прошедший необходимое обучение; 4. Запасные части должны соответствовать техническим требованиям, установленным производителем. Оригинальные запасные части гарантированно соответствуют таким требованиям; 5. Во время технического обслуживания носить защитную рабочую одежду. 6. В начале обслуживания и ремонта очищать газовый двигатель и, в особен- 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 59 ности, соединения и винтовые фитинги от масла, топлива и средств ухода. Не использовать агрессивные чистящие средства. Использовать безворсовую ткань. 7. Перед очисткой машины водой, струей пара или другими чистящими средствами в целях безопасности плотно накрыть или заклеить все отверстия, в которые может попасть вода, пар или чистящие средства. Особый риск представляется для вентиляции картера, шкафа с электронным оборудование, стартера и генератора. 8. Соблюдать соответствующие правила безопасности при работе с маслом, смазки и другими химическими веществами. 9. Организовать безопасную и экологичную утилизацию рабочих и вспомогательных материалов и замененных частей. 10. Соблюдать осторожность при работе с горючими рабочими и вспомогательными материалами. 11. Перед снятием масляных линий отключить газовый двигатель. 12. Двигатели внутреннего сгорания эксплуатировать только в помещениях с достаточной вентиляцией. Соблюдать правила, действующие на соответствующей площадке эксплуатации. 13. Не использовать средства подвеса грузов (тросы и цепи), имеющие повреждения или не обладающие нужной грузоподъемностью. 9.3 Степень пожароопасности газопоршневых установок Степень пожароопасности газопоршневых установок относится ко 2 категории по огнестойкости и выполнено в виде железобетонного каркаса со стеновыми ограждениями из пенобетонных панелей. Крыша зданий из гофрированных железобетонных плит с огнестойкой изоляцией. Категория производства по степени пожарной опасности - Г, для помещений маслобаков В-3.(НПБ 105-2003 «Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности») [25]. В таблице 9.3 представлены категории помещений, зданий и наружных установок по взрывопожарной и пожарной опасности. Таблица 9.3 - Категории помещений, зданий и наружных установок по взрывопожарной и пожарной опасности Категория помещения А взрывопожароопасная Характеристика веществ и материалов, находящихся (обращающихся) в помещении Горючие газы, легковоспламеняющиеся жидкости с температурой вспышки не выше 28 ° C в таком количестве, чтобы они могли образовывать взрывоопасные парогазовоздушные смеси, при воспламенении которых создается расчетное избыточное давление взрыва в помещении более 5 кПа. Вещества и материалы, которые могут взорваться и загореться при взаимодействии с водой. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 60 Продолжение таблицы 9.3 Категория помещения Б взрывопожароопасная В1 - В4 пожароопасные Г Д Характеристика веществ и материалов, находящихся (обращающихся) в помещении Горючие пыли или волокна, легковоспламеняющиесжидкости с температурой вспышки более 28°С, горючие жидкости в таком количестве, что могут образовывать взрывоопасные пылевоздушные или паровоздушные смеси, при воспламенении которых развивается расчетное избыточное давление взрыва в помещении, превышающее 5 кПа Горючие и трудногорючие жидкости, твердые горючие и трудногорючие вещества и материалы (в том числе пыли и волокна), вещества и материалы, способные при взаимодействии с водой, кислородом воздуха или друг с другом только гореть, при условии, что помещения, в которых они имеются в наличии или обращаются, не относятся к категориям А или Б Негорючие вещества и материалы в горячем, раскаленном или расплавленном состоянии, процесс обработки которых сопровождается выделением лучистого тепла, искр и пламени; горючие газы, жидкости и твердые вещества, которые сжигаются или утилизируются в качестве топлива Негорючие вещества и материалы в холодном состоянии Для предотвращения аварийной ситуации по газовому оборудованию на мини - ТЭЦ о превышении значений довзрывоопасных концентраций метана и предельно-допустимых концентраций оксида углерода в воздушном пространстве газопоршневой станции, над газопроводом, после отсечного клапана установлен сигнализатор – СТГ1[26]. Аварийная сигнализация от СТГ1 выведена на лицевую панель прибора. К сигнализатору подключен отсечной электромагнитный клапан КлО, который закрывается при превышении установленных порогов концентраций CO и CH4. Конструктивно СТГ1 состоит из блока контроля и сигнализации (БКС) и одного или двух блоков датчиков (БД) горючих газов. Датчик оксида углерода встроен в БКС, датчик горючих газов находится в БД. На передней панели БКС расположены: кнопка «СБРОС»; двухцветный светодиод «ВКЛ»;светодиоды сигнализаций «ГАЗ ГОРЮЧИЙ» и «ГАЗ ТОКСИЧНЫЙ»; Сигнализатор имеет следующие сигнальные концентрации: 3. по каналу метана 20% НКПР (нижний концентрационный предел распространения пламени); 4. по каналу оксида углерода: «Порог 1» 20 мг/м³; «Порог 2» 100 мг/м³. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 61 При срабатывании сигнализации «Порог 1» сигнализатор включает прерывистый световой сигнал красного цвета индикатора «ГАЗ ТОКСИЧНЫЙ»;.При срабатывании сигнализации «Порог 2» сигнализатор включает постоянный световой сигнал красного цвета индикатора «ГАЗ ТОКСИЧНЫЙ» и постоянный звуковой сигнал. При превышении объемной доли метана предельной концентрации, сигнализатор включает прерывистый световой сигнал красного цвета индикатора «ГАЗ ГОРЮЧИЙ» и прерывистый звуковой сигнал. При обрыве или коротком замыкании в линии связи БКС с БД включается постоянный звуковой сигнал, а так же постоянные световые сигналы: зеленый при обрыве, красный при коротком замыкании. Сигнализации «ГАЗ ГОРЮЧИЙ» и «ГАЗ ТОКСИЧНЫЙ» блокирующиеся. Снять тревогу можно только нажатием кнопки «СБРОС». При срабатывании сигналов тревоги «ГАЗ ГОРЮЧИЙ» и «ГАЗ ТОКСИЧНЫЙ» необходимо: - убедитесь, что сигнал постоянный; - открыть двери и окна; - сообщить о произошедшем начальнику смены или начальнику участка; - принять меры по обнаружению и устранению причины или источника проникновения СО или СН4 в помещение мини - ТЭЦ; - при обнаружении причины или источника проникновения СО или СН4 действовать в соответствии с оперативной частью ПЛА; - внести соответствующую запись в дежурный журнал; - при сохранении уровня концентрации в течении часа – проинформировать о ситуации ответственного за газовое хозяйство мини-ТЭЦо возникшей ситуации; - при срабатывании сигнала «Порог-2» запорный электромагнитный клапан должен автоматически закрываться, при этом необходимо принять меры описанные выше, а при сохранении концентрации СО в течении 30 минут вызвать представителей ГСС , сообщить начальнику смены или начальнику участка и покинуть помещение мини - ТЭЦ. 9.4 Уровни шума газопоршневых установок Основными источниками шума в газопоршневых установках являются [9]: двигатель внутреннего сгорания; трубопроводы подачи газа и жидкостей; выхлопные газы; турбокомпрессор; технологическое основное и вспомогательное оборудование; вентиляционное оборудование. Предельно допустимый уровень шума от выхлопного тракта дымовых газов составляет 60-65 дБа. Для его снижения используют специальные шумоглушители. На момент пуска газопоршневого агрегата, шум от насосов смазки и компрес- 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 62 соров воздуха составляет 80 дБа, от системы трубопроводов, также 80 дБа. Уровень шума от вентиляционного оборудования составляет 74 дБа. В таблице 9.4.1 представлены шумовые характеристики газопоршневых агрегатов на расстоянии 1 метра. Таблица 9.4.1 – Шумовые характеристики газопоршневых агрегатов на расстоянии 1 метра средняя частота, Гц Уровень звукового давления ДВС Уровень звукового давления выхлопа Уровень звукового давления воздушного тракта 63 125 250 500 1000 2000 4000 8000 Lwa, Дб 143 135 133 132 218 127 124 121 137 108 120 120 110 110 116 117 106 125 Технические способы предотвращения шума газопоршневых установок: - применение звукоизолирующих кожухов; - установка ГПУ на демпфирующие устройства, снижающие вибрационную составляющую шума. - установка глушители на выхлопную систему, которая считается одним из основных источников звука. - вентиляционные решетки, снижающие скорость воздуха и рассеивающие звуковую энергию, создаваемую воздушными массами. 9.5 Электробезапасность Электроаппаратура блока-модуля и еѐ монтаж отвечает требованиям безопасности по ГОСТ 12.2.007.0-75 «ССБТ. Изделия электротехнические. Общие требования безопасности», ГОСТ 12.1.038-82 «ССБТ. Электробезопасность. Предельно допустимые значения напряжений прикосновения и токов», ГОСТ 12.3.032-84 «ССБТ. Работы электромонтажные. Общие требования безопасности», а также «Правилам устройств электроустановок», «Правилам технической эксплуатации электроустановок потребителей». Поражение электрическим током чаще всего происходит при прикосновении к токоведущим частям устройства или оборудования или непроводящим металлическим частям, находящимся под напряжением. Ток высокого напряжения (выше 1000 В) может возникать, даже не касаясь проводника через искровой промежуток, как только вы приближаетесь к сети высокого напряжения [10]. Электротравмы также могут возникать при травмах ступенчатым напряжением, которые возникают на поверхности земли в тех местах, где есть обрыв высо13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 63 ковольтной сети. Воздействуя на нервную систему человека, электрический ток приводит к судорожному сокращению мышц кисти и предплечья, в результате чего пальцы, в которых находится провод, сжимаются настолько, что становится невозможным освободить руки от провод (ток 10-15 mA). Более сильный ток (2550 mA) вызывает судорожное сокращение грудных мышц, сужение сосудов, что приводит к ослаблению сердца и потере сознания. Электрический ток может вызвать фибрилляцию сердечных мышц, то есть небольшое хаотичное их сокращение, в результате чего сердце перестает перекачивать кровь (переменный ток 100 mA). Классификация категорий помещений по электробезопасности: Категория 1 - Помещения без повышенной опасности - Сухая - 60% и влажная среда, в которой влажность воздуха не должна превышать 75%. - Рабочая приточно-вытяжная вентиляция. В воздухе не должно быть токопроводящей пыли и химических соединений. - Температура окружающей среды не превышает + 35 ° С. - Напольное покрытие должно быть из токонепроводящих материалов. Категория 2 - Помещения повышенной опасности - Влажные помещения. Влажность более 75% - в воздухе может присутствовать проводящая пыль. - Мастерская с повышенным содержанием химических соединений в воздухе. - Полы сделаны из материалов, способных проводить электричество. - Помещения с высокими температурами. Категория 3 - Особо опасные - В основном сырые. Влажность воздуха 100%. Стены и оборудование покрыты влагой, которая выпадает в виде конденсата. - Помещения с активной химической или органической средой. Эта среда разрушает электрические детали и изоляцию кабеля. - Если одновременно возникают два фактора, относящиеся к более опасным условиям Категория 4 - Территории, где установлены открытые электроустановки, где возможно поражение людей электрическим током, относятся к особо опасным помещениям. ОРУ — открытые распределительные устройства относятся к категории особо опасных. Трансформаторные подстанции, распределительные устройства, состоящие из огромного количества электрооборудования. Находится на открытой огороженной территории. Это закрытые для посторонних лиц территории, где действуют особые производственные требования по охране труда и квалификации рабочих. Перед подключением электростанции к внешней сети электрического тока необходимо выполнить защитное заземление. В отношении обеспечения надежности электроснабжения электроприемники подразделяются на три категории [25]. - I категория электроприемников - электроприемники, отключение питания которых может привести к опасности для жизни человека, значительному мате13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 64 риальному ущербу, нарушению сложного технологического процесса, нарушению работы средств связи и телевидения. - II категория электроприемников: электроприемники, прерывание электроснабжения которых приводит к массовому недоотпуску продукции, массовым простоям рабочих, механизмов и транспорта, нарушению нормальной жизнедеятельности городских и сельских жителей. - III категория электроприемников: все другие электрические приемники, не подпадающие под определения первой и второй категорий. По надежности электроснабжения электроприемники станции в основном относятся ко II категории, при которой допускается перерыв на время переключения на резервные источник питания действиями оперативного персонала. Для питания системы автоматического управления газопоршневого агрегата предусмотрен агрегат бесперебойного питания. Предусмотрено устройство системы заземления TN-S, а так же система уравнивания потенциалов для обеспечения электробезопасности в электроустановках до 1кВ с глухозаземленной нейтралью [10]. Главной заземляющей шиной принимается медная шина РЕ щитов собственных нужд 0,4 кВ, которая соединена с заземляющим устройством. Для защиты персонала завода от поражения электрическим током предусмотрено одно из основных мероприятий - заземляющее устройство в виде внутренней и внешней цепи. Сопротивление заземляющего устройства, включая естественные заземлители, не должно превышать 4,0 Ом в любое время года [11]. Для защиты обслуживающего персонала от поражения электрическим током предусмотрен ряд дополнительных мер [11]: - автоматическое отключение автоматическими выключателями с временем срабатывания <0,4 с; - все розеточные сети защищены оборудованием, реагирующим на дифференциальный ток (УЗО) с Iuz = 30 мА; - для ремонтного освещения применяется напряжение 36 В; - внедрение основной и дополнительной систем выравнивания потенциалов; - использование осветительного оборудования II класса защиты. Задача защитного заземления - исключить опасность поражения электрическим током при прикосновении к телу и другим металлическим частям электроустановки, которые не проводят ток и находятся под напряжением. Здание, в котором расположен газопоршневой агрегат, относится к III уровню защиты. Оно защищено от ударов молнии и высокого потенциала через наземные коммуникации. Металлические конструкции дымоходов используются как молниеотводы. Работа газопоршневой станции полностью автоматизирована, поэтому процессы, на которых основана работа ГПУ, также протекают в автоматическом режиме. Управление процессами на ГПУ, осуществляется дистанционно. Согласно установленным нормам газопоршневых электростанций и дизельных станций, при проектировании систем теплоснабжения и вентиляции необходимо руководствоваться требованиями СНиП 41-01-2003. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 65 Общие санитарно-эпидемиологические требования к воздушной среде рабочей области в помещениях производственного типа устанавливаются согласно ГОСТ 12.1.005. Если постоянные места для работы не предусмотрены то температурный режим и уровень влажности воздуха принимаются ТЗ. Вывод по разделу девять В разделе «Безопасность жизнедеятельности» рассмотрены основные меры по обеспечению безопасности технологических процессов и техники безопасности. Рассмотрены шумовые характеристики газопоршневых установок. Характеристики помещений по взрывопожароопасности. И описана электробезопасность станции. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 66 10 ЭКОНОМИКА И УПРАВЛЕНИЕ В выпускной квалификационной работе рассматривается возможность создания мини-ТЭЦ для предприятия ООО "Челябинский Опытно механический завод"путем строительства двух газопоршневых установок ТК500-М. Когенерационная газопоршневая установка ТК-500М - это оборудование с газовым двигателем двигателем LIEBHERRG9512, работающим на природном газе, предназначенное для длительного непрерывного одновременного производства электроэнергии и тепла, которое может использоваться для обогрева помещений, а также для нужд компании. Для одной газопоршневой станции устанавливается основная мощность 500 кВт [22]. Стоимость энергии, производимой на собственной мини-ТЭЦ, зависит от двух составляющих: затрат на закупку газа для работы агрегата и затрат на обслуживание установки. Кроме того, собственная электростанция позволит обеспечить предприятие электроэнергией (резервирование) при аварии на внешних электрических сетях. Помимо электроэнергии, электростанция производит тепло, утилизация которого позволяет снизить себестоимость электроэнергии и разгрузить котельную. В связи с повышением тарифов на электроэнергию перед промышленными предприятиями встает вопрос о собственной выработки электроэнергии на миниТЭЦ. На предприятие ООО "Челябинский Опытно-механический завод" рассматривается 2 варианта дальнейшей работы завода. Вариант 1. Установка газопоршневой станции с целью выработки электрической энергии для собственных нужд завода; Вариант 2. Покупка электрической энергии из городской сети. 10.1 Технико-экономический расчет вариантов повышения энергетической эффективности При сравнении вариантοв решающими являются экοнοмические (стοимοстные) пοказатели, тο есть сοставление смет единοвременных (капитальных) и прοизвοдственных (текущих эксплуатациοнных) затрат на прοектирοвание и функциοнирοвание οбъекта или пοдсистемы [12]. Для выбора лучшего варианта определим капитальные и текущие затраты пο сοпοставляемым вариантам. 10.1.1 Смета капитальных затрат по вариантам технических решений Вариант 1. Рассмотрим расчет капитальных затрат по первому варианту. Строительство газопоршневой станции с целью выработки электрической энергии для собственных нужд завода. Капитальные затраты для первого варианта (10.1.2): 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 67 К1 К пр К с.о. К з.с К з.д. К м. р К п.н. К п. з (10.1.2) где К пр - затраты на проектные работы строительства газопоршневой станции, тыс. руб. К с.б . - стоимость оборудования газопоршневой станции ТК500-М, тыс. руб. К з.с. - затраты на сборку газопоршневой станции ТК500-М, тыс. руб. К з.д. - затраты на доставку оборудования газопоршневой станции ТК500-М, тыс. руб. К м. р. - монтажные работы по строительству газопоршневой станции, тыс. руб. К п.н. - пуско-наладочные работы газопоршневой станции ТК500-М, тыс. руб. К п. з. - прочие затраты на строительство Мини ТЭЦ, тыс. руб. В таблице 10.1.1 представлены затраты на оборудование газопоршневой станции, включающего в себя двигатель внутреннего сгорания, синхронный генератор переменного тока и блочный тепловой пункт. Стоимость оборудования определена по прайс-листам заводов изготовителей [39,53]. Таблица 10.1.1 – Стоимость оборудования, входящего в газопоршневую станцию ТК500-М ДВС LIEBHERRG 9512 синхронный генератор MarelliMotori Система зажигания Altronic 2 2 Цена, тыс. руб. 8 516,00 3 541,00 2 1 542,00 4 560,45 Газовая линия Мadas 2 1 532,00 4 856,23 Система автоматического управления на базе микропроцессорного контроллера ComAp Теплообменник выхлопных газов 2 2 341,00 7 596,00 2 1 124,00 2 248,00 Система охлаждения двигателя Центробежный насос Calpeda NM 50/16B 400/690/50 Система впуска с газовым и воздушным фильтрами Насос циркуляции Calpeda NM 2A/A 0,75 кВт Шкаф управления ГПС 2 45,40 90,80 2 1 326,00 2 652,00 4 34,20 68,40 2 1 578,00 4 580,00 Теплообменник пластинчатый 2 860,00 1 720,00 Наименование затрат Количество, шт. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Общая стоимость, тыс. руб. 17 032,00 7 082,00 Лиcm 68 Продолжение таблицы 10.1.1 КИПиА 14 Цена, тыс. руб. 960,00 Запорно-регулирующая и запорнопредохранительная арматура Контейнерный блок-модуль "Тех крейт" Итого 10 870,00 1 740,00 2 1 595,00 3 190,00 - - 59 335,69 Наименование затрат Количество, шт. Общая стоимость, тыс. руб. 1 920,00 Смета капитальных затрат по 1 варианту представлена в таблице 10.1.2 (по прейскуранту инженерной компании «Тех-Крейт») [39]. Таблица 10.1.2– Смета капитальных затрат на строительства газопоршневой станции ТК500-М Наименование затрат Затраты на проектные работы строительства газопоршневой станции Стоимость оборудования газопоршневой станции ТК500-М Затраты на сборку газопоршневой станции Стоимость, тыс. руб. 300,00 59 335,69 Затраты на доставку оборудования газопоршневой станции Монтажные работы по строительству газопоршневой станции Пуско-наладочные работы газопоршневой станции Прочие затраты на строительство Мини ТЭЦ 4 856,54 440,00 2 498,26 1 242,00 540,00 К1 300,00 59335,69 4856,54 440,00 2498,26 1242,00 540,00 69212,49 тыс. руб. Капитальные вложения по первому варианту в строительство газопоршневой станции составили 69212,49 тыс.руб. Вариант 2. Определим капитальные затраты по второму варианту. Покупка электрической энергии из городской сети. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 69 Капитальные затраты во втором варианте состоят только из затрат на разработку проекта и монтажные работы, которые рассчитываются по формуле (10.1.3): К 2 К пр К м. р.. (10.1.3) где К пр - затраты на разработку проекта по подключению к городским сетям, тыс. руб. К м. р. - монтажные работы по подключению к городским сетям, тыс. руб. Смета капитальных затрат по 2 варианту представлена в таблице 10.1.3 Стоимость проектных и монтажных работ представлена по прейскуранту компании «Уралэнергосбыт» [54]. Таблица 10.1.3 – Смета капитальных затрат по 2 варианту Наименование затрат Стоимость, тыс. руб. Затраты на разработку проекта подключения к городским сетям Монтажные работы по подключению к городским сетям 350,00 2 356,24 К 2 300,00 2356,242656,24. тыс. руб. Капитальные вложения во втором варианте при покупки электрической энергии из городской сети составили 2656,24 тыс.руб. 10.1.2 Расчет текущих затрат по вариантам технических решений Вариант 1. Рассчитаем затраты на топливо Стоимость расхода тoпливa в год, вычисляется по формуле (10.1.4): И т Ц т Gт (10.1.4) где G т – годовой расход тoпливa, тыс.м3/год; Ц т – цена топлива, руб./м3; Годовой расход тoпливa составляет 1807,01 тыс.м3/год по тепловым расчетам раздела 6 (см. формула 6.2); Стоимость 1м3 природного газа 7390 руб./тыс.м3 [47]. И т 7390 1807,01 13353,80 тыс.руб./год 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 70 Рассчитаем затраты на электроэнергию по формуле (10.1.5): Иэ Цэ Nэ (10.1.5) где Ц э - тариф на электроэнергию, руб./кВтчас; N э - годовая суммарная электрическая мощность предприятия, кВтчас [42]; Стоимость выработки электроэнергии с помощью газопоршневой станции ООО «ЧОМЗ»» составляет 3,23 руб./кВтчас. Себестоимость выработки электрической энергии с помощью газопоршневой станции, складывается из суммы всех затрат на производство электроэнергии (газ, масло, техническое обслуживание, амортизационные отчисления) – 2,20 руб/кВт* ч [46]. При средней стоимости покупки электрической энергии от сетей в размере 5,43 руб/кВт * ч [48] экономия при выработке 1кВт *ч будет составлять: Х 5,43 2,20 3,23 руб/кВт·ч И э 3,23 8874000 28663,02 тыс.руб./год Рассчитаем сумму текущих затрат: И с 13353,80 28663,02 42016,82 тыс.руб./год Вариант 2. Рассчитаем затраты на топливо Стоимость расхода тoпливa в год, вычисляется по формуле (10.1.4): И т 7390 2444,04 18061,45 тыс.руб./год Годовой расход тoпливa составляет 2444,04 тыс.м3/год по тепловым расчетам раздела 6 (см. формула 6.1). Стоимость 1м3 природного газа 7390 руб./тыс.м3 [54]. Рассчитаем затраты на электроэнергию по формуле (10.1.5): И э 4,36 8874000 38690,64 тыс.руб./год где Ц э - тариф на электроэнергию, руб./кВтчас; N э - годовая суммарная электрическая мощность предприятия, кВтчас[42]; Тариф электрической энергии ООО «ЧОМЗ» составляет 4,36 руб./кВтчас [48]. Рассчитаем сумму текущих затрат: И с 18061,45 38690,64 56752,09 тыс.руб./год 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 71 В таблице 10.1.2 представлен сравнительный анализ затрат первого и второго вариантов. Таблица 10.1.2 – Сравнительный анализ затрат по вариантам технических решений Варианты технических решений Вариант 1. Установка газопоршневой станции с целью выработки электрической энергии для собственных нужд завода. Вариант 2. Покупка электрической энергии из городской сети Капитальные затраты, тыс.руб. Текущие затраты, тыс.руб./год 69 212,49 42 016,82 2 656,24 56 752,09 Вывод: из суммы текущих затрат в год, можно сделать вывод, что строительство гaзoпоршневой станции позволяет экономить значительную часть энергоресурсов. Проект является целесообразным. 10.1.3 Расчет срока окупаемости проекта Срок окупаемости - это время, необходимое предприятию для возмещения ее первоначальных денежных средств. Он определяется путем деления первоначальных капитальных вложений на приток денежных средств в результате более высоких доходов или экономии затрат. Срок окупаемости дополнительных капитальных затрат рассчитывается по формуле (10.1.6): Т ок К1 К 2 u (10.1.6) где К1 - капитальные затраты по первому варианту решений, тыс.руб./год; К 2 - капитальные затраты по второму варианту решений, тыс.руб./год; u - экономия текущих затрат, тыс.руб./год. Экономия текущих затрат в год определяется по формуле (10.1.7): И И 2 И1 (10.1.7) где И 2 - сумма затрат на топливо и электрическую энергию при покупки электроэнергии из сети, тыс. руб./год; 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 72 И1 - общая сумма затрат на топливо и электрическую энергию при строительстве газопоршневой станции, тыс. руб./год. И 56752,09 42016,82 17735,27 тыс.руб./год Т ок 69212,49 - 2656,24 4,2 года 17735,27 Вывод: Из расчета технико-экономических показателей строительства станции, и оценки экономической эффективности вычислили, что срок окупаемости строительства газопоршневой станции составляет 4,2 года, за счет экономии текущих затрат в год. Так же срок окупаемости не превышает нормативный срок строительства, который составляет 5 лет, что является хорошим показателем, так как целью любого проекта является получение прибыли в кратчайшие сроки. 10.2 SWOT-анализ вариантов технических решений по повышению энергетической эффективности Состояние компании зависит от того, насколько успешно она может реагировать на различные внешние воздействия. Анализируя внешнюю ситуацию, необходимо выделить наиболее значимые факторы для данного периода времени. Соотношение этих факторов с возможностями компании позволяет решать возникающие проблемы. Одним из наиболее распространенных методов оценки внутренних и внешних факторов, влияющих на развитие компании, является SWOTанализ. Основная цель SWOT-анализа - изучить сильные и слабые стороны предприятия. Следует провести анализ потенциальных угроз со стороны внешних факторов, исследование и определение ожидаемых путей развития компании. Название SWOT-анализа состоит из нескольких значений: S - «сила» (Strenght); W - «слабость» (Weakness); О - «возможность» (Opportunities); T - «проблемы» (Troubles). В выпускной квалификационной работе рассматривается возможность строительства мини-ТЭЦ с целью выработки электрической энергии для собственных нужд предприятия или закупать электрическую энергию из общей сети. Вариант 1. Обоснование сильных сторон 1) За счет энергетических преимуществ когенерации оказывается возможным на тепловом потреблении вырабатывать как электрическую, так и тепловую энергию с относительно низкой себестоимостью по сравнению с раздельной выработкой. По электрической энергии, на 20-30 %, а по тепловой на 40-60% [48]. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 73 2) Контейнерное исполнение газопоршневой станции со всем вспомогательным оборудованием и системами устанавливается внутри специального контейнера, при этом нет необходимости в строительстве отдельного здания, тем самым экономит время строительства станции. Обоснование слабых сторон 1) Удельная стоимость строительства ТЭЦ собственной когенерации составляет примерно 600-650 евро [57] за 1 кВт установленной мощности. 2) Основными источниками шума газопоршневой электростанции являются шум при сгорание топлива внутри газового двигателя, шум механического воздействия работы, шум впуска топлива и выхлопа в ДВС. Меры по снижению шума проблематичны и дорогостоящие для самого оборудования. Возможности внешней среды 1) Востребованность малой энергетики на энергетическом рынке обосновывается следующими преимуществами: потенциальное снижение затрат на энергоснабжение, высокая надежность работы, высокое качество электроэнергии, увеличенная энергетическая эффективность и независимость энергоснабжения. Угрозы внешней среды 1) С каждым годом цены на зарубежные установки и детали растет. Всего за 3 года цена на запчасти марки LIEBHERR увеличились в два раза [53]. 2) Повышение тарифов стоимости на природный газ по Челябинской области за 5 лет выросло на 1,24 py6./м3 [47]. Таблица 10.1.3 – Собственная выработка электрической энергии с использованием газопоршневых установок S W 1. Большие капитальные вложения в строительство газопоршневой станции 2.Шум при работе O T 1. Низкая себестоимость выработки электрической и тепловой энергии 2. Наименьшее время строительства 3. Наивысший коэффициент полезного действия 1. Востребованность малой энергетики на энергетическом рынке 1. Нестабильность курса валют, вследствие чего повышение цен на покупку запчастей. 2. Повышение тарифов стоимости на топливо (природный газ) Вариант 2. Обоснование сильных сторон При потреблении электроэнергии из городской сети нет необходимости в строительстве электрических подстанций, тем самым предприятие экономит значительную часть финансовых средств. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 74 При обслуживание и эксплуатации собственной Мини-ТЭЦ предприятие нуждается в работе высококвалифицированного персонала. Покупка электроэнергии из сети исключает работу данного персонала, что позволяет экономить предприятию денежные средства на оплату заработной платы. Обоснование слабых сторон Стоимость покупки электрической энергии от городской сети составляет 5,43руб/кВт ·ч [48], когда себестоимость выработки электрической энергии с помощью газопоршневой станции составляет 2,20 руб/кВт·ч [46]. Возможности внешней среды При увеличении электрической мощности предприятия, покупка электроэнергии из сети дает возможность неограниченного потребления, когда как выработка электроэнергии с помощью газопоршневой станции ограничивается в установленной мощности самой станции. Угрозы внешней среды При кратковременных нарушениях электроснабжения от городских сетей, являющихся стандартным режимом работы энергосистемы, автоматика защиты оборудования на некоторое время отключает потребителей, что может привести к аварийным ситуациям на предприятии. Повышение тарифов стоимости на электроэнергию по Челябинской области за 5 лет выросло на 2,07руб/кВт·ч [48]. Таблица 10.1.4 – Покупка электроэнергии из городской сети S 1. Отсутствие капиталовложений 2. Нет необходимости в высококвалифицированном персонале W 1. Повышенная стоимость тарифов, что приводит к высоким затратам на покупку электроэнергии O T 1. Возможность неограниченного по- 1. Зависимость от сетевой компании, нередко требления электрической энергии из поставляющей электроэнергию ненадлежасети щего качества и с частыми перебоями 2. Увеличение тарифов на электроэнергию городской сети Вывод: Анализируя матрицы SWOT возможных двух вариантов получения электрической энергии, можно сделать вывод что строительство газопоршневых установок на предприятие ООО "Челябинский Опытно-механический завод" по сравнительным данным более предпочтительны, та как выработка самостоятельной электроэнергии для собственных нужд завода экономичнее, чем покупка электроэнергии из сети. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 75 10.3 Планирование целей проекта в дереве целей Эффективность предприятия во многом зависит от правильности системы ее целей. Общая цель - максимизировать прибыль в долгосрочной перспективе на уровне прибыльности не ниже, чем у конкурентов, достижение которой возможно только при достижении частных лиц (подцели). В этом случае используется «древо целей» - модель для упорядочения целей разных уровней управления в единый комплекс. На рисунке 10.3 представлено дерево целей проекта Миссия предприятия: Производить необходимую предприятиям продукцию бетонные огнеупорные и теплоизоляционные материалынаиболее эффективным и безопасным способом. Цель проекта: Построить Мини - ТЭЦ на территории ООО «Челябинский Опытно-механический завод» до 01 декабря 2021 года Отдел главного энергетика: Подготовить энергобаланс до 15.07.2114.08.21 Зам. Гл. энергетика по теплоэнергетике Подготовить энергобаланс до 13.07.2114.08.21 Инженер ПТО 2: Разработать схему водоснабжения к 19.07.21 Инженер ПТО 3: Разработать схему газоснабжения и автоматики к 20.07.21 Отдел ПТО: Создать проект ГПУ к 02.08.21 Начальник отдела: Разработка проекта ГПУ к 29.06.21 Инженер ПТО 1: Создать схему электроснабжения к 10.07.21 Зам. начальника ПТО: Ввести контроль подготовки проекта ГПУ с 01.06.2101.08.21 Планово экономический отдел: Рассчитать объем затрат на строительство ГПУ к 04.08.21 Инженер ПЭО 1: Просчитать стоимость основного оборудования к 03.07.21 Инженер ПЭО 2: Просчитать стоимость вспомогательного оборудования 27.07.21 Начальник ПЭО: Выполнить отчет к 02.08.21 Подрядная организация: Построить ГПУ до 1 декабря 2021 года Бригада № 1: Построить фундамент для ГПУ к 01.10.21 Бригада № 2: Установить контейнер ГПУ к 15.10.21 Бригада № 4: Произвести пусконаладочные работы 01.11.21 Бригада № 5: Запустить станцию в работу 15.11.21 Рисунок 10.3 - Дерево целей проекта 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 76 10.4 Планирование мероприятий по реализации проекта (график Ганта) График Ганта предназначен для иллюстрации различных этапов работы в малом и среднем бизнесе. Визуально это простой набор полосок, состоящий из двух основных осей: дел и времени. Каждому временному интервалу назначается конкретная задача, которую необходимо выполнить. В таблице 10.4 представлен График Ганта по мероприятиям реализации цели проекта. Таблица 10.4 – График Ганта Этапы работы Июнь 1 2 3 Июль 1 2 3 Август 1 2 Сентябрь 3 1 2 Октябрь 3 1 2 Ноябрь 3 1 2 Разработка проекта ГПС Подготовка схемы электроснабжения Контроль подготовки проекта газопорневой станции Организация схемы газоснабжения, а также водоснабжения Оценкастоимости основного оборудования Оценкастоимости вспомогательного оборудования Подготовка отчета отделом ПЭО Постройка для ГПС фундамента Составление энергобаланса Установка контейнеров Установка основного оборудования Установка вспомогательного оборудования Пуско-наладочные работы Запуск станции На основании изложенного выше можно сделать вывод о том, что весь цикл работ по строительству газопоршневых установок на предприятии ООО "Челябинский Опытно-механический завод" будет выполнен за 6 месяцев. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 77 Выводы по разделу десять Строительство МИНИ-ТЭЦ на предприятии ООО «ЧОМЗ» как источника электроснабжения для собственных нужд, за счёт установки газопоршневой станции, целесообразно. А именно ГПУ марки ТК500-М. Данная модель ГПУ подходит ООО «ЧОМЗ» так как, она обладает достаточной мощностью для снабжения электрической и тепловой энергией данного предприятия. Срок окупаемости проекта, не превышает нормативный срок строительства, и составил 4,2 года, за счет экономии текущих затрат в год. Такие проблемы как аварийные отключения в сетях и низкое качество электроэнергии, что критично для оборудования, с помощью строительства собственной МИНИ-ТЭЦ можно минимизировать. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 78 ЗАКЛЮЧЕНИЕ В выпускной квалификационной работе было предложено решение вопроса о выборе источника электроснабжения на предприятии ООО "Челябинский Опытно-механический завод" для покрытия электрической и тепловой нагрузки на собственные нужды от газопоршневой станции (ГПС). Проведен сравнительный анализ двигателя LIEBHERR TK-500M и двигателя TMZ-TSS GazEcos500, в ходе которых выявленных преимуществ, рекомендуется установка ДВС LIEBHERR TK-500M. Также был рассчитан тепловой расчет рабочего процесса ДВС.В нем определены основные размеры двигателя а именно: литровая мощность Vh = 2,42 л, диаметр поршня D = 155 мм , ход поршня S 205 мм, скорость поршня Сm 10,25 м/с. Индикаторный КПД для газового двигателя i= 0,385, литровая мощность двигателя Nл = 17,23 кВт/л. Из теплового баланса двигателя найдено тепло, эффективного эффективной работе двигателя для газовых топлив Q1 = 9945 кДж/нм3, также рассчитано тепло, унесенное с охлаждающим агентом, тепло, унесенное выпускными газами, тепло, потерянное от неполноты сгорания топлива. В тепловом расчете теплообменника теплофикационной и охлаждающей воды были рассчитаны и найдены размеры теплообменных аппаратов. В разделе, посвященном энергосбережению, рассматриваются преимущества комбинированного производства электроэнергии и тепла по сравнению с раздельным производством. В разделе также сравниваются газопоршневые агрегаты и газовые турбины, целесообразней устанавливать газопоршневые агрегаты. Рассчитана экономия финансовых средств за счет потребления топлива и выработки электроэнергии, после строительства газопоршневой станции, которая составляет Э 60756,668 тыс.руб./год. Кроме того, для обеспечения экологической безопасности работы газопоршневой станции произведен расчет дымовой трубы, в результате которого найдена высота дымовой трубы 20 м. В разделе автоматизации, рассматривается автоматизация газоснабжения мини-ТЭЦ, разработана функциональная схема управления газоснабжением, составлена спецификация на используемое регулирующее оборудование. В разделе «Экономика и управление» рассматриваются 2 варианта дальнейшей работы предприятия, первый вариант - установка газопоршневой станции для выработки электроэнергии для собственных нужд, второй вариант покупка электроэнергии из городской сети. Расчетный срок окупаемости проекта составил 4,2 года. В разделе «Безопасность жизнедеятельности» рассматриваются меры, обеспечивающие комфортное получение условий труда. Рассмотрены основные меры по обеспечению безопасности технологических процессов, технические средства. Рассмотрены шумовые характеристики газопоршневых агрегатов. Характеристики помещения в связи с опасностью взрыва и пожара. И описана электробезопасность станции. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 79 В Графической части ВКР представлено 6 листов чертежей формата А1, план расположения Мини-ТЭЦ, когенерационная газопоршневая установка ТК500-М, габаритные размеры ДВС LIEBHERR G5296 с электрогенератором, теплообменник теплофикационной воды, технологическая схема газопоршневой установки, функциональная схема автоматики газоснабжения, 1 демонстрационный лист по разделу Экономика и управление формата А1. Чертежи выполнены с применением системы автоматизированного проектирования «КОМПАС». 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 80 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Концепция промышленной политики Челябинской области на период до 2020 года. Утверждена постановлением правительства Челябинской области от 19.12.2012 г. № 676-П 2 Федеральный закон РФ от 23 ноября 2009 года № 261-ФЗ. Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации. Введен 23 ноября 2009 г. – М.: Российская газета – Федеральный выпуск № 5050 (226), 2009. 3 «Федеральный закон РФ от 23 ноября 2009 года № 261-ФЗ об энергосберeжении и о повышении энергeтической эффективности». // Российская газета. – 2010. – №5247 (168), 2010. 4 Федеральный закон от 10.01.2002 №7-ФЗ. Об охране окружающей среды. Введен 10 января 2002 года. // Российская газета. – 2002 – Федеральный выпуск №2874 (0), 2002. 5 Федеральный закон РФ от 21 июля 1997 № 116-ФЗ. О промышленной безопасности опасных производственных объектов. – М.: Российская газета, 1997. 6 Федеральный закон РФ от 22 июля 2008 № 123-ФЗ. Технический регламент о требованиях пожарной безопасности. – М.: Российская газета, 2008. 7 ГОСТ 21.404-85 «Автоматизация технологических процессов». – М.: Изд-во Стандартинформ, 2007 8 ГОСТ 21.403-80 СПДС. Обозначения условные графические в схемах. Оборудование энергетическое. – М.: Изд-во Стандартинформ, 2006 9 ГОСТ 12.1.003–83 «Шум. Общие требования безопасности». М.: Стандартинформ, 2008. 10 ГОСТ 12.1.030–81 «Электробезопасность. Защитное заземление, зануление». М.: Стандартинформ, 2007. 11 СТО 70238424.27.100.056-2009 Дизельные и газопоршневые электростанции. Организация эксплуатации и технического обслуживания. Нормы и требования. – М.: Изд-во стандартов, 2012. 12 Алабугин, А.А. Экономико-управленческая часть выпускных квалификационных работ для направления подготовки «Теплоэнергетика и теплотехника»: учебное пособие для бакалавров и магистрантов / А. А. Алабугин, Р.А. Алабугина. – Челябинск: Издательский центр ЮУрГУ, 2018. – 44 с. 13 Алабугина, Р.А. Выпускная квалификационная работа: структура, требования к оформлению и нормоконтролю: методические указания / Р.А. Алабугина. – Челябинск: Издательский центр ЮУрГУ, 2017. – 43 с. 14 Абрамов, А.И. Повышение экологической безопасности тепловых электростанций: учебное пособие для вузов / А.И. Абрамов, Д.П. Елизаров, А.Н. Ремезов и др.; под ред. А.С. Седлова. – М.: Издательство МЭИ, 2010. – 376 с. 15 Булкин, А.Е. Автоматическое регулирование энергоустановок: учебное пособие для вузов. Гриф МО РФ / А.Е. Булкин. – М.: Изд-во МЭИ, 2009. 16 Тепловой и динамический расчет двигателей внутреннего сгорания : учебно-методическое пособие для студентов «Двигатели внутреннего сгорания» / Г.А. 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 81 Вершина, Г. М. Кухарёнок, А. Ю. Пилатов. – Минск : БНТУ, 2013. – 79 с.. 17 Гольдинер, А.Я. Газопоршневые электроагрегаты / А.Я. Гольдинер, М.И. Цыркин, В.В. Бондаренко. – СПб.: Галея Принт, 2006. – 240 с. 18 Грибанов, А.И. Очистка дымовых газов. Часть I. Курс лекций. – Челябинск: Изд-во ЮУргУ, 2006 19 Длугосельский В. И., Земцов А. С. Эффективность использования в теплофикации газотурбинных и парогазовых технологий // Теплоэнергетика. 2000. № 12. С. 3-6. 20 Зайцев, В.А. Промышленная экология. Учебное пособие / В.А. Зайцев. – М.: БИНОМ. Лаборатория знаний, 2012. – 382 с. 21 Иващенко, Н.А. Газопоршневые двигатели как источники энергии для больших городов / Н.А. Иващенко, Ю.Л. Маслов // Вестник МГТУ им. Н.Э. Баумана. Сер. Машиностроение. – 2007. – № спецвыпуск. – С. 187-194. 22 Паспорт технического обслуживания двигателей LIEBHERR / MAN GmbH, 2012. – 24 с. 23 Кулманаков, С.П. Разработка алгоритма управления газопоршневым двигателем с индивидуальными инжекторами / С.П. Кулманаков, М.Э. Брякотин, С.С. Кулманаков // Ползуновский Вестник. – 2012. – № 3/1. – 8 с. 24 Овчаренко, Н.И. Автоматика энергосистем: учебное пособие для вузов / Н.И. Овчаренко. – 3-е изд., и доп. – М.: Издательский дом МЭИ, 2009. 476 с. 25 Правила по охране труда при эксплуатации тепловых энергоустановок: Приказ Минтруда России №551н от 17 августа 2015 г. 26 Правила по охране труда при эксплуатации электроустановок: Приказ №328н от 24 июля 2013г. 27 Виссарионов, В.И. Энергетическое оборудование для использования нетрадиционных и возобновляемых источников энергии: справочник / В.И. Виссарионов, С.В. Белкина, Г.В. Дерюгина и др.; под ред. В.И. Виссарионова. – М.: ООО Фирма "ВИЭН", 2004. 28 Руководство по эксплуатации двигателя двигателей LIEBHERRG9512 / MAN GnjH, 2010. – 288 с. 29 Энергосбережение в теплоэнергетике и теплотехнологиях: учебник для вузов / А.В. Клименко, О.Л. Данилов, А.Б. Гаряев, И.В и др. – М.: Изд-во МЭИ, 2010. 30 Назмеев, Ю.Г. Теплообменные аппараты ТЭС: учеб. пособие для вузов / Ю.Г. Назмеев, В.М. Лавыгин. – М.: Издательство МЭИ, 2007. – 268 с. 31 Когенерационные установки фирмы “Русский дизель”/ В. А. Шляхтов, А. И. Коньков, В. Р. Пургин // Двигателестроение. – 2007. – № 4. – С. 7–9. 32 Макаревич, Е.В. Разработка методики выбора газопоршневых установок для энергоснабжения потребителей: автореферат диссертации на соискание ученой степени кандидата технических наук / Е.В. Макаревич. – М.: Изд-во МЭИ, 2012. – 20 с. 33 Методика расчета выбросов загрязняющих веществ в атмосферу от стационарных дизельных установок. – СПб. – 2001. 34 Методическое пособие по расчету, нормированию и контролю выбросов 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 82 загрязняющих веществ в атмосферный воздух. – СПб. – 2012. 35 Фахразиев И.З., Зацаринная Ю.Н. Малая энергетика России. Анализ текущего состояния и перспективы развития «Вестник Казанского технологического университета» №20, 2013г. С/ 350-353. 36 Черемных, Д.Н. Газопоршневые установки как альтернативный / Д.Н. Черемных, Е.В. Ташлыкова, М.Г. Разепина // Молодой ученый. – 2014. – №21. – С. 23-25. 37 ЭнергоВОПРОС.ру – свет, газ, тепло, вода. https://energovopros.ru/okompanii/ 38 Газопоршневые электростанции –http://meaenergo.ru/catalog/gazoporshnevieelektrostancii/ 39 Тех-Крейт : производство http://www.tehkreit.ru/production/ 40 Барков В. М. Когенераторные технологии: возможности и перспективы http://www.combienergy.ru/stat/876-Kogeneratornyetehnologii-vozmojnosti-iperspektivy 41 Дорофеев В. Н. Когенерация на предприятиях // С.О.К. 2011. № 9. https://www.c-o-k.ru/articles/kogeneraciya-na-predpriyatiyah 42 Инженерный центр АС Теплострой –https://ecteplostroy.ru/ 43 Прибыль и издержки фирмы Учебные материалы онлайн. URL: https://studwood.ru/502020/ekonomika/pribyl_i_izderzhki_firmy 44 Оценка эффективности работы мини-ТЭЦ на базе газопоршневых установок – http://www.nauteh-journal.ru/index.php/----etn13-11/1059 45 Потенциал применения газопоршневых двигателей – http://www.energyland.info/files/library/072009/ad284d4e76ee0fdb5d88e20 73bdb2b11.pdf 46 Расчет окупаемости Мини ТЭС – http://www.esist.ru/info/okupaemost/ 47 Розничные цены на природный газ для населения Челябинской области – http://www.novatek74.ru/gaz-narody/naselen/ 48 Тарифы на электроэнергию для средних предприятий в 2020-2021 https://time2save.ru/articles/tarify-na-elektroenergiyu-dlya-srednih-predpriyatiy-v-2018 49 Срок окупаемости проекта – http://www.kursdela.biz/journal/18617/ 50 Стратегия социально-экономического развития Челябинской области до 2020 года от 26 марта 2014 года – http://docs.cntd.ru/document/428673490 51 Энергетические установки на базе газопоршневых двигателей – http://www.rosteplo.ru/Tech_stat/stat_shablon.php?id=781 52 Энергетическая стратегия России до 2030 года» от 13 ноября 2009 года – http://www.scrf.gov.ru/documents/15/122.html 53 Продукция LIEBHERR - https://www.liebherr.com/ru/rus 54 Уралэнергосбыт Челябинск - https://uralsbyt.ru/ 13.03.01.2021.505.13 ПЗ Nзм. Лиcm № дokyм. Пoдпиcь Дama Лиcm 83