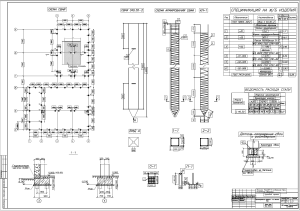

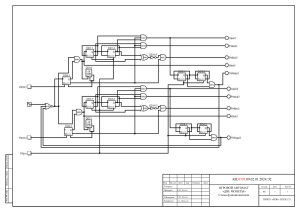

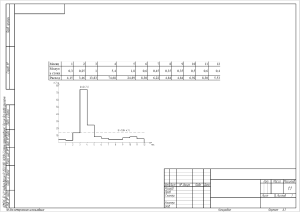

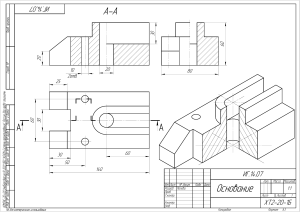

УТВЕРЖДАЮ: Директор филиала ООО «Югорская строительная компания» в РК СОГЛАСОВАНО: Заместитель директора по капитальному строительству ТПП «ЛУКОЙЛ-Усинскнефтегаз» ____________А.А. Шубин «__ »____________20___г. _______________В.В. Кислов «__ »___________20__г. Главный инженер ТПП «ЛУКОЙЛ-Усинскнефтегаз» ________________ В.В. Гайдуков «__ »___________20 __г. ПРОЕКТ ПРОИЗВОДСТВА РАБОТ на «Выполнение работ по капитальному ремонту емкостного оборудования «ЛУКОЙЛ-Усинскнефтегаз» в 2018 году» ТПП Лот №1. Выполнение работ по капитальному ремонту емкостного оборудования ТПП «ЛУКОЙЛ-Усинскнефтегаз» Проведение зачистки и АКЗ РВС-2000 м3 №1/2 КСП-56 инв. №560001 Обозначение: ППР-2019-02/1 РАЗРАБОТАЛ: Начальник ПТО ООО «Югорская строительная компания» Инв. № подп. Подпись и дата Взам. инв. № __________/ А.Г. Исайко «___»____________2019 г. г. Усинск 2019 г. Лист согласования ППР Договор №18Y0643 от 15.03.18г. Объект: РВС-2000 м³ №1/2 КСП-56 инв. №560001 Заказчик: ООО «ЛУКОЙЛ-КОМИ» Подрядчик: ООО «Югорская строительная компания» № п/п 1 Отдел (служба) ООО «Бранд» Изм. Кол.уч Лист №док. Подпись Дата Ф.И.О. Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Подпись Лист 1 2 3 4 5 6 7 8 Отдел строительного контроля ООО «ЛУКОЙЛ-КОМИ» Управление технического надзора ТПП «ЛУКОЙЛ-Усинскнефтегаз» Отдел подготовки нефти Руководитель ГПК ТПП «ЛУКОЙЛУсинскнефтегаз» Начальник КЦДНГ-6 ТПП «ЛУКОЙЛ-Усинскнефтегаз» Начальник ПООМиР ТПП «ЛУКОЙЛ-Усинскнефтегаз» Ведущий инженер по охране окружающей среды ТПП «ЛУКОЙЛ-Усинскнефтегаз» Инжнер ПООМиР ТПП «ЛУКОЙЛ-Усинскнефтегаз» Инв. № подп. Подпись и дата Взам. инв. № СОДЕРЖАНИЕ Лист согласования 1. Основные термины и определения 2. Общие положения 3. Описание объекта 4. Технологическая часть 5. Подготовительный этап 6. Организация работ по зачистке резервуара 7. Основные технические средства для зачистки резервуаров 8. Технологический процесс зачистки резервуара 9. Подготовительные работы по зачистке резервуара 10. Дегазация резервуара 11. Мойка резервуара 12. Удаление осадка в резервуаре 13. Регенерация и утилизация продуктов зачистки резервуара 14. Контроль качества зачистки резервуара 15. Демонтажные работы 16. Сборка кольца окраек 17. Сборка листов центральной части днища и сопряжения с кольцом окрайки 18. Сварка соединений люков, патрубков и их усиливающих листов на стенке РВС 19. Монтаж и применение лесов 20. Требования по охране труда при организации и проведения работ на высоте 21. Обеспечение безопасности работ на высоте 22. Организация работ на высоте с оформлением наряда-допуска 23. Пескоструйная обработка резервуара 24. Контроль качества сварных соединений 25. Нанесения антикоррозийных покрытий 26. Контроль качества антикоррозионной защиты 27. Гидравлические испытания 28. Требования по охране труда, предъявляемые к производственным помещениям и производственным площадкам 29. Требования к применению систем обеспечения безопасности работ на высоте 30. Перечень средств индивидуальной защиты 31. Требования охраны труда при производстве работ. Газоопасные работы 32. Организация безопасного проведения газоопасных работ 33. Требования охраны труда 34. Пожарная безопасность при проведении работ Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 2 4 7 7 7 8 9 12 13 14 18 19 25 28 30 31 31 33 34 34 41 42 43 47 52 52 53 60 65 68 70 72 74 78 86 Лист 2 35. Требования охраны труда при организации безопасного проведения огневых работ 36. Требования безопасности перед началом работ электроинструментами и переносными электрическими светильниками 37. Требования охраны труда при проведении работ с использованием ручного инструмента 38. Перечень нормативной документации - Приложение №1 Ведомость потребности оборудования, инструментов, приспособлений и подсобных материалов - Лист ознакомления персонала подрядной организации с ППР-2019-01/1 87 88 89 92 95 Инв. № подп. Подпись и дата Взам. инв. № 1. ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ Резервуар вертикальный стальной (РВС) - вертикальная ёмкость, наземное объёмное строительное сооружение, предназначенное для приёма, хранения, подготовки, учёта (количественного и качественного) и выдачи жидких продуктов. Газоопасные работы - Работы, связанные с осмотром, чисткой, ремонтом, разгерметизацией технологического оборудования, коммуникаций, в том числе работы внутри емкостей (аппараты, сушильные барабаны, печи сушильные, реакторы, резервуары, цистерны и другое аналогичное оборудование, а также коллекторы, тоннели, колодцы, котлованы, приямки и другие аналогичные места), при проведении которых имеется или не исключена возможность выделения в рабочую зону, определяемую в соответствии с ГОСТ 12.1.005-88, взрыво и пожароопасных или вредных паров, газов и других веществ, способных вызвать взрыв, пожар, оказать вредное воздействие на организм человека, а также работы при недостаточном содержании кислорода (объемная доля ниже 20 %). Огневые работы - Работы, связанные с применением открытого огня, искрообразованием и нагреванием до температуры, способной вызвать воспламенение материалов и конструкций (электросварка, газосварка, газорезка, паяльные работы, механическая обработка металла с образованием искр и т.п.). Работы на высоте - Работы, при выполнении которых работник находится на расстоянии менее 2 м от не ограждённых перепадов по высоте 1,3 м и более. Руководитель объекта - Должностное лицо из числа инженерно- технических работников, назначенное приказом по Обществу, в подчинении которого находится технологический персонал объекта. Вредный производственный фактор - Производственный фактор, воздействие которого на работающего в определенных условиях может привести к заболеванию, снижению работоспособности и (или) отрицательному влиянию на здоровье потомства. Опасный производственный фактор - Производственный фактор, воздействие которого на работающего в определенных условиях приводит к травме, острому отравлению или другому внезапному резкому ухудшению здоровья или смерти. Вредное вещество - Вещество, которое при контакте с организмом человека в случае нарушения требований безопасности может вызвать производственные травмы, профессиональные заболевания или отклонения в состоянии здоровья, обнаруживаемые современными методами как в процессе работы, так и в отдаленные сроки жизни настоящего и последующих поколений. Предельно допустимые концентрации вредных веществ в воздухе рабочей зоны - Концентрации, которые при ежедневной (кроме выходных дней) работе в течение 8 ч или при другой продолжительности, но не более 40 ч в неделю, в течение всего рабочего стажа не могут вызвать заболеваний или отклонений в состоянии здоровья, обнаруживаемых современными методами исследований в процессе работы или в отдаленные сроки жизни настоящего и последующих поколений. Взрывоопасная смесь - Смесь воздуха или окислителя с горючими газами, парами легковоспламеняющихся жидкостей (ЛВЖ), горючими пылями или волокнами, которые при определенной концентрации и возникновении источника инициирования взрыва способна взорваться. Опасная зона - Пространство, в котором возможно воздействие на работающего опасного и (или) вредного производственных факторов. Рабочее место - Место постоянного или временного пребывания работающих в процессе трудовой деятельности. Место проведения работ – КСП-56 . Работы повышенной опасности (РПО) - Опасные работы, для которых в каждом отдельном случае необходимо разрабатывать, готовить и реализовывать меры обеспечения безопасности в порядке, установленном инструкцией. Замкнутое пространство - Полностью или частично закрытое пространство, в пределах которого проводятся РПО. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 3 Инв. № подп. Подпись и дата Взам. инв. № Наряд-допуск - Документ, оформленный по установленной форме, являющийся разрешением на проведение РПО, в котором устанавливается характер и содержание, место проведения работы, время ее начала и окончания, условия безопасного проведения и т.д. Связанные объекты - Технологически связанные или имеющие общие коммуникации технологические установки, парки, участки, эстакады, иное оборудование, здания, в которых они размещены, а также здания, сооружения и технологические установки, попадающие в зону воздействия поражающих факторов, возникающих при реализации опасностей, обусловленных проведением PПО. Зона проведения РПО - Производственная площадка, территория технологического объекта или их часть, где исполнителями выполняются операции по проведению РПО, а также куда исключён на время проведения РПО доступ персонала, не привлечённого к РПО. Зона опасности РПО - Территория, которая подвергается воздействию поражающих факторов при реализации опасностей, обусловленных проведением РПО. Совмещенные РПО - Работы, которые выполняются на одной площадке, объекте (здании) одновременно, при этом зоны работ соприкасаются или накладываются одна на другую, а также работы, оказывающие взаимное влияние на условия их безопасного выполнения. Опасности РПО - Совокупность опасностей, которые имеются на объекте проведения РПО, и возможность их реализации существенно возрастает при непосредственном проведении РПО, а также дополнительные опасности, возникающие при проведении РПО. Идентификация опасностей РПО - Нормативно установленный процесс выявления опасностей, признания наличия их на объекте, определения их характеристик и документирования полученных результатов. Риск - Вероятность или иная мера возможности возникновения негативных событий и последствия их возникновения. Допустимый риск - Риск, который на данном уровне развития науки, техники принимается обществом в силу положительных результатов, которые получаются при эксплуатации объектовисточников риска. Оценка риска РПО - Осуществляемый по результатам идентификации опасностей РПО процесс определения вероятности (иной меры возможности) реализации опасностей РПО и количественных или качественных показателей тяжести последствий реализации опасности РПО. При этом должны быть учтены меры по обеспечению безопасного проведения РПО. Воздушный дыхательный аппарат - Средство индивидуальной защиты органов дыхания изолирующего типа, принцип работы которого основан на подаче воздуха, находящегося под давлением в баллонах или от компрессора. Газоопасное место - Зона, в воздухе которой имеется или может появиться загазованность выше предельно допустимых концентраций (ПДК) и предельно допустимых взрывобезопасных концентраций (ПВДК) или содержание кислорода составляет менее 20 % объемных. Антикоррозионная защита - Процессы и средства, применяемые для уменьшения или прекращения коррозии металла. Лакокрасочные материалы (ЛКМ) - материалы на основе синтетических смол, предназначенных для антикоррозионной защиты стальных поверхностей. Топливостойкость покрытия - Свойства пленки покрытия не изменять свои физико-химические показатели в процессе контакта с углеводородными топливами на внутренних поверхностях резервуаров, а также не оказывать отрицательного влияния на качество хранимого топлива. Подготовка металлической поверхности для антикоррозионной защиты (АКЗ) - процесс очистки металла от продуктов коррозии, грязи, жировых загрязнений, старого покрытия. Молниезащита - Комплекс мероприятий и устройств для обеспечения безопасности людей, предохранения зданий, сооружений, оборудования и материалов от взрывов, пожаров, разрушений при воздействии молнии. Электростатическая искроопасность - Состояние объекта защиты, при котором имеется возможность возникновения в объекте или на его поверхности разрядов статического электричества, способных привести к воспламенению. Исполнительная документация - Комплект рабочих чертежей и текстовой документации на строительство (реконструкцию, ремонт) объекта, разработанный проектными и монтажными организациями, полностью соответствующих сдаваемому объекту с внесенными в них изменениями в процессе выполнения работ. Предельно-допустимая пожарная нагрузка (ПДПН) - Пожарная нагрузка, г/м2, соответствующая максимально допустимой толщине пленки горючего вещества, которая не способна к воспламенению при воздействии источника зажигания. Проект организации строительства (ПОС) - документ, определяющий порядок и последовательность проведения строительно-монтажных работ с минимальными затратами и в установленные сроки. Проект производства работы (ППР) - основной технический документ, разрабатываемый на строительство (реконструкцию, капитальный ремонт) сооружения или конструкции в целом, или отдельных частей, на выполнение отдельных технически сложных строительных, монтажных, специальных работ, а также работ подготовительного периода. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 4 Мониторинг - Контроль технического состояния сосуда, выполняемый во время его эксплуатации службами эксплуатирующей и подрядными организациями. Техническое диагностирование (обследование) - Комплекс мероприятий по определению технического состояния сосуда и установлению срока его безопасной эксплуатации до проведения следующей технической диагностики или капитального ремонта. Частичное техническое диагностирование (обследование) сосуда - Техническая диагностика сосуда с наружной стороны, без выведения его из эксплуатации. Полное техническое диагностирование сосуда - Техническая диагностика сосуда, требующая выведения его из эксплуатации, опорожнения, зачистки и дегазации. Дефект - Отклонение параметров (характеристик) конструкций сосуда или его элемента от требований нормативно-технической документации. Расчетный срок службы - Срок безопасной эксплуатации сосуда (в годах) на допустимых параметрах, установленных по результатам технической диагностики, от момента его технической диагностики до проведения следующей технической диагностики или ремонта. Ресурс - Срок безопасной эксплуатации сосуда (в годах) на допустимых параметрах от сдачи в эксплуатацию до перехода в предельное состояние. Предельное состояние сосуда - Состояние сосуда, при котором его дальнейшая эксплуатация недопустима в связи с высокой вероятностью возникновения аварии. Капитальный ремонт - Комплекс мероприятий по восстановлению технико-эксплуатационных характеристик с заменой или восстановлением элементов конструкций сосуда и оборудования, с выводом сосуда из эксплуатации и зачисткой. Конструкция резервуара - Основные элементы резервуара (днище, кровля, стенка) Элемент конструкции сосуда – Лестница с ограждением и площадка обслуживания, усиливающие накладки, патрубки, люки, стойки, элементы несущей конструкции, оборудование и т.п. Дефектный участок элемента конструкции резервуара - Дефектный участок, листов, части днища, стенки, части кровли, элемента несущих конструкций, патрубков и т.п. Выборочный ремонт - Ремонт отдельных элементов конструкций резервуара с целью ликвидации дефектов на ограниченном участке. Заварка - Метод ремонта, заключающийся в восстановлении толщины элемента конструкции сосуда в местах потери металла и сварного шва методом наплавки. Шлифовка - Метод ремонта, заключающийся в снятии в зоне дефекта слоя металла путем шлифования для устранения концентрации напряжений. Равномерная коррозия - Сплошная коррозия, охватывающая всю поверхность металла. Местная коррозия - Сплошная коррозия, охватывающая отдельные участки поверхности. Язвенная, точечная или пятнистая коррозия - Коррозия в виде отдельных точечных и пятнистых язвенных поражений, в том числе сквозных. Шлаковые включения - Дефекты в виде вкрапления шлака на поверхности сварного соединения. Наплывы - Натекание металла на поверхность основного металла без сплавления с ним. Поры - Дефект сварного шва в виде полости округлой формы, заполненной газом. Пирофорные соединения - Соединения, которые самовозгораются вступая в контакт с кислородом. Инв. № подп. Подпись и дата Взам. инв. № 2. ОБЩИЕ ПОЛОЖЕНИЯ Проект производства работ разработан на проведение капитального ремонта РВС-2000 м3 №1/2, находящегося на КСП-56. ППР разработан на основании проектно-технической документации и дефектных ведомостей с целью проведения работ по договору между ООО «Югорская строительная компания» и ТПП «ЛУКОЙЛУсинскнефтегаз». 3. ОПИСАНИЕ ОБЪЕКТА Объект находится на территории деятельности ТПП «ЛУКОЙЛ-Усинскнефтегаз» ООО «ЛУКОЙЛКоми». Объект капитального ремонта расположен на территории КСП - 56. К месту проведения ремонтных работ имеется подъезд от дороги федерального значения «Усинск-Харьяга». Расстояние от г. Усинск 120км. Местонахождение объекта: КСП-56 . Объект проведения работ: РВС-2000 м3 №1/2 инв.№560001. На объекте необходимо провести следующие работы: зачистка РВС-2000 м3 (жидкой фазы нефтешлама=200м3 с вывозом на 40км); Ультразвуковая дефектоскопия оборудования и конструкций; Визуальный и измерительный контроль сварных соединений оборудования; Испытание РВС на водонепроницаемость; АКЗ резервуара (антикоррозионное покрытие резервуаров внутренней поверхности). 4. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ Работы по данному объекту будут состоять из следующих основных этапов: Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 5 Вывод резервуара из производства (с установкой заглушек на т/проводах); Дегазация (флегматизация) – подача инертного газа в резервуар; Пропаривание резервуара; Разгерметизация резервуара; Работа насоса по откачке разжиженного шлама в бочки- цистерны; Зачистка внутренней поверхности резервуара от твердых отложений вручную с последующим удалением нефтешлама; 7. Промывка внутренней поверхности резервуара; 8. Вывоз нефтешлама и жидкой фазы нефтешлама; 9. Проветривание резервуара; 10. Демонтаж и монтаж днища резервуара; 11. Демонтаж и монтаж люков-лазов на стенке резервуара; 12. Демонтаж и монтаж входных и выходных патрубков резервуара; 13. ВИК и ультразвуковой контроль качества сварных соединений; 14. Гидравлическое испытание РВС на водонепроницаемость; 15. Антикоррозионное покрытие внутренней поверхности резервуара; 16. Уборка территории объекта от строительного мусора. 1. 2. 3. 4. 5. 6. 5. № п/п Описание процесса Ответственный 1 Согласование всей необходимой документации 2 Назначение ответственных лиц за выполнение работ Подрядчик со стороны Заказчика и со стороны Подрядчика 7 Предоставление разрешительной документации (СРО, лицензии, приказов, распоряжений, удостоверений и протоколов проверке знаний и т.д.) Выдача технического задания на выполнение работ Проведение Водного инструктажа, ознакомление с Оперативной часть ПЛА объекта сотрудников Подрядной организации Проведение первичного инструктажа и инструктажа на рабочем месте Оформление наряд-допуска 8 Обеспечение рабочих СИЗ, спецодеждой и обувью Подрядчик 9 10 Проверка и обеспечение средствами пожаротушения Проверка и обеспечение средствами оказания ПМП Заказчик и Подрядчик совместно Заказчик и Подрядчик совместно 3 4 5 6 Инв. № подп. Подпись и дата Взам. инв. № ПОДГОТОВИТЕЛЬНЫЙ ЭТАП Подрядчик Заказчик Заказчик Подрядчик Заказчик и Подрядчик совместно Подрядчик может приступить к выполнению работ на территории Заказчика только при подписании и наличии следующих документов: - Договора на выполнение работ; - Акта приемки-передачи оборудования по форме эксплуатирующей организации; - Наряд – допуска; - ППР; - Разрешения на право производства работ. Подрядчик (Исполнитель) обязан иметь на месте производства работ (оказания услуг): 1. копию Лицензии (разрешительного документа) на виды работ, выполняемых по заключенному договору (СРО, и/или иные документы предусмотренные законодательством); 2. приказ о направлении на участок ведения работ инженерно-технических работников и рабочих выполняющих указанные работы по договору; 3. приказ о назначении лиц, ответственных за безопасное производство работ; 4. приказ о назначении ответственных лиц за выполнение мероприятий в области охраны окружающей среды и природных ресурсов; 5. распоряжения о допуске работников к самостоятельному выполнению работ; 6. сведения о прохождении персоналом медицинского освидетельствования на данный вид работы; Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 6 7. сведения о прохождении обучения персонала ОТ, ПБ, а именно: копии удостоверений по профессии, удостоверений о проверке знаний, а также протоколы аттестации, подтверждающие вышеуказанные удостоверения; 8. сведения о лицах, допущенных к обращению с опасными отходами с приложением свидетельств на право работы с опасными отходами; 9. сведения о проведении инструктажей, обучении безопасным методам работы, протоколы проверки знаний по данному виду работ, о получении персоналом специальных допусков на работы повышенной опасности (работа на высоте, огневые работы, газоопасные работы, работы, связанные с эксплуатацией грузоподъемных машин и механизмов, ремонтные работы, выполняемые в электроустановках и электрооборудованием и т.п.); 10. поименный список персонала, ознакомленного под роспись с правилами, инструкциями и другими документами (проекты производства работ, технологический процесс или технические условия проведения работ и т.п.) безопасного проведения работ; 11. документы, подтверждающие соответствие состояния инструмента, приспособлений и оборудования к требованиям безопасности проведения работ; 12. перечень спецодежды, специальной обуви, средств индивидуальной и коллективной защиты, выданный персоналу для осуществления работ; 13. перечень средств пожаротушения, используемых в процессе работ; 14. сертификаты и разрешения на применение оборудования, материалов. Передача конкретного вида оборудования для проведения работ и приемки оборудования после работ оформляется «Актом приемки-передачи оборудования», подписываемым со стороны Заказчика лицом, ответственным за исправное состояние передаваемого оборудования, а со стороны Подрядчика – лицом, назначенным приказом или распоряжением Подрядчика. 6. Зачистка ОРГАНИЗАЦИЯ РАБОТ ПО ЗАЧИСТКЕ РЕЗЕРВУАРА резервуаров от остатков нефтепродуктов является неотъемлемой частью технологического процесса нефтепродуктообеспечения. В основу настоящего документа положены основные требования по зачистке резервуаров от остатков нефтепродуктов. Металлические резервуары, за исключением резервуаров предприятий длительного хранения, должны подвергаться периодической зачистке. Зачистка производится при необходимости смены сорта нефтепродукта, освобождения от пирофорных отложений, высоковязких осадков с наличием минеральных загрязнений, ржавчины и воды, очередных и внеочередных ремонтов, проведения комплексной дефектоскопии и других эксплуатационных причин. При зачистке РВС выполняются следующие операции: - Дегазация (флегматизация) РВС; - Пропаривание РВС не менее 24-х часов; - Разгерметизация РВС (с начала верхние люки, затем нижние люки) с учетом нейтрализации пирофорных отложений; - удаление остатка нефтешлама жидкой и твердой фракции; - дегазацию; Инв. № подп. Подпись и дата Взам. инв. № - промывку под давлением горячей водой с моющим веществом (или пропарить); - последующую промывку горячей водой; - вентиляцию (просушку) днища; - протирку ветошью. Руководство предприятия, исходя из существующего на нем резервуарного парка, наименований нефтепродуктов, оборудования, устройств, наличия технических моющих средств, обеспечивающих качественную и безопасную зачистку, должно доукомплектовать предприятие необходимыми средствами зачистки и составить в установленном порядке рабочие инструкции на технологические процессы зачистки резервуаров. В рабочей инструкции должны быть конкретизированы работы по подготовке и проведению операций зачистки, назначены ответственные работники за выполнение подготовительных и зачистных работ. Проведение работ оформляется нарядом-допуском, приложение А. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 7 К наряду-допуску прикладываются схемы обвязки и установки оборудования (выкачке остатка, промывка, дегазация, удаление продуктов зачистки и т.д.) и технологический процесс. Разработанная документация согласовывается с начальником пожарной охраны предприятия, инженером по ГПК и утверждается главным инженером предприятия. Отбор проб воздуха (для определения концентрации горючих газов, нехватки кислорода, присутствия опасных химикатов и физических примесей) в замкнутом пространстве должен проводиться персоналом, имеющим допуск и обученным в этих целях. Используемые при этом приборы должны быть во взрывозащищенном исполнении и поверены. Перед тем, как приступить к работам по договору, направить работников к руководителю объекта Заказчика для прохождения вводного инструктажа с целью ознакомления работников с конкретной производственной обстановкой, характером производства и сопряженными с ними рисками, безопасными методами и приемами работы, действующими на участке, в цехе, службе, ознакомление с инструкциями. С работниками Подрядных организаций, допускаемых на производственную территорию Заказчика для проведения работ, независимо от уровня их квалификации и стажа работы, Подрядчиком должен быть проведен инструктаж на рабочем месте (на участке, в цехе, производственном объекте). Выполнение работ и нахождение работников Подрядчика (Исполнителя) на объектах Заказчика без прохождения инструктажа ЗАПРЕЩАЕТСЯ. Начальник цеха (зам. начальника цеха)обязан: - организовать разработку мероприятий по подготовке и безопасному проведению зачистных работ и обеспечивать контроль их выполнения; - назначать ответственного за подготовку и ответственного за проведение работ, знающих порядок подготовки и правила проведения этих работ; - совместно с ответственным за проведение работы определять средства индивидуальной защиты, состав исполнителей и устанавливать режим работы (продолжительность пребывания в средствах защиты, перерывов в работе, периодичность отбора проб воздуха и т.п.). Начальник цеха (зам. начальника цеха) несет ответственность за правильность схемы отключения резервуара и коммуникаций, на которых должна проводиться работа, правильность и полноту инструктажа ответственного за подготовительные работы и ответственного за проведение зачистки, за правильность и полноту принятых мер безопасности, а также за допуск персонала к проведению подготовительных работ и к непосредственному выполнению зачистных работ. Ответственный за проведение подготовительных работ несет ответственность за правильность и надежность отключения резервуара и отглушения трубопроводов и выполнение мер безопасности, предусмотренных в наряде-допуске. Ответственный за проведение подготовительных работ обязан: - обеспечивать последовательность и полноту выполнения мероприятий, предусмотренных в наряде-допуске; - обеспечивать проведение анализа воздушной среды на месте работы после выполнения подготовительных мероприятий; Инв. № подп. Подпись и дата Взам. инв. № - после окончания подготовительной работы проверить ее полноту и качество и сдавать объект ответственному за проведение зачистки; - доводить до сведения ответственного за проведение работы по зачистке и исполнителей о специфических особенностях резервуара (наличие и исправность понтона, замерных устройств) и характерных опасностях, которые могут возникнуть при проведении работы. Ответственный за проведение работ по зачистке резервуаров несет ответственность за правильность и полноту принятых мер безопасности, за достаточную квалификацию лиц, назначенных исполнителями работ, за полноту и качество их инструктажа, за техническое руководство работой и соблюдение работающими мер безопасности. Ответственный руководитель за проведение работ обязан: - совместно с ответственным за подготовку резервуара проверить полноту выполнения подготовительных мероприятий, готовность резервуара к зачистке; Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 8 - проверять у исполнителей наличие и исправность средств индивидуальной защиты, инструмента и приспособлений, их соответствие характеру выполняемых работ; - проводить инструктаж исполнителей о правилах безопасного ведения работ и порядке эвакуации пострадавшего из опасной зоны; - сообщать о готовности резервуара и исполнителей к производству работ газоспасательной службе (службе техники безопасности); - по согласованию с начальником КЦДНГ-6 и при получении подтверждения о возможности выполнения работ по зачистке, удостоверенных их подписями в п.14 наряда-допуска, давать указание исполнителям приступить к работе, предварительно проверив место работы, состояние средств защиты, готовность исполнителей к работе; - контролировать выполнение исполнителями мероприятий, предусмотренных в наряде-допуске; - обеспечивать последовательность и режим выполнения операций зачистки; - обеспечивать контроль состояния воздушной среды в резервуаре; - принимать меры, исключающие допуск на место проведения работ лиц, не занятых ее выполнением; - в случае возникновения опасности или ухудшения самочувствия исполнителей немедленно прекращать выполнение работ, поставить об этом в известность начальника цеха и принять необходимые меры по обеспечению безопасности работ; - по окончанию регламентированных перерывов убеждаться, что условия безопасного проведения работ не изменились. Не допускать возобновление работ при выявлении изменения усло вий ее безопасного проведения; - по окончании работы совместно с начальником смены проверить полноту и качество выполненной работы и закрывать наряд-допуск. Подготовку резервуара к зачистке выполняет подразделение предприятия, эксплуатирующее данный объект, а зачистку резервуара, сбор и утилизацию продуктов зачистки поручается специализированной бригаде. Выполнять работы по зачистке резервуара следует бригадой исполнителей в составе не менее двух человек (работающий и наблюдающий). Члены бригады должны быть обеспечены соответствующими средствами индивидуальной защиты, спецодеждой, спецобувью, инструментом, приспособлениями и вспомогательными материалами. Исполнители работ по зачистке резервуара несут ответственность за выполнение всех мер безопасности, предусмотренных в наряде-допуске. Исполнители работ по зачистке резервуаров обязаны: - пройти инструктаж по безопасному проведению работ и расписаться в наряде-допуске; Инв. № подп. Подпись и дата Взам. инв. № - ознакомиться с условиями, характером и объемом работ на месте их выполнения; - выполнять только ту работу, которая указана в наряде-допуске; - приступать к работе только по указанию ответственного за проведение этой работы; - применять средства защиты и соблюдать меры безопасности, предусмотренные нарядомдопуском и требованиями раздела 8 настоящей инструкции; - знать признаки отравления вредными веществами, места расположения средств телефонной связи и сигнализации, порядок эвакуации пострадавших из опасной зоны; - уметь оказывать первую помощь пострадавшим, пользоваться средствами индивидуальной защиты, спасательным снаряжением и инструментом; - прекращать работу при возникновении опасной ситуации, а также по требованию начальника цеха, ответственного за проведение работ, начальника смены, работников службы техники безопасности, представителей инспектирующих органов; Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 9 - после окончания работ привести в порядок место проведения работ, убрать инстр ументы, приспособления и т.п. 7. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ СРЕДСТВА ДЛЯ ЗАЧИСТКИ РЕЗЕРВУАРА Для выполнения технологических операций по зачистке резервуаров необходимы следующее основное оборудование, системы и устройства, сертифицированные в установленном порядке: Насосная установка на базе ПСГ-160 представляет собой двухступенчатый центробежный насос 6НГМ-7 2 с приводом от двигателя автомобиля. Инв. № подп. Подпись и дата Взам. инв. № Производительность насоса 110-160 м /ч и давление 5-14 кПа (50-140 м вод.ст.). Насосная установка предназначена для подачи моющего раствора ТМС на очистку резервуара и на гидроэлеватор (эжектор). Гидроэлеватор Г-600А (эжектор) работает на принципе эжекции и обеспечивает откачку образующейся в процессе мойки эмульсии и механических примесей (песок, ржавчина и т.д.) из очищаемого резервуара. Рукава с соединительными головками служат для прокладки коммуникационных линий между оборудованием (насос, моечная машинка, гидроэлеватор и т.д.), по которым циркулирует рабочая жидкость. В технологической схеме применяются бензостойкие прорезиненные рукава внутренним диаметром 51, 66, 77 мм и упрочненные проволочной спирали рукава с внутренним диаметром 75 и 125 мм. Рукавное разветвление трехходовое РТ-80 предназначено для управления потоком рабочей жидкости в рукавных линиях. Ствол ручной доочистки РС-Б применяется для смыва остатков шлама с днища очищенного резервуара к гидроэлеватору. Производительность ствола, зависит от давления у насадки и изменяется от 0,35 л/с при давлении 0,4 МПа (40 м вод.ст.) до 4,0 л/с при давлении 0,6 МПа (60 м вод.ст.). Переходники служат для соединения рукавов разных диаметров между собой. Рукавные задержки устанавливаются при прокладке рукавных линий по вертикали. Устройства для механизированной мойки резервуаров пожаробезопасными ТМС - моечные машинки (гидромониторы). Устройства для принудительной вентиляции резервуаров (электровентиляторы). Наименование и количество ТМС определяется в зависимости от удаляемого нефтепродукта, конструкции резервуара. Общедоступные ТМС: МЛ-51, МЛ-52, МЛ-72, Лабомид-203М (Темп-300) и другие. В качестве моющего средства может применяться вода (горячая вода) и вода в смеси с ТМС. Применение ТМС - выбор температуры подогрева, дозировка, условия отделения от продуктов размыва и другие параметры применения должны быть в соответствии с инструкциями заводов изготовителей этих ТМС. Система приготовления, хранения, регенерации ТМС, сбора продуктов зачистки, включающую: - системы трубопроводов для подачи ТМС в резервуар и выкачки продуктов зачистки; - теплообменник; - насосы подачи ТМС; - устройство для сбора продуктов зачистки и экстрагирования остаточного нефтепродукта из него. Система энергообеспечения оборудования (насыщенный водяной пар, электроэнергия). Резинотканевые рукава (паровые, водяные диаметром 32 и 50 мм) с запорной арматурой. Переносной пульт управления (электрощит) с пусковой аппаратурой и кабелями. Транспортные и грузоподъемные средства. 8. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ЗАЧИСТКИ РЕЗЕРВУАРА Технологический процесс определяет принципиальную схему обвязки оборудования, последовательность проведения операций зачистки резервуара от остатков нефтепродукта в зави симости от следующих факторов: - типа и размеров резервуара (вертикальные, горизонтальные, с понтоном или без понтона); - физико-химических свойств нефтепродукта (вязкость, пожаро и взрывоопасность); - количества донного осадка; - цели зачистки. Состав и последовательность технологических операций зачистки приведен в табл. 1. Таблица 1 Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 10 Состав технологических операций зачистки резервуаров Проведение Проведение N Технологические операции Проведение ремонта без Смена марки дефектоскопии, п/п зачистки ремонта огневых нефтепродукта градуировки работ 1 Подготовительные работы 2 Удаление резервуаре + + + + технологического + + + + * Предварительная дегазация + + + + остатка 3 или флегматизация 4 * Удаление осадка + + + + 5 * Дегазация + + - + 6 *Доводка поверхностей до + - - **+ требуемой чистоты 7 * Контроль качества зачистки + + + + 8 Утилизация + + + продуктов + зачистки Примечания. "+" - операция проводится; "-" - операция не проводится; * - предварительно перед началом операции проводится отбор и анализ проб воздуха из резервуара; Инв. № подп. Подпись и дата Взам. инв. № ** - операция проводится в отдельных местах. 9. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ ПО ЗАЧИСТКЕ РЕЗЕРВУАРА При подготовке резервуара к зачистке проводится: Резервуары и оборудование, подлежащие вскрытию для внутреннего осмотра и очистки, должны быть остановлены, освобождены от продукта, отключены и заглушены от действующей аппаратуры, пропарены и проветрены. Продолжительность пропарки, продувки, необходимость промывки водой, проветривания определяются для каждого случая в отдельности. Все трубопроводы, связанные с подлежащими вскрытию аппаратами, резервуарами и оборудованием, должны быть отключены при помощи задвижек и заглушек. Определяется количество остатка, отбирается проба, определяется объем зачистных работ. Запрещается сброс нефти и нефтепродуктов из аппаратов, резервуаров и оборудования при их подготовке в производственную канализацию. Сброс должен производиться в специальные (аварийные) емкости. Паровую продувку вести в течение не менее 24-х часов, при закрытом нижнем люке и такой интенсивностью, чтобы внутри резервуара все время поддерживалось давление несколько выше атмосферного. Конденсат, образовавшийся от пропаривания, сливать в промышленную канализацию через дренажную трубу. Температура внутри резервуаров во время пропаривания должна быть не выше плюс 60 °C. При наличии плавающего металлического понтона верхняя и нижняя части резервуара (над понтоном и под ним) должны пропариваться самостоятельно. Резервуар с синтетическим понтоном для вытеснения паров заполняют водой. После спуска воды из резервуара необходимо открыть боковые люки для проветривания. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 11 Инв. № подп. Подпись и дата Взам. инв. № Металлические наконечники резиновых шлангов и паропроводы должны быть заземлены. Наконечники шлангов должны быть изготовлены из металла, не дающего искр. Крышки открытых люков должны быть прикреплены к люкам одним-двумя болтами, закрепленными гайками. После окончания подготовительных мероприятий (пропарки, промывки и проветривания) должен быть проведен анализ воздуха из резервуара или аппарата на содержание паров, газов и кислорода с записью в наряде-допуске. Отбор воздуха для анализа из резервуаров с плавающей крышей или понтоном должен производиться из нижней части резервуара под крышей (понтоном) и из верхней - над крышей (понтоном). Работы по очистке резервуаров и аппаратов от грязи и отложений должны быть механизированы. Работники, выполняющие указанные работы, обязаны быть в шланговых противогазах или в дыхательных аппаратах замкнутого типа. Вскрытие резервуаров, аппаратов и оборудования для внутреннего осмотра и очистки разрешается производить только в присутствии ответственного лица за подготовку и проведение работ под непосредственным контролем руководителя производственного подразделения по должности не ниже заместителя начальника цеха. Непосредственно перед проведением работ проводить испытание систем пожаротушения объекта, с составлением Актов. На весь период проведения работ организовать дежурства пожарного расчета с развертыванием рукавных линий в зону мест разгерметизации оборудования. Все работы, связанные со вскрытием емкостного оборудования, отнести работам повышенной опасности категории «А». Отвертывание и завертывание гаек на фланцевых соединениях люков аппаратов, резервуаров (емкостей), трубопроводов и арматуры должно производиться гайковертами с пневматическим или гидравлическим приводом или искробезопасными гаечными ключами. При свинчивании производится контроль величины крутящего момента, установленной документацией по монтажу, техническому обслуживанию и ремонту изготовителя оборудования. Вскрытие РВС производить с верхнего люка (со смачиванием всех металлических поверхностей водой) и далее вниз, чтобы не создать через резервуар ток воздуха. Резервуар и аппарат, нагретые в процессе подготовки, перед спуском в них людей должны быть охлаждены до температуры, не превышающей 30 °C. В случае необходимости проведения работ при более высокой температуре разрабатываются дополнительные меры безопасности (непрерывная продувка свежим воздухом, применение асбестовых костюмов, теплоизолирующей обуви, частые перерывы в работе). Запрещается работа внутри резервуара и аппарата при температуре, превышающей 30 °C. Запрещается сбрасывать с высоты вниз грязь, твердые отложения, извлекаемые из резервуаров и аппаратов во время их очистки. Для этой цели должны применяться устройства малой механизации. При очистке аппарата через нижний люк должна быть предусмотрена специальная площадка. При работе на высоте резервуары и аппараты должны быть оборудованы сплошными перекрытиями для предотвращения падения деталей или инструмента на работающих внизу. При очистке резервуаров и аппаратов необходимо применять инструменты (средства очистки), изготовленные из материалов, не дающих искр. Для освещения внутри аппаратов и резервуаров должны применяться переносные светильники во взрывозащищенном исполнении с лампами напряжением не выше 12 В. Включение и выключение светильников необходимо производить снаружи. Если на дне резервуара, подлежащего очистке, остается часть продукта, резервуар необходимо заполнить водой и откачать всплывший продукт. Работы по очистке от отложений блочного горизонтально- цилиндрического аппарата и отстойников должны производиться гидромеханическим способом при помощи малогабаритного гидромонитора, исключающего пребывание работника внутри аппарата в период очистки. После очистки резервуары и аппараты должны быть промыты водой. После окончания работы внутри резервуара или аппарата работник должен проверить отсутствие посторонних предметов, передать наблюдающим инструмент, светильник и только после этого выйти наружу. Проводится инструктаж работников по безопасным методам проведения зачистных работ, пожарной безопасности, оказанию первой помощи пострадавшему работнику, по специфическим особенностям резервуара и характерным опасностям, которые могут возникнуть при проведении работ. Проверяется исправность подъездных путей, наличие средств пожаротушения, заземления резервуара. Оформляется акт о готовности резервуара к проведению зачистки. после опорожнения резервуара от нефти, перед ремонтом и зачисткой, газовое пространство заполнить водяным паром. Паровую продувку вести в течение 24-х часов, при закрытом нижнем люке и такой интенсивностью, чтобы внутри резервуара все время поддерживалось давление несколько выше Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 12 атмосферного. Конденсат, образовавшийся от пропаривания, сливать в промышленную канализацию через дренажную трубу; - при зачистке резервуара стенки его обильно поливать водой; грязь и отложения, извлекаемые из резервуаров, отвозятся в специально отведенное место, где их самовозгорание не будет представлять опасности; - если резервуар или аппарат эксплуатируется более 6 месяцев без чистки, то после пропарки их следует заполнять водой, а затем уровень воды снижать со скоростью 0,5-1 м/час, что обеспечивает медленное окисление по мере высыхания. 3.2. Работы, связанные с зачисткой резервуаров и аппаратов, относятся к работам с повышенной опасностью, проводятся по наряду-допуску и оформляются в соответствии с Положением по безопасному проведению работ повышенной опасности. Работник, ответственный за проведение зачистки, обязан: - проверить совместно с ответственным за подготовку резервуара полноту выполненных подготовительных мероприятий, готовность резервуара к проведению зачистных работ; - проверить правильность и полноту принятых мер безопасности, состояние и квалификацию работников, полноту и исправность инструмента и оборудования; - проверить место работы и состояние средств защиты; - обеспечить последовательность и режим выполнения операций по зачистке; - контролировать выполнение работниками мероприятий, предусмотренных в наряде-допуске и в технологическом процессе; - регулярно проводить контроль паровоздушной среды в резервуаре. Не допускать присутствия в зоне проведения работ посторонних лиц; - по окончании работ по зачистке в составе комиссии проверить полноту и качество выполненных работ. Уточняется объем работ и технологический процесс зачистки по количеству, расположению и основным показателям (вязкость, содержание механических примесей, плотность, температура застывания и вспышки паров) остатка нефтепродукта. Прокладываются специальные системы подачи пара и ТМС. Подготавливается средств выкачки продуктов зачистки, каскадный отстойник и ТМС. Подготавливается оборудование по дегазации свободного пространства резервуара с температурой вспышки паров остатка нефтепродукта ниже 60 °С. Зачистка резервуаров от остатков высоковязких нефтепродуктов Процесс зачистки резервуара предусматривает следующие виды работ: - разогрев остатка нефтепродукта в резервуаре системой подогрева; - удаление остатка нефтепродукта; - предварительную дегазацию в случае остатка нефтепродукта с температурой вспышки газов ниже 60 °C; Инв. № подп. Подпись и дата Взам. инв. № - промывку внутренних поверхностей резервуара ТМС; - удаление продуктов зачистки; - чистовую обработку днищевой поверхности. Для удаления остатка вязкого нефтепродукта проводится его разжижение путем подогрева. Подогрев выполняется одним из способов: - разогрев горячей водой; - циркуляционном; - гидромониторным. При разогреве горячей водой или паром на остаток нефтепродукта наливают горячую воду (80-85 °С) на высоту, равную высоте остатка нефтепродукта. Для интенсификации разогрева подают острый пар непосредственно в нефтепродукт. При возможности секционного включения штатного поверхностного подогревателя вводят в работу и секции, находящиеся под слоем разогреваемой массы (вода + нефтепродукт). В целях ускорения процесса Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 13 подогрева нефтепродукта, рекомендуется разогрев массы с перемешиванием ее насосом по схем е "резервуар-насос-резервуар". Пар подается по паровым трубам (рукавам) диаметром 50-63 мм. Давление пара в магистрали должно быть не более 3 кгс/см . Температура подаваемого пара не должна превышать значения равного 80% от температуры самовоспламенения нефтепродукта. Подачу пара в разогреваемую массу производят по всем возможным для этих целей вводам и входам в резервуар (люки, лазы, свободные патрубки, зачистные люки), по которым возможно подать паропровод непосредственно в нефтепродукт. Пар должен подводиться к трубопроводам по съемным участкам трубопроводов или гибким шлангам; запорная арматура должна быть установлена с обеих сторон съемного участка. После окончания продувки эти участки трубопроводов необходимо демонтировать, а на запорной арматуре установить заглушки с хвостовиками. Зазоры между паропроводом и горловиной закрываются и уплотняются кошмой. Продолжительность подогрева в зависимости от количества остатка составляет 18-24 часа в летний период и 30-32 часа в зимний. Разогретый остаток совместно с водой откачивается в разделочный резервуар или в сборник каскадного отстойника или в выделенную емкость. При циркуляционном подогреве в случае наличия в резервуаре циркуляционной системы подогрева (специальные трубы с насадками, теплообменник, насос циркуляционный) на остаток наливают горячий аналогично остатку нефтепродукт (температура на 15-20 °С ниже температуры вспышки его паров) производят циркуляцию этой массы затопленными струями. Циркуляция производится по схеме "резервуар-насос-теплообменник-резервуар". Продолжительность циркуляции 10-15 часов в зависимости от количества остатка. Температура циркулирующего нефтепродукта, поступающего в резервуар, должна быть не ниже 45 °С. При гидромониторном способе нефтепродукт разжижается и смывается с днища струей горяче й воды под давлением. Вода подается насосом на моечные машинки (гидромониторы). Напор воды на насосе 10-12 кгс/см ; температура воды 75-80 °С. Моечные машинки заводят в резервуар через люки на кровле резервуара или через нижний люклаз (установка МБ-3). Машинки закрепляются на водоподводящих рукавах и опускаются на страховочных канатах на высоту 3-4 м от днища резервуара. Учитывая большую поверхность днища резервуара, операция разжижения остатка повторяется через другие горловины или рукава с машинками оттягиваются от центра их установки на 3-4 м. Оттяжку рукавов производят пеньковым канатом, закрепленным одним концом за рукав выше машинки, второй конец закрепляют за конструкции в резервуаре, расположенные на днище или стенке. Эта операция Инв. № подп. Подпись и дата Взам. инв. № выполняется только после полной остановки подачи воды на моечные машинки и выкачки разжиженной части остатка нефтепродукта из резервуара. Выкачка разжиженной подвижной массы, производится постоянно при работе моечных машинок и продолжается в течение 30-60 минут по окончании подачи воды. Продолжительность разжижения зависит от количества остатка, его характеристик и может колебаться от 2-3 до 5-8 часов непрерывной работы моечных машинок. Выкачка разжиженной массы (вода + нефтепродукт) производится в разделочный резервуар или в каскадный отстойник, или в приспособленную емкость. 10. ДЕГАЗАЦИЯ РЕЗЕРВУАРА Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 14 Применяются следующие методы дегазации свободного пространства резервуара для обеспечения взрывобезопасного состояния: - снижение концентрации паров нефтепродукта замещением свободного пространства чистым воздухом; - заполнение емкости водой; - снижение содержания кислорода в атмосфере резервуара заполнением (флегматизация) инертными газами. Снижение содержания паров нефтепродукта осуществляется естественной, принудительной вентиляцией или пропариванием резервуара. Естественная вентиляция проводится при скорости ветра не менее 1 м/с. Открываются верхние крышки люков, для интенсификации вентилирования на люки устанавливаются дефлекторы. При этом более тяжелая (по сравнению с воздухом) смесь вытекает из резервуара в атмосферу, а более легкий и чистый атмосферный воздух входит в резервуар. Чистый атмосферный воздух входит в резервуар через люки на кровле. После прохождения области воспламенения открываются нижние люки-лазы, и концентрация паров нефтепродукта доводится до 2 г/м. Принудительная вентиляция паровоздушного пространства резервуара осуществляется вентиляторам искробезопасного исполнения с электрическими двигателями взрывозащищенного исполнения и пароэжекторами. Принудительная вентиляция осуществляется на подачу воздуха в резервуар. При использовании электрических вентиляторов работы рекомендуется проводить в соответствии с Правилами пожарной безопасности при эксплуатации предприятий нефтепродуктообеспечения ВППБ 01-01-94, утвержденных Минтопэнерго РФ 13.06.1995. В тех случаях, когда предприятия имеют возможность обеспечения подачи пара, рекомендует ся использовать пароэжекторы. Во избежание образования застойных зон в датируемом резервуаре кратность воздухообмена должна быть не менее трех объемов в час. Технологическая операция пропаривания используется при удалении остатков вязких нефтепродуктов. Температура пропарки 80-90 °С. Пропаривание эффективно для резервуара малых объемов до 1000 м . Продолжительность дегазации определяется анализами проб паровоздушной среды, отбираемых не ближе 2 м от открытых нижних люков, на расстоянии 2 м от стенки резервуара, на высоте 0,1 м от Инв. № подп. Подпись и дата Взам. инв. № днища. 11. МОЙКА РЕЗЕРВУАРА Мойка резервуара осуществляется горячей водой, подаваемой через моечные машинки. Промывка проводится в два этапа: - первичная промывка после подогрева и выкачки "мертвого" остатка нефтепродукта; - чистовая промывка после удаления с днищевой поверхности остатка нефтепродукта и пропарки, рис.1-8. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 15 Рисунок 1 - Технологическая схема мойки резервуара водными моющими растворами 1 - очищаемый резервуар; 2 - емкость для моющего раствора; 3 - резервуар-отстойник; 4 - насос для подачи нефти; 5 - насос для откачки нефтепродуктов из промежуточной емкости; 6 - насос для подачи рабочей жидкости на эжектор; 7 - моечная машинка; 8 - эжектор; 9 - подогреватель; 10 – фильтр Инв. № подп. Подпись и дата Взам. инв. № Рисунок 2 - Технологическая схема установки для очистки резервуаров Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 16 1- отстойник; 2 - поршневой насос; 3 - моющая машинка; 4 - очищаемый резервуар; 5 - теплообменник; 6 - центробежный насос; 7 - резервуар для приготовления раствора; 8 - ручной насос Инв. № подп. Подпись и дата Взам. инв. № Рисунок 3 - Технологическая схема очистки резервуара от остатков нефти с помощью ММС-100 1 - очищаемый резервуар; 2 - откачивающий насос; 3 - компрессор; 4 - манометр; 5 - дозировочный насос; 6 - емкость для водного раствора объемом 5 м ; 7 - пожарный гидрант, 8 - агрегат ПНА для закачки нефти; 9 - подпорный насос; 10 - резервуар с нефтью; 11 - резервуар-отстойник; 12 - моечная машинка ММС-100 Рисунок 4 - Схема расположения оборудования МБ-3 для мойки РВС Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 17 1 - зачищаемый резервуар; 2 - машинка моечная; 3 - тележка; 4 - лебедка; 5 - насос моющей воды; 6 эжектор; 7 - отстойник; 8 - промливневая рукав соединительный; 9 - канализация; 12 - задвижка; 10 - пожарный водопровод; 11 - выпуск шлама Инв. № подп. Подпись и дата Взам. инв. № Рисунок 5 - Схема мойки резервуара с понтоном Рисунок 6 - Схема промывки вертикального наземного резервуара с помощью комплекта оборудования ОМЭР Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 18 1 - насосная установка; 2 - резервуар с раствором; 3 - фильтрующее приемное устройство; 4 - грязевой резервуар; 5 - рукава; 6 - тройник; 7 - запорная арматура; 8 - эжектор; 9 - промываемый резервуар; 10 моющее устройство Рисунок 7 - Технологическая схема мойки резервуара без понтона через верхний люк Инв. № подп. Подпись и дата Взам. инв. № Рисунок 8 - Технологическая схема мойки РВС через верхние люки с коллектором Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 19 1- зачищаемый резервуар; 2 - рукав резиновый; 3 - гидромониторы, 4 - насосы; 5 - резервуар- отстойник; 6 – коллектор Первичная промывка проводится с 3-х уровней - на , , и высоты резервуара. Это позволяет улучшить качество очистки поверхности резервуара, как от нефтепродукта, так и от пластовой ржавчины, образовавшейся в процессе эксплуатации. Количество моечных машинок определяется исходя из характеристик машинок, количества и вязкости продукта. Количество одновременно работающих моечных машинок в неконтролируемой паровоздушной среде с целью обеспечения пожаровзрывобезопасности должно быть не более 4-х. Промывка начинается с верхнего уровня с постепенным снижением в сторону днища. Моечные машинки переставляются в смежные горловины только на нижнем уровне. Промывка проводится горячей водой температурой 75-80 °C , напор воды 10-12кгс/см. Продолжительность промывки на верхнем и среднем уровнях не менее 1-1,5 часов, а на нижнем уровне 34 часа. При промывке горячей водой предварительный разогрев донного осадка не требуется. Инв. № подп. Подпись и дата Взам. инв. № Качество и продолжительность мойки поверхностей зависит от своевременного удаления продуктов промывки из резервуара. Особое значение это имеет в процессе мойки днища. Выкачка продуктов промывки проводится постоянно и продолжается до прохвата воздуха откачивающими средствами. По окончании первичной промывки резервуара подача воды на моечные машинки прекращается, открываются все световые люки. В люки устанавливаются пароэжекторы, к которым подключаются паропроводные рукава, включается пар, и атмосфера резервуара дегазируется и охлаждается. После достижения в атмосфере резервуара условий для пребывания работников в защитных средствах они входят в резервуар, удаляют оставшийся на днище осадок. 12. УДАЛЕНИЕ ОСАДКА В РЕЗЕРВУАРЕ Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 20 В случае его большого количества производят пневмотранспортером и гидротранспортерной установкой. От резервуара прокладывается трубопровод 100 мм (облегченные алюминиевые трубы или полевой трубопровод) к вакуумной установке. Приемный патрубок устанавливается на днище резервуара. Отложения подгоняются гидростволами к всасывающему патрубку вакуумной установки и перекачиваются в баллон. В случае небольшого (менее 0,1 м ) количества оставшийся осадок собирается вручную совками и щетками в ведра. По мере наполнения баллон периодически опорожняют в бункер-сборник или экстракторную установку. При большом удалении сборника от вакуумной установки собранный продукт выдавливают водяным паром, подаваемым непосредственно в вакуум-баллон. По окончании работ по удалению осадка работники, выполняющие эту операцию, выходят из резервуара. Вентиляция атмосферы резервуара продолжается в период всего времени нахождения работников в резервуаре. Схемы вентилирования резервуаров указаны на рис.9-12. Рисунок 9 - Схемы вентилирования резервуара (А, Б) пароэжектором (В) 1 - цилиндрический корпус; 2 - паропроводящая труба; 3 - опорный лист пароэжектора; 4 - ротор с двумя Инв. № подп. Подпись и дата Взам. инв. № соплами Рисунок 10 - Схема установки оборудования для принудительной вентиляции резервуара без понтона (А) и с понтоном (Б) Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 21 1 - трубы рассеивающие; 2 - резервуар; 3 - понтон; 4 - устройств поворота струи воздуха с шибером; 5 вентилятор; 6 - затвор Инв. № подп. Подпись и дата Взам. инв. № Рисунок 11 - Интенсивность перемешивания паровоздушной смеси при вентиляции резервуара 1- резервуар; 2 - вентилятор; 3 - Изм. Кол.уч Лист №док. Подпись Дата газоотводная труба; 4 - плоскость соударения Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 струй Лист 22 Рисунок 12 - Схема вентилирования коробов понтона в резервуаре 1 - трубы рассеивания; 2 - резервуар; 3 - понтон; 4 - устройство поворота струн воздуха с шибером; 5 вентилятор; 6 – затвор При наличии в резервуаре системы подогрева (местный, стационарный или горячеструйный) трубы пароподогревателя очищаются от нефтепродукта и проверяется их исправность. Дефектация труб пароподогревателя проводится путем секционного подключения насыщенного водяного пара и продувки труб. Свободный выход чистого конденсата из труб указывает на исправность подогревателя. Отсутствие или появление загрязненного нефтепродуктом конденсата из исходящих труб указывает на наличие дефекта - трещин, неплотностей в соединениях труб, через которые нефтепродукт попал внутрь труб. Наличие дефекта также определяется путем внешнего осмотра трубопроводов. При входе рабочего в резервуар для визуального осмотра труб и во время его нахождения там количество пара, подаваемого на продувку, максимально сокращается. Обнаруженные дефекты устраняются. После устранения дефектов пар вновь включается на подогреватель и продолжается продувка труб до появления чистого конденсата пара. При горячеструйном подогреве трубы пароподогрева также продуваются паром. Подача пара производится под давлением 1,5-2 кгс/см и продуваются до чистого конденсата. Продолжительность продувки не менее 30-40 мин. Чистовая обработка поверхностей резервуара Процесс чистовой обработки состоит из следующих операций: Инв. № подп. Подпись и дата Взам. инв. № - обработка загрязненных поверхностей резервуара, труб пароподогревателя и приемораздаточного патрубка растворителем; - чистовая промывка; - удаление остатков промывки и доведение поверхностей в резервуаре до требуемой чистоты. В качестве растворителя используется керосин, газойль, дизельное топливо с температурой вспышки паров выше 60 °С. Растворитель наносится на загрязненные поверхности днища малярными кистями или щепами, растворяя и разжижая загрязнения. Время выдержки растворителя не менее 1,5-2 часов. После выхода работников из резервуара вентиляция его прекращается, крышки нижних люков закрываются. Всасывающий патрубок откачивающего средства устанавливается в резервуар и соединяется с всасывающим трубопроводом. Промывка производится с нижнего уровня расположения моечных машинок. Продолжительность промывки в одном положении моечной машинки составляет 1,0-1,5 часа. Температура промывочной воды Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 23 60-65 °С. Боковые поверхности резервуара также промываются при наличии плохо промытых участков. Рисунок 13 Схема - коллектора для подключения моющих машинок 1 - коллектор; 2 - рукав резиновый; 3 - люк зачистной Откачка продуктов промывки производится постоянно до полного удаления их с поверхности. По окончании чистовой промывки атмосфера резервуара вновь подвергается принудительной вентиляции. После достижения условий для пребывания работников внутри резервуара проводятся, при необходимости, работы по ручной доводке поверхностей днища до требуемой чистоты протиркой ветошью, опилками. 13. РЕГЕНЕРАЦИЯ И УТИЛИЗАЦИЯ ПРОДУКТОВ ЗАЧИСТКИ РЕЗЕРВУАРА В зависимости от технологической операции могут образовываться следующие продукты зачистки: - смесь разогретого и разжиженного остатка с товарным топливом, использованным для этих целей (в дальнейшем "разжиженный" остаток); - водонефтяная эмульсия, образовавшаяся при размыве остатка нефтепродукта горячей водой, подаваемой через моечные машинки, или при водозеркальном подогреве; Инв. № подп. Подпись и дата Взам. инв. № - промывочная вода, содержащая эмульгированный нефтепродукт, от 600 до 1500 мг/л; - промывочная вода, содержащая растворенный бензин от 110 до 340 мг/л; - ТМС, содержащее от 25 до 100 г/л эмульгированного нефтепродукта; - твердые продукты зачистки (ТПЗ) - ил, ржавчина, песок и т.д., содержащие высокомолекулярные углеводороды (парафин, асфальто-смолистые и др. вещества). Разжиженный остаток вместе с товарным топливом откачивается в емкости предприятия (разделочный или специально выделенный резервуар) и после статического отстоя может быть использован по прямому назначению. При необходимости производят термоотстой при температуре 5560 °С. Легко подвижная масса, состоящая из воды (80%) и нефтепродукта (20%), в начале откачивается в разделочный резервуар или в отстойник, или в специально выделенную емкость, где разделяется на две фазы - отстоявшийся (всплывший) нефтепродукт и воду. Нефтепродукт может содержать эмульгированную воду от 5 до 50% массы, рис.15. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 24 Отстоявшийся нефтепродукт выкачивается в сборник обводненного нефтепродукта и подвергается термоотстою при температуре 65-70 °С. Время отстоя 10-12 часов. В отстоявшемся продукте определяется содержание влаги и механических примесей. В зависимости от их количества продукт сдается, как СНО или утилизируется путем смешения с котель ным (товарным) топливом в пределах имеющегося запаса качества. При многократном использовании воды в качестве ТМС (замкнутый цикл мойки) она насыщается нефтепродуктом и продуктами размыва, теряет моющую способность и становится непригодной для мойки при содержании 1200-1500 мг/л эмульгированного нефтепродукта. По окончании зачистных работ и необходимости освобождения емкостей, использованных в качестве каскадного отстойника, от отработанной промывочной воды она подвергается статическому термоотстою при температуре 75-80 °С. Время отстоя 48-72 часов. Вода, содержащая нефтепродукт не более 250 мг/л, подается на очистные сооружения. Промывочная вода, содержащая бензин, очищается путем аэрации (продувка воздухом) при соотношении подаваемого объема воздуха к объему воды 1/20. Время аэрации 10-15 часов. Температура воды не ниже 35 °С. Перед аэрацией с поверхности воды удаляется пленочный нефтепродукт путем отстоя и перекачки через каскадный отстойник. Затем вода перекачивается в другую емкость, оборудованную для продувки воздуха. Отработанный ТМС, содержащий эмульгированный нефтепродукт свыше 100-150 г/л, теряет свою моющую способность, не может использоваться для мойки. Этот раствор подлежит регенерации отстоем. Отделенный нефтепродукт отводится разделочный резервуар или в резервуар - сборник обводненного нефтепродукта или в сборник каскадного отстойника, а неорганическая часть, представляющая собой сыпучую ржавчину, транспортируется любым видом транспорта в отвалы в соответствии с разрешением регионального Центра санэпиднадзора (ЦСЭН), оформляемым предприятием. 14. КОНТРОЛЬ КАЧЕСТВА ЗАЧИСТКИ РЕЗЕРВУАРА Инв. № подп. Подпись и дата Взам. инв. № Чистота внутренних поверхностей и состояние атмосферы резервуара по окончании процесса обработки оценивается в зависимости от назначения очистки и приведены в табл. 2. Таблица 2 Требования, предъявляемые к чистоте поверхностей и атмосфере резервуаров в зависимости от назначения очистки Назначение очистки Требования к чистоте поверхностей и атмосферы Боковая поверхность Днище Атмосфера 1 2 3 4 Периодическая Допускается По ГОСТ 1510-84 пленка Допускается пленка нефтепродукта; металл нефтепродукта; может допускается наличие донного остатка, иметь ржавчины налет мехпримесей Допускается наличие паров углеводородов, ТЭС и ржавчины не более 0,1% объема Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 25 Для смены марки нефтепродукта и дефектоскопии По ГОСТ 1510-84 По ГОСТ 1510-84 Допускается паров наличие углеводородов (табл.2) металл может (табл.2) донный остаток не более ПДК (0,1-0,3 иметь налет ржавчины - отсутствует г/м ), ТЭС - не более ПДК (0,005 мг/м )* Для проведения Пленка нефтепродукта Пленка ремонта (с открытым отсутствует, ТЭС - не отсутствует, огнем); более ПДК остаток - отсутствует, по ГОСТ градуировки 8.346 и нефтепродукта донный Пары углеводородов и ТЭС - не более ПДК ТЭС - не более ПДК окрашивания по ГОСТ 9.402 Для проведения Допускается пленка Допускается пленка ремонта без открытого нефтепродукта; металл нефтепродукта; донный огня может остаток - отсутствует, иметь налет ржавчины, ТЭС - не Пары углеводородов и ТЭС - не более ПДК ТЭС - не более ПДК более ПДК Требования, предъявляемые к степени подготовки емкости при смене нефтепродукта, регламентируются ГОСТ 1510-84. При подготовке резервуара к обследованию и дефектоскопии чистота поверхностей должна соответствовать следующим требованиям: - аналогичным, как и для проведения ремонтных работ с открытым огнем (табл. 2); - специальных инструкций, регламентирующих порядок проведения диагностики стальных резервуаров для хранения нефти и нефтепродуктов. При подготовке резервуара для ремонтных работ с применением открытого огня независимо от нефтепродукта чистота поверхностей должна исключать возможность загорания внутри резервуара. Подержание паров углеводородов и ТЭС должно быть в пределах ПДК воздуха рабочей зоны. Чистота очистки поверхностей от нефтепродукта оценивается комиссией визуально и результатами лабораторного анализа проб воздуха из атмосферы резервуара. В комиссии по приему очищенного резервуара участвуют: - работник, ответственный за проведение зачистных работ; - представитель технической службы предприятия (главный инженер или начальник цеха); - представитель пожарной охраны; Инв. № подп. Подпись и дата Взам. инв. № - начальник отдела ОТ ТБ и ПБ. 15. Демонтажные работы Подготовительные работы по объекту перед производством демонтажных операций заключаются в следующем: - отключение электроснабжения на территории производства демонтажных работ; - демонтаж кабельных эстакад; - разборка обвалования; - монтаж лесов. Далее производятся демонтажные работы в следующей последовательности: - демонтаж теплоизоляции; - приварка упоров к листам первого пояса для установки гидравлических домкратов; - установка специальных домкратов; - Резка листа 1-го пояса стенки резервуара (уторный шов) и поддомкрачивание РВС в зоне демонтажа листа окрайки; - демонтаж первого окраечного листа; - восстановление гидроизоляции днища под первым окраечным листом; - монтаж первого окраечного листа; Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 26 - демонтаж и монтаж последующих листов окрайки днища резервуара; - Демонтаж люков-лазов в 1-ом поясе РВС; 16. Сбор кольца окраечных листов Сборку окраек днища из металлических листов 6000х1500х10мм сталь 09Г2С следует начинать после приемки основания и фундамента и разметки на основании кольцевых рисок положения внешней кромки окраек. На обеих кромках каждой окрайки приварить по две сборочные шайбы и на одной торцевой кромке каждой окрайки закрепить прихватками с наружной стороны с шагом 150…200 мм подкладную пластину. Разложить окрайки по риске и собрать их встык на остающейся подкладке с клиновидным зазором, расширяющимся по направлению к центру резервуара. Особое внимание следует уделить точности укладки 1-й окрайки и ее привязке к осям резервуара. Смещение кромок в стыках окраек не должно превышать 10% толщины листа, при плотности прилегания к подкладным полосам с зазором не более 1 мм. К сварке стыков окраек следует приступать только после выполнения следующих работ: раскладке окраек по проектному радиусу с припуском на усадку, величина которого регламентируется в зависимости от диаметра резервуара, количества стыков окраек и толщины металла; сборки стыков окраечных листов на подкладных пластинах и их зачистки от ржавчины и прочих загрязнений; закрепления кромок сборочными скобами и поперечными гребенками; приварки выводных планок; приемки окраечного кольца днища под сварку руководителем сварочных работ. Для возможности сварки участков шва стыков окраек, закрываемых нахлесткой полотна центральной части днища, в местах стыков полотно днища приподнимают и опирают на специальные опоры-тумбы. После сварки соединения усиления стыковых швов на этих участках необходимо зашлифовать заподлицо с основным металлом. Перед сваркой обязательна просушка кромок каждого стыка окраек газовой горелкой для удаления влаги, скопившейся в зазоре между листами и подкладкой. Просушка осуществляется подогревом кромок до температуры 50-70 °С газовой горелкой. Инв. № подп. Подпись и дата Взам. инв. № Рис. 1 Соединения полотнищ днища Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 27 Инв. № подп. Подпись и дата Взам. инв. № Рис. 2 Соединение центральной части с окрайками днища 17. Сбор листов центральной части днища и сопряжения с кольцом окраек Требования к сборке листов центральной части днища определяются в зависимости от конструктивного выполнения сварных соединений, предусмотренного проектом. На первом этапе следует выполнить черновую раскладку листов днища из металлических листов 6000х1500х8мм сталь 09Г2С в направлении верхней отметки. После завершения черновой раскладки произвести подгонку взаимного положения листов, в процессе которой уточнить расположение листов относительно осей резервуара, кольцевой риски на основании и центра резервуара. Особое внимание уделить положению центральных секций, проходящих через геометрический центр резервуара, т.к. эти секции являются базой для обеих половин днища. При сборке листов внахлестку следует контролировать величину нахлестки листов, предусмотренную проектом, величину зазора между листами, который не должен превышать 1 мм, чистоту кромок, а также качество прихваток. При сборке листов днища резервуара встык на подкладных полосах следует контролировать: - величину зазора в сварном стыке, который при толщине свариваемого металла 6мм составляет 6мм и более; - величину зазора между листами и подкладкой, которая должна быть не более 1 мм; - смещение кромок, которое не должно превышать 10% толщины листов; - чистоту подготовки свариваемых кромок; - жесткость закрепления стыков поперечными гребенками и скобами. При сварке металлических листов толщиной более 4мм, катет сварного шва считается – 40% толщины свариваемого металла плюс 2мм. При сборке листов днища внахлест места пересечения листов с тройной нахлесткой поджимаются до совмещения кромок листов с подогревом верхнего листа до температуры 600…650°С. С целью уменьшения деформаций при сварке днища следует установить пригрузы в зоне сварки либо закрепить прихватками элементы жесткости в виде швеллера или балки вдоль свариваемых кромок. Пригрузы или элементы жесткости следует удалять только после завершения сварки и охлаждения сварных швов до окружающей температуры. Для удаления влаги, скопившейся между листами днища, кромки непосредственно перед сваркой следует просушить пламенем газовой горелки. Сварку днища следует начинать только после полного окончания сборки сектора днища, разметки последовательности наложения сварных швов и приемки днища под сварку руководителем сварочных работ. К сборке соединения центральной части днища с кольцом окраек следует приступать только после окончания сварки уторного шва, всех стыков окраечного кольца, а также всех секторов центральной части днища с учетом необходимости недоваров сварных швов в сопряжении с кольцом окраек. Для повышения геометрической точности днища следует центральную часть натянуть с помощью фаркопов на кольцо окраек и, добившись требуемой по проекту величины нахлеста, закрепить прихватками 4х50х300 мм. Прихватки следует ставить по схеме от середины каждого листа к его краям после устранения зазоров между собираемыми листами. В зоне недоваров, которые играют роль компенсаторов усадки Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 28 сварных швов днища, прихватки не ставить до окончания сварки основных швов, соединяющих центральную часть с кольцом окраек. Предельные отклонения размеров и формы смонтированного днища не должны превышать значений, приведенных в ГОСТ 31385-2008 (разд. 7.2) и ПБ 03-605-03 (разд. 5.5). Рис.3 - Соединение листов центральной части днища 18. Сварка соединений люков, патрубков и их усиливающих листов на стенке резервуаров Сборку и сварку люков-лазов, сифонных патрубков и других врезок на I-м поясе можно выполнять не ранее, чем закончена сварка II-го пояса и собраны подмости между I-м и II-м поясами. При сварке люков и патрубков в стенке и крыше резервуара следует соблюдать установленную последовательность выполнения сварных швов. Первоначально нужно сваривать швы в сопряжении люка или патрубка со стенкой или крышей, а затем обваривать швы усиливающих листов. Кольцевые швы люков и патрубков должны быть разбиты на участки, которые после закрепления кромок прихватками выполняются в порядке, указанном на схемах рис. 16-22. Каждый отдельный участок шва люка или патрубка в стенке следует сваривать в направлении на подъем. В люках и патрубках, устанавливаемых в стенке резервуаров с усиливающими листами, следует обеспечивать полный провар толщины стенки. Люки и патрубки, устанавливаемые на крышах, а также патрубки малых диаметров в стенке следует приваривать угловыми швами. Полное проплавление толщины стенки в этих случаях не требуется. Все сварные соединения люков и патрубков должны контролироваться 100% на сплошность сварных швов и проницаемость - ВИК (Инструкция по визуальному и измерительному контролю) РД 03606-03) и пузырьковым методом по ГОСТ 32-4279 (Сварные соединения. Методы контроля качества нанесением на сварной шов мыльного раствора и подачей воздуха под давлением в технологическое отверстие усиливающего листа. Режимы сварки люков и патрубков указываются в операционных технологических картах с учетом выбранного способа сварки, сварочных материалов, толщины и марки стали. Инв. № подп. Подпись и дата Взам. инв. № 19. МОНТАЖ И ПРИМЕНЕНИЕ ЛЕСОВ При выполнении работ по капитальному ремонту резервуара, работы на высоте будут производиться с помощью комбинации комплектов вышек-туров и лесов. Для наружного ремонта резервуара применяются хомутовые леса, для внутреннего рамные. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 29 Инв. № подп. Подпись и дата Взам. инв. № Порядок сборки вышки-туры. Надеть на лестницы соединительные гантели (4). Закрепить конструкцию стяжками (лучами 5) и закрыть замки. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 30 Собрать следующий ярус и установить стабилизаторы (6). Инв. № подп. Подпись и дата Взам. инв. № Собрать вышку на требуемую высоту, установив объемные диагонали в каждом четвертом ярусе. Завершается вышка лестницей ограждения. Установить лестницы ограждения (7) и гантели ограждения (8). Закрепить конструкцию стяжками (лучами). Установить перекладину ограждения (9). Уложить на поперечины лестниц ограждения настилы (10, 11). По окончанию сборки вышки-туры закрепить верхний ярус к площадке обслуживания крыши резервуара. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 31 Демонтаж конструкции передвижной вышки-туры производится в обратной последовательности. Перед началом работы необходимо: - проверить правильность сборки; - убедиться, что вышка оборудована надежными ограждениями; - установить вышку на твердую поверхность строго вертикально; - зафиксировать туру тормозами; - осмотреть поверхность настилов (они должны быть ровными); Во время использования вышки: - проводить плановые ее осмотры на наличие повреждений; - 1 раз в полгода осуществлять статические испытания изделия; - нагрузка на рабочую площадку не должна быть более 180 кг; - ширина зазора между рабочей площадкой и стеной здания не должна быть больше 150 мм; - не допускается во время перемещения вышки нахождение людей на ней. Подъем рабочих на вышки-туры разрешается только после надежной фиксации их к горизонтальным и вертикальным конструкциям, а также после окончания работ по загрузке рабочих мест материалами. Каждый рабочий должен быть проинструктирован и обучен приемам правильного закрепления предохранительного пояса с удлинителем и без него, а также правильному обращению с технологической оснасткой и средствами подмащивания, обращая особое внимание на надежную фиксацию указанных средств. Во избежание падения с лестниц – строго запрещается пронос вручную длинномерных и тяжелых грузов, жидких и сыпучих материалов в открытой или не специальной таре, горячих мастик и легковоспламеняющихся материалов по любым приставным лестницам и по капитальным лестницам, не имеющим постоянных ограждений. Временные лестницы, предназначенные для проноса грузов должны иметь ступени, исключающие скольжение. Далее после демонтажа теплоизоляции резервуара с появлением возможности приварки кронштейнов к стенке резервуара для крепления стоек лесов, производится сборка лесов на участке проведения основных ремонтных работ. Порядок сборки лесов. 1 этап: На подготовленной площадке установить деревянные подкладки и башмаки, при необходимости установить винтовые опоры. Опорные поверхности рам лесов должны находиться строго в одной горизонтальной плоскости. Инв. № подп. Подпись и дата Взам. инв. № 2 этап: В башмаки установить две смежные рамы первого яруса, и соединить их горизонтальными и диагональными связями. Через шаг 3 метра установить две смежные рамы и также соединить их связями и повторить эту операцию для набора необходимой длины лесов. По краям необходимой длины лесов установить рамы ограждения, а следующая рама должна быть с лестницей. 3 этап: Установить рамы второго яруса, соединить их связями, причем диагональные связи расположить таким образом, чтобы они были установлены в шахматном порядке (при установке большого количества рабочих ярусов рекомендуется устанавливать диагонали в каждой ячейке). Для монтажа нужно использовать ригели, на которые укладываются деревянные настилы: Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 32 Инв. № подп. Подпись и дата Взам. инв. № -44 этап: Для подъёма и спуска людей леса оборудованы наклонными лестницами (7), которые устанавливаются в местах, отведённых для люков (смотри общий вид лесов). 5 этап: Крепление лесов к стенке резервуара осуществить стяжками к приварным кронштейнам, закреплёнными к стойкам рам лесов, через 4 м в шахматном порядке. 6 этап: Повторяя этапы 3, 4, 5 набрать необходимую высоту лесов. Ограждения, промежуточные элементы и диагонали должны быть установлены согласно общей схемы сборки лесов. 7 этап: На рабочем и предохранительном ярусах лесов установить торцевые и продольные связи ограждений. В местах подъёма рабочих на рабочий ярус, где не установлены диагональные стяжки, установить продольные связи ограждений. Зафиксировать две смежные рамы по вертикали болтом М8х55 или штырем. Верхний ярус можно монтировать из стоек и рам ограждения высотой 1,45 метра. Рамы лесов устанавливать по отвесу. Установку рам и крепление лесов к стенке резервуара производить одновременно с монтажом лесов. Укладку настилов и установку связей ограждений следует производить одновременно. Демонтаж лесов допускается лишь после уборки с настилов остатков материалов, инвентаря и инструментов. До начала демонтажа лесов производитель работ обязан осмотреть их и проинструктировать рабочих о последовательности и приемах разборки, а также о мерах обеспечивающих безопасность работ. Демонтаж лесов следует начинать с верхнего яруса, в последовательности, обратной последовательности монтажа. Демонтированные элементы перед перевозкой рассортировать, крупногабаритные элементы связать в пакеты, а малогабаритные и стандартный изделия складывать в ящики. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 33 Общий вид лесов 5 8 4 7 1 2 3 Схема 1. Рама с лестницей 2. Рама без лестницы 3. Диагональная связь 4. Горизонтальная связь 5. Ригель с деревянным настилом 6. Опора 7. Лестница 8. Боковая рама ограждения крепления лесов к стене (Х - место крепления) Инв. № подп. Подпись и дата Взам. инв. № \ Эксплуатация лесов Металлические строительные приставные рамные и хомутовые леса допускаются к эксплуатации только после окончания их монтажа, но не ранее. При приемке установленных лесов в эксплуатацию проверяются: соответствие собранного каркаса монтажным схемам и правильность сборки узлов; правильность и надежность лесов на основании; правильность и надежность крепления лесов к стенке резервуара; наличие и надежность ограждения на лесах, наличие двойного перильного ограждения в рабочих ярусах; правильность установки заземления лесов; Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 34 обеспечение отвода воды от лесов. Особое внимание обратить на вертикальность стоек и надежность крепления лесов к стенке резервуара. Состояние лесов должно ежедневно перед началом смены проверяться производителем работ или мастером, руководящим работами. Настилы и лестницы лесов следует систематически очищать от мусора, остатков материалов, снега, наледи, а зимой посыпать песком. Нагрузки на настилы лесов в процессе их эксплуатации не должны превышать допустимых пределов. В случае необходимости увеличения или изменения расположения нагрузок: прочность лесов должна быть проверена расчетом; провести испытания лесов нагрузкой, на 25% превышающей указанную; составить акт о проведении испытаний. При подаче материалов на леса стационарным подъемником, каркас его должен крепиться к стене независимо от лесов. Рабочие и монтажники должны быть обеспечены предохранительными поясами и обязаны их применять во время работы. Предохранительные пояса не реже 1 раза в полгода должны проходить статические испытания. Работа на высоте более 1,8 м без использования предохранительного пояса и пристёгнутого к вышке-туре стропа ЗАПРЕЩЕНА. Инв. № подп. Подпись и дата Взам. инв. № 20. ТРЕБОВАНИЯ ПО ОХРАНЕ ТРУДА ПРИ ОРГАНИЗАЦИИ И ПРОВЕДЕНИИ РАБОТ НА ВЫСОТЕ При работе на высоте следует руководствоваться Правилам по охране труда при работе на высоте, утвержденным приказом Минтруда России №155н от 28.03.2014г. Требования к работникам при работе на высоте К работе на высоте допускаются лица, достигшие возраста 18 лет. Работники, выполняющие работы на высоте, в соответствии с действующим законодательством должны проходить обязательные предварительные (при поступлении на работу) и периодические медицинские осмотры. Работники, выполняющие работы на высоте, должны иметь квалификацию, соответствующую характеру выполняемых работ. Уровень квалификации подтверждается документом о профессиональном образовании (обучении) и (или) о квалификации. Работники допускаются к работе на высоте после проведения: - обучения и проверки знаний требований охраны труда; - обучения безопасным методам и приемам выполнения работ на высоте. Работники до начала работы на высоте должны быть обучены безопасным методам и приемам выполнения работ на высоте если: - допускаются к работам на высоте впервые; - переведены с других работ, если ранее не проходили соответствующего обучения; - имеется перерыв в работе на высоте более одного года. Работникам, выполняющим работы на высоте с применением средств подмащивания, а также на площадках с защитными ограждениями высотой 1,1 м и более, и успешно прошедшим проверку знаний и приобретенных навыков по результатам проведения обучения безопасным методам и приемам выполнения работ на высоте, выдается удостоверение о допуске к работам на высоте, рекомендуемый образец которого предусмотрен приложением № 2 к Правилам. Работники, допускаемые к работам без применения средств подмащивания, выполняемые на высоте 5 м и более, а также выполняемым на расстоянии менее 2 м от неогражденных перепадов по высоте более 5 м на площадках при отсутствии защитных ограждений либо при высоте защитных ограждений, составляющей менее 1,1 м, а также работники, организующие проведение технико-технологических или организационных мероприятий при указанных работах на высоте, делятся на следующие 3 группы по безопасности работ на высоте (далее - группы): 1 группа - работники, допускаемые к работам в составе бригады или под непосредственным контролем работника, назначенного приказом работодателя (далее - работники 1 группы); 2 группа - мастера, бригадиры, руководители стажировки, а также работники, назначаемые по наряду-допуску ответственными исполнителями работ на высоте (далее - работники 2 группы); 3 группа - работники, назначаемые работодателем ответственными за организацию и безопасное проведение работ на высоте, а также за проведение инструктажей, составление плана мероприятий по эвакуации и спасению работников при возникновении аварийной ситуации и при проведении спасательных работ; работники, проводящие обслуживание и периодический осмотр средств индивидуальной защиты (далее - СИЗ); работники, выдающие наряды-допуски; ответственные руководители работ на высоте, выполняемых по наряду-допуску; должностные лица, в полномочия которых входит утверждение плана производства работ на высоте (далее - работники 3 группы). Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 35 Периодическое обучение работников 1 и 2 групп безопасным методам и приемам выполнения работ на высоте осуществляется не реже 1 раза в 3 года. Периодическое обучение работников 3 группы безопасным методам и приемам выполнения работ на высоте осуществляется не реже 1 раза в 5 лет. По окончании обучения безопасным методам и приемам выполнения работ на высоте работодатель обеспечивает проведение стажировки работников. Целью стажировки является закрепление теоретических знаний, необходимых для безопасного выполнения работ, а также освоение и выработка непосредственно на рабочем месте практических навыков и умений, безопасных методов и приемов выполнения работ. Продолжительность стажировки устанавливается работодателем (уполномоченное им лицо) исходя из ее содержания и составляет не менее двух рабочих дней (смен). Руководитель стажировки для работников 1 и 2 группы назначается работодателем из числа бригадиров, мастеров, инструкторов, квалифицированных рабочих, имеющих практический опыт работы на высоте не менее 1 года. К одному руководителю стажировки не может быть прикреплено более двух работников одновременно. 15. Проверка знаний безопасных методов и приемов выполнения работ на высоте проводится не реже 1 раза в год. Данная проверка знаний безопасных методов и приемов выполнения работ на высоте может проводиться аттестационной комиссией, создаваемой работодателем. Инв. № подп. Подпись и дата Взам. инв. № 21. ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ РАБОТ НА ВЫСОТЕ При работе на высоте следует руководствоваться Правилам по охране труда при работе на высоте, утвержденным приказом Минтруда России №155н от 28.03.2014г. Для обеспечения безопасности работников работы на высоте должны по возможности быть исключены. При невозможности исключения работ на высоте должно быть обеспечено использование инвентарных лесов, подмостей, устройств и средств подмащивания, применение подъемников (вышек), строительных фасадных подъемников, подвесных лесов, люлек, машин или механизмов, а также средств коллективной и индивидуальной защиты. Не допускается выполнение работ на высоте: - в открытых местах при скорости воздушного потока (ветра) 15 м/с и более; - при грозе или тумане, исключающем видимость в пределах фронта работ, а также при гололеде с обледенелых конструкций и в случаях нарастания стенки гололеда на проводах, оборудовании, инженерных конструкциях (в том числе опорах линий электропередачи), деревьях; - при монтаже (демонтаже) конструкций с большой парусностью при скорости ветра 10 м/с и более. Должностное лицо, ответственное за организацию и безопасное проведение работ на высоте, обязано: - организовать разработку документации по охране труда при работах на высоте; плана мероприятий по эвакуации и спасению работников при возникновении аварийной ситуации и при проведении спасательных работ; разработку и введение в действие технологических карт на производство работ на высоте для стационарных рабочих мест; оформление нарядов-допусков; - организовывать выдачу средств коллективной и индивидуальной защиты в соответствии с указаниями эксплуатационной документации изготовителя, а также обеспечить своевременность их обслуживания, периодическую проверку, браковку; - организовать обучение работников безопасным методам и приемам выполнения работ на высоте, проведение соответствующих инструктажей по охране труда; - вести личные книжки учета работ на высоте. На объекте для обеспечения безопасности работ, проводимых на высоте, должны быть организованы: - правильный выбор и использование средств защиты; - соблюдение указаний маркировки средств защиты; - обслуживание и периодические проверки средств защиты, указанных в эксплуатационной документации производителя. 22. ОРГАНИЗАЦИЯ РАБОТ НА ВЫСОТЕ С ОФОРМЛЕНИЕМ НАРЯДА-ДОПУСКА При работе на высоте следует руководствоваться Правилам по охране труда при работе на высоте, утвержденным приказом Минтруда России №155н от 28.03.2014г. До начала выполнения работ на высоте в организации должен быть утверждён перечень работ на высоте, выполняемых с оформлением наряда-допуска, с обязательным включением в него помимо работ, указанных в пункте 11 Правил, работ на нестационарных рабочих местах. В исключительных случаях (предупреждение аварии, устранение угрозы жизни работников, ликвидация последствий аварий и стихийных бедствий) работы на высоте могут быть начаты без Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 36 Инв. № подп. Подпись и дата Взам. инв. № оформления наряда-допуска под руководством работников, назначаемых работодателем ответственными за безопасную организацию и проведение работ на высоте. Наряд-допуск оформляется эксплуатирующей объект организацией и определяет место производства работ на высоте, их содержание, условия проведения работ, время начала и окончания работ, состав бригады, выполняющей работы, ответственных лиц при выполнении этих работ. Если работы на высоте проводятся одновременно с другими видами работ, требующими оформления наряда-допуска, то может оформляться один наряд-допуск с обязательным включением в него сведений о производстве работ на высоте и назначением лиц, ответственных за безопасное производство работ, и обеспечением условий и порядка выполнения работ по наряду-допуску в соответствии с требованиями нормативного правового акта его утвердившего. Для организации безопасного производства работ на высоте, выполняемых с оформлением нарядадопуска, назначаются: а) должностные лица, имеющие право выдавать наряд-допуск, из числа руководителей и специалистов; б) ответственный руководитель работ из числа руководителей и специалистов (может не назначаться в случаях, определенных иными нормативными правовыми актами в сфере охраны труда); в) ответственный исполнитель (производитель) работ из числа рабочих (бригадиров, звеньевых и высококвалифицированных рабочих). Вышеуказанные должностные лица должны пройти соответствующую специальную подготовку. Должностные лица эксплуатирующей организации, выдающие наряд-допуск, обязаны: - назначить ответственного руководителя работ; - назначить ответственного исполнителя работ; - определить место производства и объем работ указывать в наряде-допуске используемое оборудование и средства механизации; - ознакомить ответственного руководителя работ с прилагаемой к наряду-допуску проектной, технологической документацией, схемой ограждения; - организовывать контроль за выполнением мероприятий по обеспечению безопасности при производстве работ, предусмотренных нарядом-допуском; - принимать у ответственного руководителя работ по завершении работы закрытый наряд-допуск с записью в журнале учета работ по наряду-допуску. Должностные лица, выдающие наряд-допуск, несут ответственность за: - своевременное, правильное оформление и выдачу наряда-допуска; - указанные в наряде-допуске мероприятия, обеспечивающие безопасность работников при производстве работ на высоте; - состав бригады и назначение работников, ответственных за безопасность; - организацию контроля выполнения указанных в наряде-допуске мероприятий безопасности; - хранение и учет нарядов-допусков. Ответственный производитель работ обязан: - получить наряд-допуск на производство работ у должностного лица, выдающего наряд-допуск, о чем производится запись в журнале учета работ по наряду-допуску; - ознакомиться с проектной, технологической документацией, планом мероприятий при аварийной ситуации и при проведении спасательных работ, с необходимыми для работы журналами учета и обеспечивать наличие этой документации при выполнении работ; - проверить укомплектованность членов бригады, указанных в наряде-допуске, инструментом, материалами, средствами защиты, знаками, ограждениями, а также проверять у членов бригады наличие и сроки действия удостоверений о допуске к работам на высоте; - дать указание ответственному исполнителю работ по подготовке и приведению в исправность указанных в наряде-допуске инструментов, материалов, средств защиты, знаков, ограждений; - по прибытии на место производства работ организовать, обеспечить и контролировать путем личного осмотра выполнение технических мероприятий по подготовке рабочего места к началу работы, комплектность выданных в соответствии с нарядом-допуском на высоте СИЗ от падения с высоты, включая аварийный комплект спасательных и эвакуационных средств, комплектность средств оказания первой помощи, правильное расположение знаков безопасности, защитных ограждений и ограждений мест производства работ; - проверять соответствие состава бригады составу, указанному в наряде-допуске; - доводить до сведения членов бригады информацию о мероприятиях по безопасности производства работ на высоте, проводить целевой инструктаж членов бригады с росписью их в наряде-допуске; - при проведении целевого инструктажа разъяснять членам бригады порядок производства работ, порядок действий в аварийных и чрезвычайных ситуациях, доводить до их сведения их права и обязанности; - после целевого инструктажа проводить проверку полноты усвоения членами бригады мероприятий по безопасности производства работ на высоте; - организовать и обеспечить выполнение мероприятий по безопасности работ на высоте, указанных в наряде-допуске, при подготовке рабочего места к началу работы, производстве работы и ее окончании; - допустить бригаду к работе по наряду-допуску непосредственно на месте выполнения работ; Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 37 Инв. № подп. Подпись и дата Взам. инв. № - остановить работы при выявлении дополнительных опасных производственных факторов, не предусмотренных выданным нарядом-допуском, а также при изменении состава бригады до оформления нового наряда-допуска; - организовать в ходе выполнения работ регламентируемые перерывы и допуск работников к работе после окончания перерывов; - по окончании работы организовать уборку материалов, инструментов, приспособлений, ограждений, мусора и других предметов, вывод членов бригады с места работы. Ответственный руководитель работ несет ответственность за: - выполнение всех указанных в наряде-допуске мероприятий по безопасности и их достаточность; - принимаемые им дополнительные меры безопасности, необходимые по условиям выполнения работ; - полноту и качество целевого инструктажа членов бригады; - организацию безопасного ведения работ на высоте. Ответственный исполнитель работ является членом бригады. Он выполняет распоряжения ответственного руководителя работ. С момента допуска бригады к работе ответственный исполнитель работ должен постоянно находиться на рабочем месте и осуществлять непрерывный контроль за работой членов бригады, выполнением ими мер безопасности и соблюдением технологии производства работ. Ответственный исполнитель работ в случае временного ухода с места производства работ и отсутствия возможности переложить исполнение своих обязанностей на ответственного руководителя работ или работника, имеющего право выдачи наряда-допуска, обязан удалить бригаду с места работы. На время своего временного отсутствия на рабочем месте ответственный исполнитель работ должен передать наряд-допуск заменившему его работнику с соответствующей записью в нем с указанием времени передачи наряда-допуска. Ответственный исполнитель работ обязан: - проверить в присутствии ответственного руководителя работ подготовку рабочих мест, выполнение мер безопасности, предусмотренных нарядом-допуском, наличие у членов бригады необходимых в процессе работы и указанных в наряде-допуске СИЗ, оснастки и инструмента, расходных материалов; - указать каждому члену бригады его рабочее место; - запрещать членам бригады покидать место производства работ без разрешения ответственного исполнителя работ, выполнение работ, не предусмотренных нарядом-допуском; - выводить членов бригады с места производства работ на время перерывов в ходе рабочей смены; - возобновлять работу бригады после перерыва только после личного осмотра рабочего места; - по окончании работ обеспечить уборку материалов, инструмента, приспособлений, ограждений, мусора и других предметов; - вывести членов бригады с места производства работ по окончании рабочей смены. Член бригады - рабочий обязан: - выполнять только порученную ему работу; - осуществлять непрерывную визуальную связь, а также связь голосом или радиопереговорную связь с другими членами бригады; - уметь пользоваться СИЗ, инструментом и техническими средствами, обеспечивающими безопасность работников; - лично производить осмотр выданных СИЗ перед каждым их использованием; - содержать в исправном состоянии СИЗ, инструмент и технические средства; - уметь оказывать первую помощь пострадавшим на производстве. Работник, приступающий к выполнению работы по наряду-допуску, должен быть ознакомлен: - с должностной инструкцией или инструкцией по охране труда по профессии, виду выполняемых работ, с локальными нормативными актами по охране труда в объеме, соответствующем выполняемой работе; - с условиями и состоянием охраны труда на рабочем месте, с существующим риском причинения ущерба здоровью, с правилами и приемами безопасного выполнения работы; - с мерами по защите от воздействия вредных и опасных производственных факторов; - с наличием и состоянием средств коллективной и индивидуальной защиты, с инструкциями по их применению; - с правилами внутреннего трудового распорядка и режимом выполнения предстоящей работы. Каждый член бригады должен выполнять указания ответственного исполнителя работ, а также требования инструкций по охране труда по профессии и по видам работ, к которым он допущен. Осмотр рабочего места проводится ответственным руководителем работ в присутствии ответственного исполнителя работ. При осмотре рабочего места должны выявляться причины возможного падения работника, в том числе: - ненадежность анкерных устройств; - наличие хрупких (разрушаемых) поверхностей, открываемых или незакрытых люков, отверстий в зоне производства работ; Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 38 Инв. № подп. Подпись и дата Взам. инв. № - наличие скользкой рабочей поверхности, имеющей неогражденные перепады высоты; - возможная потеря работником равновесия при проведении работ со строительных лесов, с подмостей, стремянок, приставных лестниц, в люльках подъемника, нарушение их устойчивости, их разрушение или опрокидывание; - разрушение конструкции, оборудования или их элементов при выполнении работ непосредственно на них. При проведении осмотра нестационарных рабочих мест должны учитываться: - погодные условия; - возможность падения на работника материалов и предметов производства; - использование сварочного и газопламенного оборудования, режущего инструмента или инструмента, создающего разлетающиеся осколки; - наличие острых кромок у элементов конструкций, что может вызвать в том числе риск повреждения компонентов и элементов средств защиты. Не допускается изменять комплекс мероприятий, предусмотренных нарядом-допуском на высоте, обеспечивающих безопасность работ на высоте. Продлевать наряд-допуск может работник, выдавший его, или другой работник, имеющий право выдачи наряда-допуска. При обнаружении нарушений мероприятий, обеспечивающих безопасность работ на высоте, предусмотренных нарядом-допуском на высоте, или при выявлении других обстоятельств, угрожающих безопасности работающих, члены бригады должны быть удалены с места производства работ ответственным исполнителем работ. Только после устранения обнаруженных нарушений члены бригады могут быть вновь допущены к работе. Состав бригады разрешается изменять работнику, выдавшему наряд-допуск, или другому работнику, имеющему право выдачи наряда-допуска на выполнение работ на высоте. Указания об изменениях состава бригады могут быть переданы по телефонной связи, радиосвязи или нарочно ответственному руководителю или ответственному исполнителю работ, который в наряде-допуске за своей подписью записывает фамилию и инициалы работника, давшего указание об изменении состава бригады. Ответственный исполнитель работ обязан проинструктировать работников, введенных в состав бригады. При замене ответственного руководителя или исполнителя работ, изменении состава бригады более чем наполовину, изменении условий работы наряд-допуск аннулируется, а возобновление работ производится после выдачи нового наряда-допуска. Перевод бригады на другое рабочее место осуществляет ответственный руководитель или исполнитель работ, если выдающий наряд-допуск поручил им это, с записью в строке "Отдельные указания" наряда-допуска. При перерыве в работе в связи с окончанием рабочей смены бригада должна быть удалена с рабочего места (с высоты). Ответственный исполнитель работ должен сдать наряд-допуск ответственному руководителю работ или выдающему наряд-допуск, а в случае его отсутствия - оставить наряд-допуск в отведенном для этого месте. Ответственный исполнитель работ окончание работы оформляет подписью в своем экземпляре наряда-допуска. Повторный допуск в последующие смены на подготовленное рабочее место осуществляет ответственный руководитель работ. При возобновлении работы последующей смены ответственный исполнитель работ должен убедиться в целости и сохранности ограждений, знаков безопасности и допустить членов бригады к работе. Допуск к работе оформляется в экземпляре наряда-допуска, находящегося у ответственного исполнителя работ. После завершения работы ответственный исполнитель работ должен удалить бригаду с рабочего места, снять установленные бригадой временные ограждения, восстановить постоянные ограждения, снять переносные плакаты безопасности, флажки, анкерные устройства, проверить чистоту рабочего места, отсутствие инструмента, оформить в наряде-допуске полное окончание работ своей подписью и сообщить работнику, выдавшему наряд-допуск, о завершении работ. Завершение работ по наряду-допуску после осмотра места работы должно быть оформлено в соответствующей графе журнала учета работ по наряду-допуску. Ответственный руководитель работ после проверки рабочих мест должен оформить в нарядедопуске полное окончание работ и не позднее следующего дня сдать наряд-допуск работнику, выдавшему его. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 39 Инв. № подп. Подпись и дата Взам. инв. № 23. ПЕСКОСТРУЙНАЯ ОБРАБОТКА РЕЗЕРВУАРА Поверхность металлоконструкций должна быть очищена пескоструйным методом (с применением пескодробеструйного аппарата DBS-200) до степени Sa2,5 по ГОСТ 9.402.-2004 и ИСО 8501-1-2007. Пескоструйная очистка сжатым воздухом осуществляется путем подачи песка в поток воздуха, подаваемого с высокой скоростью из сопла на очищаемую поверхность. Контроль очистки от окислов осуществляют визуально сравнением с эталонами, представленными в ИСО 8501-1-2007. Степень очистки от окислов Sa 2 ½. При осмотре без увеличения поверхность должна быть свободной от видимых следов масла, смазки и грязи, остатков АКЗ, а также от прокатной окалины, ржавчины, краски и посторонних частиц. Любые оставшиеся следы загрязнений должны выглядеть только как легкое окрашивание в виде пятен или полос. После очистки поверхность конструкций обеспылить до степени 2 по ГОСТ 9.402.-2004 с применением волосяных щеток с жестким ворсом и с применением компрессированного воздуха (компрессорная станция PORTA-10 DRY COMPRAG). Производится окончательное удаление остатков купершлака из сосуда. Чистота внутренних поверхностей и состояние атмосферы по окончании процесса очистки, должно быть доведено до норм сдачи для подготовки резервуара к нанесения антикоррозионного покрытия. Подготовка металлической поверхности перед окраской включает в себя следующие операции: - очистка металлическим песком поверхности; - обеспыливание поверхности; - обезжиривание поверхностей; - огрунтовка металлических поверхностей; - окраска металлических огрунтованных поверхностей. Для абразивной очистки используют шлак гранулированный с размером частиц от 0,2 до 2,8 мм. Пескоструйную очистку применяют при подготовке поверхностей металлоконструкций под АКЗ. В этом случае на поверхность направляют сильную струю песка. Использование абразивной очистки обеспечивает полное удаление окалины, коррозии, старых покрытий, нагара с поверхностей металлоконструкций, трубопроводов, емкостей. Пескоструйную очистку производят струей абразивного купершлака, подаваемой с большой скоростью через сопло под давлением сжатого воздуха 4 кгс / см. и выше. Частицы песка, с силой ударяясь о поверхность детали, отделяют загрязнения и матируют обрабатываемую поверхность. Применяемые абразивные материалы должны удовлетворять требованиям: - по твердости согласно ISO 11127-4; - фракционному составу согласно ISO 11127-2; - плотности согласно ISO 11127-3; - влажности согласно ISO 11127-6. Сжатый воздух, предназначенный для абразивной обработки и окрашивания методом распыления, должен соответствовать требованиям ГОСТ 9.010. Абразивную очистку металлоконструкций производят поэтапно. Обрабатываемая за один раз поверхность не должна превышать площадь, которая может быть защищена до появления видимых следов вторичной коррозии. Интервал между подготовкой поверхности и окрашиванием определяется технической документацией на конкретную систему АКП. Очистку металлоконструкций производят до степени не ниже Sa 2 1/2 по ИСО 8501-1 (или степени очистки 2 по ГОСТ 9.402), шероховатость поверхности (Rz) после абразивной очистки должна быть от 50 до 80 мкм по ИСО 8503-1. По окончании абразивной очистки удаляется отработанный абразивный материал из рабочей зоны и производят обеспыливание поверхности обдувом сжатым воздухом, или при помощи промышленного пылесоса. Контроль качества обеспыливания производят согласно указаний по Таблице 2. Обезжиривание участков с любой степенью зажиренности производят растворителем 1006 (Р-4, Р646) в соответствии с ГОСТ 9.402. Обезжиривание растворами проводить струйным обмывом. Обезжиривание органическими растворителями проводить методом безвоздушного распыления с использованием покрасочных аппаратов типа Graco Mark V, кистью, мягкой волосяной щеткой или безворсистым обтирочным материалом (ветошью). После обезжиривания осушить поверхность принудительным или естественным способом до полного удаления паров растворителя. Контроль качества обезжиривания производят согласно п.2.1.17. Сварочные брызги, пригар, шлак, нефтяные проливы и пятна должны быть удалены. Данные работы допускается проводить ручными или механизированными металлическими щетками или другим инструментом, в том числе с исключением искрообразования. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 40 Поверхность, подготовленная к окрашиванию, должна быть сухой, обеспыленной, без загрязнений маслами, смазками, не иметь видимых следов вторичной коррозии. При отпотевании поверхности необходимо осушить ее нагретым очищенным воздухом до удаления влаги. Подготовленная к окраске поверхность подлежит контролю. При наличии на поверхности участков, не соответствующих требованиям, обработку повторяют. Таблица – 4 Принципиальные технологические схемы обезжиривания Инв. № подп. Подпись и дата Взам. инв. № Работы по поэтапной подготовке поверхности фиксируют в журнале производства работ, журнале производства антикоррозионных работ. Координаты поверхности определяют согласно схеме поэтапного проведения антикоррозионных работ. По окончании работ на участке комиссия составляет акт на освидетельствование скрытых работ по подготовке поверхности к окраске. В соответствии с РД-11-02-2006 акт на освидетельствование скрытых работ находится на постоянном хранении у Заказчика. Таблица – 5 Степень подготовки металла в соответствии с ИСО 8501-3 Вид дефекта Степень подготовки P2 (наружная поверхность) Брызги На поверхности не должно находиться не приваренных и слабо приваренных брызг Окалина На поверхности не должно содержаться окалины Поры Должны быть достаточно открыты для проникновения в них краски Подрезы и концевые кратеры Не допускается наличие острых кромок, подрезы не должны быть глубокими Острые кромки Должны быть закруглены, острых кромок быть не должно Кратеры и оспины Должны быть достаточно открыты для обеспечения проникновения краски Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 41 Расслаивание На поверхности не должно содержаться видимых расслоений Вмятины и вдавливания Вмятины и вдавливания должны быть гладкими Вкатанные инородные частицы На поверхности не должно содержаться вкатанных инородных частиц Таблица – 6 Эталоны качества обеспыливания Инв. № подп. Подпись и дата Взам. инв. № Таблица – 7 Класс Описание частиц пыли 0 Частицы, не видимые при 10-ном увеличении 1 Частицы, видимые при 10-ном увеличении, но невидимые при нормальном или скорректированном зрении 2 Частицы, видимые при нормальном или скорректированном зрении 3 Частицы, хорошо видимые при нормальном или скорректированном зрении 4 Частицы диаметром от 0,5 до 2,5 мм 5 Частицы диаметром более 2,5 мм Таблица – 8 Контроль качества обезжиривания Качество обезжиривания металлических поверхностей перед окрашиванием контролируют визуально при дневном или искусственном освещении. Подготовленную поверхность протирают чистой ветошью. Степень обезжиривания определяют по наличию или отсутствию на поверхности следов пыли и жировых загрязнений (ГОСТ 9.402-2004). Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 42 Степень очистки от окалины и ржавчины определяют с помощью пластины из прозрачного материала размером 25х25мм с взаимно перпендикулярными линиями, образующими квадратики размерами 2,5х2,5мм, которую передвигают по поверхности изделия. Степень очистки от окалины и ржавчины определяют отношением числа квадратиков, занятых окалиной и ржавчиной, к общему числу квадратиков, выраженных в процентах. Таблица – 9 Инв. № подп. Подпись и дата Взам. инв. № Таблица – 10 Чистота внутренних поверхностей и состояние атмосферы по окончании процесса очистки, должно быть доведено до норм сдачи для подготовки резервуара к нанесению антикоррозионного покрытия. Защита строительных конструкций от коррозий выполняются согласно следующих нормативов: СП 28.13330.2012, СП 61.13330.2012, СНиП 3.04.03-85. 24. Контроль качества сварных швов Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 43 При изготовлении на месте эксплуатации, монтаже, ремонте, реконструкции резервуара должна быть применена система контроля качества сварных соединений, гарантирующая выявление недопустимых дефектов, высокое качество и надежность эксплуатации этого оборудования и его элементов. Контроль качества сварных соединений должен быть проведен в порядке, предусмотренном проектной и технологичной документацией. Контроль качества сварных соединений проводится лабораторией Подрядчика в присутствии представителей строительного контроля Заказчика. Совместно с Заказчиком утверждены и приняты следующие виды контроля качества сварных соединений: - визуальный осмотр и измерения; - ультразвуковая дефектоскопия. Визуально измерительный контроль (ВИК), внешний осмотр сварных швов по всей площади сосуда, выполняется в объеме 100%, согласно инструкции по визуальному и измерительному контролю РД 03-606-03 с целью выявления наружных дефектов. Ультразвуковой контроль (УЗК) выполняется в объеме 100% только ремонтных швов сварных соединений, согласно ГОСТ Р 55724-2013; Дефекты, обнаруженные внешним осмотром, должны быть устранены. При контроле сварных соединений, выполняемых при отрицательной температуре, особое внимание следует уделять пооперационному контролю. Инв. № подп. Подпись и дата Взам. инв. № 25. НАНЕСЕНИЯ АНТИКОРОЗИЙНЫХ ПОКРЫТИЙ Защита строительных конструкций от коррозий выполняются согласно следующих нормативов: СП 28.13330.2012, СП 61.13330.2012, СНиП 3.04.03-85. Антикоррозионную защиту внутренних поверхностей РВС (днище, стенка, крыша, секционный подогреватель) производить по следующей схеме: - огрунтовка внутренних поверхностей РВС цинконаполненной композицией «Цинотан» в 2 слоя общей толщиной 100мкм; - окраска внутренних поверхностей РВС композицией «Ферротан» в 2 слоя при толщине одного слоя 100мкм. Общая толщина покрытия – 300мкм. Минимальное время выдержки покрытия ЦИНОТАН до нанесения покрывных слоев композиций ФЕРРОТАН, эмали ПОЛИТОН-УР при температуре (20±2) °С и относительной влажности воздуха (65±5) % составляет не менее 4 часов; максимальное – не более 2-х лет (при толщине покрытия 80 мкм). Промежуточная сушка между слоями эмали при температуре плюс 20 °С – не менее 6 часов, при минус 10 ºС - не менее 48 ч. Удалить механические загрязнения, соли, смазочный материал и масло соответсвующим способом. (ISO 12944-4). Загрунтованные поверхности: Удалить водоразбавляемые соли, смазочный материал, масло и другие загрязнения, затрудняющие окраску. Устранить дефекты в грунтовке. Поверхность должна быть сухой. Относительная влажность воздуха не должна превышать 80%. Температура стальной поверхности должна быть, по крайней мере, на 3ºС/38ºF выше точки росы воздуха. Безвоздушным или традиционным распылителем или кистью. Тщательно перемешать краску и отвердитель в отделных емкостях. Тщательно перемешать краску с отвердителемперед применением, желательно механическим способом. В зависимости от температуры компонентов (краски, отвердителя и растворителя) и от желаемой рабочей вязкости, краску разбавлять на 0-20%. Диаметр форсунки безвоздушного распылителя 0,011"-0,015"; давление 120-160 бар; угол распыления выбирается в зависимости от формы окрашиваемой конструкции. При нанесении традиционным распылителем рабочая вязкость должна быть 20-25 сек. DIN 4. При нанесении кистью краску разбавлять в зависимости от условий при окраске. 26. КОНТРОЛЬ КАЧЕСТВА АНТИКОРРОЗИОННОЙ ЗАЩИТЫ Для качественного выполнения работ антикоррозионной защите металлоконструкций на всех стадиях технологического процесса осуществляют: контроль условий окружающей среды проводится, как минимум, 3 раза в смену и при резкой смене погодных условий; входной контроль проводится при поступлении материалов на объект; контроль в процессе нанесения и отверждения проводится на протяжении всего процесса нанесения и отверждения антикоррозионных материалов; контроль толщины каждого слоя антикоррозионного покрытия; контроль качества готового покрытия проводится после отверждения покрытия. Контроль условий окружающей среды проводят последующим показателям: Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 44 температура воздуха и металлической поверхности; относительная влажность воздуха; точка росы. Все параметры контролируют перед началом и в процессе проведения работ по подготовке поверхности и нанесению. - - Инв. № подп. Подпись и дата Взам. инв. № Температуру воздуха, температуру металлической поверхности, относительную влажность воздуха и точку росы определяют прибором Elcometer 319 или аналогичным прибором. При входном контроле лакокрасочного материала проверяется: состояние упаковки (сохранность, внешний вид); комплектность; наличие сопроводительной документации и количества материала (сертификата, транспортной накладной); соответствие маркировки на таре сопроводительной документации (соответствие наименования, номера партии и сроков хранения данным в сертификате); наличие поверхностной пленки и ее особенности (сплошная, твердая, мягкая, тонкая, толстая и т. д.); при наличии поверхностной пленки ее следует удалить, а краску тщательно перемешать; наличие желатинизации или тиксотропности (консистенция тиксотропных легко восстанавливается при встряхивании или перемешивании, консистенция желатинизированных ЛКМ не восстанавливается при встряхивании и перемешивании); разделение на слои; тип осадка (мягкий, твердый, твердосухой); наличие посторонних частиц (посторонние частицы необходимо удалить фильтрованием. Результаты входного контроля антикоррозионных материалов регистрируются в журнале входного контроля, материал бракуется при наличии: твердосухого осадка; желатинизации; необратимого расслоения (после перемешивания материал неоднороден). В случае выбраковки составляется акт в произвольной форме с указанием вида брака. При выбраковке необходимо в обязательном порядке присутствие поставщика. В процессе нанесения и отверждения контролируются: условия окружающей среды; последовательность выполнения операций; сплошность антикоррозионного покрытия; толщина мокрой пленки; расход ЛКМ; время и степень высыхания; жизнеспособность. Сплошность покрытия, т.е. равномерное, без пропусков распределение лакокрасочного материала по поверхности, оценивается визуально при хорошем рассеянном дневном свете или искусственном освещении. Контроль толщины мокрой пленки производится сразу после нанесения лакокрасочного материала и определяется согласно ISO 2808 с помощью гребенки. Время и степень высыхания определяются прикосновением к окрашенной поверхности рукой. Различают несколько степеней высыхания: высыхание от пыли: на окрашиваемой поверхности образуется тончайшая поверхностная пленка, препятствующая прилипанию пыли к поверхности покрытия; высыхание до отлипа: легкое нажатие на покрытие пальцем не оставляет следа и не даёт ощущения липкости; высыхание наощупь: тщательное ощупывание покрытия рукой не вызывает его повреждения. Жизнеспособность – это максимальное время при указанной температуре, в течение которого продукт, поставляемый отдельными компонентами (основа и отвердитель), должен быть использован после их смешивания. Жизнеспособность зависит от температуры: при повышении температуры жизнеспособность уменьшается. Применение материала по истечении времени, характеризующего жизнеспособность, категорически запрещено, так как приведёт к резкому ухудшению свойства плёнки, даже если продукт кажется жидким и не изменившим консистенцию. Контроль антикоррозионного покрытия осуществляют после его отверждения. Контролю подлежат следующие показатели: внешний вид после высыхания; толщина сухого слоя; адгезия антикоррозионного покрытия. Внешний вид контролируют визуально. Покрытие должно соответствовать IV классу согласно таблицы 2 ГОСТ 9.032-74 и не иметь дефектов, снижающих защитные свойства покрытия. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 45 На окрашенной поверхности не должно быть трещин, потеков, пузырей, и дефектов, характерных лакокрасочным покрытиям, неокрашенных участков (непрокрасов). Поверхность должна быть ровной, гладкой, однородной, без посторонних включений. Толщину отвержденного покрытия измеряют магнитным толщиномером в соответствии с ISО 2808. Она должна соответствовать требованиям технической документации на систему покрытия. Методика замеров толщины покрытия приведена в п.2.1.5. Адгезию покрытия определяют способом, приведенным в п.2.1.5. После окончания осмотра комиссией составляется акт приемки покрытия в эксплуатацию, к акту прилагаются: сертификаты на применяемые материалы: акт на скрытые работы по подготовке поверхности под окраску; акты скрытых работ; журнал производства работ по антикоррозионной защите. Все измерения толщины полученного покрытия проводятся в соответствии с инструкциями по эксплуатации используемых средств измерений. Измерения проводят после высыхания до степени, когда покрытие приобретает достаточную твердость, чтобы выдержать давление прибора. Контроль толщины покрытия проводить по правилу 80-20: 80% измеренных толщин должны быть не ниже толщины, указанной в технической документации и 20% измеренных величин должны составлять 80% от толщины, указанной в технической спецификации. Участки с толщиной покрытия ниже минимально допустимой подлежат нанесению дополнительного слоя. Допускается применение следующих вариантов измерение толщины сухой пленки покрытия: Вариант №1: Измерение толщины сухой пленки покрытия производится в соответствии с СТО 01393674007-2011 Число точек для выполнения замеров определяется выборочно в разных местах в зависимости от длины элемента конструкции следующим образом: при длине элемента до 5 м – 5 точек при длине элемента свыше 5 м – 11 точек. Определение толщины покрытия в каждой точке производится по 5 контрольным замерам толщины в радиусе 5 мм, при этом максимальное и минимальное значения не учитываются. Толщина покрытия на элементе определяется как средняя арифметическая величина из числа замеров, принятого для данной конструкции. Толщина покрытия в каждой точке определяется как средняя арифметическая величина из трех оставшихся показаний. Вариант №2: Рекомендуется следующее соотношение количества мест измерений толщины покрытия в зависимости от площади окрашенной поверхности: Инв. № подп. Подпись и дата Взам. инв. № Таблица - 13 Определение толщины покрытия в каждой точке производится по 5 контрольным замерам толщины в радиусе 5 мм, при этом максимальное и минимальное значения не учитываются. Толщина покрытия на элементе определяется как средняя арифметическая величина из числа замеров, принятого для данной конструкции. Толщина покрытия в каждой точке определяется как средняя арифметическая величина из трех оставшихся показаний. Режущим инструментом по линейке при равномерном давлении и при равномерной скорости резания наносится 6 параллельных надрезов до металла длиной не менее 20 мм на расстоянии: - 1 мм друг от друга — при толщине покрытия -60 мкм; - 2 мм друг от друга — при толщине покрытия -120 мкм; Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 46 - 3 мм друг от друга — при толщине покрытия 121-250 мкм. Режущий инструмент держат перпендикулярно поверхности. Аналогичным образом делают надрезы в перпендикулярном направлении, чтобы получилась решётка. После нанесения надрезов для удаления отслоившихся кусочков покрытия проводят мягкой кистью по поверхности решётки в диагональном направлении несколько раз. Затем отрезают кусок липкой ленты длиной около 75 мм. Центр ленты помещают на решётку, параллельно одному из направлений надрезов и разглаживают ленту пальцем по поверхности решётки и на расстоянии не менее 20 мм за решёткой. Через 5 мин. после размещения ленты её удаляют, взяв за свободный конец и отрывая плавно в течение 0,5-1,0 с при угле отрыва близком к 60. Классификация результатов испытания: - 0 – края надрезов полностью гладкие ни один из квадратов решетки не отслоился; 1 – отслоение мелких чешуек покрытия на пересечении надрезов. Площадь отслоений немного превышает 5% площади решетки; 2 – покрытие отслоилось вдоль краев и/или на пересечении надрезов. Площадь отслоений значительно превышает 5, но не более 15% площади решетки; 3 – покрытие отслоилось вдоль краев надрезов частично или полностью широкими полосами и/или отслоилось частично или полностью на различных частях квадратов. Площадь отслоений значительно превышает 15%, но не более 35 % площади решетки; 4 – покрытие отслоилось вдоль краев надрезов широкими полосами и/или некоторые квадраты отделились частично или полностью. Площадь отслоений значительно превышает 35%, но не более 65% площади решетки; - 5 – любая степень отслаивания, которую нельзя классифицировать 4-м баллом шкалы. Адгезия должна быть не более 1 балла. Таблица – 14 Показатели качества АКП, определяющие его прочность № п/п 1 Значение показателя (содержание характеристики) 2 3 Внешний вид АКП Однородная поверхность без видимых дефектов: пропуски, потеки, наплывы, шагрень, кратеры, поры, пузыри не допускаются. Количество твердых включений – не более 1 шт./дм2, размер включений – не более 1,0 мм, расстояние между включениями – не менее 10 мм. Цвет по RAL [9] должен соответствовать значению RAL, заявленному в технической документации на АКП 2 Толщина АКП, мкм Согласно технической документации на АКП. Средний показатель толщины на контролируемом участке должен соответствовать требованиям технической документации на АКП. Допускается снижение толщины в отдельных точках измерения на 20 % от номинальной при условии, что средний показатель на контролируемом участке будет больше или равен номинальной толщине АКП. Допустимые максимальные значения толщины определяются технической документацией на АКП, но не должны превышать двукратного значения номинальной толщины АКП 3 Диэлектрическая В/мкм, не менее 1 Инв. № подп. Подпись и дата Взам. инв. № Наименование показателя (характеристики) сплошность АКП*, 6 * Значение электрического напряжения при контроле диэлектрической сплошности АКП составляет не менее 1000 В на всю толщину АКП. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 47 Внешний вид АКП контролируют визуально на 100 % поверхности конструкций. Контроль цветового решения выполняется визуально, путем сравнения с эталонной шкалой RAL [9]. Толщину отвержденного АКП измеряют магнитным толщиномером в соответствии с ГОСТ Р 51694. Инв. № подп. Подпись и дата Взам. инв. № На металлоконструкциях измерение толщины производят в каждой зоне. Зоной измерения считается участок контролируемой поверхности площадью 0,5 м2. В каждой зоне выполняется не менее трех измерений толщины АКП, рассчитывается среднее значение толщины. Диэлектрическую сплошность контролируют на 100 % поверхности конструкций. Диэлектрическую сплошность АКП, проводящего электрический ток, определяют визуально. Механические повреждения АКП после определения адгезии подлежат устранению в соответствии с 9.7 РД-23.040.00-КТН-088-14. По окончании осмотра комиссией составляется акт на приемку АКП. К акту прилагаются: сертификаты качества на применяемые антикоррозионные материалы; акт входного контроля антикоррозионного материала; акт на освидетельствование скрытых работ; журнал производства работ по АКЗ. Устранение дефектов антикоррозионного покрытия Внешний вид АКП оценивают по следующим видам разрушения: растрескивание; отслаивание; образование пузырей; коррозия металла. АКП не требует ремонта, если все перечисленные виды разрушения отсутствуют. Если на участке имеется хотя бы один вид разрушения независимо от его площади, АКП на этом участке подлежит ремонту. На поврежденных участках подготовка к ремонтной окраске заключается в удалении механическим способом вручную отслоившегося АКП до металла, механической зачистке металлической поверхности и поверхности неповрежденного АКП на расстояние от 3 до 5 см от дефектного участка по периметру. Механическая зачистка поверхности с помощью шлиф-машинок или наждачной бумаги до степени очистки от оксидов не менее St 3 по ISO 8501-1. Ремонт дефектов АКП любых размеров, возникших при нанесении основного АКП, должен производиться теми же материалами. Ремонт дефектов АКП площадью более 0,01 м2 включительно на эксплуатируемых надземных трубопроводах, конструкциях и оборудовании следует производить с помощью АКП, отвечающих следующим требованиям: АКП должно быть на основе тех же пленкообразующих материалов (эпоксидный, полиуретановый и др.), что и основное АКП; АКП должно быть совместимым с основным АКП: адгезия в нахлесте на основное АКП, определяемая при контроле трассовых работ, должна быть не менее, чем адгезия к металлу; - АКП должно быть того же типа, что и основное АКП; - цвет покрывного слоя АКП должен совпадать с цветом основного АКП; В процессе выполнения работ по нанесению АКП на отдельные операции составляются акты: - акт на освидетельствование скрытых работ; - по окончании работ составляется акт на приемку АКП. Работы по нанесению АКП фиксируются в журнале производства работ, журнале антикоррозионных работ. Требования к обеспечению работ для производства антикоррозионных работ должно применяться оборудование, обеспечивающее необходимое качество подготовки поверхности и нанесения АКП. по окончании работ по нанесению антикоррозионного материала оборудование для нанесения АКП следует промыть и очистить растворителем, указанным в технической документации изготовителя АКП. перечень рекомендуемого основного и вспомогательного оборудования для производства антикоррозионных работ приведен Приложение №1. К контролируемым параметрам условий окружающей среды относятся: - температура воздуха; - относительная влажность воздуха; - освещенность поверхности; - точка росы; Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 48 - температура металлической поверхности. Температура воздуха должна быть не менее 5 °С. Относительная влажность воздуха должна быть не более 80 %. При нанесении однокомпонентных полиуретановых материалов, отверждаемых влагой воздуха, относительная влажность воздуха должна быть не более 98 %. Освещенность поверхности должна быть не менее 500 лк. Температура металлической поверхности должна быть не менее чем на 3 °С выше точки росы. Максимальная температура воздуха и стальной поверхности при нанесении материалов должна составлять не менее 40 ºС и быть указана в технической документации изготовителя/поставщика системы АКП. Инв. № подп. Подпись и дата Взам. инв. № Входной контроль антикоррозионных материалов осуществляет комиссия, в состав которой входят представители заказчика. Контроль включает проверку сопроводительной документации на предмет сроков хранения материалов и объемов поставки, установление соответствия условий хранения материалов, осмотр транспортной тары, установление соответствия свойств материала требованиям, указанным в технической документации на материал, сравнение сведений, указанных на транспортной таре, с требованиями, указанными в технической документации на материал. При превышении гарантийного срока хранения антикоррозионного материала партия подлежит замене. При нарушении целостности тары с потерей герметичности партия антикоррозионных материалов подлежит замене. При нарушении целостности тары без потери герметичности материал годен к применению. При входном контроле проводят контроль внешнего вида и цвета антикоррозионного материала, расслоение и посторонние включения не допускаются. Контроль цвета выполняется визуально, путем сравнения с эталонной шкалой RAL [9]. Если цвет основы отличается от заявленного цвета слоя, то после отверждения слоя его цвет должен соответствовать заявленному. Полученные показатели должны соответствовать требованиям технической документации поставщика/изготовителя материалов. Входной контроль абразивных материалов включает проверку сопроводительной документации, осмотр транспортной тары. В сопроводительной документации на абразивные материалы должны быть указаны значения: твердости согласно ISO 11127-4; фракционного состава согласно ISO 11127-2; плотности согласно ISO 11127-3; влажности согласно ISO 11127-6. Контроль производится для каждой партии абразивного материала. Небольшое количество абразива поместить в чистую емкость и залить дистиллированной водой, перемешать. Если вода стала мутной (наличие грубодисперсных неорганических и органических примесей) после оседания абразива или на поверхности воды видна масляная пленка, то абразив загрязнен и его применение не допускается. Контроль влажности абразива Средства контроля: шкаф сушильный, позволяющий автоматически поддерживать температуру (110 ± 5) °С, весы с погрешностью не более 0,1 г, противень металлический. Контроль влажности абразива выполняют один раз для каждой партии. Проведение испытания: абразив массой (500 ± 1) г насыпают на предварительно взвешенный сухой противень, помещают в сушильный шкаф, нагретый до температуры (110 ± 5) °С, и сушат в течение 2 ч, охлаждают и взвешивают. Обработка результатов: влажность абразива W, %, вычисляют по формуле 𝑚 − 𝑚1 𝑊 = ∙ 100 , 𝑚 где m – масса навески абразива в состоянии естественной влажности, г; m1 – масса навески абразива, высушенного до постоянной массы, г. За влажность абразива принимают среднеарифметическое значение результатов двух определений. Результат вычисления округляют до 0,1 %. Определенная влажность абразива не должна превышать 0,2 %. При превышении нормативного значения требуется проведение сушки абразива. В сомнительных случаях (при появлении следов коррозии во время очистки, при нарушении целостности транспортной тары в процессе транспортирования к месту производства работ) проводятся лабораторные испытания по вышеуказанным характеристикам абразивных материалов с предоставлением протоколов лабораторных испытаний. По указанию СК заказчика производитель работ обязан провести дополнительные лабораторные испытания по вышеуказанным характеристикам абразивных материалов с предоставлением протоколов лабораторных испытаний. Сжатый воздух должен соответствовать требованиям ГОСТ 9.010 по содержанию влаги и минеральных масел. Контроль проводится визуально, путем направления струи воздуха на поверхность зеркала в течение 3 мин. Во время проверки абразивный клапан должен быть закрыт. Расстояние от торца шланга до поверхности зеркала устанавливают от 50 до 100 мм. Расход воздуха при диаметре шланга от 9 Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 49 до 12 мм должен быть от 10 до 20 м3/ч. На зеркальной поверхности не допускается матовый налет и пятна от капель влаги и масла. Допускается вместо зеркала применять фильтровальную бумагу по ГОСТ 12026. Время обдувания от 10 до 15 мин. На поверхности бумаги не допускаются пятна от капель влаги и масла. Инв. № подп. Подпись и дата Взам. инв. № 27. Гидравлические испытания Правила и нормы при проведении гидравлических испытаний на прочность и герметичность выполняются согласно: СНиП 3.05.04-85, ВСН 011-88. По окончанию ремонта резервуар подвергается гидравлическим испытаниям согласно ГОСТ Р 55990-2014. Гидравлические испытания резервуара производится силами Подрядчика в присутствии представителей строительного контроля Заказчика. Цель испытаний – проверить резервуара на прочность и плотность соединений и сварных швов. До начала испытаний приказом по организации, на которую возложено проведение испытаний, из числа ответственных руководителей назначается лицо, отвечающее за проведение испытаний – руководитель испытаний. Все работы по подготовке и проведению испытаний производятся только под непосредственным надзором руководителя испытаний. Осмотр состояния конструкций резервуара при испытаниях и проведения замеров производится только лицами, назначенными руководителем испытаний. Гидравлические испытания следует проводить при температуре окружающего воздуха +5 оС и выше. При необходимости проведения гидравлических испытаний резервуара ниже +5 оС решение об их проведении согласовывается с Заказчиком. Испытание крыши резервуара на герметичность во время дождя, снегопада не производятся. Для наблюдения за состоянием конструкции во время испытаний в ночное время сам резервуар, а также все места установки приборов, приспособлений, лестниц, проходы и т.п. должны хорошо освещаться. Испытания производятся в соответствии с требованиями нормативных документов и настоящего ППР. Основные эксплуатационные характеристики резервуара: Наименование продукта Пластовая вода Плотность хранимого продукта 1,02 т/м3 Максимальный (расчетный) уровень налива продукта 11000 мм Максимальная температура хранения продукта +40оС Избыточное давление в резервуаре, рабочее/аварийное Не более 2 кПа Относительный вакуум в резервуаре, рабочий/аварийный Не менее 0,25 кПа Производительность приема/раздачи продукта Температура наиболее холодной пятидневки с обеспеченностью 0,98 не о - 41 С ниже Снеговая нагрузка, расчетная по СП 20.13330.2011 1,50 кПа Ветровая нагрузка, нормативная по СП 20.13330.2011 0,30 кПа Сейсмичность района строительства 27.1. Требования к резервуарам, предъявляемые до испытаний До начала проведения гидравлического испытания резервуара должны быть выполнены и закончены следующие работы: - врезка и приварка всех патрубков оборудования, люков-лазов, лестниц, площадок и ограждений на стационарной крыше и стенке резервуара; - все сварочные работы и контроль сварных соединений; - удаление из резервуара всех посторонних предметов; - очистка стенки и днища от грязи, прихваток и остатков швов приварки сборочных приспособлений; - осмотр соединений и поверхности днища, нижних поясов стенки, стационарной крыши на предмет выявления и устранения возможных дефектов при производстве монтажных работ. Перед гидравлическими испытаниями резервуара проверяются отклонения от проектных величин: - фактических размеров основания и фундамента; - высотных отметок наружного контура днища; - геометрических размеров и формы стальных конструкций (днища, стенки, стационарной крыши). При наличии отклонений, превышающих допустимые, они должны быть устранены монтажной организацией до начала испытаний. До начала испытания необходимо предоставить всю техническую документацию, предусмотренную разделами по изготовлению, монтажу и контролю качества резервуаров. После ремонта по приказу Заказчика назначается специальная комиссия из представителей Заказчика (председатель) и подрядной организации. Для гидравлических испытаний резервуара под давлением следует использовать воду. Температура воды должна быть не ниже 5 градусов и не выше 40 градусов, если в технической документации изготовителя оборудования не указано конкретное значение температуры, допустимой по условиям предотвращения хрупкого разрушения. Разница температур металла и окружающего воздуха во время гидравлического испытания не должна приводить к конденсации влаги на поверхности стенок оборудования. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 50 27.2. Подготовка к испытаниям В соответствии со схемой проведения испытания осуществить монтаж трубопроводов и оборудования, для чего: - смонтировать временный подводящий трубопровод подачи и слива воды. Диаметр временного трубопровода определяется с учетом максимальной производительности имеющегося насосного оборудования. - смонтировать трубопровод для аварийного сброса воды из резервуара, выведенный за пределы обвалования. - за пределами обвалования расположить пост управления, где установить все контрольно-измерительные приборы, а также задвижки для регулирования давления. Для этой цели из крыши резервуара вывести трубу необходимого диаметра с отводами для манометра и регулирования давления. Смонтировать трубопровод для установки U-образного манометра для контроля избыточного давления (вакуума) и гидрозатвора с целью предотвращения превышения испытательной нагрузки при избыточном давлении (вакууме). В конце трубопроводов поставить соответствующие задвижки. Гидравлический манометр собрать из стеклянных трубок диаметром 7 и 15 мм, соединенных между собой резиновыми вставками. Величину избыточного давления в процессе проведения гидроиспытания измерять в мм вод. ст. по разности между уровнями воды U-образной трубке, для чего последнюю закрепить на доске, на которой нанести шкалу с миллиметровыми делениями. До установки манометр проверить. Гидравлический манометр (U-образную трубку) одним концом подсоединить к отводу трубопровода, который должен иметь на конечном участке задвижку и металлический трубчатый переход с наружным диаметром, равным диаметру стеклянной трубки. Другой U-образной трубки оставить открытым. Подготовить геодезические приборы – нивелир, теодолит или другое средство для проведения соответствующих измерений высотных отметок наружного контура днища и отклонений стенки от вертикали при проведении испытаний. Заглушить люки и патрубки на стенке резервуара, световые люки на крыше оставить открытыми, о чём сделать запись в журнале выполнения работ. Установить границы опасной зоны радиусом не менее двух диаметров резервуара, внутри которой не допускается присутствие людей, не участвующих в испытаниях. Установленная граница опасной зоны должна быть отмечена предупредительными знаками. Площадка внутри опасной зоны должна обеспечивать свободный доступ к резервуару и задвижкам, снабжена инвентарными трапами для прохода через траншеи, предупредительными знаками. Все лица, принимающие участи в испытаниях в обязательном порядке проходят инструктаж по безопасным методам ведения работ непосредственно на местах их выполнения с соответствующим письменным оформлением. По окончании подготовительных работ, представителями монтажной организации, ответственной за проведение прочностных испытаний, и Заказчика составляется акт о готовности резервуара к испытаниям. Инв. № подп. Подпись и дата Взам. инв. № 27.3. Порядок работ по испытаниям резервуара Испытания на прочность. Проверить все световые люки и патрубки на крыше резервуара (они должны быть открыты в течение всего периода проведения гидравлических испытаний), исправность всех задвижек и вентилей. Закрыть задвижку аварийного сброса воды 1 и задвижки трубопровода слива воды в коллектор 2. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 51 Инв. № подп. Подпись и дата Взам. инв. № Открыть задвижку набора 3 и подать воду в резервуар. Воду в резервуар подают посредством временного подводящего трубопровода воды от действующего оборудования КСП-56. Подавать воду со скоростью, не превышающей 320 м3/ч во избежание появления вибрации подводящих трубопроводов. Налив воды производить до высоты, предусмотренной проектом, ступенями, по поясам, с промежутками, необходимыми для осмотра. По мере заполнения резервуара водой осуществлять визуальное наблюдение за состоянием конструкции и сварных соединений резервуара. При высоте заполнения, равной 50% проектной высоты испытания произвести промежуточный замер отметок наружного контура днища. Отклонений от вертикали образующих стенки резервуара (измерения производить по тем же точкам, что и до заполнения резервуара) и величины стрел выпуклости (вмятины) на поверхности стенки. Если в процессе испытания будут обнаружены отпотевания, свищи, течи или трещины в стенке резервуара (независимо от величины дефекта), испытания немедленно приостановить – закрыть задвижку подачи воды в резервуар 3, открыть задвижку трубопровода слива воды в коллектор 2 и задвижку аварийного сброса воды 1 из резервуара и слить воду до уровня: - при обнаружении дефекта в I поясе – полностью; - при обнаружении дефекта в поясах II-VI – на один пояс ниже расположения дефекта. - при обнаружении дефекта в поясах VII и выше – до пояса: после чего закрыть задвижки слива воды. Исправить обнаруженные дефектные места, повторно проверить их на герметичность и при отсутствии дефектов испытание должно быть продолжено. По достижении максимального (испытательного) уровня 10,81 м произвести промежуточный замер отметок наружного контура днища, отклонений от вертикали образующих стенки резервуара (измерения производить по тем же точкам, что и до заполнения резервуара) и величин стрелок выпуклости (вмятины) на поверхности стенки. Полный резервуар, залитый водой до проектной отметки, испытать на гидравлическое давление с выдержкой под гидростатической нагрузкой – 24 часа. При этом все задвижки должны быть закрыты. По окончании выдержки при максимальном уровне налива произвести повторный замер отметок наружного контура днища и отклонений от вертикали образующих стенки резервуара. Испытание на внутреннее избыточное давление. Слить воду из резервуара до проектной высоты. Закрыть все люки и патрубки на крыше резервуара, проверить их герметичность, открыть винтили контрольного манометра и гидрозатвора. Все остальные задвижки по схеме при этом должны быть закрыты. Залить воду в гидрозатвор до уровня контрольной пробки. Открыть задвижку на подающем трубопроводе и подать воду в резервуар, увеличивая давление в газовом пространстве. При приближении давления к испытательному закрыть задвижку и подать воду по трубопроводу малого диаметра. Довести давление до испытательного и закрыть вентиль. Избыточное Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 52 давление при испытаниях принимают на 25 %, больше проектного значения (если в проекте нет других указаний). Контроль давления вести по U-образному манометру. Выдержать резервуар под этой нагрузкой в течение 30 минут. Произвести контроль сварных швов крыши обмыливанием. Все обнаруженные дефектные места отметить после чего сбросить давление, исправить дефектные места и повторить испытания. По достижению положительных результатов приступить к гидравлическим испытаниям вакуумом. Испытание на относительное разрежение. Устойчивость корпуса резервуара проверяют созданием относительного разрежения внутри резервуара при уровне залива водой 1,5 м с выдержкой резервуара под нагрузкой в течение 30 мин. Относительное разрежение в резервуаре создается сливом воды при герметично закрытых люках на крыше. При отсутствии признаков потери устойчивости (хлопунов, вмятин) стенки и крыши считают выдержавшими испытание на относительное разрежение. Относительное разрежение принимают на 50 % больше проектного значения (если в проекте нет других указаний). Отметка о завершении гидравлических испытаний делается в журнале производства работ и фиксируется соответствующими актами. 27.4. Оформление результатов испытаний Резервуар считается выдержавшим гидравлические испытания на прочность, если в процессе испытания на поверхности стенки или по краям днища не появляются течи, если уровень воды не будет снижаться ниже проектной отметки в течение времени выдержки под гидростатической испытательной нагрузкой, если измерения, проведённые в процессе испытаний, соответствуют требованиям проекта, настоящего ППР. На резервуар, выдержавший гидравлическое испытание на прочность составляется соответствующий акт согласно Руководства по безопасности стальных цилиндрических резервуаров для нефти и нефтепродуктов. Резервуар считается выдержавшим испытание на внутреннее избыточное давление, если в процессе испытания в течение времени выдержки под испытательной нагрузкой и при контроле на герметичность обмыливанием не будет пропусков воздуха через сварные швы. На резервуар выдержавший испытание на внутреннее избыточное давление составляется соответствующий акт. Резервуар считается выдержавшим испытание на относительное разрежение при отсутствии признаков потери устойчивости (хлопунов, вмятин) стенки и крыши. После завершения гидравлических испытаний не рекомендуется приварка к резервуару каких-либо деталей и конструкций. На резервуаре рекомендуется производить предусмотренные проектной документацией работы по противокоррозионной защите, устройству теплоизоляции и установке оборудования с оформлением соответствующих документов. На резервуар, прошедший испытание, составляется акт завершения монтажа (сбора) по форме согласно Руководства по безопасности стальных цилиндрических резервуаров для нефти и нефтепродуктов. Инв. № подп. Подпись и дата Взам. инв. № 28. ТРЕБОВАНИЯ ПО ОХРАНЕ ТРУДА, ПРЕДЪЯВЛЯЕМЫЕ К ПРОИЗВОДСТВЕННЫМ ПОМЕЩЕНИЯМ И ПРОИЗВОДСТВЕННЫМ ПЛОЩАДКАМ При проведении работ на высоте должно быть обеспечено наличие защитных, страховочных и сигнальных ограждений и определить границы опасных зон исходя из действующих норм и правил с учетом наибольшего габарита перемещаемого груза, расстояния разлета предметов или раскаленных частиц металла (например, при сварочных работах), размеров движущихся частей машин и оборудования. При выполнении работ на высоте под местом производства работ (внизу) определяются, обозначаются и ограждаются зоны повышенной опасности. При совмещении работ по одной вертикали нижерасположенные места должны быть оборудованы соответствующими защитными устройствами (настилами, сетками, козырьками), установленными на расстоянии не более 6 м по вертикали от нижерасположенного рабочего места. Для ограничения доступа работников и посторонних лиц в зоны повышенной опасности, где возможно падение с высоты, травмирование падающими с высоты материалами, инструментом и другими предметами, а также частями конструкций, находящихся в процессе сооружения, обслуживания, ремонта, монтажа или разборки, работодатель должен обеспечить их ограждение. При невозможности установки заграждений для ограничения доступа работников в зоны повышенной опасности ответственный исполнитель (производитель) работ должен осуществлять контроль места нахождения работников и запрещать им приближаться к зонам повышенной опасности. Площадки производства работ, расположенные вне огороженной территории организации, ограждаются для предотвращения несанкционированного входа посторонних лиц. Вход посторонних лиц на такие площадки разрешается в сопровождении работника организации и в защитной каске. Установка и снятие ограждений должны осуществляться в технологической последовательности, обеспечивающей безопасность выполнения соответствующих работ. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 53 Инв. № подп. Подпись и дата Взам. инв. № На высоте установка и снятие средств ограждений и защиты должны осуществляться с применением страховочных систем. На высоте установку и снятие ограждений должны выполнять специально обученные работники под непосредственным контролем ответственного исполнителя работ. Материалы, изделия, конструкции при приеме и складировании на рабочих местах, находящихся на высоте, должны приниматься в объемах, необходимых для текущей переработки, и укладываться так, чтобы не загромождать рабочее место и проходы к нему исходя из несущей способности лесов, подмостей, площадок, на которых производится размещение указанного груза. Рабочее место должно содержаться в чистоте. Хранение заготовок, материалов, инструмента, готовой продукции, отходов производства должно быть осуществлено в соответствии с технологическими и маршрутными картами. На рабочем месте не допускается размещать и накапливать неиспользуемые материалы, отходы производства, запрещается загромождать пути подхода к рабочим местам и выхода от них. На рабочих местах запас материалов, содержащих вредные, пожаро- и взрывоопасные вещества, не должен превышать сменной потребности. Во время перерывов в работе технологические приспособления, инструмент, материалы и другие мелкие предметы, находящиеся на рабочем месте, должны быть закреплены или убраны. После окончания работы или смены оставлять на рабочем месте материалы, инструмент или приспособления не допускается. Громоздкие приспособления должны быть закреплены. Проемы, в которые могут упасть работники, закрываются, ограждаются и обозначаются знаками безопасности. При расположении рабочих мест на перекрытиях воздействие нагрузок от размещенных материалов, оборудования, оснастки и людей не должно превышать расчетных нагрузок на перекрытие, предусмотренных проектом. Проходы на площадках и рабочих местах должны отвечать следующим требованиям: - ширина одиночных проходов к рабочим местам и на рабочих местах должна быть не менее 0,6 м, расстояние от пола прохода до элементов перекрытия - не менее 1,8 м; - лестницы или скобы, применяемые для подъема или спуска работников на рабочие места на высоте более 5 м, должны быть оборудованы системами безопасности. Для безопасного перехода на высоте с одного рабочего места на другое при невозможности устройства переходных мостиков с защитными ограждениями должны применяться страховочные системы, использующие в качестве анкерного устройства жесткие или гибкие анкерные линии, расположенные горизонтально или под углом до 7° к горизонту. Леса должны использоваться по назначению, за условиями их использования в организации устанавливается технический надзор. Леса, подмости и другие приспособления для выполнения работ на высоте должны быть изготовлены по типовым проектам и взяты организацией на инвентарный учет. На инвентарные леса и подмости должен иметься паспорт завода-изготовителя. Применение неинвентарных лесов допускается в исключительных случаях и их сооружение должно производиться по индивидуальному проекту с расчетами всех основных элементов на прочность, а лесов в целом - на устойчивость; проект должен быть завизирован лицом, назначенным в организации ответственным за безопасную организацию работ на высоте, и утвержден главным инженером (техническим директором) организации или непосредственно руководителем организации (индивидуальным предпринимателем). Масса сборочных элементов, приходящихся на одного работника при ручной сборке средств подмащивания, должна быть не более: 25 кг - при монтаже средств подмащивания на высоте; 50 кг - при монтаже средств подмащивания на земле или перекрытии (с последующей установкой их в рабочее положение монтажными кранами, лебедками). Леса и их элементы: - должны обеспечивать безопасность работников во время монтажа и демонтажа; - должны быть подготовлены и смонтированы в соответствии с паспортом завода-изготовителя, иметь размеры, прочность и устойчивость, соответствующие их назначению; - перила и другие предохранительные сооружения, платформы, настилы, консоли, подпорки, поперечины, лестницы и пандусы должны легко устанавливаться и надежно крепиться; - должны содержаться и эксплуатироваться таким образом, чтобы исключались их разрушение, потеря устойчивости. Работы в нескольких ярусах по одной вертикали без промежуточных защитных настилов между ними не допускаются. В случаях, когда выполнение работ, движение людей и транспорта под лесами и вблизи них не предусматривается, устройство защитного (нижнего) настила необязательно. Проемы в настиле лесов для выхода с лестниц ограждаются. Угол наклона лестниц должен быть не более 60° к горизонтальной поверхности. Наклон трапа должен быть не более 1:3. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 54 Инв. № подп. Подпись и дата Взам. инв. № Леса высотой более 4 м от уровня земли, пола или площадки, на которой установлены стойки лесов, допускаются к эксплуатации после приемки лицом, назначенным ответственным за безопасную организацию работ на высоте. Подмости и леса высотой до 4 м допускаются к эксплуатации после их приемки руководителем работ с отметкой в журнале приема и осмотра лесов и подмостей. При приемке лесов и подмостей проверяется на соответствие паспорту завода-изготовителя: наличие связей и креплений, обеспечивающих устойчивость, прочность узлов крепления отдельных элементов; исправность рабочих настилов и ограждений; вертикальность стоек; надежность опорных площадок и наличие заземления (для металлических лесов). Осмотры лесов проводят регулярно в сроки, предусмотренные паспортом завода-изготовителя на леса, а также после воздействия экстремальных погодных или сейсмических условий, других обстоятельств, которые могут повлиять на их прочность и устойчивость. При обнаружении деформаций лесов, они должны быть устранены и приняты повторно. Производитель работ осматривает леса перед началом работ каждой рабочей смены, лицо, назначенное ответственным за безопасную организацию работ на высоте, осматривает леса не реже 1 раза в 10 рабочих смен. Результаты осмотра записываются в журнале приема и осмотра лесов и подмостей. При осмотре лесов устанавливается: - наличие или отсутствие дефектов и повреждений элементов конструкции лесов, влияющих на их прочность и устойчивость; - прочность и устойчивость лесов; - наличие необходимых ограждений; - пригодность лесов для дальнейшей работы. Леса, с которых в течение месяца и более работа не производилась, перед возобновлением работ подвергают приемке повторно. Настилы и лестницы лесов и подмостей необходимо периодически в процессе работы и ежедневно после окончания работы очищать от мусора, а в зимнее время - очищать от снега и наледи и при необходимости посыпать песком. Сборка и разборка лесов производятся по наряду-допуску с соблюдением последовательности, предусмотренной изготовителем. Работники, участвующие в сборке и разборке лесов, должны пройти соответствующее обучение безопасным методам и приемам работ и должны быть проинструктированы о способах и последовательности производства работ и мерах безопасности. Не допускается проведение частичной разборки лесов и оставление их для производства с них работ. Доступ для посторонних лиц (непосредственно не занятых на данных работах) в зону, где устанавливаются или разбираются леса и подмости, должен быть закрыт. При эксплуатации передвижных средств подмащивания необходимо выполнять следующие требования: - уклон поверхности, по которой осуществляется перемещение средств подмащивания в поперечном и продольном направлениях, не должен превышать величин, указанных в паспорте или инструкции завода-изготовителя для этого типа средств подмащивания; - передвижение средств подмащивания при скорости ветра более 10 м/с не допускается; - перед передвижением средства подмащивания должны быть освобождены от материалов и тары и на них не должно быть людей; - двери в ограждении средств подмащивания должны открываться внутрь и иметь фиксирующее устройство двойного действия, предохраняющее их от самопроизвольного открытия. 29. ТРЕБОВАНИЯ К ПРИМЕНЕНИЮ СИСТЕМ ОБЕСПЕЧЕНИЯ БЕЗОПАСНОСТИ РАБОТ НА ВЫСОТЕ Системы обеспечения безопасности работ на высоте, делятся на следующие виды: удерживающие системы, системы позиционирования, страховочные системы, системы спасения и эвакуации. Системы обеспечения безопасности работ на высоте должны: - соответствовать существующим условиям на рабочих местах, характеру и виду выполняемой работы; - учитывать эргономические требования и состояние здоровья работника; - после необходимой подгонки соответствовать полу, росту и размерам работника. Системы обеспечения безопасности работ на высоте предназначены: - для удерживания работника таким образом, что падение с высоты предотвращается (системы удерживания или позиционирования); - для безопасной остановки падения (страховочная система) и уменьшения тяжести последствий остановки падения; - для спасения и эвакуации. СИЗ от падения с высоты подлежат обязательной сертификации. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 55 Инв. № подп. Подпись и дата Взам. инв. № Средства коллективной и индивидуальной защиты работников должны использоваться по назначению в соответствии с требованиями, излагаемыми в инструкциях производителя нормативной технической документации, введенной в действие в установленном порядке. Использование средств защиты, на которые не имеется технической документации, не допускается. На всех средствах коллективной и индивидуальной защиты в соответствии с установленными требованиями должны быть нанесены долговременные маркировки. За выдачей СИЗ работникам в установленные сроки и учет их выдачи должен быть организован контроль. Выдача работникам и сдача ими СИЗ фиксируется в личной карточке учета выдачи СИЗ работника. Динамические и статические испытания СИЗ от падения с высоты с повышенной нагрузкой в эксплуатирующих организациях не проводятся. Работники, допускаемые к работам на высоте, должны проводить осмотр выданных им СИЗ до и после каждого использования. Системы обеспечения безопасности работ на высоте состоят из: - анкерного устройства; - привязи (страховочной, для удержания, для позиционирования, для положения сидя); - соединительно-амортизирующей подсистемы (стропы, канаты, карабины, амортизаторы, средство защиты втягивающегося типа, средство защиты от падения ползункового типа на гибкой или на жесткой анкерной линии). Тип и место анкерного устройства систем обеспечения безопасности работ на высоте указываются в наряде-допуске. Анкерное устройство удерживающих систем и систем позиционирования является пригодным, если выдерживает без разрушения нагрузку не менее 13,3 кН. Анкерное устройство страховочных систем для одного работника является пригодным, если выдерживает без разрушения нагрузку не менее 22 кН. Точки анкерного крепления для присоединения страховочных систем двух работников должны выдерживать без разрушения нагрузку не менее 24 кН, и добавляется по 2 кН на каждого дополнительного работника (например, для горизонтальных гибких анкерных линий - 26 кН для трех, 28 кН для четырех). Допускается использование в качестве анкерного устройства соединения между собой нескольких анкерных точек, в соответствии с расчетом значения нагрузки в анкерном устройстве. В качестве привязи в удерживающих системах может использоваться как удерживающая, так и страховочная привязь. В качестве стропов соединительно-амортизирующей подсистемы удерживающей системы могут использоваться стропы для удержания или позиционирования постоянной или регулируемой длины, в том числе эластичные стропы, стропы с амортизатором и вытяжные предохранительные устройства. Использование системы позиционирования требует обязательного наличия страховочной системы. В качестве соединительно-амортизирующей подсистемы системы позиционирования должны использоваться соединители из стропов для позиционирования постоянной или регулируемой длины, но могут использоваться средства защиты ползункового типа на гибких или жестких анкерных линиях. В состав соединительно-амортизирующей подсистемы страховочной системы обязательно входит амортизатор. Соединительно-амортизирующая подсистема может быть выполнена из стропов, вытяжных предохранительных устройств или средств защиты ползункового типа на гибких или жестких анкерных линиях. Предписанное в наряде-допуске расположение типа и места установки анкерного устройства страховочной системы должно: - обеспечить минимальный фактор падения для уменьшения риска травмирования работника непосредственно во время падения (например, из-за ударов об элементы объекта) и/или в момент остановки падения (например, из-за воздействия, остановившего падение); - исключить или максимально уменьшить маятниковую траекторию падения; - обеспечить достаточное свободное пространство под работником после остановки падения с учетом суммарной длины стропа и/или вытяжного каната предохранительного устройства, длины сработавшего амортизатора и всех соединителей. Анкерные линии, канаты или стационарные направляющие конкретных конструкций должны отвечать требованиям инструкции предприятия-изготовителя, определяющих специфику их применения, установки и эксплуатации. Планом мероприятий при аварийной ситуации и при проведении спасательных работ должно быть предусмотрено проведение мероприятий и применение эвакуационных и спасательных средств, позволяющих осуществлять эвакуацию людей в случае аварии или несчастного случая при производстве работ на высоте. Для уменьшения риска травмирования работника, оставшегося в страховочной системе после остановки падения в состоянии зависания, план эвакуации должен предусматривать мероприятия и средства (например, системы самоспасения), позволяющие в максимально короткий срок (не более 10 минут) освободить работника от зависания. В состав систем спасения и эвакуации должны входить: Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 56 - дополнительные или уже используемые, но рассчитанные на дополнительную нагрузку, анкерные устройства и/или анкерные линии; - резервные удерживающие системы, системы позиционирования, системы доступа и/или страховочные системы; - необходимые средства подъема и/или спуска, в зависимости от плана спасения и/или эвакуации (например, лебедки, блоки, триподы, подъемники); - носилки, шины, средства иммобилизации; - медицинская аптечка. В зависимости от конкретных условий работ на высоте работники должны быть обеспечены следующими СИЗ - совместимыми с системами безопасности от падения с высоты: - специальной одеждой - в зависимости от воздействующих вредных производственных факторов; - касками - для защиты головы от травм, вызванных падающими предметами или ударами о предметы и конструкции, для защиты верхней части головы от поражения переменным электрическим током напряжением до 440 В; - очками защитными, щитками, защитными экранами - для защиты от пыли, летящих частиц, яркого света или излучения; - защитными перчатками или рукавицами, защитными кремами и другими средствами - для защиты рук; - специальной обувью соответствующего типа - при работах с опасностью получения травм ног; - средствами защиты органов дыхания - от пыли, дыма, паров и газов; - индивидуальными кислородными аппаратами и другими средствами - при работе в условиях вероятной кислородной недостаточности; - средствами защиты слуха; - средствами защиты, используемыми в электроустановках; - спасательными жилетами и поясами - при опасности падения в воду; - сигнальными жилетами - при выполнении работ в местах движения транспортных средств. Работники, выполняющие работы на высоте, обязаны пользоваться защитными касками с застегнутым подбородочным ремнем. Внутренняя оснастка и подбородочный ремень должны быть съемными и иметь устройства для крепления к корпусу каски. Подбородочный ремень должен регулироваться по длине, способ крепления должен обеспечивать возможность его быстрого отсоединения и не допускать самопроизвольного падения или смещения каски с головы работающего. Работникам при использовании систем канатного доступа (в зависимости от объекта, времени года и климатических условий) выдается специальная обувь, имеющая противоскользящие свойства, в соответствии с эксплуатационной документацией изготовителя. Строп страховочной системы для электрогазосварщиков и других работников, выполняющих огневые работы, должен быть изготовлен из стального каната, цепи или специальных огнестойких материалов. Работники без положенных СИЗ или с неисправными СИЗ к работе на высоте не допускаются. 30. ПЕРЕЧЕНЬ СРЕДСТВ ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ Инв. № подп. Подпись и дата Взам. инв. № № п.п. 1 Сертификат соответствия, № декларация о соответствии Наименование Каска защитная RU CRU.СЩ18.B.00225 2 Маска МАГ RU CRU.AE44.B.00526 3 Маска ШМП RU CRU.AЯ12.B.00550 Изм. Кол.уч Лист №док. Подпись Дата Характеристика Назначение Используется в металлургии, машиностроении, добычи нефти и газа и других отраслях Защита головы от механических воздействий, брызг воды и агрессивных жидкостей, брызг металла, от воздействия электрического тока до 1000 В Маску эксплуатируют с комбинированными фильтрами, имеющими круглую резьбу диаметром 40 мм. Либо применяют в составе изолирующего противогаза Маску эксплуатируют с комбинированными фильтрами, Защита органов дыхания, зрения Защита органов дыхания, головы Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 57 Инв. № подп. Подпись и дата Взам. инв. № 4 Фильтр комбинирован-ный ДОТ 320 RU CRU.AE44.B.00678 5 Очки защитные РОСС RU.Z.СТ90.М.44886 6 Подшлемник утепленный РОСС RU.Z.ЛТ45.Н.01400 7 Перчатки с полимерным покрытием RU CBE.AB24.B.01212 8 Перчатки трикотажные RU ДRU.АГ78.B.04111 9 Костюм «Байкал» RU ДRU.ЛТ45.B.00096 10 Костюм «Баргузин» с покрытием RU ДRU.ЛТ45.B.00222 11 Костюм «Гринвуд» с покрытием RU ДRU.ЛТ45.B.00222 12 Костюм «Нефтяник» RU CRU.ЛТ45.B.00390 13 Сапоги резиновые КЩ20 RU CRU.AЯ79.B.00434 14 Сапоги «ТОФФ АЛЬП», кожанные RU ДRU.ЛТ45.B.00482 15 Полуботинки «ТОФФ СТЭП», RU CRU.ЛК02.B.00037 16 Жилет сигнальный РОСС.CN.AE41.В.028 13 17 Пояс предохранительный строительный ДаВ РОСC RU.AЯ56.B.33080 имеющими круглую резьбу диаметром 40 мм А2В1Е1К1Р3D (защита от: органические газы, пары с t>65 град. С, неорганические газы и пары, кислые газы и пары, аммиак и его производные, аэрозоли) Защита от общих производственных загрязнений, брызг различных жидкостей, механических воздействий Защита от общих производственных загрязнений, холода Защита от механических воздействий (порезы, проколы, истирания), от химических факторов (нефти, нефтепродуктов, масел в зоне покрытия) Защита от механических воздействий (истирания) Защита от общих производственных загрязнений и механических воздействий Защита от общих производственных загрязнений, воды и механических воздействий Защита от общих производственных загрязнений, воды и механических воздействий Защита от общих производственных загрязнений, нефти, нефтепродуктов Защита от общих производственных, кислотощелочестойкие Защита от общих производственных загрязнений, воды и механических воздействий (ударов) с защ. подноском Защита от общих производственных загрязнений, химических факторов (нефтепродуктов, кислот) Обеспечивает безопасность работ в условиях плохой видимости Защита органов дыхания от вредных паров, газов, аэрозолей и пр. Защита глаз Защита головы Защита рук Защита рук Защита тела Защита тела Защита тела Защита тела Защита ног Защита ног Защита ног Обеспечивает безопасность при работе на высоте 31. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПРИ ПРОИЗВОДСТВЕ РАБОТ. ГАЗООПАСНЫЕ РАБОТЫ Мероприятия по обеспечению охраны труда, промышленной безопасности при проведении подготовительных и основных работ Общие требования безопасности: Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 58 - к работе по зачистке резервуара допускаются лица, не моложе 18 лет, прошедшие медицинское освидетельствование, обучение (подготовку) по установленной программе, проверку знаний в комиссии предприятия и имеющие удостоверения о проверке знаний установленного образца. - контроль за организацией газоопасных работ на объекте осуществляется представителями эксплуатирующей организации. - контроль загазованности проводится переносным газоанализатором во взрывозащищенном исполнении, имеющих разрешение Госгортехнадзора РФ на применение. Включенные в Государственный реестр и своевременно пошедшие государственную поверку в органах Госстандарта России. - лицо проводящее анализ воздушной среды должно быть в спецодежде, удовлетворяющей требованиям взрывобезопасности и противогазе. - ответственный за проведение газоопасной работы обязан обеспечить постоянный контроль за состоянием воздушной среды на месте проведения работ; Инв. № подп. Подпись и дата Взам. инв. № Замеры проводятся в присутствии лица, ответственного за проведение работ. - руководители и специалисты, участвующие в производстве зачистных работ, должны пройти проверку знаний (аттестацию) в области промышленной безопасности и охраны труда в соответствии с Положением о порядке подготовки и аттестации работников осуществляющих деятельность в области промышленной безопасности опасных производственных объектов. - персонал, участвующий в подготовке и проведении работ, должен пройти инструктаж по охране труда с записью в Журнале регистрации инструктажей персонала на рабочем месте и целевой инструктаж с записью в наряде-допуске на газоопасные работы. - место проведения работ в пределах резервуара должно быть ограждено, а по периметру ограждения, по углам и на расстоянии не более 30 м друг от друга, а также в местах прохода людей должны быть выставлены знаки безопасности в соответствии с ГОСТ Р 12.4.026-2001 «Цвета сигнальный, знаки безопасности и разметка сигнальная», размер которых, должен обеспечить визуальное восприятие на расстояние не менее 15 метров. - персонал, участвующий в работах по зачистке резервуара, должен иметь спецодежду, изготовленную из термостойкого материала, не накапливающее статическое электричество. Обувь не должна иметь металлических насадок и гвоздей. - место проведения работ должно быть обеспечено средствами индивидуальной защиты, медицинской аптечкой, питьевой водой в плотно закрытом сосуде, искробезопасным инструментом, вентиляторами во взрывозащищенном исполнении для вытеснения загазованной среды из зоны производства работ. - работы по зачистке резервуара проводятся в дневное время. - в процессе работ должен идти контроль концентрации углеводородов нефти в резервуаре. - исполнитель обязан приказами по предприятию назначить, из числа обученных и аттестованных ИТР, ответственных лиц за пожарную безопасность, подготовку и безопасное проведение работ повышенной опасности, технически исправное состояние и безопасную эксплуатацию оборудования и т.д., обеспечить оформление нарядов-допусков и других разрешительных документов на проведение работ, в соответствии требовании действующих нормативных и регламентирующих документов; - исполнитель обязан обеспечить выполнение мероприятий по обеспечению безопасного проведения работ, постоянное присутствие на месте проведения работ ответственных лиц из числа аттестованных ИТР, осуществлять контроль за соблюдением требований промышленной безопасности, охраны труда, охраны окружающей среды, технологической дисциплины и соответствием производственных процессов, действующим нормам и правилам при проведении работ. - исполнитель обязан согласовывать с куратором от Заказчика все изменения в плане работ: отклонения от плана производства работ без предварительного согласования с представителем УКС Заказчика не допускаются, за исключением случаев, когда необходимо предпринять безотлагательные действия для предотвращения или локализации чрезвычайной ситуации техногенного или природного характера. После начала данных действий, подрядчик должен немедленно сообщить об этом лицу, ответственному за данный участок. - соблюдать установленные территориальными эксплуатационными службами правила движения транспорта и перевозки грузов на всех государственных и временных дорогах, задействованных в транспортных операциях при выполнении Работ, при необходимости получает в ГИБДД и иных компетентных органах разрешения и согласования на перемещение негабаритных и опасных грузов. В счет договорной цены, своими силами и средствами строит, при необходимости, дополнительные инженерные сооружения, обеспечивающие безопасность переездов. - согласовывать с энергоснабжающими организациями и организациями, эксплуатирующими энергетическое оборудование, провоз негабаритного груза, а также производство Работ в охранной зоне воздушных линий электропередачи. - автотранспорт, тракторы и другие агрегаты должны быть оборудованы глушителями и искрогасителями, а также средствами пожаротушения. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 59 - не допускать пронос и нахождение на территории участков веществ, вызывающих алкогольное, наркотическое или токсическое опьянение, за исключением веществ, необходимых для осуществления производственной деятельности на территории участков. Электробезопасность обеспечивается следующими мерами: - наличие протокола испытания изоляции кабеля и электродвигателей да начала работ. - электрооборудование, находящееся в газоопасной зоне, ограниченно обвалованием каре резервуара, применяется во взрывозащищенном исполнении. - питающие с медными гибкими жилами кабели прокладываются по существующим эстакадам или по временным инвентарным опорам. Расстояние до кабеля над проходами не менее 2.5 метров. Выполняется механическая защита кабели при вводе в вводное устройство электродвигателей. - подключение электродвигателей выполняется четырехжильных кабелем соответствующего сечения марок КРПТ, КГ и аналогичным им. - для освещения внутри резервуара и в газоопасной зоне применять переносные аккумуляторные фонари взрывозащищенного исполнения. Защита от статического электричества. Для предотвращения опасных последствий от возникновения зарядов статического электричества необходимо соблюдать следующие условия: - перед приемом резервуара от эксплуатирующей организации проверяется импульсное сопротивление контура заземления резервуара, составляющее не более 10 Ом. - шланги и насосное оборудование для откачни нефти должны быть заземлены на контур заземления резервуара. - всасывающие и напорные рукава, на всем протяжении оснащаются защитной от статического электричества: обвивается медным гибким проводом диаметром 2 мм с шагом витка не более 100 мм и соединяется одним концом провода с наконечником из цветного металла, а другой конец проволоки с кабельным наконечником через шайбы плоские и гровер с корпусом насоса и электродвигателем. Инв. № подп. Подпись и дата Взам. инв. № 32. ОРГАНИЗАЦИЯ БЕЗОПАСНОГО ПРОВЕДЕНИЯ ГАЗООПАСНЫХ РАБОТ К газоопасным относятся работы, связанные с осмотром, чисткой, ремонтом, разгерметизацией технологического оборудования, коммуникаций, в том числе работы внутри резервуара (резервуары, цистерны и другое аналогичное оборудование, а также коллекторы, тоннели, колодцы, приямки и другие аналогичные места), при проведении которых имеется или не исключена возможность выделения в рабочую зону взрыво- и пожароопасных или вредных паров, газов и других веществ, способных вызвать взрыв, загорание, оказать вредное воздействие на организм человека, а также работы при недостаточном содержании кислорода (объемная доля ниже 20 %). Работники при выполнении газоопасных работ обязаны: - выполнять только ту работу, которая определена рабочей или должностной инструкцией, распоряжением или нарядом-допуском на производство работ; - выполнять правила внутреннего трудового распорядка; - применять средства индивидуальной и коллективной защиты; - соблюдать требования инструкций по охране труда; - немедленно извещать своего непосредственного или вышестоящего руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого профессионального заболевания (отравления); - проходить обучение безопасным методам и приемам выполнения работ, и оказанию первой помощи пострадавшим на производстве, инструктажи по охране труда, проверку знаний требований охраны труда; - проходить обязательные периодические (в течение трудовой деятельности) медицинские осмотры (обследования), а также проходить внеочередные медицинские осмотры (обследования) по направлению работодателя в случаях, предусмотренных Трудовым кодексом и иными федеральными законами; - знать признаки отравления вредными веществами, места расположения средств связи и сигнализации, порядок эвакуации пострадавших из опасной зоны; - уметь оказывать первую доврачебную помощь пострадавшим на производстве; - уметь применять первичные средства пожаротушения. В зоне выполнения газоопасных работ могут иметь место следующие опасные и вредные производственные факторы: - повышенная загазованность и недостаточное содержание кислорода в воздухе рабочей зоны. - расположение рабочего места на значительной высоте относительно поверхности земли (пола, настила); - недостаточная освещенность рабочей зоны; - перемещение машин и механизмов вблизи рабочего места. Для защиты от воздействия опасных и вредных факторов необходимо применять следующие средства защиты: Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 60 Инв. № подп. Подпись и дата Взам. инв. № - при повышенной загазованности воздуха рабочей зоны необходимо работать в противогазовом респираторе (РПГ-67, РУ-60м и др.) или противогазе; - при нахождении в ремонтной зоне, работник должен носить защитную каску для защиты головы от ударов случайными предметами и выступающими частями оборудования; - при недостаточной освещенности рабочей зоны следует применять дополнительное местное освещение. - работу на высоте должен выполнять только работник, специально обученный и имеющий соответствующее квалификационное удостоверение. Для защиты от опасных и вредных производственных факторов работник должен быть обеспечен спецодеждой, спецобувью и другими средствами индивидуальной защиты в соответствии с Типовыми отраслевыми нормами бесплатной выдачи специальной одежды, специальной обуви и других средств индивидуальной защиты и Коллективным договором. В случаях травмирования или недомогания необходимо прекратить работу, известить об этом руководителя работ и обратиться в медицинское учреждение. За невыполнение требований данной инструкции виновные привлекаются к ответственности согласно действующему законодательству Российской Федерации. Мероприятия по подготовке объекта к проведению работ и последовательность их проведения обеспечивающее безопасное проведение работ: 1. Состав исполнителей не менее 2-х человек под руководством ИТР ответственного за безопасное проведение работ. 2. Проверить у исполнителей работ наличие удостоверений по проверке знаний; 3. Исполнителям работ провести на месте проведения работ инструктаж по безопасному проведению газоопасных работ, ознакомить с условиями, объемом и характером работ, а так же объяснить порядок оповещения при возникновении аварийной ситуации; 4. Опросить каждого исполнителя работ о его самочувствии. 5. Проверить у каждого исполнителя газоопасных работ знания и навыки применения средств индивидуальной защиты в т. ч. СИЗ органов дыхания (фильтрующих противогазов с коробками марки «А» коричневого цвета, дыхательных аппаратов) инструмента, средств пожаротушения, оказания первой доврачебной помощи пострадавшим. 6. Определить систему связи (условных сигналов) между работником, производящим работы и наблюдающими в случае выполнения данных работ вне зоны видимости, согласовать порядок входа и выхода в газоопасное место, режим работы, перерывы для отдыха. 7. Место работ оградить сигнальной лентой, выставить аншлаги: «Газоопасные работы», «Посторонним проход запрещён», при необходимости выставить посты. 8. Проверить наличие и исправность средств защиты и искробезопасного инструмента; 9. Провести анализ воздушной среды на содержание углеводородов нефти или других вредных веществ в точках, указанных на схеме проведения работ. 10. Отсечь аппарат, ёмкость от действующих коммуникаций, перекрыв запорную арматуру по входу – выходу продукта, вывесить на запорную арматуру предупреждающий плакат «Не открывать – работают люди»; 11. Установить заглушки по входу – выходу соответственно, с занесением записи в журнал установки, снятия заглушек; 12. Электроприводы механизмов и средств КИПиА отключить от источников питания видимым разрывом и отсоединить, на приводах ручного и на ключах дистанционного управления коммутационных аппаратов вывесить предупреждающий плакат «Не включать – работают люди»; 13. Снизить давление в аппарате, ёмкости (участке нефтепровода) до атмосферного; 14. Проверить по манометру остаточное давление; 15. Освободить от продукта аппарат, ёмкость, через систему дренажа; 16. Закрыть запорную арматуру на дренажную линию; 17. Проверить состояние путей эвакуации исполнителей газоопасных работ и другого персонала при возникновении нештатных ситуаций. 18. Провести анализ воздушной среды на содержание углеводородов нефти или других вредных веществ в точках, указанных на схеме проведения работ. 19. При необходимости провести дополнительную подготовку согласно цехового перечня газоопасных мест и работ. Мероприятия, обеспечивающие безопасное ведение работ: 1. Проверить наличие наряда-допуска; 2. Предупредить начальника цеха о начале работ; 3. Работы проводить при постоянном присутствии и под руководством лица, ответственного за проведение газоопасных работ, не занятого ведением другого технологического процесса. Ответственному за проведение газоопасных работ необходимо иметь при себе удостоверение, подтверждающее его Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 61 обученность по отбору проб газовоздушной среды, а также знать и контролировать состояние воздушной среды на месте проведения газоопасных работ и в случае необходимости прекратить их. 4. Работать в светлое время суток, при необходимости, использовать светильники взрывозащищённого исполнения напряжением не более 12В (включение и выключение светильника производить за пределами опасной зоны). 5. Не допускается совмещение огневых и газоопасных работ; 6. При работе применять спецобувь, спецодежду, инструмент и приспособления, не дающие искр, при себе иметь фильтрующий противогаз с коробкой марки «А» коричневого цвета, дыхательный аппарат в положении «наготове». Для зачистки использовать деревянные лопатки. 7. По окончании работ сообщить начальнику цеха об окончании работ, закрыть наряд-допуск, сдать начальнику цеха; 8. При возникновении аварийной ситуации – работы прекратить, сообщить о случившемся диспетчеру цеха (тел. 5 - 62 - 42 ), Инженеру по ПБ ГПК (тел. 5 - 75 - 23 ); Меры безопасности при проведении газоопасных работ внутри емкостей: 1. Емкости (аппараты), подлежащие вскрытию, осмотру, чистке или ремонту, должны быть освобождены от опасных веществ, отключены от действующего оборудования, систем трубопроводов и коммуникаций с помощью стандартных заглушек согласно схеме, прилагаемой к наряду-допуску на проведение газоопасных работ, и в зависимости от свойств находившихся в них опасных веществ промыты, пропарены, продуты инертным газом и воздухом. 2. Для оценки качества выполнения подготовительных мероприятий перед началом проведения работ внутри емкостей (аппаратов) следует произвести в них анализ воздушной среды на содержание опасных веществ (паров, газов) с записью результатов в наряде-допуске. 3. На емкостях (аппаратах) перед началом проведения работ должны быть вывешены предупреждающие плакаты "Газ", "Газоопасные работы", снятие которых допускается после их завершения с разрешения лица, ответственного за проведение газоопасных работ. 4. При наличии в емкостях (аппаратах) перемешивающих устройств с электроприводом последний должен быть отключен от источников питания видимым разрывом. У емкостей (аппаратов) в электрораспределительных устройствах должны быть вывешены плакаты "Не включать: работают люди!", снятие которых допускается после их завершения с разрешения лица, ответственного за проведение газоопасных работ. Инв. № подп. Подпись и дата Взам. инв. № Отключение (подключение) электропривода от (к) источника(у) питания должно осуществляться электротехническим персоналом. 5. Нагретые емкости (аппараты) перед спуском в них людей должны быть охлаждены до температуры не выше 30 °C. При необходимости выполнения работ внутри емкостей (аппаратов) выше указанной температуры следует обеспечить дополнительные меры безопасности: непрерывную принудительную обдувку свежим воздухом, применение термозащитных костюмов, теплоизолирующей обуви, частые перерывы в работе. Не допускается работа внутри емкостей (аппаратов) при температуре 50 °C и выше. 6. Для защиты органов дыхания работников внутри емкостей должны применяться шланговые или кислородно-изолирующие противогазы, или воздушные изолирующие аппараты. Не допускается использование фильтрующих противогазов. 7. Работу внутри емкостей (аппаратов) следует проводить бригадой в составе не менее двух человек (работающий и наблюдающий). Работающий в емкости (аппарате) должен использовать предохранительный пояс или страховочную привязь с сигнально-спасательной веревкой. При выполнении работ внутри емкости (аппарата) на месте проведения работ должен присутствовать ответственный за проведение газоопасных работ. 8. При необходимости увеличения в емкости (аппарате) большего числа работающих должны быть разработаны, внесены в наряд-допуск на проведение газоопасных работ и дополнительно осуществлены меры безопасности, предусматривающие увеличение числа наблюдающих (но не менее двух наблюдающих), порядок входа и эвакуации работающих, порядок размещения шлангов, заборных патрубков противогазов, сигнально-спасательных веревок, наличие средств связи и сигнализации на месте проведения работ. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 62 9. При отсутствии зрительной связи между работающим и наблюдающим должна быть установлена система подачи условных сигналов. 10. При проведении работ внутри емкости (аппарата) место нахождения работающего и наблюдающего в процессе выполнения работы и их действия в случае возникновения ситуаций, связанных с ухудшением самочувствия работающего или наблюдающего, должны быть определены в наряде-допуске на проведение газоопасных работ. 11. Работа внутри емкостей (аппаратов) без средств защиты органов дыхания может проводиться при условии, что концентрация опасных веществ (паров, газов) не превышает предельно допустимых концентраций (далее - ПДК) в воздухе рабочей зоны, а содержание кислорода не менее 20% объемной доли (внутри емкостей (аппаратов) и исключена возможность попадания извне опасных веществ (паров, газов) с записью в наряде-допуске на проведение газоопасных работ и с письменного разрешения руководителя эксплуатирующей организации или его уполномоченного заместителя. 12. Мероприятия, обеспечивающие безопасность выполнения работ внутри емкости (аппарата) без средств индивидуальной защиты органов дыхания, должны быть изложены в производственных инструкциях по рабочим местам или в специально разрабатываемых эксплуатирующей организацией инструкциях с учетом требований настоящих Правил, в наряде-допуске на проведение газоопасных работ и включать в себя: непрерывную гарантированную подачу свежего воздуха в емкость (аппарат), обеспечивающую нормальный воздушный режим в аппарате; непрерывный контроль состояния воздушной среды; наличие у места проведения работ средств сигнализации и связи (световой, звуковой, радиотелефонной); наличие у каждого работающего в емкости (аппарате) спасательного пояса или страховочной привязи с закрепленной сигнально-спасательной веревкой. 13. Работа внутри колодцев, коллекторов, в тоннелях и других аналогичных устройствах и сооружениях без изолирующих средств защиты органов дыхания не допускается. 14. Для спуска работника в емкость (аппарат), работы внутри емкости (аппарате) и подъема из нее (него) следует применять переносные лестницы из неискрящих материалов. Проверка исправности, устойчивости и надежности закрепления лестницы по месту работы должна проводиться в присутствии лица, ответственного за проведение газоопасных работ. 15. Все необходимые для работы инструменты и материалы должны подаваться в емкость способом, исключающим их падение и травмирование работников. Инв. № подп. Подпись и дата Взам. инв. № 16. При возникновении обстоятельств, угрожающих безопасности работника внутри емкости (признаки недомогания, попытка снять маску противогаза, обрыв сигнальной веревки, неисправность шланга, остановка воздуходувки), работу следует немедленно прекратить, а работника из емкости эвакуировать. 17. Проведение работ в коллекторах, тоннелях, колодцах, приямках, траншеях и подобных им сооружениях следует согласовать с руководителями структурных подразделений, технологически связанных с этими объектами, которыми должны быть приняты меры, исключающие залповые выбросы вредных и взрывоопасных веществ к месту проведения работ, а также с руководителями других структурных подразделений при проведении работ в местах пересечения общих коммуникаций с записью в наряде-допуске на проведение газоопасных работ и приложением схемы места проведения работ в границах площадок смежных (осях) объектов структурных подразделений, технологически связанных с этими объектами. Копия указанной схемы должна быть передана руководителям структурных подразделений, с которыми согласован наряд-допуск на проведение газоопасных работ. На период проведения работ в коллекторах, тоннелях, колодцах, приямках, траншеях и подобных им сооружениях места проведения должны быть ограждены, а в темное время суток - освещены. 18. При нанесении защитных покрытий на внутренние поверхности емкостей (аппаратов), выполнение которых сопровождается выделением вредных и взрывоопасных продуктов, следует предусматривать принудительное удаление этих продуктов. Выполнение указанных работ без изолирующих средств защиты органов дыхания не допускается. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 63 19. После окончания работ внутри емкости (аппарата) лицо, ответственное за проведение газоопасных работ, перед закрытием люков должно убедиться в отсутствии в емкости (аппарате) работников, инструментов, материалов, посторонних предметов, затем закрыть люки и произвести запись в наряде-допуске на проведение газоопасных работ об окончании газоопасных работ. Лицо, ответственное за проведение газоопасных работ, должно поставить в известность работников, занятых ведением технологического процесса, об окончании газоопасных работ и произвести запись в журнале ведения технологического процесса (вахтенный журнал, журнал приема-сдачи смен) и нарядедопуске на проведение газоопасных работ. 20. Работы по установке (снятию) заглушек, отнесенные ко II группе газоопасных работ, проводятся эксплуатационным персоналом в соответствии с мерами безопасности, изложенными в технологическом регламенте, производственных инструкциях по рабочим местам или в специально разрабатываемой эксплуатирующей организацией инструкции с учетом требований настоящих Правил. Установку и снятие заглушек следует регистрировать в журнале учета установки и снятия заглушек с указанием их номеров и позиций на схеме установки заглушек, прилагаемой к наряду-допуску на проведение газоопасных работ. Последовательность проводимых операций указывается в наряде-допуске на проведение газоопасных работ с приложением схемы установки заглушек. 21. После окончания газоопасных работ лицо, ответственное за их проведение, совместно с руководителем структурного подразделения или лицом, его замещающим (должностным лицом, ответственным за безопасное ведение технологического процесса на объекте), должны проверить полноту выполнения газоопасных работ и поставить свои подписи в наряде-допуске, подтверждающие выполнение работ в полном объеме и закрытие наряда-допуска на проведение газоопасных работ. 22. После закрытия наряда-допуска на проведение газоопасных работ лицо, ответственное за проведение газоопасных работ, должно передать руководителю структурного подразделения или лицу, его замещающему один экземпляр наряда-допуска на проведение газоопасных работ, а второй экземпляр передать в ГСС. Оба экземпляра наряда-допуска на проведение газоопасных работ хранятся не менее трех месяцев со дня его закрытия. Инв. № подп. Подпись и дата Взам. инв. № 33. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА До начала работ необходимо ознакомить всех ИТР и рабочих с данным ППР под роспись на листе ознакомления. ППР хранить до окончания строительства. Перед началом каждой смены, каждый рабочий, дежурные электрики проверяют безопасное состояние всех рабочих мест. Проверяют исправность инструментов, механизмов и общее состояние подъемных механизмов, наличие и исправное состояние ограждений, подмостей и других средств подмащивания, общую электробезопасность участка и рабочих мест, согласно своим должностным инструкциям. Ответственность за состояние рабочих мест и инструмента возложить на производителя работ Каждый производитель работ, включая мастеров, обязан знать и строго соблюдать требования СНиП 12-01-2004 «Организация строительства» и обеспечивать в процессе строительных работ выполнение строительных норм и правил, стандартов, проекта производства работ, должностных инструкций на объекте и СНиП 12-03-2001-Безопасность труда в строительстве, ч.1», СНиП 12-04-2002-Безопасность труда в строительстве, ч.2, СНиП 12-01-2004 – Организация строительства». Требования безопасности к рабочему месту Рабочее место должно содержаться в чистоте; хранение заготовок, материалов, инструмента, готовой продукции, отходов производства должно быть упорядочено и соответствовать требованиям охраны и безопасности труда. На рабочем месте не допускается размещать и накапливать неиспользуемые материалы, отходы производства и т.п., загромождать пути подхода и выхода. При выполнении работ на высоте внизу под местом производства работ определяются и соответствующим образом обозначаются и ограждаются опасные зоны. При совмещении работ по одной вертикали нижерасположенные места должны быть оборудованы соответствующими защитными устройствами (настилами, сетками, козырьками), установленными на расстоянии не более 6 м по вертикали от нижерасположенного рабочего места. В ограниченных пространствах и местах, где легковоспламеняющиеся газы, пары, пыль могут представлять опасность: Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 64 Инв. № подп. Подпись и дата Взам. инв. № - электропроводка, электрооборудование, электроаппаратура применяются во взрывозащищенном исполнении, светильники - с защитными экранами; - курение, применение открытого огня и работа инструментом, дающим при работе искры, не допускается; - масляная ветошь, мусор и другие материалы, потенциально опасные к воспламенению, незамедлительно удаляются в безопасные места; - обеспечивается вентиляция; На каждом рабочем месте уровень освещенности должен соответствовать установленным нормам. Искусственное освещение, по возможности, не должно создавать бликов и теней, искажающих обзор. Рабочие, допущенные к выполнению работ на высоте должны пройти инструктаж; быть обеспечены спецодеждой, защитными касками, предохранительными поясами, которые должны быть испытаны и иметь паспорта и бирки, а также запись в журнале о сроке последнего периодического испытания. Пояса выдаются под расписку с указанием его номера и даты выдачи. Все работающие на высоте, должны быть обеспечены средствами подмащивания, имеющими ограждения. Каждое рабочее место должно быть оборудовано средствами коллективной и индивидуальной защиты от падения работающих с высоты: ограждениями, страховочными канатами, фиксирующими элементами оснастки и средств подмащивания, защитными козырьками, настилами, навесами и другими приспособлениями, разработанными в ППР. Исключить доступ работников и посторонних лиц в места, где работы не производятся, в рабочие места и проходы к ним с действующими опасными производственными факторами (не огражденные перепады по высоте более 1,8 м) путем установки ограждений. Подъем рабочих на леса разрешается только после надежной фиксации их к горизонтальным и вертикальным конструкциям, а также после окончания работ по загрузке рабочих мест материалами. Каждый рабочий должен быть проинструктирован и обучен приемам правильного закрепления предохранительного пояса с удлинителем и без него, а также правильному обращению с технологической оснасткой и средствами подмащивания обращая особое внимание на надежную фиксацию указанных средств. Во избежание падения с лестниц – строго запрещается пронос вручную длинномерных и тяжелых грузов, жидких и сыпучих материалов в открытой или не специальной таре, горячих мастик и легковоспламеняющихся материалов по любым приставным лестницам и по капитальным лестницам, не имеющим постоянных ограждений. Временные лестницы, предназначенные для проноса грузов должны иметь ступени, исключающие скольжение. Рабочие места и проходы к ним, расположенные на перекрытиях на высоте более 1,8 м и на расстоянии менее 2 м от границы перепада по высоте, должны быть ограждены предохранительными или страховочными защитными ограждениями, а при расстоянии более 2 м – сигнальными ограждениями. Требования охраны труда перед началом работы: - привести в порядок спецодежду. Рукава и полы спецодежды следует застегнуть на все пуговицы. Одежду необходимо заправить так, чтобы не было свисающих концов или развевающихся частей. Запрещается засучивать рукава спецодежды. - проверить на рабочем месте наличие и пригодность средств защиты, инструмента и приспособлений, а также средств пожаротушения, плакатов или знаков безопасности. - при выполнении газоопасных работ необходимо использовать инструмент во взрывобезопасном исполнении. Ударные взрывобезопасные инструменты должны быть изготовлены из цветных металлов, или их сплавов (медь, алюминий, фосфорная бронза и т. д.). - там, где невозможно использовать инструменты из цветных сплавов и металлов (ограничения по твердости, прочности а т.д.), применяют стальной омедненный инструмент. Инструменты для рубки металла и другие приспособления из неомедненных сталей перед употреблением во взрывоопасных условиях густо смазывают солидолом или техническим вазелином. Применение электрических инструментов, дающих искрение (дрели и др.) в загазованной среде запрещается. - обувь у лиц, выполняющих газоопасные работы в колодцах, помещениях ГРП (ГРПБ), ГРУ, не должна иметь стальных подковок и гвоздей. - при выполнении газоопасных работ следует использовать переносные светильники во взрывозащищенном исполнении напряжением 12 В. Исполнители газоопасных работ перед началом работ обязаны: - пройти инструктаж по безопасному проведению работ и расписаться в наряде-допуске; - ознакомиться с условиями, характером и объемом работ на месте их выполнения; - выполнять только ту работу, которая указана в наряде-допуске; - приступать к выполнению работ только по указанию ответственного за их проведение; - применять средства защиты и соблюдать меры безопасности, предусмотренные нарядомдопуском; - знать признаки отравления вредными веществами, места расположения средств связи и сигнализации, порядок эвакуации пострадавших из опасной зоны; - уметь оказывать первую помощь пострадавшим, пользоваться средствами индивидуальной защиты спасательным снаряжением и инструментом; Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 65 Инв. № подп. Подпись и дата Взам. инв. № - следить за состоянием товарищей по работе, оказывать им необходимую помощь; при ухудшении собственного самочувствия или обнаружении признаков недомогания у товарищей работу прекратить и немедленно сообщить об этом ответственному за ее проведение; - прекращать работы при возникновении опасной ситуации, а также по требованию начальника цеха, ответственного за проведение работ, начальника смены, представителя ГСС, работников службы техники безопасности, представителей инспектирующих органов; - после окончания работ привести в порядок место проведения работ, убрать инструменты, приспособления и т.п. Ответственный за проведение газоопасной работы обязан: - совместно с ответственным за подготовку объекта проверить полноту выполнения подготовительных мероприятий, готовность объекта к проведению работ; - проверить у исполнителей наличие и исправность средств индивидуальной защиты, инструмента и приспособлений, их соответствие характеру выполняемых работ; - провести инструктаж исполнителей о правилах безопасного ведения работ и порядке эвакуации пострадавшего из опасной зоны; - контролировать выполнение исполнителями мероприятий, предусмотренных в наряде-допуске или в инструкциях по рабочим местам; - обеспечить последовательность и режим выполнения газоопасной работы; - обеспечить постоянный контроль за состоянием воздушной среды; - принять меры, исключающие допуск на место проведения газоопасной работы лиц, не занятых ее выполнением; - в случае возникновения опасности или ухудшения самочувствия исполнителей немедленно прекратить ведение работ, поставить об этом в известность начальника цеха и принять необходимые меры по обеспечению безопасности работ; - по окончании регламентированных перерывов убедиться, что условия безопасного проведения работ не изменились, не допускать возобновления работы при выявлении изменения условий ее безопасного проведения; - по окончании работы совместно с начальником смены проверить полноту и качество выполнения работы и закрыть наряд-допуск. Требования безопасности во время работы: газоопасные работы разрешается проводить только после выполнения всех подготовительных работ и мероприятий, предусмотренных нарядом-допуском и производственными инструкциями. Запрещается увеличивать объем работ, предусмотренный нарядом-допуском. газоопасные работы должны выполняться бригадой рабочих в составе не менее двух человек под руководством специалиста. на производство газоопасных работ выдается наряд-допуск, предусматривающий разработку и последующее осуществление комплекса мероприятий по подготовке и безопасному проведению этих работ. в организации должен быть разработан и утвержден техническим руководителем перечень газоопасных работ, в том числе выполняемых без оформления наряда-допуска по производственным инструкциям, обеспечивающим их безопасное проведение. каждому лицу, ответственному за проведение газоопасных работ, в соответствии с планом выдается отдельный наряд-допуск. к плану и нарядам-допускам должны прилагаться исполнительная документация (чертеж или ксерокопия исполнительной документации) с указанием места и характера производимой работы. наряды-допуски на газоопасные работы должны выдаваться заблаговременно для необходимой подготовки к работе. в наряде-допуске указываются срок его действия, время начала и окончания работы. при невозможности окончить ее в установленный срок наряд-допуск на газоопасные работы подлежит продлению лицом, выдавшим его. наряды-допуски должны регистрироваться в специальном журнале. лицо, ответственное за проведение газоопасных работ, получая наряд-допуск, расписывается в журнале регистрации нарядов-допусков. наряды-допуски должны храниться не менее одного года с момента их закрытия. командированному персоналу наряды-допуски выдаются на весь срок командировки. Проведение газоопасных работ контролируется лицом, назначенным организацией, проводящей работы. до начала газоопасных работ ответственный за их проведение обязан проинструктировать всех рабочих о технологической последовательности операций и необходимых мерах безопасности. После этого каждый работник, получивший инструктаж, должен расписаться в наряде-допуске. при проведении газоопасной работы все распоряжения должны выдаваться лицом, ответственным за работу. газоопасные работы должны выполняться в дневное время. В районах северной климатической зоны газоопасные работы проводятся независимо от времени суток. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 66 Инв. № подп. Подпись и дата Взам. инв. № работы по локализации и ликвидации аварий выполняются независимо от времени суток под непосредственным руководством специалиста. перед началом работ проводится проверка воздуха на загазованность. Пробы должны отбираться в наиболее плохо вентилируемых местах. присутствие посторонних лиц, применение источников открытого огня, а также курение в местах проведения газоопасных работ не допускаются. Места проведения работ следует ограждать. вблизи мест проведения газоопасных работ вывешиваются или выставляются предупредительные знаки «Огнеопасно - газ». ответственным за наличие у рабочих средств индивидуальной защиты, их исправность и применение является руководитель работ, а при выполнении работ без технического руководства - лицо, выдавшее задание. наличие и исправность необходимых средств индивидуальной защиты определяются при выдаче наряда-допуска на газоопасные работы. при организации работ руководитель обязан предусмотреть возможность быстрого вывода рабочих из опасной зоны. каждый участвующий в газоопасных работах должен иметь подготовленный к работе противогаз или кислородно-изолирующий противогаз. продолжительность работы в противогазе без перерыва не должна превышать тридцати минут. воздухозаборные патрубки шланговых противогазов должны быть расположены с наветренной стороны и закреплены. При отсутствии принудительной подачи воздуха вентилятором длина шланга не должна превышать пятнадцати метров. шланг не должен иметь перегибов и защемлений. противогазы проверяют на герметичность перед выполнением работ зажатием конца гофрированной дыхательной трубки. В подобранном правильно противогазе невозможно дышать. спасательные пояса должны иметь наплечные ремни с кольцом для крепления веревки на уровне лопаток (спины). Применение поясов без наплечных ремней запрещается. перед выдачей поясов, карабинов и веревок необходимо проводить их наружный осмотр. дополнительные меры безопасности при работе в подземных сооружениях и резервуарах. наличие наиболее вероятных вредных веществ в воздухе внутри и вокруг сосуда необходимо определять газоанализатором. пробы воздуха следует отбирать из наиболее плохо вентилируемых мест верхней и нижней зон сосуда. При отборе пробы из верхней зоны конец шланга нужно опускать внутрь на 20-30 см. В этом случае может быть обнаружено вредное вещество с меньшей плотностью, чем воздух. Для обнаружения вредных веществ тяжелее воздуха отбор пробы должен производиться из нижней зоны, при этом конец шланга должен быть опущен на расстояние от пола (грунта) не более 1 м. до начала и во время работы внутри сосуда должна быть обеспечена естественная вентиляция. естественная вентиляция должна создаваться открытием не менее двух люков. До пуска людей в сосуд продолжительность естественной вентиляции должна составлять не менее 20 мин. если естественная вентиляции не обеспечивают полного удаления вредных веществ, пуск в сосуд разрешается только с применением изолирующих органы дыхания средств (шланговый противогаз ПШ-2). Применение шлангового противогаза разрешается при условии отсутствия вредных и опасных газов в месте забора воздуха. производить вентиляцию сосуда кислородом запрещается. перед допуском персонала к работам в сосудах, трубопроводы через которые возможно попадание газа, кислот и других агрессивных веществ, должны быть отключены, на их фланцевые соединения установлены заглушки, на закрытой запорной арматуре вывешены предупреждающие плакаты или знаки безопасности «Не открывать -работают люди». при открывании люка сосуда стоять следует с наветренной стороны (спиной к ветру). время пребывания в сосуде, а также продолжительность отдыха с выходом из него определяет руководитель работ в зависимости от условий и характера работы, с указанием этого в строке наряда «Особые условия». работать в сосуде при температуре воздуха в нем выше 32°С допускается только в исключительных случаях с разрешения руководителя работ и под его непосредственным руководством с принятием необходимых мер для предотвращения ожогов персонала. при температуре воздуха в резервуаре выше 32°С работа должна производиться в спецодежде. При наличии в резервуаре жидкой среды необходимо пользоваться резиновой обувью. запрещается работа в сосуде при уровне воды в нем над уровнем пола выше 200 мм, а также при температуре воды выше 45 °С. для работы внутри сосуда, а также для его периодического осмотра, должна назначаться проинструктированная бригада, состоящая не менее чем из трех человек, из которых двое должны находиться у люка и следить за состоянием работающего и воздухозаборным патрубком шлангового противогаза. Запрещается допускать к месту работы посторонних лиц. наблюдающие не имеют права отлучаться от люка сосуда и отвлекаться на другие работы пока в сосуде находится человек. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 67 Инв. № подп. Подпись и дата Взам. инв. № если работающий в сосуде почувствовал себя плохо, он должен прекратить работу и выйти, при этом наблюдающий должен помочь ему, привлекая находящийся вблизи персонала. при необходимости зайти в сосуд к пострадавшему, один из наблюдающих должен надеть изолирующее средство (шланговый противогаз) и спасательный пояс, передав конец от спасательной веревки другому наблюдающему, оставшемуся у люка- лаза. до начала работы необходимо проверить исправность противогаза и шлангов. у противогаза с принудительной подачей воздуха должна быть проверена также исправность воздуходувки и действие ее приводов. Герметичность противогаза и шланга проверяется путем зажатия рукой конца шланга при надетом противогазе. Если в таком положении дышать невозможно, то противогаз исправен. перед пуском в резервуар гофрированный шланг, подводящий воздух к дыхательному клапану маски противогаза, должен быть закреплен на поясном ремне. воздухозаборные патрубки противогаза должны быть расположены с наветренной стороны от места выделения или места возможного выделения вредных веществ и укреплены таким образом, чтобы было исключено засасывание пыли с поверхности грунта. При отсутствии принудительной подачи воздуха с помощью вентилятора длина шланга должна быть не более 15 м. Шланг не должен иметь резких перегибов или чем-либо защемляться. - анализ воздуха в сосуде должен проводиться с применением газоанализаторов взрывозащищенного типа. при работе внутри газоопасного сосуда применение спасательных поясов и веревок обязательно. у спасательных поясов должны быть наплечные ремни со стороны спины с кольцом на их пересечении для крепления спасательной веревки. Пояс должен подгоняться таким образом, чтобы кольцо располагалось не ниже лопаток. Применение поясов без наплечных ремней запрещается. Другой конец спасательной веревки должен быть в руках наблюдающего. Для связи наблюдающего и работающего в резервуаре применяется следующая сигнализация: • один рывок спасательной веревки работающим в резервуаре означает «Подтягивай шланг и веревку». При этом подтягивать их нужно после подачи наблюдающим сигнала (одного рывка) и получения ответного сигнала из газоопасного резервуара в виде одного рывка. Если ответа не последовало, нужно начать извлечение уже не только шланга и веревки, но и работающего, так как возможно, что рывок произошел из-за его падения; • два рывка означают «Спусти шланг и веревку». Такой сигнал даст работающий, находящийся в газоопасном резервуаре, когда ему необходимо переместиться; • три рывка означают «Все в порядке». Веревку и шланг тянет работающий, находящийся в резервуаре, поэтому наблюдающий должен так держать веревку и шланг, чтобы не мешать их перемещению и не давать им падать. Как только работающий перестал передвигаться, он должен дать сигнал — три рывка, что означает «Все в порядке». Наблюдающий, не имея сигнала после остановки движения веревки и шланга, должен запросить работающего одним рывком, на который он должен получить ответ тремя рывками. • неоднократные рывки спасательной веревки, поданные наблюдающим, означают, что находящийся в резервуаре работающий должен подойти к люку. Такие же сигналы, подаваемые работающим, находящимся внутри сосуда, означают требование извлечь его. • наблюдающие должны располагаться с наветренной стороны, периодически удостоверяться в самочувствии работающего и по его сигналу опускать или вытягивать наружу спасательную веревку и шланг. • при невозможности устранить поступление вредных веществ в резервуар, пускать в него и работать в нем необходимо в шланговом противогазе. • прежде чем закрыть люки после окончания работы, руководитель и производитель работ должны убедиться, не остался ли случайно внутри резервуара кто-либо из рабочих, а также не забыты ли там материалы, инструмент и другие посторонние предметы. Требования безопасности в аварийных ситуациях и при несчастных случаях: в случае попытки работающего в закрытой емкости (сосуд) снять маску противогаза или при других нарушениях безопасности (неисправности шланга, остановка воздуходувки и т.п.) работу следует немедленно прекратить, а работника удалить из сосуда. в случае отравления удалить пострадавшего из опасной зоны с использованием средств индивидуальной защиты. Освободить от стесняющей дыхание одежды, обеспечить поступление свежего воздуха, покой, тепло. Дать понюхать нашатырный спирт. при остановке дыхания делать искусственное дыхание. при попадании нефтепродукта в глаза немедленно промыть их большим количеством воды. вызвать неотложную помощь даже в случае хорошего самочувствия пострадавшего. немедленно сообщать об утечках нефтепродуктов и выявлении загазованности непосредственному руководителю и в пожарную службу. Требования охраны труда по окончании работы После окончания смены необходимо: сделать в журнале дефектов запись об обнаруженных неисправностях; Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 68 весь инструмент, приспособления и средства защиты привести в порядок; сообщить своему непосредственному руководителю об обнаруженных неисправностях оборудования и нарушениях охраны труда. снять спецодежду и рабочую обувь, убрать их в шкафчик для рабочей одежды и, при необходимости, принять душ. 34. ПОЖАРНАЯ БЕЗОПАСНОСТЬ ПРИ ПРОВЕДЕНИИ РАБОТ Ответственность за пожарную безопасность отдельных объектов несут руководители объектов или исполняющие их обязанности, которые назначаются приказами руководителей предприятий. На объекте работ на видном месте должна быть повешена табличка с указанием фамилии, имени, отчества и должности ответственного за пожарную безопасность. Руководители структурных подразделений, ответственные за пожарную безопасность отдельных объектов обязаны: - знать «Правил безопасности в нефтяной и газовой промышленности» утв. Приказом Ростехнадзора №101 от12.03.2013 г. пунктов №1205-1215; - знать технологический процесс производства и выполнять правила пожарной безопасности; - следить за тем, чтобы (обслуживающий) персонал строго соблюдал требования пожарной безопасности; - не допускать загромождения предметами подъездов к (производственным) объектам; - проверять ежедневно исправность и готовность к действию всех имеющихся средств и приборов пожаротушения, а также знать назначение пожарного оборудования и уметь с ним обращаться; - сообщать немедленно о всех обнаруженных нарушениях правил пожарной безопасности и неисправностях пожарного оборудования в пожарную охрану предприятия и принять меры по их устранению; - вызвать немедленно в случае возникновения пожара или опасного положения, создавшегося вследствие аварии или по другим причинам, пожарную часть, одновременно приступив к ликвидации пожара или аварии имеющимися в наличии силами и средствами; - обо всех замеченных на участке своей работы или на других местах предприятия нарушениях мер пожарной безопасности, а также о неисправности или об использовании не по назначению оборудования и средств пожарной связи каждый работник должен сообщить лицу, ответственному за пожарную безопасность соответствующего объекта и начальнику местной пожарной охраны; - на территории объекта запрещается курение, выжигание травы, нефти; - при завершении работ следует удалить с места работы технику и людей, убрать весь инструмент, средства защиты привести в порядок. Ответственный за производство работ должен закрыть наряд-допуск и сдать его выдавшему. Инв. № подп. Подпись и дата Взам. инв. № 35. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПРИ ОРГАНИЗАЦИИ БЕЗОПАСНОГО ПРОВЕДЕНИЯ ОГНЕВЫХ РАБОТ Общие меры пожарной безопасности при проведении огневых работ. Перед проведением огневых работ должно быть проведено: - освобождение от нефтепродукта и их паров всех резервуаров, сосудов, аппаратов, трубопроводов и другого оборудования, расположенных от места работ ближе 40 м; - устранение пропусков нефтепродуктов и других горючих жидкостей и газов на расстоянии 50 м от места проведения огневых работ; - полное смывание и уборка мест разлитых нефтепродуктов с последующей засыпкой сухим песком или землей слоем не менее 5 см, уборка травы и других горючих материалов в радиусе от места проведения работ следует учитывать указанные в таблице расстояния возможного разлета искр; - колодцы канализации в радиусе 20 м от места работы должны быть закрыты крышками, которые должны быть засыпаны слоем песка в 10 см; - при проведении огневых работ внутри емкостей, сосудов и аппаратов снаружи должен находиться специально проинструктированный наблюдающий для оказания помощи в случае необходимости; - огневые работы должны быть немедленно прекращены при обнаружении пропусков горючих газов или нефтепродуктов на расстоянии менее 50 м от места проведения огневых работ; - по окончании газо-электросварочных работ электросварочное оборудование, аппараты, газовые баллоны немедленно убираются с территории технологических установок и участков. При перерывах в работе, а также в конце рабочей смены сварочная аппаратура должна отключаться, в том числе от электросети, шланги должны быть отсоединены и освобождены от горючих газов и жидкостей; Порядок подготовки к проведению огневых работ. - подготовка объекта к проведению на нем огневых работ осуществляется эксплуатационным персоналом цеха под руководством специально выделенного ответственного лица, в том числе и при выполнении работ на объекте сторонней организацией; Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 69 Инв. № подп. Подпись и дата Взам. инв. № - ответственными за выполнение подготовительных работ могут быть назначены только специалисты данного объекта; - площадки, металлоконструкции, конструктивные элементы зданий, которые находятся в зоне проведения огневых работ, должны быть очищены от взрывоопасных, взрывопожароопасных и пожароопасных продуктов (пыли, смолы, горючих жидкостей и материалов и т.д.); - сливные воронки, выходы из лотков и другие устройства, связанные с канализацией, в которых могут быть горючие газы и пары, должны быть перекрыты. - место проведения огневых работ должно быть обеспечено необходимыми первичными средствами пожаротушения (огнетушитель, ящик с песком и лопатой и т.д.). Проведение огневых работ. - огневые работы разрешается начинать при отсутствии взрывоопасных и взрывопожароопасных веществ в воздушной среде или наличии их не выше предельно допустимой концентрации (ПДК) по действующим санитарным нормам; - в случае повышения содержания взрывопожароопасных веществ в опасной зоне, внутри аппарата или трубопровода огневые работы должны быть немедленно прекращены и возобновлены только после выявления и устранения причин загазованности и восстановления нормальной воздушной среды; - во время проведения огневых работ технологическим персоналом цеха должны быть приняты меры, исключающие возможность выделения в воздушную среду взрывоопасных, взрывопожароопасных и пожароопасных веществ; - запрещается вскрытие люков и крышек сосудов, выгрузка, перегрузка и слив продуктов, загрузка через открытые люки, а также другие операции, которые могут привести к возникновению пожаров и взрывов из-за загазованности и запыленности мест, где проводятся огневые работы; - перед началом огневых работ лицом, ответственным за проведение огневых работ, проводится с исполнителями инструктаж по соблюдению мер безопасности при проведении огневых работ на данном объекте. Проведение инструктажа фиксируется в наряде-допуске подписями исполнителей и ответственного за проведение огневых работ. Огневые работы должны быть немедленно прекращены: а) при возникновении опасной ситуации - по первому сообщению о ней; б) при обнаружении отступлений от требований настоящей инструкции, несоблюдении мер безопасности, предусмотренных нарядом-допуском и правилами пожарной безопасности по требованию начальника цеха, ответственного за проведение работ, старшего по смене, представителей пожарной службы, отдела промышленной безопасности, отдела охраны труда и инспектирующих органов. Меры безопасности при газосварочных работах. - баллоны с газом должны быть надежно защищены от падения или находиться в горизонтальном положении, а также не должны подвергаться ударам и нагреву. - запрещается устанавливать или хранить баллоны в местах, где имеются следы нефтепродуктов или выход паров и газов. - баллоны с газом при их хранении, транспортировании и эксплуатации должны защищаться от действия солнечных лучей и других источников тепла, размещаться от приборов отопления на расстоянии не менее 1 м, от открытого огня не менее 5 м. Расстояние от горелок (по горизонтали) до перепускных групповых установок должно быть не менее 10 м, а между баллонами с кислородом и горючими газами не менее 5 м. - баллоны с газом не должны устанавливаться вблизи места разлива нефтепродуктов, замазученных мест и канализационных люков. - при обращении с порожними баллонами с кислородом и горючими газами соблюдать такие же меры пожарной безопасности, как и с наполненными. 36. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПЕРЕД НАЧАЛОМ РАБОТЫ ЭЛЕКТРОИНСТРУМЕНТАМИ И ПЕРЕНОСНЫМИ ЭЛЕКТРИЧЕСКИМИ СВЕТИЛЬНИКАМИ Требования безопасности перед проведением работ. - проверить комплектность и надёжность крепления деталей, исправность редуктора путём проворачивания рукой шпинделя до присоединения инструмента к сети; - убедиться внешним осмотром в исправности кабеля (шнура), его защитной трубки и штепсельной вилки, целостности изоляционных деталей корпуса, рукоятки и крышек щеткодержателей, защитных кожухов. - выполнить, при необходимости, тестирование устройства защитного отключения; - проверить работу электроинструмента или машины на холостом ходу, состояние щёток и коллектора по степени искрения. При сильном искрении работа не допускается; - не допускается использовать в работе ручные электромашины, переносные электроинструменты и светильники с относящимся к ним вспомогательным оборудованием, имеющие дефекты и не прошедшие периодической проверки. Требования безопасности во время работы. - непосредственное соприкосновение проводов и кабелей с металлическими, горячими, влажными и масляными поверхностями не допускается; Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 70 - кабель должен быть защищен от случайного механического повреждения. Не допускается натягивать, перекручивать и перегибать кабель, ставить на него груз, а также допускать пересечение его с тросами, кабелями, шлангами газосварки; - работникам, пользующимся электроинструментом и ручными электромашинами, не разрешается: • передавать ручные электромашины и электроинструмент, хотя бы на непродолжительное время, другим работникам; • разбирать ручные электромашины, электроинструмент, производить какой-либо ремонт; • держаться за провод электромашины, электроинструмента, металлические части заземлённого оборудования; • касаться вращающихся частей или удалять стружку, опилки до полной остановки инструмента или машины; • устанавливать рабочую часть в патрон инструмента, машины и изымать её из патрона, а также регулировать инструмент без отключения его от сети штепсельной вилкой; • работать с приставных лестниц; • вносить внутрь барабанов котлов, металлических резервуаров, сосудов и т.п. переносные трансформаторы. При использовании разделительного трансформатора необходимо руководствоваться следующим: - от разделительного трансформатора разрешается питание только одного электроприёмника; - заземление вторичной обмотки разделительного трансформатора не допускается; - корпус трансформатора в зависимости от режима нейтрали питающей электросети должен быть заземлён или занулён. В этом случае заземление корпуса электроприёмника, присоединённого к разделительному трансформатору, не требуется. При обнаружении каких-либо неисправностей работа с ручными электромашинами, переносными электроинструментом и светильниками должна быть немедленно прекращена. При исчезновении напряжения или перерыве в работе электроинструмент и ручные электромашины должны отсоединяться от электросети. При поражении электротоком необходимо немедленно освободить пострадавшего от действия тока, оказать доврачебную помощь, вызвать медицинского работника и сообщить о происшествии мастеру или начальнику участка. По окончании работ с электроинструментом, электромашинами и переносными светильниками их необходимо отключить от электросети, очистить от грязи и пыли и сдать лицу, ответственному за их хранение. Инв. № подп. Подпись и дата Взам. инв. № 37. ТРЕБОВАНИЕ ОХРАНЫ ТРУДА ПРИ ПРОВЕДЕНИЕ РАБОТ С ИСПОЛЬЗОВАНИЕМ РУЧНОГО ИНСТРУМЕНТА на предприятии при выполнении слесарных, ремонтных, земляных и других видов работ применяется ручной инструмент: молотки, кувалды, зубила, керны, клещи, отвертки, лопаты и др.; получить задание на выполнение работ от руководителя работ; подготовить рабочее место к безопасному ведению работ: убрать лишние предметы, освещение должно быть достаточным и без слепящего действия; ручной инструмент повседневного применения должен был, закреплен за рабочими для индивидуального или бригадного пользования. Ответственными за исправное состояние ручного инструмента являются лицо, выдающее инструмент, и пользующийся им рабочий. Весь ручной инструмент должен периодически осматриваться, а также непосредственно перед применением. Неисправный инструмент должен изыматься. Выбраковка инструмента должна производиться в соответствии с установленным на предприятии графиком, но не реже 1 раза в месяц. Для переноски инструментов, если это требуется по условиям работы, каждому рабочему должна выдаваться сумка или легкий переносной ящик. Инструмент на рабочем месте должен быть расположен так, чтобы исключалась возможность его скатывания или падения. - проверить исправность ручного инструмента и убедиться в том, что: бойки молотков и кувалд имеют гладкую, слегка выпуклую поверхность без косины, сколов, трещин и заусенцев, надежно закреплены на рукоятках путем расклинивания металлическими завершенными клиньями и не имеют наклепок, рукоятки должны быть гладкими и не иметь трещин; рукоятки молотков, кувалд и другого инструмента ударного действия должны изготовляться из сухой древесины твердых и вязких лиственных пород (березы, дуба, бука, клена, ясеня, рябины, кизила, граба) без сучков и косослоя или из синтетических материалов, обеспечивающих прочность и надежность в работе. Запрещается использование рукояток, изготовленных из мягких и крупнослоистых пород дерева (ели, сосны и т.п.), а также из сырой древесины; рукоятки молотков, зубил я т.н. должны иметь, но всем глине в сечении овальную форму. К свободному концу рукоятки должны несколько утолщаться во избежание выскальзывания из рук. Ось рукоятки должна быть строго перпендикулярна продольной оси инструмента. Клинья для укрепления инструмента на рукоятке должны выполняться из мягкой стали и иметь насечки (ерши). При забивании клиньев в рукоятки кувалд и молотков клинья необходимо удерживать клещами; Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 71 Инв. № подп. Подпись и дата Взам. инв. № рукоятки (черенки) прочно закреплены в держателях, а выступающая из держателя часть рукоятки срезана наклонно к плоскости лопаты; ломы прямые с оттянутыми и засоренными концами; зубила, крейцмейсели, бородки, просечки, керны имеют гладкую затылочную часть без трещин, заусенцев, наклепа и скосов, рабочий конец без повреждений. угол заострения рабочей части зубила должен соответствовать обрабатываемому материалу: для рубки чугуна и бронзы - 70 град., для стали средней твердости - 60, для меди и латуни - 45, для алюминия и цинка - 35 градусов. Средняя часть, зубила должна иметь овальное или многогранное сечение без острых ребер и заусенцев на боковых гранях, ударная - форму усеченного конуса; зубила, крейцмейсели, бородки, керна должны быть длиной не более 150 мм, вытянутая часть зубила должна равняться 60-70 мм. Режущая кромка зубила должна представлять собой прямую или слегка выпуклую линию; поверхностная твердость рабочей части зубила для кузнечных работ на длине 30 мм для холодной рубки должна быть 54-58 HRC, для горячей - 50-55 HRC, твердость ударяемой части на длине 20 мм - 30-40 HRC; поверхности металлических ручек клетей гладкие (без вмятин, зазубрин, заусенцев) и очищены от окалины; с внутренней стороны ручек клешей должен быть упор, предотвращающий сдавливание пальцев руки; размеры зева (захвата) гаечных ключей не превышают размеры головок болтов (граней гаек). Рабочие поверхности гаечных ключей не имеют сбитых сколов, а рукоятки - заусенцев, на рукоятке должен быть указан размер ключа; раздвижные ключи не имеют слабины в подвижных частях. Запрещается работать: - с инструментом, рукоятки которого насажены на заостренные концы (напильники, шаберы и др.) без металлических бандажных колец, а также без деревянной рукоятки, плохо укрепленной или неисправной; - ударным инструментом (молотки, кувалды, зубила, пробойники), имеющим заусенцы. - напильниками, ножовками и другом инструментом, имеющим заостренные хвостовики, без прочно надетых на них деревянных рукояток; При работе клиньями или зубилами с помощью кувалд следует применять клинодержатели с рукояткой длиной не менее 0,7 м. При работах инструментом ударного действия необходимо пользоваться защитными очками для предотвращения попадания в глаза твердых частиц. При пользовании клещами применять кольца. Размеры колец должны соответствовать размерам обрабатываемых заготовок. Отвертку выбирать по ширине рабочей части (лопатки), зависящей от размера шлица в головке шурупа или винта. Ключи подбирать соответственно размерам гаек и болтов. Не работать гаечными ключами с непараллельными, изношенными губками. Запрещается пользование гаечными ключами, не соответствующими размерам гаек, удлинение ключа вторым ключом, трубой или рычагом (кроме специальных монтажных ключей), а также применение ключей с большим размером зева с металлическими подкладками для подгона к гайкам. Допускается удлинять рукоятки ключей дополнительными рычагами только типа «звездочка». Не разрешается работать гаечными ключами с непараллельными, изношенными губками, рукоятки не должны иметь заусенцев. Запрещается: - отвертывание гаек ключами больших размеров с подкладыванием металлических пластинок между гранями гайки и ключа, а также удлинением рукоятки ключа путем присоединения другого ключа, рычага или трубы. При необходимости следует применять ключи с длинными рукоятками. Допускается удлинять рукоятки ключей дополнительными рычагами только типа «звездочка»; - класть инструмент на перила ограждений или не огражденный край площадки лесов, подмостей, а также вблизи открытых люков, колодцев. На крепежных работах пользоваться накидными и торцовыми ключами, так как они лучше держатся на гайках и удобны в работе. При отвертывании и завертывании болтов или гаек в труднодоступных местах при ограниченном угле возможного поворота рукоятки ключа пользоваться ключами с трещотками (храповыми механизмами), так как трещотка исключает необходимость снимать и надевать головку ключа на болт или гайку после каждого поворота. Немедленно прекратить пользоваться ручным инструментом в следующих случаях: - на рабочих поверхностях появились повреждения (выбоины, сколы); - на боковых гранях в местах зажима их рукой образовались заусенцы и сколы; - на поверхности ручек инструментов имеются трещины и заусенцы; - перекалена рабочая поверхность. Доложить руководителю работ. Инструмент следует заменить, неисправный сдать в ремонт. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 72 38. ПЕРЕЧЕНЬ НОРМАТИВНОЙ ДОКУМЕНТАЦИИ • • • • • • • • СП 126.1330.2012 Геодезические работы в строительстве; СП 45.13330.2017 Земляные сооружения, основания и фундамент; СП 61.13330.2012 Тепловая изоляция оборудования и трубопроводов; СП 70.13330.2012 Несущие и ограждающие конструкции; СП 48.13330.2011. Организация строительства; СНиП 3.04.03-85 Защита строительных конструкций и сооружений от коррозии; СП 28.13330.2012 Защита строительных конструкций от коррозии; СНиП 3.01.04-87* Приемка в эксплуатацию законченных строительством объектов. Основные положения; • СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования; • СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство; • СНиП 21-01-97*. Пожарная безопасность зданий и сооружений; • ПИ №1-44 Инструкция по охране труда и промышленной безопасности для работников сторонних организаций, выполняющих работы на территории производственных объектов; • ПОЛОЖЕНИЕ о требованиях ООО «ЛУКОЙЛ-Коми» в области промышленной безопасности, охраны труда и охраны окружающей среды при выполнении работ подрядными (сторонними, сервисными) организациями; • ПОЛОЖЕНИЕ о порядке организации и проведения работ повышенной опасности на объектах ТПП «ЛУКОЙЛ-Усинскнефтегаз» ООО «ЛУКОЙЛ-Коми»; Инв. № подп. Подпись и дата Взам. инв. № • • • Приказ Минтруда России от 28.03.2014 N 155н "Об утверждении Правил по охране труда при работе на высоте" • Приказ от 12 марта 2013 г. № 101 Об утверждении федеральных норм и правил в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности» ГОСТ 9.010-80 Единая система защиты от коррозии и старения. Воздух сжатый для распыления лакокрасочных материалов. Технические требования и методы контроля ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию ГОСТ 12.0.003-86 Система стандартов безопасности труда. Работы электросварочные ГОСТ 12.0.004-90 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности ГОСТ 12.3.005-75 Система стандартов безопасности труда. Работы окрасочные. Общие требования безопасности ГОСТ 12.3.016-87 Система стандартов безопасности труда. Строительство. Работы антикоррозионные. Требования безопасности ГОСТ 12.3.050-2017 Система стандартов безопасности труда. Работы на высоте ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики ГОСТ 8420-74 Материалы лакокрасочные. Методы определения условной вязкости ГОСТ 7512-82 Контроль неразрушающий. Соединения сварочные. Радиографический контроль. ГОСТ 19007-73 Материалы лакокрасочные. Метод определения времени и степени высыхания Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 73 Инв. № подп. Подпись и дата Взам. инв. № ГОСТ Р 51694-2000 (ИСО 2808-97) Материалы лакокрасочные. Определение толщины покрытия ГОСТ Р 53653-2009 (ИСО 9514:2005) Материалы лакокрасочные. Метод определения жизнеспособности многокомпонентных систем ГОСТ Р 53654.1-2009 (ИСО 2811-1:1997) Материалы лакокрасочные. Метод определения плотности. Часть 1. Пикнометрический метод СП 12-136-2002 Безопасность труда в строительстве. Решения по охране труда и промышленной безопасности в проектах организации строительства и проектах производства работ ГН 2.2.5.1313-03 Химические факторы производственной среды. Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны ПБ 03-440-02 Правила аттестации персонала в области неразрушающего контроля ПОТ РМ-004-97 Правила по охране труда при использовании химических веществ ПОТ Р М-012-2000 Межотраслевые правила по охране труда при работе на высоте ПОТ Р М-016-2001 (РД 153-34.0-03.150-00) Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок ПУЭ Положение 5 . Электросиловые установки. ПОТ Р М-017-2001 Межотраслевые правила по охране труда при окрасочных работах ПР 50.2.00694 Государственная система обеспечения единства измерений. Порядок проведения поверки средств измерений РД-03-19-2007 Положение об организации работы по подготовке и аттестации специалистов организаций, поднадзорных Федеральной службе по экологическому, технологическому и атомному надзору РД-03-606-03 Инструкция по визуально измерительному контролю, РД-11-05-2007 Порядок ведения общего и специального учета выполнения работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства РД-11-02-2006 Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения ISO 2808:2007 Краски и лаки. Определение толщины пленки (Paints and varnishes - Determination of film thickness) ISO 4624:2002 Краски и лаки. Определение адгезии методом отрыва (Paints and varnishes - Pull-off test for adhesion) ISO 8502-3:1992 Подготовка стальных поверхностей перед нанесением красок и связанных с ними продуктов. Испытания для оценки чистоты поверхности. Часть 3. Оценка запыленности стальных поверхностей, подготовленных для нанесения краски (метод липкой ленты) ISO 8502-6:2006 Подготовка стальной поверхности перед нанесением красок и относящихся к ним продуктов. Испытания для оценки чистоты поверхности. Часть 6. Извлечение растворимых загрязняющих веществ для анализа. ISO 8502-9:1998 Подготовка стальной основы перед нанесением красок и подобных покрытий. Испытания для оценки чистоты поверхности. Часть 9. Метод определения на месте с помощью кондуктометрии растворимых в воде солей ISO 8503-1:2012 Подготовка стальной поверхности перед нанесением краски или родственных продуктов. Испытания характеристики шероховатости стальной поверхности после струйной очистки. Часть 1. Компараторы ISO для сравнения профилей поверхности при их оценке после абразивно-струйной очистки. Технические условия и определения ISO 8503-2:2012 Обработка стальной поверхности перед нанесением красок и относящихся к ним продуктов. Характеристики шероховатости стальной поверхности после пескоструйной или дробеструйной очистки. Часть 2. Метод классификации профиля поверхности стали, подвергнутой пескоструйной очистке. Методика с применением компаратора) ISO 8503-3:2012 (Подготовка стальной поверхности перед нанесением красок и относящихся к ним продуктов. Характеристики шероховатости стальной поверхности после пескоструйной или дробеструйной очистки Характеристики шероховатости стальной поверхности после пескоструйной или дробеструйной очистки. Часть 3. Метод калибровки компараторов профиля поверхности ISO и определения профиля поверхности. Методика с применением фокусирующего микроскопа) ISO 8503-4:2012 Подготовка стальной поверхности перед нанесением красок и относящихся к ним продуктов. Характеристики шероховатости стальной поверхности после пескоструйной или дробеструйной очистки. Часть 4. Метод калибровки компараторов профиля поверхности ISO и определения профиля поверхности. Методика с применением прибора со щупом) ISO 8503-5:2003 Подготовка стальной поверхности перед нанесением красок и относящихся к ним продуктов. Испытания характеристики шероховатости стальной поверхности после пескоструйной или дробеструйной очистки. Часть 5. Метод реплик для определения профиля поверхности) ISO 11126-3:1993 Подготовка стальной поверхности перед нанесением красок и относящихся к ним продуктов. Технические условия на неметаллические абразивы для пескоструйной или дробеструйной очистки. Часть 3. Рафинировочный шлак, содержащий медь. Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 74 Приложение №1 Инв. № подп. Подпись и дата Взам. инв. № Ведомость потребности оборудования, инструментов, приспособлений и подсобных материалов № Наименование оборудования, инструмента, материала 1 1 Компрессор передвижной Кол-во Примеч. 4 2 5 шт. Автокран 3 Atlas Copco SAS186 КС 45717 2 1 шт. 3 Сварочный агрегат Danyo 2 шт. 4 5 6 Шланг высокого давления Шланг пескоструйный 32 Автомобиль грузовой бортовой с кран-манипуляторной установкой Камаз 43118 100 250 1 м м шт. 7 8 9 10 11 12 13 14 15 16 17 18 19 20 Окрасочный аппарат Вагнер 7000H Окрасочный аппарат «Graco Gidro Cat» Агрегат окрасочный «Contracor» Пескоструйный аппарат Хомуты стальные Плоскогубцы комбинир. Лопата подборочная Ключ гаечный раздвижной Ведро оцинкованное хоз. Комбинезон Каска Полусапоги пылезащитные Перчатки резиновые Респиратор фильтрующий 2 1 1 1 12 2 4 1 3 9 20 9 4 2 шт. шт. шт. шт. шт. шт. шт. шт. шт. шт. шт. шт. шт. шт. 2 Изм. Кол.уч Лист №док. Подпись Дата Марка DS-200 d3/4, 120мм №30 “Труд 5” ФЭ ПЭА РУ-60М Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 75 21 22 23 24 25 26 27 Пневмошлем Очки защитные. герметичные Защитная мазь, банка Мыло хозяйственное, шт. Ветошь х/б, кг Вышка-тура Огнетушитель ОП-4(3) или ОВП-8з, ОП-10 (3) МИОТ-49 С-5 ХИОТ-6 ВРПА-01 шт. шт. шт. шт. шт. шт. шт. 2 2 2 6 5 1 8 Лист ознакомления персонала подрядной организации с ППР-2019-02/1 Договор № 18Y0643 от 15.03.2018г. Объект: РВС-2000 м³ №1/2 (инв. №560001) КСП-56 Заказчик: ООО «ЛУКОЙЛ-Коми» Подрядчик: ООО «Югорская строительная компания» Должность Ф.И.О. Подпись Дата Инв. № подп. Подпись и дата Взам. инв. № № п/п Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 76 Инв. № подп. Подпись и дата Взам. инв. № Изм. Кол.уч Лист №док. Подпись Дата Капитальный ремонт емкостного оборудования РВС-2000 м³ №1/2 КСП-56 Лист 77