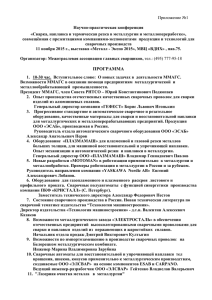

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «РОССИЙСКИЙ УНИВЕРСИТЕТ ТРАНСПОРТА» (РУТ (МИИТ) Институт транспортной техники и систем управления Кафедра «Технология транспортного машиностроения и ремонта подвижного состава» ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по дисциплине «Восстановление потребительских свойств объектов сервиса» На тему «Восстановление изношенных деталей» Вариант : “Муфта” . Москва, 2023 Содержание Цель и задачи курсовой работы ……………………………………. 3 Введение ……………………………………………………………... 3 Чертеж ………………………………………………………………... 5 Характеристики производства ……………………………………… 6 Маршрутный технологический процесс …………………………… 8 Вывод ……………………………………………………………….… 29 2 Цель курсовой работы - практическое изучение основ- ных принципов разработки технологии восстановления деталей, получение ин- женерных навыков в проектировании технологической оснастки и приспособ- лений для нанесения покрытий, ознакомление и практическое применение справочной информации и т.п. Введение Анализ транспортного машиностроения в сложившейся экономической ситуации показывает, что одним из направлений его развития является повышение конкурентоспособности выпускаемой продукции на внутреннем и мировом рынках. Ремонт представляет собой комплекс операции по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий и их составных частей. Необходимость и целесообразность ремонта автомобилей обусловлены прежде всего неравнопрочностью их составных частей. Известно, что создать равнопрочный автомобиль, все детали которого изнашивались бы равномерно и имели бы одинаковый срок службы, невозможно. Поэтому в процессе эксплуатации автомобили проходят на автотранспортных предприятиях периодическое техническое обслуживание и при необходимости текущий ремонт, который осуществляется путем замены отдельных деталей и агрегатов. Это позволяет поддерживать автомобили в технически исправном состоянии. 3 При длительной эксплуатации автомобили достигают такого состояния, когда их ремонт в условиях авторемонтного предприятия становится технически невозможным или экономически нецелесообразным. В этом случае они направляются в централизованный текущий или капитальный ремонт на авторемонтное предприятие. 4 5 1. Технологический процесс восстановления детали 1.1. Назначение детали и анализ условий её эксплуатации Основное назначение муфт — передача вращения и момента без изменения его величины и направления с одного вала на другой и с вала на свободно сидящую на нем деталь и обратно. Неподвижные глухие муфты предназначены для жесткого соединения строго соосных валов. Муфта выключения сцепления при нажатии на педаль сцепления перемещается по специальной направляющей втулке и контактирует тем самым с лепестками диафрагменной пружины или лапками корзины, выключая сцепление. Деталь испытывает динамические нагрузки, трения и вибрации. При восстановлении детали необходимо затратить минимум трудовых и материальных средств, при обеспечении максимального срока службы детали до ремонта. Поэтому при выборе способов восстановления следует рассмотреть все возможные способы, восстановления каждого дефекта. 1.2. Характеристика материала детали Муфта изготовлена из стали 30. Химические, механические, свойства чугуна приведены в таблицах 1.1, 1.2. Таблица 1.1 – Химический состав стали 30 по ГОСТ 1050-2013 Наимен Химический элемент и его процентное содержание, ование % и марка C Si Mn Fe P S материа ла 6 Сталь 0,27 30 0,35 - 0,17 - 0,37 0,5 - 0,8 остально до 0,03 е Механические свойства стали 30 Предел текучести, σ0,2 > 295 МПа Временное сопротивление разрыву, σв > 490 МПа Относительное удлинение при разрыве, δ5> 21 % Относительное сужение, ψ > 50 % Свариваемость, в основном определяется содержанием углерода и легирующих элементов (для сталей). С увеличением этих элементов свариваемость ухудшается, т.е. возрастает вероятность образования трещин в наплавленном металле и зоне термического влияния. Свариваемость низколегированных сталей может быть оценена по эквивалентному содержанию углерода (в %) по формуле: = 0,464 Износ сферической поверхности и торцов рычагов нажимного диска устраняют наплавкой. Не допускаются трещины и наличие сварочных швов, погнутость рычага, повышенный износ отверстия под игольчатый подшипник и сферической поверхности. Для муфты выключения сцепления не допускаются повышенный износ отверстия муфты под крышку подшипника ведущего вала коробки передач; износ шейки у под подшипник выключения сцепления; износ опорных торцов лап; обломы и трещины ушка под оттяжную пружину. 7 1.3 Выбор и обоснование способа восстановления изношенной детали Рациональные способы нанесения покрытий в зависимости от химического состава стали и вида термической обработки с учетом износа детали и толщины стенки в месте восстановления. 0,3 мм 1 мм 2 мм 10 мм Пм Пм Вд Ад Гм Гм Гд Рд Эк Пд Гп Вд Пд Вд –вибродуговая, Ад – аргонодуговая, Эк – электроконтактная, Рд – ручная дуговая, Пм – плазменная металлизация (напыление), Гм – газопламенная металлизация (напыление), Пд – плазменно-дуговая наплавка Таблица 2.1 – Выбор рационального способа восстановления детали Номер и наименование Примен Коэфф дефекта Принятый имый ициент способ ремонта способ долгове технико-экономичес восстан чности кой эффективности овления 1 Трещины и обломы ушка РР 0,86 под оттяжную пружину 0,87 Ручная дуговая 5 ДРД 0,81 сварка 0,35 0 РДС 0,42 0,31 4 8 РГС 0,49 0,13 8 ВДИ 0,62 0,25 0 Ж 0,60 0,63 7 2 Износ поверхности лап КК 0,59 по высоте 0,45 5 М 0,52 0,40 0 1.4 Разработка схемы технологического процесса ремонта изношенной детали Способ нанесения покрытий - ручная дуговая наплавка Толщина наносимого покрытия - 4 мм Припуск на мех. обработку - 1,1...1,7 ᵧ0 - 20…40 Прочность сцепления - 500 МПа Снижение уста- лостной прочности - 30% Твердость покрытия - 20…63 HRC 1.5 Выбор оптимального состава материала покрытия Электроды для ручной дуговой наплавки - VII группа Марка: УОНИ-13/55 9 Тип наплавленного металла: 30Г2ХМ / Э-55 Твердость: 210 НВ На эксплуатационные характеристики наплавленного слоя влияет ряд факторов. Первый фактор определяется величиной доли участия основного металла в наплавленном слое. Доля участия основного металла определяется из соотношения: = 20…40 % Второй фактор. С учетом доли участия основного металла в наплавлен ном слое можно определить расчетное содержание легирующего элемента в первом слое наплавленного металла: = 0,02*20 + 0,0015*(1-0,4) = 0,4 Третий фактор. При взаимодействии расплавленного металла с окружа- ющей средой происходит окисление и выгорание элементов в процессе горения дуги. Эти процессы учитываются коэффициентом перехода легирующих элементов в наплавленный металл Cф = nn * Ср = 0,2 * 0,4 = 0,08 10 1.6. Определение технологических параметров процесса нанесения покрытий Сила тока при наплавке IН может быть определена в зависимости от диаметра электрода (проволоки) и допустимой плотности тока в электроде Iн = (π*dэ^2*j )/ 4 = 31 А Значения допустимой плотности тока определяем по таблице 9 методички j = 10 А/мм2. Диаметр электрода для наплавки цилиндрических поверхностей определяем по таблице 11 по диаметру детали - 2 мм. Обычно для ручной дуговой наплавки Uн = 26 В. Коэффициент расплавления αр = 0,002 г/А*c= 7,2 г/А*ч Скорость подачи электродной проволоки Vэл = (4αр*Iн)/ π*dэ^2*ρ = 0,0025 см/с = 0,09 м/ч ρ – плотность металла электрода, г/см3 (для стали ρ =7,8 г/см3) Скорость наплавки определяется из соотношения Vнп = Vэл* Fэл/Fнп = 0,008 м/ч где: Fэл - электродной проволоки, мм2; Fнп – площадь наплавленного валика, мм2. Площадь наплавленного валика: Fнп = δ*S*a = 4*8*0,7 = 22,4 мм2 = 0,0224 м2 11 где:–заданнаятолщинанаплавленногослоя,мм;S–ширинавалика,мм; a– 20 коэффициент, учитывающий отклонение фактической площади сечения наплавленного слоя от площади прямоугольника; для наплавки под флюсом а = 0,6...0,7. Ширина валика S = (3...4) dэ = 8 Число оборотов наплавляемой детали, об/мин n = (1000*Vнп)/ (π*D*60) = 0,5 об/мин где: п – число оборотов наплавляемой детали, об/мин; D – диаметр наплавляемой детали, мм; Vнп – скорость наплавки детали, м/ч. Глубина проплавления hп определяется по формуле hп = 0,7*0,0112 √ ((0,24*Iн*Uн*3600)/Vнп) = 0,7*0,0112 √ ((0,24*31*30*0,8*3600)/8) = 0,2 где: Iн – ток наплавки, А; Uн – напряжение , В; – эффективный к.п.д. дуги; Vнп – скорость наплавки, м/ч (для ручной наплавки = 0,8; для наплавки под флюсом = 0,9; для автоматической наплавки в среде защитных газов = 0,7...0,75). площадь проплавления h2 Fпр = π*φпр*hпр = 1,2 мм2 где: пр – коэффициент формы проплавления; hп – глубина проплавления, мм. При большой силе тока наплавки и малом напряжении пр < 2 при небольших токах и повышенном напряжении пр > 2 12 1.7. Выбор технологического оборудования для нанесения покрытий Ручная наплавка, как правило, производится в стационарных условиях. В комплект оборудования поста для ручной электродуговой наплавки входит: источник питания, стол или манипулятор изделия, электрододержатель, сварочные провода, защитные приспособления, вспомогательный инструмент (зубило, молоток, стальные щетки). Для оснащения поста используется обычное оборудование для ручной электродуговой сварки. Рабочее место наплавщика оборудуется приточно-вытяжной вентиляцией. Сварочные посты для ручной дуговой сварке. Общий вид сварочного поста для ручной дуговой сварки постоянным током показан на рис.1. От сети 1 переменный трехфазный ток напряжением 220 и 380 В подается через рубильник 2 и предохранители к сварочному преобразователю 3 (или к сварочному выпрямителю 3'). Сварочный преобразователь состоит из электродвигателя и соединенного с ним сварочного генератора, вырабатывающего постоянный ток напряжением 25—40 В. Электродвигатель и сварочный генератор установлены на тележке и образуют агрегат, который называется сварочным преобразователем. 13 Рисунок 1. Сварочные посты для ручной сварки: 14 а — постоянным током от однопостового сварочного преобразователя или сварочного выпрямителя; б — то же от многопостового преобразователя; в — переменным током от однопостового сварочного трансформатора в однокорпусном исполнении; г —то же от однопостового сварочного трансформатора с отдельным регулятором (дросселем) Ток от сварочного генератора по гибким проводам 4 и 5 подводится к электрододержателю 7 и свариваемому изделию 6. Электрод о держатель служит для подвода тока непосредственно к электроду. Во время работы сварщик в левой руке должен держать щиток 8, защищающий лицо и глаза от лучей сварочной дуги. Вместо щитка часто применяют шлем, тогда левая рука сварщика остается свободной. Свариваемую деталь, если она невелика, кладут на металлический сварочный стол 10, к которому присоединяют второй провод от сварочного генератора. При возбуждении дуги свариваемое изделие, лежащее на металлическом столе, оказывается включенным в цепь сварочного тока. Для изменения сварочного тока в зависимости от диаметра электрода, выбираемого в соответствии с толщиной свариваемого металла, служит генератор 9, расположенный на корпусе сварочного преобразователя. При ручной дуговой сварке для зажима электрода и подвода к нему тока применяют электрододержатели (рис. 2), которые позволяют быстро заменить электрод без прикосновения к токоведущим частям и обеспечивают наименьшую длину остающегося огарка. Наиболее простой является конструкция вилочного и пластинчатого электрододержателей. 15 16 Рисунок 2. Электродержатели сварочного электрода. а — конструкции завода "Электрик"; б — конструкции В. А. Шебенко; в — конструкции Б. Ф. Сидорова; г — вилочного типа; д — пластинчатый, конструкции Л. Д. Гурвица; е — с винтовым зажимом, конструкции Б. Г. Филиппова; ж — для безогарковых электродов; з — кассета 1 — электрод; 2 — головка; 3—маховичок; 4 — рукоятка; 5 — винт; 6 —провод; 7 —стальной пруток; 8 — стальная полоса; 9 — стальной стакан; 10 — керамическая и асбсстоцементная плитка с отверстиями; 11 — стальной пруток электрододержателя; 12 — графитовая пластинка; 13 — стальное донышко 17 Электрододержатели, снабженные устройством для выключения сварочного тока во время смены электрода, обеспечивают большую безопасность работы. Выключающее устройство состоит из латунного стержня, вмонтированного в рукоятку; при вращении подвижной части рукоятки стержень выворачивается из контактной втулки, имеющейся в другой части рукоятки, размыкая цепь сварочного тока. Рисунок 3. Сварочный щиток. Щиток и маска (рис. 3) защищают лицо сварщика от лучей сварочной дуги и брызг расплавленного металла. Их изготовляют из фибры черного матового цвета и пластмассы. В щиток и маску вставляют темное защитное стекло — светофильтр. Сварочные провода (кабели) служат для подвода тока от сварочного преобразователя или трансформатора к электрододержателю и изделию. Электрододержатели присоединяются к гибкому изолированному кабелю, сплетенному из большого числа медных, отожженных и облуженных проволок диаметром 0,18— 0,2 мм. Для сварки низкоуглеродистых сталей применяют электроды типов Э42, Э42А, Э46 с рутиловыми, фтористокальциевыми, руднокислыми и 18 органическими покрытиями. Электрод должен обеспечивать равнопрочность сварочного соединения с основным металлом, бездефектные швы, заданный состав металла шва. При сварке угловых швов толстого металла и первого слоя многослойного шва, когда скорость охлаждения достаточно велика, предварительно подогревают основной металл для предупреждения появления закалочных структур и кристаллизационных трещин. Среднеуглеродистые стали (с содержанием углерода от 0,26 до 0,45 %) сваривают проволокой с пониженным содержанием углерода (от 0,08 до 0,1 %), применяют швы с разделкой кромок, небольшой ток; при этом стремятся получить неглубокий провар, чтобы уменьшить долю основного металла в шве. Эти мероприятия снижают содержание углерода в металле шва и предупреждают появление кристаллизационных трещин. Применяют также предварительный и сопутствующий подогрев. 19 1.8. Технологическая оснастка для восстановления изношенной детали Рисунок 1.6 – токарный станок 16К20 Станок токарно-винторезный 16К20 относится к категории универсального металлорежущего оборудования, пригодного к выполнению целого ряда операций. Заложенные в конструкцию характеристики токарного станка 16К20 позволяют эффективно использовать его для точения поверхностей при длине заготовки до 2000 мм и массе до 1300 кг как цилиндрической, так и конусной формы. Также он может быть использован для отрезания заготовок, подготовки отверстий, подготовки различных видов резьбовых соединений – метрической, дюймовой, модульной и питчевой. Возможности станка позволяют получать резьбы с различным шагом. Так, возможна нарезка модульных и питчевых резьб с шагом от 0,5 до 56, дюймовых резьб с шагом от 0,5 до 112 ниток на дюйм и метрических с шагом 0,5 – 112 мм. Токарно-винторезный станок обладает классом точности Н, обеспечивает отклонение от цилиндричности не более чем на 7 мкм, 20 конусности – не более 20 мкм на 300 мм, торцевой поверхности – 16 мкм на диаметре 300 мм. Таблица 1.7 - Основные технические характеристики станка 16К20 Диаметр обработки над станиной, мм 400 Диаметр обработки над суппортом, мм 220 Расстояние между центрам 1000 / 1500 Класс точности по ГОСТ 8-82 Н Размер внутреннего конуса в шпинделе Морзе 6 М80* Конец шпинделя по ГОСТ 12593-72 6К Диаметр сквозного отверстия в шпинделе, мм 55 Максимальная масса заготовки, закрепленной в 300 патроне, кг Максимальная масса детали, закрепленной в центрах, 1 300 кг Число ступеней вращения шпинделя, шт. 23 Число ступеней частот обратного вращения шпинделя 12 Пределы частот прямого вращения шпинделя, мин-1 12,5 - 2 000 Пределы частот обратного вращения шпинделя, мин-1 19 - 2 420 Число ступеней рабочих подач - продольных 42 Число ступеней рабочих подач - поперечных 42 Пределы рабочих подач - продольных, мм/об 0.7 - 4,16 Пределы рабочих подач - поперечных, мм/об 0,035-2,08 Число нарезаемых метрических резьб 45 Число нарезаемых дюймовых резьб 28 Число нарезаемых модульных резьб 38 Число нарезаемых питчевых резьб 37 Число нарезаемых резьб - архимедовой спирали 5 Наибольший крутящий момент, кНм 2 21 Наибольшее перемещение пиноли, мм 200 Поперечное смещение корпуса, мм ±15 Наибольшее сечение резца, мм 25 Мощность электродвигателя главного привода 10 кВт Мощность электродвигателя привода быстрых 0,75 или 1.1 перемещений суппорта, кВт Мощность насоса охлаждения, кВт 0,12 Габаритные размеры станка (Д х Ш х В), мм 2 812 / 3 200 х 1 166 х 1 324 Масса станка, кг 3 035 22 2. ВЫБОР РЕЖИМОВ И СПОСОБОВ ТЕРМООБРАБОТКИ И УПРОЧНЕНИЯ 2.1 Термообработка после сварки и наплавки После наплавки проволокой на деталь «Муфта», необходимо провести высокий отпуск, для того чтобы снять внутренние напряжения и выровнять структуру. Стали нагревают до температуры 600-660 градусов, производят выдержку 2-2,5 м на каждый мм сечения, далее охлаждают с печью или на спокойном воздухе. Скорость нагрева под отпуск будет зависеть от того, насколько сталь склонна к образованию трещин при закалке. Скорость охлаждения будет зависеть от химического состава стали. Допускается проводить отжиг всего изделия, включая сварочные швы. Подобный отжиг проводят, если необходима более мелкозернистая структура, чем до сваривания. 23 3. НОРМИРОВАНИЕ СВАРОЧНЫХ И НАПЛАВОЧНЫХ РАБОТ 3.1 Состав нормы времени Силу сварочного тока 𝐼св = 𝑗 • 𝐹э где j = 50 – 75 А / мм2 - плотность тока; принимаем j = 60 А/мм2. Fэ = π • dэ2 / 4 = 3.14•22 / 4 = 0,2 мм2 - площадь поперечного сечения. Iсв = 60 • 0,2 = 30 А Коэффициент наплавки ан и коэффициент расплавления ар. 𝑎ℎ = ар (1 − φ); где ар = 3. 0 + 0, 08 • 𝐼св / 𝑑э = 3 + 0. 08 • 30/2 = 4, 2 г/ φ = 0.1 -0.15 - коэффициент потерь на угар и разбрызгивание. Принимаем φ= 0.1; ан =4,2(1-0.1) = 3,78 г/(А • ч). Ширина е наплавляемого одиночного валика в мм: е = (1. 2 − 1. 5) 𝑑э, при Uд =(12-15)В и е = (1.5-2.0) при Uд = (15-22)В. Для Uд = 20В принимаем е = 2,0 мм. Площадь Fн валика наплавленного металла 𝐹н = 0, 75 • 𝑒 • 𝑔 = 0, 75 • 2. 0 •1, 25 = 2, 44 мм2 Общая площадь F наплавки 𝐹 = 𝐿• ℎн = 30 • 1, 75 = 52, 5 мм2 Количество «a» валиков (оборотов) наплавленного металла с учетом перекрытия П = 0,5 𝑎 = 𝐿 / 𝑒 • П = 30 / 2. 0 • 0. 5 = 30 валиков Скорость Vп подачи проволоки: 24 𝑉п = 4𝑎р• 𝐼св/ π • 𝑑э2 • р где р = 7,8 г/см³ плотность стали. 𝑉п = 4 •8. 6• 105/ 3. 14 • 2. 02 • 7. 8 = 36. 87 м/ч Линейная скорость наплавки Vн из соотношения Fн / Fэ = Vп / Vн, откуда 𝑉н = 𝐹э − 𝑉п / 𝑉н где , Fэ = π • dэ2 / 4 = 3.14 • 2.02 / 4 = 3,14 мм2 - площадь поперечного сечения электродной проволоки. 𝑉н = 3. 14 • 36. 872 / 2. 44 = 47. 44 м/ч Частота вращенияn наплавленной детали 𝑛 = 1000 • 𝑉н / π • 60 • 𝐷 = 1000 • 47, 44 / 3. 14 • 60 • 40 = 6, 29 об/мин Основное время t наплавки 𝑡 = 2 • 𝐿 / 𝑙 • 𝑛 = 2 •30 / 2, 0 • 6, 29 = 4, 76 мин. Масса σн наплавленного металла σн = 𝐹 • π • 𝐷 • 𝑝 = 52. 5 • 3. 14 • 40 • 7. 8 • 10 − 3 = 51, 4 г. Производительность наплавки σ = ан • 𝐼св = 7. 74 • 105 = 812. 7 г/ч. 4. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ДУГОВОЙ СВАРКЕ И НАПЛАВКЕ При любых работах со сварочным оборудованием нужно беречь себя и окружающих людей. Обеспечить безопасность при сварке - жизненно необходимо, и это не дежурная фраза, а жесткая реальность. Вопросы [сварочной безопасности] требуют внимательного рассмотрения и 25 неукоснительного соблюдения вне зависимости от уровня квалификации сварщика и объема выполняемых работ. Сварочный аппарат, электроды, кабели, горелки и редукторы – главные материальные части успешного сварочного труда. Главные, но не единственные! Сварочные работы представляют реальную опасность для здоровья сварщика, а вот избежать этих опасностей вовсе не сложно. Если высказаться коротко, то техника безопасности при сварочных работах сводится к очевидным истинам. Нельзя наплевательски относиться к своему организму. Нельзя приступать к работе и открывать сварочный кейс, думая только о сварке. Основные сварочные опасности и методы их профилактики 1. Электробезопасность при сварке необходимо обеспечить для предотвращения даже случайной возможности поражения током – как самого сварщика, так и окружающих (напарника и т.д.) Для этого: ⎯ Регулярно проверяйте исправность изоляции кабелей, электродержателей и надежность всех контактов до начала работ ⎯ Отключайте сварочное оборудование во время простоя, перемещения, обеденного перерыва и т.д. ⎯ Все замеченные неисправности устраняйте строго после полного обесточивания аппарата ⎯ Пользуйтесь спецодеждой – рукавицами из искростойких материалов, обувью из кожи и войлока, спецовкой из рекомендованных материалов, при необходимости – каской. ⎯ Не работайте под дождем (или снегом), даже если ваш аппарат «так умеет». Сварка при повышенной влажности – не только на улице в непогоду, но и внутри бойлерных, градирен, подвалов и т.д. - требует специальных навыков и большого опыта, иначе можно и электротравму получить, и оборудование серьезно испортить. 26 2. Оптическая безопасность Сейчас разработаны отличные маски типа «Хамелеон» с автоматической регулировкой прозрачности щитка – он затемняется только при зажигании дуги. В таких масках и работать одно удовольствие, и результат работы качественный, и подносить ее к лицу туда-сюда без конца не надо, и степень затемнения можно самостоятельно настроить. Так нет же! С потрясающим упорством многие начинающие сварщики хватают перед зажжением дуги дедовский щиток – и «зайчики кровавые в глазах» обеспечены на несколько суток вперед… Даже если вы работаете нечасто, купите себе современную маску для комфортной, качественной и безопасной сварки – у вас ведь нет запасных глаз, правда? Кроме маски, не стоит пренебрегать очками, их одевают для защиты лица при зашкуривании свариваемых изделий. Случайно отлетевший металлический заусенец или кусочек окалины может быть очень болезненным – очки подстрахуют вас от такой неприятности. 3. Пожарная безопасность Сюда можно включить и защиту от возможных ожогов путем использования спецодежды, обуви, масок и специальных ширм. Будьте особо внимательны при зажигании дуги и во все время ее горения – это период повышенной опасности, не отвлекайтесь при работе. С опытом брызг расплавленного металла при работе будет все меньше, но даже сварщики с многолетним стажем не работают с расстегнутым воротом и закатанными рукавами – учтите это! Не ленитесь надеть рукавицы даже для контакта с кажущимся холодным металлом, а уж тем более при работе. У вас ведь только две руки, и ожоги на них не входят в ваши сварные планы, верно? 4. Специальная безопасность. К ней относится: 27 ⎯ Защита от возможного взрыва при работе в замкнутом пространстве (металлической цистерне и т.д). ⎯ Защита органов дыхания при работе с выделением вредных газов (оксиды марганца, хрома и пр.), для чего применяются респираторы типа «Снежок», совместимые со сварочными масками и удобные в работе. ⎯ Защита при возможной работе на высоте – стандартные средства высотной безопасности (монтажные пояса, страховка) следует использовать в сочетании с повышенной осторожностью. На сварщике надета спецодежда, маска, его движения и углы обзора ограничены – при высотных работах пословица «тише едешь – дальше будешь» очень актуальна. Берегите себя – безалаберность может стать причиной серьезной травмы. А вот мастерство вполне совместимо с осторожностью и аккуратностью. 28 Заключение В курсовом проекте был разработан процесс ремонта детали Муфта методом ручной наплавки, проведены расчеты методов наплавки изношенных поверхностей детали. Рассчитаны параметры наплавок, их подобрано оборудование и материалы. Изучены требования техники безопасности при производстве сварочных работ. В данной работе произведено овладение методикой и получены навыки самостоятельного решения конкретных задач, связанных с процессами изготовления и ремонта. 29 Список используемых источников 1. Засыпкин В.В. Технологические методы повышения износостойкости и восстановления деталей машин. Ч.1. М.: МИИТ, 1994, 164 с. 2. Восстановление деталей машин. Справочник/Под ред. Ф. И. Пантелеенко. М.: Машиностроение, 2003, 246 с. 3. Толстов И.А., Коротков З.А. Справочник по наплавке, Челябинск, Металлургия, 1990. 381с. 4. С.А. Куркин, В.М. Ховов, А.М. Рыбачук. Технология механизации и автоматизации производства сварных конструкций. Атлас. М.: Машиностроение, 1989, 327 с. 5. Акулов А.И., Бельчук Г.А., Демянцевич В.П. Технология и оборудование сварки плавлением, М.: Машиностроение, 1977. 6. Нассонов В.С. и др. Автоматическая вибродуговая наплавка. М.: Колос, 1972. 7. Шадричев В.А. Основы технологии автостроения и ремонта автомобилей. Л,: Машиностроение, 1976. 8. Тылкин М.А. Справочник термиста ремонтной службы. М.: Металлургия 1981. 9. Общемашиностроительные нормативы времени на полуавтоматическую электродуговую сварку под слоем флюса. М.: Судпромгиз, 1959. 10. Макеев М.Г. Руководство к выполнению курсовой работы. М.: Машиностроение, 1968. 11. Юрьев В.П. Справочное пособие по нормированию материалов и электроэнергии для сварочной техники. М.: Машиностроение, 1972. 12. Сварка в машиностроении. Справочник в 4-х томах. Т. 3. М,: Машиностроение, 1978. 30