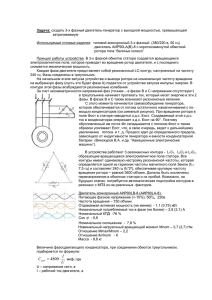

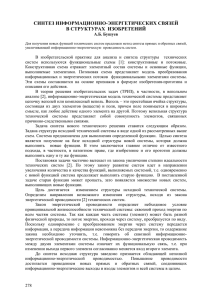

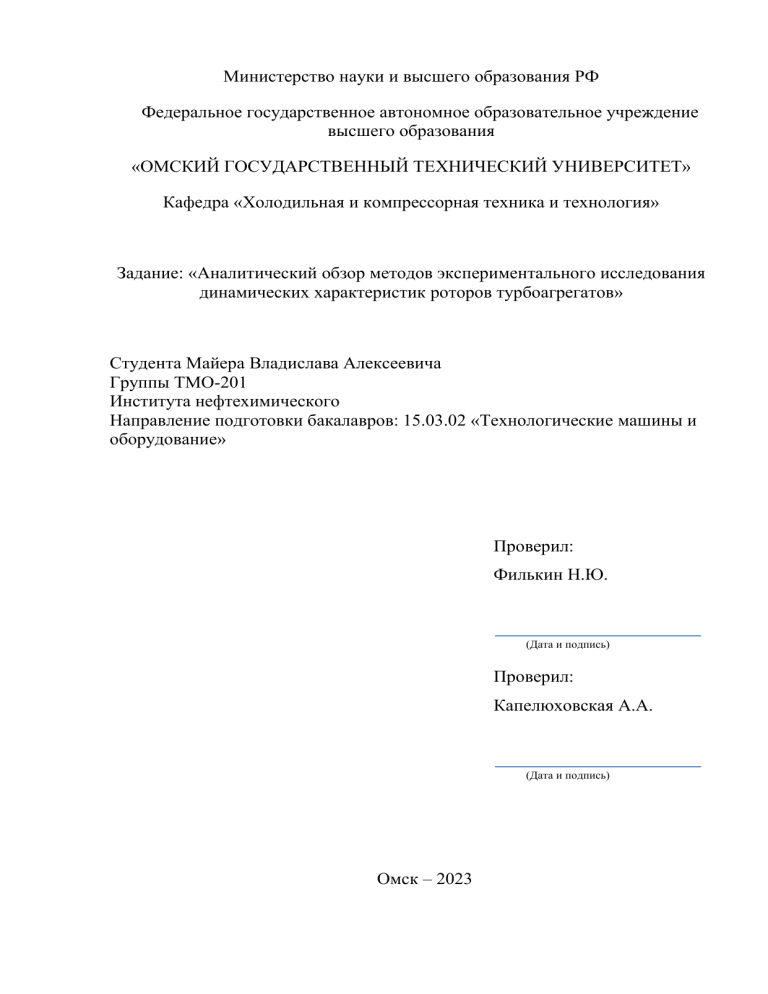

Министерство науки и высшего образования РФ Федеральное государственное автономное образовательное учреждение высшего образования «ОМСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Кафедра «Холодильная и компрессорная техника и технология» Задание: «Аналитический обзор методов экспериментального исследования динамических характеристик роторов турбоагрегатов» Студента Майера Владислава Алексеевича Группы ТМО-201 Института нефтехимического Направление подготовки бакалавров: 15.03.02 «Технологические машины и оборудование» Проверил: Филькин Н.Ю. (Дата и подпись) Проверил: Капелюховская А.А. (Дата и подпись) Омск – 2023 Содержание Введение...................................................................................................................3 1.Метод балансировки............................................................................................4 2. Определения вибраций роторов с использованием датчиков вала.............12 3. Исследования динамических свойств вращающегося ротора путем изменения упругих свойств его опоры и измерения прогибов частоты вращения ротора....................................................................................................14 Заключение ............................................................................................................18 Список использованных источников...................................................................19 2 Введение Работа любого двигателя сопровождается вибрациями. Сильные вибрации могут приводить к нарушению работоспособности двигателя и его систем, а передаваясь через узлы подвески, оказывать отрицательное воздействие на конструкцию планера, приборное и радиотехническое оборудование, вызывать утомление экипажа и пассажиров. Поэтому уровень вибраций двигателей строго регламентируется и контролируется. Главным источником возбуждения поперечных колебаний ГТД является неуравновешенность вращающихся роторов. Уровень вибрации растёт с увеличением неуравновешенности, зависит он и от частоты вращения, интенсивно вращения. Переход возрастая через в окрестности критические критических частот вращения может частоты сопровождаться существенным возрастанием амплитуд вибрации. Обеспечение допустимого уровня вибрации является од- ной из важных проблем динамики ГТД, с которой приходится сталкиваться на этапах проектирования и доводки. Вынужденные изгибные колебания ротора происходят в условиях сложного динамического взаимодействия множества конструктивных элементов двигателя, которые необходимо учитывать при моделировании. Рассмотрим их детальнее. Цель данного практического исследования - аналитический обзор методов экспериментального исследования динамических характеристик роторов турбоагрегатов. 3 1.Метод балансировки Как известно, метод балансировки (т е совокупность условий и ограничений, в соответствии с которыми определяются значения корректирующих масс, и выполняется коррекция начального дисбаланса) выбирается в зависимости от того, относится ли данный ротор к категории жестких или гибких роторов. Балансировка является завершающим и важнейшим этапом производства любого ротора. Особенно, если речь идет о гибких роторах турбомашин, работающих при частоте вращения, которая выше первой критической частота. В качестве критерия качества балансировки обычно принимается уровень остаточной вибрации вала ротора или его опор, в зависимости от традиций измерения и нормирования вибрации турбоагрегатов. Однако, в условиях глобализации промышленного производства, возникает необходимость выработки единого критерия качества балансировки, который бы позволял устанавливать нормы на качество уравновешивания независимо от используемых замеров вибрации и типа разгоннобалансировочного стенда РБС. В качестве такого критерия еще в конце 70-х годов профессором Клаусом Федерном был предложен т.н. “остаточный модальный дисбаланс” (ОМД), что было отражено в ISO 5343 [1], который предусматривал оценку качества балансировки по степени достигнутой компенсации основных форм колебаний ротора, оказывающих влияние на вибрационное состояние ротора. Расчет ОМД на выбранной частоте (критической или рабочей) осуществляется на основании пробных пусков с установкой балансировочных грузов в различные плоскости коррекции ротора. Для его оценки используется плоскость, дающая максимальное изменение вибрации на единицу 4 установленного груза (модуль коэффициента влияния). Для получения ОМД необходимо уровень остаточной вибрации умножить на полученный в выбранной плоскости модуль коэффициента влияния. Умножив полученное значение ОМД на радиус установки груза можно получить эквивалентный модальный дисбаланс, который и используется в качестве критерия качества балансировки. Основными преимуществами нормирования качества балансировки по ОМД являются: 1. Независимость от динамических характеристик опор РБС; 2. Независимости от метода измерения вибрации. В настоящий момент рекомендации к требуемому качеству балансировки гибких роторов по методу ОМД установлены в [2, 3]. Массовому внедрению данного метода нормирования в практику препятствуют некоторые проблемы, решением которых активно занимаются ведущие мировые производители турбомашин в ряде случаев с участием российских ученых [4–5]: 1. Использование ОМД в качестве критерия качества балансировки по [2, 3] существенно увеличивает продолжительность балансировки как технологической операции; 2. Отсутствуют критерии к выбору плоскостей коррекции, обладающих максимальной чувствительностью к той или иной форме колебаний ротора, необходимых для определения ОМД; 3. Не решена проблема нормирования качества балансировки на рабочей частоте вращения и т.д. К сожалению, многие российские заводы зачастую пренебрегают вопросами развития методов балансировки и нормирования ее качества, продолжая пользоваться методиками, разработанными более 30 лет назад, причем часто ошибочно. 5 Между тем, переход к нормированию вибрации по ОМД помог бы поднять уровень отечественных специалистов, занятых балансировкой роторов на РБС, а также повысить качество самой балансировки. В качестве примера рассмотрим случай балансировки ротора низкого давления турбоагрегата типа К-300 (рис. 1) в вакуумном разгоннобалансировочном стенде (РБС). Для моделирования динамических свойств ротора была создана его модель в программном пакете DyRoBeS, который позволяет решать практически все вопросы роторной динамики. Рисунок 1 - Общий вид ротора низкого давления т/а К300 с указанием номеров плоскостей коррекции Особенностью динамики рассматриваемого ротора является то, что в условиях РБС в вертикальном направлении он работает под влиянием второй формы колебаний, а в горизонтальном – под влиянием третьей формы колебаний. Это горизонтальное направление – 3426, Вертикальное направление – 4169. Если прохождение ротором первой и второй критических частот в горизонтальном направлении не отражается на АФЧХ опор ротора в вертикальном направлении (в котором производится измерение вибрации), то прохождение третьей критической частоты в горизонтальном направлении, которая характеризуется значительными смещениями консольных участков 6 ротора, приводит к очень сильной реакции ротора как в горизонтальном, так и вертикальном направлении. Таким образом, вибрация рассматриваемого ротора вблизи 3000 об/мин может быть обусловлена влиянием сразу двух собственныхформ. При правильной последовательности балансировочного процесса значительного влияния третьей формы можно избежать. Однако любая ошибка в выборе плоскостей коррекции и/или систем балансировочных грузов, может привести к интенсивным колебаниям ротора именно по третьей форме. Это, в свою очередь, станет причиной целого ряда проблем: большое количество балансировочных пусков, неверное распределение балансировочных грузов по длине ротора, а при изменении граничных условий (соединении ротора с другими роторами) достигнутое равновесие будет нарушено, что приведет к высокой вибрации ротора в эксплуатации. Именно это и произошло в ходе балансировки рассматриваемого ротора. Балансировку ротора начали сразу на 2350 об/мин, где наблюдался высокий уровень вибрации (до 15 мм/с), которая носила противофазный характер, т.е. была обусловлена колебаниями ротора по 2-й форме. Предварительное устранение дисбаланса по первой форме при этом не производилось (в журнале балансировки таких данных не содержится). После снижения вибрации на 2350 об/мин за счет установки кососимметричной системы грузов в крайних плоскостях ротора (II и V) разница фаз вибрации на опорах составила около 90 градусов. Для дальнейшего снижения вибрации на ротор были установлены грузы на полумуфты (плоскости коррекции I и VI), грузы в центре пролета ротора (плоскости III и IV) и симметричная система грузов в крайние плоскости коррекции ротора. Всего же потребовалось 32 балансировочных пуска для приведения вибрации к допустимым уровням. Таким образом, для снижения вибрации опор на ротор ставились грузы и их системы, приводящие к возбуждению, прежде всего, третьей критической частоты рис. 2. 7 Обращают на себя внимание значительные грузы на полумуфтах и Vобразный характер установки грузов. Остаточная вибрация опор ротора после проведенной балансировки (достигнутое качество уравновешивания) была более чем удовлетворительной – менее 1 мм/с во всем диапазоне частот вращения до 3000 об/мин. Однако при пуске турбоагрегата уровень вибрации на опорах ротора превышал 6 мм/с, что в 2,5…3,0 раза выше установленных норм. Таким образом, ротор был отбалансирован некорректно. Естественно, что и нормирование качества балансировки по ОМД в данном случае показало бы хорошее качество уравновешивания, поскольку уровень ОМД напрямую зависит от уровней остаточной вибрации. Рисунок 2 - АФЧХ опор ротора при установке различных систем грузов: 1. Симметричная пара грузов в плоскостях III и IV; 2. Распределенная по первой форме система грузов в плоскостях II–V; 3. V-образная система в плоскостях II–V; 4. Симметричная пара грузов в плоскостях I и VI; 5. Кососимметричная пара грузов в плоскостях II и V 8 Необходимо отметить, что приведены графики только для одно опоры, т.к. из-за симметричной конструкции ротора и одинаковых свойств опор ротора их реакция на данные системы грузов была идентичной. Рост вибрации в районе 3000–3300 об/мин только при установке системы №5 обусловлен колебаниями ротора по 2-й форме. В остальных случаях – колебаниями по 3-й форме. Однако внедрение в практику балансировки роторов метода нормирования по ОМД, при условии составления корректных инструкций, или, по крайней мере, учет этого метода в ходе балансировки ротора позволил бы избежать допущенных ошибок. Как показали исследования, проведенные в УрФУ, для корректного и успешного внедрения метода нормирования качества балансировки по ОМД необходимо максимально использовать ортогональные системы грузов и исключать установку грузов или систем грузов, которые способны вызвать колебания по нескольким формам колебаний. Оптимальный порядок балансировки рассматриваемого ротора при этом должен быть следующим: 1. Устранение распределенной первой системы максимальноортогональной формы грузов к по первой колебаний всей форме ротора длине колебаний установкой ротора, ротора. т.е. Из представленного рисунка выше видно, что распределенная система при одинаковом влиянии на вибрацию при прохождении 1-й критической частоты в 2 раза меньше влияет на вибрацию в районе рабочей частоты вращения (по сравнению с системой №1), что благоприятно сказывается на последующих этапах балансировки. Эта же система используется в дальнейшем для оценки ОМД по первой форме колебаний. 2. Устранение вибрации вблизи рабочих частот вращения (вблизи второй критической частоты) при помощи кососимметричной системы грузов в крайних плоскостях коррекции ротора. Эта же система используется 9 в дальнейшем для оценки качества балансировки на рабочей частоте вращения. 3. Окончательная подбалансировка ротора (при необходимости) в том числе с использованием полумуфт. Как для уже спроектированных, так и для вновь проектируемых роторов подбор соответствующих систем грузов необходимо осуществлять на основе численного моделирования. Таким образом, такой подход приближен к методу балансировки по формам, но ориентирован на вибрацию опор (динамическую нагруженность) РБС в зависимости от быстроходности и массы роторов. При этом он максимально отвечает физике колебаний ротора и помогает избежать грубых ошибок в ходе балансировки ротора. Итак, необходимо прийти к следующему обоснованному выводу. Действующие сегодня методы балансировки и подходы к нормированию качества балансировки гибких роторов не достаточно обоснованы. Метод оценки балансировки по уровню вибрации опор стенда для гибких роторов не может пересчитываться пропорционально жесткости опор стенда и реальной жесткости опор агрегата, так как меняются значения критических скоростей вращения и прогибы роторов при изменении жесткости опор. Можно сделать вывод, что ротор, перенесенный на более податливые опоры, может иметь вибрации как меньше, так и больше, чем установленный в камере РБС. Введение неких коэффициентов пересчета также некорректно, как и некорректно предъявлять требование к уровню вибрации в РБС аналогичное вибрации в агрегате. В настоящее время специалистами УрФУ совместно со специалистами УТЗ ведутся расчетные исследования методики с последующей проверкой на РБС. При этом необходимо отметить, что: 10 1. Нормирование качества балансировки по ОМД не решает проблем, связанных с правильностью выбора плоскостей коррекции и корректностью проведенного уравновешивания ротора. 2. Переход на нормирование качества балансировки по ОМД невозможно и бессмысленно без повышения уровня персонала, осуществляющего балансировку. 3. При оценке ОМД ротора рекомендуется максимально использовать ортогональные системы грузов и расчетные методы подготовки процесса балансировки 11 2. Определения вибраций роторов с использованием датчиков вала В настоящее время качественно выросли возможности экспериментального определения вибраций роторов с использованием датчиков вала [6]. Применение датчиков вала позволяет решить ряд задач автоматически, в то время как при отсутствии датчиков вала эти задачи требуют специальных измерений и при этом не обеспечивают необходимой точности результатов предсказаний дефектов или необходимой величины параметров коррекции (центровки, зазоров, толщин покладок и прю). Речь, прежде всего, идет о расцентровках роторов по полумуфтам, которые однозначно связаны с расцентровками опор [7,8]. Последние, в свою очередь, практически однозначно определяют положение вала в расточке подшипников. А положение вала в расточке подшипников однозначно связано со статическими реакциями опор. Отсюда легко перейти к переменным напряжениям от собственного веса и от технологических отклонений в центровке роторов. Частота изменения этих напряжений 50 Гц. Так же речь идет о динамических перекосах роторов, которые могут быть легко измерены в зоне шеек вала с помощью тех же датчиков вала. Аппроксимируя колебания вала в любой момент времени специальными численными сплайнами в виде функций аналогичных Эрмитовым [7], можно оценить мгновенную линию его динамического прогиба и по второй производной дать оценку его дополнительным изгибным напряжениям. Поскольку фаза колебаний вала фиксируются отметчиком, который связан с оборотами, то при преимущественной оборотной вибрации легко сложить временные реализации напряжений. Также несложно добавить напряжения от неравножесткости и других дефектов вала, если они зафиксированы. Наиболее сложная ситуация с несинхронными колебаниями, у которых нет смысла говорить о фазе, но для 12 любой временной реализации для напряжений так же можно определить спектр и выявить вклад автоколебательной или любой другой составляющей. Обычно нас интересуют напряжения в шейках вала, сварных швах и болтах полумуфт. Кроме того, можно рассмотреть и напряженное состояние самой полумуфты. К переменным изгибным напряжениям можно добавить переменные напряжения кручения. Такой подход предлагается впервые. Нам не известны ни отечественные, ни западные публикации на эту тему. Оценка напряжений предполагает перейти к новым нормативным документам и представить принципиально новые методы контроля и диагностики оборудования. Ведь, ни вибросмещения, ни скорости вибросмещений, ни тем более статические напряжения не дают нам полного представления об уровне надежности любого элемента. В то время как уровень динамических напряжений в заданных точках ротора (валопровода) вместе со статическими напряжениями дает нам достаточно полное представление об уровне динамической надежности данных элементов. Для полной оценки надежности системы переменные напряжения валов в поле следует рассмотреть статических и переходных центробежных и температурных полей и соответствующих напряжений. Такой подход позволит производить контроль машин любого класса, имеющих конструктивные, эксплуатационные, технологические и любые другие случайные дефекты роторов, появление или развитие которых немедленно скажется на изменении трендов роторов. Так же данный подход позволит дать оценку опасности того или иного дефекта или конструктивной недоработки, установить критерии допустимого их значения. Отработка данного подхода предотвратит формальные остановы турбоагрегатов по устаревшим критериям, а та же требует разработки новой нормативной базы, изменения ряда позиций ПТЭ и пр. 13 3. Исследования динамических свойств вращающегося ротора путем изменения упругих свойств его опоры и измерения прогибов частоты вращения ротора Способ исследования динамических свойств вращающегося ротора путем изменения упругих свойств его опоры и измерения прогибов частоты вращения ротора был разработан в 1961 году Н.В. Григорьевым При реализации данного способа измеряется величина эксцентриситета ротора. Производится замер прогибов ротора, работающего на жестких опорах как при прямом, так и при обратном ходах. На основании этих замеров строится кривая зависимости прогибов от частоты вращения ротора. Затем одна из жестких опор демонтируется и заменяется нелинейным демпфером. Снова замеряются прогибы ротора как при прямом, так и при обратном ходах. Указанным способом невозможно изменить упругие свойства опоры непосредственно в процессе работы установки. Для осуществления указанного способа необходимо произвести замену опоры на нелинейный демпфер, что предполагает прекращение работы ротора, изменение конструкции ротора и наличие двух различных опор, что весьма дорогостояще для авиационных ГТД. в способе исследования динамических свойств вращающегося ротора, например газотурбинного двигателя, путем изменения упругих свойств его опоры и измерения прогибов и частоты вращения ротора, при достижении частоты вращения ротора, составляющей 0,85...0,9 от критической, прикладывают к ротору осевую нагрузку, а при достижении прогиба, соответствующего частоте вращения 1,1...1,2 от критической, снимают осевую нагрузку. 14 Такое осуществление способа позволяет непосредственно в процессе работы ГТД изменять податливость нелинейной опоры, что значительно снижает динамические прогибы роторов и вибрационные нагрузки на опоры. Необходимость приложения осевой нагрузки к ротору при достижении частоты его вращения, составляющей 0,85...0,9 от критической частоты вращения (nкр) объясняется тем, что на частоте вращения свыше 0,9 от nкр резко возрастают прогибы ротора, приводящие к повышенным вибрациям турбомашины. До частоты вращения 0,85 от nкр величина прогибов ротора имеет допустимые значения и изменение амплитудно-частотной характеристики (АЧХ) ротора путем приложения к ротору осевой нагрузки не имеет смысла. Снятие осевой нагрузки при частоте вращения ротора, равной 1,1...1,2 от nкр обусловлено тем, что при частоте вращения ротора более 1,2 от n кр, АЧХ ротора с приложенной осевой нагрузкой и АЧХ ротора без приложенной осевой нагрузки сходны по своим свойствам, а при частоте вращения ротора меньше 1,1 от nкр имеют место быть большие прогибы ротора, приводящие к повышенным вибрациям турбомашины. На рисунке 3 показана принципиальная схема установки для реализации данного способа. Рисунок 3 - Принципиальная схема установки 15 На рисунке 4 представлены амплитудно-частотные характеристики (АЧХ) ротора при различных значениях податливости опоры с нелинейным демпфером: кривая 1 - АЧХ ротора при значении критической частоты вращения = nкр (при отсутствии осевой нагрузки); кривая 2 - АЧХ ротора при значение критической частоты вращения = n'кр(с приложенной осевой нагрузкой); кривая 3 - АЧХ ротора в результате реализации данного способа. Рисунок 4 - АЧХ ротора при различных значениях податливости опоры с нелинейным демпфером Ротор ГТД содержит вал 1 с диском 2, установленный на жесткую опору 3, и нелинейную опору 4. К диску примыкает емкость 5, заполненная воздухом, соединенная с баллоном со сжатым воздухом 6 посредством клапана 7. Последний имеет обратную связь 8 с валом 1. Для замера прогибов ротора жесткая опора 3 снабжена датчиком виброперемещений 9. Способ осуществляют следующим образом. Производят запуск ГТД и экспериментальным путем измеряют значение критической частоты вращения nкр при отсутствии осевой нагрузки на нелинейную опору 4, а также строят АЧХ ротора (кривая 1 на рис. 4). При последующем запуске при достижении значительных прогибов ротора, соответствующих частоте вращения ротора 0,85...0,9 от n кр, 16 срабатывает клапан 7 и емкость 5 наполняется сжатым воздухом из баллона 6. Возникающая при этом осевая сила, приложенная к диску 2, смещает ротор, что приводит к изменению податливости нелинейной опоры 4. Это приводит к изменению АЧХ ротора (кривая 2 на фиг.2) и, как результат, к изменению значения критической частоты вращения ротора от значения nкр до значения n'кр и уменьшению виброперемещений, фиксируемых датчиком 9 при дальнейшем увеличении частоты вращения ротора. При достижении частоты вращения ротора, равной 1,1...1,2 n кр, устройство обратной связи 8 перекрывает клапан 7, что убирает осевую силу, действующую на ротор, и изменяет податливость нелинейной опоры 4 до первоначального значения. Это изменяет АЧХ ротора на первоначальную (кривая 1 на рис.4) и, как результат, изменяет значение критической частоты вращения ротора от значения n'кр до значения nкр. Т.о. изменение АЧХ ротора в процессе его работы протекает по кривой 3. Итак, способ исследования динамических свойств вращающегося ротора осуществляют путем изменения упругих свойств его опоры и измерения прогибов вала и частоты вращения ротора. При достижении частоты вращения ротора, составляющей 0,85...0,9 от критической, прикладывают к ротору осевую нагрузку, а при достижении прогиба, соответствующего частоте вращения, составляющей 0,85...0,9 от критической, снимают осевую нагрузку. Осуществление изобретения позволяет уменьшить динамические прогибы роторов ГТД и вибрационные нагрузки на опоры. 17 Заключение Работа двигателя сопровождается вибрациями. Сильные вибрации могут приводить к нарушению работоспособности двигателя и его систем, а передаваясь через узлы подвески, оказывать отрицательное воздействие на конструкцию планера, приборное и радиотехническое оборудование, вызывать утомление экипажа и пассажиров. Поэтому уровень вибраций двигателей строго регламентируется и контролируется. Повышение вибрационной надёжности турбоагрегатов, способность противостоять особым динамическим воздействиям, связанным со специальными проектными нагрузками или нештатными воздействиями при различных условиях эксплуатации, в аварийных ситуациях относятся к важным задачам проектирования стационарных и транспортных ТА. В данном проанализированы практическом основные исследовании методы рассмотрены моделирования и динамических процессов одного из наиболее нагруженных и ответственных структурных элементов турбинных двигателей – ротора, включая рабочие колёса турбин и компрессоров. Динамика ротора в значительной степени определяет экономическую эффективность и надёжность всего двигателя. Эта связь динамических характеристик ротора с параметрами двигателя обусловлена необходимостью обеспечения безопасных уровней вибрации на длительных режимах работы, а также зазоров между статорными и роторными. 18 Список использованных источников 1. ISO 5343:1984 Criteria for evaluating flexible rotor balance // International Organizatio or Standardization. – 1984. 2. ISO 11342: 1998 Mechanical vibration – Methods and criteria for the mechanical balancing of flexible rotors // International Organization for Standardization. – 1998. 3. VDI-Richtlinie 3835 Auswuchten von Rotoren mit wellenelastischem Verhalten bei mehreren Drehzahlen. 9. Vorlage, Januar 2007. 4. Балансировка роторов с развитыми консолями на разгоннобалансировочных стендах (РБС) Е. В. Урьев, К. В. Шапошников // Тяжелое машиностроение. – 2011. – № 7. – с. 14-21. 5. Григорьев, Н. В. ... Прочность, устойчивость и колебания элементов машин и сооружений: Сб. статей / Рост. н/Д ин-т с.-х. машиностроения. Ростов н/Д : РИСХМ, 1978. - 161 с 6. Куменко А. И., Злобин О.А., Кузнецов П.В., Кузнецов В.П. «Комплексная диагностика и наладка турбоагрегатов с использованием датчиков вала». «Проблемы вибрации, виброналадки, вибромониторинга и диагностики оборудования электрических станций». М. ВТИ. 14-16 декабря 2009. 7. Куменко А. И. Совершенствование расчетно-экспериментальных методов исследования динамических характеристик турбоагрегатов и их элементов. М.МЭИ.1999 г. 8. Куменко А. И. Глава 9. Системы виброконтроля, вибромониторинга и вибродиагностики. в книге Сперлина С.С. Механическая наладка паровых турбоагрегатов. Под ред. Куменко А.И.. Недра. Санкт-Петербург. 2006 г. 9. Куменко А. И. Интегральный метод решения задач балансировки роторов и валопроводов энергетических турбоагрегатов, Журнал «Сборка в машиностроении и приборостроении» № 2, 2005 г. 10. Костюк А.Г. Динамика и прочность турбомашин. М. МЭИ. 2007 г. 19 11. Способ оценки изменений величины осевой силы, действующей на радиально-упорный подшипник, при стендовых испытаниях газотурбинного двигателя Посадов В.В., Ринаров В.М., Азимов Р.А., Хоменко О.В. Контроль. Диагностика. 2018. № 3. С. 44-47 12. Хронин, Д. В. Конструкция и проектирование авиационных газотурбинных двигателей: учебник [Текст] / С. А. Вьюнов, Ю. И. Гусев и др.; под ред. Д. В. Хронина. – М.: Машиностроение, 1989 – 368 с. 13. Шатохин В.Ф. Расчёт свободных, вынужденных колебаний и устойчивости многоопорных валопроводов мощных турбоагрегатов / В.Ф. Шатохин, А.Г. Костюк / / Сб. алгоритмов и программ. Госфонд алгоритмов и программ. П00502. ИР.14.3/АЛГОЛ/. - 1974. - Вып.1. 20