Сырямкин В., Тарасенко И., Саньков Д.

реклама

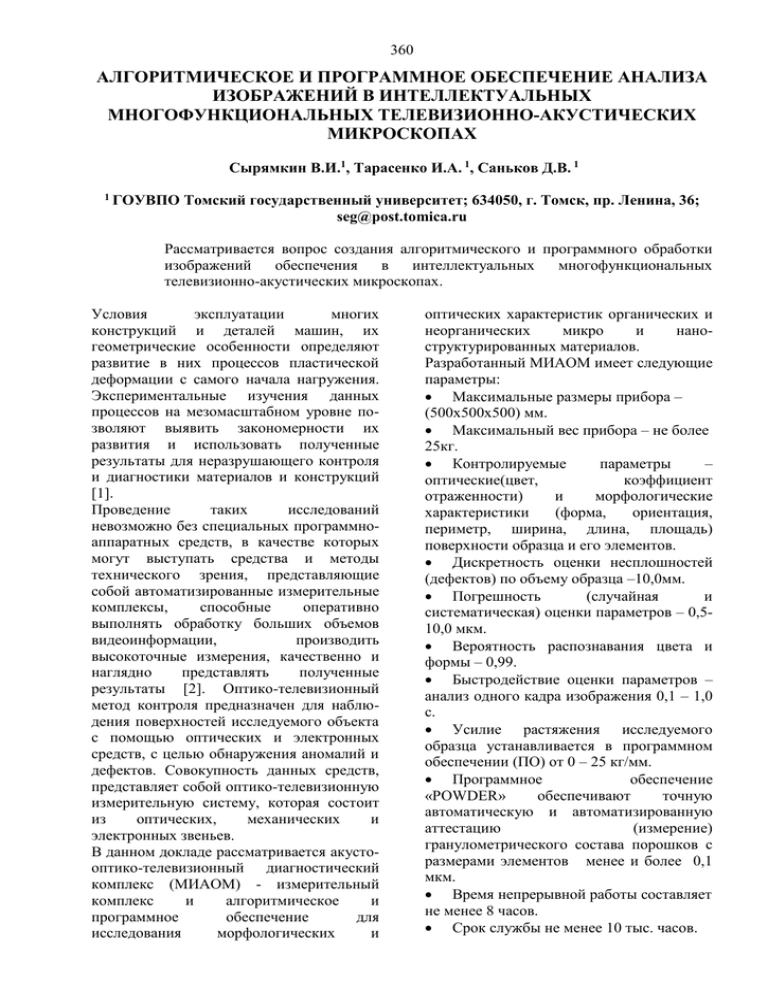

360 АЛГОРИТМИЧЕСКОЕ И ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ АНАЛИЗА ИЗОБРАЖЕНИЙ В ИНТЕЛЛЕКТУАЛЬНЫХ МНОГОФУНКЦИОНАЛЬНЫХ ТЕЛЕВИЗИОННО-АКУСТИЧЕСКИХ МИКРОСКОПАХ Сырямкин В.И.1, Тарасенко И.А. 1, Саньков Д.В. 1 1 ГОУВПО Томский государственный университет; 634050, г. Томск, пр. Ленина, 36; seg@post.tomica.ru Рассматривается вопрос создания алгоритмического и программного обработки изображений обеспечения в интеллектуальных многофункциональных телевизионно-акустических микроскопах. Условия эксплуатации многих конструкций и деталей машин, их геометрические особенности определяют развитие в них процессов пластической деформации с самого начала нагружения. Экспериментальные изучения данных процессов на мезомасштабном уровне позволяют выявить закономерности их развития и использовать полученные результаты для неразрушающего контроля и диагностики материалов и конструкций [1]. Проведение таких исследований невозможно без специальных программноаппаратных средств, в качестве которых могут выступать средства и методы технического зрения, представляющие собой автоматизированные измерительные комплексы, способные оперативно выполнять обработку больших объемов видеоинформации, производить высокоточные измерения, качественно и наглядно представлять полученные результаты [2]. Оптико-телевизионный метод контроля предназначен для наблюдения поверхностей исследуемого объекта с помощью оптических и электронных средств, с целью обнаружения аномалий и дефектов. Совокупность данных средств, представляет собой оптико-телевизионную измерительную систему, которая состоит из оптических, механических и электронных звеньев. В данном докладе рассматривается акустооптико-телевизионный диагностический комплекс (МИАОМ) - измерительный комплекс и алгоритмическое и программное обеспечение для исследования морфологических и оптических характеристик органических и неорганических микро и наноструктурированных материалов. Разработанный МИАОМ имеет следующие параметры: Максимальные размеры прибора – (500х500х500) мм. Максимальный вес прибора – не более 25кг. Контролируемые параметры – оптические(цвет, коэффициент отраженности) и морфологические характеристики (форма, ориентация, периметр, ширина, длина, площадь) поверхности образца и его элементов. Дискретность оценки несплошностей (дефектов) по объему образца –10,0мм. Погрешность (случайная и систематическая) оценки параметров – 0,510,0 мкм. Вероятность распознавания цвета и формы – 0,99. Быстродействие оценки параметров – анализ одного кадра изображения 0,1 – 1,0 с. Усилие растяжения исследуемого образца устанавливается в программном обеспечении (ПО) от 0 – 25 кг/мм. Программное обеспечение «POWDER» обеспечивают точную автоматическую и автоматизированную аттестацию (измерение) гранулометрического состава порошков с размерами элементов менее и более 0,1 мкм. Время непрерывной работы составляет не менее 8 часов. Срок службы не менее 10 тыс. часов. 361 При обработке и анализе изображений используются операции сглаживания и для снижения шума и других помех, которые могут появляться на изображении в результате дискретизации, квантования, передачи или возмущений внешней среды при получении изображения. Для имеющегося изображения f(x,y) процесс усреднение окрестности заключается в получении сглаженного изображения g(x,y), интенсивность которого в каждой точке (х, у) равна усредненному значению интенсивности пикселей функции f, содержащихся в заданной окрестности точки (х,у). Другими словами, сглаженное изображение получается при использовании соотношения для всех х и у функции f(x,y) g ( x, y ) 1 f ( n, m ), P ( n, m )S (1) где S - множество координат точек в окрестности точки (х, у), включая саму точку (х, у), а Р - общее число точек в окрестности. Рис. 2. Результат бинаризации с локальным порогом исходного (а) и сглаженного (б) изображений стали На рис. 2, б – обработанное изображение. В результате сглаживания помехи на изображении частично удалены, частично стали менее заметными. Сглаженное изображение более пригодно для проведения бинаризации. Сравним результаты бинаризации исходного и сглаженного изображения (рис.2). По результатам бинаризации изображений видно, что при обработке сглаженного изображения контуры объектов получаются четкими, без шероховатостей. Подобный подход позволяет определять степень деформации с помощью численной характеристики, получаемой на основе анализа субструктуры, наблюдаемой на поверхности материала под нагрузкой. При измерении значения фрактальной размерности можно использовать метод нормированного размаха (r/s – отношения), который базируется на положении о том, что многие временные ряды можно исследовать с помощью статистического подхода – метода Херста [3]. Для каждого промежутка наблюдений определяется среднее значение интенсивности по формуле: Рис. 1. Результат сглаживания изображения Результат сглаживание изображения представлен на рис. 1. На рис. 2, а. показано исходное изображение, полученное с помощью ОТИС. 1 (t ) , t 1 (2) где t – количество учитываемых отрезков в промежутке, (t ) – средняя яркость в рассматриваемом отрезке. Затем вычисляется накопившееся отклонение яркости от средней : t X (t , ) (u ) , u 1 (3) где (u ) – значение интенсивности в каждом пикселе рассматриваемого участка. Величина размаха находится, как разность минимального и максимального отклонений. (4) R( ) max X (t , ) min( t , ) , Рассчитываем стандартное отклонение: а) б) S 1 r ( (t ) r ) . t 1 (5) 362 В качестве временных рядов используются строки, столбцы и диагональные элементы исследуемого изображения Значение фрактальной размерности вычисляется для каждого такого временного ряда с последующим ее усреднением по всему изображению. Расчет проводится, исходя из условия, что в каждом временном ряду может быть выделено несколько различных выборок с длиной соответственно 4, 8, 16, 32. 64, 128, 256, 512 и 576 (768) пикселей. Затем вычисляются R/S – отношения по приведенным выше формулам (1-4) для каждой выборки по формуле а) H , D 2 H , (6) где H – показатель Херста. После этого в логарифмическом масштабе строится зависимость R/S – отношения от величины выборки. Далее производится аппроксимация полученной кривой и определяется угол ее наклона по следующей зависимости: (7) y a bx , R / S (r / 2) участка методом наименьших квадратов [4]. На рис. 3 показана серия снимков области излома сплава D16. N N N xi y i N xi y i i 1 где b i 1 N i 1 N 2 2 ( xi ) N xi i 1 i 1 N 1N a y i b xi . i 1 N i 1 6) ; (8) Коэффициент b, определяющий угол наклона аппроксимирующей кривой, также определяет и значение показателя Херста Н. Определение фрактальной размерности D производится по формулам: 1 D ' L L0 (10), D D ` 1 , (9) где Т – масштаб изображения; L – длина профилей строк; L0 – длина проекции профилей.На практике для каждого изображения, полученного при коэффициенте увеличения Т 1, рассчитывается длина профиля каждой строки. Затем вычисляется общая длина всех строк изображения L и находится ее отношение к длине проекций этих строк L/L0. После этого строится график зависимости L/L0 от T в логарифмическом масштабе. На графике выбирается участок, отстоящий на 15 % от максимального и минимального значений этой функции и производится аппроксимация данного в) г) Рис. 3. Излом на разном расстоянии от места разрушения: а) 0 мм, 6) 0,5 мм, в) 1 мм, г) 1,5 мм Используя приведенные методы можно вычислить значение фрактальной размерности для данных изображений (Рис.4.). 363 Рис. 6. Карты векторов смещения при различных размерах элементарной площадки Рис. 4. Результат измерения фрактальной размерности по полученным изображениям ОТИС может также работать в режиме сравнения технического и эталонного телевизионного изображения материала. При помощи ОТИС снимаются эталонное изображение (ЭИ) исследуемого участка поверхности образца (до приращения деформации) и текущее изображение (ТИ) этого же участка (после приращения деформации). ТИ и ЭИ разбиваются одинаково на равное число фрагментов (элементарных квадратных площадок). Каждый фрагмент ЭИ сравнивается с соответствующим фрагментом ТИ и определяется смещение фрагмента ТИ относительно фрагмента ЭИ. Анализ изображений с использованием ПО позволяет выявить характер и степень деформации, а также получить качественные характеристики рельефа поверхности, проанализировать динамику процессов, происходящих в материале. Список литературы 1. 2. 3. 4. Рис. 5. Изображение поверхности деформируемого материала Анализируя серию таких изображений, снятых в процессе разрушения материала при проведении нагружения, по длине и направлению векторов смещения можно проследить динамику процессов разрушения. Рассмотрим исследования образца под нагрузкой (рис. 5, 6). На рис. 6. показана карта смещения векторов элементарных площадок поверхности материала, представленного на рис. 5. Полифункциональные неорганические материалы на основе природных и искусственных соединений. В.И. Верещагин и др. – Томск: Изд-во Томского госуниверситета, 2002. – 359 с. Системы технического зрения: Справочник/В.И. Сырямкин, В.С. Титов и др. //под общей редакцией В.И. Сырямкина, В.С. Титова – Томск: МГП «РАСКО», 1993, , 367 с. Патент РФ № 2126523. «Способ не разрушающего контроля механического состояния объектов и устройство для его осуществления». Дерюгин Е.Е., Сырямкин В.И. и др. 28.10.96. Публ.БИ№5 от 20.02.99.-30с. Лабораторная работа «Оптикотелевизионная измерительная система для исследования новых материалов»: Сырямкин В.И., Тарасенко И.А., Саньков Д.В. Томск.:ТГУ, 10с.