Задание по дисциплине «Пневматический транспорт измельченной древесины» на тему: «Разработка системы аспирации»

реклама

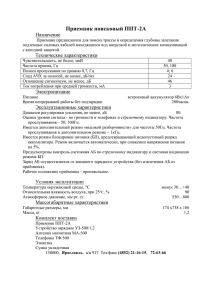

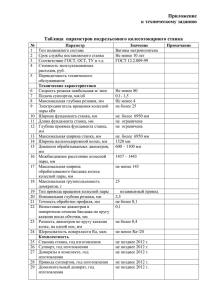

Методика выполнения курсовой работы Для выполнения курсовой работы необходимо выбрать вариант исходных данных для проектирования (приведены ниже). Вариант выбирается согласно номеру фамилии студента в списке группы. Задание по дисциплине «Пневматический транспорт измельченной древесины» на тему: «Разработка системы аспирации» Студенту группы _________________________ _________________ Рассчитать параметры системы аспирации для исходных данных: 1. Размеры цеха: 12*12*6 м 2. Количество поворотов (колен) на магистральном трубопроводе (определяется по формуле в зависимости от номера варианта N): nм = 4+N 3. Длина магистрального трубопровода (определяется по формуле в зависимости от номера варианта N): Lм = 80+N 4. Коллектор: горизонтального типа (для четных вариантов), вертикального типа (для нечетных вариантов). 5. Оборудование: ДЕРЕВООБРАБАТЫВАЮЩЕЕ ОБОРУДОВАНИЕ ВАРИАНТ 1 ЦПА-40 ЦМЭ-3 ПАРК-8 ВАРИАНТ 2 ЦПА-40 ЦДК-4 СК15 ВАРИАНТ 3 ЦПА-40 ЦДК-5 СП30-1 ВАРИАНТ 4 ЦПА-40 ЛС-40 С16-4А ВАРИАНТ 5 ЦПА-40 СР6-2 ШО-6 ВАРИАНТ 6 ЦПА-40 Ф-6 ПАРК-8 ВАРИАНТ 7 ЦПА-40 ШлПС-4 СК15 ВАРИАНТ 8 ЦПА-40 Ц2К-180 ЦТ3Ф-1 ВАРИАНТ 9 ЦМЭ-3 С2Ф4 ЛД-125 ВАРИАНТ 10 ЦДК-4 С2Р8 ШО1О-А ВАРИАНТ 11 ЦДК-5 С2Р12 ШО15-А ВАРИАНТ 12 Ц2К-180 ПАРК-8 ВАРИАНТ 13 С2Ф4 СК15 ВАРИАНТ 14 С2Р8 СП30-1 ВАРИАНТ 15 С2Р12 С16-4А ВАРИАНТ 16 С2Р16 ШО-6 ВАРИАНТ 17 Ф2-4 ПАРК-8 ВАРИАНТ 18 ШлПС-4 СК15 ВАРИАНТ 19 ЦДК-4 Ц2К-180 ЦТ3Ф-1 ВАРИАНТ 20 ЦДК-5 С2Ф4 ЛД-125 ВАРИАНТ 21 ЦДК-4 С2Р8 ШО1О-А ВАРИАНТ 22 ЦДК-5 С2Р12 ШО15-А ВАРИАНТ 23 ЦДК-4 С2Р16 ЦТ3Ф-1 ВАРИАНТ 24 ЦДК-5 ЛД-125 Ф2-4 ВАРИАНТ 25 ЦДК-4 ШлПС-4 ШО1О-А ВАРИАНТ 26 Ф-6 С2Р8 ШО1О-А 1. Выполнение курсовой работы начинается с графической части. В данной курсовой работе графическая часть выполняется на двух листах. Первый лист, на котором изображается схема размещения оборудования, рекомендуется выполнять на миллиметровой бумаге формата А4 в масштабе 1:100 (рис. 1). На втором листе графической части вычерчивается развернутая схема проектируемой системы аспирации (рис. 2). Рис. 1. Схема размещения оборудования Рис. 2. Развернутая схема системы аспирации Схемы изображения деревообрабатывающего оборудования и их воздуховодов приведены в приложении 1. 2. Для осуществления дальнейших расчетов необходимо составить ведомость деревообрабатывающего оборудования по форме табл. 1. и табл. 2. Данные для заполнения таблиц приведены в приложении 1. Таблица 1 Перечень деревообрабатывающего оборудования Наименование оборудования Марка станка Количество, шт Станок 2-сторонний фуговальный с С2Ф-4 1 механической подачей Концеравнитель паркетный ПАРК-8 1 2-сторонний Виды отходов Стружка, пыль Опилки, пыль Марка станка С2Ф-4 ПАРК-8 Таблица 2 Характеристики деревообрабатывающего оборудования Коэффициент соМинимальное Масса отходов (при Минимальная противления отсаколичество ρ=600 кг/м3), кг/с скорость возсывающего отсасываемого духа, м/с общая пыли устройства станка воздуха, м3/с А – 1,0 А – 17 А – 0,31 0,049 0,009 Б – 0,8 Б – 18 Б – 0,25 А – 1,0 А – 14 А – 0,2 0,012 0,0011 Б – 1,0 Б – 14 Б – 0,2 В – 0,8 В – 17 В – 0,23 0,017 0,0007 Г – 0,8 Г – 17 Г – 0,23 3. Расчет потерь давления в ответвлениях системы аспирации Расчет осуществляется по форме табл. 3. Таблица 3 Расчет потерь давления в ответвлениях МинимальСумма коПотери давлеРасчетная РасчетПотери Динамичеэффициентов Коэффициния с учетом Прием- Минималь- ная скодлина ный давлеское давленый расход рость возместных ент трения транспортируеник воздуходиаметр ния Δ𝑃, ние 𝑃дин , Па сопротивлемого материала станка 𝑄𝑚𝑖𝑛 , м3/с духа 𝑣𝑚𝑖𝑛 , 𝜆 вода 𝑙𝑝 , м Па 𝑑, м м/с ний ∑ 𝜉м.с. Δ𝑃ʹ, Па Приемник А 0,31 17 0,152 173,4 8,3 1,777 0,018 478,6 567 С2Ф-4 Приемник Б 0,25 18 0,133 194,4 7,8 1,427 0,019 494 606,7 С2Ф-4 Приемник А 0,2 14 0,135 117,6 7,1 1,627 0,0195 312 333,8 ПАРК-8 Приемник Б 0,2 14 0,135 117,6 7,1 1,627 0,0195 312 333,8 ПАРК-8 Приемник В 0,23 17 0,131 173,4 8,3 1,47 0,019 456,2 495,8 ПАРК-8 Приемник Г 0,23 17 0,131 173,4 8,3 1,427 0,019 456,2 495,8 ПАРК-8 Минимальный расход и минимальная скорость воздуха берутся из табл. 2. Расчетный диаметр определяется по формуле 𝑑=√ =√ 𝑑пр. А (С2Ф−4) 𝑑пр. А (ПАРК−8) 4∙0,31 𝜋∙17 = 𝑑пр. = 0,152 м; Б (ПАРК−8) =√ 𝑑пр. 4∙0,2 𝜋∙14 4𝑄𝑚𝑖𝑛 𝜋𝑣𝑚𝑖𝑛 . Б (С2Ф−4) (1) =√ = 0,135 м; 4∙0,25 𝜋∙18 = 0,133 м; 𝑑пр. В (ПАРК−8) = 𝑑пр. Г (ПАРК−8) =√ 4∙0,23 𝜋∙17 = 0,131 м. Динамическое давление или скоростной напор, оценивает кинетическую энергию воздушного потока и определяется по зависимости 𝑃дин = 𝜌в 2 𝑣𝑚𝑖𝑛 2 , (2) где 𝑣 – скорость воздуха, м/с, 𝜌в – плотность воздуха, (𝜌в =1,2 кг/м3). 𝑃дин 𝑃дин 𝑃дин пр. А (С2Ф−4) = 1,2 172 2 = 173,4 Па; 𝑃дин пр. А (ПАРК−8) = 𝑃дин пр. Б (ПАРК−8) = 1,2 пр. В (ПАРК−8) = 𝑃дин пр. Г (ПАРК−8) = 1,2 пр. Б (С2Ф−4) 142 2 172 2 = 1,2 182 2 = 194,4 Па; = 117,6 Па; = 173,4 Па. Расчетная длина участка воздуховода до коллектора-сборника составит 𝑙р = 𝑙п + 𝑙𝑖 + 𝑙в + 𝑙г , (3) где 𝑙п – длина патрубка коллектора, м, (0,5 м), 𝑙𝑖 – длина трубопровода от коллектора-сборника до вертикальных воздуховодов, м, (измеряется по схеме расположения оборудования с учетом масштаба (см. рис. 1) 𝑙в – длина вертикального участка трубопровода, м 𝑙в = ℎ − ℎ1 , (4) где ℎ – высота расположения коллектора-сборника, м, (ℎ=4,5 м – для вертикальных, ℎ=5,5 м – для горизонтальных), ℎ1 – уровень расположения приемника, м, (определяется по приложению 2); 𝑙г – длина трубопровода от отсасывающего устройства до вертикального воздуховода, м, (определяется по приложению 2). Приемник А станка С2Ф-4 𝑙в = ℎ − ℎ1 = 5 − 0,2 = 4,8 м, 𝑙р = 𝑙п + 𝑙𝑖 + 𝑙в + 𝑙г = 0,5 + 1,5 + 4,8 + 1,5 = 8,3 м. Приемник Б станка С2Ф-4 𝑙в = ℎ − ℎ1 = 5 − 0,8 = 4,2 м, 𝑙р = 𝑙п + 𝑙𝑖 + 𝑙в + 𝑙г = 0,5 + 2,5 + 4,2 + 0,6 = 7,8 м. Приемник А станка ПАРК-8 𝑙в = ℎ − ℎ1 = 5 − 1,4 = 3,6 м, 𝑙р = 𝑙п + 𝑙𝑖 + 𝑙в + 𝑙г = 0,5 + 2,5 + 3,6 + 0,5 = 7,1 м. Приемник Б станка ПАРК-8 𝑙в = ℎ − ℎ1 = 5 − 1,4 = 3,6 м, 𝑙р = 𝑙п + 𝑙𝑖 + 𝑙в + 𝑙г = 0,5 + 2,5 + 3,6 + 0,5 = 7,1 м. Приемник В станка ПАРК-8 𝑙в = ℎ − ℎ1 = 5 − 1,2 = 3,8 м, 𝑙р = 𝑙п + 𝑙𝑖 + 𝑙в + 𝑙г = 0,5 + 3,5 + 3,8 + 0,5 = 8,3 м. Приемник Г станка ПАРК-8 𝑙в = ℎ − ℎ1 = 5 − 1,2 = 3,8 м, 𝑙р = 𝑙п + 𝑙𝑖 + 𝑙в + 𝑙г = 0,5 + 3,5 + 3,8 + 0,5 = 8,3 м. Сумма коэффициентов местных сопротивлений ∑ 𝜉м.с. = ∑ 𝜉0 + 𝜉вх + 𝜉вых + 𝜉д , (5) где ∑ 𝜉0 – сумма коэффициентов местных сопротивлений отводов (определяется произведением количества углов поворота отвода и коэффициента местного сопротивления одного угла поворота (табл. 4); 𝜉вх – коэффициент сопротивления приемника деревообрабатывающего станка (определены в табл. 2); 𝜉вых – коэффициент выхода в коллектор (принимается в зависимости от выбранного коллектора по приложению 3); 𝜉д – коэффициент сопротивления диафрагмы (в проектируемой системе аспирации диафрагмы не предусмотрены, поэтому 𝜉д =0). Таблица 4 Коэффициенты местных сопротивлений отводов 𝜉0 Угол поворота, град Конструкция отвода 30 45 60 Отводы гнутые, штампованные из 5 зве0,07 0,09 0,13 ньев и 2 стаканов Отводы сварные из 3 звеньев и 2 стака0,15 0,20 0,30 нов 90 0,15 0,35 Приемник А станка С2Ф-4: ∑ 𝜉м.с. = 3 ∙ 0,15 + 1,0 + 0,327 + 0 = 1,777. Приемник Б станка С2Ф-4: ∑ 𝜉м.с. = 2 ∙ 0,15 + 0,8 + 0,327 + 0 = 1,427. Приемник А станка ПАРК-8: ∑ 𝜉м.с. = 2 ∙ 0,15 + 1,0 + 0,327 + 0 = 1,627. Приемник Б станка ПАРК-8: ∑ 𝜉м.с. = 2 ∙ 0,15 + 1,0 + 0,327 + 0 = 1,627. Приемник В станка ПАРК-8: ∑ 𝜉м.с. = 2 ∙ 0,15 + 0,8 + 0,327 + 0 = 1,427. Приемник Г станка ПАРК-8: ∑ 𝜉м.с. = 2 ∙ 0,15 + 0,8 + 0,327 + 0 = 1,427. Для расчета коэффициента трения необходимо определить число Рейнольдса 𝑅𝑒 = 14,9 17∙0,152∙106 Приемник А станка С2Ф-4: 𝑅𝑒 = Приемник Б станка С2Ф-4: 𝑅𝑒 = 𝑣𝑚𝑖𝑛 ∙𝑑∙106 14,9 18∙0,133∙106 Приемник А станка ПАРК-8: 𝑅𝑒 = Приемник Б станка ПАРК-8: 𝑅𝑒 = Приемник В станка ПАРК-8: 𝑅𝑒 = Приемник Г станка ПАРК-8: 𝑅𝑒 = 14,9 . (6) = 173423. = 160671. 14∙0,135∙106 14,9 14∙0,135∙106 14,9 17∙0,131∙106 14,9 17∙0,131∙106 14,9 = 126846. = 126846. = 149463. = 149463. Определяем коэффициент трения Δ 100 0,25 𝑑 𝑅𝑒 𝜆 = 0,1 (0,00146 + ) . (7) где Δ – абсолютная шероховатость стенок, мм; в зависимости от состояния стенок воздуховода Δ=0,02÷0,08 мм. Приемник А станка С2Ф-4: 𝜆 = 0,1 (0,00146 Приемник Б станка С2Ф-4: 𝜆 = 0,1 (0,00146 0,06 0,152 0,06 0,133 Приемник А станка ПАРК-8: 𝜆 = 0,1 (0,00146 Приемник Б станка ПАРК-8: 𝜆 = 0,1 (0,00146 Приемник В станка ПАРК-8: 𝜆 = 0,1 (0,00146 Приемник Г станка ПАРК-8: 𝜆 = 0,1 (0,00146 + + 0,06 0,135 0,06 0,135 0,06 0,131 0,06 0,131 100 0,25 100 0,25 ) 173423 ) 160671 + + + + = 0,018. = 0,019. 100 0,25 100 0,25 100 0,25 100 0,25 ) 126846 ) 126846 ) 149463 ) 149463 = 0,0195. = 0,0195. = 0,019. = 0,019. Потери давления в ответвлениях определяются по формуле Δ𝑃 = (𝜆 𝑙𝑝 𝑑 + ∑ 𝜉м.с. ) 𝜌в Приемник А станка С2Ф-4: Δ𝑃 = (0,018 Приемник Б станка С2Ф-4: Δ𝑃 = (0,019 8,3 0,133 Приемник А станка ПАРК-8: Δ𝑃 = (0,0195 Приемник Б станка ПАРК-8: Δ𝑃 = (0,0195 Приемник В станка ПАРК-8: Δ𝑃 = (0,019 Приемник Г станка ПАРК-8: Δ𝑃 = (0,019 2 . + 1,777) 1,2 0,152 7,8 2 𝑣𝑚𝑖𝑛 + 1,427) 1,2 7,1 0,135 7,1 0,135 8,3 0,131 8,3 0,131 (8) 172 = 478,6 Па. 2 182 = 494 Па. 2 + 1,627) 1,2 + 1,427) 1,2 2 142 + 1,627) 1,2 + 1,427) 1,2 142 2 172 2 172 2 = 312 Па. = 312 Па. = 456,2 Па. = 456,2 Па. С учетом влияния транспортируемого материала потери давления составят Δ𝑃ʹ = Δ𝑃(1 + 𝐾𝜇), (9) где 𝐾 – опытный коэффициент (𝐾=1,4); 𝜇 – расходная массовая концентрация воздушно-древесной смеси 𝜇= 𝐺м 𝑄𝑚𝑖𝑛 𝜌в , (10) где 𝐺м – весовое количество транспортируемого материала, кг/с, (данные берутся из табл. 2). Приемник А станка С2Ф-4 𝜇= 0,049 0,31∙1,2 = 0,132, Δ𝑃ʹ = 478,6(1 + 1,4 ∙ 0,132) = 567 Па. Приемник Б станка С2Ф-4 𝜇= 0,049 0,25∙1,2 = 0,163, Δ𝑃ʹ = 494(1 + 1,4 ∙ 0,163) = 606,7 Па. Приемник А станка ПАРК-8 𝜇= 0,012 0,2∙1,2 = 0,05, Δ𝑃ʹ = 312(1 + 1,4 ∙ 0,05) = 333,8 Па. Приемник Б станка ПАРК-8 𝜇= 0,012 0,2∙1,2 = 0,05, Δ𝑃ʹ = 312(1 + 1,4 ∙ 0,05) = 333,8 Па. Приемник В станка ПАРК-8 𝜇= 0,017 0,23∙1,2 = 0,062, Δ𝑃ʹ = 456,2(1 + 1,4 ∙ 0,062) = 495,8 Па. Приемник Г станка ПАРК-8 𝜇= 0,017 0,23∙1,2 = 0,062, Δ𝑃ʹ = 456,2(1 + 1,4 ∙ 0,062) = 495,8 Па. В приведенных выше расчетах значения диаметров воздуховодов не являются стандартными, поэтому необходимо произвести перерасчет потерь давления в ответвлениях с учетом стандартных значений диаметров воздуховодов (приложение 4). Параллельно с этим необходимо произвести увязку потерь давлений в ответвлениях. Увязка подразумевает расхождение между потерями давления в ответвлениях не более ±5 % 𝜎= 𝐻ст −Δ𝑃ʹ 𝐻ст ∙ 100 ≤ ±5%. (11) Для этого принимается статическое давление равным наибольшему из рассчитанных ранее потерь давлений, т.е. 𝐻ст = Δ𝑃ʹ𝑚𝑎𝑥 = 606,7 Па. При перерасчете фактическая скорость движения в воздуховодах и их стандартные диаметры подбираются таким образом, чтобы фактический расход и скорость были больше минимальных значений, т.е. 𝑄ф ≥ 𝑄𝑚𝑖𝑛 , 𝑣ф ≥ 𝑣𝑚𝑖𝑛 . Расчеты рекомендуется вести по форме табл. 5. Для упрощения и облегчения расчетов можно воспользоваться приложением Microsoft Excel. Таблица 5 Уточненные значения расчетных параметров ответвлений ФактичеРасчетФактичеСтан- Динамическая ная длиПрием- ский дартный ское давскорость на воздуник расход диаметр ление 𝑃дин , воздуха ховода станка 3 𝑄ф , м /с 𝑑, м Па 𝑣ф , м/с 𝑙𝑝 , м Приемник А С2Ф-4 Приемник Б С2Ф-4 Приемник А ПАРК-8 Приемник Б ПАРК-8 Приемник В ПАРК-8 Приемник Г ПАРК-8 Сумма Потери давлекоэффициСтатичеКоэффиния с учетом ентов местское Расхожциент транспортируных сопродавление дение, % емого материтрения 𝜆 тивлений 𝐻ст , Па ала Δ𝑃ʹ, Па ∑ 𝜉м.с. 0,362 18 0,16 194,4 8,3 1,777 0,018 610,4 -0,61 0,277 18 0,14 194,4 7,8 1,427 0,019 582,6 3,97 0,233 19 0,125 216,6 7,1 1,627 0,019 6221,5 -2,44 606,7 0,233 19 0,125 216,6 7,1 1,627 0,019 621,5 -2,44 0,233 19 0,125 216,6 8,3 1,427 0,019 632,1 -4,19 0,233 19 0,125 216,6 8,3 1,427 0,019 632,1 -4,19 Приемник А станка С2Ф-4. Примем стандартный диаметр воздуховода 𝑑=0,16 м, а фактическую скорость потока в воздуховоде 𝑣ф =18 м/с. Тогда 𝑄ф = 𝑃дин = 1,2 𝑅𝑒 = 182 18∙0,16∙106 14,9 0,049 0,362∙1,2 𝑣ф = 0,362 м3/с; = 193289; 𝜆 = 0,1 (0,00146 𝜇= 4 = 194,4 Па; 2 Δ𝑃 = (0,018 𝜋𝑑 2 8,3 0,16 0,06 0,16 + 100 0,25 ) 193289 + 1,777) 1,2 182 2 = 0,018; = 527 Па; = 0,113, Δ𝑃ʹ = 527(1 + 1,4 ∙ 0,113) = 610,4 Па; 𝜎= 606,7−610,4 ∙ 100 = −0,61%. 606,7 Условия 𝑄ф ≥ 𝑄𝑚𝑖𝑛 , 𝑣ф ≥ 𝑣𝑚𝑖𝑛 и 𝜎 ≤ ±5% выполняются. Приемник Б станка С2Ф-4 Примем стандартный диаметр воздуховода 𝑑=0,14 м, а фактическую скорость потока в воздуховоде 𝑣ф =18 м/с. Тогда 𝑄ф = 𝑃дин = 1,2 𝑅𝑒 = 182 18∙0,14∙106 14,9 0,049 0,277∙1,2 𝑣ф = 0,277 м3/с; = 169128; 𝜆 = 0,1 (0,00146 𝜇= 4 = 194,4 Па; 2 Δ𝑃 = (0,019 𝜋𝑑 2 7,8 0,16 0,06 0,14 + 100 0,25 ) 169128 + 1,427) 1,2 182 2 = 0,019; = 483,2 Па; = 0,147, Δ𝑃ʹ = 483,2(1 + 1,4 ∙ 0,147) = 582,6 Па; 𝜎= 606,7−582,6 606,7 ∙ 100 = 3,97%. Условия 𝑄ф ≥ 𝑄𝑚𝑖𝑛 , 𝑣ф ≥ 𝑣𝑚𝑖𝑛 и 𝜎 ≤ ±5% выполняются. Приемник А станка ПАРК-8 Примем стандартный диаметр воздуховода 𝑑=0,125 м, а фактическую скорость потока в воздуховоде 𝑣ф =19 м/с. Тогда 𝑄ф = 𝑃дин = 1,2 𝑅𝑒 = 192 19∙0,125∙106 14,9 0,012 0,233∙1,2 𝑣ф = 0,233 м3/с; = 159396; 𝜆 = 0,1 (0,00146 𝜇= 4 = 216,6 Па; 2 Δ𝑃 = (0,019 𝜋𝑑 2 7,1 0,125 0,06 0,125 + 100 0,25 ) 159396 + 1,627) 1,2 192 2 = 0,019; = 586,2 Па; = 0,043, Δ𝑃ʹ = 586,2(1 + 1,4 ∙ 0,043) = 621,5 Па; 𝜎= 606,7−621,5 606,7 ∙ 100 = −2,44%. Условия 𝑄ф ≥ 𝑄𝑚𝑖𝑛 , 𝑣ф ≥ 𝑣𝑚𝑖𝑛 и 𝜎 ≤ ±5% выполняются. Приемник Б станка ПАРК-8 Примем стандартный диаметр воздуховода 𝑑=0,125 м, а фактическую скорость потока в воздуховоде 𝑣ф =19 м/с. Тогда 𝑄ф = 𝑃дин = 1,2 𝑅𝑒 = 192 19∙0,125∙106 14,9 = 159396; 𝜆 = 0,1 (0,00146 𝜇= 0,012 0,233∙1,2 4 𝑣ф = 0,233 м3/с; = 216,6 Па; 2 Δ𝑃 = (0,019 𝜋𝑑 2 7,1 0,125 0,06 0,125 + 100 0,25 ) 159396 + 1,627) 1,2 192 2 = 0,019; = 586,2 Па; = 0,043, Δ𝑃ʹ = 586,2(1 + 1,4 ∙ 0,043) = 621,5 Па; 𝜎= 606,7−621,5 606,7 ∙ 100 = −2,44%. Условия 𝑄ф ≥ 𝑄𝑚𝑖𝑛 , 𝑣ф ≥ 𝑣𝑚𝑖𝑛 и 𝜎 ≤ ±5% выполняются. Приемник В станка ПАРК-8 Примем стандартный диаметр воздуховода 𝑑=0,125 м, а фактическую скорость потока в воздуховоде 𝑣ф =19 м/с. Тогда 𝑄ф = 𝑃дин = 1,2 𝑅𝑒 = 192 19∙0,125∙106 14,9 0,017 0,233∙1,2 𝑣ф = 0,233 м3/с; = 159396; 𝜆 = 0,1 (0,00146 𝜇= 4 = 216,6 Па; 2 Δ𝑃 = (0,019 𝜋𝑑 2 7,1 0,125 0,06 0,125 + 100 0,25 ) 159396 + 1,427) 1,2 192 2 = 0,019; = 582,4 Па; = 0,061, Δ𝑃ʹ = 582,4(1 + 1,4 ∙ 0,061) = 632,1 Па; 𝜎= 606,7−621,5 606,7 ∙ 100 = −4,19%. Условия 𝑄ф ≥ 𝑄𝑚𝑖𝑛 , 𝑣ф ≥ 𝑣𝑚𝑖𝑛 и 𝜎 ≤ ±5% выполняются. Приемник Г станка ПАРК-8 Примем стандартный диаметр воздуховода 𝑑=0,125 м, а фактическую скорость потока в воздуховоде 𝑣ф =19 м/с. Тогда 𝑄ф = 𝑃дин = 1,2 𝑅𝑒 = 192 19∙0,125∙106 14,9 = 159396; 𝜆 = 0,1 (0,00146 𝜇= 0,017 0,233∙1,2 4 𝑣ф = 0,233 м3/с; = 216,6 Па; 2 Δ𝑃 = (0,019 𝜋𝑑 2 7,1 0,125 0,06 0,125 + 100 0,25 ) 159396 + 1,427) 1,2 192 2 = 0,019; = 582,4 Па; = 0,061, Δ𝑃ʹ = 582,4(1 + 1,4 ∙ 0,061) = 632,1 Па; 𝜎= 606,7−621,5 606,7 ∙ 100 = −4,19%. Условия 𝑄ф ≥ 𝑄𝑚𝑖𝑛 , 𝑣ф ≥ 𝑣𝑚𝑖𝑛 и 𝜎 ≤ ±5% выполняются. 4. Определение параметров главной магистрали Расход воздуха в магистрали составляет 𝑄м = ∑ 𝑄ф𝑖 = 𝑄ф1 + 𝑄ф2 +𝑄ф3 + 𝑄ф4 + 𝑄ф5 + 𝑄ф6 , (12) где 𝑄ф1 … 𝑄ф6 – соответственно фактические расходы в ответвлениях, м3/с. 𝑄м = 0,362 + 0,277 + 0,233 + 0,233 + 0,233 + 0,233 = 1,571 м3/с. Для определения диаметра магистрального воздуховода первоначально рассчитаем скорость воздушного потока в нем 𝑣= 𝑣ф1 +𝑣ф2 +𝑣ф3 +𝑣ф4 +𝑣ф5 +𝑣ф6 𝑚 = 18+18+19+19+19+19 6 = 18,7 м/с, где 𝑣ф1 … 𝑣ф6 – соответственно фактические скорости воздушного потока в ответвлениях, м/с, 𝑚 – количество ответвлений системы аспирации. Расчетный диаметр магистрального воздуховода определится по формуле 𝑑=√ 4𝑄м 𝜋𝑣 =√ 4∙1,571 𝜋∙18,7 = 0,333 м. Принимаем ближайшее большее стандартное значение диаметра (приложение 4) 𝑑м =0,355 м. Далее уточним значение скорости воздушного потока в магистральном воздуховоде, а также определим потерю давления. 𝑣м = 𝑅𝑒 = 4𝑄м 2 𝜋𝑑м = 4∙1,571 𝜋∙0,3552 15,9∙0,355∙106 14,9 𝜆 = 0,1 (0,00146 = 15,9 м/с; = 378826; 0,06 0,355 + 0,25 100 ) 378826 = 0,015; ∑ 𝜉м.с. = ∑ 𝜉0 + 𝜉вх = 0,15 ∙ 7 + 0,445 = 1,5 (с учетом пункта 2 исходных данных задания); 𝑙м = 80 + 39 = 129 м (рассчитывается по пункту 3 исходных данных задания); 129 Δ𝑃м = (0,015 + 1,5) 1,2 0,355 𝜇= 15,92 2 = 1054,3 Па; 0,049+0,049+0,012+0,012+0,017+0,017 1,571∙1,2 = 0,083, Δ𝑃ʹм = 1054,3(1 + 1,4 ∙ 0,083) = 1176,8 Па. 5. Расчет и подбор циклона Для выбора циклона необходимо соблюдение ряда условий. 1) По расходу и скорости воздушного потока. Из приложения 5 выбираем циклоны марки УЦ 4-й модификации таким образом, чтобы общий расход в системе аспирации был не больше расхода, обеспечиваемого циклоном ∑ 𝑄ф𝑖 ≤ 𝑄ц , а скорость воздушного потока во входном патрубке циклона находилась в пределах 13…19 м/с. Следует выбирать не менее 2-х циклонов. Циклон УЦ-1300. Расход воздуха 𝑄ц =1,44-1,7 м3/с, площадь поперечного сечения входного патрубка 𝑓вх =0,1056 м2. Скорость воздушного потока во входном патрубке циклона составит 𝑣вх = ∑ 𝑄ф𝑖 ⁄𝑓вх = 1,571⁄0,1056 = 14,9 м/с. Условия по расходу и скорости воздуха соблюдаются. Циклон УЦ-1400. Расход воздуха 𝑄ц =1,7-1,95 м3/с, площадь поперечного сечения входного патрубка 𝑓вх =0,1225 м2. Скорость воздушного потока во входном патрубке циклона составит 𝑣вх = 𝑄ц ⁄𝑓вх = 1,7⁄0,1225 = 13,9 м/с. Условия по расходу и скорости воздуха соблюдаются. 2) По запыленности выброса. Первоначально определяется содержание пыли в воздухе перед пылеулавливающим аппаратом (циклоном), мг/м3: 𝐶1 = ∑ 𝑀п𝑖 ∙106 ∑ 𝑄ф𝑖 𝑘1 , (13) где ∑ 𝑀п𝑖 – суммарный возможный выход пыли на станках, кг/с, (табл. 2); 𝑘1 – коэффициент, учитывающий подсос воздуха в систему аспирации (𝑘1 =1,07). Затем рассчитывается допустимое значение запыленности выброса - при объеме выброса до 15 тыс. м3/ч [𝐶2 ] ≤ (160 − 4 ∑ 𝑄ф𝑖 )𝑘; (14) - при объеме выброса более 15 тыс. м3/ч [𝐶2 ] ≤ 100𝑘. (15) где 𝑘 – коэффициент, принимаемый в зависимости от величины предельно допустимой концентрации (ПДК) пыли в воздухе рабочей зоны. Установлен санитар- ными нормами и берется согласно таблицы (ПДК рабочей зоны для древесной пыли – 6 мг/м3) ПДК рабочей зоны 𝑘 ≤2 0,3 >2 0,6 >4-6 0,8 >6-10 1,0 Значение фактической запыленности определим по формуле 𝐶2 = 𝐶1 𝜀 100 , (16) где 𝜀 – относительный выброс, %, (значения приведены в табл. 6) Таблица 6 Зависимость относительной величины выброса 𝜀, % от начального пылесодержания 𝐶1 и входной скорости воздуха в циклон Начальное пылесодержание 𝐶1 =2000 мг/м3 Тип циклона Скорость входа воздуха в циклон, м/с 12,0 14,0 16,0 18,0 УЦ-1300/1 0,27 0,12 0,07 УЦ-1300/2 0,53 0,44 0,38 0,30 УЦ-1300/3 1,00 0,83 0,67 0,55 УЦ-1300/4 1,50 1,10 0,83 0,68 УЦ-1600/1 0,25 0,25 0,25 0,25 УЦ-1600/2 0,75 0,50 0,45 0,45 УЦ-1600/3 1,15 0,85 0,70 0,60 УЦ-1600/4 3,40 2,20 1,60 1,30 УЦ-2000/1 0,90 0,77 0,68 УЦ-2000/2 1,33 1,05 0,82 УЦ-2000/3 1,88 1,50 1,13 УЦ-2000/4 2,50 1,95 1,45 Примечание. Величину относительного выброса циклонов УЦ-1400 можно принять как для циклонов УЦ1300, циклонов УЦ-1500 можно принять как для циклонов УЦ-1600, циклонов УЦ-1800 можно принять как для циклонов УЦ-2000. Циклон удовлетворяет требованиям санитарных норм, если фактическое значение запыленности выброса меньше допустимого, т.е. 𝐶2 ≤ [𝐶2 ]. Циклон УЦ-1300. 𝐶1 = (0,003+0,003+0,0011+0,0011+0,0007+0,0007)∙106 1,571∙1,07 [𝐶2 ] = (160 − 4 ∙ 1,571)0,8 = 123 мг/м3; 𝐶2 = 1725∙0,97 100 = 16,73 мг/м3; Условие 𝐶2 ≤ [𝐶2 ] выполняется. = 1725 мг/м3; Циклон УЦ-1400. 𝐶1 = (0,003+0,003+0,0011+0,0011+0,0007+0,0007) 1,571∙1,07 = 1725 мг/м3; [𝐶2 ] = (160 − 4 ∙ 1,571)0,8 = 123 мг/м3; 𝐶2 = 1725∙1,1 100 = 18,98 мг/м3; Условие 𝐶2 ≤ [𝐶2 ] выполняется. 3) По потере давления. Потери давления в циклоне определяются по формуле ∆𝑃ц = 𝜉ц 2 𝜌в 𝑣вх 2 , (17) где 𝜉ц – коэффициент местного сопротивления циклона, (значения приведены в табл. 7). Таблица 7 Значения коэффициентов местного сопротивления циклонов типа УЦ Модификация Тип циклона 1 2 3 УЦ-1300 9,76 7,30 5,61 УЦ-1400 10,51 7,87 6,04 УЦ-1500 11,26 8,43 6,47 УЦ-1600 12,00 8,99 6,90 УЦ-1800 13,51 10,11 7,77 УЦ-2000 15,01 11,24 8,63 4 4,46 4,81 5,15 5,49 6,18 6,87 С учетом транспортируемого материала Δ𝑃ʹц = Δ𝑃ц (1 + 𝐾𝜇). (18) Потери давления в циклоне должны быть не более 2000 Па, т.е. ∆𝑃ц ≤2000 Па. Циклон УЦ-1300. ∆𝑃ц = 4,46 1,2∙14,92 2 = 594,1 Па; Δ𝑃ʹц = 594,1(1 + 1,4 ∙ 0,083) = 663,1 ≤ 2000 Па – условие выполняется. Циклон УЦ-1400. ∆𝑃ц = 4,81 1,2∙13,92 2 = 557,6 Па; Δ𝑃ʹц = 557,6(1 + 1,4 ∙ 0,083) = 622,4 ≤ 2000 Па – условие выполняется. 4) По приведенным затратам Приведенные затраты определяются по формуле 𝑆пр = 𝑆эл + 0,275𝑆кап , (19) где 𝑆эл – затраты на электроэнергию, руб.; 𝑆кап – капитальные затраты, руб. Затраты на электроэнергию 𝑆эл = 𝑇 ∙ 𝑛 ∑ 𝑄ф𝑖 ∙∆𝑃ц (1+𝐾𝜇) 1000 , (20) где 𝑇 – тариф за 1 кВт∙ч электроэнергии, руб.; 𝑛 – количество часов работы установки в году, ч; (𝑛=2000 ч при работе установки в 1-сменном режиме, 𝑛=4000 ч при работе установки в 2-сменном режиме). Капитальные затраты 𝑆кап = (1,1 ÷ 1,15)𝐶ц , (21) где 𝐶ц – стоимость циклона, руб; (актуальную цену можно найти в интернете). В результате расчетов необходимо выбрать наиболее подходящий циклон исходя из вышеперечисленных 4-х условий. Циклон УЦ-1300. 𝑆эл = 7 ∙ 2000 1,571∙594,1(1+1,4∙0,083) 1000 = 14584 руб.; 𝑆кап = 1,15 ∙ 62057 = 71365 руб.; 𝑆пр = 14584 + 0,275 ∙ 71365 = 34209 руб. Циклон УЦ-1300. 𝑆эл = 7 ∙ 2000 1,571∙557,6(1+1,4∙0,083) 1000 = 13689 руб.; 𝑆кап = 1,15 ∙ 64284 = 74548 руб.; 𝑆пр = 13689 + 0,275 ∙ 74548 = 34190 руб. В данном случае наиболее подходящим является циклон УЦ-1400, поскольку его приведенные затраты и потери давления ниже чем у циклона УЦ-1300 при сопоставимых значениях запыленности выброса, расхода и скорости воздуха. 6. Расчет и подбор фильтра Суть расчета сводится к определению гидравлического сопротивления фильтра и площади фильтрования. Гидравлическое сопротивление фильтра определяется по формуле ∆𝑃ф = ∆𝑃к + ∆𝑃тк + ∆𝑃п , (22) где ∆𝑃к – гидравлическое сопротивление корпуса фильтра, Па; ∆𝑃тк – гидравлическое сопротивление ткани фильтра, Па; ∆𝑃п – гидравлическое сопротивление от пыли, осевшей на ткани фильтра, Па. Гидравлическое сопротивление корпуса фильтра ∆𝑃к = 𝜉ф 𝜌в 𝑣ф2 2 , (23) где 𝜉ф – коэффициент местного сопротивления фильтра, (𝜉ф =1,0÷1,2); 𝑣ф – скорость воздуха на входе в фильтр, м/с, определится из выражения 𝑣ф = 4 ∑ 𝑄ф𝑖 2 𝜋𝑑вц , (24) где 𝑑вц – диаметр выхлопной трубы циклона, м, (определяется из характеристик циклона по приложению 5). 𝑣ф = 4∙1,571 𝜋∙0,532 ∆𝑃к = 1 = 7,1 м/с; 1,2∙7,12 2 = 30,25 Па. Гидравлическое сопротивление ткани фильтра ∆𝑃тк = 𝐾п 𝜇1 𝑞⁄60, (25) где 𝐾п – экспериментальный коэффициент сопротивления, зависящий от размеров частиц и проницаемости ткани; для рукавных фильтров из лавсановой ткани и твердых частиц можно принять: – для древесной пыли с расчетным диаметром 𝑑р =39,2 мкм 𝐾п ≈600∙106 м-1; – для 𝑑р =69,8 мкм 𝐾п ≈400∙106 м-1; – для стружкоотсосов 𝐾п ≈50∙106 м-1. Величина 𝑑р выбирается из табл. 8 в зависимости от коэффициента проскока пыли, определяемого выражением 𝐸= 𝐶2 ⁄𝐶 , 1 (26) где 𝐶1 и 𝐶2 – соответственно содержание пыли в воздухе перед циклоном и фактическая запыленность выброса циклона. Таблица 8 Характеристика пыли шлифование Коэффициент Диаметр распроскока пыли четной частицы 𝑑р , мкм 𝐸 0,0002 6,67 0,0003 7,64 0,0004 8,37 0,0006 9,63 0,0008 10,6 0,000857 10,8 0,001 11,4 0,0012 12,1 0,0015 13,1 0,002 14,4 0,003 16,4 0,00342 17,2 0,004 18,1 0,0048 19,2 0,006 20,7 0,00666 21,5 0,005 22,3 0,008 22,8 0,00875 23,3 0,00923 23,9 0,01 24,6 0,0109 25,3 0,012 26,1 0,0133 27 0,015 28,1 0,017 29,3 0,02 30,9 0,024 32,9 0,03 35,4 0,04 39,1 0,05 42,1 0,06 44,7 0,075 48,1 0,084 50 пиление и фрезерование Масса расчет- Коэффициент Диаметр рас- Масса расчетной частицы проскока пы- четной части- ной частицы цы 𝑑р , мкм 𝑚, мг∙10-4 ли 𝐸 𝑚, мг∙10-4 202,4 0,002 34,2 27255,2 303,8 0,0024 36,3 32706,2 404,7 0,003 39,1 40882,8 607,6 0,00333 40,5 45379 809,4 0,00375 42,1 51103,5 865,8 0,004 43 54510,4 1011,2 0,00429 44,1 58459,8 1213 0,00462 45,2 96260,4 1516,8 0,005 46,4 68138,4 2024,6 0,00545 47,7 74270,6 3038 0,006 49,3 81765,6 3463,3 0,00667 51 90896,9 4051,4 0,0075 53,1 102207 4860,8 0,008 54,2 109020,8 60766 0,00857 55,5 116789,4 6744,3 0,00923 56,9 125781,9 7595 0,01 58,4 136276 8100,6 0,0109 60,1 148540,8 8677,8 0,012 62,1 163531,2 9346,2 0,0133 64,2 181247,1 10127,4 0,015 66,9 204414 11038,8 0,017 69,7 231669,2 12152 0,02 73,7 272552 13469,2 0,024 78,3 327062 15190 0,03 84,3 408828 17214 0,04 92,8 545104 20252,6 0,05 100 681380 24304 30380 40507,4 50632,6 60760 75950 85604 𝜇1 – коэффициент динамической вязкости воздуха, Пас; его значение для воздуха находят по формуле Милликена, Нс/м2 𝜇1 = 17,11845 ∙ 10−6 + 49,3443 ∙ 10−9 𝑡, где 𝑡 – температура воздуха; (27) 𝑞 – удельная газовая нагрузка, равная скорости фильтрования, м/мин. 𝑞 = 𝑞н 𝑐1 𝑐2 𝑐3 𝑐4 𝑐5 , (28) где 𝑞н – начальная удельная газовая нагрузка, м3/(м2⋅мин). - для рукавных тканевых фильтров, работающих с древесными опилками и стружками 𝑞н = 1,27(1,8178 + 5 ∙ 10−8 ∑ 𝑄ф𝑖 ); - для рукавных тканевых фильтров, работающих со шлифовальной пылью 𝑞н = 1,012(1,1163 + 2 ∙ 10−9 ∑ Q фi ); - для тканевых фильтров стружкоотсосов 𝑞н = 1,27(18,473 − 0,0017 ∑ 𝑄ф𝑖 ). 𝑐1 – коэффициент, характеризующий особенность регенерации фильтрующих элементов (для тканевого рукавного фильтра с импульсной продувкой сжатым воздухом 𝑐1 =1; при регенерации путем обратной продувки и одновременного встряхивания или покачивания рукавов 𝑐1 =0,7…0,85 (меньшее значение принимается для более плотной ткани); при регенерации путем только обратной продувки 𝑐1 =0,55…0,70); 𝑐2 – коэффициент, учитывающий концентрацию пыли (значение 𝑐2 принимают в зависимости от величины концентрации древесных частиц пыли по следующим данным: 𝜇, г/м3 𝑐2 100 0,83 80 0,85 60 0,87 40 0,9 20 0,96 10 1,0 𝑐3 – коэффициент, учитывающий влияние дисперсного состава пыли в газе; значение коэффициента 𝑐3 принимают в зависимости от значения расчетного диаметра частиц, улавливаемой пыли 𝑑р , мкм 𝑐3 <3 3…10 10…50 50…100 >100 0,7…0,9 0,9 1,0 1,1 1,2…1,4 𝑐4 – коэффициент, учитывающий влияние температуры газа; значение коэффициента 𝑐4 принимают в зависимости от температуры газа 𝑡, °С 𝑐4 20 1 40 0,9 60 0,84 80 0,78 100 0,75 120 0,73 140 0,72 160 0,70 𝑐5 – коэффициент, учитывающий требования к качеству очистки (для получения ПДК пыли 6 мг/м3 принимают 𝑐5 =0,95). 𝐸 = 18,98⁄1725 = 0,011, следовательно 𝑑р =60,1 мкм, значит 𝐾п =600∙106 м-1; при 𝑡=20С 𝜇1 = 17,11845 ∙ 10−6 + 49,3443 ∙ 10−9 ∙ 20 = 18,1 ∙ 10−6 Нс/м2; 𝑞н = 1,27(1,8178 + 5 ∙ 10−8 ∙ 1,571) = 2,31 м3/(м2⋅мин); 𝑞 = 2,31 ∙ 1,0 ∙ 1,0 ∙ 1,1 ∙ 1,0 ∙ 0,95 = 2,41 м3/(м2⋅мин); ∆𝑃тк = 600 ∙ 106 ∙ 18,1 ∙ 10−6 ∙ 2,41⁄60 = 436,2 Па. Гидравлическое сопротивление от пыли, осевшей на ткани фильтра ∆𝑃п = 𝜇1 𝑛𝜇2 𝑞 2 𝐾1 , (29) где 𝑛 – продолжительность фильтровального цикла (до регенерации), ч, (𝑛=1 ч); 𝜇2 – объемная концентрация пыли на входе в фильтр, кг/м3, определяется по формуле 𝜇2 = ∑ 𝑀п𝑖 ∑ 𝑄ф𝑖 = (0,003+0,003+0,0011+0,0011+0,0007+0,0007) 1,571 = 0,006 кг/м3; 𝐾1 – экспериментальный параметр сопротивления слоя пыли, м/кг. В зависимости от объемной концентрации пыли в воздухе 𝜇2 и продолжительности работы фильтра до регенерации 𝑛=1 ч можно принять значение К1 приблизительно так: 𝜇2 ,кг/м3 0,025 0,0625 𝐾1 ,м/кг 3,63∙108 1,45∙108 𝐾1 , м/кг 1,06∙109 4,23∙108 0,09375 0,125 𝑑р =69,8 мкм 9,69∙107 7,3∙107 𝑑р =39,2 мкм 2,82∙108 2,1∙108 0,1563 0,1875 0,21875 6∙107 4,8∙107 4,15∙107 2∙108 1,4∙108 1,21∙108 Исходя из вышеизложенного, гидравлическое сопротивление от пыли, осевшей на ткани фильтра, составит ∆𝑃п = 18,1 ∙ 10−6 ∙ 1 ∙ 0,006 ∙ 2,412 ∙ 1,06 ∙ 109 = 668,6 Па. Таким образом, гидравлическое сопротивление фильтра составит ∆𝑃ф = 30,25 + 436,2 + 668,6 = 1135,05 Па. Рассчитаем площадь фильтрования 𝐹ф = 60 ∑ 𝑄ф𝑖 𝑞 = 39,11 м2. Из приложения 6 выбираем марку фильтра ФРИП-60 с площадью фильтрования 60 м2 большей расчетной. 7. Расчет и подбор вентилятора Для выбора вентилятора необходимо определить напор (потери давления) и производительность (расход воздуха). Напор, создаваемый вентилятором, должен компенсировать потери давления в системе аспирации 𝐻в = 1,1 ∑ ∆𝑃, (30) где ∑ ∆𝑃 – сумма потерь давлений во всей системе аспирации, Па: ∑ ∆𝑃 = 𝐻ст + Δ𝑃ʹм + Δ𝑃ʹц + ∆𝑃ф . (31) Производительность вентилятора обеспечивает требуемый расход воздуха в аспирационной системе 𝑄в = 1,1 ∑ 𝑄ф𝑖 . (32) 𝐻в = 1,1(606,7 + 1176,8 + 622,4 + 1135,05) = 3895 Па; 𝑄в = 1,1 ∙ 1,571 ∙ 3600 = 6221 м3/ч. Выбор типа и номера вентилятора осуществляется по наименьшему значению кпд исходя из значений характеристик 𝐻в и 𝑄в по аэродинамическим характеристикам (приложение 7). По результатам поиска принимаем вентилятор радиальный пылевой ВРП-058 с кпд 𝜂в =0,45. Для привода вентилятора используем клиноременную передачу с кпд 𝜂м =0,95. Потребная мощность электродвигателя вентилятора определится из неравенства 𝑁уст ≥ 𝐻в 𝑄в (1+𝜇) 1000𝜂в 𝜂м . (33) По величине 𝑁уст подбираем электродвигатель для вентилятора таким образом, чтобы 𝑁дв ≥ 𝑁уст , 𝑃𝑉 ≥ 𝐻в и 𝑄 ≥ 𝑄в . Из аэродинамических и технических выбираем окончательно вентилятор ВРП-05-8 с электродвигателем A200L4 мощностью 45 кВт, 𝑃𝑉 =3000-4000 Па, 𝑄=10000-24500 м3/ч. Вывод. Необходимо написать вывод в целом по курсовой работе. Литература 1. Домрачев, П.П. Пневматический транспорт измельченной древесины: учебное пособие / П.П. Домрачев. – Йошкар-Ола: МарГТУ, 2001. – 135 с. 2. Домрачев, П.П. Пневматический транспорт измельченной древесины: учебное пособие / П.П. Домрачев. – Йошкар-Ола: ПГТУ, 2015. – 144 с. 3. Глебов, И.Т. Аспирационные и транспортные пневмосистемы деревообрабатывающих предприятий / И.Т. Глебов, В.Е. Рысев. – Екатеринбург: Урал. гос. лесотехн. ун-т, 2004. – 180 с.