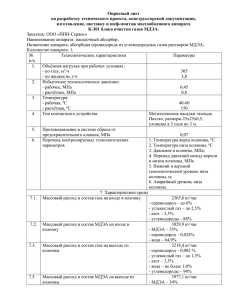

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «ТЮМЕНСКИЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ» Институт промышленных технологий и инжиниринга Кафедра «Переработки нефти и газа» Проект ректификационной колонны непрерывного действия для разделения бинарной смеси бензол-октан производительностью 13 т/час ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по дисциплине: «Процессы и аппараты химической технологии» КП.18.03.01.03-400/111К.327.2023.00.ПЗ ВЫПОЛНИЛ: Обучающийся группы ХТб-20-1 _______________ Козлов А.С. ПРОВЕРИЛ: Доцент, к.т.н. ______________ Мозырев А.Г. Тюмень, 2023 3 СОДЕРЖАНИЕ ВВЕДЕНИЕ.................................................................................................... 5 1 Литературный обзор .................................................................................. 6 Физические основы ректификации ................................................... 6 Простые и сложные колонны ............................................................ 7 Типы контактных устройств .............................................................. 8 1.3.1 Насадочно-тарельчатые контактные устройства ...................... 8 1.3.2 Тарельчатые контактные устройства ......................................... 9 1.3.3 Провальные барботажные тарелки .......................................... 13 1.3.4 Ситчатые переливные тарелки ................................................. 14 1.3.5 Колпачковые переливные тарелки ........................................... 16 1.3.6 Клапанные переливные тарелки ............................................... 18 Сравнительные характеристики тарелок ........................................ 21 2 Технологический расчёт.......................................................................... 22 2.1 Материальный баланс колонны....................................................... 22 2.2 Определение температур кипения компонентов смеси ................ 23 2.3 Построение диаграмм фазового равновесия и кривых изобар..... 24 2.4 Определение флегмового числа и числа теоретических тарелок 27 2.5 Тепловой баланс колонны ................................................................ 28 2.6 Определение внутренних материальных потоков в ректификационной колонне ................................................................... 32 КП.18.03.01.03-400/111К.327.2023.00.ПЗ Из Лис № докум. Разраб. Козлов Пров. Мозырев Н. Утв. Под- Да Лит. СОДЕРЖАНИЕ Лист 1 Листов 2 ТИУ ИПТИ гр. ХТб20-1 4 3. Гидравлический расчёт колонны .......................................................... 36 3.1 Выбор расстояния между тарелками .............................................. 36 3.2 Определение диаметра колонны ..................................................... 36 3.3 Основные размеры тарелки.............................................................. 40 3.4 Диапазон устойчивой работы тарелки ............................................ 40 3.5 Гидравлическое сопротивление тарелки ........................................ 41 3.6 Определение межтарельчатого уноса жидкости ........................... 43 3.7 Расчёт переливного устройства ....................................................... 45 3.8 Определение числа реальных тарелок ............................................ 48 3.9 Расчёт высоты колонны.................................................................... 50 3.10 Расчёт диаметра штуцеров ............................................................. 51 ЗАКЛЮЧЕНИЕ ........................................................................................... 55 СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ ....................................... 56 КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 2 5 ВВЕДЕНИЕ Одним из наиболее распространенных методов разделения жидких однородных смесей, состоящих из двух или большего числа летучих компонентов, является перегонка (дистилляция и ректификация). Ректификацией называется процесс переноса компонента (компонентов) между кипящей жидкой и конденсирующейся насыщенной паровой фазами при противотоке этих фаз. При чередовании по схеме противотока операций частичной конденсации паровой и испарения жидкой смесей можно получить выходы низкокипящего компонента (НКК) и высококипящего компонента (ВКК), примерно соответствующие их содержанию в исходной смеси. При таком проведении процесса перегонки появляется возможность использовать при каждой упомянутой операции теплоту конденсации пара для испарения жидкости – путем непосредственного контактирования конденсирующейся паровой и кипящей жидкой фаз. В процессе ректификации подводимая извне теплота затрачивается только в кипятильнике – внизу колонны однократно для частичного испарения жидкой смеси с получением начального потока пара в обогревающем устройстве в нижней части ректификационного аппарата (чаще всего – колонны). Теплота конденсации паров также отводится только в конденсирующем устройстве – в верхней части ректификационного аппарата. Многократная частичная конденсация пара при контактировании с кипящей жидкостью (с образованием пара и жидкости других составов) позволяет существенно снизить энергозатраты на процесс разделения. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Из Лис № докум. Разраб. Козлов Пров. Мозырев Н. Утв. Под- Да Лит. ВВЕДЕНИЕ Лист 1 Листов 1 ТИУ ИПТИ гр. ХТб20-1 6 1 Литературный обзор Физические основы ректификации Перегонка с ректификацией – наиболее распространенный в химической и нефтегазовой технологии массообменный процесс, осуществляемый в аппаратах – ректификационных колоннах – путем многократного противоточного контактирования паров и жидкости. Контактирование потоков пара и жидкости может производиться либо непрерывно (в насадочных колоннах), либо ступенчато (в тарельчатых ректификационных колоннах). При взаимодействии встречных потоков пара и жидкости на каждой ступени контактирования (тарелке или слое насадки) между ними происходит тепло- и массообмен, обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта компоненты перераспределяются между фазами: пар несколько обогащается низкокипящими, а жидкость – высококипящими компонентами [1, с.397]. При достаточно длительном контакте и высокой эффективности контактного устройства пар и жидкость, уходящие из тарелки или слоя насадки, могут достичь состояния равновесия, то есть температуры потоков станут одинаковыми и при этом их составы будут связаны уравнениями равновесия. Такой контакт жидкости и пара, завершающийся достижением фазового равновесия, принято называть равновесной ступенью, или теоретической тарелкой. Подбирая число контактных ступеней и параметры процесса (температурный режим, давление, соотношение потоков, флегмовое число и др.), можно обеспечить любую требуемую четкость фракционирования смесей. Место ввода в ректификационную колонну нагретого перегоняемого сырья называют питательной секцией (зоной), где осуществляется однократное КП.18.03.01.03-400/111К.327.2023.00.ПЗ Из Лис № докум. Разраб. Козлов Пров. Мозырев Н. Утв. Под- Да Лит. Литературный обзор Лист 1 Листов 16 ТИУ ИПТИ гр. ХТб20-1 7 испарение. Часть колонны, расположенная выше питательной секции, служит для ректификации парового потока и называется концентрационной (укрепляющей), а другая – нижняя часть, в которой осуществляется ректификация жидкого потока, – отгонной, или исчерпывающей, секцией [1, с.398]. Простые и сложные колонны Для разделения бинарных или многокомпонентных смесей на 2 компонента достаточно одной простой колонны (если не предъявляются сверхвысокие требования к чистоте продукта). Для разделения же многокомпонентных непрерывных или дискретных смесей на более чем 2 компонента (фракции) может применяться одна сложная колонна либо система простых или сложных колонн, соединенных между собой в определенной последовательности прямыми или обратными паровыми, или (и) жидкими потоками. Выбор конкретной схемы и рабочих параметров процессов перегонки определяется техникоэкономическими и технологическими расчетами с учетом заданных требований по ассортименту и четкости разделения, термостабильности сырья и продуктов, возможности использования доступных и дешевых хладагентов, теплоносителей и т. п. [1, с.398] . Ректификационные колонны подразделяются на простые (рисунок.1.1 а, б, в) и сложные ректификационные колонны (рисунок. 1.1 г, д). Простые колонны разделяют сырье только на два продукта – дистиллят и остаток. Место ввода сырья в колонну называется питательной секцией (или зоной). Часть колонны, выше этой секции, называется концентрационной, или укрепляющей частью. Часть колонны, ниже питательной секции, называется отгонной, или исчерпывающей частью. Питательная секция колонны может располагаться не обязательно в центральной части колонны. Концентрационная часть предназначена для ректификация парового потока; отгонная часть – для ректификации жидкого потока. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 2 8 Сложные ректификационные колонны разделяют сырье более чем на два продукта. Различают сложные колонны с отбором дополнительных фракций из колонны в виде боковых погонов и колонны, у которых дополнительные продукты отбирают из специальных отпарных колонн (стриппинги) [2, с.5860]. а – полная; б – укрепляющая; в – отгонная; г – с отбором дополнительных продуктов (D1 и W1); д – с отбором дополнительного продукта D1 из отпарной колонны Рисунок 1.1 – Схемы простых (а, б, в) и сложных (г, д) колонн Типы контактных устройств 1.3.1 Насадочно-тарельчатые контактные устройства Размещение насадочного устройства непосредственно на тарелке обеспечивает более эффективное протекание процесса массообмена, а также более равномерное взаимодействие жидкости и пара в контактном устройстве. Также снижается перепад давлений даже при высокой производительности, что позволит увеличить поток пара при большом диаметре и высокой ступени контакта [3]. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 3 9 При прохождении металлической сетки газ дополнительно разделяется на пузырьки, что также способствует увеличению массопереноса. Зигзагообразный каплеотбойник, расположенный выше тарелки с насадкой, предотвращает унос брызг на вышележащую тарелку, это необходимо при увеличении скорости паров. Вертикальные листы, установленные от тарелки к тарелке, контролируют и ограничивают колебания жидкости, уменьшают образование пены. Существенным недостатком описанного массообменного устройства является сложность его конструкции и применение разноплановых контактных устройств, каплеотбойников, уравнителей газового потока. Таким образом, размещение насадки в межтарельчатом пространстве влияет на работу каждого из контактных устройств. Для тарелки – это повышение КПД и эффективности массопереноса за счет активной дополнительной зоны контакта фаз. Для насадки – обеспечение максимальной эффективности при работе в барботажном слое, более организованное движение потоков. В то же время следует обобщить и ряд недостатков вышеприведенных конструкций, а именно: 1) повышенное гидравлическое сопротивление; 2) сложность конструкции и применение разноплановых контактных устройств, каплеотбойников, уравнитиелей газового потока, а соответственно и стоимость; 3) недостаточно эффективное использование сепарационного пространства [3]. Эти недостатки данной конструкции и делают тарельчатые колонны наиболее распространёнными в промышленности. 1.3.2 Тарельчатые контактные устройства Самый распространённый в промышленности вид массообменных аппаратов – тарельчатые колонны. Тарелкой в массообменных процессах называют КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 4 10 горизонтальную перегородку, снабжённую отверстиями для прохода фаз (рисунок 1.2 и 1.3) [4, с.15]. В барботажных тарелках жидкая фаза, поступая на тарелку сверху, задерживается на ней, поскольку поднимающийся газ препятствует свободному прохождению жидкости через отверстия. Газ, проходя через отверстия, образует пузырьки, всплывающие в слое задержавшейся на тарелке жидкости. При достаточно больших расходах газа на тарелке образуется слой пены – барботажный слой, обладающий большой площадью поверхности контакта фаз. Жидкость покидает тарелку, стекая на нижерасположенную тарелку либо через те же отверстия, через которые движется газ, либо через специальное переливное устройство [4, с.15]. В первом случае тарелки называются провальными (рисунок 1.2), отверстия на таких тарелках достаточно крупные, чтобы через них двигались обе фазы. Обычно эти отверстия работают периодически: в определенный момент времени одни прорези пропускают газ, другие – жидкость; затем их роли меняются. Во втором случае тарелки называются переливными (переточными) (рисунок 1.3). У таких тарелок отверстия можно выполнить небольшими, что уменьшает размер образующихся пузырьков газа, увеличивая тем самым число пузырьков, а это, в свою очередь, существенно повышает площадь поверхности контакта фаз. 1 – тарелки; 2 – барботажный слой (пена); 3 – поток жидкости; 4 – поток газа Рисунок 1.2 – Схема работы провальной тарелки [4, с.15] КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 5 11 1 – тарелки; 2 – барботажный слой (пена); 3 – поток жидкости; 4 – поток газа; 5 – переливной порог; 6 – гидрозатвор Рисунок 1.3 – Схема работы ситчатой переливной тарелки [4, с.16] Переливные устройства, которыми снабжены переточные тарелки, в обязательном порядке имеют два элемента: переливной порог 5 и гидрозатвор 6. Переливной порог необходим для удерживания барботажного слоя на тарелке. При монтаже колонны высоту переливного порога можно отрегулировать, задав тем самым высоту барботажного слоя на тарелке. Гидрозатвор препятствует движению газа через переливное устройство [4, с.17]. В некоторых случаях роль гидрозатвора может играть сам барботажный слой. Колонные аппараты с тарельчатыми контактными устройствами – это противоточные аппараты со ступенчатым контактом фаз. Большая поверхность массопередачи развивается на тарелках за счёт большого количества пузырей в газожидкостном слое. Работа тарелок происходит в пенном режиме. Струи газа, выходящие из отверстий тарелки, на некотором расстоянии от места истечения разрушаются с образованием большого числа пузырьков. При этом на тарелке образуется газожидкостная система – пена, которая является нестабильной и быстро разрушается после прекращения подачи газа. Поверхность контакта фаз при пенном режиме наибольшая, поэтому пенный режим обычно является наиболее рациональным режимом работы тарелок. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 6 12 Гидродинамические режимы работы провальных тарелок специфичны тем, что нормальная их работа возможна только после достижения определённой скорости газа. При низких скоростях газа жидкость на тарелке не задерживается (проваливается), и тарелка не работает. При достижении определённой скорости газа на тарелке появляется слой жидкости, и она вступает в пенный режим работы. Таким образом, тарелки классифицируют по способу передачи жидкости на провальные и переливные (рисунок 1.4). В свою очередь, переливные тарелки можно разделить по характеру взаимодействия газового и жидкостного потоков на тарелки барботажного и тарелки капельного типов [4, с.17]. На барботажных тарелках сплошной фазой служит жидкость, а дисперсной – газ. На эжекционных тарелках дисперсная фаза – жидкость, сплошная – газ; потоки взаимодействуют в прямоточном режиме на поверхности капель и жидкостных струй, взвешенных в газовом потоке. Провальные тарелки такого разделения не имеют, являясь барботажными, поскольку осуществить эжекционный режим на тарелках без переливных устройств затруднительно. На отверстия в тарелках зачастую устанавливают дополнительные устройства (клапаны, колпачки и т.п.), призванные улучшить диспергирование одной из фаз либо предотвратить стекание жидкой фазы через отверстия (для переливных тарелок). По виду этих устройств, а также форме отверстий проводят классификацию тарелок (рисунок 1.4). В химической, нефтехимической, нефтеперерабатывающей отраслях промышленности наиболее распространены ситчатые, колпачковые и клапанные тарелки (переливные), а также решетчатые (провальные) [4, с.17]. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 7 13 Рисунок 1.4 – Классификация тарелок 1.3.3 Провальные барботажные тарелки Наиболее распространённый в промышленности вид провальных барботажных тарелок – решетчатые тарелки. Решетчатые тарелки (рисунок 1.5) имеют отверстия в виде фрезерованных или штампованных щелей шириной 3–8 мм. Решетчатые тарелки малого диаметра (до 800 мм) изготавливают из одного листа (рисунок 1.5, а), решетчатые тарелки большого диаметра (от 1000 мм) изготавливают из нескольких листов, крепящихся обычно на уголковые балки (рисунок 1.5, б). Достоинства решётчатых провальных тарелок: 1) низкая стоимость и простота изготовления, по сравнению с другими тарелками; 2) невысокое гидравлическое сопротивление по газовой фазе, по сравнению с переливными тарелками; 3) ограничение по минимальному расходу жидкости не столь жёсткое, как у насадочных аппаратов [4, с.18-19]. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 8 14 Недостатки решётчатых провальных тарелок: 1) для стабильной работы требуются значительные расходы газовой фазы, при низком расходе газа, жидкость быстро стекает через отверстия (проваливается) и барботажный слой на тарелке не образуется; 2) меньшая площадь поверхности контакта фаз, по сравнению с переливными тарелками, что вызвано большим размерами пузырьков барботажного слоя из-за большего размера отверстий. Провальные тарелки востребованы в абсорбции в тех случаях, когда по каким-то причинам невозможно использование насадочных аппаратов. а – малого диаметра; б – большого диаметра Рисунок 1.5 – Схема решетчатых провальных тарелок 1.3.4 Ситчатые переливные тарелки Ситчатые переливные тарелки (рисинок 1.2, 1.5) являются довольно распространённым в химической промышленности типом переливных тарелок. Ситчатые тарелки имеют выштампованные отверстия диаметром 2–8 мм. Малый диаметр отверстий приводит к тому, что жидкость уже не способна двигаться через них навстречу газу, поэтому для стока жидкости предусмотрены переливные устройства. Отверстия размещены по вершинам равносторонних треугольников, что позволяет получить максимальное число отверстий на единице площади [4, с.20]. Уровень барботажного слоя поддерживается порогом переливного устройства 5. Конструкцией тарелок обычно предусмотрена возможность регулирования высоты переливного порога при монтаже тарелок. Нижний край КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 9 15 переливной перегородки находится ниже уровня барботажного слоя, благодаря этому возникает гидрозатвор 6, препятствующий движению газа через переливное устройство [4, с.20]. Высота барботажного слоя не всегда бывает достаточной для образования гидрозатвора, для этого случая в конструкции некоторых тарелок предусмотрена дополнительная перегородка гидрозатвора, как это показано на рисунке 1.2. Внешний вид тарелки представлен на рисунке 1.6. Рисунок 1.6 – Внешний вид ситчатых тарелок [4, с.20] Достоинства ситчатых переливных тарелок: 1) большая площадь поверхности контакта фаз, по сравнению с провальными тарелками и насадочными аппаратами; 2) больший интервал рабочих скоростей газа, по сравнению с провальными тарелками; 3) простота устройства, лёгкость монтажа и ремонта, по сравнению с переливными тарелками других типов, что обусловливает низкую стоимость колонн с ситчатыми тарелками; 4) наименьшее из всех переливных тарелок гидравлическое сопротивление по газовой фазе; 5) нет жёсткого ограничения по минимальному расходу жидкости, в отличие от насадочных аппаратов [4, с.20-21]. Недостатки ситчатых переливных тарелок: 1) небольшой интервал нагрузок по газовой фазе, при низком расходе газа жидкость быстро стекает через отверстия и барботажный слой на тарелке не образуется; КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 10 16 2) небольшой размер отверстий делает ситчатые тарелки более чувствительными к загрязнениям, чем провальные. Высокая эффективность, низкая стоимость и невысокое (среди переливных тарелок) гидравлическое сопротивление делают ситчатые тарелки самым распространённым видом тарелок. Они находят своё применение прежде всего в процессах ректификации. 1.3.5 Колпачковые переливные тарелки В аппаратах с колпачковыми тарелками (рисунок 1.7, 1.8) газ проходит через патрубки на тарелках, прикрытые колпачками. Колпачки имеют прорези, через которые происходит барботаж газа, что увеличивает площадь поверхности контакта фаз. Кроме того, колпачки предотвращают проливание жидкости сквозь тарелку. Высота расположения колпачков над патрубками регулирует скорость движения газа. Колпачки чаще всего имеют круглую форму (диаметр 60, 80, 100 мм). Наиболее распространены капсульные колпачки, вид которых представлен на рисунке 1.9 [4, с.21]. Достоинства колпачковых тарелок: 1) превосходят ситчатые и решетчатые тарелки по площади поверхности контакта фаз в барботажном слое, жидкость не стекает через отверстия даже при низком расходе газа; 2) превосходят ситчатые и решетчатые тарелки по ширине интервала рабочих скоростей газа. Недостатки колпачковых тарелок: 1) высокая стоимость изготовления, что значительно ограничивает их использование; 2) высокое гидравлическое сопротивление по сравнению с решётчатыми и ситчатыми тарелками [4,с.21-22]. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 11 17 1 – тарелки; 2 – барботажный слой (пена); 3 – поток жидкости; 4 – поток газа; 5 – переливной порог; 6 – гидрозатвор; 7 – колпачки Рисунок 1.7 – Схема работы колпачковой тарелки [4, с.22] Рисунок 1.8 – Внешний вид колпачковой тарелки [4, с.23] КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 12 18 1 – тарелка; 2 – газовые патрубки; 3 – круглые колпачки Рисунок 1.9 – Схема, формы и внешний вид капсульных колпачков 1.3.6 Клапанные переливные тарелки Стабильность работы барботажной тарелки можно повысить, если снабдить отверстия клапанами, благодаря которым предотвращается стекание жидкости с тарелки и регулируется скорость газа. Такие тарелки называют клапанными (рисунок 1.10). 1 – тарелки; 2 – барботажный слой (пена); 3 – поток жидкости; 4 – поток газа; 5 – переливной порог; 6 – гидрозатвор; 7 – клапаны Рисунок 1.10 – Схема работы клапанной тарелки КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 13 19 Наиболее распространены круглые клапаны двух видов (рисунок 1.11). Принцип работы круглого клапана состоит в том, что диск клапана, свободно лежащий над отверстием, поднимается и опускается в зависимости от скорости газа, и, таким образом, за счёт собственной силы тяжести автоматически регулирует величину зазора между тарелкой и клапаном. Максимальная высота подъёма диска определяется ограничителями. Обычно эта высота не превышает 8 мм. Клапаны имеют диаметр 45–50 мм. Ограничители круглых клапанов выполняются обычно в виде 3–4 направляющих «ножек» и крепятся либо к самому диску клапана, либо к тарелке вокруг диска [4, с.24-25]. а – с ограничителями на клапане; б – с ограничителями на тарелке Рисунок 1.11 – Круглые клапаны Для увеличения производительности и диапазона устойчивой работы клапанные тарелки выполняют балластными (рисунок 1.12). Над отверстием тарелки, направляющие подъема 2, а внутри них легкий клапан 1 и балласт 3. При малой производительности по газу тарелка работает как обычная с дисковыми клапанами меньшей массы; при увеличении нагрузки клапан упирается в балласт и работает совместно с ним как один утяжеленный клапан. 1 – клапан; 2 – балласт; 3 – направляющие Рисунок 1.12 – Схема балластного клапана КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 14 20 Самыми распространёнными клапанными тарелками являются тарелки с прямоточными клапанами (рисунок 1.13). Эффективность работы этого вида клапанов обусловлена тем, что часть кинетической энергии газа, проходящего через клапаны, используется для ускорения движения жидкости вдоль тарелки [4, с.26]. а – вид клапана сверху; б – работа при малых нагрузках по газу; в – работа при больших нагрузках по газу Рисунок 1.13 – Схема работы клапана прямоточной тарелки Достоинства клапанных тарелок: 1) превосходят ситчатые и решетчатые тарелки по площади поверхности контакта фаз в барботажном слое, жидкость не стекает через отверстия даже при низком расходе газа; 2) превосходят ситчатые и решетчатые тарелки по ширине интервала рабочих скоростей газа; 3) нет жёсткого ограничения по минимальному расходу жидкости, в отличие от насадочных аппаратов. Недостатки клапанных тарелок: 1) отличаются повышенной стоимостью изготовления; 2) высокое гидравлическое сопротивление по сравнению с решётчатыми и ситчатыми тарелками. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 15 21 Сравнительные характеристики тарелок Большое разнообразие тарельчатых контактных устройств затрудняет выбор оптимальной конструкции тарелки. При этом наряду с общими требованиями (высокая интенсивность единицы объема аппарата, его стоимость и др.) выдвигаются требования, обусловленные спецификой производства: 1) большой интервал устойчивой работы при изменении нагрузок по фазам; 2) возможность использования тарелок в среде загрязнённых жидкостей; 3) возможность защиты от коррозии и т.п. Зачастую эти характеристики становятся превалирующими, определяющими пригодность той или иной конструкции для использования в каждом конкретном процессе. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 16 22 2 Технологический расчёт Выполнить расчёт тарельчатой ректификационной колонны непрерывного действия для разделения бинарной смеси бензол – октан при следующих исходных данных: - содержание бензола в исходном сырье 36% масс., в дистилляте 95% масс., в остатке – 7% масс.; - сырьё подаётся в колонну в паро-жидкостном состоянии при массовой доле отгона е = 0,32; - производительность колонны 13 т/час; - давление вверху колонны π = 1,5 ата; - тарелки ситчатые. 2.1 Материальный баланс колонны Из уравнений материального баланса (закона сохранения массы) колонны по потокам и низкокипящему компоненту (НКК) определяются массовые расходы получаемых дистиллята D и кубового остатка W [5, с.317-318]. Общий материальный баланс: 𝐿 =𝐷+𝑊 Материальный баланс по НКК: L𝑥𝐿 = 𝐷𝑦𝐷 + 𝑊𝑥𝑊 Выразим массовый расход дистиллята и остатка, используя уравнения материального баланса: 𝐷=𝐿 𝑥𝐿 − 𝑥𝑊 ; 𝑦𝐷 − 𝑥𝑊 𝑊 = 𝐿 − 𝐷, КП.18.03.01.03-400/111К.327.2023.00.ПЗ Из Лис № докум. Разраб. Козлов Пров. Мозырев Н. Утв. Под- Да Лит. Технологический расчет Лист 1 Листов 14 ТИУ ИПТИ гр. ХТб20-1 23 где 𝐿 = 13000 кг/час (3,611 кг/с) – массовый расход сырья; 𝑦𝐷 = 0,95; 𝑥𝑊 = 0,07; 𝑥𝐿 = 0,36 – массовые доли НКК соответственно в дистилляте, остатке и сырье. 𝐷 = 13000 0,36 − 0,07 кг кг = 4284 (1,19 ) ; 0,95 − 0,07 час с 𝑊 = 13000 − 4284,06 = 8715,91 кг/час ( 2,42 кг/с). 2.2 Определение температур кипения компонентов смеси В процессе расчёта необходимо будет использование давления, выраженного разными единицами измерения: [мм рт.ст.], [атм], [Па]. Заданное давление в колонне 1,5 ата. Перевод единиц измерения: кгс 1,5 ата = 1,5 2 = 1,5 ∗ 9,80665 ∗ 104 Па = 147100 Па см 1 атм = 760 мм рт. ст. = 13595,1 ∗ 9,80665 ∗ 760/1000 Па = 101325 Па 1,5 ата = 147100 Па = 1103 мм рт. ст. = 147,1 атм = 1,45 атм 101,3 Температуру кипения (конденсации) индивидуальных компонентов при заданном давлении можно определить, используя эмпирическое уравнение Антуана: 𝑙𝑔π = 𝐴𝑖 − 𝐵𝑖 𝐶𝑖 + 𝑡кип𝑖 Выразим температуру кипения: 𝑡кип𝑖 = 𝐵𝑖 − 𝐶𝑖 , 𝐴𝑖 − 𝑙𝑔π где 𝐴𝑖 , 𝐵𝑖 , 𝐶𝑖 – эмпирические коэффициенты из справочных данных [6, с.168169]. 𝐴𝑖 выражено в мм рт.ст. Для примера рассчитаем температуру кипения НКК (температура кипения ВКК рассчитывается аналогично): КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 2 24 𝑡кип = 1214,645 − 221,205 = 92,71°С 6,9121 − 𝑙𝑔1103 При давлении 1,5 ата = 1103 мм.рт.ст температура кипения бензола будет равна 92,7 оС, октана – 139,7 оС. 2.3 Построение диаграмм фазового равновесия и кривых изобар Для расчёта температур в разных частях колонны и числа теоретических тарелок используем графический метод Мак-Кэба и Тиле. По старой традиции все расчеты по ректификационной колонне принято выполнять в мольных единицах, однако на практике расчеты удобнее вести в массовых единицах. От смены единиц измерения количественные показатели процесса не меняются. Кроме того, расчет в массовых единицах оправдан еще и тем, что в реальной технологии оперируют массовыми и объемными единицами измерения потоков, а не киломолями. Поэтому далее расчёт колонны и графические построения будут проводиться в массовых единицах [7]. Для построения линий равновесия и изобар составим таблицу составов при разных температурах. Для составления таблицы 2.1 использовалось уравнение Антуана, коэффициенты для которого взяты из данных [6, с.168-169]. Также использовался совместный закон Рауля-Дальтона. Мольные и массовые составы фаз при разных температурах представлены в таблице, пример которой разобран в задачнике [9, с.326-327]. Алгоритм графического построения линий описан в методических указаниях по выполнению курсового проекта [9, с.14-16]. Таблица 2.1 – Координаты кривых фазового равновесия и изобар Температура, 0 С Давление насыщенных паров, мм рт.ст. Мольная доля бензола Массовая доля бензола бензол октан x′ y′ x y 92,7 1103,15 275,31 1 1 1 1 101 1387,75 362,81 0,7225 0,9088 0,6403 0,8720 КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 3 25 Окончание таблицы 2.1 Температура, 0 С Давление насыщенных паров, мм рт.ст. Мольная доля бензола Массовая доля бензола бензол октан x′ y′ x y 109 1712,55 466,97 0,5109 0,7930 0,4167 0,7237 117 2092,44 593,64 0,3401 0,6449 0,2606 0,5540 125 2533,05 746,07 0,1999 0,4590 0,1459 0,3672 133 3040,08 927,67 0,0832 0,2291 0,0584 0,1689 139,7 3520,03 1104,84 0 0 0 0 В качестве примера приведём расчёты при 101оС: 𝑥′ = 𝜋 − Ро 1103 − 362,81 = = 0,7225; Рб − Ро 1387,75 − 362,81 𝑦′ = Рб ′ 1387,75 ∙𝑥 = ∙ 0,7225 = 0,9088 , 𝜋 1103 где 𝜋 1103 мм рт. ст. – давление в колонне; Рб , Ро – соответственно давления насыщенных паров бензола октана. 𝑥 ′ ∙ Мб 0,7225 ∙ 78 𝑥= ′ = = 0,6403 𝑥 ∙ Мб + (1 − 𝑥 ′ ) ∙ Мо 0,7225 ∙ 78 + (1 − 0,7225) ∙ 114 𝑦 ′ ∙ 𝑀б 0,9088 ∙ 78 𝑦= ′ = = 0,8720 𝑦 ∙ 𝑀б + (1 − 𝑦 ′ ) ∙ 𝑀𝑜 0,9088 ∙ 78 + (1 − 0,9088) ∙ 144 где Мб = 78 и Мо = 114 – мольные массы бензола и октана, соответственно. При построении кривых равновесия и изобар использованы массовые доли. На рисунке 2.1 представлены изобары в координатах x – y; t –x,y. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 4 26 1,0 C 0,9 131,8 138 133 0,8 128 0,7 123 0,6 A 116,7 D 0,5 118 113 0,4 B 108 0,3 103 0,2 0,1 96,2 98 E 0,266 0,07 0,0 0,0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 93 0,95 0,9 1,0 Рисунок 2.1 – Кривые равновесия. Графическое определение числа теоретических тарелок в колонне Температура паров дистиллята с верхней тарелки 𝑡𝐷 = 96 oC определена из диаграммы t – x,y по верхней кривой (изобара пара), а температура жидкого остатка 𝑡𝑊 =132 oC – по нижней кривой (изобара жидкости). Температура ввода сырья в колонну (𝑡𝐿 ) при известной доле отгона (𝖾) можно определить при помощи графиков y – x и t – x,y. Для этого из точки В на диагонали диаграммы, абсцисса которой равна составу исходного сырья 𝑥𝐿 , проводим линию АВ, тангенс угла наклона которой равен [9, c.16]: − 1−𝘦 1 − 0,32 =− = −2,13 (154,80°) . 𝘦 0,32 Эта линия точек пересечения рабочих линий верхней и нижней частей ректификационной колонны. Часто эту линию называют линией питания. Точка пересечения этой линии с кривой равновесия фаз (т.А) определяет со- КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 5 27 ставы образовавшихся паровой (yo=0,561) и жидкой (хо=0,266) фаз в питательной секции колонны. Откладываем эти значения на графике изобар и определяем температуру ввода сырья 𝑡𝐿 = 116,7oC. Примем для расчёта технологическую схему ректификации с острым орошением. Орошение будем подавать в колонну в переохлажденном состоянии. В качестве хладоагента используем воду, максимальная температура которой 20 оС. При разнице температур воды и продукта на холодном конце конденсатора – холодильника, составляющей 15 оС, температура в ёмкости орошения, т.е. температура холодного орошения будет равна 35 оС. 2.4 Определение флегмового числа и числа теоретических тарелок Минимальное флегмовое число при разделении бинарных смесей определяется по уравнению [9, с.17]: 𝑅𝑚𝑖𝑛 = 𝑦𝐷 − 𝑦0 0,95 − 0,56 = = 1,32 , 𝑦0 − 𝑥0 0,51 − 0,266 где 𝑦𝐷 – содержание НКК в дистилляте; 𝑦0 и 𝑥0 – координаты точки пересечения линии питания с кривой равновесия фаз. Оптимальное флегмовое число определяется техноэкономическим расчётом. Для приблизительной его оценки можно воспользоваться рекомендациями Джиллиленда [9, с.17]: 𝑅опт = 1,35𝑅𝑚𝑖𝑛 + 0,35 Тогда: 𝑅 = 1,35 ∙ 1,32 + 0,35 = 2,13 . Число теоретических тарелок находим графическим путём. Построение проводим следующим образом. Через точку С, лежащую на диагонали диаграммы у – х проводим рабочую линию верхней части колонны с тангенсом угла наклона: КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 6 28 𝑅 2,13 = = 0,68 (34,2°) 𝑅 + 1 2,13 + 1 до пересечения с линией питания (точка D). Абсцисса точки С – 𝑥𝐷 соответствует составу дистиллята 𝑦𝐷 . Точку D соединяем с точкой Е, лежащей также на диагонали диаграммы и характеризующей состав остатка 𝑥𝑊 . DE – рабочая линия нижней части колонны. Далее, между равновесной кривой и ломаной линией СDE строим ступенчатую линию. Число теоретических тарелок будет равно числу ступеней изменения концентраций, вписанных между кривой равновесия и ломаной линией. В результате построения получено: вверху колонна имеет 4 теоретические тарелки, внизу колонны также 4 тарелки. 2.5 Тепловой баланс колонны При остром испаряющемся орошении уходящий с верха колонны дистиллят отводится из системы в жидком состоянии. Уравнение теплового баланса для этого случая имеет следующий вид [9, с.18]: 𝐿(𝑒 ∙ 𝑟𝐿 + 𝑐𝐿 ∙ 𝑡𝐿 ) + 𝐵 = 𝐷 ∙ 𝑐𝑥 ∙ 𝑡𝑥 + 𝑊 ∙ 𝑐𝑊 ∙ 𝑡𝑊 + 𝑑 ′ , где L,D,W – массовые расходы сырья, дистиллята и остатка, кг/с; 𝑟𝐿 – теплота испарения сырья, кДж/кг; 𝑐𝐿 , 𝑐𝑥 , 𝑐𝑊 – удельные теплоемкости сырья, холодного орошения и остатка, кДж/кг∙град; 𝑡𝐿 , 𝑡𝑥 , 𝑡𝑊 – температуры ввода сырья, холодного орошения и остатка, оС; В – тепло кипятильника, кВт; 𝑑 ′ – тепло отводимое в конденсаторе – холодильнике, кВт. В случае холодного острого орошения, тепло, отводимое в конденсаторе–холодильнике определяется из уравнения теплового баланса верхней части колонны, включающей конденсатор – холодильник и верхнюю тарелку колонны, по уравнению [9, с.18]: КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 7 29 𝑑 ′ = 𝐷[𝑟𝐷 (1 + 𝑅) + 𝑐𝐷 ∙ 𝑡𝐷 − 𝑐𝑋 ∙ 𝑡𝑋 ], где 𝑟𝐷 – теплота испарения (конденсации) паров верха колонны, кДж/кг; 𝑐𝐷 – удельная теплоёмкость дистиллята при температуре конденсации 𝑡𝐷 , кДж/кг∙град. В любом сечении колонны мы имеем смесь компонентов, теплофизические свойства которой зависят от состава смеси и её температуры и определяются по правилу аддитивности [9, с.18]: 𝑟см = ∑𝑥𝑖 𝑟𝑖 , 𝑐см = ∑𝑥𝑖 с𝑖 где 𝑥𝑖 , 𝑟𝑖 , с𝑖 – массовая доля, теплота испарения, удельная теплоёмкость i-того компонента в рассматриваемом сечении при соответствующей температуре. Теплофизические свойства бензола, октана и их смесей, необходимые для расчёта теплового баланса колонны, представлены в таблице 2.2. Данные по октану [10, с. 270-271], данные по бензолу [10, с. 345; 11, с. 318]. Таблица 2.2 - Теплофизические свойства бензола, октана и их смесей [9,10,11] Компонент Бензол Октан Смесь Удельная теплоёмкость жидкости, кДж/кг∙град, при температуре, оС tх=35 1,75 2,26 1,75 td=96 1,94 2,49 1,97 tl=116,7 2,03 2,57 2,38 tw=132 2,10 2,63 2,59 Теплота испарения, кДж/кг, при температуре, оС 96 116,7 383,05 367,22 323,90 310,05 380,09 330,63 В качестве примера приведём расчёт теплофизических свойств смеси в верхнем сечении колонны при температуре 96 оС. 𝑟𝐷 = 0,95 ∙ 385,05 + (1 − 0,95) ∙ 323,9 = 380,1 кДж/кг, 𝑐𝐷 = 0,95 ∙ 1,94 + (1 − 0,95) ∙ 2,49 = 1,97 кДж/кг ∙ град. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 8 30 Определим приход и расход тепла с материальными потоками: 𝐿 ∙ (𝑒 ∙ 𝑟𝐿 + 𝑐𝐿 ∙ 𝑡𝐿 ) = 3,611 ∙ ( 0,32 ∙ 334,39 + 2,36 ∙ 116,7) = 1383,52 кВт, 𝐷 ∙ 𝑐𝑥 ∙ 𝑡𝑥 = 1,19 ∙ 1,75 ∙ 35 = 73,01 кВт, 𝑊 ∙ 𝑐𝑊 ∙ 𝑡𝑊 = 2,42 ∙ 2,59 ∙ 132 = 826,99 кВт. Тепло, отводимое в конденсаторе – холодильнике: 𝑑 ′ = 1,19 ∙ [371,19 ∙ (1 + 2,13 ) + 1,95 ∙ 96,2 − 1,75 ∙ 35] = 1586,63 кВт. Количество тепла В, которое необходимо подвести в нижнюю часть колонны через кипятильник, определяется из уравнения общего теплового баланса процесса: 𝐵 = 73,01 + 826,99 + 1586,63 − 1385,52 = 1085,12 кВт. С учётом тепловых потерь в окружающую среду количество тепла, подводимого в нижнюю часть колонны увеличим на 10%, т.е. примем В=1193,63 кВт. Результаты расчёта теплового баланса сведены в таблицу 2.3 [9, с.19]. Количество холодного орошения (Ох) определяется по уравнению: 𝑂𝑥 = 𝑑 , 𝑞П96 − 𝑞ж35 где 𝑑 = 𝑅 ∙ 𝐷 ∙ 𝑟𝐷 – тепло орошения, кВт; 𝑞П96 = 𝑟𝐷 + 𝑐𝐷 ∙ 𝑡𝐷 – энтальпия пара, уходящего с верха колонны, кДж/кг; 𝑞ж35 = 𝑐𝑥 ∙ 𝑡𝑥 – энтальпия холодного орошения, подаваемого на верхнюю тарелку, кДж/кг. 𝑂𝑥 = 569,24 = 1,18 кг/с. 569,97 − 61,35 КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 9 31 Таблица 2.3 – Тепловой баланс колонны Поток Температура, оС Расход, кг/с Количество тепла, кВт Приход С сырьём В кипятильнике 116,7 - 3,61 - 1383,52 1193,63 - - 2577,14 35,00 131,8 - 1,19 2,42 - 73,01 826,99 1568,63 - - 108,51 Итого Расход С дистиллятом С остатком В конденсаторе-холодильнике Потери Итого 2577,14 В качестве теплоносителя в кипятильнике колонны принимаем насыщенный водяной пар. Главной характеристикой пара является его давление насыщения. Примем пар с абсолютным давлением 4,5 атм. При этом давлении будет достаточный температурный напор (16°C, что не менее 15-20 оС). Такой пар имеет температуру 148,3 оС и теплоту конденсации 2085,2 кДж/кг. Расход водяного пара на подогрев низа колонны определяется по уравнению [9, с.20]: 𝑉В.П. = В 𝑟В.П ∙ 𝜂 ; где 𝑟В.П – теплота конденсации водяного пара, кДж/кг; η – коэффициент удержания тепла. С учётом коэффициента удержания тепла (в среднем для теплообменников η= 0,95) получим: 𝑉В.П. = 1246,30 = 0,63 кг/с 0,95 ∙ 2085,2 Расход воды в конденсаторе – холодильнике при разности температур охлаждающей воды на входе и выходе из конденсатора – холодильника ∆t =20 о С определим из уравнения [9, с.20]: КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 10 32 𝑑′ 𝑉𝐵 = , 𝑐𝐵 ∙ ∆𝑡 где 𝑐𝐵 = 4,19 кДж/кг∙град – удельная теплоёмкость воды. 𝑉𝐵 = 1568,63 = 18,72 кг/с. 4,19 ∙ 20 2.6 Определение внутренних материальных потоков в ректификационной колонне Количество жидкости в верхней секции колонны определяется в зависимости от принятого флегмового числа [9, с.21]: 𝑂 = 𝑅 ∙ 𝐷 = 2,13 ∙ 1,19 = 2,54 кг/с. Расход пара в верхней секции колонны определяется как сумма количеств орошения и дистиллята [9, с.21]: 𝑉 = 𝑂 + 𝐷 = 2,54 + 1,19 = 3,73 кг/с. Объёмный расход пара рассчитывается по формуле, связывающей объёмный и массовый расходы через плотность, плотность паров в свою очередь рассчитывается по уравнению Менделеева-Клапейрона для идеального газа: 𝑉П = 𝜌п = 𝑉 ; 𝜌п 𝑀ср ∙ 𝑇0 ∙ 𝑃раб , 22,4 ∙ 𝑇раб ∙ 𝑃0 где 𝑃0 = 760 мм рт.ст. – атмосферное давление; 𝑀ср – средняя мольная масса смеси компонентов в паре при средней температуре рассматриваемой секции колонны. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 11 33 Средняя температура верхней части колонны равна [9, с.21]: 𝑡верха = 0,5(𝑡𝐷 + 𝑡𝐿 ) = 0,5(96 + 116,7) = 106,43 °𝐶. Расчёт мольного и массового содержания бензола и октана в паре и в жидкости в верхнем сечении при этой температуре проводится, считая, что в этом сечении находится паро-жидкостная смесь в состоянии равновесия по аналогии с пунктом «Построение диаграмм фазового равновесия и кривых изобар» на с.24-25. Сначала рассчитываются ДНП бензола и октана при 106,43 °С, затем по данным ДНП и заданному давлению рассчитывают мольные доли в паре и жидкости, а после мольные доли переводят в массовые. Необходимые доли в нижнем сечении рассчитываются аналогично. При этой температуре содержание бензола в паре составит 0,833 мольные доли (получено с использованием уравнения Антуана и закона РауляДальтона). Средняя молярная масса паров в верхнем сечении: 𝑀ср = 𝑦 ′ б ∙ 𝑀б + 𝑦 ′ о ∙ 𝑀о = 0,83 ∙ 78 + (1 − 0,83) ∙ 114 = 84,12 кг , кмоль Плотность паров и объёмный расход паров в верхнем сечении: 𝜌п = 84,12 ∙ 273 ∙ 1,45 = 3,92 кг/м3 22,4 ∙ (273 + 106,43) ∙ 1 𝑉П = 3,73 = 0,95 м3 /с . 3,92 Плотность бинарной смеси в любом сечении колонны определяется по уравнению [9, с.21]: 𝜌ж = 𝜌б ∙ 𝜌о , 𝜌б ∙ 𝑥о + 𝜌о ∙ 𝑥б где 𝑥б , 𝑥о – массовые доли бензола и октана в жидкой фазе рассматриваемого сечения колонны; КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 12 34 𝜌б , 𝜌о – их плотности при расчётной температуре, кг/м3 [9, с.270; 10, с.318]. В рассматриваемом сечении верхней части колонны при температуре 106,4°С средний состав жидкости в массовых долях 𝑥б =0,48; 𝑥о =0,52 (определено расчётом по уравнению Антуана и закону Рауля-Дальтона); 𝜌б = 785,1 кг/м3 ; 𝜌о = 629,3 кг/м3; Тогда: 𝜌ж = 785,1 ∙ 629,3 кг = 695,44 3 . 785,1 ∙ 0,52 + 629,3 ∙ 0,48 м Объёмный расход жидкости: 𝑉ж = 𝑂 2,54 = = 0,00365 м3 /с . 𝜌ж 695,44 Аналогичные расчёты проведём для отгонной части колонны. Массовый расход жидкой фазы [9, с.21]: 𝑂Н = 𝑂 + (1 − 𝑒)𝐿 = 2,54 + (1 − 0,32) ∙ 3,611 = 4,99 кг/с. Массовый расход паровой фазы [9, с.22]: 𝑉 Н = 𝑂Н − 𝑊 = 4,99 − 2,42 = 2,57 кг . с Средняя температура нижней части колонны равна: 𝑡низа = 0,5(𝑡𝐿 + 𝑡𝑊 ) = 0,5(116,7 + 131,8) = 124,3 °С При этой температуре содержание бензола в паре составит 0,478 мольные доли. Средняя молярная масса паров в нижнем сечении: 𝑀ср = 𝑦 ′ б ∙ 𝑀б + 𝑦 ′ о ∙ 𝑀о = 0,48 ∙ 78 + (1 − 0,48) ∙ 114 = 96,97 кг кмоль КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 13 35 Плотность паров и объёмный расход паров в нижнем сечении: 𝜌п = 96,97 ∙ 273 ∙ 1,45 = 4,32 кг⁄м3 , 22,4 ∙ (273 + 106,43) ∙ 1 𝑉П = 3,73 = 0,60 м3 /с , 3,92 Плотность жидкости в этом сечении колонны: 𝜌ж = 763,92 ∙ 612,67 = 632,09 кг/м3 , 763,92 ∙ 0,855 + 612,67 ∙ 0,155 где 0,155 и 0,855 – массовые доли бензола и октана в рассматриваемом сечении; 763,92 и 612,67 – их плотности при температуре 124 оС. Объёмный расход жидкости: 𝑉жН = 4,99 = 0,00790 кг/с . 632,1 КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 14 36 3. Гидравлический расчёт колонны 3.1 Выбор расстояния между тарелками Для выбора оптимальных размеров колонны расстояние между тарелками должно определяться одновременно с диаметром аппарата. Расчеты показывают, что размеры колонны, близкие к оптимальным, можно получить, если расстояние между тарелками выбирается в соответствии со следующими данными [12, с.42-43]: Таблица 3.1 – рекомендации по подбору межтарельчатого расстояния D,м H, мм 0,8 200-350 0,8-1,6 350-400 1,6-2,0 400-500 2,0-2,4 500-600 2,4 600 Для большинства ректификационных колонн нефте- и газоперерабатывающих заводов расстояние между тарелками должно быть не менее 450 мм в колоннах диаметром до 1,6 – 2 м, не менее 600 мм в колоннах большего диаметра и не менее 600 мм в местах установки люков – лазов [9, с.23]. Примем расстояние между тарелками в верхней части Н=500 мм и последующим расчётом проверим правильность принятого значения. Тарелки ситчатого типа. 3.2 Определение диаметра колонны Диаметр колонны определяется по максимально допустимой скорости пара wмакс и объёму паров V ( в м3/с) из уравнения: 4𝑉 𝐷𝑚𝑖𝑛 = √ , м. 𝜋 ∙ 𝜔макс КП.18.03.01.03-400/111К.327.2023.00.ПЗ Из Лис № докум. Разраб. Козлов Пров. Мозырев Н. Утв. Под- Да Лит. Гидравлический расчет колонны Лист 1 Листов 19 ТИУ ИПТИ гр. ХТб20-1 37 В настоящее время в практике проектирования наибольшее распространение получила следующая зависимость для расчёта максимально допустимой скорости пара в колоннах с переливными тарелками [9, с.23]: 𝜌ж − 𝜌п 𝜔макс = смакс √ , м/с. 𝜌п Коэффициент смакс зависит от типа тарелки, расстояния между тарелками, нагрузки по жидкости на единицу длины слива и определяются по уравнению [9, с.24]: смакс = 8,47 ∙ 10−5 [𝐾1 ∙ 𝐾2 ∙ 𝐶1 − 𝐶2 (𝜆 − 35)], где К1 – коэффициент, определяется в зависимости от типа тарелки; К2=1 при расстоянии между тарелками Н>350 мм; С1 – коэффициент, определяется по таблице 3.2 в зависимости от расстояния между тарелками; С2 – коэффициент, равный 4, для всех типов тарелок, кроме струйной, для которой он равен 5. Таблица 3.2 – Зависимость коэффициента С1 от расстояния между тарелками [13, с.48] H, мм Колпачковая 250 300 350 400 450 500 550 600 650 700 750 800 170 310 430 520 610 690 740 790 820 850 880 900 Клапанные, ситчатые, каскадные, Sобразные, струйные и другие аналогичные 260 430 600 730 840 920 1000 1050 1100 1140 1170 1210 КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 2 38 Величина λ, учитывающая влияние нагрузки по жидкости на производительность колонны по пару, определяется по уравнению [9, с.25]: 𝜆 = 39,3 ∙ 𝑉ж 𝐾1 ∙ 𝐶1 𝜌ж − 𝜌п ∙√ , √ 𝑍 𝑉п 𝜌п где Vж и Vп – объёмные расходы жидкости и пара в м3 /с. Для рассматриваемого случая – ситчатая тарелка и Н=600 мм: К1=1,2; К2=1; С=1050 и С2=4 Диаметр колонны определим отдельно для верхней и нижней частей колонны. Для верхней части колонны: 𝜆 = 39,3 ∙ 0,00365 1,2 ∙ 1050 695,44 − 3,92 √ ∙√ = 19,02 1 0,95 3,92 смакс = 8,47 ∙ 10−5 [1,2 ∙ 1 ∙ 1050 − 4 (19,02 − 35)] = 0,112 𝜔макс = 0,112 ∙ √ 𝐷мин = √ 695,44 − 3,92 = 1,49 м/с. 3,92 4 ∙ 0,95 = 0,90 м. 3,14 ∙ 1,49 Для нижней части колонны расстояние между тарелками примем 400 мм: 𝜆 = 39,3 ∙ 0,00790 1,2 ∙ 730 632,09 − 4,32 √ ∙√ = 41,15 1 0,60 4,32 смакс = 8,47 ∙ 10−5 [1,2 ∙ 1 ∙ 730 − 4 ∙ (41,15 − 35)] = 0,072 КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 3 39 𝜔макс = 0,072 ∙ √ 632,1 − 4,32 = 0,88 м/с. 4,32 4 ∙ 0,60 𝐷мин = √ = 0,94 м. 3,14 ∙ 0,88 Согласно расчёту, диаметры концентрационной и отгонной частей колонны незначительно отличаются. Поэтому в соответствии с нормальным рядом диаметров колонн можно подобрать одинаковые тарелки. В нижней части колонны паров меньше, чем в верхней, поэтому и диаметр внизу должен быть меньше, однако можно выбрать его таким же. Это различие осложняет расчёт, в особенности ситчатых тарелок, которые очень чувствительны к паровым и жидкостным нагрузкам. Фактические скорости паров вверху и внизу колонны при 𝐷 = 1,0 м будут равны, соответственно: 𝜔1 = 4 ∙ 0,95 = 1,21 м/с , 3,14 ∙ 1,02 𝜔2 = 4 ∙ 0,60 = 0,77 м/с . 3,14 ∙ 1,02 Следовательно, при примерно одинаковых физических свойствах пара и жидкости по высоте колонны, в верхней её части скорости паров в 1,57 раз больше, чем в нижней, а нагрузка по жидкости в верхней меньше, чем в нижней в 2,17. Такое распределение нагрузок говорит о том, что условия работы тарелок будут отличаться, однако можно принять диаметр таким же и тарелки подобрать так, чтобы они работали оптимально в обеих частях колонны. Это и подтверждается, в частности, расчётом диаметра колонны. В связи с этим все последующие гидравлические расчёты будем производить для верхней части колонны. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 4 40 3.3 Основные размеры тарелки Примем однопоточные ситчатые тарелки типа ТС. При диаметре сит 4 мм и расстоянии между центрами отверстий 11 мм такая тарелка имеет согласно ОСТ 26-805-73 следующие характеристики [14]: диаметр колонны, D 1,0 м свободное сечение колонны, Fк 0,79 м2 рабочее сечение тарелки, Fр 0,71 м2 периметр слива, П 0,80 м сечение перелива, Fп 0,04 м2 диаметр отверстий 4 мм расстояние между отверстиями 11 мм относительное свободное сечение тарелки, ε 7,18 % 3.4 Диапазон устойчивой работы тарелки Примем в верхней части колонны высоту сливной планки ℎп = 0,07 м. Она влияет на высоту слоя жидкости (его сопротивление) и унос. В нижней части при использовании тех же тарелок ℎп = 0,06 м. Диапазон устойчивой работы тарелки (колонны) определяется как отношение максимально допустимой к минимально допустимой скорости паров: 𝑑= 𝜔макс . 𝜔мин Минимально допустимую скорость паров для ситчатой тарелки определяют по формуле [11, с. 53]: 𝑔 ∗ 𝜌ж ∗ ℎб 𝜔мин = 0,0067𝜀 ∗ √ , 𝜉 ∗ 𝜌п ℎб = ∆ℎ + ℎп , 𝑉ж 0,67 ∆ℎ = 0,68 ( ) , П КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 5 41 где ρп , ρж – плотность пара и жидкости в рассматриваемом сечении, кг/м3; 𝜀 – относительное свободное сечение тарелки, %; ℎб – глубина барботажа (высота слоя светлой жидкости), м. Для барботажных тарелок ℎб принимается равной высоте слоя светлой жидкости на тарелке. 𝜉 – коэффициент сопротивления сухой тарелки. Для ситчатой тарелки коэффициент сопротивления примем среднее значение 1,55 [9, с. 27]; ∆ℎ – высота подпора жидкости над сливной планкой, м; П – периметр слива, м 0,039 0,67 ℎб = 0,68 ∙ ( + 0,07 = 0,088 м ) 0,8 9,81 ∗ 695,44 ∗ 0,088 𝜔мин = 0,0067 ∗ 7,18√ = 0,479 м/с , 1,55 ∗ 3,92 𝑑= 1,49 м/с = 3,11 0,479 м/с Следовательно, производительность колонны может быть уменьшена в 3,11 раз без заметного понижения эффективности разделения. 3.5 Гидравлическое сопротивление тарелки Для большинства тарелок величиной сопротивления поверхностного натяжения ∆Рσ можно пренебречь, но для ситчатых тарелок лучше её учесть, т.к. отверстия могут быть малыми [12, с.47-49]: ∆𝑃 = ∆𝑃𝐶 + ∆𝑃Ж + ∆Рσ . Величина ∆Рс представляет собой потерю скоростного напора пара на преодоление местных сопротивлений на сухой, неорошаемой тарелке и равна: 𝜔02 ∆𝑃𝐶 = 𝜉 𝜌 , 2 П где 𝜔0 = 𝜔/𝜀 – скорость пара в отверстиях ситчатых элементов, м/с; КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 6 42 1,55 1,21 2 ∆𝑃𝐶 = ∙( ) ∙ 3,92 = 862,9 Па. 2 0,0718 Для ситчатых тарелок ∆𝑃Ж определяется высотой слоя светлой жидкости на тарелке и рассчитывается по уравнению [12, c.74]: ∆𝑃Ж = 1300 ∗ ℎб ∗ ρ’п ∙ 𝑔 , где ρ’п – средняя относительная плотность вспененной жидкости в переливном устройстве. В колоннах разделения углеводородных газов интенсивность пенообразования слабая и при расходах жидкости на единицу длины слива меньше 65 м3/м∙ч в соответствии с таблицей 3.3 принимают ρ’п=0,65 [9, с.30]. 𝑉Пж = 𝑉ж 0,00365 ∗ 3600 = = 16,42 м3 ⁄(м ∗ ч) < 65 м3 /(м ∗ ч) П 0,8 Таблица 3.3 – Плотность парожидкостной смеси (пены) [12, с.52] ρ’п при различных значениях расхода жидкости, м3/(м∙ч) 65 65-100 100 0,65 0,6 0,5 0,55 0,5 0,4 0,4 - Интенсивность пенообразования Слабая Средняя Большая ∆𝑃Ж = 1300 ∙ 0,088 ∙ 0,65 ∙ 9,81 = 732,5 Па, ∆Рσ = 4000σж , 𝑑 где σж – поверхностное натяжение жидкости в рассматриваемом сечении, Н/м. Поверхностное натяжение 𝜎Ж зависит от состава смеси и температуры и определяется по уравнению [9, с.29]: 𝜎Ж = 𝜎в ∙ 𝜎у , 𝜎в ∙ 𝑥у + 𝜎у ∙ 𝑥в где 𝜎б 0,0180 Н/м, 𝜎о 0,0136 Н/м – поверхностные натяжения бензола и октана при температуре 104 оС [10, c.273,346]; КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 7 43 𝑥б = 0,479; 𝑥о = 0,521 – массовые доли бензола и октана в рассматриваемом сечении колонны. 𝜎Ж = 0,0180 ∙ 0,0136 Н = 0,01539 0,0180 ∙ 0,521 + 0,0136 ∙ 0,479 м ∆Рσ = 4000 ∙ 0,01539 = 15,39 Па 4 Общее сопротивление тарелки будет равно: ∆𝑃 = 862,9 + 732,5 + 15,39 = 1610,77 Па. Гидравлический расчёт тарелки подтвердил сравнительно низкое сопротивление ситчатой тарелки. Данный расчёт позволяет найти гидравлическое сопротивление колонны. Для теоретических тарелок (КПД=1) к ∆𝑃теор = 8 ∙ 1610,77 = 12886 Па = 12,9 кПа, что составляет от давления в колонне: к ∆𝑃теор 12,9 ∙ 100% = ≈ 9% 𝜋 147,1 Расчёт подтверждает возможность допущения о постоянстве давления в колонне, т.к. оно меняется незначительно. Для расчёта сопротивления реальной колонны надо рассчитать КПД тарелки и число реальных тарелок, расчёт которых будет проведён в дальнейшем. 3.6 Определение межтарельчатого уноса жидкости Для барботажных тарелок с переливными устройствами унос жидкости рассчитывают по уравнению [9, с.28]: 𝑒= 𝐴 ∙ (0,052ℎб − 1,72) 𝜔 ( )3,7 , 𝜀ОТ ∙ 𝑚 𝐻𝛽 ∙ 𝜑 2 КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 8 44 где hб – глубина барботажа, мм; m – коэффициент, определяемый по уравнению [9, с.28]: 𝑚 = 1,2 ∙ 10 −3 𝜎Ж 0,295 𝜌Ж − 𝜌П 0,425 ∙( ) ( ) 𝜌П 𝜇П φ и А – коэффициенты: при Н ≥ 400 мм А = 0,159; 𝛽 = 0,95. Значение коэффициента φ зависит от скорости пара и типа тарелки. Для ситчатой тарелки φ=0,862 определено интерполяцией таблицы 3.4 при скорости пара 1,21 м/с, что составляет 0,81 от 𝜔макс ; 𝜀ОТ = 𝐹𝑃 𝐹𝐾 – относительная рабочая площадь тарелки, т.е отношение пло- щади собственно тарелки к площади сечения колонны; 𝜎Ж – поверхностное натяжение на границе жидкость – пар, Н/м; μ – динамическая вязкость паров, Па∙с. Таблица 3.4 – Значения коэффициента φ [9, с.28] При скорости пара Тип тарелки 0,5𝜔макс 0,4 0,3 0,6 0,8 Колпачковая S-образная Клапанная Ситчатая 𝜀ОТ = 𝜔макс 0,6 0,6 0,8 0,9 0,71 = 0,91 . 0,79 Динамическая вязкость смеси паров также зависит от состава и температуры и определяется по уравнению [9, с.29]: 𝑀ср 𝑦𝑖 𝑀𝑖 =∑ , 𝜇 𝜇𝑖 где 𝜇𝑖 и 𝑦𝑖 – вязкость и мольная доля i – компонента в парах; 𝑀ср и 𝑀𝑖 – средняя мольная масса и мольная масса i – компонента. Для технических расчётов вязкость смеси паров углеводородов с достаточной точностью можно принять равной 1∙10-5 Па∙с [9, с.29]. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 9 45 𝑚 = 1,2 ∙ 10 𝑒= −3 0,01539 0,295 695,44 − 3,92 0,425 ∙( = 0,5015 ( ) ) 3,92 0,00001 0,159 ∙ (0,088 ∙ 79,1 − 1,72) 1,22 ( )3,7 = 0,052 кг/кг 5000,95 ∙ 0,8622 0,91 ∙ 0,5015 Таким образом, рассчитанная величина уноса жидкости находится в пределах допустимой. 3.7 Расчёт переливного устройства Для нормальной работы переливного устройства без «захлёбывания» необходимо, чтобы выполнялись следующие условия [9, с.29]: 𝐻 ` < 𝐻 + ℎп , у < 𝑥, где H’ – высота вспененного слоя жидкости в сливном устройстве; у – величина вылета ниспадающей струи; х – максимальная ширина сливного устройства (принимается по каталогу или рассчитывается из геометрии тарелки). С учётом вспенивания уровень жидкости в сливном устройстве определяется равенством [9, с.30]: ℎ` 𝐻 = `, 𝜌п ` где h’ – высота слоя светлой невспененной жидкости в сливном устройстве; Высота слоя светлой жидкости определяется из выражения [9, с.30]: ℎ` = ℎп + ∆ℎ + ∆ + ( ∆𝑃 1 + ∆Р ∙ , ) Ж.П 𝑔 𝜌ж` где ∆ – градиент уровня жидкости на тарелке; КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 10 46 𝜌ж` = 𝜌ж , 1000 ∆Рж.п – сопротивление движению жидкости в переливе, определяется по уравнению [9, с.30]: ∆РЖ.П 𝑉ж 2 = 𝐾 ∙𝑔( ) , П∙а где К=250 – коэффициент для тарелок с затворной (переливной) планкой; а – наиболее узкое сечение перелива, принимается по каталогам, но не менее 0,04 м. ∆РЖ.П 0,00365 2 = 250 ∙ 9,81 ( ) = 31,9 Па 0,8 ∙ 0,04 ℎ` = 0,07 ∙ 1000 + 0,018 ∙ 1000 + ( 𝐻` = 1610,77 ∗ 1000 1 + 31,9) = 327,72 мм 0,70895 9,81 327,72 = 504 мм 0,65 Величину вылета ниспадающей струи определяют по уравнению [9, с.30]: y= (4,5 y= (4,5 𝑉ж 2 − 0,36) √ (𝐻 + ℎп − 1,7∆ℎ − ℎ` ), м П∆ℎ 𝑔 0,00365 2 600 + 0,07 ∙ 1000 − 1,7 ∙ 0,018 ∙ 1000 − 327,7 − 0,36) √ ( ) 0,8 ∙ 0,018 9,81 1000 = 0,191 м Очевидно, что 498 < 600+70 и 0,190 < 0,2 , где максимальная ширина сливного устройства [11, с. 52]: КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 11 47 𝑥= 𝐷 − √𝐷2 − П2 1,0 − √1,02 − 0,82 = = 0,2 2 2 Проведённый гидравлический расчёт тарелок для верха колонны показывает, что принятые размеры колонны и тарелок обеспечивают некоторый запас производительности. Вообще, довольно сложно при использовании ситчатых тарелок добиться выполнения всех условий. Так, например, высота сливной планки должна быть достаточной, чтобы не было уноса, но, с другой стороны, с увеличением высоты планки увеличивается уровень вспененной жидкости, что влечёт при этом необходимость увеличения межтарельчатого расстояния. Расчёт ситчатой тарелки главным образом определяется выбором относительного свободного сечения тарелки и высоты сливной планки. Относительное свободное сечение ситчатых тарелок находится в широком диапазоне, и требуемое значение данного параметра определяет выбор тарелки. Остальные параметры тарелки главным образом определяются диаметром колонны, который в свою очередь косвенно связан с расстоянием между тарелками. Увеличение относительного свободного сечения уменьшает сопротивление тарелки (это основное преимущество данного типа тарелок), что в свою очередь позволяет уменьшить расстояние между тарелками и уменьшить высоту колонны. С другой стороны, увеличение данного параметра уменьшает диапазон скоростей, ещё увеличение данного параметра может увеличить величину вылета ниспадающей струи, что может осложнить работу тарелки, особенно при низкой паровой нагрузке и высокой нагрузке по жидкости (внизу колонны). Если же уменьшить данный параметр, то может возникнуть потребность в увеличении расстояния между тарелками из-за высокого сопротивления тарелки. При этом может случиться так, что расчётная высота колонны может увеличиться на столько, что экономически более целесообразно выбрать другие тарелки. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 12 48 Общие рекомендации при подборе тарелок: если не выполняется условие уноса, нужно увеличить высоту планки или увеличить межтарельчатое расстояние; Если тарелка захлёбывается (H’>H+hп), необходимо увеличить межтарельчатое расстояние; если тарелка затоплена жидкостью (y>x), т.е. недостаточен размер переливного устройства, необходимо уменьшить межтарельчатое расстояние или выбрать тарелку с меньшим относительным свободным сечением. Расчёт для нижней части колонны аналогичен. Приняв расстояние между тарелками внизу колонны H=400 мм, при использовании тех же параметров тарелки и высоты сливной планки hп=0,06 м удаётся добиться выполнения всех условий. При больших H трудно добиться выполнения условия y<x. 3.8 Определение числа реальных тарелок Число реальных тарелок определяется как отношение числа теоретических тарелок к коэффициенту полезного действия тарелки по формуле [9, с.31]: 𝑁= 𝑁т . 𝜂 При проектировании колонных массообменных аппаратов коэффициент полезного действия тарелок с переливными устройствами с достаточной для технических расчётов точностью может быть определён по эмпирическому уравнению [9, с.31]: 𝜂 = 0,0865(𝜇ж ∙ 𝛼) −0,245 𝑂 0,3 ∙ ( ) ∙ 100,3ℎП , 𝑉 где μж – вязкость жидкости, Па∙с; α – коэффициент относительной летучести компонентов; КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 13 49 hп – высота сливного порога, м; О и V – массовые расходы жидкости и пара. Поскольку все приведенные выше величины различны для верхней и нижней частей колонны, расчёт числа реальных тарелок и коэффициентов полезного действия проведём раздельно для концентрационной и отгонной частей колонны при их средних температурах. Верхняя часть колонны. При средней температуре верхней части колонны равной 106,4 оС: Рб=1602,4 мм рт. ст., Ро=431,18 мм рт. ст.; x’б=0,574 мольн. доли; x’о=0,426 мольн. доли (получено по уравнению Антуана); μб=0,247 мПа∙с; μо=0,242 мПа∙с [9, c.272,345]; О=2,5368 кг/с; V=3,7268 кг/с; Nт=4. Тогда 𝛼= 𝑋` 𝑃в 1602,4 = = 3,72; 𝑃у 431,18 𝑋` 𝜇ж = 𝜇в в ∙ 𝜇у у = 0,2470,574 ∙ 0,2420,426 = 0,2448 мПа ∙ с = 0,2448 ∙ 10−3 Па ∙ с; 𝜂 = 0,0865 ∙ (0,2448 ∙ 10 −3 ∙ 3,77) 𝑁В = −0,245 2,5368 0,3 ∙( ) ∙ 100,3∙0,07 = 0,450; 3,7268 4 = 8,94 0,450 Принимаем целое число тарелок в верхней части колонны равное 9. Нижняя часть колонны. При средней температуре нижней части колонны, равной 124,3 оС: Рб = 2489,7 мм рт. ст.; Ро = 730,8 мм рт. ст.; x’б=0,212 мольн. доли; x’о=0,788 мольн. доли; μб=0,2097 мПа∙с; μо=0,2055 мПа∙с; О=4,992 кг/с; V=2,571 кг/с; Nт=4. Тогда 𝛼= 2344,5 = 3,41; 680,2 КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 14 50 𝜇ж = 0,20970,212 ∙ 0,20550,788 = 0,2064 мПа ∙ с = 0,2064 ∙ 10−3 Па ∙ с; 𝜂 = 0,0865 ∙ (0,2064 ∙ 10 −3 −0,245 ∙ 3,447) 𝑁Н = 4,992 0,3 ∙( ) ∙ 100,3∙0,06 = 0,652; 2,571 4 = 6,10 0,652 Принимаем число тарелок в нижней части колонны равным 7. Общее число тарелок в колонне: 𝑁 = 𝑁в + 𝑁н = 9 + 7 = 16 Тогда сопротивление колонны с учётом числа реальных тарелок: к ∆𝑃реальн = 16 ∗ 1610,77 = 25772 Па = 25,8 кПа, Что составляет от давления вверху колонны 17,5%. Давление внизу колонны примерно равно: к 𝜋 + ∆𝑃реальн = 147,1 + 25,8 = 172,9 кПа 3.9 Расчёт высоты колонны Высота колонны рассчитывается по уравнению [9, с.32]: 𝐻К = 𝐻1 + 𝐻2 + 𝐻3 + 𝐻4 + 𝐻5 , м, где Н1 – высота сепарационного пространства – расстояние от верхней тарелки до выпуклой части крышки; Н2 – высота концентрационной части колонны; Н3 – высота эвапорационной части колонны (зоны питания колонны); Н4 – высота отгонной части колонны; Н5 – высота низа колонны – расстояние от нижней тарелки до выпуклой части днища. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 15 51 Н1 0,250,5D H 0,2510,6 0,85 м Н2 NB 1H 9 10,6 4,8 м Н3 2Н 2 0,6 1,2 м Н4 =NH 1H 7 10,4 2,4 м H5 0,25 0,5D 35H 0,251 30,4 1,45 м Принимают 0,25, если днище эллиптическое и 0,5, если – полушаровое. Полушаровые днища используют, если диаметр колонны больше 3,4м [9, с.32]. Высота колонны: 𝐻К = 0,85 + 4,8 + 1,2 + 2,4 + 1,45 = 10,7 м (до 12,0 м) Ректификационные колонны нефтегазоперерабатывающих заводов обычно устанавливают на открытом воздухе и крепят к фундаменту при помощи опор. Высоту опорной части выбирают в зависимости от эксплуатационных условий и принимают в пределах (1÷2)D [9, с.32]. 3.10 Расчёт диаметра штуцеров Диаметр штуцеров определяют из уравнения расхода: 4𝑉 𝑑=√ ,м 𝜋 ∙ 𝜔макс где V – объёмный расход потока, м3/с; 𝜔макс – допустимая линейная скорость потока, м/с. Значения допустимых скоростей были взяты из пособия [13, с.55]. По рассчитанным значениям диаметров штуцеров принимают нормализованные диаметры, числовые значения которых приведены ниже. dш (мм): 20, 25, 32, 40, 65, 80, 100, 125, 150, 200, 250, 300, 350, 400, 500, 600, 800. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 16 52 Штуцер ввода сырья. В рассматриваемом примере сырьё в колонну подаётся в парожидкостном состоянии, объёмный расход которого определим по уравнению: 𝐿 м3 𝑉= , , 𝜌с с где L – массовый расход сырья, кг/с; ρс – плотность сырья, кг/м3, которая рассчитывается по формуле [9, с.33]: 𝜌с = 𝑒𝜌П + (1 − 𝑒)𝜌ж Принимая, что составы паровой и жидкой фаз сырья соответствуют составам этих фаз в зоне питания колонны, определим их плотности как средние из значений плотностей соответствующих фаз верхней и нижней частей колонны. 𝜌П = 𝜌ж = 3,92 + 4,32 = 4,08 кг/м3 2 695,44 + 632,09 = 663,77 кг/м3 2 𝜌С = 0,32 ∙ 4,08 + (1 − 0,32) ∙ 663,77 = 452,67 кг/м3 𝑉= 3,61 = 0,0079 м3 /с 459,61 Примем скорость потока сырья 1 м/с. 𝑑=√ 4 ∙ 0,0080 = 0,101 м. 3,14 ∙ 1 Принимаем d=125 мм. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 17 53 Штуцер выхода паров из колонны: 4 ∙ 0,95 𝑑=√ = 0,201 м. 3,14 ∙ 30 Принимаем d=250 мм. Штуцер ввода холодного орошения Массовый расход флегмы определён, исходя из флегмового числа по формуле: 𝑔 = 𝐷 ∙ 𝑅, где D – массовый расход дистиллята, кг/с; R – массовое флегмовое число. 𝑔 = 1,19 ∙ 2,13 = 2,54 кг/с Состав холодного орошения соответствует составу дистиллята, и, следовательно, плотность практически равна плотности чистого бензола при температуре 35 оС – 852,37 кг/м3. Тогда объёмный расход орошения и диаметр штуцера равны: 𝑂= 𝑔 2,54 = = 0,002976 м3 /с 𝜌о 852,37 4 ∙ 0,002976 𝑑=√ = 0,0503 м, 3,14 ∙ 1,5 Принимаем d=65 мм. Штуцер вывода кубовой жидкости: 4 ∙ 0,00790 𝑑=√ = 0,1418 м. 3,14 ∙ 0,5 Принимаем d=150 мм. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 18 54 Штуцер ввода парового орошения Примем массовый расход парового орошения равным объёму паров в нижнем сечении колонны: Vп=0,5953 м3/с Тогда диаметр штуцера ввода парового орошения: 4 ∙ 0,5953 𝑑=√ = 0,1947 м. 3,14 ∙ 20 Принимаем d=200 мм КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 19 55 ЗАКЛЮЧЕНИЕ Результатом выполненной работы является спроектированная и рассчитанная ректификационная колонна с клапанными тарелками для разделения бинарной смеси бензола и октана. В результате расчетов для ректификационной колонны производительностью 13000 кг/ч были получены следующие характеристики: - температура верха колонны 106,4 °С; - температура низа колонны 124,3 °С; - число однопоточных ситчатых тарелок типа ТС; - диаметр колонны 1,0 м, днище эллиптическое, т.к. диаметр колонны меньше 3,4 м; - рабочая высота колонны 10,7 м; - флегмовое число – 2,13. В колонне используется холодное остроиспаряющееся орошение. К достоинствам ситчатых тарелок можно отнести: - простота конструкции; - низкая металлоемкость; - низкое сопротивление тарелки. К недостаткам: - возможность забивки отверстий; - низкий диапазон рабочих скоростей. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Из Лис № докум. Разраб. Козлов Пров. Мозырев Н. Утв. Под- Да Лит. ЗАКЛЮЧЕНИЕ Лист 1 Листов 1 ТИУ ИПТИ гр. ХТб20-1 56 СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ 1. Ахметов, С.А. Технология и оборудование процессов переработки нефти и газа / С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов. Санкт-Петербург, 2006. – 868 с. – Текст : непосредственный. 2. Таранова, Л.В. Оборудование подготовки и переработки нефти и газа / Л. В. Таранова, А. Г. Мозырев. – Тюмень: ТюмГНГУ, 2014. – 236 с. 3. Сафина, Д.Н. Метод повышения эффективности массообменных устройств в тарельчатых ректификационных колоннах / Д. Н. Сафина, И. Ш. Хуснутдинов – Текст : непосредственный // Химия. Экология. Урбанистика. – 2020. – № 4. – С. 380-384. 4. Дмитриев, Е.А. Аппаратура процессов разделения гомогенных и гетерогенных систем: учебное пособие / Е. А. Дмитриев, Р. Б. Комляшев, Е. П. Моргунова, А. М. Трушин, А. В. Вешняков, Л. С. Сальникова. – Москва : РХТУ им. Д. И. Менделеева, 2016. – 104 с. – Текст: непосредственный. 5. Ульянов, Б.А. Процессы и аппараты химической технологии в примерах и задачах : учебное пособие / Б. А. Ульянов , В.Я Бадеников, В.Г. Ликучёв – Ангарск : Ангарская государственная техническая академия, 2006. – 743 c. – Текст : непосредственный. 6. Татевский, В.М. Физико-химические свойства индивидуальных углеводородов / ред. В.М. Татевский. – Москва : Гостоптехиздат, 1960. – 414 с. – Текст : непосредственный. 7. Теоретические основы работы колонны с внутренним флегмообразованием : Сравнительный анализ внешнего и внутреннего флегмообразования : сайт. – URL : https://vk.com/@sayfutdinov_af-teoreticheskie-osnovy-rabotykolonny-s-vnutrennim-flegmoobra?ysclid=lqkq27cxbt883346533 КП.18.03.01.03-400/111К.327.2023.00.ПЗ Из Лис № докум. Разраб. Козлов Пров. Мозырев Н. Утв. Под- Да Лит. СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ Лист 1 Листов 2 ТИУ ИПТИ гр. ХТб20-1 57 8. Павлов, К. Ф. Примеры и задачи по курсу процессов и аппаратов химической технологии : учебное пособие для вузов / К. Ф. Павлов, П. Г. Романов, А. А. Носков – Изд. 10-е, перераб. и доп. – Ленинград : Ленинградская типография, 1987. – 572 с. – Текст : непосредственный. 9. Дерюгина, О. П. Процессы и аппараты химической технологии : методические указания к выполнению курсового проекта для обучающихся по направлению 18.03.01 Химическая технология / О. П. Дерюгина. Тюмень : ТИУ, 2021. – 33 с. – Текст : непосредственный. 10. Варгафтик, Н. Б. Справочник по теплофизическим свойствам газов и жидкостей / Н. Б. Варгафтик. – Изд. 2-е, перераб. и доп. – Москва : Наука, 1972. – 721 с. – Текст : непосредственный. 11. Варгафтик, Н. Б. Справочник по теплофизическим свойствам газов и жидкостей / Н. Б. Варгафтик. – Изд. 1-е. – Москва : Физматгиз, 1963. – 708 с. – Текст : непосредственный. 12. Лаптев, А.Г. Разделение жидких и газовых гомогенных смесей в тарельчатых и насадочных аппаратах : учебное пособие / А. Г. Лаптев, Н.Г Минеев – Казань : Казан. Гос. энерг. ун-т, 2005. – 202 c. – Текст : непосредственный. 13. Савченков, А.Л. Технологический расчёт ректификационной колонны : учебное пособие / А. Л. Савченков. – Тюмень : ТюмГНГУ, 2012. – 64 с. 14. ОСТ 26-805-73. Тарелки ситчатые колонных аппаратов. Типы и параметры. Конструкция и размеры. – 01.04.1976. – 31 с. КП.18.03.01.03-400/111К.327.2023.00.ПЗ Изм Лис № докум. Под- Да Лис 2