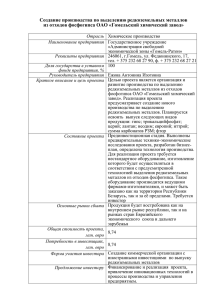

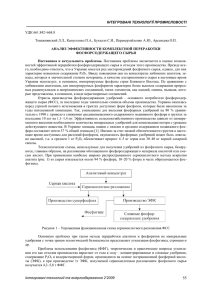

1. Ситуация с накапливанием фосфогипса 1.1. Фосфогипс (ФГ) наиболее крупнотоннажный отход производства фосфорсодержащих минеральных удобрений при получении экстракционной фосфорной кислоты, и, в зависимости от процесса получения, может находиться в форме дигидрата сульфата кальция или в форме полугидрата. Полугидрат в отличие от дигидрата обладает способностью схватываться на воздухе, переходя в форму дигидрата. В России экстракционную фосфорную кислоту в основном получают из апатитового концентрата. К началу 2010 г в отвалах предприятий на территории России скопилось 350 млн.т ФГ, а если ежегодный выход составляет около 15 млн.т, то к началу текущего года фосфогипса стало более 365 млн.т или 2,6 т на одного жителя нашей страны. Давно определились переработки ФГ: следующие основные направления использования и 1. В сельском хозяйстве (для мелиорации солонцовых почв). 2. В дорожном строительстве. 3. В химической промышленности (для получения серной кислоты и цемента или извести). 4. В промышленности строительных материалов для получения широкой номенклатуры гипсовых вяжущих материалов, из которых, в свою очередь, производятся строительные блоки, гипсопесчаные кирпичи, перегородочные панели, штукатурные смеси, гипсокартонные и гипсоволокнистые плиты, смеси для самонивелирующихся наливных полов и др. Двадцать лет назад народное хозяйство СССР потребляло ~ 4,5 млн.т фосфогипса в год, при этом около 3 млн.т использовало сельское хозяйство (в основном республики Сред ней Азии и Казахстан). Сейчас и эта ничтожная цифра упала. Схема частичной утилизации фосфогипса функционировала в составе Воскресенского ОАО «Минудобрения». Комплекс по переработке ФГ был там введен в эксплуатацию в 1982 г. Строительство осуществлялось на комплектном импортном оборудовании фирмы «Бабкок». К настоящему времени технологическая схема процесса устарела и не соответствует современным требованиям. Проектная мощность составляла 360 тыс.т/год гипсового вяжущего (3 линии по 120 тыс.т./год). Главный недостаток Воскресенской схемы обработки ФГ состоит в том, что его нейтрализация производится в растворе. При этом возникает дополнительный поток загрязненной жидкости. В Воскресенске был достигнут годовой объем производства гипсового вяжущего 250 тыс.т. Из гипсового вяжущего производились панели и другие изделия. Затем в течение десяти лет подобные производства в России не создавались и не совершенствовались, хотя спрос на продукцию был. В 1992 г для Балаковского АО «Иргиз» было закуплено комплектное импортное оборудование для переработки ФГ, мощность запроектированной установки 216 тыс.т./год гипсового вяжущего, автор процесса немецкая фирма «Зальцгиттер». Стоимость оборудования составляла $20 млн. По технологии фирмы «Зальцгиттер» были построены и введены в эксплуатацию установки по переработке ФГ в Германии, Индонезии, Индии и Китае. Принципиальным отличием процесса фирмы «Зальцгиттер» от технологии, существующей в Воскресенске, является эффективная сухая нейтрализация ФГ без образования загрязнённых стоков. В связи с тем, что с 1991 по 1996 г.г в Балаковском АО «Иргиз» несколько раз менялся собственник, предприятие по переработке ФГ построено не было, хотя оборудование было полностью оплачено и поступило на предприятие. Из 1 гипсового вяжущего по проекту предусматривался выпуск стеновых панелей, гипсопесчаных кирпичей и штукатурных смесей. Потребность в продукции предприятия подтвердили как правительство Саратовской области, так и крупные строительные организации. На некоторых предприятиях, имеющих отвалы фосфогипса, были созданы опытно промышленные установки по его переработке. Такие установки существовали в Воскресенском филиале НИУИФ, в Кингисеппе, Волхове, Лермонтове, на них произведены испытания практически всех направлений использования ФГ. Соответствующие разработки имеются в НИУИФе, Ленниигипрохиме, ЛТИ им. Ленсовета, РХТУ им. Д.И. Менделеева. Крупные зарубежные фирмы также обладают технологиями по переработке фосфогипса и готовы сотрудничать с Россией по этому вопросу. Все это можно было бы рассматривать как подготовительный этап к началу крупномасштабной переработки накопленного в России ФГ. Однако, несмотря на крайне серьезную ситуацию, концентрации усилий не происходит, отсутствуют какие-либо перспективные планы и программы, нет двигателя проблемы переработки. Если говорить о переходе к крупномасштабной реализации проекта, то ему мешает следующее: данная проблема не относится к какой-то одной отрасли, а является межотраслевой, так как находится на стыке отрасли по производству удобрений, промышленности строительных материалов и строительного комплекса. Она также является и межрегиональной, так как огромные отвалы ФГ находятся в пяти федеральных округах и девяти регионах России. Из этого следует, что проблему можно решать только при объединении усилий заинтересованных предприятий и организаций. При этом от государственных органов потребуется создать благоприятствующий режим для предприятий, перерабатывающих отходы. Необходимо разработать систему стимулов для предприятий промышленности строительных материалов и строительного комплекса, увеличивающих в объеме своих работ долю продукции, изготовленной из гипса и вяжущие на основе фосфогипса. Межотраслевая разобщённость мешает увидеть огромные преимущества от вовлечения в номенклатуру строительных материалов дополнительного количества изделий из ФГ. В зарубежных странах примерно 10% из общего количества различных вяжущих изготавливаются на основе гипса, а в США, Японии и Германии около 20%, при этом в Японии ФГ перерабатывается полностью, а это составляет 5,5 млн.т в год. В нашей стране лишь 4% вяжущих изготавливается на основе гипса. Наибольшее применение за рубежом находят: гипсовые блоки, сухие штукатурные смеси, гипсокартонные и гипсоволокнистые плиты (ГКП и ГВП), т.е. весь спектр материалов, которые могут быть изготовлены из ФГ. Материалы на основе гипса (ФГ) обладают малой тепло и звукопроводностью, высокой огнестойкостью, декоративностью и рядом других преимуществ. Несколько цифр для сравнения. Количество ГКП, производимых на душу населения, составляет: в США – 10 м2, в Японии 3,5 м2, у нас меньше 1 м2. Таким образом, чтобы перейти от складирования ФГ к его крупномасштабной переработке нужно, прежде всего, изменить отношение к нему. Революция в деле переработки фосфогипса произойдет тогда, когда фосфогипс перестанет рассматриваться как обременительный отход, а будет включен в сырьевой баланс как заменитель природного гипса и источник серы. 2. Обоснование неотложной необходимости крупномасштабной переработки фосфогипса Как уже говорилось выше, в настоящее время сложилась благоприятная обстановка для решения вопроса о начале крупномасштабной переработки ФГ. Если в 2007 г. в РФ было введено в эксплуатацию 60,3 млн.м2 общей жилой площади, это на 19,4% больше, 2 чем в 2006 г., и в расчёте на 1 жителя это составляет 0,42 м2/год, то в 2011 г. планируется ввести 80 млн.м2 (0,56 м2 /год на 1 жителя). Для выполнения этой программы (с учётом создания инфраструктуры в 2010 г. понадобится (85-90) млн.т. цемента. Если не вводить новые мощности, то дефицит цемента со ставит ~30 млн.т. При этом, надо учитывать так же, что изношенность основного оборудования действующих цементных заводов превышает 70%. Российский рынок цемента уже сейчас дефицитен. По данным ФАС в 2007 г. дефицит составлял более 2 млн.т. при общем предложении в 61 млн.т. В 2008 г. потребность была 68,6 млн.т. Импорт был на уровне 6,5 млн.т. Потребность в цементе на 2009 г. планировалась на уровне 75 млн.т, но грянул кризис. И мы оказались отброшенными назад на несколько лет. Тем не менее, из приведённых цифр следует, что при достижении ввода общей жилой площади на одного жителя до 0,56 м2/год в России возникнет огромный дефицит цемента. Необходимо отметить, что правительством поставлена задача достичь среднеевропейских показателей по вводу общей жилой площади 1 м2 на человека в год. Одновременно ставится задача широко развернуть строительство автодорог и по их протяженности также выйти на среднеевропейский уровень. Здесь дело обстоит так. На 1 тыс. жителей России приходится 5,3 км автодорог федерального и регионального значения, а это в 2,5 раза меньше, чем в США и в 3 раза меньше, чем во Франции. Намеченные программы построить за восемь лет не менее 500 тыс. км можно вы полнить только при создании развитого рынка строительных материалов. Однако вопрос не только в количественном увеличении строительства жилья и автодорог, но и в снижении их стоимости. Одним из направлений снижения стоимости строительства как жилья, так и автодорог может стать: Увеличение доли гипса в строительстве Вовлечение в номенклатуру стройматериалов дополнительных объемов промышленных отходов. Например, для самых распространенных 9-ти этажных домов расход материалов на 1 м2 общей площади у нас составляет: - металл 23 кг, - цемент 350 кг. А в США в 3 раза меньше. В то же время, данные по использованию гипса, в том числе и техногенного, в строительстве выглядит так: В США расход гипса на единицу объема строительных работ (1 млн. долларов США) составит 15% В Японии, где утилизируется все 100% ФГ, доля гипса на единицу объема строитель ных работ (1 млн. иен) составляет 20% В России лишь 4% вяжущих изготавливается из гипса, и это происходит на фоне постоянного роста отвалов фосфогипса. Все вышеизложенное показывает, что именно в настоящее время выполнение важнейших государственных программ упирается в дефицит цемента, а низкая доля гипса в строительстве приводит к значительному перерасходу цемента. Именно поэтому сейчас необходимо ставить вопрос о крупнотоннажной переработке фосфогипса и вовлечении отвалов ФГ в сырьевую базу строительных материалов. 3 3. Пути решения проблемы Для использования максимального количества ФГ из отвалов лучше всего его перерабатывать на месте в серную кислоту, возвращаемую в производство ЭФК с попутным получением цемента. Качество побочного продукта, полученного при обжиге ФГ, можно изменять в зависимости от местных условий (от дешевого наполнителя для строительства дорог (агломерата) до портландцемента высоких марок). По классическому методу на 1 т 100%-ной серной кислоты и 1 т. портландцемента расходуется 2,05 т ФГ (в пересчете на сухой дигидрат). Из известных на сегодня способов получения серной кислоты из ФГ наиболее подходящим, выглядит способ, разработанный Флоридским институтом исследования фосфатов (FIFR) и компанией Деви Мак Ки (DМС). По данным фирмы Деви Мак Ки себестоимость 1 тонны серной кислоты при мощности технологической линии 2000 т/сутки составит 64,4 доллара США, такая установка будет утилизировать 1,35 млн.т/год ФГ. Учитывая огромные запасы ФГ было бы разумно в таких точках как Воскресенск, Череповец и Балаково одновременно с переработкой ФГ в серную кислоту предусмотреть прямое получение из фосфогипса строительных изделий, например, штукатурного гипса и гипсокартонных (ГКП) или гипсоволокнистых плит (ГВП). ГКП очень широко распространены в области Dо-It Yourself (DIY делай сам). Это будет очень кстати в связи с расширением объемов малоэтажного домостроения в России. ГВП применяются в тех же областях, что и ГКП, кроме того, они используются еще для выполнения сплошных сухих полов. В большом количестве их производят в Европе, скажем, в одной Германии около 100 млн.м2 в год. Перечисленные выше производства могли бы потреблять до 1 млн.т фосфогипса из отвалов. На современных заводах изготавливают 25 млн.м2 в год ГКП, при этом потребляется 170 тыс.т. обожженного гипса, или в пересчете на сухой дигидрат сульфата кальция 200 тыс.т/год. Номенклатуру строительных изделий можно расширить в зависимости от потребности региона. Но если остановиться только на перечисленных направлениях использования ФГ, то ежегодная его утилизация может составить: на серную кислоту – 900 тыс.т в год (при мощности 2000 т в сутки и 1600 тыс.т в год (при мощности 3500 т в сутки) на штукатурный гипс 400 тыс.т в год на ГКП 200 тыс.т в год Итого: от 1500 тыс.т в год до 2000 тыс.т в год. Технология производства строительных изделий из фосфогипса хорошо отработана двумя германскими фирмами: «Зальцгиттер» и «Кнауф». И вряд ли удастся кардинально улучшить их технологии, целесообразно брать их сразу, «под ключ». Наибольший опыт по переработке ФГ в строительные изделия имеет фирма Кнауф. Методы переработки фосфогипса, созданные фирмой Кнауф, можно применять как при изготовлении β-гипса, служащего для производства строительных панелей, так и при изготовлении штукатурного и специальных видов высококачественных гипсов. В каждом из этих методов, можно ориентироваться на потребности рынка (широкая номенклатура) и каждый метод можно согласовать с любым процессом производства ЭФК. Все методы фирмы Кнауф по переработке фосфогипса оправдали себя на практике в трудных условиях европейской конкуренции с изделиями, производимыми из природного гипса. 4 У фирмы Кнауф есть дочерняя фирма, занимающаяся разработкой и производством оборудования, необходимого как для переработки ФГ, так и для эффективного использования готовых изделий (транспортировка, производство штукатурных работ, монтаж блоков, ГКП и др.). Фирма Зальцгиттер активно работает в тех же областях, что и Кнауф, но с меньшим размахом. 4. Проблема компоновочных решений Если предположить, что технология переработки фосфогипса на серную кислоту и строительные материалы определилась, что найдены финансовые ресурсы для ее крупномасштабной реализации сразу на нескольких заводах, что в целом создан механизм взаимодействия химиков со строительным комплексом и региональными властями, то, казалось бы, следует поставить точку. На самом деле, это не так, и перед нами на заключительном этапе вы растает непростая проблема компоновочных решений, то есть каким образом следует разместить на существующих площадях действующих заводов фосфорных удобрений крупномасштабный модуль по переработке фосфогипса на серную кислоту и стройматериалы. Для того, чтобы была ясна эта проблема, обратимся к рисунку 1, где показана блок схема переработки фосфогипса по методу Деви Мак Ки. В секции A находится оборудование Деви Мак Ки по разложению фосфогипса; в секции B – существующее сернокислотное производство; в секции C – производство ЭФК. Как видно из рисунка, Деви Мак Ки предложил подавать сернистый газ концентрацией 6 9% со своей установки в действующее сернокислотное производство, сначала в контактно компрессорное, а затем – в сушильно-абсорбционное отделение. Однако, на практике, то есть рассматриваемом нами примере Череповецкой площадки, это приведет к следующим последствиям. Ставим модуль по переработке фосфогипса по выпуску 1 млн.т в год серной кислоты непосредственно на отвале фосфогипса с целью избежать затрат на его транспортировку. Далее потребуется подать в действующий цех ККО около 400 тыс.куб. в час сернистого газа (это 3 трубопровода диаметром около 2 метров каждый, при этом по крытых теплоизоляцией). Кратчайшая трасса будет пересекать судоходный канал, длина её составит около километра. Для преодоления гидравлического сопротивления указанных трубопроводов нужно построить промежуточную компрессорную станцию мощностью 400 тыс.куб в час. Далее потребуется реконструкция ККО и САО с отключением «сердца» всей системы котлопечного агрегата, работающего на сере, что создаст серьезные проблемы в работе ТЭЦ. Далее мы должны понять, что две мощные, отменно работающие сернокислотные системы останутся без сердца, так как сера не нужна и сжигать будет нечего, следовательно, завод потеряет энергетическую независимость и будет снова покупать электроэнергию. Два направления развития завода путем наращивания мощностей сернокислотного производства – по традиционной схеме и путем переработки фосфогипса – это антагонисты, по сырьевому и тепловому балансу они противоречат друг другу и несовместимы не только в перспективе, но и в настоящее время. Нужно иметь техническое и организационное мужество, чтобы прекратить производить серную кислоту путем сжигания серы, а перевести её в рецикл, что является классическим приемом химической технологии. При этом покупать электроэнергию заводу окажется дешевле, чем нести расходы по покупке серы и выводу миллионов тонн серной кислоты из процесса в отвалы в форме фосфогипса. В себестоимости удобрений доля серной кислоты составляет около 30%, расчеты показывают, что перевод серной кислоты в рецикл путем переработки фосфогипса снизит указанную долю минимум в два раза. 5.Выводы и предложения 5 5.1. С учётом приведенных аргументов, предлагаю на новом этапе, вернуться к вопросу об организации крупномасштабной переработки ФГ путём создания крупных гипсоперерабатывающих комплексов (ГПК). Для более широкого охвата рынка стройматериалов ГПК должен включать в себя следующие направления: переработка ФГ в серную кислоту мощностью не менее 2000 т серной кислоты в сутки и соответственно 3200 т наполнителя для дорожного строительства (агломерата) по рассматриваемой или близкой к ней технологии. Для улучшения ТЭП процесса проработать вопрос об ис пользовании более дешевых видов энергии, включая применение высокосернистого угля в качестве топлива и дополнительного источника серы, т.к. это, кроме снижения затрат, обеспечит также повышение концентрации SО2 и во влечение в оборот обременительных отходов угольной промышленности. Производство гипсовых вяжущих материалов не менее 500 тыс.т. в год с последующей переработкой их в строительные изделия (номенклатуру и количество надо уточнить после изучения рынка). Технологический процесс выбрать после проведения переговоров с фирмами «Зальцгиттер» и «Кнауф». ГПК целесообразно расположить на одной из площадок: -г. Балаково (Саратовская обл.), Поволжский ФО. -г. Воскресенск (Московская обл.), Центральный ФО. г. Череповец (Вологодская обл.), Северо-Западный ФО. Эти площадки можно считать равноценными, хотя Череповец имеет преимущество в связи с тем, что в Московской обл., вблизи г. Воскресенска и в Самарской вблизи г. Балаково имеются месторождения природного гипса, а в Северо-Западном ФО таких месторождений нет. Кроме того, г. Череповец граничит с огромными рынками сбыта стройматериалов, расположенных как в СевероЗападном, так и в Центральном ФО. Несмотря на преимущества Череповецкой площадки, все три перечисленные площадки вполне могут стать «точками роста» в своих регионах. 5.2. При правильном воплощении в жизнь данного проекта в каждой из трёх точек рядом с крупным химическим предприятием вблизи от валов ФГ могут появиться неформальные объединения предприятий, имеющие отчётливые признаки кластеров. А именно сейчас при разработке промышленной политики в стране делаются попытки создать механизм стимулирования процессов формирования и развития кластеров. Таким образом, и экологическая политика, и дефицит строительных материалов и намечающиеся изменения в промышленной политике станут благоприятствующими факторами для создания новых предприятий по переработке ФГ. На Череповецкой площадке можно увидеть такие признаки кластера, что означает: ориентация на быстрообновляющуюся продукцию (это относится и к основному химическому производству, оснащённому гибки ми технологическими схемами, и к производству стройматериалов, где также можно предусмотреть быстрый переход с одного вида продукции на другой), масштабность производственных мощностей, разветвлённые сетевые связи между предприятиями, производящими строительные изделия и строительными организациями. развитая инфраструктура. Надо отметить, что пример подобного «средоточения взаимосвязанных компаний на ограниченной территории» уже много лет существует именно в области переработки ФГ. Например, в Бельгии в г. Эхейн (рядом с г. Льеж) работает завод фирмы Кнауф, перерабатывающий З00 тыс.т. в год ФГ. Его продукция 200 тыс.т. в год обожжённого гипса используется для получения штукатурных смесей и других строительных изделий. При этом марки штукатурных смесей и номенклатура строительных изделий производятся по требованию строительных организаций подобно тукосмесительным установкам или автозаправочным станциям. Тут же имеется фирма, производящая оснастку и инструмент для транспортировки и механизированного нанесения штукатурки, а также для монтажа ГКП и других строительных изделий. На той же площадке работают учебные мастерские, 6 в которых для заказчиков продукции обучают персонал высокопроизводительным методам работы с использованием продукции, инструмента и оснастки фирмы производителя. 5.3. В связи с заинтересованностью в решении проблемы переработки ФГ и правительства, и субъектов федерации, и местных органов власти, и предприятий целесообразно предложить схему финансирования программы принять по аналогии со схемой финансирования, принятой ранее для Федеральной целевой программы «Отходы». ВЫБОР СТРАТЕГИЧЕСКИ ПЕРЕРАБОТКИ И ИСПОЛЬЗОВАНИЯ ПЕРСПЕКТИВНЫХ НАПРАВЛЕНИЙ Более 70% фосфатного сырья в мире перерабатывается сернокислотным способом, попутным продуктом которого является содержащий соответствующие примеси из фосфатного сырья техногенный гипс (фосфогипс, фосфополугидрат). В сборнике ВАТ (лучшая доступная технология), изданном Европейской Ассоциацией производителей удобрений, относительно образования и использования фосфогипса указано: «Гипс (сульфат кальция) является технологически неизбежным побочным продуктом в процессе производства экстракционной фосфорной кислоты ("фосфогипс"); с каждой тонны фосфорной кислоты (P2O5) образуется приблизительно 4-5 тонн гипса. 1 При типичных объемах кислотной переработки фосфатного сырья, с получением экстракционной фосфорной кислоты (ЭФК) в мире ≈ 35-37 млн.т/год P2O5, величина образующегося фосфогипса составляет 180 млн.т. (Рис. 1). Объем мировой добычи природного гипса составляет 100-120 млн.т/год, при этом отмечается ухудшение качества добываемого гипса и усложнение горно-геологических условий добычи. В России объем добычи гипса в последние годы колеблется в пределах 5-6 млн.т/год; 70% добычи приходится на горнодобывающие пред приятия компании Knauf. И в российской добыче природного гипса прослеживаются те же негативные тенденции: на самом крупном Новомосковском месторождении компания «Knauf Гипс Новомосковск» полностью перешла на подземную добычу гипса. Глубина добычи составляет 130 метров, по сравнению с карьерной добычей увеличилось содержание примесных минералов в добываемом гипсе и амплитудных их колебаний. Таким образом, техногенный гипс можно рассматривать как значимую сырьевую базу, сопоставимую по масштабам с природным за пасом. В отличие от последних техногенные ресурсы гипса являются постоянно пополняемыми и относительно стабильными по качеству в связи с использованием одного вида фосфатного сырья – апатитового концентрата. В то же время доля фосфогипса, востребованного в качестве вторичного сырья или прямого применения, в мире очень мала (не более 2% от образования). 7 Рисунок 1 Мировая переработка фосфатного сырья сернокислотным способом и образование фосфогипса Таблица 1 Расходные коэффициенты на 1 тонну гипсового вяжущего № п/п 1 2 3 4 5 6 7 Наименование Исходный фосфогипс (сухой дигидрат) Карбоксиметилцеллюлоза Электроэнергия Газ природный Пар (5 атм., насыщ.) Вода промышленная Сжатый воздух Ед. изм. т кг квтч ТУТ Гкал м3 Нм3 Расходный коэфф. на 1 т продукции Регламент Достигнутый 1,280 0,312 64,2 0,08 0,8 6,00 0,33 1,280 0,255 50,49 0,044 0,293 2,49 0,21 Существенно обременяют микроэкономику переработки фосфогипса подготовительные стадии (нейтрализация кислотности, удаление примесей промывкой дорогостоящей чистой водой), в результате чего образуются разбавленные растворы, имеющие ограничения как в использовании на технологические цели, так и нейтрализации (табл. 1). Значительно снизить затраты на подготовку фосфогипса к переработке в квалифицированные строительные материалы позволяет использование техногенного гипса с объектов их хранения. В данном случае нейтрализация и отмывка фосфогипса от примесей происходит естественным образом, и используются защитные функции инженерно-технического сооружения, где хранится гипс. Это подтверждает факт функциональности объектов складирования фосфогипса для его дальнейшей 8 рациональной переработки. По технико-экономическим и конъюнктурным условиям невелика степень использования других техногенных вторичных ресурсов: 1. борогипса – технологически неизбежного продукта при разложении боратов серной кислотой; 2. фторогипса – попутного продукта разложения плавикового шпата серной кислотой; 3. сульфогипса – продукта очистки дымовых газов тепловых электростанций от оксидов серы; 4. титаногипса – продукта обработки ильмени тов серной кислотой. Объемы образования этих продуктов в мире также исчисляются десятками миллионов тонн и потенциальные направления их использования также аналогичны фосфогипсу. Рисунок 2 Выход сухого фосфогипса в дигидратном процессе, т/т P2O5 Удельный выход сухого фосфогипса колеблется от 4 до 6 т на 1 т P2O5 переработанного фосфатного сырья в зависимости от соотношения в нем кальцийсодержащих минералов к P2O5. Отметим, что апатитовые концентраты, прежде всего, производства ОАО «Апатит» характеризуются наименьшей величиной соотношения и, соответственно, удельного выхода фосфогипса (рис.2). По своим физическим свойствам, объемам образования и концентрации производства фосфогипс является вторичным ресурсом и обладает всеми необходимыми предпосылками для вовлечения в полезное использование наряду с природным первичным гипсом. Имеющиеся в практике примеры успешного применения фосфогипса скорее являются исключением. В качестве такого примера можно привести практику европейской компании Prayon, обеспечившей за счет технологически организационных мероприятий практически полное использование образующегося фосфо полугидрата. Значительно облегчило решение задачи и удачное расположение предприятия компании Prayon и предприятия-переработчика фосфополугидрата и практическое отсутствие транспортных расходов. Разработанная компанией Prayon собственная дигидратно-полугидратная технология получения экстракционной фосфорной кислоты была направлена на максимально полное использование фосфатного сырья и удовлетворение требований потребителя по качеству техногенного гипса. Расположенный рядом производитель гипсовых материалов сформулировал жесткие требования к качеству техногенного гипса, прежде все го, по содержанию водорастворимых примесей (табл. 2). Достижение этих требований возможно при проведении дополнительных операций по подготовке гипса (нейтрализация, 9 выдерживание на открытом воздухе для перекристаллизации фосфополугидрата в дигидрат, периодическое перемешивание на площадке хранения). Но да же эти жесткие технологические и подготови тельные операции не дают полной гарантии достижения требований; часть технологическо го гипса складируется на полигоне. Практически все технологически возможные направления использования и переработки фосфогипса проработаны достаточно детально и апробированы в промышленной практике. В то же время необходимо отметить, что технологии глубокой переработки фосфогипса, такие как получение извести и серной кислоты термическим способом, аммония и карбоната кальция гидрохимическим способом, имеют свои технологические особенности, что выражается в специфическом аппаратурном оформлении и технологических параметрах. Однако эти факторы не являются принципиально непреодолимыми и выводящими за грань рациональности эти на правления использования фосфогипса. Так, в конце 60-ых – начале 70-ых годов прошлого века были введены в эксплуатацию производства серной кислоты из фосфогипса по технологии австрийской компании ChemieLinz в Австрии (мощностью 80 тыс.т серной кислоты в год) и ЮАР (100 тыс.т мнг/год). Оригинальные технологии в области переработки фосфогипса в серную кислоту и цементный клинкер, опробованные в опытно-промышленном масштабе и прошедшие промышленные испытания, имеют также НИУИФ, Lurgi/Babcock (Германия). Немецкие компании разработали аппарат оригинальной конструкции и циркулирующим кипящим слоем. В конце 80-ых годов все страны с развитой промышленностью минеральных удобрений, получаемых сернокислотным способом, (США, ЮАР, Польша, ГДР) имели планы по строительству заводов переработки фосфогипса и увеличению объемов его использования. Однако в реальности процесс пошел в сторону противоположную планам, вместо строительства, на против, были остановлены действующие производства в Польше, Австрии, ЮАР (табл. 3). Причины такого положения лежат чисто в экономической плоскости – после повсеместно го перехода в конце 80-ых годов XX века на использование отходящей газо и нефтехимической серы, увеличения степени утилизации от ходящих серосодержащих газов металлургических производств в виде серной кислоты ее стоимость на рынке установилась на относительно низком уровне. Производство серной кислоты по достаточно энергозатратной технологии терморазложения фосфогипса стало не конкурентоспособным даже с учетом стоимости размещения фосфогипса и попутной продукции. В последние годы новые производства по переработке фосфогипса в серную кислоту и известь вводятся в КНР, проводящей особую промышленно-экономическую политику поддержки комплексной переработки минерального сырья, в том числе с вовлечением в переработку вторичных ресурсов фосфогипса. К концу 1990-х при быстром развитии производства высококонцентрированных сложных фосфорных удобрений, также стремительно рос выпуск фосфорной кислоты, производимой с применением влажного процесса. Выход фосфогипса – побочного продукта от производства кислоты, был более 3 млн.т в год. Важность проблемы складирования фосфогипса и его повторного использования стремительно росла. С 1983 г. бывший завод по производству серной кислоты Shandong Wudi (в настоящее время Основной Завод (Main Plant) Lubei Chemical Industry), химический завод Jinan Yuxing и Институт Химических Исследований (Chemical Research Institute) провинции Shandong совместно проводили промышленный эксперимент по комбинированному производству серной кислоты и цемента из 7 000 т/г гипса. Таблица 2 Выведенные из эксплуатации мощности по переработке фосфогипса Страна Производство Австрия(г. Линц) ЮАР(г. Фалаборва) Великобритания(г. Биллингем) Великобритания(г. Уайтхевен) Chemie Linz AG Sentrachem Ltd. (отделение Fedmis) ISI Albrit and Wilson Ltd. 10 Мощность, тыс.т мнг./год 80 100 165 350 Великобритания(г. Уиднес) Франция(г. Миримаз) United SulphurAcid Corp. -//- 200 н/д Таблица 3 Последние вводы мощностей по переработке фосфогипса Страна, город Производство Проект Китай (Shandong) Lubey Chemicl Industry Lubey Chemicl Industry 3-4-6 Китай (Shandong) 15-20-30 Выпуск продукции, тыс.т/год Фосфат Серная Цемент аммония кислота 30 40 60 150 200 300 Основываясь на предыдущем промышленном эксперименте с гипсом в 1990-х, бывшее Министерство Химической Промышленности (Ministry of Chemical Industry) инвестировало в основной завод Lubey Chemical Industry в Shandong, соединив его с производством фосфатов аммония мощностью 30 тыс.т/год для создания установки, использующей фосфогипс для вы пуска 40 тыс.т серной кислоты и 60 тыс.т цемента (краткое название «проект 3-4-6») (табл. 4). Описанные изыскания позволили приобрести опыт использования фосфогипса в качестве сырья в комбинированном производстве серной кислоты и цемента. Завод был первым опытом создания цепочки производств фосфаты аммония – серная кислота – цемент. Мощность нового производства превысила проектную на 15%. В 1999 г. на Основном Заводе Lubei Chemical Industry был запущен в эксплуатацию проект 15 20-30, производящий 150 тыс.т/г фосфатов аммония, 200 тыс.т/г серной кислоты и 300 тыс.т/г цемента. Успешный опыт строительства новых предприятий по переработке фосфогипса в КНР и активная государственная политика в этом направлении показывают, что создание подобных производств выгодно с экономической, социальной и экологической точек зрения. Названные проекты соответствуют принципам экономии путём вторичной переработки – экологичного подхода, позволяющего добиться полного использования ресурсов. (2) Разработанная в Китае собственная технология комбинированного производства цемента и серной кислоты имеет следующие особенности: дигидратный фосфогипс должен отвечать следующим требованиям SO3 ≥ 40%, SiO2 ≤ 8%, P2O5 ≤ 1% , F ≤ 0,35%; нет необходимости в очистке фосфогипса. Китайским правительством поставлены следующие задачи в отношении развития переработки фосфогипса: «Следует увеличить вложения в технологии обогащения фоссырья со средним и низким содержанием фосфора. В течение 11-й пятилетки следует приложить больше усилий для достижения прогресса и технологического прорыва в области обогащения фоссырья. Следует улучшать практику комплексного использования фосфогипса и поощрять замещение природного гипса фосфогипсом в качестве замедлителя схватывания для цемента, а также в производстве других строительных материалов. Все перечисленные меры способствуют экономической, социальной, экологической и ресурсной координации для обеспечения устойчивого развития». Примеры закрытия в мире действующих производств переработки фосфогипса, принадлежащих отдельным, достаточно мощным компаниям, и строительства новых производств в КНР показывают, что решение проблемы рационального использования фосфогипса требует консолидации усилий всего сообщества производителей минеральных удобрений и участия государства в плане создания соответствующих экономических условий для стимулирования создания и внедрения в практику технологически и экономически целесообразных технологий использования фосфогипса. 11 В качестве таких мер могут быть предложены полное списание на себестоимость затрат на НИОКР, освобождение от налогов оборудования, предназначенного для переработки фосфогипса, возмещение НДС в период строительства опытно промышленных и промышленных установок переработки фосфогипса. В настоящее время приоритетной задачей является анализ накопленного ранее опыта, технологий и разработок по переработке фосфогипса, а также наработок самих производителей минеральных удобрений и специализированных российских организаций, выполнивших в последние 5-7 лет большой объем работ в этом направлении. Компания ФосАгро определила для себя разработку и выбор наиболее перспективных направлений использования фосфогипса в качестве одного из приоритетных видов научно технической деятельности в концепции стратегического развития, разработанной в 2003 г. Разработки ведутся с активным участием специалистов ОАО НИУИФ, центральных заводских лабораторий и с привлечением специализированных проектных и конструкторских организаций. За прошедший период были отработаны следующие направления использования фосфогипса: 1). Строительство дорожной одежды экспериментального участка дороги с применением фосфополугидрата. Так, ООО «Балаковские минеральные удобрения» в 2007 г. использовало фосфогипс для строительства опытного участка дороги протяженностью 0,6 км с шириной проезжей части 4,5 м. Проект дороги был выполнен ООО «Саратовский научно-производственный центр «Росдортех». За прошедший период нарушений целостности дорожного покрытия не выявлено, загрязнения окружающей среды также не обнаружено. В июле 2009 г. было получено положи тельное санитарно-эпидемиологическое заключение на фосфополугидрат сульфата кальция для строительства автомобильных дорог, что подтверждает регламентное его применение для строительства автомобильных дорог. 2). Отработка в лабораторном масштабе конверсии фосфогипса в сульфат аммония и карбонат кальция, создание рабочей и конструкторской проектной документации и опытной установки мощностью 1 т/час по сухому фосфогипсу, а затем промышленной установки мощностью 260 тыс.т/год по исходному сухому фосфогипсу (200 тыс.т/год сульфата аммония и 163 тыс.т/год карбоната кальция). Заказчиком работ является ОАО «Аммофос» (г. Череповец), в течение последних 3-х лет на предприятии проводились расширенные научно-технические советы с участием практически всех специалистов, специализирующихся в этом направлении и использовании продуктов переработки фосфогипса. Наибольшее распространение в мировой практике получил метод жидкостной конверсии, который и принят в основу разработки технологического процесса. Метод включает следующие технологические стадии: • приготовление раствора карбоната аммония (NH4)2СO3 из аммиака (NH3) и диоксида углерода (СO2); • конверсию сульфата кальция (фосфогипса) раствором карбоната аммония с получением водных растворов (суспензии) карбоната кальция и сульфата аммония; • разделение суспензии на раствор сульфата аммония и фосфомел; • получение товарных продуктов (кристаллический сульфат аммония и порошковая строительная известь или мел). Товарно-сырьевой баланс конверсионной переработки фосфогипса приведен в табл. 5. 3). Отработка технологии агломерированного фосфогипса с его последующим использованием в производстве цемента. Технология успешно прошла промышленные испытания, продукт использован в действующем производстве цемента на Вольском цементном заводе. 4). Получение высокопрочных гипсовых вяжущих в соответствии с европейскими стандартами. Работа ведется в кооперации со специализированной компанией Genzenbach из Германии. Данное направление также показало себя стратегически перспективным как в технико-экономическом плане, так и в отношении 12 востребованности строительных материалов на российском рынке. Анализ практики взимания платы за размещение фосфогипса показал следующее: преобладающим практически во всех странах, в том числе и европейских с наиболее жестким экономическим законодательством является особый подход к фосфогипсу как технологически неизбежному попутному продукту. При этом у законодательной и исполнительной власти есть понимание, что основным способом его утилизации было и останется в ближайшей перспективе его складирование в специально оборудованных сооружениях, обеспечивающих безопасный уровень воздействия на окружающую среду при длительном открытом хранении. Поэтому основные затраты предприятие и, соответственно, собственник несут на приобретение земли и строительство инженернотехнического сооружения в соответствии с действующими нормами. Годовой расход сырья № Наименование Годовой объем производства Ед. изм. Величина № Наименование Ед. изм. Величина 200 1 Аммиак тыс. т 56,3 1 Сульфат аммония кристаллический тыс. т 2 Диоксидуглерода тыс.м3 41,2 2 Фосфомел (карбонат кальция) тыс.т 163 3 Серная кислота тыс. т 28,2 4 Фосфогипс (в расчете на сухой дигидрат сульфата кальция) тыс.т 257,6 Непосредственно плата за размещение фосфогипса на таких подготовленных объектах либо не взимается вовсе, либо является щадящей. Так, в Испании и Литве предприятия освобождены от платы за размещение фосфогипса, в Республике Беларусь включено отдельной строкой в ставки экологических налогов. В Украине к плате за размещение фосфогипса аналогичный подход. В случае изменения действующего российского законодательства в отношении порядка и величины платы за размещение фосфогипса, в частности, действующих нормативов платы за размещение отходов производства и потребления (в редакции Постановления Правительства РФ от 01.07.2005 г. № 410) российские предприятия фактически получат дополнительный налог, по размерам сопоставимый с налогом на добавленную стоимость и заведомо непосильный по величине. Фактически это будет означать убыточность производства, потерю финансово экономической устойчивости и закрытие предприятий с потерей рабочих мест, налоговых поступлений в бюджеты разных уровней, дестабилизацией установившихся кооперационных связей в горно-химической отрасли и сокращение предложения и поставок сложных удобрений на внутренний рынок. Другими словами, увеличение платы за размещение фосфогипса станет экономическим инструментом, не стимулирующим деятельность предприятия по его использованию как вторичного ресурса, а налагающим запрет на работу производства. С учетом практики развитых стран и, понимая, что складирования фосфогипса останется основным направлением его утилизации в ближайшей перспективе, необходимо либо сохранить действующий порядок взимания платы за размещение фосфогипса, либо полностью освободить предприятия от платы при условии размещения фосфогипса на 13 специально оборудованных инженерно-технических сооружениях в полном соответствии с проектной документацией и согласованными объемами размещения. Складирование фосфогипса и фосфополугидрата останется в ближайшей перспективе основным способом утилизации техногенного гипса. В структуре его образования в последние годы также наблюдаются изменения: последовательно увеличивается доля фосфополугидрата в связи с переходом предприятий на более интенсивную полугидратную технологию (в 1990 г. доля фосфополугидрата составляла 16%, в 2000 г. 28%, в 2010 г. 46%.) Рис. 3. Рисунок 3 Динамика доли ЭФК, получаемой полугидратным способом, за последние 20 лет 14