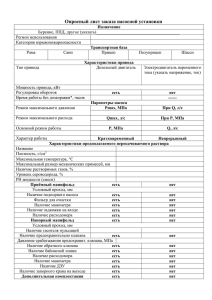

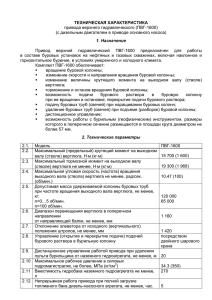

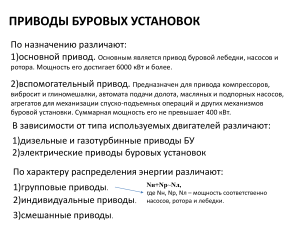

Государственное бюджетное профессиональное образовательное учреждение “ЖИРНОВСКИЙ НЕФТЯНОЙ ТЕХНИКУМ” Специальность 21.02.02 Бурение нефтяных и газовых скважин ОТЧЕТ ПМ.02 Обслуживание и эксплуатация бурового оборудования Учебная практика УП.02.01 “Подготовка технической документации по буровому оборудованию” Выполнил студент________________________________________________________ Курс______________________ Группа_______________________________________ Оценка_________________________________________________________________ Руководитель практики___________________________________________________ г. Жирновск 20__/20__ учебный год Содержание: 1. Типы трансмиссии буровых установок. 2.Типы механических установчках. передач применяемых 3. Система верхнего привода 4. Вертикальный шламовый насос 5. Мембранные насосы 6. Противовыбросовое оборудование. Схема оп5. в буровых Тема 1. Типы трансмиссии буровых установок. Трансмиссии буровых установок можно разделить на: нерегулируемые и регулируемые механические; полуавтоматические - механогидравлические или механоэлектрические; автоматические - комбинированные механогидравлические и механоэлектрические. Трансмиссии буровых установок можно подразделить на механические нерегулируемые или со ступенчатым регулированием частот вращения и моментов с помощью коробок передач; гидромеханические со ступенчатым или бесступенчатым регулированием частот вращения и моментов с помощью гидропередач и коробок передач; электромеханические со ступенчатым или бесступенчатым регулированием частот вращения и моментов с помощью электродинамических муфт или электромашинной передачи с коробками передач; электрические с бесступенчатым регулированием частот вращения и моментов во всем требуемом диапазоне. В трансмиссиях буровых установок применяются только обжимные муфты. В трансмиссиях буровых установок применяют одно -, двух - и трехдисковые муфты, пневмокамерные и диафрагменные. В трансмиссиях буровых установок применяют только обжимные муфты. Они значительно быстрее выключаются при остановках, так как после выключения колодки отжимаются центробежной силой от шкива, а в разжимных, наоборот, они прижимаются этой силой к шкиву, и выключение затягивается. В целом трансмиссии буровых установок состоят из различных механических передач, таких, как ременные, цепные, зубчатые, карданные, а также гидродинамических передач: гидромуфт и гидротрансформаторов. Фрикционные муфты трансмиссий буровых установок применяют для передачи больших мощностей ( 100 - 2000 кВт и более) при большом числе включений ( 100 - 200 в 1 ч и более) с управлением на значительном расстоянии от оператора. Эти условия эксплуатации предъявляют к их конструкции ряд специфических требований: плавное и быстрое включение и быстрое расцепление без заедания; дистанционное управление; длительная и надежная работа без нагрева как во включенном, так и в выключенном состоянии; возможно малые масса и динамический момент; динамическая уравновешенность; простота и удобство регулирования и ремонта в полевых условиях. Фрикционные муфты трансмиссий буровых установок применяют для передачи значительных мощностей ( 100 - 2000 кВт и более) при большом числе включений ( 100 - 200 в 1 ч и более) с управлением на значительном расстоянии от оператора. Эти условия эксплуатации предъявляют к их конструкции ряд специфических требований: плавное и быстрое включение и быстрое расцепление без заедания; дистанционное управление; длительная и надежная работа без нагрева; возможно малые масса и динамический момент; динамическая уравновешенность; простота и удобство регулирования и ремонта в полевых условиях. Для сцепления и расцепления трансмиссий буровых установок применяют только специально созданные сухие фрикционные муфты. Главная трансмиссия. 1.18- шайбы упорные; 2.17-опоры подшипниковые; 3.13.16-шарикоподшипники; 4.10.15втулки сальниковые; 5-шкив привода механизма подачи; 6-гайка; 7- бугель; 8полумуфта; 9-шкив клиномерный передач привода насоса; 11- вал; 12-кольцо пружинное; 14-крышка Тема 2. Типы механических передач применяемых в буровых установчках. Предназначены для осуществления кинем. Связи м/у валами в механизмах, изменения скорости и напряжения вращения, преобразования крутящ. Моментов Применяются: 1.цепные 2.клино-ременные 3.зубчатые ЦЕПНЫЕ: В бурении прим-ся многорядные втулочно-роликовые приводные цепи с шагом 25,4…63,5мм и числом рядов 1-10 Расчет передач включ. след. этапы: 1.предварит. выбор цепи по имх.данным(статич.проч, выносл-ть, износостойкость) 2.опред. геомю парам-в передачи 3.выбор способа и определения интенсивности смазки Такие передачи размещают в лотных жест. Кожухах, валы и подшипники должны обеспечивать жесткость, хорошую центровку и их соосность Смазка определяет долговечность цепей и эксплуатационные затраты, обеспечивает жидкостное трение в шарнирах цепи, а также её охлаждение .Скорость 8м/с КЛИНО-РЕМЕНЫЕ: Прим-ся в приводах бур. насосов, компрессорах и вспомогат. механизмах 1.выполнен их Cl-прена, стойкого к действию масла, нефти и температуры 2. изгот-ся из синтетич. волокна большой прочности и навитий по спирали 3. Из резины Норм. сеч ск-ть меньше 30 м/с Узкое сеч меньше 50м/с/с 1передача передает до 600кВт Межосевое расстояние до 4х М Част. вращ до 1200 об/мин Критерии работоспособности: -наработка -удлинение Преим-ва Способность несколько амортизировать резкие перегрузки и сглаживать неравномерность вращения за счет упругости ремней ЗУБЧАТЫЕ ПЕРЕДАЧИ 1.цилиндрич 2.коническая 3.червячная 4.карданный вал зубча́тая переда́ча — это механизм или часть механизма механической передачи, в состав которого входят зубчатые колёса. Назначение: • передача вращательного движения между валами, которые могут иметь параллельные, пересекающиеся и скрещивающиеся оси. • преобразование вращательного движения в поступательное и наоборот. При этом усилие от одного элемента к другому передаётся с помощью зубьев. Зубчатое колесо передачи с меньшим числом зубьев называется шестернёй, второе колесо с большим числом зубьев называется колесом. Пара зубчатых колёс имеющих одинаковое число зубьев в этом случае ведущее зубчатое колесо называется шестернёй, а ведомое — колесом. Тема 3. Система верхнего привода. Система Верхнего Привода (СВП) — важный элемент буровой установки, который представляет собой подвижный вращатель, совмещающий функции вертлюга и ротора, оснащённый комплексом средств для работы с бурильными трубами при выполнении спуско-подъёмных операций. СВП предназначена для быстрой и безаварийной проводки вертикальных, наклонно-направленных и горизонтальных скважин при бурении. Подвижная часть системы верхнего привода состоит из вертлюга-редуктора, подвешенного на штропах на траверсе талевого блока. На верхней крышке вертлюга-редуктора предусмотрен взрывозащищённый электродвигатель постоянного тока. Один конец вала электродвигателя посредством эластичной муфты присоединён к быстроходному валу редуктора. На противоположном конце - диско-колодочный тормоз. К корпусу вертлюга-редуктора крепится рама, через неё блоком роликов передаётся крутящий момент на направляющие и с них - на вышку. Между талевым блоком и вертлюгом-редуктором установлена система разгрузки резьбы, она обеспечивает автоматический вывод резьбовой части ниппеля замка бурильной трубы из муфты при развинчивании и ход ниппеля при свинчивании замка. Повреждение резьбы при этом исключается. Трубный манипулятор под действием зубчатой пары с приводом от гидромотора может поворачивать элеватор в любую необходимую сторону: на мостки, на шурф для наращивания и т. д. Трубный зажим нужен для захвата и удержания от вращения верхней муфты трубы во время свинчивания/развинчивания с ней ствола вертлюга. Между ниппелем и стволом вертлюга навернут ручной шаровой кран для неоперативного перекрытия внутреннего отверстия ствола вертлюга. Для оперативного перекрытия отверстия ствола вертлюга перед отводом установлен внутренний превентор (двойной шаровой кран), который также служит для удержания остатков промывочной жидкости после отвинчивания бурильной колонны. Вертлюжная головка служит для передачи рабочей жидкости с невращающейся части СВП на вращающуюся часть и позволяет не отсоединять гидравлические линии, когда трубный манипулятор вращается с бурильной колонной при бурении, при проработке скважины или позиционировании механизма отклонения штропов элеватора. 1 – вертлюг-редуктор; 2 – штропы вертлюга-редуктора; 3 – талевая система; 4 – электродвигатель постоянного тока; 5 – дисково-колодочный тормоз; 6 – рама с роликами (каретка); 7 – блок роликов; 8 – система разгрузки резьбы; 9 – трубный манипулятор; 10 – вертлюжная головка; 11 – штропы элеватора; 12 – гидроцилиндры отвода штропов элеватора; 13 – трубный зажим Тема 4. Вертикальный шламовый насос. Шламовый насос - это устройство, предназначено для перекачивания гидросмесей, содержащих твердые нерастворимые в воде частицы, вплоть до небольших камней. Решает технически сложные задачи, актуальные для хозяйственной и промышленной деятельности. Шламовые насосы относят к группе центробежных. Их отличительная особенность от других видов заключается в способности перекачивать примеси плотностью до 2500 кг/м, благодаря надежности и износоустойчивости деталей. Проточная часть выполнена из высокопрочного чугуна или стали, покрыта защитными составами. С помощью электрического мотора, крыльчатка при вращении создает разряжение, которое позволяет всасывать жидкость любой вязкости. Особая конструкция не дает крыльчатке испытывать перегрузок, тем самым увеличивая ее прочность и срок эксплуатации. Гидрооснащение ГРАТ. Относятся к горизонтальным, одноступенчатым приборам. Способны перегонять высокоабразивные жидкости с максимальной температурой не выше 70 градусов. Атрибуты изготовлены из прочного резинового сырья. Шламовая помпа ГРАК. Производитель – Российская Федерация. Как и ГРАТ, способна перегонять жидкости с высокой абразивностью. Используется в основном в индустрии. Гидроприбор ГРАР. Работа шламового насоса ГРАР аналогична принципу действия ГРАК и ГРАТ. Перегоняют жидкости с высокой абразивностью. Изготовитель – Российская Федерация. Тема 5. Мембранные насосы. По классификации насосного оборудования по принципу действия мембранные насосы относятся к насосам объемного действия. Перекачивание жидкости достигается за счет колебания эластичной мембраны под воздействием сжатого воздуха. Основными преимуществами мембранных насосов являются: герметичность перекачиваемой среды, отсутствие быстро вращающихся деталей и, как следствие, легко изнашиваемых, самовсасывание, возможность перекачивания сред с крупноразмерными частицами и высокоабразивных взвесей. Насосы объемного принципа действия способствуют сохранению структуры перекачиваемой жидкости, поэтому применяются для жидкостей чувствительных к сдвигу: пищевых продуктов, ингредиентов косметических и фармацевтических производств. Основное сходство этих насосов с бочковыми и контейнерными насосами, заключается в следующем: простота конструкции удобная транспортировка и легкий монтаж универсальное применение легкое обслуживание. Принцип действия мембранного насоса Насос имеет две рабочих камеры, две воздушных камеры и две мембраны. В каждой паре камер, рабочая и воздушная камеры разделены между собой гибкой мембраной. Каждая мембрана зажата двумя опорными тарелками и прикручена к общему штоку. Этот узел в сборе (две мембраны на штоке) двигается вперед и назад под воздействием воздуха, который поочередно наполняет то правую, то левую воздушные камеры. Перераспределение воздуха происходит за счет движения золотника в воздушном клапане. Каждая рабочая камера имеет по два обратных шариковых клапана, которые автоматически контролируют прохождение перекачиваемой жидкости внутри насоса: (впускной коллектор — рабочая камера — выпускной коллектор). 1. Сжатый воздух подается в воздушный клапан. 2. Внутри клапана, проходя через систему каналов, воздух направляется в правую или левую воздушную камеру насоса, в зависимости от положения золотника. 3. Рост давления в воздушной камере заставляет изгибаться мембрану, тем самым выталкивая перекачиваемую жидкость в сторону напорного патрубка. 4. Так как мембраны соединены между собой штоком, вторая мембрана в этот момент изгибается к центру насоса, тем самым засасывая новую порцию перекачиваемой жидкости. 5. Обратные шариковые клапаны открываются и закрываются поочередно для наполнения камер и предотвращения противотока. 6. При перемещении штока мембран в крайнюю точку, золотник воздушного клапана автоматически сдвигается в положение, противоположное предыдущему, тем самым, обеспечивая готовность насоса к повторению цикла, только с противоположной стороны. Т. е. механизм работы насоса — возвратно-поступательный. Тема 6. Противовыбросовое оборудование. Схема оп5. При разработке проекта берется подходящая случаю на противовыбросовое оборудование схема обвязки, которая затем дорабатывается под конкретные характеристики режимов бурения и параметры скважины. В стандарте ГОСТ 13862, разработанном для наземных скважин и стандартных элементов ОП, приводится десять схем обвязки противовыбросового оборудования. Первые две из них оснащены ручным приводом для ремонта ПРС/КРС, в остальных используется гидропривод дистанционного типа для бурения. В стандартных схемах указан минимальный комплект составных частей ПВО, который может быть расширен проектировщиком произвольно для повышения безопасности недр и окружающей среды. Пятая схема противовыбросового оборудования оборудована одной крестовиной, линией глушения, дросселирования, универсальным превентором и двумя превенторами плашечного типа. Пятая схема создана специально для стандартных геологических условий Западной Сибири – нормальное давление пласта, глубина бурения от 3000 м. Библиографический список: 1.Амиров А.Д., Овнатанов С.Т., Яшин А.С. Капитальный ремонт нефтяных и газовых скважин. М.: Недра, 1975, 344 с. 2. Харьков В.А. Капитальный ремонт нефтяных и газовых скважин. М.: Недра, 1969. С. 5-8. 3. Сулейманов А.Б., Карапетов К.А., Яшин А.С. Практические расчеты при текущем и капитальном ремонте скважин. М.: Недра, 1984. - С. 91-107.