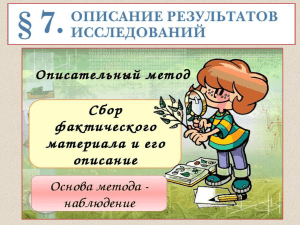

Министерство образования и науки Российской Федерации Тверской государственный технический университет Кафедра технологии металлов и материаловедения КУРСОВАЯ РАБОТА ПО ДИСЦИПЛИНЕ «МАТЕРИАЛОВЕДЕНИЕ» ВЫБОР И ОБОСНОВАНИЕ СПОСОБА ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШПИНДЕЛЯ МАРКИ СТАЛИ 45 Выполнил: студент группы 1 курса Б.КТМ.ОСП.23.78 Смирнов В.С. Проверил: доцент Тверь 2024 Анисимова Г.Д. Содержание Введение …………………………………………………………………………….3 Основная часть………………………………………………………………………4 Заключение…………………………………………………………………………..11 Список использованной литературы……………………………………………....12 2 Введение К категории шпинделей относятся детали цилиндрической формы, используемые для закрепления заготовок или инструментов в металлорежущем оборудовании. Важно, чтобы готовая деталь обладала заданной прочностью и жесткостью, а также - демонстрировала требуемую износостойкость. Так, для шпинделей под опоры скольжения выпускаются заготовки из конструкционной стали 45. Выбор способа термической обработки, которым подвергают деталь в процессе изготовления, позволяют получить изделие с высокой степенью твердости поверхности и опорных шеек. Целью данной работы является правильный выбор способа термической обработки шпинделя из стали 45 Основной задачей является повышение износостойкости поверхности шпинделя, опорных шеек (основных баз) шпинделя с сохранением «сырой» сердцевины, что обеспечивает высокую первоначальную точность шпинделя и сохраняет ее в течение длительного времени. Самый эффективный метод термической обработки — поверхностная высокотемпературным отпуском. 3 закалка с последующим Основная часть Сталь 45 популярный материал для изготовления деталей механизмов, требующих повышенной прочности и износостойкости. Сплав улучшается с помощью термической обработки, что существенно продлевает срок службы изделий. Применяется при высоких температурах (до 200С без потери свойств). Сталь 45 углеродистая конструкционная нелегированная специальная качественная. Основные элементы - углерод и железо. Легирующие добавки отсутствуют. По содержанию серы и фосфора в составе сталь 45 соответствует качественным сталям. Степень раскисления – спокойная. Сталь 45 не является устойчивой к коррозии или средам с повышенной кислотностью, эксплуатация в условиях повышенной влажности затруднена, требуется защитное покрытие. Характеристики стали 45 - Марка стали 45 обозначает следующее : Сталь - сталь обогащенная углеродом, качественная; 45 - процент содержания углерода 0.45 %. - Температура критических точек, °С: Ac1- 730; Ac3 - 755; Ar3 - 690; Ar1 - 780; Mn - 350. - Химический состав: Углерод (C) - 0.42-0.50 Кремний (Si) - 0.17-0.37 Медь (Cu), не более - 0.25 Мышьяк (As), не более - 0.08 Марганец (Mn) - 0.50-0.80 Никель (Ni), не более - 0.25 Фосфор (P), не более - 0.035 4 Хром (Cr), не более - 0.25 Сера (S), не более - 0.04 - Механические свойства: Плотность при температуре 20 °C - 7,826 г/см3 или 7826 кг/м3 Временное сопротивление разрыву - 600 Мпа Относительное удлинение - 16% Относительное поперечное сужение - 40% Предел текучести - 355 Мпа Температура плавления - 1500 градусов по Цельсию Сталь марки 45 преимущественно используется при изготовлении следующих деталей, частей механизмов и элементов строительных конструкций: В нефтедобывающей промышленности, при изготовлении муфтовых соединений насосных штанг между собой или с валом силового агрегата. Детали приводных механизмов и редукторов - монолитные валшестерни. Валы, установленные на роторах центробежного насосного оборудования. Стальные стержни, предназначенные для сопряжения штанги и плунжера грязевого насоса, которые называются штоками, эксплуатируемыми в агрессивной водной среде. Пальцы кривошипно-шатунного механизма, подвергающиеся повышенным механическим нагрузкам, физическому износу от сильного трения, а также работающие при воздействии высоких температур. Рабочие узлы промышленных компрессоров высокого давления. Роторные механизмы в насосах и других агрегатах с электрическими или жидко топливными двигателями. Рабочие органы, патрубки, переводники для буровых установок. Коронки для сверлильных машин. Противовыбросные механизмы, используемые для тампонирования скважин при наступлении аварийной ситуации. Шестерни двигателей внутреннего сгорания повышенной мощности, а также других промышленных механизмов. 5 Цапфы на валах или осях силового оборудования. Детали коленвалов. Метизы повышенной прочности – винты, болты, гайки, шайбы. Сварные детали конструкций зданий и сооружений, если на них передаются большие внутренние усилия от приложенных постоянных и временных нагрузок, согласно проекту. Помимо перечисленных типов деталей, узлов механизмов и станков, а также элементов силового оборудования, сталь 45 может применяться в других сферах, если к оборудованию или деталям конструкции предъявляются повышенные требования по обеспечению механической прочности, устойчивости и износостойкости, примером тому шпиндель (рисунок 1). Рисунок 1 Шпиндель (шпиндельный узел) - это сердце многих станков и механических устройств. От его качества и надежности зависит эффективность и точность обработки деталей. Поэтому к шпинделю предъявляются ряд важных требований: Точность вращения Точность вращения - характеризуется радиальным и осевым биением переднего конца шпинделя. Зависит от точности изготовления и точности применяемых опор. 6 Жесткость Жесткость - способность сохранять первоначальное положение под действием приложенных сил. Виброустойчивость Виброустойчивость - способность не воспринимать внешние колебания. Износостойкость Износостойкость - способность длительное время сохранять первоначальные геометрические параметры. В процессе работы шпиндель может нагреваться из-за трения и высоких оборотов. Поэтому важно, чтобы материалы и конструкция шпинделя выдерживали высокие температуры без деформации или износа. К тому же шпиндель при эксплуатации испытывает нагрузки на изгиб и кручение. Для поучения требуемых свойств шпинделю необходим закалённый слой со структурой состоящей не менее, чем из 90% мартенсита расположенного на глубине не меньше чем 2-3 мм. Такие свойства можно обеспечить с помощью поверхностной закалки с последующем высокотемпературным отпуском. Закалу обеспечиваем путем нагрева изделия до температуры на 30-50°С выше Ас3. Температура точки Ас3 для стали 45 составляет 755°С, а Ас1 равна 730°С (рисунок 2). Структура доэвтектоидной стали при нагреве её до критической точки Ас1 состоит из зерен перлита и феррита (рисунок 3). В точке Ас1происходит превращение перлита в мелкозернистый аустенит (рисунок 4) При дальнейшем нагреве от точки Ас1 до Ас3 избыточный феррит растворяется в аустените и при достижении Ас3 превращения заканчиваются. Температура нагрева стали под закалку, таким образом, составляет 800-820°С. Структура стали 45 при температуре нагрева под закалку - аустенит, после охлаждения со скоростью выше критической - мартенсит. Время выдержки для поверхностной закалки составляет 2,5 минуты на толщину прокалки плюс 20 минут. Охлаждение производим вводе. Высокотемпературный отпуск проводится при температуре 580-600˚С., с последующем охлаждении на спокойном воздухе. Высокотемпературный отпуск обеспечивает снятие внутренних напряжений. В результате получаем структуру - сорбит отпуска ( рисунок 5). Высокотемпературный отпуск создает наилучшее соотношение прочности и вязкости. 7 Рисунок 2 Рисунок 3 8 Рисунок 4 Рисунок 5 9 Термическая обработка детали проводиться по графику (рисунок 6) t˚,с 1000 900 800 800-820˚с 2 8 мин. . 700 600 580-600˚с 2 8 мин. 500 400 ЗАКАЛКА ОТПУСК 300 200 100 0 Рисунок 6 10 ЗАКЛЮЧЕНИЕ Цель проведенной работы достигнута, а данная технология термической обработки является важной и может применятся в производственных процесах на металлургических и машиностроительных предприятиях, потому что обеспечивает необходимый уровнь свойств шпинделя при минимальном уровне экономических и временных затрат. 11 Список использованной литературы Башнин Д. А., Ушаков В. К., Синей А. Т. Технология термической обработки. – М.: Металлургия, 1986. – 424 с. Гуляев А. П. Термическая обработка стали. – М.: Металлургия, 1984. – 496 с. Тылкин М. А. Справочник термиста. – М.: Металлургия, 1981.- 648 с. и т.д................. 12