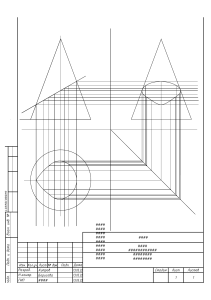

Содержание Введение………………………………………………………………… 3 Раздел 1. Литературный обзор………………………………………… 5 Раздел 2. Основная часть………………………………………………. 10 2.1 Анализ точности и стабильности технологических процессов 10 2.1.1 Метод больших выборок……………………………………… 10 2.1.2 Метод малых выборок………………………………………… 12 2.1.3 Метод точечных и точностных диаграмм…………………… 19 2.2 Статистическое регулирование технологического процесса….. 20 2.2.1 Метод средних арифметических значений и размахов……... 20 2.2.2 Контрольная карта средних квадратических отклонений S - карта……………………………………………………………… 22 2.2.3 Карта медиан…………………………………………………... 24 Заключение……………………………………………………………... 27 Список использованных источников…………………………………. 28 28 Изм Лист № докум. . Орлова Разраб. Пров. Н. контр. Утв. Дашацыренова УКР 270207.91 Подп. Дата 22.01 22.01 Статистическое управление технологическими процессами Литер У Лист 3 Листов 26 Введение Статистические методы контроля применяют в основном в отраслях промышленных для анализа процесса и качества продукции. Анализом качества считается тест, при помощи которого с поддержкой данных и статистических способов ориентируется между замененными и точными высококачественными характеристиками. Анализ процесса представляет из себя анализ, который позволяет уточнить связь между результатами и причинными факторами, такие как стоимость, производительность, качество и так далее. Контроль процесса должны устранять причинные факторы, которые влияют на бесперебойное функционирование производственного процесса. Результатом процесса контроля являются производительность, качество и стоимость. Главная задача статистических методов считается обеспечением изготовления применимой к потребителю продукции и предложение нужных услуг с наиболее меньшими затратами. Но самая важная задача для статистических методов контроля качества является не просто повысить качество продукции, а увеличить объем продукции, которой будет пригодной к эксплуатации. В настоящее время все больше приобретают надобность и востребованность в промышленных отраслях. Статистические методы контроля качества чаще всего применяются в следующих отраслях: в области коммуникабельных услуг, в машиностроении и легкой промышленности . Цель курсовой работы: Произвести анализ точности и стабильности технологического процесса и разработать план статистического регулирования. Освоить инструменты статистики для дальнейшего применения в решении управленческих задач. Основными задачами статистического управления процессами являются: Лист Изм. Лист № докум. Подп. Дата 3 Получение статистически управляемого состояния процесса (выявить особые причины изменчивости и добиться их устранения); Поддерживание статистически управляемого состояния процесса (вести мониторинг показателей работы процесса); Улучшение возможности процесса (стремиться лучше понимать обычные причины изменчивости и реагировать на их колебания); Снижение количества отходов и вероятности попадания бракованной продукции заказчику; Сокращение времени производственного цикла. Обнаружение и устранения особых причин изменения свойств продукта, приводящих к появлению продукта, несоответствующего заданным параметрам. Раздел 1. Литературный обзор Статистические методы контроля применяют в основном в отраслях промышленных для анализа процесса и качества продукции. Анализом качества считается тест, при помощи которого с поддержкой данных и статистических способов ориентируется между замененными и точными высококачественными характеристиками. Анализ процесса представляет из себя анализ, который позволяет уточнить связь между результатами и причинными факторами, такие как стоимость, производительность, качество и так далее. Контроль процесса должны устранять причинные факторы, которые влияют на бесперебойное функционирование производственного процесса. Результатом процесса контроля являются производительность, качество и стоимость. Главная задача статистических методов считается обеспечением изготовления применимой к потребителю продукции и предложение нужных услуг с наиболее меньшими затратами. Лист Изм. Лист № докум. Подп. Дата 4 Но самая важная задача для статистических методов контроля качества является не просто повысить качество продукции, а увеличить объем продукции, которой будет пригодной к эксплуатации. В настоящее время все больше приобретают надобность и востребованность в промышленных отраслях. Статистические методы контроля качества чаще всего применяются в следующих отраслях: в области коммуникабельных услуг, в машиностроении и легкой промышленности . Статистические методы контроля качества продукции выделяют важные итоги по следующим показателям: -Легкий переход с одного вида продукции на другую -Повышение взаимосвязи между потребителем и производством -Уменьшение количества дефекта -Уменьшение расходов на проведение контроля -Улучшения качества закупаемого сырья -Снижение затрат сырья и рабочей силы -Улучшение качества новой продукции Рассмотрим применение статистических методов на примере 7 инструментов контроля качества: 1. Контрольный листок – инструмент для сбора данных и их автоматического упорядочения для облегчения дальнейшего использования собранной информации; 2. Стратификация (расслоение) – инструмент, позволяющий произвести селекцию данных в соответствии с различными факторами. 3. Гистограмма – инструмент, позволяющий зрительно оценить распределение статистических данных, сгруппированных по частоте попадания данных в определенный (заранее заданный) интервал. 4. Анализ Парето - инструмент, позволяющий объективно представить и выявить основные факторы, влияющие на исследуемую проблему и распределить усилия для ее решения. Лист Изм. Лист № докум. Подп. Дата 5 5. Причинно – следственная диаграмма Исикавы – инструмент, который позволяет выявить наиболее существенные факторы (причины), влияющие на конечный результат (следствие); 6. Диаграмма разброса – инструмент, позволяющий определить вид и тесноту связь двух рассматриваемых параметров процесса; 7. Контрольная карта – инструмент, позволяющий отслеживать ход протекания процесса и воздействовать на него (с помощью соответствующей обратной связи), предупреждая его отклонения от предъявленных к процессу требований. Эти методы можно рассматривать и как отдельные инструменты, и как систему методов. Последовательность применения семи методов может быть различной в зависимости от поставленной цели. Метод больших выборок Анализ точности и стабильности технологических процессов при помощи больших выборок сводится к следующему: - определению погрешности изготовления продукции (систематический и случайной); - оцениванию закона распределения показателя качества продукции; - сопоставлению погрешности изготовления с допуском на изготовление по величине его расположения. Если известен закон распределения показателя качества и его параметры, то технологического тем самым процесса. можно Для оценить нахождения показатели закона точности распределения погрешностей и совместного влияния случайных и систематических погрешностей, в том числе и погрешностей настройки, на качество изделий, изготовленных на определенном оборудовании, берется случайная выборка объемом более 50 единиц. Выборка составляется из случайно отобранных изделий, изготовленных при одной или нескольких настройках. На основании результатов измерений показателя качества изделий из выборки Лист Изм. Лист № докум. Подп. Дата 6 получают статистическую совокупность данных, для придания большей наглядности строят гистограмму. По виду гистограммы можно сделать предварительное заключение о закономерностях протекания техпроцесса [2]. Метод малых выборок Анализ технологического процесса методом малых выборок даёт возможность оценить его точность и стабильность, то есть оценить систематические и случайные погрешности, а также закон изменения центра настройки. Основным достоинством метода малых выборок является возможность оценить динамику процесса во времени, при этом значительно уменьшится объем вычисляемых работ. Метод позволяет получить картину состояния процессов в течение анализируемого времени, выявлять степень его устойчивости, а также определить факторы, влияющих на возникновение случайных и систематических погрешностей (без учёта погрешности настройки). Чтобы следить за стабильностью качества изготовления продукции берут мгновенные выборки объемом от 5 до 20 изделий, полученных в последовательности их изготовления за межнастроечный период. Период отбора проб устанавливается опытным путем и зависит от устойчивости процесса. Для каждой выборки устанавливаются основные статистические характеристики. Далее проверяется гипотеза об однородности дисперсий выборок при помощи статистики Фишера или Кохрэна. Если гипотеза об однородности подтверждается, то это свидетельствует о стабильности процесса. Затем проверяют гипотезу об однородности выборочных средних по методу сравнения средних. Если гипотеза подтверждается, это означает, что центр рассеивания не изменился и процесс находится в стабильном состоянии. Так как мгновенные выборки берутся через определенные Лист Изм. Лист № докум. Подп. Дата 7 промежутки времени, и оценивается мера расхождения при помощи Fстатистики, G-статистики, t-статистики, то становится возможным определить момент разладки и его источники. Устраняя причина разладки, технологический процесс можно привести в такое состояние, когда рассеивание параметров в каждый момент времени будет носить стабильный характер, а смещение центра рассеивания закономерным [2]. Метод точных и точностных диаграмм В производственных условиях данный метод оказывается наиболее простым. Сущность его заключается в следующем. В течение определенного времени берут мгновенные выборки, объемом от 3 до 10 изделий. Объем выборки, и интервал времени между их отбором устанавливают на основании предшествующего опыта. Полученные данные наносят на диаграммы, по оси абсцисс которых отложено время «τ» или номера «к» выборок, а по оси ординат – индивидуальные значения хк или значение одной из статистических характеристик (выборочное среднее арифметическое, выборочное среднее квадратическое отклонение). Кроме того, на диаграмме проводят две горизонтальные линии Тв и Тн, ограничивающие поле допуска изделия. Диаграммы наглядно отражают ход производственного процесса, по ним можно судить об его устойчивости. Если процесс оказывается неустойчивым, то принимаются необходимые меры по выявлению причин нарушения стабильности, устранению их, а затем процесс приводится в устойчивое состояние [2]. Контрольные карты В настоящее время широкое распространение получил методы регулирования технологических процессов с использованием контрольных карт, так как карты представляет собой наиболее простое техническое средство реализации этого методы и позволяет наглядно отразить протекание процесса и своевременно распознать неслучайные отклонения или нарушения процесса. Контрольные карты позволяют по обслуживающему Лист Изм. Лист № докум. Подп. Дата 8 персоналу предотвратить дальнейшее появление продукции, не отвечающие заданным показателям качества, хотя она не указывает на причину нарушений. Контрольная карта - карта для графического отображения измерения уровня настройки и точности процесса, в которую заносят значения статистических характеристик очевидных выборок или проб и фиксируют технологические параметры или режимы. Чаще всего контрольная карта строятся на бланке с сеткой из тонких вертикальных и горизонтальных линий. По вертикали отмечают значение величины показателя качества, а по горизонтали - дату, смену, порядковые номера выборок или проб и время. В общем случае на диаграмму наносит: - горизонтальные линии пределов технического допуска (Тв и Тн); По две штриховые линии сверху и снизу, являющиеся границами регулирования значений показателя качества (Тв - верхняя, Тн - нижняяграница регулирования); - линию Ср - средний уровень качества. Каждое отмечаемое наконтрольной карте крестиком или цветным кружочком значение показателя качества оценивается, находится ли он в ограниченной области около средней линии, и сравнивается с ранее помеченными значениями. Линия, соединяющие точки из средних арифметических значений выборок, отражает динамику изменения уровня настройки процесса, а линия, соединяющая точки размахов выборок, отражает динамику изменения точности процесса [2]. Лист Изм. Лист № докум. Подп. Дата 9 Раздел 2. Основная часть 2.1 Анализ точности и стабильности технологических процессов 2.1.1 Метод больших выборок Для нахождения закона распределения погрешностей и совместного влияния случайных и систематических погрешностей, в том числе и погрешностей настройки, на качество изделий, изготовленных на определенном оборудовании, была выбрана случайная выборка объемом 96 значений из указанного варианта (Таб.1). Вариант 13 Таблица 1 - Данные технологического процесса 8,44 9,44 9,86 9,46 14,2 11,65 16,3 11,65 21,7 11,7 13,2 11,7 15,2 15,8 11,5 19,6 21,3 11,3 12,8 11,3 11,8 15,6 20,3 11,5 7,69 6,69 5,04 6,69 11,5 20,1 16,3 25,6 13,6 13,6 8,96 13,6 9,56 11,5 11,5 27,8 21,4 21,4 5,69 21,4 11,5 8,95 17,8 16,5 6,09 7,09 9,91 7,09 4,02 9,56 11,5 11,5 4,02 4,02 13,2 4,02 17,4 17,5 20,3 29,3 Находим Хmax, Хmin, m, R и h: Хmax = 29,3 Хmin = 4,02 m = 1+3,31*lg56 = 7,53 = 7 R = 25,28 h = 25,28/7 = 3,8 Находим частоту интервала при их количестве 8: Лист Изм. Лист № докум. Подп. Дата 10 [4,02;7,82) [7,82; 11,62) [11,62;15,42) [19,22;23,02) [23,02;26,82) [26,82;30,62) [30,62;34,42) 7 23 18 5 0 3 0 Итого 56 25 20 [4,02;7,82) [7,82; 11,62) 15 [11,62;15,42) [19,22;23,02) 10 [23,02;26,82) [26,82;30,62) 5 [30,62;34,42) 0 Рисунок 1 – Гистограмма распределения Анализ формы гистограммы показывает, что гистограмма ненормальная, имеет конкретную асимметрию. Далее находим коэффициенты, которые определяются по формулам: 1. Коэффициент точности: Kт = 6Sx / (Тв – Тн), (1) где 6Sх – поле рассеяния, в которое укладывается 99.75% значений случайной величины при нормальном распределении полученных в процессе контроля; Лист Изм. Лист № докум. Подп. Дата 11 (Тв – Тн) – ширина поля допуска. Кт = (6*5,58) / (26-4) = 0,02 2. Коэффициент точности настройки процесса: Кн = (m1 – m0) / (Tв – Тн), (2) где m0 - средина поля допуска; m1– значение, соответствующее вершины гистограммы. Кн = (10,5-12) / (26-2) = - 0,07 3. Фактический коэффициент точности настройки: Кфн = (х - m0) / (Тв – Тн), (3) где х - среднее значение выборки. Кфн = (13,18-12) / (26-2) = 0,05 4. Коэффициент запаса точности: Кз.т.= 1- Кт (4) Кз.т.= 1 - 0,02 = 99,98 Правило принятия решения: Кт˂ 1 Кфн˂ Кз.т. После обработки данных: Кт < 1 Кфн < Кз.т. Таким образом, при Кт < 1 технологический процессc не обеспечивает заданную точность и стабильность. 2.1.2 Метод малых выборок Чтобы следить за стабильностью качества изготовления продукции были случайно отобраны 64 значения (Таб.2). Таблица 2 - Данные технологического процесса Лист Изм. Лист № докум. Подп. Дата 12 8,44 9,44 9,86 9,46 14,2 11,65 16,3 11,65 21,7 11,7 13,2 11,7 15,2 15,8 11,5 19,6 21,3 11,3 12,8 11,3 11,8 15,6 20,3 11,5 7,69 6,69 5,04 6,69 11,5 20,1 16,3 25,6 13,6 13,6 8,96 13,6 9,56 11,5 11,5 27,8 21,4 21,4 5,69 21,4 11,5 8,95 17,8 16,5 6,09 7,09 9,91 7,09 4,02 9,56 11,5 11,5 4,02 4,02 13,2 4,02 17,4 17,5 20,3 29,3 13,03 10,655 9,8326 10,6575 11,8975 13,8325 15,6875 19,18125 3,6 3,3 3,1 3,3 3,4 3,7 4 4,4 По данным таблицы 2 делаем анализ методом малых выборок. Проводим проверку гипотезы об однородности выборочных характеристик и дисперсий с помощью критерия Фишера. Для проверки значимости различия между средними арифметическими в 2-х сериях измерений вводят меру G. G = Х2 – Х1 (5) Правило принятия решения формулируется по значению |G|. При выполнении неравенства подтверждается гипотеза о том, что разница между выборочными средними не значима: |G| = tp * SG, где tp= 2,96 (6) 1. G1 = 2,37 SG = 2,62 tp*SG = 7,75 2,37 ≤ 7,75 2. G2 = 0,82 SG = 2,52 Лист Изм. Лист № докум. Подп. Дата 13 tp*SG = 7,45 0,82 ≤ 7,45 3. G3 = 0,82 SG = 2,52 tp*SG = 7,45 0,82 ≤ 7,45 4. G4 = 1,24 SG = 2,58 tp*S = 7,63 1,24 ≤ 7,63 5. G5 = 1,94 SG = 2,66 tp*S = 7,87 1,94 ≤ 7,87 6. G6 = 1,85 SG = 2,77 tp*S = 8,19 1,85 ≤ 8,19 7. G7 = 3,5 SG = 2,89 tp*S = 8,55 3,5 ≤ 8,55 Лист Изм. Лист № докум. Подп. Дата 14 Гипотеза подтверждается, а значит можно сделать вывод, что процесс стабильный. Для проверки гипотезы об однородности выборочны дисперсий вводят меру F0, если Sх1 > Sх2, то F0 рассчитывают по формуле: F0 = Sх1 / Sх2 F > F0, (7) где F = 9,98. Если правило принятия решения выполняется, то гипотеза об однородности дисперсии в 2-х выборках принимается. 1. F0= 1,04 9,98 > 1,04 2. F0=1 9,98 > 1 3. F0= 1,02 9,98 > 1,02 4. F0= 1,03 9,98 > 1,03 5. F0= 1,04 9,98 > 1,04 6. F0= 1,04 9,98 > 1,04 7. F0= 1,04 9,98 > 1,04 Лист Изм. Лист № докум. Подп. Дата 15 Следуя правилу принятия решения можно сделать вывод, процесс обеспечивает стабильность и точность. 2.1.3 Метод точечных и точностных диаграмм В производственных условиях данный метод оказывается наиболее простым. Чтобы следить за стабильностью качества изготовления продукции были случайно отобраны 64 значения (Таб.3). Таблица 3 - Данные технологического процесса 8,44 9,44 9,86 9,46 14,2 11,65 16,3 11,65 21,7 11,7 13,2 11,7 15,2 15,8 11,5 19,6 21,3 11,3 12,8 11,3 11,8 15,6 20,3 11,5 7,69 6,69 5,04 6,69 11,5 20,1 16,3 25,6 13,6 13,6 8,96 13,6 9,56 11,5 11,5 27,8 21,4 21,4 5,69 21,4 11,5 8,95 17,8 16,5 6,09 7,09 9,91 7,09 4,02 9,56 11,5 11,5 4,02 4,02 13,2 4,02 17,4 17,5 20,3 29,3 Для того чтобы наглядно отразить ход производственного процесса строим точечную диаграмму, при Тв = 26, Тн = 2 (Рис.2) . Лист Изм. Лист № докум. Подп. Дата 16 Рисунок 2 - Точечная диаграмма В ходе анализа выявлено, что более 5% площади фигуры находится вне поля допуска, а значит, процесс не обеспечивает заданную точность и стабильность. 2.2 Статистическое регулирование технологического процесса 2.2.1 Метод средних арифметических значений и размахов При регулировании технологических процессов методом средних арифметических значений и размахов оценки качества изготовляемой продукции или технологического процесса производится по средним арифметическим значениям производится по средним арифметическим значениям и размахам параметров в мгновенных выборках или пробах. Наблюдение осуществляется с помощью двух контрольных карт: х-карты и R-карты. Случайная выборка значений представлена в таблице 5. Вариант 8 Таблица 5 - Данные технологического процесса 1 2 3 4 5 6 7 Xсред Xмедиана 8,44 21,7 21,3 7,69 13,6 21,4 6,09 4,02 9,44 11,7 11,3 6,69 13,6 21,4 7,09 4,02 9,86 13,2 12,8 5,04 8,96 5,69 9,91 13,2 9,46 11,7 11,3 6,69 13,6 21,4 7,09 4,02 14,2 15,2 11,8 11,5 9,56 11,5 4,02 17,4 11,65 15,8 15,6 20,1 11,5 8,95 9,56 17,5 16,3 11,5 20,3 16,3 11,5 17,8 11,5 20,3 11,33 9,5 8,5 10,65 11,89 13,83 15,68 19,18 9,86 13,2 12,8 7,69 11,5 17,8 7,09 13,2 R 7,86 10,2 10 15,06 4,64 15,71 7,48 16,28 Sx 3,36 3,26 3,13 3,26 3,44 3,7 3,96 4,37 Находим средние линии: х = 5,09 R= 10,90 Определим границы регулирования: Х-карта: Pв = 18,69 Pн = 17,16 R-карта: Pв = 20,32 Pн = 1,48 Лист Изм. Лист № докум. Подп. Дата 17 Строим контрольные карты Х и R и применим принцип 7 сигнальных признаков. Для этого на каждой из контрольных карт указываем номера выборок, среднюю линию, а также границы регулирования. Рисунок 3 - Х- карта Рисунок 4 - R-карта Построив карты с границами регулирования, убеждаемся, что все значения располагаются внутри границ. 2.2.2 Контрольная карта средних квадратических отклонений Sкарта Лист Изм. Лист № докум. Подп. Дата 18 При наличии средств автоматизации и механизации статистических методов расчета S-карта представляется как наиболее эффективная, особенно в случаях больших выборок. По данным таблицы 5 находим средние линии: х = 5,09 R= 10,90 Определим границы регулирования: Х-карта: Pв = 18,69 Pн = 17,16 R-карта: Pв = 20,32 Pн = 1,48 По найденным значениям средний линии и границ регулирования, а также по вычисленным значениям средних квадратических результатов измерений строим контрольные карты. Карты Х и S представлены на рисунке 5 и 6. Рисунок 5 - Х-карта Лист Изм. Лист № докум. Подп. Дата 19 Рисунок 6 -S-карта Таким образом, все значения расположены внутри границ регулирования карты х и S, так что с точки зрения дисперсии процесс находится в статистически подконтрольном состоянии. 2.2.3 Карта медиан По сравнению с картой средних значений карта медиан обладает тем преимуществом, что для ее ведения необходимо значительно меньше вычислений, а это очень важно для практики. По данным из таблицы 5 находим среднюю линию и границы регулирования: Х = 5,09 R= 10,90 Pв = 17,81 Pн = 8,37 По данным средней линии, границ регулирования, а также значений медианы строим карту медиан (Рис.7). Лист Изм. Лист № докум. Подп. Дата 20 Рисунок 7 - Карта медиан К данной карте можно применить Отобразив границы регулирования на карте медиан, видим, что не все значения расположены внутри границ регулирования. Лист Изм. Лист № докум. Подп. Дата 21 Заключение Статистические методы, являются эффективным инструментом сбора и анализа информации о качестве. Применение этих методов, не требует больших затрат и позволяет с заданной степенью точности и достоверностью судить о состоянии исследуемых явлений (объектов, процессов) в системе качества, прогнозировать и регулировать проблемы на всех этапах жизненного цикла продукции и на основе этого вырабатывать оптимальные управленческие решения. Цель работы: технологического произвести процесса анализ различными точности методами и была стабильности достигнута. Проведен анализ технологического процесса с использованием методов анализа точности и стабильности технологического процесса, методов статистического регулирования технологического процесса. Лист Изм. Лист № докум. Подп. Дата 22 Список использованных источников 1. Жулинский С.Ф., Новиков Е.С., Поспелов В.Я. Статистические методы в современном менеджменте качества. М.: Фонд «Новое тысячелетие», 2001. 208 с.: ил. 2. Сундарон Э.М., Методическое указания к выполнению курсовых работ по дисциплине «Статистические методы контроля н управления качеством» для студентов направления 221700 «Стандартизация и метрология», 270302 «Управление качеством» . Улан-Удэ 2005. 3. Сундарон Э.М., Методическое указания к выполнению практических работ по дисциплине «Статистические методы управления качеством» для студентов направления 221700 «Стандартизация и метрология», 270302 «Управление качеством». Улан-Удэ 2004. 4. Сундарон Э.М., Методическое указания к выполнению практических работ по дисциплине «Статистические методы контроля и управления качеством». Улан-Удэ 2012. 5. Хамханова Д.Н., Хамханов К.М., Хадыков М.Т., Нормоконтроль курсовых, дипломных проектов(работ), отчетов по производственной практике. Общие требования и правила оформления. Улан-Удэ 2009 6. ГОСТ Р ИСО 7870-2-2015 Статистические методы. Контрольные карты 7. https://habr.com/ru/articles/139596/ Лист Изм. Лист № докум. Подп. Дата 23