ДВУХПРОВОДНЫЙ ИНТЕЛЛЕКТУАЛЬНЫЙ ДАТЧИК ИЗБЫТОЧНОГО ДАВЛЕНИЯ

реклама

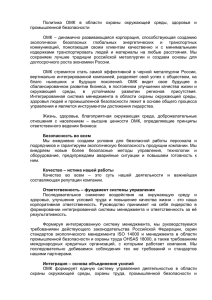

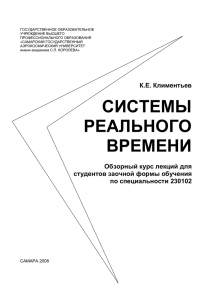

ДВУХПРОВОДНЫЙ ИНТЕЛЛЕКТУАЛЬНЫЙ ДАТЧИК ИЗБЫТОЧНОГО ДАВЛЕНИЯ Ю.Н. Евланов, А.А. Шатохин, В.А. Новиков, Н.А. Серов (г. Москва, Московский энергетический институт (ТУ), Россия) О.Л. Николайчук, В.М. Стучебников (г.Ульяновск, ЗАО «Мидаус», Россия) Одной из актуальных задач современной измерительной техники является точное определение значений избыточного давления. Для этой цели широко используются двухпроводные датчики с выходным сигналом в виде постоянного тока с диапазоном 4–20 мА. При такой организации датчика налагаются жесткие требования на токи потребления функциональных узлов датчика (менее 4 мА) с тем, чтобы обеспечить нижнюю границу диапазона выходного тока. Распространенные методы преобразования избыточного давления основаны на использовании резистивного тензомоста (ТМ), выполненного по технологии «кремний на сапфире». Основными достоинствами таких ТМ являются относительно высокая чувствительность (типовое значение – 10 мВ/В), долговременная стабильность, достаточно высокое сопротивление плеч ТМ (типовое значение – 5 кОм), простота и надежность. К основным недостаткам ТМ следует отнести: нелинейную зависимость выходного напряжения от измеряемого давления; сравнительно большое смещение нулевого уровня выходного напряжения и его температурный дрейф; сравнительно большое отклонение чувстительности от номинального значения и ее температурный дрейф. Ранее для уменьшения погрешности, обусловленной указанными недостатками ТМ, использовались методы коррекции в аналоговой форме. В настоящее время, благодаря наличию однокристальных микроконтроллеров с малым потреблением, встроенными прецизионными АЦП и энергонезависимой памятью данных, ведущие фирмы перешли от аналоговых методов коррекции погрешности к цифровым. Такие датчики получили название интеллектуальных. На рис. 1 представлена структурная схема интеллектуального датчика избыточного давления. ЦАП Up P T ТМ + ОМК АЦП Ut – Рис. 1. Структурная схема интеллектуального датчика Давление P преобразуется в напряжение Up, снимаемое с диагонали ТМ. Это напряжение подается на один из входов АЦП для его преобразования в код. Коррекция температурной погрешности ТМ осуществляется методом вспомогательного измерения температуры и последующего внесения поправки в код формирования выходного тока. Для получения информации о температуре ТМ используется температурная зависимость сопротивления диагонали питания ТМ. Чтобы получить код, пропорциональный температуре, в цепь диагонали питания ТМ включается резистор, падение напряжения на котором Ut подается на второй вход АЦП. В качестве опорного напряжения АЦП используется напряжение диагонали питания ТМ. В результате реализуется логометрический метод преобразования в код напряжеий Up и Ut, что позволяет значительно уменьшить влияние изменений питания ТМ. Коды Np и Nt, соответствующие напряжениям Up и Ut, периодически считываются из АЦП однокристальным микроконтроллером (ОМК), который вычисляет N – скорректированный входной код ЦАП. Последний генерирует выходной ток I в соответствии с номинальной функцией преобразования датчика: I = I0 + S*(P/Pном), где I0 = 4 мА; S = 16 мА; P – текущее значение давления; Pном – номинальное значение избыточного давления ТМ. Код N рассчитывается ОМК по формуле: N = (a0 + a1*dNt + a2*dNt2) + (b0 + b1*dNt + b2*dNt2)*Np + c0*Np2 , (1) где dNt = Nt – Nt0; Nt0 – значение кода Nt при нормальной температуре; коэффициенты a0, a1, a2, b0, b1, b2, c0 находятся при индивидуальной градуировке датчика и хранятся в энергонезависимой памяти данных ОМК. Выходной ток ЦАП определяется кодом N в соответствии с формулой: I = SЦАП*N, где SЦАП – коэффициент преобразования ЦАП; его значение также находится при индивидуальной градуировке датчика и хранится в энергонезависимой памяти данных ОМК При градуировке датчика ОМК связывается через интерфейс с персональным компьютером (ПК). Процедура индивидуальной градуировки заключается в следующем: При трех температурах Т1, T2 и T3 задаются избыточные давления, измеряются выходные токи датчика и считываются в ПК коды Nt и Np, соответствующие этим температурам и давлениям. Температуры Т1 и T3 выбираются равными конечным температурам рабочего диапазона датчика, а T2 соответствует нормальной температуре. После этого с помощью программного обеспечения ПК методом наименьших квадратов вычисляются коэффициенты полинома (1). Затем эти коэффициенты через указанный интерфейс записываются ПК в энергонезависимую память данных ОМК датчика. Описанная методика позволяет корректировать как основные, так и дополнительные (температурные) погрешности аддитивного, мультипликативного и нелинейного характера всех функциональных узлов датчика и в первую очередь – ТМ. Проведенные на ЗАО «Мидаус» (г. Ульяновск) испытания образцов датчиков, в которых реализована данная методика коррекции погрешностей, показали, что предельная приведенная погрешность при изменении избыточного давления от 0 до Pном в диапазоне температур от –40 до 80 С может быть снижена до 0,1 %.