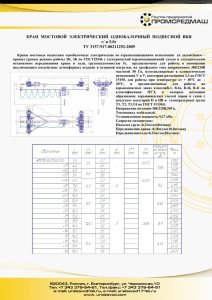

Экзаменационные вопросы по предмету «Производство монтаж и ремонт ПТМ и оборудования 2021 г.) Часть 2 1. Характеристика системы технического обслуживания и ремонта. Под техническим обслуживанием (ТО) понимается поддержание работоспособности автомобилей в эксплуатации при наименьших суммарных материальных и трудовых затратах и потерях времени. Основой технической политики в сфере технического обслуживания и текущего ремонта автомобилей является планово-предупредительная система ТО и агрегатный метод текущего ремонта. Особенностью этой системы является проведение профилактических работ по АТС в плановом порядке после установленного пробега с выполнением ремонтных работ, связанных с устранением возникших в процессе эксплуатации неисправностей (по потребности). Схема планово-предупредительной системы ТО. 2.Факторы, влияющие на техническое состояние машин. Наибольшее влияние на изменение технического состояния автомобиля оказывают: его конструкция, качество материалов и технология производства, качество топливосмазочных материалов, условия эксплуатации автомобиля и качество технического обслуживания. 3.Эксплуатационно-ремонтные структуры на производстве. Функция ремонтно-эксплуатационной службы, признанная в настоящее время на большинстве заводов, состоит в том, чтобы предупреждать неожиданные выходы оборудования из строя и вызываемые этим срывы в работе и убытки. Это означает, что руководство должно предоставлять ремонтно-эксплуатационной службе право участия в общем планировании и что при принятии решений, касающихся производства, рекомендации ремонтно-эксплуатационной службы должны учитываться наряду с другими факторами. 4. Характеристика монтажных работ. Монтажные работы и влияние их на сроки ввода объектов и последующую работу машин. Монтаж – это комплекс работ по сборке, установке и выверке машины на фундаменте, рабочем месте или монтажной площадке с последующей регулировкой, наладкой, испытанием и сдачей машины в эксплуатацию. На работу машин особенно вредно влияют недопустимые отклонения во взаимном расположении их элементов. Так, чрезмерный перекос в установке ходовых колес мостовых и козловых кранов и их тележек влечет за собой интенсивный износ реборд колес и боковых поверхностей головок рельсов, появление дополнительных усилий от перекоса, ухудшающих работу крановых механизмов и металлоконструкций. 5. Содержание монтажных работ. Подготовительные и непосредственно монтажные работы. Монтажом называют комплекс работ, выполняемых на месте эксплуатации машины, по ее сборке, установке в рабочее (проектное) положение, наладке и сдаче в эксплуатацию. Лишь отдельные виды ПТМ с относительно малыми размерами и компактной конструкцией (ручные и электрические тали, электро-и автопогрузчики, стреловые самоходные краны, передвижные ленточные и скребковые конвейеры и др.) прибывают на рабочее место в собранном виде, и ввод их в эксплуатацию не требует выполнения монтажных работ. Однако многие ПТМ имеют большую массу и размеры и по условиям перевозки их поставляют с завода-изготовителя в разобранном виде, причем некоторые из них собирают на рабочем месте впервые и для ввода их в эксплуатацию необходимо проведение сложного комплекса монтажных работ. Способы погрузки и разгрузки выбирают так, чтобы при подъёме не возникали дополнительные напряжения в конструкциях и укладывают их так, чтобы положение элементов было как можно ближе к условиям при работе их в зданиях и сооружениях. Укрупнительную сборку стальных конструкций производят в плоские или пространственные блоки. Выполняют эту работу на специальных стендах, на которых и подают к месту монтажа, при этом 70%-80% работ по устройству стыков выполняется на земле, что улучшает производство и качество работ, условия техники безопасности. 6. Общие методы и приемы сборки машин. Развитие средств и методов монтажа. Скоростные методы монтажа. Различают следующие приемы ее выполнения по этому методу: надстройка (наращивание), навесная сборка и сборка на подмостях. При выполнении сборочных работ по этому методу используют следующие приемы: сборка с последующим подъемом, сборка с последующей надвижкой, подстройка (подращивание). Характерной чертой современной технологии монтажных работ является широкое применение скоростных методов монтажа. К числу мероприятий, предусматриваемых в проекте организации работ по применению скоростных методов, относятся следующие комплексная механизация всего процесса монтажа индустриализация монтажа и монтаж агрегатов максимально крупными блоками (узлами) поточность монтажа. 7. Технико-экономический анализ методов монтажа. Организационнотехническая подготовка к проведению монтажных работ. С ростом технической базы монтажных организаций, расширением номенклатуры поступающих в их распоряжение кранов и других эффективных монтажных средств знание общих принципов передовой организации и технологии монтажных работ становится недостаточным для оптимального решения конкретных задач, в частности при выборе наиболее эффективных монтажных механизмов и монтажных комплектов. В связи с этим все большее значение приобретают технико-экономические расчеты по оценке эффективности применения различных способов и средств монтажа. При организационно-технической подготовке заказчиком должны быть определены и согласованы с генподрядчиком и монтажной организацией: условия комплектования объекта оборудованием и материалами с учетом поставки комплектов оборудования на технологический блок; графики, определяющие сроки поставки оборудования, изделий и материалов с учетом последовательности монтажа, а также производства сопутствующих специальных строительных и пусконаладочных работ; уровень заводской готовности, монтажной технологичности на основе действующих нормативных и директивных документов; перечень оборудования, монтируемого с привлечением шеф-монтажного персонала предприятий-изготовителей; условия транспортирования к месту монтажа крупногабаритного и тяжеловесного оборудования. 8.Техническая, документация. нормативная, монтажная и исполнительная Нормативная документация – строительные нормы и правила (СНиП), отраслевые (ОСТ) и государственные (ГОСТ) стандарты; сборники ЕНиР (Единых норм и расценок), технические условия на производство и приемку монтажных работ, изготовление и поставку оборудования; нормы продолжительности строительства объектов, монтажных работ и опробования оборудования. Проектно-сметная документация. Состав и ее объем определен СНиП 1.02,01.85. Исполнительная документация (исполнительные схемы) — это комплект чертежей под штампом ИД, отражающие фактически выполненные работы, в том числе изменения и отступления от рабочей документации, согласованные с проектировщиком, сделанные лицами, ответственными за производство строительно-монтажных работ (СНиП 3.01.04-87 «Приёмка в эксплуатацию законченных строительством объектов. Основные положения»). 9. Обеспечение монтажно-эксплуатационной ремонтопригодности. технологичности и Конструктивно-эксплуатационная преемственность —применение при конструировании новой машины стандартных и унифицированных деталей и сборочных единиц, агрегатирования их, а также оправдавших себя на практике решений, примененных в ранее созданных машинах. Такие решения в виде конкретной продукции (машин, механизмов, комплектующих изделий и др.), а также норм, правил, требований, методов, понятий и обозначений, имеющие перспективу многократного применения в любых сферах народного хозяйства, закрепляют стандартами. Унификацией обеспечивают рациональное сокращение числа типов, видов и размеров изделий одинакового функционального назначения. Агрегатирование позволяет на основе применения ограниченного числа стандартизованных или унифицированных деталей и сборочных единиц, обладающих геометрической и функциональной взаимозаменяемостью, создавать путем их компоновки большую и разнообразную номенклатуру машин и механизмов. В последние годы такой подход к конструированию машин называют модульным принципом. Он положен в основу производства новых моделей башенных кранов, лифтов и ряда других видов ПТМ. 10.Планирование монтажных работ. Поставка оборудования к месту монтажа производителями. Монтаж оборудования на предприятиях по переработке пластмасс производится при строительстве новых объектов, а также при реконструкции и ремонте действующих. В последних двух случаях монтажу предшествует демонтаж, проводимый, как правило, в обратной последовательности. Монтажные работы включают комплекс операций по сборке оборудования, установке его на фундамент, регулированию и наладке. Доставка оборудования на монтажную площадку входит в обязанности ген подрядчика, поэтому приемка оборудования в монтаж производится на приобъектном складе заказчика. Приобъектным складом называется место для складирования оборудования перед монтажом, предусмотренное проектом производства работ. Тяжеловесное оборудование должно подаваться не посредственно в монтажную зону - к месту его установки. Подача оборудования к месту монтажа производится по требованиям монтажной организации. 11. Такелажные работы при производстве монтажных работ. Такелажные работы (такелаж) — это погрузка, разгрузка, перемещение тяжелых, крупногабаритных, нестандартных изделий, конструкций при помощи различных приспособлений. Они выполняются такелажниками с использованием лебедок, домкратов, полиспастов, тележек, другого специального оборудования в отличие от погрузоразгрузочных работ, которые производятся стропальщиками при помощи подъемных кранов. 12. Требования Правил устройства и безопасной эксплуатации кранов к выполнению монтажных работ. Общие положения Правил. Правила устройства и безопасной эксплуатации грузоподъемных кранов ПБ 10-382-00 были утверждены постановлением Госгортехнадзора России от 31.12.99 № 98, а прекратили свое действие 7 марта 2014 года. Более 15 лет данный документ регламентировал порядок проектирования, производства, пусконаладочных, монтажных работ, эксплуатации и технического освидетельствования грузоподъемных механизмов. Правила содержали в себе 11 разделов и 19 обязательных приложений. В общих положениях было установлено, на какие именно технические устройства они распространяются, а на какие – нет. Настоящие Правила разработаны в соответствии с Федеральным законом от 21.07.97 N 116ФЗ "О промышленной безопасности опасных производственных объектов"* и обязательны для всех организаций независимо от их организационно-правовой формы и формы собственности, а также для индивидуальных предпринимателей. * Собрание законодательства Российской Федерации, 1997, N 30, ст. 3588. 13. Правила о сварке и контроле качества сварных соединений при производстве работ. При разработке проекта производства работ (ППР) по монтажу металлоконструкций. зданий должны быть учтены и отражены условия сборки конструкций под сварку, сварка и контроль сварных соединений. В ППР должна быть заложена наиболее прогрессивная технология сборочно-сварочных работ с оптимальным уровнем механизации. 14. Статическая и динамическая балансировка вращающихся масс. Статическая балансировка — это уравновешивание деталей в неподвижном состоянии на специальных приспособлениях — ножевых направляющих, роликах и др. Динамическая балансировка, предельно уменьшающая вибрации, производится при быстром вращении детали на специальных станках. 15. Техническое нормирование монтажных работ. Техническое нормирование – это установление технически обоснованных производственных норм затрат труда, машинного времени и материальных ресурсов на единицу продукции. Производственные нормы в строительстве объединены в сборниках единых, ведомственных, местных норм и расценок на строительные, монтажные и ремонтно-строительные работы. В них представлены нормы затрат труда рабочих ( в человеко-часах), условно именуемые нормами времени, нормы времени машин( в машиночасах ) и сдельные расценки ( в рублях и копейках) на принятый измеритель. 16.Такелажная оснастка и монтажное оборудование. Стальные канаты, применяемые при производстве такелажных работ. Такелажным и монтажным оборудованием для монтажа строительных конструкций называют специальные устройства (приспособления), вспомогательные машины, механизмы и инструменты, необходимые для выполнения монтажных процессов. К такелажным приспособлениям относятся тросы (канаты), стропы и цепи, применяемые совместно с грузоподъемными устройствами для подъема тяжелых грузов. Стальные канаты, применяемые в качестве грузовых, стреловых, вантовых, несущих, тяговых, монтажных, должны соответствовать государственным стандартам, иметь сертификат (свидетельство) или копию сертификата предприятия — изготовителя канатов об их испытании в соответствии с правилами устройства и безопасной эксплуатации грузоподъемных кранов. Применение канатов, изготовленных по международным стандартам, допускается по заключению головной организации или органа по сертификации. Канаты, не снабженные сертификатом (свидетельством) об их испытании, к использованию не допускаются. Крепление и расположение канатов на кранах должны исключать возможность спадания их с барабанов или блоков и перетирания вследствие соприкосновения с элементами металлоконструкций или канатами других полиспастов. Марка, тип и конструкция каната должны соответствовать нормативным документам. 17.Монтажные стропы их классификация, выбор и основы расчёта. Строп – это предназначенное для обхвата или крепления предмета, его подъёма и последующего перемещения приспособление, в самом простом варианте исполнения представляющее собой отрезок ленты, троса, каната, цепи с крюком (петлёй) на конце или выполненное в виде кольца. Строп может состоять из одной или нескольких закреплённых на одном звене ветвей, каждая из которых снабжена собственной петлёй или крюком. Грузовые стропы выпускаются из стальных канатов, цепей и текстильных волокон. Поэтому они представлены в трех категориях: текстильные; канатные; цепные. В основе классических канатных приспособлений стальной канат, хотя сегодня используются также пеньковые и синтетические решения. Изделия различаются по количеству ветвей. Наиболее актуальные решения - стропы с количеством ветвей от 1 до 6. При производстве строительно-монтажных работ, связанных с грузоподъемными операциями, безопасность работ определяется надежностью строповочных устройств и приспособлений. 18. Применение и основы расчёта такелажных захватов и траверс, такелажных скоб, штуцеров и отводных блоков. При монтаже технологического оборудования и металлоконструкций наравне с монтажными кранами различных типов применяется всевозможное такелажное оборудование и оснастка: монтажные мачты, порталы, шевры и стрелы, опоры, стойки, распорки, монтажные балки, монорельсы, траверсы, полиспасты, блоки, якоря, лебёдки, домкраты, канатные элементы различных назначений(стропы, ванты, стяжки, оттяжки, тяговые и тормозные канаты и т.п.). 19 Выбор монтажных полиспастов и основы их расчёта. Исходными для расчета являются указанные в задании на курсовой проект тип грузоподъемного крана, его грузоподъемность, максимальная высота подъема груза, скорость подъема груза и группа режима работы механизма. После этого подбирают тип полиспаста. Сдвоенные полиспасты применяют в двухбалочных мостовых и козловых кранах, у которых грузоподъемный механизм установлен на грузовой тележке, а грузовой канат от крюковой подвески сразу наматывается на барабан, минуя направляющие блоки. Одинарные же полиспасты используют на однобалочных мостовых и козловых кранах грузоподъемностью до10 т, оборудованных электрической талью, а также на стреловых настенных или на колонне, на большей части башенных, на стреловых самоходных кранах. Важнейшей характеристикой полиспаста является его кратность. Чем больше заданная грузоподъемность крана Q, тем выше должна быть кратность полиспаста. Кроме грузоподъемности на выбор кратности полиспаста могут оказать влияние высота и скорость подъема груза. Если задана большая высота подъема груза, то кратность полиспаста приходится ограничивать с тем, чтобы длина грузового каната и, соответственно, барабана остались бы в допустимых пределах. От скорости подъема груза, в свою очередь, зависит передаточное отношение механизма и без ее учета возможны проблемы с подбором стандартного редуктора. Но все-таки основными критериями выбора полиспаста являются грузоподъемность Q (табл. 5.1) и максимальное усилие Sб, которое будет действовать при подъеме груза в набегающем на барабан канате (табл. 5.2). Рекомендуемые в таблицах значения кратности полиспаста и усилия не являются обязательными, поэтому их следует воспринимать как ориентировочные. Подобрав полиспаст, следует начертить его схему в развернутом виде, подобную изображенным на рис.5.7, и затем приступить к расчету усилия в канате Sб. 20. Монтажные лебёдки и домкраты их использование при производстве монтажных работ. Определение канатоёмкости лебёдок и расчёт их закрепления. Домкраты - переносные грузоподъемные механизмы, которые предназначены для подъема конструкций и оборудования на высоту 200 - 500 мм. Они находят применение при выполнении вспомогательных работ, а также для перемещения грузов по горизонтали и выверке конструкций при их установке. Помимо вспомогательных работ домкраты применяют и на основных монтажных работах при подъеме грузов массой 1000 т и более. По конструкции домкраты бывают реечные, винтовые, гидравлические. Реечный домкрат состоит из стального корпуса, в направляющих которого перемещается односторонняя зубчатая рейка. В верхней части рейки расположена грузовая головка, а внизу - лапа для подъема низко расположенных грузов. Для подъема и опускания рейки вращают рукоятку, которая с рейкой соединена системой шестерен. На высоте груз удерживается с помощью грузоподъемного тормоза, установленного на одной из шестерен. Реечными домкратами можно поднимать грузы массой до 10 т на высоту до 0,4 м. Винтовой домкрат состоит из металлического корпуса, винта с грузовой головкой и рукоятки с трещоткой. Вверху корпуса находится гайка с нарезкой, по которой при вращении перемещается винт. При повороте винта возвратно-поступательным движением рукоятки груз поднимается. Грузоподъемность винтовых домкратов до 50 т, высота подъема - 0,5 м. Электромеханические винтовые подъемники, применяемые для подъема перекрытий строящихся зданий, имеют грузоподъемность до 100 т. По сравнению с реечными винтовые домкраты более удобны, так как они за счет самоторможения удерживают груз на заданной высоте. По принципу винтовых домкратов устроены винтовые стяжки (фаркопфы) и распорные домкраты. Фаркопфы служат для изменения положения конструкции в процессе их установки в проектное положение, а распорные домкраты - для горизонтального перемещения грузов и конструкций на расстояние до 130 мм. В корпусе такого домкрата размещены два винта: один с левой, другой с правой резьбой. Винты выдвигаются вращением рукоятки. Отличительной особенностью распорных домкратов является одновременное выдвижение левого и правого винтов. Гидравлические домкраты применяют для подъема конструкций и оборудования больших габаритных размеров и массы (до 500 т). Эти домкраты бывают двух типов: первый тип - резервуар с насосом и домкрат объединены в единый агрегат, второй - домкрат состоит только из корпуса с поршнем, а насос и резервуар для жидкости устанавливают отдельно. В обоих случаях груз поднимается выдвижением поршня. Для этого жидкость из резервуара насосом перекачивают в цилиндр. При опускании поршня, а вместе с ним и груза, наоборот, жидкость опускается в резервуар. Для этого изменяют положение вентиля, установленного на маслопроводе. Канатоемкость барабана лебедки зависит от его назначения, расстоя-ния перемещения груза и может быть определена по формуле. L = L1 + L2, где L, L1 и L2 – соответственно канатоемкость барабана, наибольшее расстояние перемещения груза и дополнительная длина каната, м. 22. Монтажные краны. Выбор монтажного крана и основы их проверочного расчёта. Монтажные краны предназначены для строительно-монтажных и погрузочноразгрузочных работ и относятся к классу подъемно-транспортных машин. Большую часть кранов выпускают серийно. Современное строительное производство все больше превращается в комплексно-механизированный процесс возведения зданий как из сборных элементов заводского изготовления, так и из монолитного бетона. Эффективность монтажа конструкций в значительной мере зависит от применяемых монтажных кранов. Выбор крана для монтажа сборных конструкций зависит от геометрических размеров зданий, расположения и массы монтируемых конструкций, характеристики монтажной площадки, объема и продолжительности монтажных работ, технических и эксплуатационных характеристик монтажных кранов. Целесообразность монтажа конструкций здания тем или иным краном устанавливают согласно технологической схеме монтажа с учетом обеспечения подъема максимально возможного количества монтируе мых конструкций с одной стоянки при минимальном количестве перестановок крана. Монтируемые конструкции характеризуются монтажной массой, монтажной высотой и требуемым вылетом стрелы. Монтажная масса — это масса монтируемой конструкции и поднимаемых с ней приспособлений. Для определения требуемой грузоподъемности крана из всех конструкций зданий выбирают конструкцию с максимальной массой и после выбора такелажного приспособления, элементов обстройки, усиления и т.п. находят монтажную массу конструкции. Монтажная высота складывается из высоты (отметки) установки конструкции, запаса высоты над уровнем земли или опорной поверхностью монтируемого элемента (высоты подъема конструкции над опорой), высоты (длины или толщины) монтируемой конструкции, высоты строповки или грузозахватных устройств.Вылет стрелы крана зависит (для рельсовых кранов) от ширины здания и расстояния от крана до возводимого здания.Башенные краны. Выбор монтажного крана производят путем нахождения трех основных характеристик: - требуемых грузоподъемности (монтажная масса), высоты подъема крюка (монтажная высота) и вылета стрелы 23. Общие методы монтажа. Выбор метода монтажа. Монтаж россыпью представляет собой сборку отдельных деталей непосредственно на рабочем месте. Метод применяют при реконструкции и замене лифтов в домах, находящихся в эксплуатации, когда шахта перекрыта полом машинного помещения, смонтировано чердачное перекрытие и установлена кровля здания. Проект производства монтажных работ соответствует существующим условиям, т.е. возможности поступления оборудования, способам его транспортировки, наличию и мощности грузоподъемных механизмов, местным условиям на монтажной площадке, квалификации рабочих и технического персонала монтажной организации и т.д. Он увязывает между собой отдельные этапы монтажа оборудования, начиная от поставки оборудования заводом и кончая установкой его на месте. Выбор вида поставки оборудования, способов его доставки и установки на место определяется методом выполнения работ. Выбранный метод должен обеспечить максимальную производительность труда, соблюдение сроков монтажа, снижение стоимости и повышение качества монтажа, а также обеспечить безопасность выполнения работ. При монтаже оборудования применяют три метода: а) индустриальный метод; б) метод монтажа укрупненными блоками; в) метод монтажа по месту. 24. Методы монтажа кранов мостового типа с использованием монтажных мачт и строительных конструкций зданий. Для монтажа сборных конструкций применяют башенные, стреловые самоходные краны, а также краны стреловые рельсовые, реже козловые, К техническим данным-параметрам, характеризующим краны, откосятся: грузоподъемность, вылет стрелы (у козловых кранов — пролет), высота подъема крюка, скорости рабочих движений (подъема крюка, поворота, передвижения крана, передвижения грузовой тележки). От этих параметров зависит возможность использования крана в конкретных производственных условиях. Башенные краны бывают передвижные (наиболее распространенные), приставные и самоподъемные; с поворотной или неподвижной башней; с горизонтальной или подъемной стрелой. Башенный передвижной кран представляет собой свободностоящую полноповоротную конструкцию со стрелой, закрепленной в верхней части башни. Поворотная башня 4 опирается на платформу 3, соединенную шарнирно с ходовыми тележками 2, которые устанавливаются на рельсовый путь 1. У кранов с неповоротной башней опорноповоротное устройство размещено на верху башни, что обеспечивает вращение стрелы и ее противовеса. У кранов с подъемной стрелой груз подвешивается к концу стрелы, вылет которой меняется поворотом ее в вертикальной плоскости, а у кранов с горизонтальной стрелой груз подвешивается к тележке, перемещающейся по направляющим стрелы. При выборе типа крана для строительства конкретных зданий и сооружений исходят из их конфигурации, а также параметров и расположения в здании монтируемых конструкций (массы, габаритных размеров), с тем чтобы любые элементы могли быть поданы краном на место их установки. Башенные приставные краны представляют собой особую группу передвижных кранов, предназначенных для монтажа гражданских зданий (обычно башенного типа) высотой до 150 м. Эти краны бывают универсальные — самоподъемные и передвижные. Стреловые самоходные краны делятся в зависимости от конструкции ходовой части на автомобильные, пневмоколесные, на специальном шасси автомобильного типа и гусеничные. Автомобильные краны монтируются на шасси грузовых автомобилей ЗИЛ-43412 грузоподъемностью 6,3 т; ЗИЛ-133ГЯ грузоподъемностью 10 т, МАЗ-5334 (5337) грузоподъемностью 12,5 т, КрАЗ-250 и КамАЗ грузоподъемностью 16т. Для подъема грузов краны устанавливают на выносные опоры — только небольшие грузы можно поднимать кранами, опирающимися на колеса. 25. Методы монтажа кранов мостового типа с использованием передвижных монтажных, эксплуатационных кранов и подъёмников. Монтаж мостового крана имеет определенную последовательность этапов, которая будет иметь некоторые отличия, обусловленные типом механизма и его характеристиками (грузоподъемностью, габаритами). Подвесные краны дешевле, компактнее, проще в монтаже, более эффективно используют рабочее пространство, но существенно уступают опорным в грузоподъемности, высоте подъема груза, скорости износа крановых путей. Наиболее заметное отличие между монтажом мостового опорного крана и подвесного обусловлено конструкцией крановых путей. Для подвесного грузоподъемника в качестве крановых путей чаще всего используются двутавровые балки, которые крепятся к перекрытиям здания. Такие крановые пути допускают небольшие отклонения в прямолинейности, поскольку оно будет скомпенсировано конструкцией колесного блока и подвижным креплением моста к концевым балкам. Для опорного крана требуется обязательное устройство рельсовых путей, установленных на специальных опорах. Такой грузоподъемник тяжелее подвесного, и его монтаж сложнее функционально. Если подвесной чаще монтируют полно-блочным способом – собирают на земле и поднимают для установки на крановые пути в полностью собранном виде, то для опорного чаще применяется крупноблочный и поэлементный способ – сборка машины прямо на крановых путях. 26. Особенности монтажа козловых кранов. Схемы монтажа. Козловые краны работают с габаритными и массивными грузами на открытых площадках, поэтому к монтажу козловых кранов предъявляются особые требования. Важно выполнить сборку и установку с точным соблюдением всех технологических требований и техники безопасности, с надлежащим контролем качества – ведь от этого зависит бесперебойность работы крана и безопасность находящихся рядом людей. Для этого необходимо доверять монтажные работы только опытной бригаде, обладающей не только допусками к определенным работам, но и опытом, навыками, серьезными знаниями, а также всем необходимым оборудованием. Монтаж козлового крана требует обязательного наличия крановых путей – поскольку именно на них будет устанавливаться собираемый кран. Если они уже имеются на монтажной площадке, их следует проверить на соответствие нормативным и проектным требованиям, на наличие дефектов и деформаций, и устранить все выявленные несоответствия до начала монтажных работ. Также перед началом сборки должна быть разработана проектная документация. Нужно проверить монтажную площадку – она должна быть ровной, с прочным основанием и подведенными подъездными путями и коммуникацией, обеспечивающие доставку всех деталей, узлов крана и необходимой для монтажа техники, возможность подключения электрооборудования. Площадка должна позволять выполнить раскладку деталей и узлов крана в соответствии с планом сборки. 27. Особенности монтажа башенных строительных кранов. Схемы монтажа. Управление (менеджмент) - процесс сочетания ресурсов для достижения поставленной цели. 1. Процесс управления представляет собой совокупность отдельных видов деятельности, направленных на обеспечение функционирования и развития системы в интересах достижения, стоящих перед ней целей. В процессе управления решаются две задачи: - тактическая - связана с поддержанием устойчивости и взаимодействия всех элементов системы; стратегическая - обеспечивает развитие и совершенствование системы, перевод ее в качественно иное состояние. Процесс управления включает следующие элементы: - предмет и продукт управленческого труда (информация, решения); - средства управленческого труда (компьютеры, телефоны и т.д.). В процессе управления выполняется множество операций. Среди них выделяются такие: вычислительные, логические, описательные, контрольные, сбора и анализа информации и т.п. Документально зафиксированная последовательность выполнения элементов управленческого процесса, определяющая состав, очередность, содержание составляющих его операций называется управленческой процедурой. Способ выполнения управленческих операций и их элементов в оптимальной последовательности при рациональном распределении между исполнителями с учетом их квалификации и затрат времени называется управленческой технологией. Выделяют следующие виды технологий управления: - линейная - характеризуется строгой последовательностью отдельных управленческих фаз, вытекающих друг из друга и сменяющихся в соответствии с заранее намеченным планом (например, при управлении поездов); - управления по отклонениям - исходит из того, что незначительные отклонения не требуют корректировки управленческого процесса и преодоление незначительных отклонений возможно силами самих исполнителей; вмешательство руководителя происходит лишь при значительной величине отклонений; - управления по результатам - заключается в том, что в зависимости от степени достижения запланированных результатов на предыдущей фазе, происходит уточнение последующих управленческих действий (например, при управлении войсками); - управления по целям; - управления по ситуации; -поискового управления. 2. Управление представляет собой сложную систему. Система (гр. systema - составленное из частей; соединение) - это некоторая целостность, состоящая из взаимозависимых и взаимодействующих элементов, каждый из которых служит единству целого. 28. Особенности монтажа портальных кранов. Схемы монтажа. Грузоподъемность портальных кранов колеблется от 3 до 75 и более тонн. Соответственно различны габариты и массы этих кранов. Так, масса портала достигает иногда 40 т, а масса поворотной части — 95—100 т. Портальные краны монтируют на подкрановых путях, а узлы кранов располагают поблизости от путей. Основные этапы монтажа портального крана: установка узлов ходовой части на подкрановые пути; сборка на нулевой отметке укрупненных узлов; монтаж портала, поворотной платформы, укосины и электрической части. При монтаже портальных кранов для подъема узлов используют самоходные стреловые, башенные и мачтово-стреловые краны, монтажные мачты и порталы, а при монтаже береговых портальных кранов могут быть использованы- плавучие краны. При монтаже портала портального крана на подкрановые пути устанавливают ходовые балансирные агрегаты и закрепляют их монтажными подкосами и упорами. Затем на главные балансиры ходовых агрегатов устанавливают опоры (ноги) портала и закрепляют растяжками. Ноги портала для придания на период монтажа верхней части портала большей жесткости и для более точной установки верхнего строения портала соединяют временными монтажными распорками и связями. Верхнее строение портала (часто вместе с опорно-поворотным устройством) поднимается краном или монтажной мачтой с полиспастом и соединяется с опорами. Характер работ при соединении частей портала зависит от конструкции монтажных швов, которые могут выполняться методами сварки, склепывания или сбалчивания прочными чистыми болтами. В зависимости от имеющихся на монтажной площадке подъемных средств поворотная платформа портального крана может подниматься в собранном виде или по элементам, при этом на ней могут быть установлены механизмы (лебедки, механизм вращения) или же их поднимают отдельно и монтируют на уже установленной платформе Портальный кран — это грузоподъёмное устройство с поворотной башней, передвигающей по рельсам либо на колёсах способное пропускать под собой вагоны или другой транспорт. В любом порту, можно увидеть силуэт портального крана, ведь погрузка, разгрузка судов сыпучим или штучным грузом будет проблематична. Монтаж портального крана, дело весьма ответственное и трудоёмкое. 29.Основные допуски и технологические требования металлоконструкциям, при выполнении монтажных работ. к 1.1 Настоящий свод правил устанавливает правила производства работ при изготовлении и контроле качества стальных строительных конструкций на строительной площадке. 1.2 Настоящий свод правил не распространяется на конструкции, выполняющие роль технологического оборудования (стальные конструкции доменных печей и воздухонагревателей, надшахтные копры, конструкции подъемно-транспортного оборудования и лифтов, магистральные и технологические трубопроводы), а также резервуаров и газгольдеров, железнодорожных и автодорожных мостов и гидротехнических сооружений. 30. Общие технические требования к крановым механизмам при выполнении монтажных работ Выполнение разных работ, связанных с перемещением тяжелых и крупногабаритных объектов, невозможно без специального грузоподъемного оборудования. О том, каким же оно бывает, а также как правильно происходит эксплуатация грузоподъемных машин и механизмов. 31.Особенности монтажа транспортирующих машин: транспортёров; лифтов; эскалаторов; элеваторов. Передвижные конвейеры перед транспортированием с одного объекта эксплуатации на другой частично демонтируют. Для перевода машины в транспортное положение снимают ленту и, разбирая болтовое соединение, укладывают фермы рядом на шасси. В некоторых случаях снимают электродвигатель и загрузочную воронку. Приступая к установке конвейера, необходимо проверить техническое состояние всех узлов машины. Затем колеса конвейера устанавливают на деревянные подкладки. Рама должна быть смонтирована так, чтобы оси колес находились в горизонтальном положении. Положение колес проверяют, пользуясь уровнем. После установки рамы приступают к натягиванию ленты, монтажу электродвигателя и воронки. В заключение монтажных работ подводят электрическую энергию и включают электродвигатель. Стационарные конвейеры поступают на место эксплуатации в разобранном виде и их монтируют на легких фундаментах, эстакадах и в галереях. На предприятиях пищевой индустрии длина наклонных галерей может достигать 90м. эти установки монтируют специальные бригады. Машинистам транспортирующих машин приходится участвовать в монтаже более легких стационарных конвейеров. Нормальная работа ленточного конвейера во многом зависит от качества выполнения монтажа. Перекосы, допущенные при монтаже, не дают возможности отрегулировать конвейер и во время эксплуатации его часто останавливают для наладки. Обычно монтаж стационарного конвейера начинают с несущей конструкции, сопровождая работу тщательной выверкой. Выверенную конструкцию временно закрепляют распорками. На выверенной и закрепленной металлической конструкции размечают отверстия под роликовые опоры. Просверлив отверстия, приступают к монтажу роликовых опор. Однако этому должна предшествовать тщательная проверка роликовых опор. Следует иметь в виду, что осевая игра роликов недопустима. Роликовые опоры собирают в следующем порядке: сначала монтируют нижние ролики и укладывают балки с кронштейнами для верхних опор. После того как ролик будет вставлен в гнездо кронштейна, его проверяют по угольнику и затягивают болты крепления. Взаимное положение роликов выверяют при помощи натянутого шнура. Вертикальное положение роликов регулируют прокладками. Подшипники приводного барабана устанавливают на металлическую конструкцию конвейера и тщательно закрепляют. Барабан выверяют и устанавливают в нормальное положение путем изменения количества прокладок под подшипники. В соответствии с положением вала приводного барабана монтируют узел электродвигатель – редуктор. После выполнения монтажных операций, связанных с установкой приводного барабана и электродвигателя с редуктором, необходимо выполнить обкатку этого узла и устранить замеченные дефекты. Затем переходят к установке натяжной станции. Подшипники натяжной станции закрепляют болтами, не затягивая гаек. В заключение необходимо проверить параллельность винтовых натяжек, а также горизонтальность барабана. Только после этого окончательно затягивают гайки крепления подшипников. Нормально смонтированные приводной и натяжной барабаны легко вращаются от руки. Заключительной работой по монтажу конвейера является установка ленты. Для этого необходимо рулон ленты при помощи вставленной в него оси (отрезка вала или трубы) опереть на козлы или подвесить к балкам эстакады. Рулон устанавливают по оси конвейера впереди, позади или над ним, в зависимости от условий, с таким расчетом, чтобы более толстая резиновая обкладка служила впоследствии рабочей поверхностью. Наружный конец ленты стропят канатом, и рулон ленты раскатывают вдоль машины. Если к моменту раскатки ленты уже проведен монтаж электропитательной сети, приводной барабан конвейера может быть использован в качестве шпиля. Для этого на приводной барабан наматывают 3-4 витка каната, натягивают его и, включив привод, подтягивают ленту. Ленту следует натягивать таким образом, чтобы стык для разделки попадал на верхнюю ветвь конвейера. Монтаж лифтов – ответственный процесс, сложный по своей технологии. Заниматься им должны только специалисты высокой квалификации и соответствующей подготовки. От того, насколько качественно производится весь комплекс работ, зависит комфорт и безопасность пассажиров. Специальные бригады имеют в своем арсенале все необходимые средства, инструменты и механизмы. При грамотном подходе монтаж, пуско-наладка, ремонт и запуск лифтов в эксплуатацию происходят в кратчайшие сроки. В процессе требуется профессиональное электрооборудование, а расходные материалы должны соответствовать необходимым нормам. Монтаж лифтового оборудования бывает двух видов: установка в новостройках, реконструкция уже существующих шахт и кабин. В зависимости от особенностей производимых работ рассчитывается их стоимость. Прежде, чем производить монтаж лифта, подготавливают его проект, который проходит экспертизу на безопасность. Во время установочных работ применяются знания и способности сварщиков, слесарей, электромонтеров, такелажников и т.д., но в составе бригады не бывает больше 6 человек (это объясняется ограниченным пространством). Работы ведутся с микропроцессорами и электронными системами управления, а для этого требуются опыт и немалые познания в данной области Пропускную способность многих линий метрополитенов, особенно имеющих станции глубокого заложения, в значительной степени определяет ритм работы эскалаторов. В связи с этим важную роль в деле транспортного обслуживания населения играет сокращение сроков нахождения их в капитальном ремонте (в настоящее время от 24 до 36 дн. в Москве, 20—40 — в Киеве, 40—50 дн. и более — в Ленинграде). Около 20 % всех трудовых затрат на капитальный ремонт эскалаторов составляют грузоподъёмные и транспортировочные работы в районе верхнего вестибюля станции. Однако выполняются они, как правило, при помощи малоэффективных механизмов и приспособлений с применением ручного труда, что значительно удлиняет сроки его проведения.Существующий технологический процесс предусматривает ремонт и диагностику всех узлов и деталей эскалаторов на заводе или в мастерских. Непосредственно на станции производится только их демонтаж, транспортировка на улицу и погрузка на автомашины для отправки на завод. После ремонта все операции производятся в обратной последовательности. Общая масса демонтируемых узлов и деталей достигает 90 т на один механизм, а суммарная масса транспортируемого груза — 180 т и более. Для выполнения полного объёма демонтажно-монтажных работ на станции затрачивается от 2250 до 3200 чел./ч на каждый эскалатор, из них грузоподъёмные и транспортировочные составляют 1120—1280 чел./ч Наибольшей трудоёмкостью отличаются последние на станциях без монтажных шахт (главным образом, в Москве). Ленинградский метрополитен оборудован такими шахтами, но часть из них не приспособлена для транспортировки главных приводных валов из-за малого светового зазора несущих колонн верхнего вестибюля, низкого расположения железобетонных балок перекрытий и отсутствия рельсового пути в машинных залах станций. Не используются при ремонте эскалаторов и монтажные шахты ряда станций Киевского метро. Ремонтные сроки затягивает и такой фактор, как разнотипность эксплуатируемых эскалаторов. На метрополитенах страны действуют механизмы 21 типа (в Москве — 17). При таком многообразии осложняется снабжение их запчастями, применение агрегатного метода ремонта и т. д. 32. Особенности монтажа крановых механизмов. Монтаж мостового крана имеет определенную последовательность этапов, которая будет иметь некоторые отличия, обусловленные типом механизма и его характеристиками (грузоподъемностью, габаритами). Подвесные краны дешевле, компактнее, проще в монтаже, более эффективно используют рабочее пространство, но существенно уступают опорным в грузоподъемности, высоте подъема груза, скорости износа крановых путей. Наиболее заметное отличие между монтажом мостового опорного крана и подвесного обусловлено конструкцией крановых путей. Для подвесного грузоподъемника в качестве крановых путей чаще всего используются двутавровые балки, которые крепятся к перекрытиям здания. Такие крановые пути допускают небольшие отклонения в прямолинейности, поскольку оно будет скомпенсировано конструкцией колесного блока и подвижным креплением моста к концевым балкам. Для опорного крана требуется обязательное устройство рельсовых путей, установленных на специальных опорах. Такой грузоподъемник тяжелее подвесного, и его монтаж сложнее функционально. Если подвесной чаще монтируют полно-блочным способом – собирают на земле и поднимают для установки на крановые пути в полностью собранном виде, то для опорного чаще применяется крупноблочный и поэлементный способ – сборка машины прямо на крановых путях. В зависимости от наличия крановых путей на объекте монтаж может быть: частичным – если крановые пути уже имеются, их проверяют, затем собирают и устанавливают на них кран, комплексным – вначале монтируются крановые пути, затем на них устанавливается кран. Соответственно, даже комплексный монтаж подвесного грузоподъемника будет дешевле, чем опорного в силу большей простоты устройства крановых путей. Кроме того, на выбор технологии монтажа оказывает влияние наличие спецтехники (самоходных стреловых или башенных кранов, гидроподъемников и т.п.), возможности ее размещения на монтажной площадке, конфигурацией рабочей зоны и т.д. Монтаж кранов мостового типа должен соответствовать требованиям нормативной документации: ГОСТ (напр., ГОСТ 34589-2019, ГОСТ Р 54767-2011), СНиП, РД (напр., РД 10-138-97), ПБ (напр., ПБ 10-382). 33. Центровка на соосность валов и соединительных муфт. Смещения соединяемых валов могут быть трех видов: продольное, поперечное и угловое. У каждой пары соединяемых валов обычно имеются все три вида смещений, так как с абсолютной точностью отцентровать валы невозможно. Центровку считают выполненной, если отклонения валов от правильного положения находятся в пределах норм, установленных сборочными чертежами или техническими условиями на сборку агрегата. Для сборки и установки механизмов существуют общие правила: вначале по чертежу устанавливают основной (приводимый) механизм, а затем – электродвигатель. Вал электродвигателя прицентровывают к валу основного механизма. Если между основным механизмом и электродвигателем имеются зубчатый привод и редуктор, привод прицентровывают к основному механизму, редуктор – к приводу, а электродвигатель – к редуктору. Соосности валов при центровке добиваются во всех случаях, изменяя положение прицентровываемого механизма, а не ранее установленного. До начала центровки должны быть закончены ремонтные работы по основному механизму и электродвигателю и проверено состояние узлов агрегата. Болты крепления фундаментной рамы и подшипников должны быть прочно затянуты. Валы механизма и электродвигателя центрируют обычно по полумуфтам в следующей последовательности: предварительно выверяют ось вала электродвигателя по оси вала механизма; устанавливают центровочные скобы на полумуфты и скобы с отжимными болтами на фундаментную раму электродвигателя; окончательно центрируют вал электродвигателя относительно вала механизма по диаграмме центровки и также по диаграмме производят контрольную проверку центровки валов. Электродвигатель устанавливают на фундаментную раму таким образом, чтобы было выдержано осевое расстояние между полумуфтами, предусмотренное чертежом. Перед замером этого расстояния роторы электродвигателя и механизма сдвигают друг к другу до упора. Если специальных указаний не имеется, расстояние между полумуфтами при сдвинутых роторах – не менее 4 мм для небольших агрегатов и не менее 8 мм – для больших. Линейкой и клиновым щупом предварительно выверяют ось вала электродвигателя по оси вала механизма. Вначале накладывают линейку на верхние образующие полумуфт и проверяют совпадение осей валов в вертикальной плоскости. Оси валов совпадают, если линейка прилегает к обеим полумуфтам без просвета.Чтобы оси валов совпали по вертикали, поднимают вверх или опускают вниз электродвигатель, подкладывая стальные прокладки под его лапы. Достигнув совпадения осей валов по вертикали, проверяют клиновым щупом горизонтальность вала электродвигателя. Для этого заводят щуп в зазор между полумуфтами сверху и снизу. Неравенство зазоров свидетельствует о негоризонтальности вала электродвигателя. Горизонтальности добиваются, устанавливая подкладки под соответствующие лапы электродвигателя или снимая их. 34. Монтаж ходовых тележек кранов. Основные допуски на монтируемые механизмы. Мостовой кран – незаменимый помощник в цеховых и складских помещениях крупных производственных компаний. Он не занимает много полезной площади и дает возможность транспортировать груз как по вертикальной, так и по горизонтальной траектории в одной плоскости. Установку мостового крана можно доверить специально обученным работникам. Индивидуальный подход при оценке объекта, процедура снятия замеров, расчет предварительной цены установки – все это требует точности и профессионализма. В зависимости от типа и конструктивных особенностей ГПМ различают следующие виды подкрановых путей: Для стреловых кранов, имеющих на одной опоре от 2 до 16 колес в ряд, установленных на тележках, балансирах и т.п., применяют допуски, приведенные в таблицах 5 и 6, при этом: допуск колес; распространяется на каждую пару противолежащих допуск распространяется на базу кранов, грузовых тележек, ходовых тележек и балансиров; - допуск относится к середине поверхности катания колеса в точке контакта с рельсом и учитывает накопленные погрешности положения колес, ходовых тележек и балансиров; допуски относятся ко всем колесам и учитывают накопленные погрешности положения и балансиров в соединениях между собой и с ходовой частью. 35. Навешивание и запасовка канатов канатоблочных систем и особенности монтажа централизованных систем смазки. Подготовку начинают после того, как получена и изучена документация и составлена спецификация оборудования, труб, фитингов и материалов, необходимых для выполнения работ. Спецификацию составляют для каждой системы. Потребность в оборудовании, трубах и фитингах должна быть определена заранее. Одновременно готовят инструмент, состоящий из обычного слесарного набора, режущего инструмента для конических резьб, трубных ключей и приспособлений для гнутья труб в холодном и горячем состоянии. На площадке вблизи монтируемого объекта выбирают место для мастерской по изготовлению трубопроводов и нестандартного оборудования и ревизии машин. Мастерскую оснащают металлообрабатывающими и трубогибочными станками и верстаками. Рядом с мастерской устраивают склад; в открытой части его хранят трубы на стеллажах (по диаметрам). В закрытой части склада, оборудованной полками, хранят детали оборудования, арматуру и фитинги. 2 Изготовление и травление трубопроводов Мазепроводы изготовляют по рабочим чертежам на поточных линиях, которыми предусматривается механизированное выполнение всех операций. Изготовление начинают с резки труб на заданные длины и зачистки заусенец. Режут трубы маятниковыми пилами, а заусенцы зачищают приспособлением для раззенковки, вставленным в электросверлильную машинку. Труба должна быть перерезана под прямым углом. Затем на концах труб нарезают резьбу, выполняя эту операцию на специальном станке за один проход. Режущий инструмент должен строго соответствовать диаметру труб; отклонения приводят к резьбе с рваными нитками. Концы труб и режущий инструмент перед нарезкой смазывают натуральной олифой, а после окончания нарезки протирают тряпками. Значительную часть работы по изготовлению трубопроводов составляет гнутье труб диаметром менее 40 мм, которое выполняют на гидравлическом трубогибочном станке. Колена для труб диаметром более 40 мм получают готовыми. Радиус колен принимают равным трем-четырем диаметрам труб. Трубы диаметром до 112" гнут в холодном состоянии, свыше lk" — с нагревом. Нагревают трубу до вишнево-красного цвета, что соответствует температуре около 800° С. Длину нагреваемой части трубы отмечают мелом, при этом для гнутья трубы под углом 90° принимают шесть-восемь диаметров трубы, под углом 45° — три диаметра 36. Монтаж подкрановых путей. Выбор зависит от типа механизма (ГПМ), возможной грузоподъемности, а также способа движения подъемной конструкции. Устанавливается один из двух вариантов подкрановых путей: наземный; надземный. Состоит из основного и вспомогательного узла. Рельсы, подкрановые балки считаются составной частью основного оборудования. К вспомогательному относятся концевые ограничители, подрельсовая подкладка, буфера, крепежные детали. В качестве балластной подложки для крановой техники повышенной грузоподъёмности (свыше 80 т) используют щебёнку фракций до 7 см. Поверх утрамбованного слоя укладывают шпалы. Каждая из них размещается на расстоянии 22-45 см друг от друга. Монтаж: потребуется пройти следующие этапы: Составление проекта. При разработке учитывают возможные нагрузки, состояние почвы, прочностные характеристики строения для прокладки рельс. Подбираются материалы, составляются чертежи, схемы, разрабатываются путевые размеры, рассчитывается уровень безопасности. Производственный процесс. По расчётам изготавливаются конструкционные детали. Установка. На месте эксплуатации начинается сборка, которая выполняется наземным или надземным способом. Нивелировка – заключительный этап, на котором при помощи геодезических приборов оценивается качество монтажа. Проверяется соответствие реальных и проектных параметров укладки. 37. Пуско-наладочные работы. Их назначение и сущность. Пусконаладочные работы (ПНР) — комплекс мер по испытанию и опробованию оборудования, которые проводятся в заключительной части строительства и монтажа объекта. Они выполняются высококвалифицированными специалистами, использующими современные ПО, инструменты и приборы. Главной задачей является проверка надежности и безопасности, а также соответствие проектным параметрам. Итог мероприятий - передача готового проекта в эксплуатацию. 38.Техника безопасности при проведении монтажных работ. Весь комплекс операций при монтаже сборочных конструкций производится в условиях повышенной опасности, что требует строгого выполнения правил техники безопасности и инструкций по сборке, которые обязан предоставить ответственный за монтажные работы. Общие требования: 1) К работам по монтажу допускаются работники не моложе 18 лет, прошедшие соответствующую подготовку, имеющие профессиональные навыки для работы монтажниками и не имеющие противопоказаний по полу по выполняемой работе. 2) Монтажники обязаны соблюдать требования безопасности труда для обеспечения защиты от воздействия опасных и вредных производственных факторов, связанных с характером работы: расположение рабочих мест на значительной высоте; передвигающиеся конструкции; обрушение незакрепленных элементов тентовых конструкций; падение вышерасположенных материалов, инструмента. 3) Для защиты от механических воздействий монтажники обязаны использовать костюмы хлопчатобумажные, перчатки с наладонниками, ботинки кожаные на нескользящей подошве, а такжекостюмы на утепляющей прокладке и утепленные ботинки для зимнего периода года. 4) При нахождении на территории производства работ монтажники должны носить защитные каски. Кроме того, при работе на высоте монтажники должны использовать предохранительные пояса. 5) Находясь на территории производственной площадки, в производственных и бытовых помещениях, участках работ и рабочих местах монтажники обязаны выполнять правила внутреннего трудового распорядка, принятые в данной организации. 6) Допуск посторонних лиц, а также работников в нетрезвом состоянии на указанные места запрещается. 7) В процессе повседневной деятельности монтажники должны: применять в процессе работы средства малой механизации, по назначению, в соответствии с инструкциями заводов-изготовителей; поддерживать порядок на рабочих местах, очищать их от мусора, снега, наледи, не допускать нарушений правил складирования материалов и конструкций; быть внимательными во время работы и не допускать нарушений требований безопасности труда. 8) Монтажники обязаны немедленно извещать своего непосредственного или вышестоящего руководителя работ о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении своего здоровья, в том числе о появлении острого профессионального заболевания (отравления). Требования безопасности перед началом монтажных работ: 1) Перед началом работы монтажник обязан: пройти инструктаж на рабочем месте с учетом специфики выполняемых работ; надеть каску, спецодежду, спецобувь установленного образца; получить задание на выполнение работы у бригадира или руководителя работ. 2) После получения задания монтажник обязан: подготовить необходимые средства индивидуальной защиты, в том числе: пояс предохранительный и канат страховочный - при выполнении верхолазных работ; проверить рабочее место и подходы к нему на соответствие требованиям безопасности; подобрать технологическую оснастку и инструмент, необходимые при выполнении работы, проверить их на соответствие требованиям безопасности; Монтажник не должен приступать к выполнению работы при: неисправностях технологической оснастки, средств защиты работающих, указанных в инструкциях заводов-изготовителей, при которых не допускается их применение; несвоевременном проведении очередных испытаний или истечении срока эксплуатации средств защиты работающих, установленного заводом-изготовителем; недостаточной освещенности рабочих мест и подходов к ним. Обнаруженные неисправности должны быть устранены собственными силами, а при невозможности сделать это монтажники обязаны сообщить о них бригадиру или руководителю работ. Требования безопасности во время монтажных работ: 1) производить наводку конструкции на место установки, не применяя значительных физических усилий. 2) осуществлять окончательное совмещение фермы конструкции с опорной плитой с помощью монтажного ломика или специального инструмента (конусных оправок, сборочных пробок и др.). Проверять совпадение отверстий пальцами рук не допускается. После установки конструкции в проектное положение необходимо произвести ее закрепление (постоянное или временное) согласно требованиям инструкции по сборке. При этом должна быть обеспечена устойчивость и неподвижность смонтированной конструкции при воздействии монтажных и ветровых нагрузок. Расчалки (фиксирующие стойки и т.п.) для временного закрепления монтируемых конструкций должны быть закреплены на надежно установленных опорах. Количество расчалок, их материал и сечение, способы натяжения и места закрепления должны соответствовать инструкции по сборке. Расчалки должны быть расположены за пределами габаритов движения транспорта и оборудования. Расчалки не должны касаться острых углов других конструкций. Расстроповку элементов конструкций, установленных в проектное положение, следует производить после их постоянного или временного закрепления согласно инструкции по сборке при соблюдении требований безопасности. Требования безопасности в аварийных ситуациях: 1) В случаях обнаружения неисправности грузоподъемного крана, грузоподъемных устройств или технологической оснастки монтажники обязаны дать машинисту крана команду "Стоп" и поставить об этом в известность руководителя работ. 2) При обнаружении неустойчивого положения монтируемых конструкций, технологической оснастки или средств защиты монтажники должны поставить об этом в известность руководителя работ или бригадира. По окончании работы монтажники обязаны: - сложить в отведенное для хранения место технологическую оснастку и средства защиты; - очистить от отходов строительных материалов и монтируемых конструкций рабочее место и привести его в порядок; - сообщить руководителю или бригадиру о всех неполадках, возникших в процессе работы. Особое внимание следует обращать на выполнение следующих требований: 1) Требований безопасности при производстве работ на высоте; 2) Требований безопасности при производстве работ по монтажу металлических конструкций; 3) Требований безопасности при производстве работ ручным электроинструментом; 4) Требований безопасности при производстве работ слесарно-монтажным инструментом. 5) Требований безопасности при производстве работ погрузчиком и автокраном. 39.Эксплуатация, как комплекс работ по управлению, обслуживанию надзору и ремонту машин. Понятие "эксплуатация машин” включает организационные мероприятия по производственному использованию и повышению производительности машин производственная эксплуатация, а также комплекс работ по техническому обслуживанию, надзору и ремонту для поддержания работоспособности машин и обеспечения безопасных условий труда - техническая эксплуатация. В данном курсовом проекте рассматривается только техническая эксплуатация, а именно организационные и технические вопросы, возникающие при надзоре, обслуживании и ремонте подъемно-транспортных машин. К организационным относятся вопросы, касающиеся: структуры ремонтно-технической службы (РТС); порядка приемки, хранения и ввода машин в эксплуатацию; надзора за правильностью технической эксплуатации: системы технического обслуживания и ремонта. К техническим относятся вопросы контроля за техническим состоянием машин, их узлов и деталей (диагностика), нормирования допускаемых износов, технологии производства работ по техническому обслуживанию и ремонту. Обеспечение исправного состояния подъемно-транспортных машин в течение всего срока эксплуатации имеет большое значение для нормальной работы любого предприятия. От правильной эксплуатации в первую очередь зависят расходы на техническое обслуживание и ремонт, которые для многих видов машин, особенно эксплуатируемых в тяжелых условиях, в течение срока службы многократно превышают стоимость машины. Например, суммарная стоимость ремонтов и технического обслуживания автопогрузчика до капитального ремонта превышает его первоначальную стоимость в 4 - 5 раз. Кроме того, своевременное и высококачественное выполнение работ по техническому обслуживанию и ремонту подъемно-транспортных машин создает условия для их эффективного использования. Фактически в случае поломки подъемно-транспортной машины потери от простоя обслуживаемого технологического оборудования, задержки с погрузкой, выгрузкой или транспортированием народнохозяйственных грузов могут во много раз превышать стоимость ремонта. Правильная производственная и техническая эксплуатация способствует продлению срока службы машин без существенных дополнительных затрат, что имеет важное народнохозяйственное значение, поскольку в настоящее время потребности в некоторых видах подъемно-транспортных машин удовлетворяются не полностью. 40. Организация ремонта машин, ремонтные службы и подразделения. Ремонтная документация. Техническое обслуживание и ремонт машин производится в соответствии с утвержденными годовыми и месячными планами. В течение месяца график может корректироваться с учетом фактической наработки и технического состояния машины. Дата фактической остановки и ее продолжительность доводятся до организации, эксплуатирующей машину, не позднее чем за 5 дней до остановки. Перед отправкой машины в капитальный ремонт создается комиссия под председательством главного инженера или главного механика организации. Комиссия решает вопрос о целесообразности проведения ремонта или дальнейшей эксплуатации машины и свои предложения оформляет актом. Своевременное и качественное выполнение ТО и ремонтов машин обеспечивается: наличием нормативно-технической документации, местом проведения, оснащением технологических процессов оборудованием, оснасткой и инструментом; запасными деталями и сборочными единицами; материально-техническим обеспечением работ; подготовкой кадров, занятых обслуживанием и ремонтом. Более высокий уровень организации ТО и ремонта достигается в результате территориального или ведомственного объединения мелких эксплуатационных организаций. В этом случае создаются специализированные ремонтно-механические мастерские (РММ), в которых выполняется ремонт несложной техники и капитальный ремонт основных агрегатов машин. Ремонт выполняется в полевых или стационарных условиях агрегатным методом. Все ремонтные работы можно разделить на две части: работы на рабочих постах и работы, выполненные на участках. К работам, выполняемым на рабочих постах, отнесены разборочно-регулировочные и крепежные операции, которые составляют 30-70% общего объема. Наибольшая доля производственно-цеховых работ падает на агрегаты (5-20%) и слесарно-механические (10-15%). 41. Значение действительного режима МК и механизмов при оценке ТС машины. активный режим (Run mode) — основной режим работы МК. В этом режиме МК исполняет рабочую программу, и все его ресурсы доступны. Потребляемая мощность имеет максимальное значение PRUN. Большинство современных МК выполнено по КМОПтехнологии, поэтому мощность потребления в активном режиме сильно зависит от тактовой частоты; режим ожидания (Wait mode, Idle mode или Halt mode). В этом режиме прекращает работу центральный процессор, но продолжают функционировать периферийные модули, которые контролируют состояние объекта управления. При необходимости сигналы от периферийных модулей переводят МК в активный режим, и рабочая программа формирует необходимые управляющие воздействия. Перевод МК из режима ожидания в рабочий режим осуществляется по прерываниям от внешних источников или периферийных модулей, либо при сбросе МК. В режиме ожидания мощность потребления МК PWAIT снижается по сравнению с активным режимом в 5…10 раз; режим останова (Stop mode, Sleep mode или Power Down mode). В этом режиме прекращает работу как центральный процессор, так и большинство периферийных модулей. Переход МК из состояния останова в рабочий режим возможен, как правило, только по прерываниям от внешних источников или после подачи сигнала сброса. В режиме останова мощность потребления МК PSTOP снижается по сравнению с активным режимом примерно на три порядка и составляет единицы микроватт. Два последних режима называют режимами пониженного энергопотребления. Минимизация энергопотребления системы на МК достигается за счет оптимизации мощности потребления МК в активном режиме, а также использования режимов пониженного энергопотребления. При этом необходимо иметь в виду, что режимы ожидания и останова существенно отличаются временем перехода из режима пониженного энергопотребления в активный режим. Выход из режима ожидания обычно происходит в течение 3…5 периодов синхронизации МК, в то время как задержка выхода из режима останова составляет несколько тысяч периодов синхронизации. Кроме снижения динамики работы системы значительное время перехода в активный режим является причиной дополнительного расхода энергии. Для хранения промежуточных результатов вычислений каждый микроконтроллер AVR имеет тридцать два регистра общего назначения (сокращенно — РОН). Для того, чтобы регистры можно было использовать в программе, каждый имеет свое собственное имя. Вот эти имена: R0, R1, R2 — R31. Все РОН составляют так называемый файл регистров общего назначения. Все команды преобразования данных (сложения, вычитания и т. д.) микроконтроллера AVR построены таким образом, что обязательно используют РОН. Каждая команда в качестве операндов использует либо содержимое двух разных РОН, либо содержимое РОН и константу. Результат вычислений также помещается в один из РОН. 42. Методы производства ремонта, их характеристика: общий, поузловой, смешанный, агрегатный, и сезонный методы ремонта. Виды ремонта. Основными видами ремонта оборудования в зависимости от степени восстановления его ресурса являются текущий и капитальный. В некоторых случаях проводят также средний ремонт. Текущий ремонт (Т) предназначен для восстановления работоспособности, поддержания в исправном и работоспособном состоянии, главным образом, наружных частей оборудования. При текущем ремонте производят частичную разборку машины, заменяют отдельные узлы и изношенные детали (кроме базовых) новыми или заранее отремонтированными, настраивают и регулируют механизмы оборудования и т.д. Средний ремонт (С) заменяет сложные текущие ремонты и проводится с целью приведения машины в исправное состояние и частичного восстановления ее ресурса путем замены или ремонта неисправных агрегатов и узлов, а также выполнения сопутствующих ремонтных работ. Капитальный ремонт (К) — это такой вид ремонта, при котором обеспечивается исправность и полный или близкий к полному ресурс машины путем восстановления и замены любых сборочных единиц (узлов, агрегатов) и деталей, включая базовые. При капитальном ремонте восстанавливают все посадки в сопряжениях в соответствии с техническими условиями на ремонт. Помимо рассмотренных плановых ремонтов производят также аварийные и восстановительные ремонты, которые выполняется вне системы ППР для устранения последствий аварии. По своему объему аварийные ремонты могут иметь характер текущих или капитальных. Ремонт оборудования может проводиться следующими методами: необезличенным, обезличенным, агрегатным и поточным. Поэтому агрегатный метод ремонта возможен только при полной взаимозаменяемости деталей и сборочных единиц. Снятые с машины детали и узлы после ремонта поступают в обменный фонд, который пополняют также новыми аналогичными изделиями. Обменный фонд рассчитывают в зависимости от количества ремонтируемых машин, периодичности замены сборочных единиц и времени, затрачиваемого на их ремонт и транспортирование. 43. Производство ремонта элементов МК кранов. Подготовительные мероприятия. Здесь предусматривается правка, фосфатирование, чистка, разметка, резка и другие важные операции. Для очистки от ржавчины и загрязнений применяются специальные механические методы. Фосфатирование нужно для защиты от воздействия кислорода воздуха на металл, а против коррозии заготовки покрываются оксидной пленкой с помощью пассивирования. Сварочно-сборочные работы конструкции в целом. Подготовленный прокат отправляется на линии сборки мостов. И здесь изготовление пролетной балки является саамы сложным и трудоемким процессом. Его составные части свариваются на самоходном портале. Применяется для этого метод «россыпь», который предполагает последовательное сваривание трех плоскостей: верхнего пояса балки и вертикальных стенок между собой. К верхнему поясу готовой конструкции приваривается диафрагма. На специальном стенде, который оборудован кантователем и гидродомкратами с помощью вертикального пневмоцилиндра грань балки с силой прижимается. Вертикальные листы автоматически свариваются поперечными и продольными швами. После этого швы защищаются от коррозии. Для выполнения граней пролетной балки крана используются отдельные элементы специального раскроя, которые свариваются без накладок. Такой способ обладает высокими показателями вибрационной прочности. Мостовые краны кроме пролетной балки оснащены двумя концевыми, которые позволяют мосту передвигаться горизонтально вдоль пространства. Главная балка с концевыми соединяется заклепками или болтами. Для поточного производства мостового крана главная балка и концевые собираются на стапеле. Тут же проводятся испытания, ставится оценка на соответствие характеристик функциональности и грузоподъемности. Также на стапеле детали поддаются окончательной чистовой обработке и подгонке, зачищаются острые кромки. 44. Техническое обслуживание ПТМ. Общие виды работ. Важное значение в реализации и поддержании необходимого уровня надежности ПТМ имеют условия эксплуатации. В период эксплуатации должны в полном объеме выполняться установленные правила применения объекта, своевременно приниматься меры по изучению и устранению причин выявляемых неисправностей, анализироваться и обобщаться опыт использования объекта в реальных условиях. Эффективность восстановления работоспособного и исправного состояния определяется ремонтопригодностью объекта и принятой системой ремонта. Надежность ПТМ в эксплуатации определяют многие факторы и организационно–технические мероприятия, к которым относятся: качество технического персонала, обеспечение номинальных условий работы, техническое обслуживание, техническое диагностирование, ремонт, единая система планово–предупредительного ремонта, агрегатный метод ремонта. Качество технического персонала сильно влияет на надежность ПТМ в эксплуатации. Качество технического персонала слагается из двух составляющих: квалификации и исполнительности. Квалификация определяет подготовленность технического персонала к выполнению своих обязанностей. Управление и обслуживание ПТМ осуществляет специально подготовленный (обученный и аттестованный) технический персонал.Исполнительность (дисциплинированность) определяет безошибочность выполнения необходимых действий по подготовке и использованию объекта. Исполнительность технического персонала зависит от многих индивидуальных свойств и особенностей человека, состояния его здоровья, а также от многих внешних эргономических факторов, всесторонний учет которых резко повышает производительность труда и надежность объекта в системе человек.– объект – среда. К управлению и обслуживанию ПТМ допускаются лица, прошедшие медицинское освидетельствование для определения соответствия их физического состояния выполняемой работе по занимаемой должности. Техническое обслуживание выполняется для поддержания работоспособного состояния объекта при эксплуатации. Техническое обслуживание включает наблюдение за выполнением правил эксплуатации объекта, внешний уход за объектом, регулировочные работы, крепежные работы, устранение мелких дефектов, пополнение и замену масел, сезонное обслуживание. Работы по техническому обслуживанию выполняются ежесменно во время перерывов в работе без нарушения процесса производства. Пополнение и замену масел проводят по специальному графику. Сезонное обслуживание включает выполнение работ, связанных с переходом к эксплуатации объекта на открытом воздухе (автокраны, погрузчики и т. д.), в летних и зимних условиях (замена топлива и смазочного материала, изменение плотности электролита в аккумуляторах, установка средств обогрева и утепления и т. д.). Качество технического обслуживания оказывает решающее влияние на безотказную работу машин, а также на объем ремонтных работ, длительность простоя их в неработоспособном состоянии, расход запасных частей и эксплуатационных материалов. Техническое диагностирование позволяет определить состояние объекта и его элементов без разборки. Оно базируется на изучении и использовании признаков, характеризующих техническое состояние объекта (шумы, вибрации, стуки, удары, биения, утечки жидкостей и газов, прогибы, зазоры, люфты, свободные ходы, задиры, вмятины, сколы и т. д.). Техническое диагностирование использует различные физические методы, на основе которых создаются средства для оценки технического состояния объекта. Техническое диагностирование включает осмотры с целью проверки состояния оборудования и выявления объема работ, подлежащих выполнению при очередном ремонте, освидетельствование технического состояния оборудования, подконтрольного 44. Техническое обслуживание ПТМ. Общие виды работ. Существуют две системы ремонтов и технических обслуживаний (ТО и Р): 1. «по потребности»; 2. планово-предупредительная. Система «по потребности» предусматривает направление машины в ремонт после появления отказа. Планово-предупредительная система технического обслуживания и ремонта машин основана на обязательном планировании, подготовке и проведении соответствующих видов технического обслуживания и ремонта каждой машины, находящейся в эксплуатации, с заданной последовательностью и периодичностью. В процессе эксплуатации подъемно-транспортных машин (ПТМ) проводятся: ежесменное техническое обслуживание (ЕО), выполняемое в процессе, в течение и после рабочей смены, плановое техническое обслуживание (ТО), выполняемое в плановом порядке через определенные, установленные заводом-изготовителем величины наработки; сезонное техническое обслуживание (СО), выполняемое 2 раза в год при подготовке машины к использованию в период последующего (летнего или зимнего) сезона. Ремонт машин должен восстанавливать их исправность и работоспособность путем проведения комплекса работ, обеспечивающего устранение повреждений и отказов. Для ПТМ плановопредупредительной системой предусматриваются текущие (Т) и капитальные (К) ремонты. 45.Техническое обслуживание грузоподъёмных машин. типовых механизмов и деталей Стальные канаты. Работы по их ТО включают очистку, внеш ний осмотр, смазку и проверку крепления на барабане. Способы очистки и смазки канатов рассмотрены выше Внешний осмотр для проверки состояния каната проводят после его очистки. Канат должен быть осмотрен на всей длине. С особой тщательностью осматривают участки наиболее вероятного износа и разрушения проволок (участки, навиваемые на барабан и изгибающиеся на блоках). Состоянне каната оценивается по количеству оборванных проволок, степени их износа и обрыву прядей. Нормы браковки стальных канатов регламентированы Правилами Госгортехнадзора. Их бракуют при определенном числе обрывов проволок на шаге свивки, устанавливаемом дифференцированно для канатов различных типов с учетом износа и ответственности каната. Для канатов крестовой свивки допускают вдвое большее число оборванных проволок по сравнению с канатами односторонней свивки. Допускаемое число обрывов уменьшают с увеличением износа каната. Для канатов особо ответственного назначения (подъем людей, расплавленного и раскаленного металла, взрывчатых, огнеопасных и ядовитых веществ) его снижают вдвое. При износе или коррозии на 40% и более и обнаружении оборванной пряди канат бракуют и к дальнейшей работе не допускают. Канаты не ремонтируют, а заменяют новыми. Барабаны и блоки при ТО очищают (протирают), осматривают, проверяют их крепление и смазывают. При осмотре проверяют также состояние креплений каната, подшипников, крышек, втулок и других элементов сборочной единицы. Местные повреждения гребней нарезки барабанов могут быть исправлены на месте наплавкой. Заварка трещин в местах перехода от тела к фланцам (барабаны с многослойной навивкой) не рекомендуется. При уменьшении толщины стенки более чем на 20% ее начального размера барабан подлежит замене. При осмотре блоков проверяют крепление их осей, состояние подшипников, реборд и ручьев. С особым вниманием нужно осматривать уравнительные блоки с подшипниками скольжения (старые конструкции), так как имелись случаи поломки их осей вследствие износа. Эксплуатация блоков с трещинами и отколами реборд не допускается. При ТО барабанов и блоков смазывают подшипники, а также зубчатое соединение барабана с передаточным механизмом. 46. Эксплуатация, как комплекс работ по управлению, обслуживанию надзору и ремонту машин. Метод комплексных бригад предусматривает формирование производственных подразделений по признаку их предметной специализации, т.е. закрепление за бригадой определенной группы автомобилей (например, автомобилей одной колонны, автомобилей одной модели, прицепов и полуприцепов), по которым бригада проводит ТО-1, ТО-2 и ТР. Централизованно, как правило, выполняются ЕО, диагностирование и ремонт агрегатов. Комплексные бригады укомплектовываются исполнителями различных специальностей (автослесарями, слесарями-регулировщиками, электриками, смазчиками) для выполнения закрепленных за бригадой работ. Каждая бригада, как правило, имеет закрепленные за ней рабочие места, посты для ТО и ремонта, свое в основном универсальное технологическое оборудование и инструменты, запас оборотных агрегатов и запасных частей, т.е. происходит сокращение программы и распыление материальных средств АТП, что усложняет организацию производства технического обслуживания и ремонта автомобилей. Сложности управления при этом методе объясняются трудностями маневрирования производственными мощностями и материальными ресурсами и регулирования загрузки отдельных исполнителей по различным комплексным бригадам. Возникают ситуации, когда рабочие одной комплексной бригады перегружены, а другой - недогружены, но бригады не заинтересованы во взаимопомощи. Однако существенным преимуществом этого метода является бригадная ответственность за качество проводимых работ по ТО и ТР.